電磁成形屬于高速率成形���,在0.1ms內(nèi)金屬工件的局部變形速度可達(dá)200m/s以上,局部獲得的動能相當(dāng)大�,材料的變形機理與低速加工時材料變形機理有很大差別。與傳統(tǒng)塑性成形方法相比���,高速率成形主要有以下優(yōu)點:增加材料的成形極限���、減小回彈、抑制起皺���。除此之外���,電磁成形還有以下特點:① 非接觸,成形件表面質(zhì)量好;② 易控制���,重復(fù)性誤差較?�?;③ 單邊模具(只有凸?;虬寄#?jié)約了加工成本���;④ 不需加潤滑油���,可以改善工作環(huán)境等[1]。

目前我國航空航天裝備的各項服役性能指標(biāo)正不斷推向新的極端��。實現(xiàn)航空航天裝備極端服役性能的一個重要基礎(chǔ)為裝備本體結(jié)構(gòu)輕量化���,高可靠性��、高耐久和抗損傷容限性能跨入新的技術(shù)極端���,高性能輕合金大型整體構(gòu)件是實現(xiàn)這一目標(biāo)的有效手段與技術(shù)途徑���。輕量化的主要途徑為采用輕質(zhì)材料及輕質(zhì)結(jié)構(gòu)��,因此�,在結(jié)構(gòu)設(shè)計中迫切需要采用鋁、鎂�、鈦等輕質(zhì)合金材料。與鋁合金及鎂合金相比�,雖然鈦合金密度約為鎂合金的2.4倍,鋁合金的1.6倍���,但鈦合金具有非常高的強度極限�,其比強度高�,約為鎂合金的1.5倍,鋁合金的2倍���,而且鈦合金的工作溫度高達(dá)500℃��,其高溫性能及耐腐蝕能力遠(yuǎn)遠(yuǎn)優(yōu)于鋁合金和鎂合金���,鈦合金一直是航空航天領(lǐng)域主要的輕質(zhì)結(jié)構(gòu)材料。零件的力學(xué)性能直接影響航空��、航天飛行的安全性���,這不僅要求各種結(jié)構(gòu)零件的尺寸精度高�、質(zhì)量好,還對零件的力學(xué)性能和服役性能等綜合性能提出了更高要求�,因此,急需探索一種新的加工方法�,克服鈦合金板材常溫下成形性能差的不足,同時保證成形后工件具有較好的服役性能���,滿足航空��、航天等工業(yè)對高性能材料及結(jié)構(gòu)的需要�。

基于電磁成形技術(shù)的優(yōu)點以及鈦合金在航空航天領(lǐng)域的廣泛應(yīng)用�,許多學(xué)者將電磁脈沖成形技術(shù)應(yīng)用于鈦合金板材成形加工。下面分別從高速增塑��、成形工藝��、數(shù)值仿真等方面介紹鈦合金電磁成形技術(shù)的研究進(jìn)展��,并對未來的發(fā)展趨勢進(jìn)行展望���。

1 ��、高速增塑

早在20世紀(jì)60年代���,Wood[2]通過爆炸脹形的方法測試了TC4鈦合金在不同變形速度下的斷裂極限應(yīng)變,發(fā)現(xiàn)TC4鈦合金在較高成形速度下脹形的極限應(yīng)變得到了提高��,如圖 1 所示��。M. Takahashi 等[3]采用平面螺旋線圈��,純鋁作為驅(qū)動片對純鈦板進(jìn)行電磁脹形���,發(fā)現(xiàn)與準(zhǔn)靜態(tài)下相比��,純鈦板的成形極限得到了提高��。

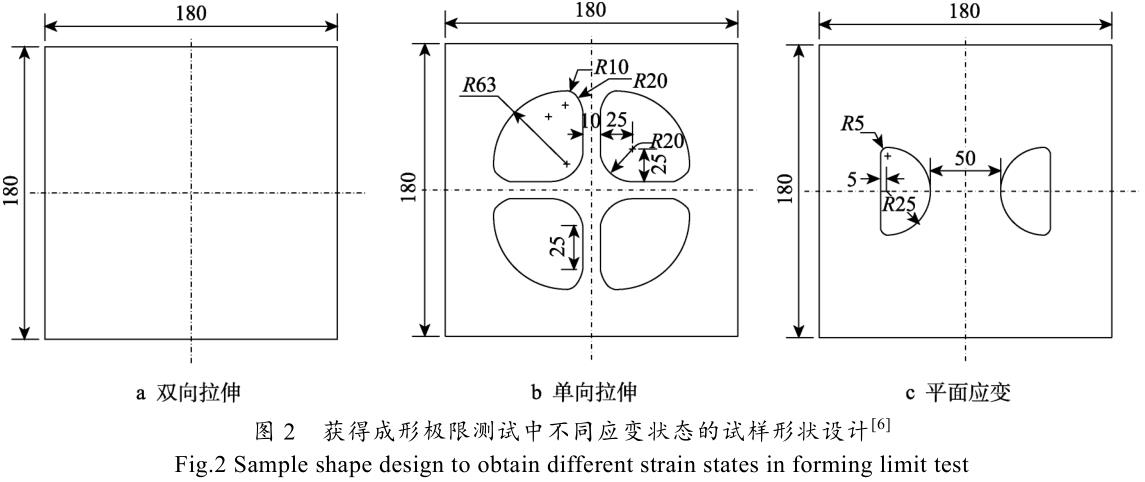

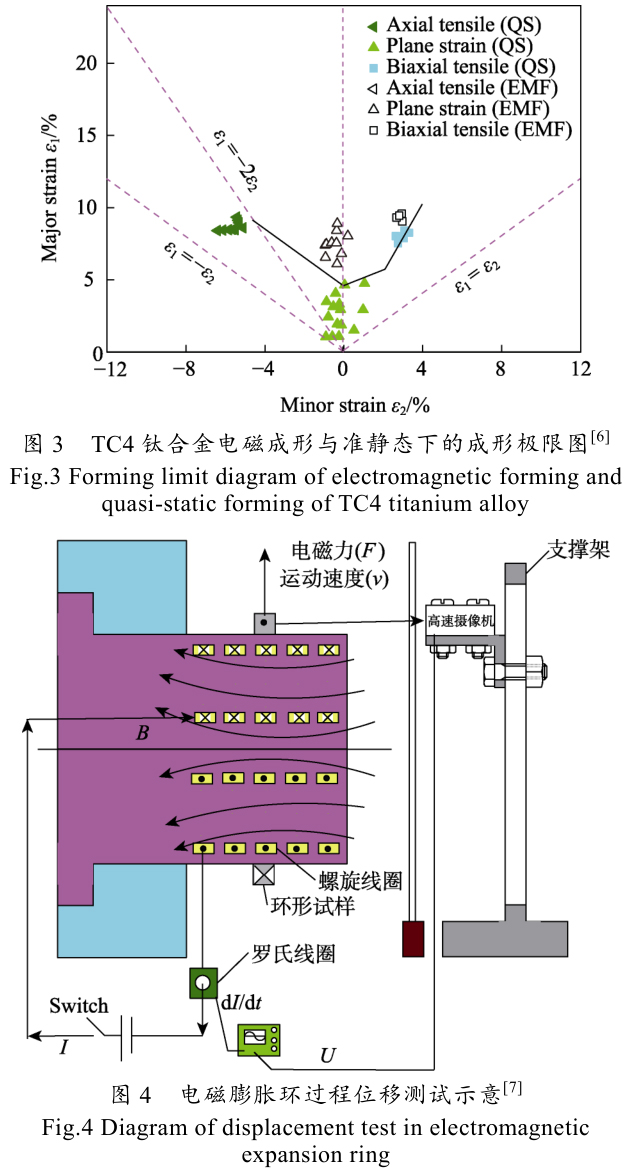

Li 等[4]通過電磁脹形的方法���,采用多層平面螺旋線圈并以 2mm厚的鋁板作為驅(qū)動板,測試TC4鈦合金脹形的成形極限���,發(fā)現(xiàn)TC4鈦合金板材在雙向拉伸應(yīng)變狀態(tài)下成形性能提高了 24.37%���,提高幅度高于鋁合金 5052-O。TC4鈦合金電磁脹形的斷裂模式為韌性斷裂與剪切斷裂相結(jié)合的復(fù)合模式�,不同于鋁合金 A5052 的韌性斷裂模式���,認(rèn)為驅(qū)動片作用下鈦合金電磁成形中慣性效應(yīng)是鈦合金成形性能提高的主要原因。另外�,筆者[5]提出了一種測試電磁成形下低導(dǎo)電率材料成形極限的新方法。該方法通過獨特的試樣結(jié)構(gòu)設(shè)計��,成形極限圖右側(cè)(見圖 2a)即雙向拉伸應(yīng)變狀態(tài)���,采用方形板料��;成形極限圖左側(cè)即單向拉伸應(yīng)變狀態(tài)�,根據(jù)單向拉伸試樣標(biāo)準(zhǔn)���,同時考慮到平面螺旋線圈產(chǎn)生的雙駝峰型電磁力分布特點��,設(shè)計如圖2b 所示的坯料形狀(十字形試樣)�。其中���,主要尺寸為中間4條筋帶的寬度���,為10mm或15mm。塑性變形過程中�,平面應(yīng)變狀態(tài)是比較苛刻的狀態(tài)���;在成形極限測試中,平面應(yīng)變狀態(tài)較難獲得��。為了獲得平面應(yīng)變狀態(tài)���,根據(jù)鈦板在驅(qū)動片作用下的變形特點,設(shè)計如圖 2c 所示的試樣(腰形試樣)��。將按照試樣形狀加工好鈦板并在表面印上網(wǎng)格��,借助鋁合金驅(qū)動片�,采用單一平面螺旋線圈測試 TC4 材料在磁脈沖作用下的成形極限,如圖 3 所示��。與準(zhǔn)靜態(tài)下的成形極限相比��,成形極限顯著提高���,且平面應(yīng)變狀態(tài)下的增塑效果優(yōu)于雙向拉伸應(yīng)變狀態(tài)�,提高幅度達(dá) 73.65%[6]���。

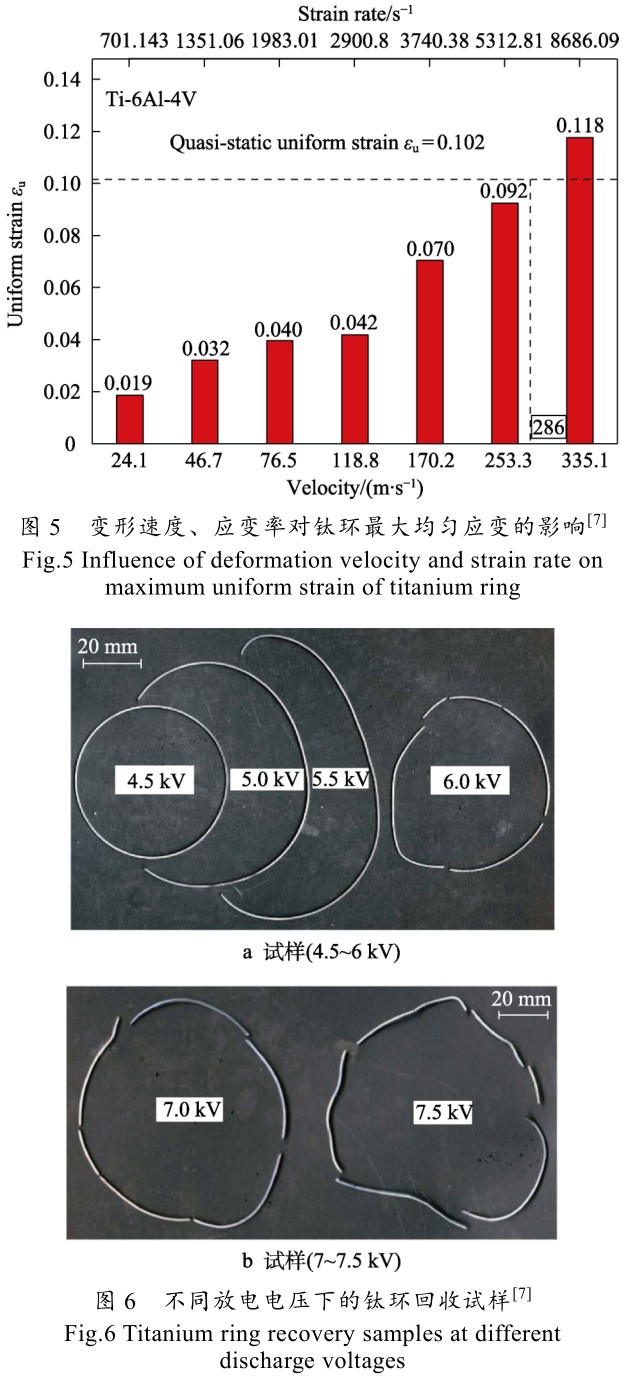

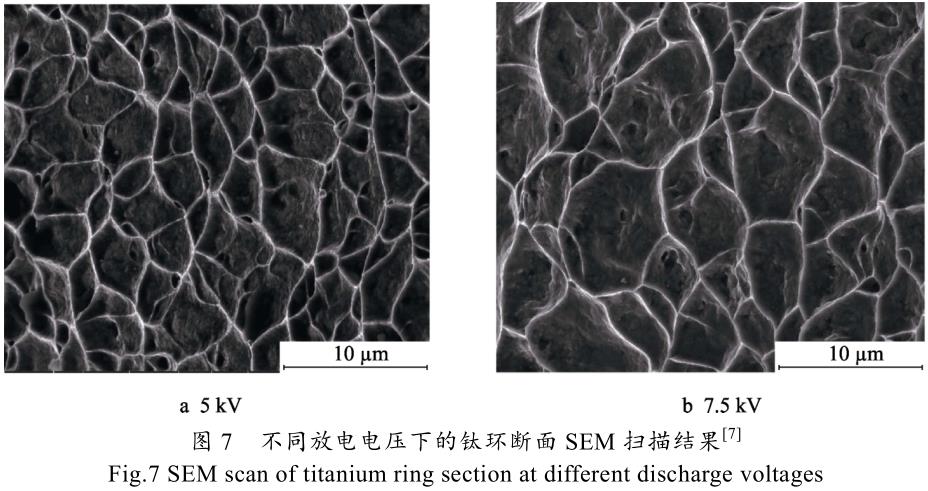

為了驗證電磁成形中TC4鈦合金的成形性能得到改善這一現(xiàn)象��,Li 等[7]搭建了如圖 4 所示的電磁脹環(huán)實驗工裝��,利用 10mm高鋁合金驅(qū)動環(huán)對 1mm高的鈦環(huán)進(jìn)行測試���,采用高速攝像機進(jìn)行速度采集���,構(gòu)建了TC4鈦合金的成形速度、應(yīng)變率與成形性能的關(guān)系�,如圖5所示。當(dāng)變形速度為2mm/min(即準(zhǔn)靜態(tài))時��,TC4鈦合金的應(yīng)變率為 6.67×10?4 s?1���,最大均勻應(yīng)變達(dá)到0.102�;當(dāng)變形速度超過準(zhǔn)靜態(tài)速度���,達(dá)到46.7m/s時�,其最大均勻應(yīng)變只達(dá)到 0.032�。隨著變形速度的上升,最大均勻應(yīng)變也成正比增加�。直到變形速度超過 286 m/s 后,最大均勻應(yīng)變才超過準(zhǔn)靜態(tài)時���,達(dá)到0.11以上��,此時應(yīng)變率超過 6935.6s?1�。

電磁脹環(huán)實驗回收試樣如圖 6 所示。隨著放電電壓的增加���,斷口數(shù)及斷后長度逐漸增加���。從斷口的韌窩大小���、形態(tài)對變形速度-均勻應(yīng)變關(guān)系進(jìn)行解釋���,如圖 7所示。放電電壓越高��,脹形速度越快�,斷口的韌窩越能獲得充分變形,韌窩大且深�,表明材料具有較好的成形性能。

為分析TC4鈦合金板在不同變形速度下的結(jié)構(gòu)響應(yīng)�,Li 等[8]采用光學(xué)顯微鏡(OM)、掃描電鏡/電子背散射(SEM/EBSD)�、透射電鏡(TEM)等分析工具對高速變形下的微觀結(jié)構(gòu)進(jìn)行研究��,并與準(zhǔn)靜態(tài)下變形的微觀結(jié)構(gòu)進(jìn)行了對比分析���,揭示了電磁驅(qū)動成形時TC4鈦合金的變形機理及性能:① 動態(tài)加載下,TC4鈦合金板材的晶粒尺寸變化不明顯��,但晶粒被拉長���;② 由于材料流動及沖擊作用��,試樣硬度分布不均��,但織構(gòu)沒有明顯變化���;③TC4鈦合金高速變形過程中,當(dāng)變形量較小時�,塑性變形以位錯滑移機制為主,當(dāng)變形量增大�,除了位錯滑移機制外,孿生機制也被激活�,且孿生面為 (10 11) ,有利于塑性變形��,但數(shù)量較少。

林遵東等[9]通過霍普金森拉桿實驗�、電磁成形實驗,測試了 TA32 鈦合金的高應(yīng)變率下的應(yīng)力-應(yīng)變曲線及成形極限�,發(fā)現(xiàn) TA32 鈦合金的極限應(yīng)變獲得了改善,并闡明了其增塑機制�。綜上分析,電磁成形技術(shù)應(yīng)用于鈦合金成形加工中���,由于高速率變形的慣性作用��,可以改善鈦合金的成形性能�。

2 �、成形工藝

2.1 驅(qū)動片的優(yōu)化

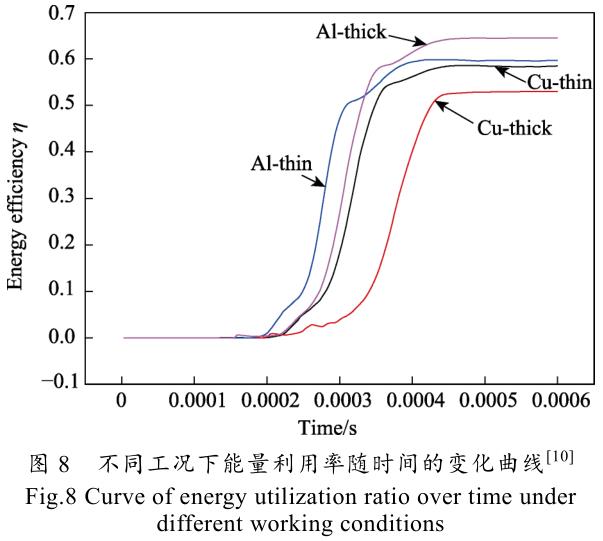

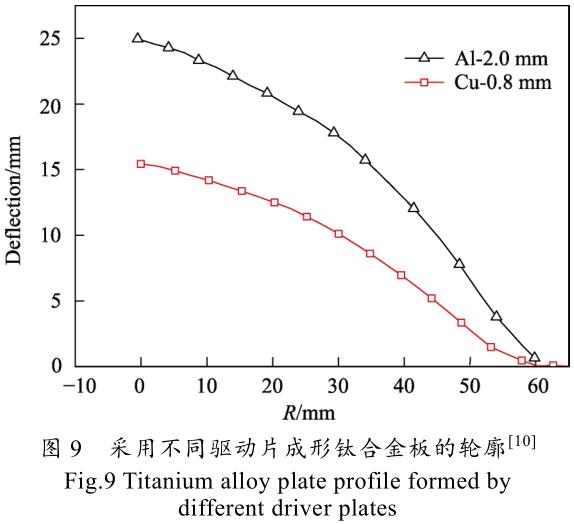

電磁成形工藝適合成形導(dǎo)電性良好的金屬材料(如金、銀�、銅�、鋁及其合金),而對于導(dǎo)電性較差的金屬材料(鎂�、鈦及其合金)及非金屬材料的成形,需要借助驅(qū)動片或驅(qū)動層���。目前�,主要采用高導(dǎo)電性材料作為驅(qū)動片���,或是在坯料靠近線圈的一面涂覆一層一定厚度的導(dǎo)電層��。電磁成形中���,電容器儲存的能量在放電過程中會以不同形式耗散��,只有其中一部分用于工件的變形���,而不同的放電參數(shù)(電容 C、電壓U 和放電頻率 F)會影響其成形效率�。當(dāng)采用驅(qū)動片驅(qū)動工件電磁脈沖成形時,不同的驅(qū)動片材料及厚度也會對電磁成形效率產(chǎn)生影響�,因此,在成形設(shè)備工藝參數(shù)確定的情況下��,為了提高能量利用率��,應(yīng)選用合適的驅(qū)動片(材料和厚度等)��。Li 等[10]利用數(shù)值分析方法從理論上分析驅(qū)動片的選取原則��。通過對不同形式驅(qū)動片作用下的TC4鈦合金板材電磁脹形進(jìn)行數(shù)值模擬與實驗研究���,分析了不同的驅(qū)動片材料���、厚度對能量利用率及工件變形均勻性的影響��,同時分析了電磁脹形過程中鈦合金材料流動���。研究發(fā)現(xiàn):① 工件的最大變形量是與驅(qū)動片的參數(shù)密切相關(guān)的,驅(qū)動片的選擇會明顯影響能量的利用率���,如圖 8 所示��;②當(dāng)驅(qū)動片的厚度小于趨膚深度時��,驅(qū)動片越厚�,所受電磁力越大��。采用高導(dǎo)電性���、易變形的材料作為驅(qū)動片,可以有效減少驅(qū)動片塑性變形所消耗的能量�,提高能量利用率及工件變形的均勻性。對 0.8mm厚的銅驅(qū)動片與 2mm厚的鋁驅(qū)動片作用下的TC4鈦合金板材進(jìn)行電磁脹形實驗�,如圖 9 所示,對比證明該驅(qū)動片選擇原則可靠���。

Gies S 等[11]通過不銹鋼板的電磁成形實驗���,確定最優(yōu)的驅(qū)動片材料和厚度���,發(fā)現(xiàn)鋁驅(qū)動片要優(yōu)于銅驅(qū)動片,而驅(qū)動片的厚度與電磁成形過程中電參數(shù)相關(guān)�。H. Park 等[12]用數(shù)值仿真與實驗相結(jié)合的方法對鋁合金驅(qū)動高強鋼板 DP780 電磁成形進(jìn)行研究,分析了不同鋁合金型號與厚度對高強鋼變形的影響���,發(fā)現(xiàn)采用低強度鋁合金 AA1050 驅(qū)動效果最好�。Huang等[13]采用數(shù)值仿真與實驗相結(jié)合的方法對 T3 紫銅板驅(qū)動 TA2 鈦合金的電磁成形進(jìn)行分析���,發(fā)現(xiàn)驅(qū)動板的外徑大小決定了TA2鈦板的成形高度���,而內(nèi)徑大小會影響鈦板變形后的輪廓。

總之�,高導(dǎo)電性低強度材料是驅(qū)動片的優(yōu)選材料,而驅(qū)動片的厚度與系統(tǒng)的電參數(shù)密切相關(guān)[10-11]��。

2.2 鈦合金電磁成形工藝

20 世紀(jì) 80 年代���,M. Takahashi 等[3]發(fā)現(xiàn)在無驅(qū)動片作用下純鈦板的變形量僅為 2.3 mm��,采用鋁合金驅(qū)動片成形鈦板�,分析了不同鋁驅(qū)動片厚度產(chǎn)生的載荷大小以及不同驅(qū)動片半徑對磁場強度分布的影響。結(jié)果表明��,載荷隨著驅(qū)動片厚度的增加而逐漸增加�,直到厚度等于趨膚深度,載荷趨于穩(wěn)定��,但是驅(qū)動片太厚���,變形阻力增大��。研究表明��,電磁成形工藝下材料的變形不均勻�,但是能夠明顯提高材料的成形性能���。

W. Tillmann 等[14]報道了采用熱涂層技術(shù)���,在導(dǎo)電性差的金屬板材上添加一層導(dǎo)電性好的涂層作為驅(qū)動層,可以拓展電磁成形工藝的應(yīng)用范圍���,充分發(fā)揮其潛力�。A. Revuelta 等[15]對 AZ310-O 鎂合金及 CPgrade 1 鈦板的電磁成形進(jìn)行了對比分析���。結(jié)果表明采用鋁合金板做驅(qū)動片可以成形鈦板��,電磁成形工藝可以提高材料的成形性能���。S. Srinivasan[16]采用銅驅(qū)動鈦合金板與不銹鋼板進(jìn)行電磁壓印成形,研究其成形性能�。研究結(jié)果表明,采用驅(qū)動片可以有效提高成形效率��。

在國內(nèi)��,Li 等[17]采用數(shù)值模擬與實驗相結(jié)合的方法系統(tǒng)研究了紫銅板驅(qū)動TC4鈦合金電磁脹形的過程��,詳細(xì)分析了驅(qū)動板與鈦板之間的相互作用過程�,預(yù)測了TC4鈦合金板的變形速度、應(yīng)變率以及能量利用率���。周海洋等[18]采用數(shù)值模擬與實驗相結(jié)合的方法對 0.8mm厚的T3紫銅板驅(qū)動TC4鈦合金的電磁脹形工藝進(jìn)行了分析��,發(fā)現(xiàn)驅(qū)動片與工件之間的沖擊力大于直接作用的電磁力�����,同時工件的變形滯后于銅驅(qū)動片與工件碰撞產(chǎn)生的沖擊波傳遞��。

聶鵬等[19]采用電磁校形原理 �����,針對直徑為300mm�����、高為600mm��、壁厚為2mm的大型航空鈦合金筒形件進(jìn)行校圓實驗�,設(shè)計了一種電磁沖模校圓方法。研究表明�,相同放電電壓條件下,采用電磁沖模校圓方法較常規(guī)電磁校圓方法所得到的工件圓度平均值降幅增加 20%以上��,保證工件成形均勻性的同時提高了設(shè)備能量利用率��。采用管件端口電磁校形對內(nèi)徑為 23 mm��、壁厚為 1mm的 TC4 管件進(jìn)行電磁校形實驗�����,并將管件端口的圓度作為評價指標(biāo),研究了放電電壓��、線圈層數(shù)��、放電次數(shù)及驅(qū)動片厚度對鈦管電磁校形的影響[20]�。研究表明�,提高放電電壓可有效提高校形效果,當(dāng)放電電壓一定時�����,可通過增加線圈層數(shù)來提高校形精度�;放電次數(shù)可以解決放電電壓低、鈦管變形小的問題�,二次放電后校形效果提升不明顯,增加放電次數(shù)無法從根本上提高管件電磁校形精度�����;驅(qū)動片厚度的合理選擇對 TC4 等低導(dǎo)電率材料的電磁校形具有重大意義��,厚度過小與過大都會影響電磁校形的效果�����,其最優(yōu)為趨膚深度厚度。室溫下采用帶驅(qū)動片的電磁輔助沖壓成形工藝對 TC4 板材進(jìn)行圓孔翻邊�����,能夠完全避免翻邊圓孔橢圓化��、突緣平面翹曲等缺陷�,并且設(shè)備及模具簡單、安全可控�����、成形效率高��。

林遵東等[9]采用勻壓式電磁輔助彎曲成形的方法對 TA32 鈦合金板開展實驗研究�����,發(fā)現(xiàn)電磁輔助彎曲成形方法能夠有效提高彎曲件的成形精度�,并且在一定條件下,放電能量越高�����,貼模效果越好,成形精度越高�。帶壓緊翼彎曲件的變形區(qū)外層過度伸長而產(chǎn)生減薄并開裂,不帶壓緊翼的彎曲件通過合理控制放電電壓能夠獲得較好的成形效果�。

3、 數(shù)值仿真方法

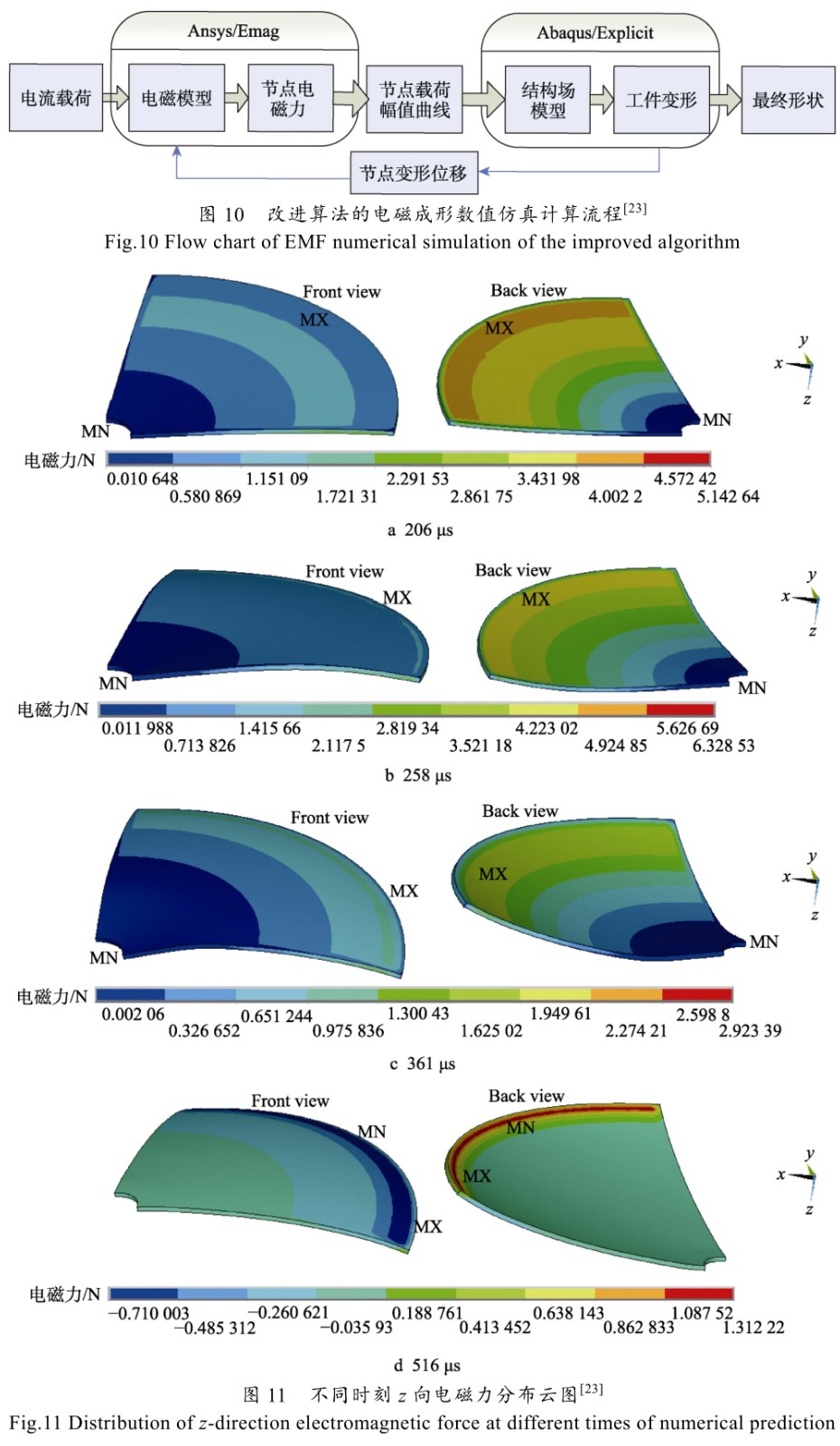

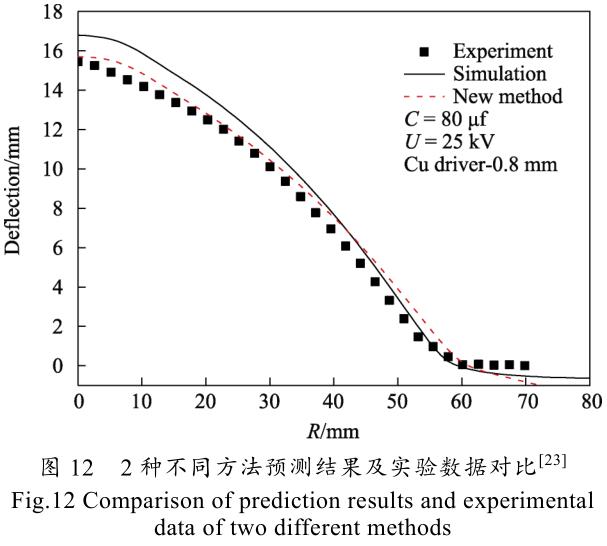

電磁成形數(shù)值模擬方法可分為松散耦合�����、順序耦合以及強耦合數(shù)值模擬 3 種��。早期學(xué)者主要采用ANSYS 軟件進(jìn)行順序耦合模擬分析��;而強耦合模擬軟件主要集中在國外某些實驗室內(nèi)部�����。針對帶驅(qū)動片的電磁成形工藝��,為了解決變形板與驅(qū)動板二者之間空氣網(wǎng)格與沖擊碰撞模擬難以兼顧的問題��,Li 等[21]提出了基于成熟的商業(yè)軟件 ANSYS 和 ABAQUS 平臺�,分別進(jìn)行磁場與結(jié)構(gòu)場計算��,通過外部程序在二者之間傳遞電磁力�����,建立了三維電磁成形多物理場耦合數(shù)值模擬模型,并采用該模型對無氧紫銅板驅(qū)動TC4鈦合金電磁成形工藝進(jìn)行了分析��,獲得了驅(qū)動片與板料之間的沖擊作用以及電磁成形中板料變形規(guī)律�����,預(yù)測了磁場強度分布�����、電磁力分布�、材料變形的應(yīng)力-應(yīng)變分布等重要信息。該方法對磁場的仿真是可靠的�����,能夠準(zhǔn)確再現(xiàn)小變形工藝過程�����,對大變形工藝也能定性分析��。采用提出考慮裂紋萌生擴(kuò)展的數(shù)值模擬方法�,對 2mm厚鋁合金 A5052-O 驅(qū)動片作用下的TC4鈦合金板材電磁脹形損傷進(jìn)行模擬分析��,發(fā)現(xiàn)TC4鈦合金板材電磁脹形時��,中心位置在高速慣性作用下振蕩變形所引起的復(fù)雜應(yīng)力狀態(tài)��,是其最終在該位置萌生裂紋的原因[22]�����。為了進(jìn)一步提高求解精度��,對該方法又進(jìn)行了優(yōu)化,實現(xiàn)了電磁場結(jié)構(gòu)場的雙向耦合分析��,仿真計算流程如圖 10 所示[23]��,驅(qū)動片上不同時刻的電磁力分布預(yù)測結(jié)果如圖 11 所示�����。2 種方法預(yù)測的變形位移與實驗結(jié)果的對比如圖 12 所示�。

雖然 2009 年,L'eplattenier P 等[24]就介紹了采用LS-DYNA 進(jìn)行熱力磁相耦合方法�����,利用有限元進(jìn)行導(dǎo)體分析,而空氣采用邊界元法進(jìn)行計算�����。直到 2013年 11 月��,LS-DYNA 才發(fā)布了帶有電磁模塊的新版本�����,為電磁成形研究提供了有利的數(shù)值工具�。這也為帶驅(qū)動片的電磁成形工藝的強耦合數(shù)值模擬提供了工具��,將有力促進(jìn)電磁成形技術(shù)的發(fā)展�����。2016 年��,達(dá)索公司也發(fā)布了 Abaqus20016 版本�����,該軟件版本也具有電磁分析功能�,為電磁成形數(shù)值提供了有利工具�?�?梢灶A(yù)期這些具有電磁成形分析模塊的商業(yè)軟件��,將極大促進(jìn)電磁成形技術(shù)在鈦合金板材成形中的應(yīng)用研究�。

4 、總結(jié)與展望

從高速增塑�、成形工藝、數(shù)值仿真 3 個方面介紹了電磁成形技術(shù)在鈦合金板材成形加工中的研究現(xiàn)狀��,目前該領(lǐng)域的研究還比較少��。鈦合金的高強度要求了更高能量等級的電磁成形設(shè)備�����、更高強度的磁體線圈��、更優(yōu)驅(qū)動效果的驅(qū)動片�����。為了更進(jìn)一步促進(jìn)電磁成形技術(shù)的應(yīng)用范圍��,特別是在高強度難成形材料的成形加工上�,可以從以下 3 個方面開展研究工作。

1)線圈技術(shù)是阻礙電磁成形技術(shù)主要瓶頸之一�����,發(fā)展柔性高效高強度的線圈磁體是未來的主要趨勢�。隨著材料技術(shù)的發(fā)展,高強度低電阻率材料將成為線圈磁體的主要材料��;利用 3D 打印技術(shù)的靈活性�����,采用多種材料的金屬 3D 打印技術(shù)打印出帶有陶瓷絕緣的異形線圈�����,實現(xiàn)對磁場力時空分布的調(diào)控�。

2)高效驅(qū)動方式,可采用銅箔�、鋁箔以及不均厚的驅(qū)動片,進(jìn)一步提高工藝適應(yīng)性�。發(fā)展可以重復(fù)使用的高效驅(qū)動器,進(jìn)一步提高能量利用率��。

3)隨著線圈技術(shù)的不斷提高�����,開發(fā)出鈦合金電磁成形新工藝,如鈦合金的電磁拉深�����、電磁壓印成形�,電磁翻邊、電磁輔助彎曲等�。引入其他能場(熱、振動�����、超聲)開發(fā)出新的鈦合金電磁復(fù)合成形工藝也將是一個重要的研究方向�。

參考文獻(xiàn):

[1]PSYK V, RISCH D, KINSEY B L, et al. Electromag-netic Forming-A Review[J]. Journal of Materials Processing Technology, 2011, 211(5): 787-829.

[2]WOOD W. Experimental Mechanics at Velocity Ex-tremes-Very High Strain Rates[J]. Experimental Me-chanics, 1967, 7(10): 441-446.

[3]TAKHASHI M, MURAKOSHI Y, TERASAKI M, et al.Study on Electromagnetic Forming V Free Bulging of High-Strength-Metal Plates Ⅱ[J]. Journal of Mechani-

cal Engineering Laboratory, 1988, 42(1): 1-8.

[4]LI Fen-qiang, MO Jian-hua, LI Jian-jun, et al. Form-ability of Ti-6Al-4V Titanium Alloy Sheet in Magnetic Pulse Bulging[J]. Materials & Design, 2013, 52: 337-

344.

[5]李奮強, 趙軍. 基于電磁高能率下的薄板材料成形極限 的 測 量 裝 置 及 方 法 : 中 國 , CN105203412A[P].2019-05-28.

LI Fen-qiang, ZHAO Jun. Measuring Device and Method of Sheet Metal Forming Limit Based on Elec-tromagnetic High Energy Rate: China, CN105203412A

[P]. 2019-05-28.

[6]LI Fen-qiang, MO Jian-hua, LI Jian-jun, et al. Form-ability Evaluation for Low Conductive Sheet Metal by Novel Specimen Design in Electromagnetic Forming[J].

The International Journal of Advanced Manufacturing Technology, 2017, 88(5): 1677-1685.

[7]LI Fen-qiang, MO Jian-hua, LI Jian-jun, et al. Effects of Deformation Rate on Ductility of Ti-6Al-4V Material[J].Procedia Engineering, 2014, 81: 754-759.

[8]LI Fen-qiang, ZHAO Jun, MO Jian-hua, et al. Compara-tive Study of the Microstructure of Ti-6Al-4V Titanium Alloy Sheets under Quasi-Static and High-Velocity

Bulging[J]. Journal of Mechanical Science and Tech-nology, 2017, 31(3): 1349-1356.

[9]林遵東, 呂楓, 韓玉杰, 等. TA32 鈦合金板成形性能與電磁輔助彎曲成形實驗研究[J]. 鍛壓技術(shù), 2021,46(1): 104-109.

LIN Zun-dong, LYU Feng, HAN Yu-jie, et al. Experi-ental Study on Formability and Electromag-netic-Assisted Bending for TA32 Titanium Alloy Sheets[J]. Forging Technology, 2021, 46(1): 104-109.

[10] LI Fen-qiang, MO Jian-hua, LI Jian-jun, et al. Study on the Driver Plate for Electromagnetic Forming of Tita-nium Alloy Ti-6Al-4V[J]. The International Journal of Advanced Manufacturing Technology, 2013, 69(1):127-137.

[11] GIES S, WEDDELING C, TEKKAYA A E. Experimen-tal Investigations on the Optimum Driver Configuration for Electromagnetic Sheet Metal Forming[C]// 6th In-

ternational Conference on High Speed Forming, 2014:315.

[12] PARK H, KIM D, LEE J, et al. Effect of an Aluminum Driver Sheet on the Electromagnetic Forming of DP780 Steel Sheet[J]. Journal of Materials Processing Tech-

nology, 2016, 235: 158-170.

[13] HUANG Lan-tao, DING Zi-nan, ZHOU Yi-han, et al.Effect of the Radial Dimension of the Driver Sheet on the Electromagnetic Driven Forming[J]. IEEE Access,

2020, 8: 133503-133513.

[14] TILLMANN W, VOGLI E. Multilayers Design for the Electromagnetic Sheet Metal Forming Die[J]. Advanced Engineering Materials, 2008, 10(1/2): 79-84.

[15] REVUELTA A, LARKIOLA J, KORHONEN A S, et al.High Velocity Forming of Magnesium and Titanium Sheets[J]. AIP Conference Proceedings, 2007, 907(1):

157-162.

[16] SRINIVASAN K. Electromagnetic Forming of Alu-minium and Its Alloys[J]. Aluminium in India, 2007,7(2): 6-7.

[17] LI Fen-qiang, MO Jian-hua, LI Jian-jun, et al. Experi-mental and Numerical Investigation of Electromagnetic Bulging of Titanium Alloy Ti-6Al-4V at Room Tem-

perature[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2014, 229(10): 1753-1763.

[18] 周海洋, 莫健華, 李建軍, 等. 鈦合金 TC4 室溫下電磁脹形的工藝分析[J]. 塑性工程學(xué)報, 2013, 20(3):76-81.

ZHOU Hai-yang, MO Jian-hua, LI Jian-jun, et al. Ex-perimental and Numerical Analysis of Electromagnetic Bulging Process of Titanium Alloy TC4 under Room

Temperature[J]. Journal of Plastic Engineering, 2013,20(3): 76-81.

[19] 聶鵬, 馮志超, 王哲峰. 大型鈦合金筒形件電磁沖模校圓研究[J]. 現(xiàn)代制造工程, 2019(8): 82-86.

NIE Peng, FENG Zhi-chao, WANG Zhe-feng. A Study on Electromagnetic Sizing of Large Titanium Alloy Cy-lindrical Parts with Punching Die[J]. Modern Manufac-

turing Engineering, 2019(8): 82-86.

[20] 聶鵬, 李聰, 王哲峰, 等. 航空鈦合金管件端口電磁校形技術(shù)[J]. 火力與指揮控制, 2019, 44(2): 155-160.

NIE Peng, LI Cong, WANG Zhe-feng, et al. Study on Electromagnetic Correction Technology of Aviation Ti-tanium Alloy Tube Ports[J]. Fire Control & Command

Control, 2019, 44(2): 155-160.

[21] LI Fen-qiang, MO Jian-hua, ZHOU Hai-yang, et al. 3DNumerical Simulation Method of Electromagnetic Forming for Low Conductive Metals with a Driver[J].

The International Journal of Advanced Manufacturing Technology, 2013, 64(9): 1575-1585.

[22] 李奮強, 莫健華, 李建軍, 等. 基于電磁力驅(qū)動的TC4鈦合金板脹形損傷預(yù)測[C]// 第十三屆全國塑性工程學(xué)術(shù)年會暨第五屆全球華人塑性技術(shù)研討會論文集, 武漢, 2013: 541-544.

LI Fen-qiang, MO Jian-hua, LI Jian-jun, et al. Damage Prediction for TC4 Titanium Alloy Sheet Driven by Electromagnetic Force[C]// The 13th National Plastic

Engineering Academic Conference and the 5th Global Chinese Plastic Technology Seminar Paper Collection, Wuhan, 2013: 541-544.

[23] 李奮強.TC4鈦合金板材高能率成形的動力學(xué)行為研究[D]. 武漢: 華中科技大學(xué), 2013: 58-61.

LI Fen-qiang. Dynamical Behavior of Ti-6Al-4V Tita-nium Alloy Sheet in High Energy Rate Forming[D]. Wuhan: Huazhong University of Science and Technol-

ogy, 2013: 58-61.

[24] L'EPLATTNIER P, COOK G, ASHCRAFT C, et al. In-troduction of an Electromagnetism Module in LS-DYNA for Coupled Mechanical-Thermal-Electromagnetic

Simulations[J]. Steel Research International, 2009,80(5): 351-358.

相關(guān)鏈接