前言

鈦及鈦合金具有比重量輕、比強度高、耐高溫�����、抗腐蝕等優(yōu)異的性能��,且其工作溫度范圍較寬�、焊接性能良好����,因此在航空工業(yè)中得到了廣泛的應(yīng)用[1 ? 6]。

某機零件材料為退火狀態(tài) TA1�,α 相純鈦組織,具有良好的成形性及焊接性[7 ? 10]���。外型最大斜度超過20° ��,為典型的薄壁環(huán)形曲面鈦合金產(chǎn)品����,由于冷成形時的拉深量大�,變形量達到極限時,會從最薄弱的部位開裂����,而焊縫抗拉強度往往較母材低����,尤其焊縫與成形所受的拉力垂直時��,焊縫承受的拉力最大���,將成為最初的開裂部位。因此�,亟需開展提升鈑金成形件焊縫承載力的技術(shù)研究。

1����、 試驗方法

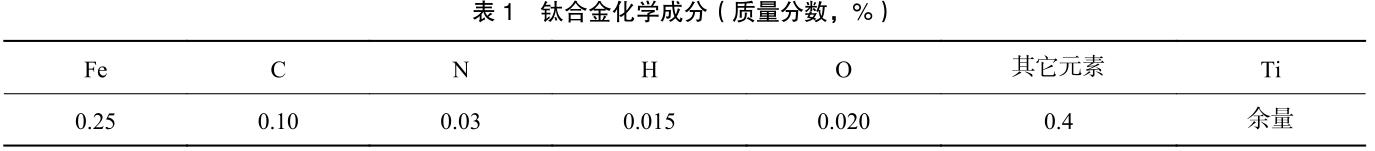

試驗材料為 TA1,材料化學(xué)成分見表 1��。焊接試板規(guī)格為 150 mm × 75 mm��,厚度為 1.0 mm�,采用對接接頭形式,焊絲材料為 HTA1����;焊后對焊縫寬度����、焊縫厚度�、焊接缺陷(X 射線檢查)、拉伸性能和熱處理后的硬度進行檢測��。

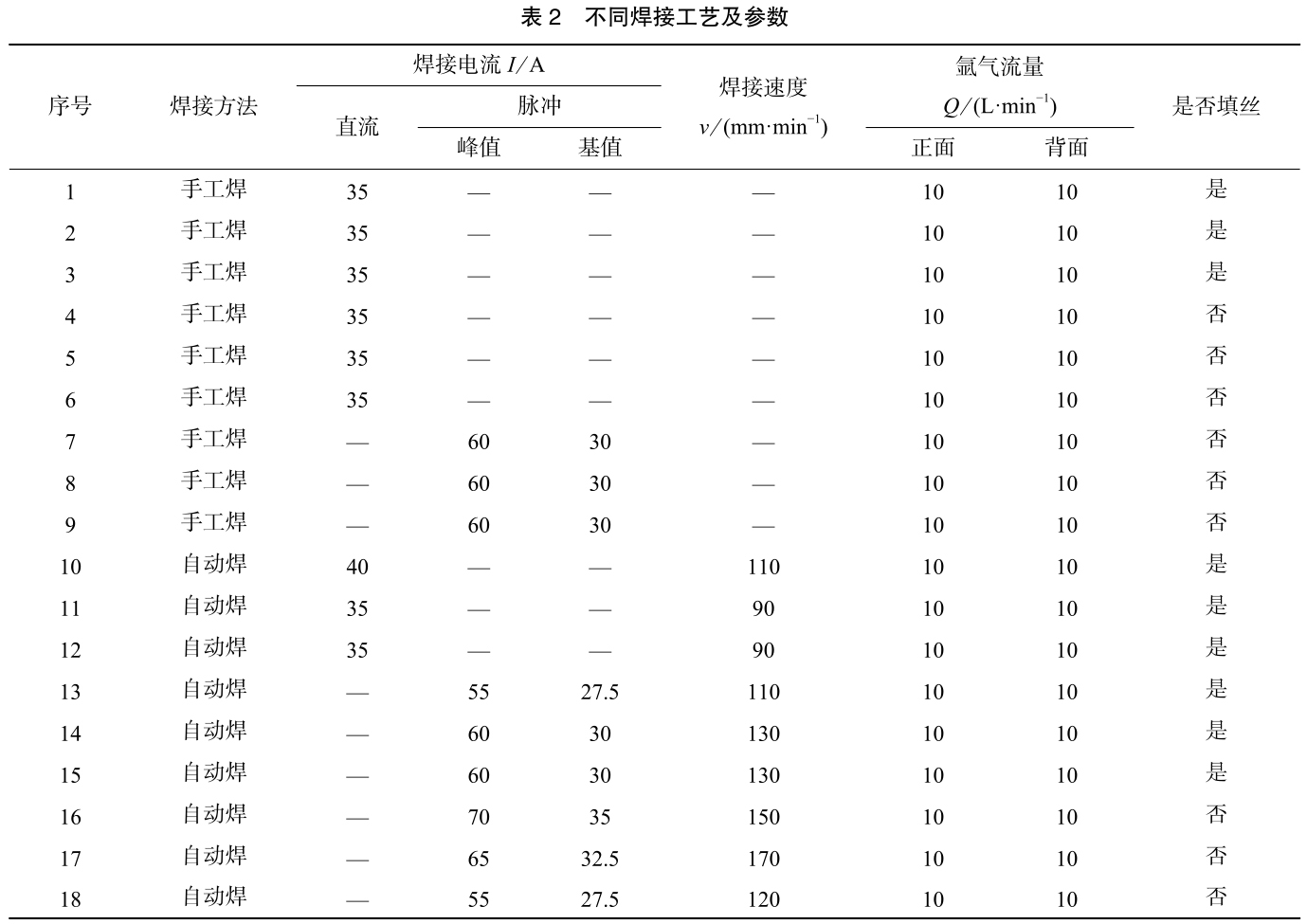

手工氬弧焊設(shè)備選用日本三社焊機 SanRex-300P����;縱向自動氬弧焊焊機選用美國 JETLINE 焊機 LWS-48/LWP-24,分別采用了手工焊及自動焊的焊接方法�,直流及脈沖的電流種類,填絲及不填絲的填充方式���,輔以調(diào)整自動焊的焊接速度����,試驗具體焊接工藝及參數(shù)見表 2�����。

2 ����、焊接試驗結(jié)果及分析

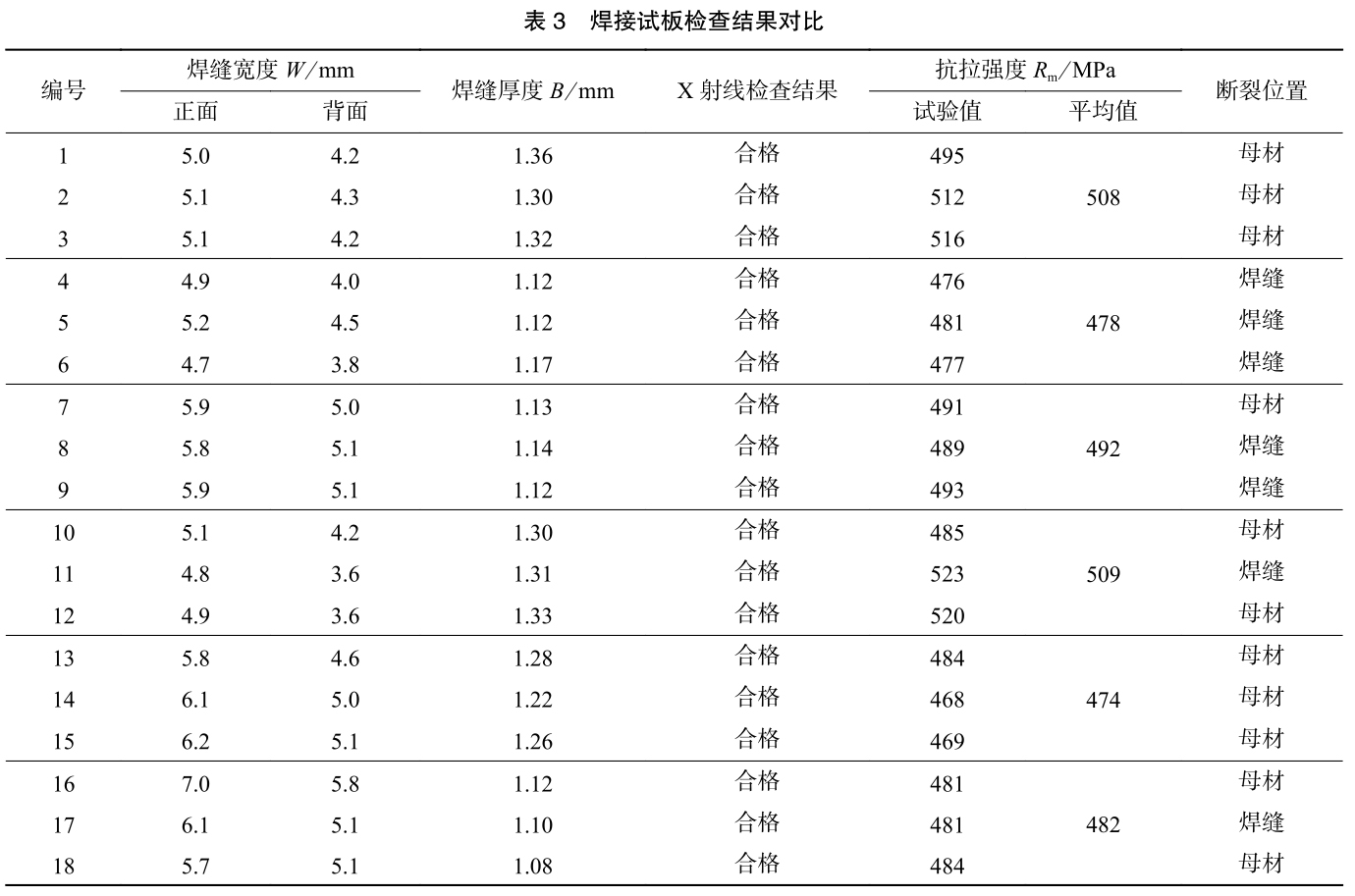

對試板進行焊接后��,焊縫進行 X 射線檢查����、室溫拉伸性能測試�,記錄斷裂位置情況,計算焊縫抗拉強度����,測量焊縫寬度、焊縫厚度�,相關(guān)檢查結(jié)果對比見表 3��。

2.1 抗拉強度

根據(jù) GJB 2505—1995《航空用鈦及鈦合金板���、帶材規(guī)范》規(guī)定��,TA1 板材的室溫抗拉強度應(yīng)為 370~530 MPa�����,根據(jù)產(chǎn)品焊接標(biāo)準(zhǔn)要求��,室溫抗拉強度添加絲焊應(yīng)不小于 90% 母材強度(333~477 MPa)���,不添加絲焊應(yīng)不小于 85% 母材強度(314.5~450.5 MPa)���。

從表 3 中數(shù)據(jù)可計算出添加焊絲的焊縫抗拉強度平均值為 497 MPa,不添加焊絲的焊縫抗拉強度為 484MPa����,焊接試板抗拉強度均在合格范圍內(nèi)。

2.2 焊縫寬度

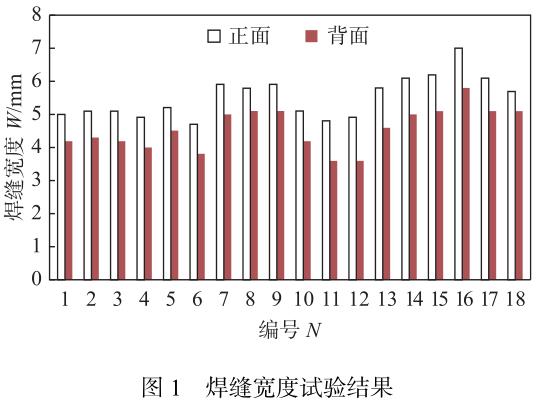

根據(jù)產(chǎn)品對焊縫的相關(guān)要求�����,1.0 mm 厚的鈦合金焊縫寬度(正面和背面�,一般正面寬度大于背面寬度)允許的最大值為 5.9 mm。從圖 1 可知�,焊縫正面寬度 4.7~7 mm,背面寬度 3.6~5.8 mm�。在手工焊的情況下,因焊接速度和添加焊絲的快慢受焊工差異的影響�,存在較大波動,4~6 號在同樣焊接工藝參數(shù)下����,焊縫寬度波動達 0.7 mm。在自動焊情況下,參數(shù)相同時���,焊縫寬度波動大幅減小�����,11 號和 12 號焊縫寬度波動 0.1 mm���,14 號和 15 號焊縫寬度波動也是 0.1 mm,相對于手動焊波動降低約 7 倍��,因此����,為了獲得穩(wěn)定的焊縫寬度,重點考慮應(yīng)用自動焊接����。從 10~18 號可以看出���,自動焊時焊縫寬度受焊接電流的影響較大�����,隨著焊接電流的增加��,焊縫寬度不斷增大�;隨著焊接電流的減小,焊縫寬度不斷減小�,主要原因是焊接電流增大導(dǎo)致焊接熱輸入增大,熔化金屬增多�,焊縫寬度增大。結(jié)合產(chǎn)品對焊縫寬度的要求不大于 5.9 mm���,滿足條件的參數(shù)為 10 號�、11 號�、13 號和 18 號。

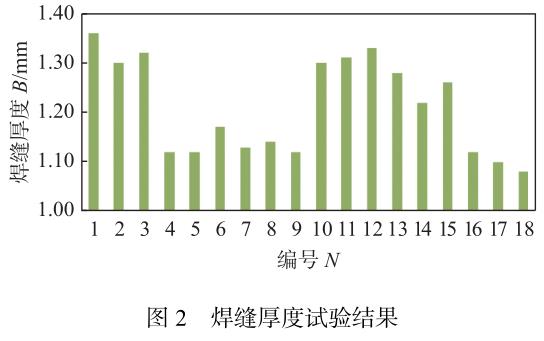

2.3 焊縫厚度

根據(jù)產(chǎn)品對焊縫的相關(guān)要求��,1.0 mm 厚的鈦合金自動焊����,焊縫厚度不能超出母材厚度的 10%,即不大于 1.1 mm����。從圖 2 可知,在添加焊絲的情況下��,焊縫厚度顯著增加(1.25 mm 以上),添加焊絲導(dǎo)致焊縫增高�,且存在 0.06~0.11 mm 的波動,高度不均勻��,會導(dǎo)致焊縫存在應(yīng)力集中點��,無法達到產(chǎn)品要求����;在不添加焊絲的情況下,焊縫厚度在 1.2 mm 以下�����,手工焊接時焊縫厚度受人為因素影響波動較大�����;自動焊時����,隨著焊接工藝參數(shù)的減小�,焊縫熱輸入較小,焊縫厚度逐漸減小���,18 號焊縫厚度為 1.08 mm���,能夠滿足產(chǎn)品要求��。

結(jié)合以上分析�,18 號既可以滿足焊縫厚度要求���,又可以滿足焊縫寬度要求���,可以達到產(chǎn)品焊縫標(biāo)準(zhǔn)。其焊接方式為自動氬弧焊���,脈沖電流����,不加絲焊�。焊接過程中采用脈沖焊時,熱輸入隨電流大小交替����,熱輸入較少,脈沖電流對熔池有劇烈的攪拌作用����,可促進氣體逸出���,降低了氣孔缺陷出現(xiàn)的幾率;且自動焊焊縫一致性好��,焊后無需打磨即可達到產(chǎn)品要求�����。

2.4 焊后熱處理

將采用自動氬弧焊���、脈沖電流�、不加絲焊接的18 號焊縫進行焊后真空去應(yīng)力退火和真空退火 2 種不同的熱處理制度����,對焊縫進行硬度檢測,選擇有利于成形的熱處理制度�,提升焊縫的承載能力。去應(yīng)力退火為在真空熱處理爐中加熱至 530 ℃���,保溫 15 min�;真空退火為真空熱處理爐中加熱至 600 ℃���,保溫 30min���。對母材及焊縫的顯微硬度進行檢查,檢查結(jié)果見表 4�。從表 4 可知,焊縫的顯微硬度均高于母材硬度��,這是因為在焊接時�����,焊縫金屬經(jīng)歷了極速的加熱熔化和凝固過程�,形成了淬硬組織。在去除焊接應(yīng)力以后���,焊縫性能有所改善��,但無法恢復(fù)至母材狀態(tài)�。對比真空退火和去應(yīng)力退火的焊縫硬度可知��,真空退火的焊縫硬度較去應(yīng)力退火焊縫降低的多���,更加接近母材硬度����,材料軟化,塑性增強�,成形性能和焊縫承載能力提高。

2.5 焊縫結(jié)構(gòu)承載能力

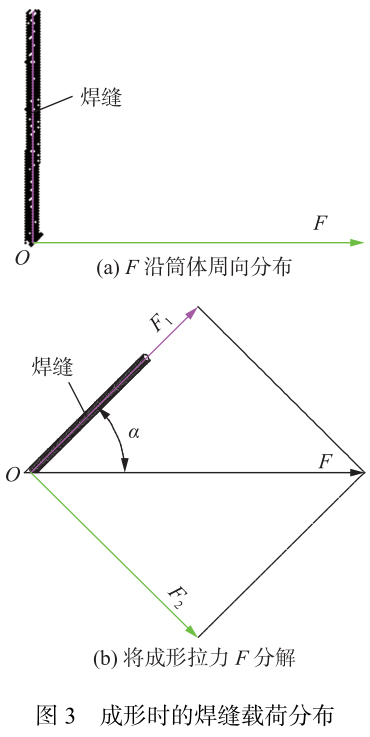

筒體類產(chǎn)品的焊縫設(shè)計一般與軸線平行����,該類產(chǎn)品焊縫不承受成形載荷,或承受的成形載荷非常小���,不足以將焊縫拉裂�����,但對于結(jié)構(gòu)復(fù)雜徑向差大的曲面鈑焊件來說�,塑性變形量達到一定程度時���,因不添加焊絲的焊縫抗拉強度僅為母材的 0.85 倍����,焊縫在成形拉力作用下容易開裂���。因此��,需要設(shè)計一種承載能力更高的焊接形式��。

對成形時焊縫的受力情況進行分析(圖 3)�,最大拉力 F 沿筒體周向分布���,如圖 3a 所示��。為了防止成形中焊縫過載���,需要將垂直焊縫的力降低,將成形拉力 F 分解到不同的方向�,提高產(chǎn)品的焊縫承載能力如圖 3b 所示。為此設(shè)計焊縫與成形拉力方向的角度 α���,即焊縫與拉力方向呈 α 角度時能承受成形時的拉力���;焊縫的承載力主要體現(xiàn)在焊縫垂直方向上的承載能力 F2,與焊縫平行方向所受的分力為 F1�����,母材抗拉強度為 Rm。

依據(jù)三角函數(shù)可知:

F=F2/sinα (1)

由于焊縫垂直方向的承載力 F2 確定���,工件成形方式為沖壓成形�,筒體結(jié)構(gòu)為由 2 段扇形料組成的錐筒�,結(jié)合以上計算分析角度 α 越小焊縫承載能力越強,但是焊縫長度隨 α 的減小而增長��,焊縫過長會導(dǎo)致焊接難度增大���,因此應(yīng)選擇適當(dāng)?shù)?α 值�,結(jié)合工程經(jīng)驗選擇 α = 45° ����。此時焊縫的整體承載能力為:

斜焊縫的成形抗載能力提升為原來的 倍,此時不添加焊絲的焊縫承載能力為:

倍,此時不添加焊絲的焊縫承載能力為:

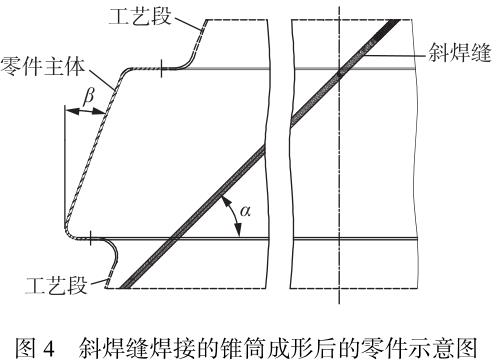

由式(3)可知焊縫的承載能力已經(jīng)超過母材的抗拉強度����,在成形過程中焊縫不會開裂,能夠滿足成形要求��。斜焊縫焊接的錐筒成形后的零件示意圖如圖 4所示�。

3 、基于試驗結(jié)果和焊縫結(jié)構(gòu)分析的產(chǎn)品加工

結(jié)合分析結(jié)果采用 18 號焊接工藝參數(shù)�、真空退火和 α = 45° 斜焊縫設(shè)計的方法��,滿足了焊縫尺寸要求�,提高了焊縫的成形塑性����,焊縫的承載能力提升為母材的 1.2 倍,避免了在較低拉應(yīng)力狀態(tài)下焊縫開裂問題���。經(jīng)試驗驗證,獲得了符合設(shè)計要求的產(chǎn)品����,成形后的產(chǎn)品如圖 5 所示。

4���、 結(jié)論

(1)采用自動氬弧焊���、脈沖峰值電流 55 A,基值電流 27.5 A�,焊接速度 120 mm/min,正反面氬氣流量10 L/min����、不添加焊絲的焊接方法焊縫滿足要求����。

(2)焊后真空退火比真空去應(yīng)力焊縫的硬度有明顯降低��,提高了焊縫的塑性��,更有利于塑性成形���,解決了焊縫硬度高����、塑性差����,成形時容易產(chǎn)生開裂的問題。

(3)焊縫與拉力方向呈 45° 時���,既有利于焊縫的焊接�,又有利于提升焊縫的承載能力���,承載能力提升為原來的 1.2 倍����。

參考文獻

[1]李軍兆, 孫清潔, 于航, 等. 薄板TC4鈦合金TIG電弧和激光焊接接頭晶粒尺寸與微觀組織[J]. 焊接學(xué)報, 2022,43(10):57 ? 62, 70.

[2]苗玉剛, 王清龍, 李春旺, 等. 中厚板鈦合金激光?CMT復(fù)合焊接工藝特性分析[J]. 焊接學(xué)報, 2022, 43(8):42 ? 47.

[3]Duan Aiqin, Wang Zhenshu, Peng Huan, et al. Effect of undercut defect on deformation behavior TC4 titanium alloy laser welded butt joint under static tensile loading[J]. China Welding, 2020, 29(2):30 ? 37.

[4]Hou Jijun, Dong Junhui, Bai Xueyu, et al. Weld shape and microstructure of TC4 laser welding with activating flux of Na2SiF6[J]. China Welding, 2020, 29(4):19 ? 24.

[5]馮靖, 呂雪巖, 周曉鋒, 等. 熱連軋高強鈦合金厚壁管道的TIG工藝及組織和性能[J]. 焊接, 2022(1):8 ? 13.

[6]魏小紅, 劉瑞君, 肖夢智, 等. 厚板鈦合金等離子?鎢極氬弧復(fù)合焊接接頭組織與性能[J]. 焊接, 2022(10):32 ? 36.

[7]黃志超, 宋天賜, 賴家美, 等. TA1鈦合金自沖鉚接接頭疲勞性能及失效機理分析[J]. 焊接學(xué)報, 2019, 40(3):41 ?46.

[8]盧兵兵, 董梁. 超薄鈦合金激光疊焊焊接特性[J]. 焊接,2021(5):58 ? 62.

[9]李軍兆, 孫清潔, 于航. 高性能鈦合金先進成形技術(shù)研究現(xiàn)狀[J]. 鋼鐵釩鈦, 2021, 42(6):17 ? 27.

[10]王藝, 毛小南, 臧運蓮, 等. 鈦及鈦合金板材沖壓成形及有限元模擬[J]. 鈦工業(yè)進展, 2017, 34(5):1 ? 5.

第一作者: 馮棟,學(xué)士��,工程師�;主要從事航空發(fā)動機焊接技術(shù)的研究工作;10034982@qq.com��。

相關(guān)鏈接