引 言

鈦合金密度較低����、比強(qiáng)度高�、耐蝕性較好,是航空�、海洋及石油化工等領(lǐng)域的重要材料之一[1]。其主要應(yīng)用場合有航空領(lǐng)域的飛機(jī)起落架部件����、發(fā)動機(jī)結(jié)構(gòu)件;航海領(lǐng)域的潛艇耐壓殼體�����、船舶泵體以及石油化工領(lǐng)域的熱交換器、蒸餾器等��。一方面�����,鈦合金在各應(yīng)用領(lǐng)域需求量較大���,具有“量大面寬”的顯著特點���。例如,我國殲31軍用飛機(jī)用鈦量高達(dá)25%��,C919民用飛機(jī)用鈦量也高達(dá)9.3%[2]�����。另一方面����,該類部件表面耐磨性相對較差,易出現(xiàn)不同成因下不同尺度的體積損傷����,且材料自身價值����、制造成本均較高����,生產(chǎn)周期長,因而具有較高的再制造價值[3]��。

激光再制造以其熱輸入小��、覆層稀釋率低���、結(jié)合強(qiáng)度高以及成形形變小等優(yōu)勢,廣泛應(yīng)用于鈦合金部件的表面缺陷修復(fù)[4]����。鈦合金部件(鈦合金加工件)激光再制造過程中,材料種類的選擇���、激光工藝的優(yōu)化���、輔助及復(fù)合工藝的引入均會對該類合金部件激光再制造的組織和性能產(chǎn)生重要影響。本文中將從上述方面論述鈦合金激光再制造的研究進(jìn)展。

1�、 激光再制造材料

1.1 種類與特點

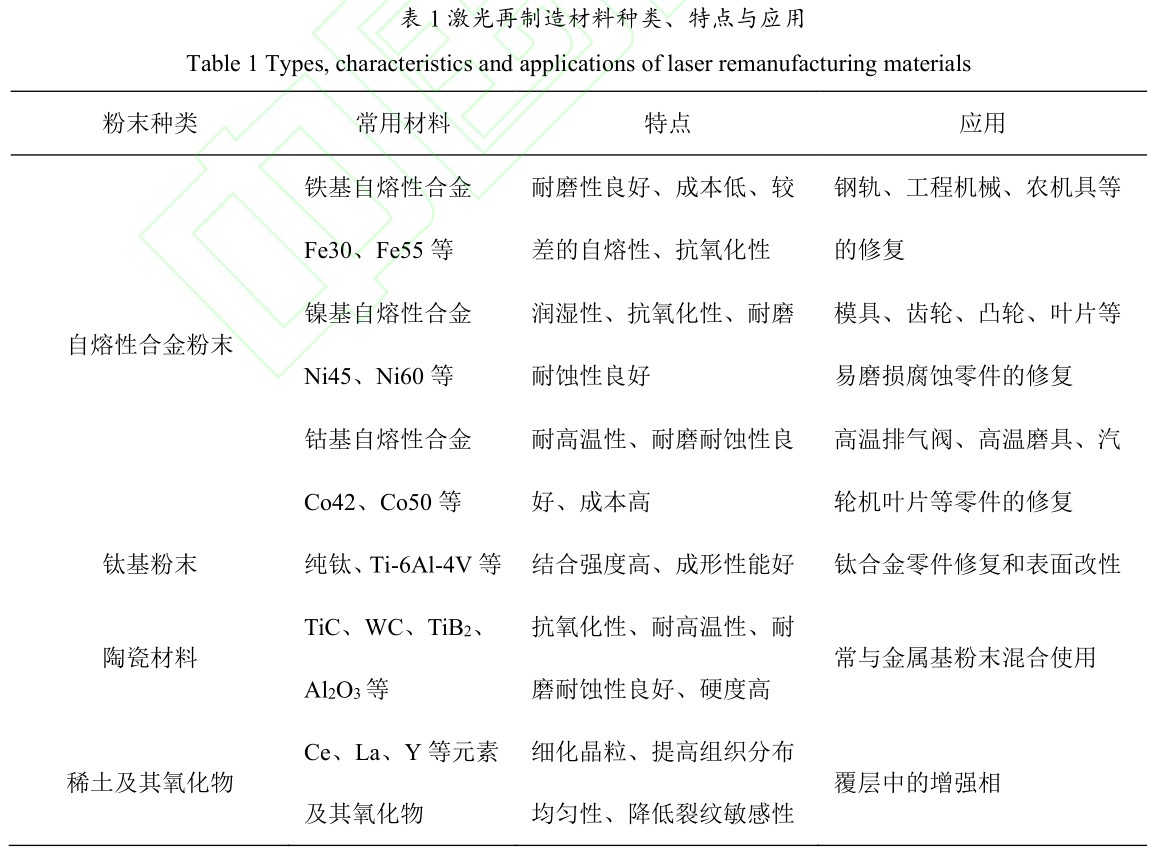

鈦合金部件激光再制造的常用合金粉末主要有金屬基粉末、陶瓷材料和稀土及其氧化物粉末����。其中金屬基粉末包括自熔性合金粉末和鈦基粉末,而陶瓷材料和稀土及其氧化物通常不作為單獨的覆層材料���,而是作為強(qiáng)化相添加進(jìn)金屬基粉末中���。具體的粉末種類、特點與應(yīng)用如表 1 所示�����。

1.2 自熔性合金粉末

自熔性合金粉末含硼��、硅等元素��,可在覆層表面生成含 B2O2��、SiO2 的氧化膜��,保護(hù)合金中的元素不被氧化�����,同時合金元素的氧化物會與硼和硅合成硼硅酸鹽熔渣排出覆層。此外��,硼和硅的存在使粉末的熔點較低���,粉末的潤濕性及流動性得以增強(qiáng)�。以上特點使自熔性合金成為激光再制造中常用材料���。按成分的不同�����,自熔性合金分為鐵基、鎳基���、鈷基自熔性合金 3 類���。實際工藝過程中,為提升覆層硬度和耐磨性�����,可在合金粉末中加入 WC、TiC��、TiB2等增強(qiáng)相����。

1.2.1 鐵基自熔性合金

硬度高、耐磨性優(yōu)異為鐵基自熔性合金具備的特點���,其一般用于低轉(zhuǎn)速運動鈦合金部件的表層裂紋修復(fù) ����。 CHEN 等 人 [5] 在 純 鈦 表 面 熔 覆 了Fe62Ni3Cr4Mo2W3Si6B17C3 粉末�,覆層中無裂紋,且覆層冶金性能良好�����、結(jié)合強(qiáng)度高��;同時����,覆層中有 Fe2B、Fe3Si�����、Ti2Ni 等硬質(zhì)相生成,顯著的提升了覆層顯微硬度及耐磨性�����。SHEN 等人[6]在 Ti-6Al-4V 合金表面熔覆了 FeCrNiB 合金粉末����,以修復(fù)該合金葉片淺表層裂紋。研究發(fā)現(xiàn)覆層與基冶金結(jié)合性能良好����,覆層中存在等軸晶、樹枝晶和胞狀晶結(jié)構(gòu)����,晶粒細(xì)小致密����,分布 均勻。

1.2.2 鎳基自熔性合金

優(yōu)異的潤濕性和耐磨耐蝕性�����,與鈦合金較高的結(jié)合強(qiáng)度,使鎳基自熔性合金在鈦合金激光再制造中應(yīng)用較多���。JEYAPRAKASH 等人[7]在鈦合金表面熔覆了NiCrMoNb和NiCrBSiC 粉末�����,通過優(yōu)化激光工藝參數(shù)�,覆層中無氣孔裂紋等缺陷產(chǎn)生����,覆層中 γ-Ni 固溶體、Cr���、Mo�、Si 等元素和硼化物混合形成的枝狀共晶組織利于覆層耐磨性的提升��。QIN等 人 [8] 在Ti-6Al-4V表 面 熔 覆 了NiCrCoAlY 與 Cr3C2 復(fù)合粉末�,獲得了均勻致密,結(jié)合強(qiáng)度高的覆層��;進(jìn)一步�����,覆層中的 TiC,Cr7C3 等強(qiáng)化相提升了其抗氧化性��,經(jīng)高溫氧化后�����,覆層增重僅為同條件下基體增重的24%�。

1.2.3 鈷基自熔性合金

優(yōu)異的耐高溫性和耐磨耐蝕性為鈷基自熔性合金的優(yōu)勢,同時其熱膨脹系數(shù)與鈦合金接近�����,可有效防止因熱脹冷縮而使覆層與基體之間出現(xiàn)開裂�,具有優(yōu)良的工藝性能,但其較高的價格一定程度上限制了其廣泛應(yīng)用�����。LIU等人[9]在鈦合金表面制備 Ti 與 KF-Co50混合的復(fù)合涂層��,結(jié)果表明����,涂層結(jié)合性能良好���,涂層中彌散分布的 TiB2����、Cr5Si3、WB 和 TiC 硬質(zhì)相作為異質(zhì)形核的核心��,利于晶粒的細(xì)化和覆層硬度以及耐磨性的提升���。WENG 等人[10]在 Ti-6Al-4V 基體上制備了 Co42���、B4C、SiC 和 Y2O3 混合的鈷基復(fù)合涂層����。測試發(fā)現(xiàn),涂層中含 TiC���、Ti5Si3����、TiB�����、TiB2 和 Cr7C3 等強(qiáng)化相,覆層顯微硬度提升至基體的 3~4 倍�����,耐磨性能也有顯著提升��。

1.3 鈦基合金粉末

鈦基合金粉末激光再制造覆層與基體結(jié)合強(qiáng)度高����,且與鈦合金部件基材的熱物性相近,成形性優(yōu)異��。DIAO 等人[11]在Ti-4Al-1.5Mn 表面制備 Ti�、TiC、TiB2 復(fù)合涂層���,研究表明����,界面區(qū)域的微觀結(jié)構(gòu)良好結(jié)合強(qiáng)度較高����,由于晶粒細(xì)化和增強(qiáng)相 TiC 和 TiB2的存在,覆層硬度顯著提升,同時電化學(xué)腐蝕試驗表明��,激光熔覆試樣的耐蝕性相較于基體明顯提升���。WANG 等人[12]在鈦合金基體表面熔覆了鈦合金和B4C 復(fù)合粉末,覆層無裂紋����,硼化物增強(qiáng)相顆粒分布均勻,未出現(xiàn)聚集�����,覆層中原位合成了長細(xì)比較大的 TiB 晶須���,有效的提升了覆層的性能��,使覆層硬度比基體高出約 150HV�����。REN 等人[13]在 Ti-6Al-4V 合金表面熔覆了 Ti-6Al-4V 同質(zhì)覆層����,結(jié)果表明,覆層中各元素的含量與基體高度匹 配�,覆層中生成了利于斷裂韌性、塑性提升的網(wǎng)籃組織 �����,覆層硬度為基體的93%~104%���,匹配度較高����。

1.4 金屬陶瓷復(fù)合粉末

陶瓷是覆層材料中常用的強(qiáng)化相��,具有高硬度���、高耐磨����、抗氧化和耐高溫性優(yōu)異的特點���,常用的有 TiC�����、WC����、TiB2 和Al2O3 等材料。但其熔點高�����、脆性大�,較少單獨用作鈦合金再制造材料�����,一般與金屬材料混合使用����,形成金屬陶瓷復(fù)合粉末,可有效提高覆層韌性���,降低覆層殘余應(yīng)力��,抑制覆層開裂[14]��。

SAMAR 等人[15]在 Ti-6Al-4V 表面制備了 60%WC+40%NiCrBSi 復(fù)合涂層�,涂層中 WC 顆粒分布均勻,界面區(qū)主要由外延枝晶結(jié)構(gòu)和少量沉積的 WC 顆粒組成��。

WC 的均勻分布使涂層硬度提升至基體的3 倍�����,耐磨性能也顯著提升����。LIU 等人[16]研究了 TiB2 對鈷基覆層組織性能的影響,研究表明�,當(dāng) TiB2 含量為 4%時,覆層晶粒細(xì)小致密�����,覆層中生成的 CrB�����、TiB2��、TiC����、Cr23C6 等增強(qiáng)相使涂層硬度提高��。磨損過程中生成的 TiO2 有自潤滑的作用���,降低了覆層磨損量,同時加入 TiB2 減少了點蝕和脆性剝落�����。LIU 等人[17]在 Ti811 合金表面制備了 TiC/Ti2Ni 復(fù)合涂層����,涂層中生成了花瓣狀增強(qiáng)相 TiC��、棒狀增強(qiáng)相 TiB2��、條狀金屬間化合物 Ti2Ni 及固溶體 α-Ti�����,其中 TiC��、TiB2 和 Ti2Ni 的彌散強(qiáng)化效應(yīng)和 α-Ti 的固溶強(qiáng)化效應(yīng)有效提升了覆層的硬度��,覆層的耐磨性能也有顯著提升���。

1.5 稀土及其氧化物粉末

稀土元素及其氧化物粉末一般與金屬基粉末搭配使用���,它們的加入可細(xì)化組織��,抑制裂紋�����、氣孔生成�,從而提升覆層的綜合力學(xué)性能[18]��。其中研究較多的有 Ce���、La�����、Y 等元素和它們的氧化物 CeO2��、La2O3���、Y2O3。DAS 等人[19]在 Ti-6Al-4V 合金表面熔覆 Ti+SiC+h-BN+Y2O3 材料���,觀察到覆層組織細(xì)小且分布均勻�����,研究表明���,Y2O3對晶界的拖拽作用是覆層組織細(xì)化的主要原因��。GONG 等人[20]在 Ti-6Al-4V 合金表面熔覆 Ni60-CeO2 復(fù)合涂層���,CeO2 降低了Ni60A 覆層的裂紋敏感性,提升了粉末對激光的吸收率�����,提高了熔池的流動性����,改善了涂層的微觀結(jié)構(gòu)����,實現(xiàn)了涂層的細(xì)晶強(qiáng)化。HE 等人[21]在 Ti-6Al-4V 表面制備了F101+La2O3 復(fù)合涂層����,研究表明�����,La2O3改善了組織的均勻性�,提高了粉末對激光的吸收率����,利于覆層與基體結(jié)合強(qiáng)度的提高,覆層的摩擦系數(shù)減小��,耐磨性顯著提升�����。

綜上所述��,鈦合金部件激光再制造覆層性能主要取決于熔覆材料的選擇����,在成形性和潤濕性滿足的條件下,材料的選擇應(yīng)考慮不同工作環(huán)境對部件表面性能的要求��。同時,隨著鈦合金應(yīng)用領(lǐng)域的拓展�,對鈦合金部件表面性能要求不斷提升,單一材料涂層的性能已愈發(fā)難以滿足苛刻的工況需要���。因此���,金屬陶瓷以及金屬與稀土及其氧化物復(fù)合粉末正逐步成為當(dāng)下研究的熱點。此外����,鈦合金部件激光再制造材料體系的研究熱點,也逐漸向功能梯度材料覆層制備��、非晶及高熵合金熔覆材料研制����、形狀與性能閉環(huán)控制以及覆層制備過程智能化方向聚焦。且上述熱點研究方向中部分難點還有待解決����,例如:鈦合金葉片的非規(guī)則曲面再制造形狀控制智能化規(guī)劃�����、鈦合金表面非晶耐磨覆層制備以及鈦合金覆層內(nèi)雙相與 4 類基本組織的量化調(diào)控問題等����。

2 、工藝與方法

2.1 激光工藝參數(shù)優(yōu)化

激光再制造包含激光功率���、掃描速率�����、送粉速率�����、搭接率等多個參數(shù)���,參數(shù)之間交互耦合,影響著覆層的形貌���、組織與性能��。

2.1.1 對覆層形貌的影響 研究工藝參數(shù)

對覆層形貌影響����,旨在獲得特定材料體系下,優(yōu)良宏觀形貌所對應(yīng)的優(yōu)化工藝參數(shù)�����。MOHAMMAD等人[22]在Ti-6Al-4V表面制備同質(zhì)覆層�,通過線性回歸分析建立激光功率 P、掃描速率 v 和送粉速率 F 與熔寬的統(tǒng)計關(guān)系����,結(jié)果表明,熔寬與 Pv-1/3 呈線性關(guān)系�����,與送粉速率無關(guān)���。ZHAO 等人[23]在 Ti-6Al-4V 表面熔覆了 Ti-Al 覆層���,驗證了該材料體系下,激光功率在 2.1kW~2.5kW 之間���、掃描速率在 2.5mm/s~4mm/s之間時��,覆層表面質(zhì)量較高,且內(nèi)部不存在裂紋等缺陷。GAO 等人[24]在 TC11 合金表面熔覆了立方氮化硼(cubic boron nitride�����,CBN)涂層�����,通過正交試驗法驗證了各工藝參數(shù)對覆層形貌影響由大到小依次為:掃描速度�、激光功率和離焦量。

2.1.2 對覆層組織性能的影響 工藝參數(shù)

影響著成形熱輸入���,從而一定程度上決定了覆層的組織與性能��。ZHANG 等人[25]在Ti-6Al-4V 表面熔覆 Al 和 TiO2 復(fù)合粉末,結(jié)果表明��,覆層中存在 Al2O3 增強(qiáng)相����,提高掃描速率,Al2O3 從枝晶狀變?yōu)槔w維狀��,同時基體至涂層的顯微硬度過渡也趨于平滑。WENG 等人[26]在 Ti-6Al-4V 表面制備了 Co42+B4C 復(fù)合覆層�����,結(jié)果表明�����,覆層中存在 TiC�、TiB2、TiB 等增強(qiáng)相��,降低激光比能 ��,覆層中 TiC 和 TiB 含量降低�,且得到細(xì)化,而 TiB2 含量提升�����,上述變化提升了覆層硬度和耐磨性�����。TAN 等人[27]調(diào)整了 Ti-6Al-4V 表面熔覆鈦基復(fù)合涂層時的掃描速度���,結(jié)果表明����,掃描速率的提高使增強(qiáng)相從網(wǎng)狀分布轉(zhuǎn)變?yōu)閴K狀分布�����,覆層的硬度和耐磨性也得到提升���。QIU 等人[28]在 Ti-6Al-4V 合金表面熔覆 Ti40 阻燃鈦合金��,結(jié)果表明�����,不同激光功率下硬度分布規(guī)律一致����,基體與覆層間存在成分和顯微硬度過渡區(qū)�,功率越低,過渡區(qū)越小���。

激光加工工藝參數(shù)的調(diào)控實質(zhì)上是優(yōu)化了激光熱輸入對基體和合金粉末的能量分配����。宏觀上工藝參數(shù)調(diào)控了覆層的熔寬、熔高����、熔深等幾何形貌,控制了成形形變�,增強(qiáng)了表面力學(xué)性能;微觀上工藝參數(shù)調(diào)整了覆層中組織及強(qiáng)化相的生成與生長���。

其中����,激光功率和掃描速率對覆層形貌���、組織與性能影響較大�����,因而對于它們的研究較多�����,同時有學(xué)者引入激光比能����,綜合考慮了激光功率和掃描速率對覆層的影響。

同時還發(fā)現(xiàn)����,覆層中的增強(qiáng)相形態(tài)����、分布乃至含量均會隨工藝參數(shù)的調(diào)節(jié)產(chǎn)生巨大變化,因而相比于無增強(qiáng)相的覆層���,調(diào)節(jié)工藝參數(shù)對有增強(qiáng)相的覆層的性能影響更大��。

2.2 數(shù)值模擬

單因素和正交試驗是確定工藝參數(shù)的常用方法,但熔覆過程中溫度場、殘余應(yīng)力����、組織生長等試驗難以獲得,而數(shù)值模擬可一定程度的彌補(bǔ)上述不足�����。

2.2.1 溫度場模擬

再制造過程溫度場以有限元分析為主�����,通過生死單元法動態(tài)模擬激光再制造成形過程。ZHAO 等人[29]基于 Sysweld 和 JmatPro 軟件模擬的材料參數(shù)��,對 Ti-6Al-4V 激光熔覆過程溫度場進(jìn)行模擬���,證明了溫度與激光功率呈正比����,與掃描速度呈反比�����,以此獲得了最優(yōu)模擬參數(shù)��,具體試驗證明了模擬結(jié)果的正確性�����。MA 等人[30]對不同激光功率下 Ti-6Al-4V合金表面熔覆鈷基陶瓷復(fù)合涂層的溫度場進(jìn)行了動態(tài)模擬����,研究表明,功率的提升會使熱影響區(qū)增大,熔池深度增加��,但熔池寬度基本不變����,工藝實驗論證了模擬結(jié)果的準(zhǔn)確性。GUO 等人[31]采用移動高斯熱源�����,對 304 合金激光熔覆溫度場進(jìn)行模擬���,通過材料熔點計算模擬覆層的稀釋率,證明了稀釋率與掃描速率呈反比�。WANG 等人[32]采用流體體積法(volume of fluid,VOF)結(jié)合送粉方程�,實現(xiàn)了對激光沉積成形 IN718 合金溫度場、沉積層形狀和熔池形貌的模擬計算與分析���。

2.2.2 殘余應(yīng)力模擬

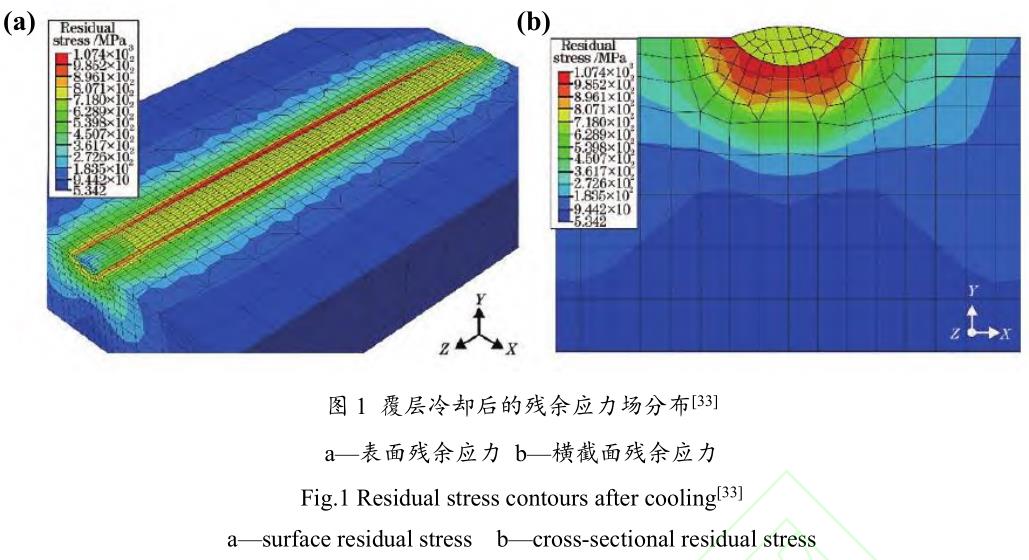

熔覆層中殘余應(yīng)力的存在可能誘發(fā)應(yīng)力腐蝕��,增加覆層裂紋形成的敏感性�����,而對實驗成本高等問題����。ZHANG 等 人 [33] 基于生死單元法 , 對Ti-6Al-4V 合金表面熔覆鎳基覆層的殘余應(yīng)力場進(jìn)行了模擬分析����,結(jié)果如圖 1 所示,覆層兩側(cè)邊緣以及結(jié)合區(qū)易出現(xiàn)了應(yīng)力集中現(xiàn)象��。LIANG 等人[34]發(fā)現(xiàn)以對稱往復(fù)的掃描方式進(jìn)行激光熔覆時�����,覆層中的殘余應(yīng)力較小��,分布更為均勻����,工藝性能改善明顯。HE 等人[35]模擬了不同基材厚度下的激光熔覆應(yīng)力場分布���,結(jié)果表明�,當(dāng)板厚達(dá)到 8mm 時��,板厚對覆層的裂紋敏感性影響較小。

2.2.3 組織生長的動態(tài)變化模擬

組織的生成與衍化以及形變衍生是多因素耦合的動態(tài)過程����,難以通過實驗方法進(jìn)行全過程的量化評價和分析,而數(shù)值模擬可較好地解決該問題����。LEI 等人[36]采用 ANSYS軟件建 立了 Ti-6Al-4V 合 金 激 光 熔 覆TiC/NiCrBSiC 覆層的 3 維模型,模擬結(jié)果得到了基體的溫度分布以及熔池��、TiC 熔化區(qū)和熱影響區(qū)的形狀和尺寸����,并通過實驗證明了理論結(jié)果的可靠性。LI 等人[37]基于相場法模擬增強(qiáng)相顆粒對晶粒生長的影響�����,證明了顆粒對晶界有釘扎作用��,含量越多效果越強(qiáng)��,具體試驗證明了模擬的可靠性�����。QI 等人[38]基于元胞自動機(jī)與有限元法��,模擬了 IN718 合金激光熔覆的組織演變����,研究了不同工藝路徑下的組織相變,并通過試驗驗證了模型的準(zhǔn)確性�����。

現(xiàn)有的數(shù)值模擬仍存在一些不足���,如:模型正確性的試驗驗證問題�、覆層間傳質(zhì)計算的準(zhǔn)確度��、對邊界條件進(jìn)行取舍的正確性和邊界條件計算時的精確度問題等��,這些問題的解決需對數(shù)值模擬方法和理論進(jìn)一步發(fā)掘���,并與實驗進(jìn)一步融合���。

2.3 其它輔助工藝實現(xiàn)

研究表明,激光熔覆過程中引入電磁場��、超聲振動等輔助工藝可有效提升熔池流動性,促進(jìn)覆層元素分布的均勻化����,同時電磁場的攪拌作用和超聲振動的空化效應(yīng)會抑制晶體生長,迫使晶粒提前破碎���,形成分布均勻的小晶核���,以此實現(xiàn)覆層晶粒細(xì)化[39]。

YANG 等人[40]通過有限元法對電磁場輔助 TA15 鈦合金激光熔覆溫度場進(jìn)行模擬���,表明電磁場促進(jìn)了熱交換�,熔池內(nèi)溫度梯度減小����,同時實驗結(jié)果表明,旋轉(zhuǎn)磁場可有效減小熔池的熔寬和熔深��。LI 等人[41]在激光熔覆過程中引入超聲振動���,證明了超聲波的聲流和空化效應(yīng)可細(xì)化覆層組織,同時超聲波促進(jìn)了熔池的流動��,均勻化了覆層的元素分布。上述輔助工藝及方法都有利于熔覆層力學(xué)性能的提高����。

2.4 激光再制造復(fù)合工藝

單一工藝的激光再制造存在難以滿足特殊鈦合金部件極端工況條件服役需求的情況,因此���,綜合激光沖擊�����、脈沖電子束輻照��、等離子噴涂等再制造工藝優(yōu)勢��,可顯著提升鈦合金部件再制造性能��。

2.4.1 激光熔覆與激光沖擊復(fù)合

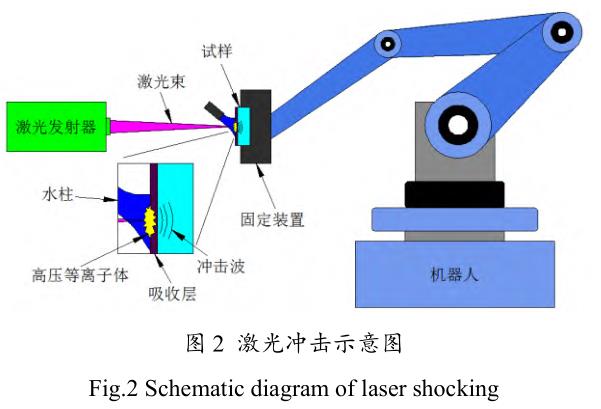

激光沖擊是一種利用高能量密度脈沖激光在短時間內(nèi)誘導(dǎo)等離子體沖擊波轟擊靶材��,使表層材料發(fā)生塑性變形的表面強(qiáng)化技術(shù)����,具有可控性強(qiáng)�、無熱影響區(qū)和強(qiáng)化效果顯著等優(yōu)勢,圖 2 為其工作示意圖��。其與激光熔覆技術(shù)融合,可達(dá)到細(xì)化覆層組織����,實現(xiàn)覆層殘余拉應(yīng)力向壓應(yīng)力轉(zhuǎn)化等作用。

REN 等人[42]對 Ti-6Al-4V 熔覆層進(jìn)行激光沖擊����,沖擊后覆層中 α 相和 β 相的體積減小,晶粒細(xì)化且更加均勻��,顯微硬度提升了約 7%~12%���,同時覆層中的殘余拉應(yīng)力轉(zhuǎn)化為壓應(yīng)力��,綜合力學(xué)性能顯著提升�。

2.4.2 激光熔覆與脈沖電子束復(fù)合

脈沖電子束輻照是一種利用脈沖電子束輻照激光熔覆層表面����,以消除表面孔隙等缺陷,同時細(xì)化覆層晶粒�����,提升覆層表面性能的強(qiáng)化技術(shù)��。FARAYIBI 等人[43]對 Ti-6Al-4V 激光熔覆表面進(jìn)行脈沖電子束輻照��,使熔覆層表面發(fā)生重熔��,表面的深空洞����、階梯狀斷裂表面、裂紋等缺陷得以消除���,表面粗糙度 Ra 從12.6μm 降至 6.2μm���,形成了相對光滑的表面,極大地改善了覆層的表面質(zhì)量����。

2.4.3 激光熔覆與等離子噴涂復(fù)合

等離子噴涂常用于熱障和耐磨涂層的制備,但其制備的涂層結(jié)合性能差���,缺陷較多�。因此有學(xué)者提出了利用等離子噴涂預(yù)置涂層�����,再通過激光熔覆進(jìn)行強(qiáng)化的復(fù)合工藝,如 LI 等人[44]在 Ti-6Al-4V 合金上通過等離子噴涂和激光熔覆復(fù)合制備了 Al2O3-TiO2 涂層����,孔隙和裂紋等缺陷得以消除,覆層組織致密均勻���,硬度提升了約 50%�。

目前��,對輔助工藝和復(fù)合工藝的研究處于起步階段��,且研究多集中于覆層性能強(qiáng)化機(jī)理研究和強(qiáng)化前后覆層組織和性能的表征與對比�����,對工藝過程的優(yōu)化研究較少�����,尤其是不同工藝復(fù)合在實際應(yīng)用中的適應(yīng)性還有待進(jìn)一步提升���。

3���、 結(jié)束語

(1) 鈦合金部件激光再制造材料的未來研究熱點將主要向功能梯度材料覆層制備��、非晶以及高熵合金熔覆材料研制方向聚焦����,上述熱點中研究的突破����,將進(jìn)一步提升該類合金部件激光再制造覆層的表面性能�,極大的增強(qiáng)該類合金部件的服役能力。

(2)數(shù)值模擬與工藝實驗相結(jié)合成為工藝優(yōu)化的主要方式��,對于數(shù)值模擬過程中的模型正確性驗證��、邊界條件的取舍正確性�����、覆層間傳質(zhì)計算準(zhǔn)確度等問題仍將是關(guān)注的重點��。此外����,激光再制造過程中材料熱物性參數(shù)的變化對數(shù)值模擬的影響是該研究領(lǐng)域的難點,相關(guān)規(guī)律或機(jī)制仍需進(jìn)一步闡明或建立。

(3) 鈦合金部件的激光復(fù)合再制造工藝雖然在原理驗證方面獲得了突破�����,但實際的工程實踐問題仍然存在很多難點����,例如設(shè)備的整體小型化以及在線原位再制造等需求尚難以實現(xiàn),相關(guān)難點仍需進(jìn)一步提升和突破�����。

參 考 文 獻(xiàn)

[1] HUO D X, LIANG J L, LI H, et al.

Progress of research and application of

titanium alloy[J]. Foundry Technology, 2016,

37(10): 2065-2066(in Chinese).

霍東興, 梁精龍, 李慧, 等. 鈦合金研究及

應(yīng) 用 進(jìn) 展 [J]. 鑄 造 技 術(shù) , 2016, 37(10):

2065-2066.

[2] LI Y, ZHAO Y Q, ZENG W D.

Application

and

development

of

aerial

titanium alloys[J]. Materials Reports, 2020,

34(Z1): 280-282(in Chinese).

李 毅, 趙永慶, 曾衛(wèi)東. 航空鈦合金的應(yīng)用

及發(fā)展趨勢[J]. 材料導(dǎo)報, 2020, 34(Z1):

280-282.

[3] WENG F, CHEN Ch Zh, YU H J.

Research status of laser cladding on titanium

and its alloys: A review[J]. Materials &

Design, 2014 , 58: 412-425.

[4]

GUAN

Zh

Zh.

Laser

processing

technology manual[M]. 2rd ed. Beijing: China

Metrology

Publishing

House,

2007:

288-293(in Chinese).

關(guān)振中. 激光加工工藝手冊[M]. 2版. 北京:

中國計量出版社, 2007: 288-293.

[5] CHEN J M, GUO Ch, ZHOU J S.

Microstructure and tribological properties of

laser cladding Fe-based coating on pure Ti

substrate [J]. Transactions of Nonferrous

Metals Society of China, 2012, 22(9):

2171-2178.

[6] SHEN J Y, REN W B, XUE Y P, et al.

Laser repairing process of TC4 blades with

crack and volume damage[J]. Infrared and

Laser Engineering, 2019, 48(6): 0606008(in

Chinese).

沈婧怡, 任維彬, 薛亞平, 等. TC4葉片裂紋及體積損傷激光修復(fù)工藝方法[J]. 紅外與

激光工程, 2019, 48(6): 0606008.

[7] JEYAPRAKASH N, YANG Ch H, TSENG

S

P.

Characterization

and

tribological

evaluation of NiCrMoNb and NiCrBSiC laser

cladding on near-α titanium alloy[J]. The

International

Journal

of

Advanced

Manufacturing Technology, 2020, 106(5):

2347-2361.

[8] QIN X, QI W J, ZUO X G. Friction and

high temperature oxidation resistance of laser

cladding

NiCrCoAlY-Cr3C2

composite

coating on TC4 titanium alloy[J]. Journal of

Materials

Engineering,

2021,

49(12):

107-114(in Chinese).

覃鑫, 祁文軍, 左小剛. TC4鈦合金表面激光

熔覆NiCrCoAlY-Cr3C2復(fù)合涂層的摩擦和高

溫抗氧化性能[J]. 材料工程, 2021, 49(12):

107-114.

[9] LIU S S, WANG Y H, ZHANG W P.

Microstructure and wear resistance of laser

clad cobalt-based composite coating on TA15

surface[J].

Rare

Metal

Materials

and

Engineering, 2014, 43(5): 1041-1046.

[10] WENG F, YU H J, CHEN Ch Zh, et al.

Microstructures and wear properties of laser

cladding Co-based composite coatings on

Ti-6Al-4V[J]. Materials & Design, 2015, 80:

174-181.

[11]

DIAO

Y

H,

ZHANG

K

M.

Microstructure and corrosion resistance of

TC2 Ti alloy by laser cladding with

Ti/TiC/TiB2 powders [J]. Applied Surface Science, 2015, 352: 163-168.

[12] WANG W F, JIN L Sh, YANG J G, et al.

Directional growth whisker reinforced Ti-base

composites fabricated by laser cladding [J].

Surface and Coatings Technology, 2013, 236:

45-51.

[13] REN W B, XUE Y P, ZHOU J Y, et al.

Coating and interface performance control of

Ti-6Al-4V blade with thinned edge for laser

remanufacture[J]. Rare Metal Materials And

Engineering,

2020,

49(7):

2400-2406(in

Chinese).

任維彬, 薛亞平, 周金宇, 等. 激光再制造

邊部減薄Ti-6Al-4V葉片覆層與界面性能控

制[J]. 稀有金屬材料與工程, 2020, 49(7):

2400-2406.

[14] TAN J H, SUN R L, NIU W, et al.

Research status of TC4 alloy laser cladding

materials[J]. Materials Reports, 2020, 34(8):

15132-15137(in Chinese).

譚金花, 孫榮祿, 牛偉, 等. TC4合金激光熔

覆材料的研究現(xiàn)狀[J]. 材料導(dǎo)報, 2020,

34(8): 15132-15137.

[15] SAMAR A S A, ABDEL H, ADEL N, et

al. Laser powder cladding of Ti-6Al-4V α/β

alloy[J]. Materials, 2017, 10(10): 1178-1193.

[16] LIU X Q, ZHOU H M, ZHAO Zh Y, et al.

Effect of TiB2 content on microstructure and

properties of laser clad Co-based coating[J].

Heat Treatment of Metals, 2018, 43(10):

168-172(in Chinese).

劉新乾, 周后明, 趙振宇, 等. TiB2含量對激

光熔覆鈷基涂層組織和性能的影響[J]. 金

屬熱處理, 2018, 43(10): 168-172.

[17] LIU Y N, GU M, SUN R L, et al.

Microstructure and properties of in-situ

TiC/Ti2Ni composite coating prepared via

laser cladding on titanium alloy[J]. Chinese

Journal of Lasers, 2021, 48(14): 1402011(in

Chinese).

劉亞楠, 谷米, 孫榮祿, 等. 鈦合金表面激

光熔覆原位制備TiC/Ti2Ni復(fù)合涂層微觀組

織及性能研究[J]. 中國激光, 2021, 48(14):

1402011.

[18] ZHANG H X, DAI J J, MA Z W, et al.

Effect of Y2O3 on microstructures and wear

resistance of TiC reinforced Ti-Al-Si coating

by laser cladding on TC4 alloy[J]. Surface

Review and Letters, 2019, 26(10): 1950077.

[19]

DAS

A

K,

SHARIFF

S

M,

CHOUDHURY A R. Effect of rare earth

oxide (Y2O3) addition on alloyed layer

synthesized on Ti-6Al-4V substrate with

Ti+SiC+h-BN mixed precursor by laser

surface

engineering[J].

Tribology

International, 2016, 95: 35-43.

[20] GONG Y L, WU M P, MIAO X J, et al.

Effect of CeO2 on crack sensitivity and

tribological properties of Ni60A coatings

prepared

by

laser

cladding[J/OL].

(2021-04-28)[2022-04-07].

https://journals.sagepub.com/doi/10.1177/168

78140211013125.

[21] HE X H, XU X J, GE X L, et al. F101

Ni-based coating containing La2O3 by laser

cladding on TC4 titanium alloy[J]. Rare Metal

Materials and Engineering, 2017, 46(4):

1074-1079(in Chinese).

何星華, 許曉靜, 戈曉嵐, 等. TC4鈦合金表

面激光熔覆含La2O3的F101鎳基涂層[J]. 稀

有金屬材料與工程, 2017, 46(4): 1074-1079.

[22]

MOHAMMAD

N,

REZA

S

R,

MASOUD B. An empirical-statistical model

for laser cladding of Ti-6Al-4V powder on

Ti-6Al-4V substrate[J]. Optics and Laser

Technology, 2018, 100: 265-271.

[23] ZHAO X X, XIAO H Q, YOU Ch Ch, et

al. Process and microstructure properties of

laser cladding TiAl alloy coating on TC4

surface[J]. Laser Technology, 2021, 45(6):

697-702(in Chinese).

趙欣鑫, 肖華強(qiáng), 游川川, 等. TC4表面激光

熔覆TiAl合金涂層的工藝和組織性能[J]. 激

光技術(shù), 2021, 45(6): 697-702.

[24] GAO J, SONG D Y, FENG J W.

Influence

of

processing

parameters

on

geometrical features of CBN coatings by laser

cladding on titanium alloy surface[J]. Surface

Technology, 2015, 44(1): 77-87(in Chinese).

高霽, 宋德陽, 馮俊文. 工藝參數(shù)對鈦合金

激光熔覆CBN涂層幾何形貌的影響[J]. 表

面技術(shù), 2015, 44(1): 77-87.

[25] ZHANG X W, LIU H X, JIANG Y H, et

al. Microstructure of Al2O3/Ti-Al composite

coatings prepared by laser aluminum thermal

reduction processing[J]. Journal of Inorganic

Materials,

2013,

28(9):

1033-1039(in

Chinese).

張曉偉, 劉洪喜, 蔣業(yè)華, 等. 激光鋁熱還

原法制備Al2O3/Ti-Al基復(fù)合涂層[J]. 無機(jī)

材料學(xué)報, 2013, 28(9): 1033-1039.

[26] WENG F, YU H J, CHEN Ch Zh, et al.

Effect

of

process

parameters

on

the

microstructure evolution and wear property of

the laser cladding coatings on Ti-6Al-4V

alloy[J]. Journal of Alloys and Compounds,

2017, 692: 989-996.

[27] TAN J H, SUN R L, NIU W, et al. Effect

of laser scanning speed on microstructure and

properties of TC4 alloy surface laser Cladding

composite coating[J]. Materials Reports, 2020,

34(6): 12094-12100(in Chinese).

譚金花, 孫榮祿, 牛偉, 等. 激光掃描速度

對TC4合金表面激光熔覆復(fù)合涂層組織及

性 能 的 影 響 [J]. 材 料 導(dǎo) 報 , 2020, 34(6):

12094-12100.

[28] QIU Y, ZHANG F Y, HU T T, et al.

Effect of laser power on microstructure and

hardness of Ti40 flame-retardant titanium

alloy deposited by laser cladding on TC4

surface[J]. Chinese Journal of Lasers, 2019,

46(11):1102011(in Chinese).

邱瑩, 張鳳英, 胡騰騰, 等. 激光功率對

TC4表面熔覆Ti40阻燃鈦合金組織及硬度的

影響[J]. 中國激光, 2019, 46(11):1102011.

[29] ZHAO Sh J, QI W J, HUANG Y H, et al.

Numerical simulation study on thermal cycle

characteristics of temperature field of TC4

surface laser cladding Ni60 based coating[J].

Surface Technology, 2020, 49(2): 301-308(in

Chinese).

趙盛舉, 祁文軍, 黃艷華, 等. TC4表面激光

熔覆Ni60基涂層溫度場熱循環(huán)特性數(shù)值模

擬研究[J]. 表面技術(shù), 2020, 49(2): 301-308.

[30] MA J F, WANG J, TANG L P, et al.

Temperature

field

simulation

and

experimental research of Boron Carbide/

Cobalt-based composite coating fabricated by

laser cladding on titanium Alloy[J]. Applied

Laser, 2021, 41(4): 732-737(in Chinese).

馬俊峰, 王駿, 唐立平, 等. 鈦合金表面激

光熔覆碳化硼/鈷基復(fù)合涂層的溫度場模擬

及 試 驗 研 究 [J]. 應(yīng) 用 激 光 , 2021, 41(4):

732-737.

[31] GUO W, LI K K, CHAI R X, et al.

Numerical simulation and experiment of

dilution effect of laser cladding 304 stainless

steel[J]. Laser & Optoelectronics Progress,

2019, 56(5): 051402(in Chinese).

郭衛(wèi), 李凱凱, 柴蓉霞, 等. 激光熔覆304不

銹鋼稀釋效應(yīng)的數(shù)值模擬與實驗[J]. 激光

與光電子學(xué)進(jìn)展, 2019, 56(5): 051402.

[32] WANG Y, HUANG Y L, YANG Y Q.

Numerical simulation on coaxial powder

feeding laser directional energy deposition of

IN718[J]. Chinese Journal of Lasers, 2021,

48(6): 0602115(in Chinese).

王予, 黃延祿, 楊永強(qiáng). 同軸送粉激光定向

能量沉積IN718的數(shù)值模擬[J]. 中國激光,

2021, 48(6): 0602115.

[33] ZHANG T G, ZHANG Q, YAO B, et al.

Numerical simulation of temperature field and

stress field of Ni-based laser cladding layer on

TC4 surface[J]. Laser & Optoelectronics

Progress, 2021, 58(3): 0314003(in Chinese).

張?zhí)靹? 張倩, 姚波, 等. TC4表面Ni基激光

熔覆層溫度場和應(yīng)力場的數(shù)值模擬[J]. 激

光與光電子學(xué)進(jìn)展, 2021, 58(3): 0314003.

[34] LIANG G B, ZHU J H, YI D Q, et al.

Numerical simulation of laser cladding path

selection for TC4 titanium alloy[J]. Journal of

Henan university of science and technology

(natural science), 2021, 42(6): 12-18(in

Chinese).

梁廣冰, 朱錦洪, 尹丹青, 等. TC4鈦合金激

光熔覆路徑選擇數(shù)值模擬研究[J]. 河南科技

大學(xué)學(xué)報(自然科學(xué)版), 2021, 42(6): 12-18.

[35] HE Q K, SONG L X. Stress analysis of

laser

cladding

on

different

thickness

substrates[J]. Journal of Laser, 2018, 39(1):

60-63(in Chinese).

赫慶坤, 宋立新. 不同厚度基體激光熔覆應(yīng)

力分析[J]. 激光雜志, 2018�����,39(1): 60-63.

[36] LEI Y W, SUN R L, TANG Y, et al.

Numerical

simulation

of

temperature

distribution and TiC growth kinetics for high

power laser clad TiC/NiCrBSiC composite

coatings[J]. Optics and Laser Technology,

2011, 44(4): 1141-1147.

[37] LI D Y, ZHANG J, DENG Zh Ch. Phase

field study on the effect of reinforced phase

particles on the solidification structure of laser

melt injection[J]. Hot Working Technology,

2018, 47(10): 179-182(in Chinese).

李德英, 張堅, 鄧志成. 增強(qiáng)相顆粒對激光

熔注凝固組織影響的相場法研究[J]. 熱加

工工藝, 2018, 47(10): 179-182.

[38] QI H B, ZHANG Y H, FENG X F, et al.

Simulation of solidification microstructure

evolution in laser additive manufacturing of

multicomponent alloy[J]. Transactions of the

China Welding Institution, 2020, 41(5):

71-77(in Chinese).

齊海波, 張云浩, 馮校飛, 等. 多元合金激

光增材制造凝固組織演變模擬[J]. 焊接學(xué)

報, 2020, 41(5): 71-77.

[39] MA G Y, YAN S, WU D J, et al.

Microstructure evolution and mechanical

properties of ultrasonic assisted laser clad

yttria stabilized zirconia coating[J]. Ceramics

International, 2017, 43(13): 9622-9629.

[40] YANG G, XUE X, QIN L Y, et al.

Influence of a rotating magnetic field on laser

melting titanium alloy melt pool[J]. Rare

Metal Materials and Engineering, 2016, 45(7):

1804-1810(in Chinese).

楊光, 薛雄, 欽蘭云, 等. 旋轉(zhuǎn)磁場對激光

熔凝鈦合金熔池的影響[J]. 稀有金屬材料

與工程, 2016, 45(7): 1804-1810.

[41] LI Ch, WANG Y L, JIANG F L, et al.

Effect of ultrasonic assistance on mechanical

properties of laser cladding Al2O3-ZrO2

ceramic coating[J]. Surface Technology, 2020,

49(11): 309-319(in Chinese).

李成, 王玉玲, 姜芙林, 等. 超聲輔助對激

光熔覆Al2O3-ZrO2陶瓷涂層力學(xué)性能的影響

[J]. 表面技術(shù), 2020, 49(11): 309-319.

[42] REN W B, ZHUANG B L, LEI W N, et

al. Microstructure and performance evolution

of Ti-6Al-4V alloy coating by laser cladding

and

laser

shocking

composite

remanufacture[J].

Optics

and

Laser

Technology, 2021, 143: 107342.

[43] FARAYIBI P K, ABIOYE T E,

MURRAY J W, et al. Surface improvement of

laser clad Ti-6Al-4V using plain water jet and

pulsed electron beam irradiation[J]. Journal of

Materials Processing Technology, 2015, 218:

1-11.

[44] LI Ch G, FENG X S, LU Q H, et al.

Strength and toughness of laser-remelted

Al2O3-TiO2 coatings[J]. Transactions of the

China Welding Institution, 2013, 34(9):

63-66(in Chinese).

李崇桂, 封小松, 盧慶華, 等. 激光重熔

Al2O3-TiO2涂層的強(qiáng)韌性能[J]. 焊接學(xué)報,

2013, 34(9): 63-66.

相關(guān)鏈接