現(xiàn)代飛機(jī)輕量化��、長(zhǎng)壽命和高可靠的要求促使鈦合金��、復(fù)合材料等輕質(zhì)結(jié)構(gòu)材料應(yīng)用比例不斷提高��,而鈦合金和復(fù)合材料的大量應(yīng)用也增加了更多鈦合金鉚釘?shù)氖褂?。鈦合金屬于典型的難成形材料��,傳統(tǒng)鉚接方法在鉚接鈦合金鉚釘時(shí)經(jīng)常會(huì)出現(xiàn)鐓頭裂紋��。為解決 TB–2 鉚釘冷鉚時(shí)鐓頭裂紋問(wèn)題��,殲 10 飛機(jī)制造中采用了熱鉚的工藝方法��。在鉚接過(guò)程中加熱鉚釘��,結(jié)構(gòu)材料必然受熱��,將對(duì)結(jié)構(gòu)帶來(lái)不利影響�。另外��,目前熱鉚導(dǎo)致的燒蝕問(wèn)題一直影響著飛機(jī)表面質(zhì)量�,而且復(fù)合材料也不適合采用熱鉚工藝�。采用普通鉚接方法鉚接鈦合金鉚釘時(shí)還會(huì)發(fā)生釘桿膨脹嚴(yán)重不均勻的現(xiàn)象�。美國(guó)為解決 F–14 戰(zhàn)機(jī)鈦合金結(jié)構(gòu)鉚接時(shí)釘桿膨脹不均勻的問(wèn)題,早在 20 世紀(jì)60 年代就開(kāi)始了電磁鉚接技術(shù)的研究(當(dāng)時(shí)稱(chēng)為應(yīng)力波鉚接)[1]�。相關(guān)研究表明,采用電磁鉚接可以實(shí)現(xiàn)釘桿膨脹更均勻的干涉配合[2]��。為解決 TB–2 鉚釘普通鉚接的鐓頭裂紋問(wèn)題�,20 世紀(jì) 80 年代末,在原航空工業(yè)部 301 研究所的資助下�,西北工業(yè)大學(xué)(以下簡(jiǎn)稱(chēng)西工大)在國(guó)內(nèi)率先開(kāi)始了電磁鉚接技術(shù)的研究,成功研制出固定式高壓電磁鉚接設(shè)備[3]��。

從“九五”開(kāi)始到“十三五”期間�,西工大持續(xù)得到原航空工業(yè)總公司、總裝備部�、裝備發(fā)展部等項(xiàng)目支持,開(kāi)展電磁鉚接設(shè)備研制和電磁鉚接工藝研究�,研制成功手持式低壓電磁鉚接設(shè)備,并實(shí)現(xiàn)工程化��。目前西工大研制的電磁鉚接設(shè)備在國(guó)內(nèi)航空航天主機(jī)廠(chǎng)被廣泛采用��。通過(guò)對(duì)電磁鉚接工藝的研究��,鈦合金等難成形材料鉚釘?shù)溺咁^裂紋問(wèn)題已得到解決��,同時(shí)也證明了電磁鉚接能夠達(dá)到理想的干涉配合鉚接,提高接頭疲勞壽命[4]�。特別是,西工大通過(guò)復(fù)材結(jié)構(gòu)電磁鉚接工藝研究��,解決了傳統(tǒng)鉚接工藝在鉚接復(fù)材結(jié)構(gòu)時(shí)的損傷問(wèn)題�,為復(fù)材連接提供了新的方法[5–7]。此外�,西工大還利用電磁鉚接設(shè)備系統(tǒng)研究了干涉配合緊固件的應(yīng)力波安裝方法[8],為解決大干涉量��、厚夾層結(jié)構(gòu)�、大直徑干涉配合緊固件安裝難題提供了全新的設(shè)備和工藝方法,使可安裝干涉量和干涉配合的疲勞壽命增益大幅度提高[9]�。

在電磁鉚接技術(shù)應(yīng)用方面,國(guó)外主要航空航天企業(yè)應(yīng)用廣泛�,幾乎所有先進(jìn)飛機(jī)型號(hào)都有使用,如波音787�、空客 A320 系列飛機(jī)�、F–35 等,自動(dòng)化電磁鉚接系統(tǒng)被用于鉚接壁板和大梁��,手持式電磁鉚接設(shè)備被用于鉚接不開(kāi)敞部位的大直徑鉚釘�。

圖 1 為美國(guó) EI 公司為 ARJ 飛機(jī)研制的 E7000 型自動(dòng)化電磁鉚接系統(tǒng)。

圖 2 為美國(guó) EI 公司的 HH503 手持式電磁鉚接系統(tǒng)�。在國(guó)內(nèi)�,西工大研制的電磁鉚接設(shè)備在航空航天領(lǐng)域也得到了較多應(yīng)用�,特別是在長(zhǎng)征系列火箭制造中就采用了相關(guān)技術(shù)與設(shè)備。圖 3 為國(guó)產(chǎn) EMR–850 手持式電磁鉚接設(shè)備�。但相較而言,我國(guó)電磁鉚接技術(shù)應(yīng)用的廣度和深度不如歐美發(fā)達(dá)國(guó)家�。

1、電磁鉚接技術(shù)的特點(diǎn)

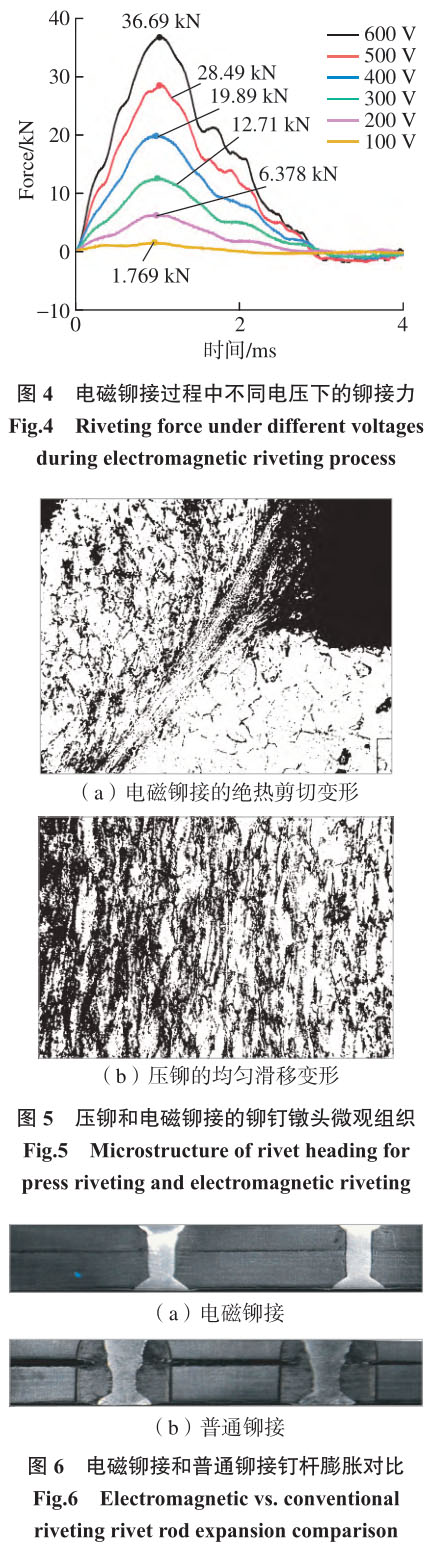

電磁鉚接是利用電容器充電然后對(duì)初級(jí)線(xiàn)圈放電��,初級(jí)線(xiàn)圈感應(yīng)次級(jí)線(xiàn)圈進(jìn)而兩個(gè)線(xiàn)圈產(chǎn)生渦流斥力��,再通過(guò)應(yīng)力波放大器對(duì)渦流斥力進(jìn)行調(diào)整并傳至鉚釘�,完成鐓頭成形的一種新型鉚接工藝方法。和傳統(tǒng)鉚接工藝方法相比��,電磁鉚接力的持續(xù)時(shí)間短�、加載速率高,鉚釘材料的變形方式不同于傳統(tǒng)鉚接的均勻滑移變形�,多呈現(xiàn)出絕熱剪切變形的特點(diǎn)[10–11]。絕熱剪切的變形方式在成形鈦合金等難成形材料鉚釘鉚接時(shí)表現(xiàn)出明顯優(yōu)勢(shì)��。試驗(yàn)表明�,采用電磁鉚接可以實(shí)現(xiàn)鈦合金鉚釘冷成形[12]。

圖 4 為測(cè)得的 EMR–1000 電磁鉚接設(shè)備(陜西大工旭航電磁科技有限公司)鉚接力曲線(xiàn)�,可以看出不同電壓下電磁鉚接力的持續(xù)時(shí)間均在 ms級(jí)范圍,遠(yuǎn)小于傳統(tǒng)錘鉚和壓鉚力持續(xù)時(shí)間的 s 級(jí)范圍��。圖 5 為壓鉚和電磁鉚接材料微觀組織對(duì)比,可以看出電磁鉚接的鐓頭中出現(xiàn)一條絕熱剪切帶�,而壓鉚呈現(xiàn)出均勻滑移變形的特點(diǎn)。

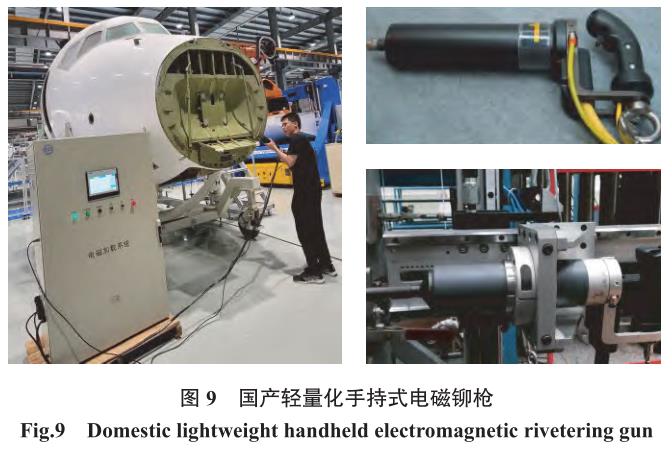

電磁鉚接的加載速率高�,與錘鉚時(shí)釘桿變形由鐓頭端逐漸向釘頭端轉(zhuǎn)移的特點(diǎn)不同,電磁鉚接整個(gè)釘桿幾乎同步變形�,因此電磁鉚接的釘桿膨脹均勻,能形成理想的干涉配合鉚接�,提高接頭疲勞壽命長(zhǎng)。圖 6 為電磁鉚接和錘鉚的釘桿變形對(duì)比�,可以看出電磁鉚接釘桿膨脹更均勻。

在鉚接復(fù)材結(jié)構(gòu)時(shí)��,錘鉚由于多次錘擊產(chǎn)生沖擊和釘桿的不均勻膨脹�,特別是在鐓頭端的過(guò)分膨脹往往導(dǎo)致復(fù)材孔壁擠壓損傷。電磁鉚接是沖擊距離為 0 的沖擊加載�,對(duì)復(fù)材結(jié)構(gòu)產(chǎn)生的沖擊損傷遠(yuǎn)小于錘鉚。

另外�,由于釘桿呈現(xiàn)出比較均勻的膨脹,在鐓頭附近不會(huì)產(chǎn)生擠壓損傷��。

因此�,對(duì)復(fù)材結(jié)構(gòu)采用電磁鉚接時(shí)鉚接的質(zhì)量更高�,可以有效避免傳統(tǒng)鉚接方法對(duì)復(fù)材結(jié)構(gòu)的損傷。在鉚接鈦合金等難成形材料鉚釘時(shí)��,金屬材料的冷作硬化會(huì)使得風(fēng)動(dòng)鉚槍在多次錘擊鉚釘時(shí)鐓頭材料硬化出現(xiàn)裂紋破壞,而電磁鉚接只需一次錘擊就可完成鐓頭成形�,避免了金屬的冷作硬化。另外�,電磁鉚接的高應(yīng)變率更有利于鈦合金成形。因此��,電磁鉚接可實(shí)現(xiàn)鈦合金等難成形材料鉚釘?shù)睦溷T��。

在新型號(hào)飛機(jī)研制中�,為提高接頭疲勞壽命會(huì)廣泛采用干涉配合連接。對(duì)于干涉配合螺接中螺栓的安裝�,目前主要有冷縮法和強(qiáng)迫安裝兩種方法。冷縮法是將螺栓放在-195 ℃的液態(tài)氮中��,利用金屬材料的熱脹冷縮特點(diǎn)使螺栓直徑縮小�,然后快速將螺栓裝入緊固件孔中,在螺栓從-195 ℃升溫到室溫的膨脹過(guò)程中��,螺栓和孔形成干涉配合�;強(qiáng)迫安裝方法是用風(fēng)動(dòng)鉚槍或液壓力將螺栓強(qiáng)迫打入或壓入孔中。對(duì)于冷縮法�,根據(jù)材料的熱膨脹系數(shù)可以計(jì)算出能夠形成的最大干涉量,一般不超過(guò) 0.5%��;而強(qiáng)迫安裝法,一般能夠安裝的干涉量不超過(guò) 1%�。對(duì)于金屬結(jié)構(gòu),要形成明顯的疲勞壽命增益�,干涉量一般要大于 0.6%,而最佳干涉量要超過(guò)1%�,如鋁合金結(jié)構(gòu)的最佳干涉量約為 3%,合金鋼結(jié)構(gòu)的最佳干涉量約為 1.7%��。因此��,傳統(tǒng)的干涉螺栓安裝方法難以滿(mǎn)足更高疲勞壽命增益的要求�。

基于電磁鉚接設(shè)備的干涉配合緊固件的應(yīng)力波安裝方法,是解決干涉配合緊固件安裝難題的有效途徑[13]��。

采用電磁鉚接設(shè)備安裝干涉配合緊固件時(shí)��,電磁鉚槍施加到緊固件端頭上一個(gè)彈性壓縮波�,由于加載速率非常高,彈性壓縮波是以應(yīng)力波的形式傳播�。據(jù)應(yīng)力波傳播理論分析,在緊固件的自由端會(huì)形成一個(gè)反向的彈性拉伸波�,將緊固件瞬間彈性“拉細(xì)”。因此��,這種基于電磁鉚接設(shè)備的干涉配合緊固件安裝方法被稱(chēng)為應(yīng)力波安裝方法�,能實(shí)現(xiàn)更大干涉量緊固件的安裝��,提高接頭疲勞壽命。

圖 7 為應(yīng)力波安裝方法和傳統(tǒng)方法安裝干涉配合緊固件的接頭疲勞壽命對(duì)比�。應(yīng)力波安裝的壽命是傳統(tǒng)安裝方法的 3 倍以上[8]。

孔的冷擠壓是目前飛機(jī)制造中最有效的強(qiáng)化工藝方法��,可以提高接頭連接強(qiáng)度��。傳統(tǒng)芯棒直接擠壓容易造成孔壁損傷��;開(kāi)縫襯套冷擠壓工藝復(fù)雜�,并且擠壓過(guò)程中要消耗襯套,會(huì)大幅提高擠壓成本�。基于電磁加載的孔擠壓強(qiáng)化技術(shù)��,采用直接擠壓的方式��,不提高成本�,高速動(dòng)態(tài)加載能夠改善孔壁殘余壓應(yīng)力分布,提高疲勞壽命增益[14–16]��。圖 8 為基于電磁加載的動(dòng)態(tài)孔擠壓方法和傳統(tǒng)靜態(tài)孔擠壓不同擠壓量下疲勞壽命對(duì)比��,可以看出基于電磁加載的孔冷擠壓壽命明顯提高��。可見(jiàn)��,基于電磁加載的孔擠壓方法可以有效解決解決傳統(tǒng)孔冷擠壓存在的問(wèn)題��,有廣闊應(yīng)用前景�。

2、 電磁鉚接技術(shù)在我國(guó)航空

航天業(yè)應(yīng)用中存在的問(wèn)題電磁鉚接技術(shù)已成為先進(jìn)飛機(jī)制造不可缺少的一項(xiàng)關(guān)鍵技術(shù)��。應(yīng)用電磁鉚接技術(shù)可提高接頭壽命�,解決復(fù)材裝配難題。波音 787 復(fù)材機(jī)身裝配利用電磁鉚接技術(shù)鉚接環(huán)槽釘[17] ��;在波音 767 的生產(chǎn)中�,利用電磁鉚接技術(shù)安裝了干涉配合緊固件[18]。我國(guó)開(kāi)展電磁鉚接技術(shù)研究已有 30 多年��,航空工業(yè)西飛�、陜飛、沈飛��,上海航天設(shè)備制造廠(chǎng)�,首都航天機(jī)械公司等單位均購(gòu)置了電磁鉚接設(shè)備,如西飛就夠買(mǎi)了美國(guó) EI 公司的E7000 自動(dòng)化電磁鉚接系統(tǒng)[19]��。但電磁鉚接技術(shù)在我國(guó)航空航天制造領(lǐng)域應(yīng)用并不廣泛�,目前只在個(gè)別型號(hào)上試用�,沒(méi)有充分發(fā)揮出真正的優(yōu)勢(shì)�。

一項(xiàng)新工藝要在產(chǎn)品制造中得到應(yīng)用,必須有成熟的工藝規(guī)范做指導(dǎo)��。特別是航空航天這種高端產(chǎn)品制造行業(yè)�,新工藝不會(huì)在工藝規(guī)范未制訂和發(fā)布實(shí)施前應(yīng)用到產(chǎn)品制造中��。目前�,國(guó)內(nèi)航天系統(tǒng)已有電磁鉚接工藝規(guī)范——航天標(biāo)準(zhǔn)QJ20624—2016《鋁合金鉚釘電磁鉚接工藝規(guī)范》,但這個(gè)標(biāo)準(zhǔn)只針對(duì)鋁合金結(jié)構(gòu)�,不能滿(mǎn)足產(chǎn)品制造中其他材料結(jié)構(gòu)鉚接需要。在航空領(lǐng)域��,目前只有 HB/Z272—95《碳環(huán)氧樹(shù)脂基復(fù)合材料構(gòu)件應(yīng)力波鉚接工藝規(guī)范》�,而這一規(guī)范制訂時(shí)間較早。

電磁鉚接設(shè)備和技術(shù)經(jīng)過(guò) 20 多年的發(fā)展已有很大進(jìn)步��,新型復(fù)合材料性能也發(fā)生了一定變化��,因此這一航空工藝規(guī)范已無(wú)太大參考價(jià)值和實(shí)際指導(dǎo)意義��,必須制訂新的電磁鉚接工藝標(biāo)準(zhǔn)或規(guī)范��。正是缺乏有效的電磁鉚接工藝規(guī)范��,導(dǎo)致電磁鉚接技術(shù)在我國(guó)航空領(lǐng)域的應(yīng)用很不理想。

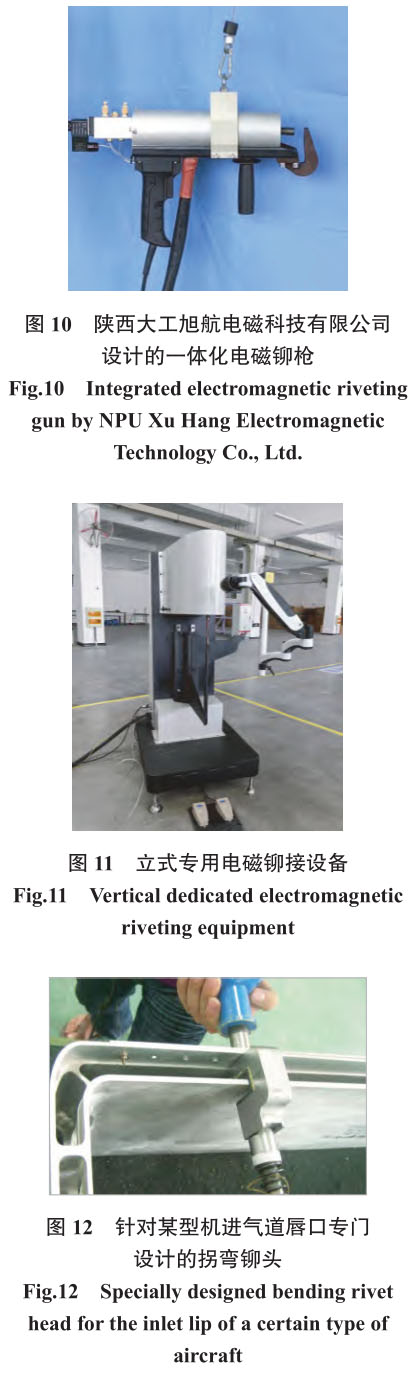

通過(guò)對(duì)主要主機(jī)廠(chǎng)的調(diào)研發(fā)現(xiàn)�,操作工人普遍認(rèn)為電磁鉚槍比風(fēng)動(dòng)鉚槍重,使用不方便�。電磁鉚槍由于一次錘擊完成鐓頭成形,單次鉚接力遠(yuǎn)大于風(fēng)動(dòng)鉚槍多次錘擊的錘擊力�,鉚接時(shí)的反作用力比較大。為減小后坐力��,電磁鉚槍中設(shè)計(jì)有減振系統(tǒng)��,導(dǎo)致鉚槍體積和重量增加��,限制了電磁鉚接技術(shù)的廣泛應(yīng)用��。國(guó)內(nèi)已有輕量化手持式電磁鉚槍面市�,如圖 9所示。電磁鉚接技術(shù)目前多用于結(jié)構(gòu)較開(kāi)敞位置�,當(dāng)結(jié)構(gòu)條件允許時(shí),可以采用平衡器懸掛電磁鉚槍��。另外��,由于電磁鉚槍一次錘擊成形��,鉚槍回彈可能會(huì)造成構(gòu)件損傷��。試驗(yàn)表明,雙槍電磁鉚接可以提高鉚接質(zhì)量并解決鉚槍回彈問(wèn)題�;采用雙槍從兩邊同時(shí)放電加力,可以實(shí)現(xiàn)更均勻的釘桿膨脹�,并減小鉚槍的反沖力,可避免回彈[20]��。國(guó)內(nèi)已有相關(guān)設(shè)備研制成功�,例如陜西大工旭航電磁科技有限公司推出的雙槍電磁鉚接設(shè)備。

3��、 我國(guó)電磁鉚接技術(shù)的發(fā)展方向

針對(duì)我國(guó)電磁鉚接技術(shù)應(yīng)用中存在的相關(guān)問(wèn)題�,結(jié)合我國(guó)軍用飛機(jī)和大型客機(jī)在實(shí)際制造過(guò)程中的需求�,提出以下主要發(fā)展方向。

3.1 開(kāi)展電磁鉚接技術(shù)應(yīng)用研究

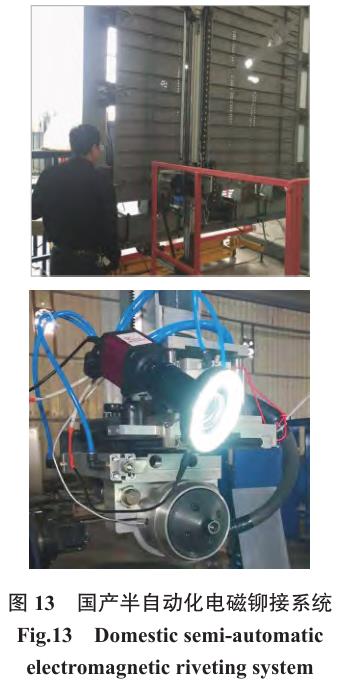

作為一種新的鉚接工藝��,電磁鉚接技術(shù)的應(yīng)用也非一蹴而就��,有了設(shè)備未必能在產(chǎn)品裝配中快速使用�。由于產(chǎn)品結(jié)構(gòu)千變?nèi)f化,通用型電磁鉚接設(shè)備在實(shí)際應(yīng)用中有時(shí)無(wú)法用于不開(kāi)敞結(jié)構(gòu)的鉚接�。如某飛機(jī)彈射座椅生產(chǎn)中,由于座椅結(jié)構(gòu)復(fù)雜��,通用型電磁鉚槍無(wú)法在座椅內(nèi)部鉚接��。而槍體和頂鐵一體化的鉚槍?zhuān)軌驅(qū)崿F(xiàn)單人鉚接,較好地解決了不開(kāi)敞部位結(jié)構(gòu)的鉚接��,如圖 10 所示��。為提高裝配效率�,專(zhuān)用工裝設(shè)計(jì)很有必要。美國(guó) EI 公司為復(fù)雜結(jié)構(gòu)進(jìn)行電磁鉚接裝配設(shè)計(jì)了多個(gè)輔助工具[21]�。圖 11 為針對(duì)座椅結(jié)構(gòu)專(zhuān)門(mén)設(shè)計(jì)的立式專(zhuān)用鉚接設(shè)備,實(shí)現(xiàn)了不開(kāi)敞結(jié)構(gòu)的高效率鉚接��。西工大在某型號(hào)戰(zhàn)機(jī)進(jìn)氣道唇口電磁鉚接工藝研究中針對(duì)唇口實(shí)際結(jié)構(gòu)專(zhuān)門(mén)研制了拐彎頂鐵��,解決了鉚接過(guò)程中結(jié)構(gòu)干涉無(wú)法實(shí)施鉚接的問(wèn)題��,如圖12 所示��。

3.2 電磁鉚接工藝規(guī)范的編制

工藝規(guī)范的制訂要以大量工藝試驗(yàn)和研究分析結(jié)果為基礎(chǔ)�。而作為用戶(hù)的制造企業(yè)很難投入較多時(shí)間、精力和財(cái)力開(kāi)展相關(guān)工藝試驗(yàn)��。

因此�,通過(guò)產(chǎn)學(xué)研合作開(kāi)展具體工藝研究,聯(lián)合制訂電磁鉚接工藝規(guī)范已成為我國(guó)電磁鉚接技術(shù)推廣應(yīng)用的當(dāng)務(wù)之急�。在工藝規(guī)范的編制過(guò)程中,應(yīng)重點(diǎn)關(guān)注以下 3 個(gè)方向:復(fù)材結(jié)構(gòu)的電磁鉚接工藝�、干涉配合緊固件的應(yīng)力波安裝工藝�、難成形材料鉚釘?shù)碾姶陪T接工藝��。

3.3 新型電磁鉚接設(shè)備研制

任何設(shè)備都需要不斷完善�,電磁鉚接設(shè)備也不例外。鉚槍后坐力減小和鉚接能力提高是電磁鉚接設(shè)備進(jìn)化的主要方向��。鄧將華等[22] 提出一種雙線(xiàn)圈電磁鉚槍設(shè)計(jì)方案�,可以提高鉚接力。高明輝等[23] 研制了一種基于電磁發(fā)射技術(shù)的電磁鉚槍?zhuān)阢T接力提高的同時(shí)鉚槍和設(shè)備電源系統(tǒng)的重量和體積進(jìn)一步減小�。自動(dòng)化是現(xiàn)代飛機(jī)制造技術(shù)的發(fā)展趨勢(shì),其對(duì)于提高鉚接質(zhì)量和鉚接效率有重要意義��,在大型飛機(jī)裝配中自動(dòng)鉆鉚技術(shù)的應(yīng)用是必然選擇�。西飛通過(guò)引進(jìn)美國(guó) EI 公司的 E7000 自動(dòng)化電磁鉚接系統(tǒng)�,在實(shí)際生產(chǎn)中提升了鉚接的自動(dòng)化水平。然而��,引進(jìn)國(guó)外自動(dòng)化電磁鉚接系統(tǒng)所需的高昂費(fèi)用使很多企業(yè)望而卻步��。半自動(dòng)化電磁鉚接系統(tǒng)能較好地協(xié)調(diào)鉚接質(zhì)量��、效率和成本的關(guān)系��,更適合我國(guó)現(xiàn)階段國(guó)情�。國(guó)產(chǎn)半自動(dòng)化電磁鉚接設(shè)備已研制成功并交付使用��,如圖 13 所示��。實(shí)際上��,研制國(guó)產(chǎn)全自動(dòng)化電磁鉚接系統(tǒng)的各個(gè)單項(xiàng)技術(shù)已基本成熟��,如自動(dòng)化送釘系統(tǒng)��、自動(dòng)化制孔系統(tǒng)和電磁加載系統(tǒng)等�。

只要有相關(guān)政策支持�,通過(guò)對(duì)國(guó)內(nèi)相關(guān)優(yōu)勢(shì)企業(yè)技術(shù)整合就可以研制出具有完全自主知識(shí)產(chǎn)權(quán)的國(guó)產(chǎn)自動(dòng)化電磁鉚接系統(tǒng)。

3.4 基于電磁鉚接的綠色裝配

在航空企業(yè)的部件裝配車(chē)間內(nèi)��,傳統(tǒng)的錘鉚會(huì)產(chǎn)生巨大噪音��,最高可達(dá) 120 dB��,長(zhǎng)期的鉚裝工作會(huì)對(duì)操作人員的聽(tīng)力造成傷害�。由于電磁鉚接噪音持續(xù)時(shí)間較短,其連續(xù)噪音級(jí)遠(yuǎn)小于錘鉚�。用電磁鉚接代替普通鉚接可以顯著改善工人勞動(dòng)環(huán)境[24],是實(shí)現(xiàn)綠色裝配的重要途徑之一��。此外,在裝配車(chē)間內(nèi)��,采用風(fēng)動(dòng)鉚槍安裝干涉配合緊固件時(shí)產(chǎn)生的噪音遠(yuǎn)大于一般鉚釘?shù)你T接噪音�,干涉配合螺栓安裝的巨大噪音已成為裝配生產(chǎn)中亟須解決的問(wèn)題。已有研究表明�,采用電磁鉚接安裝干涉配合緊固件不但能解決安裝難題,提高安裝效率��,還能大幅度降低安裝噪音�,安裝緊固件時(shí)的安裝噪音的連續(xù)噪音級(jí)不到風(fēng)動(dòng)鉚槍的 60%[25]。

4 ��、結(jié)論與展望

在現(xiàn)代航空裝配制造領(lǐng)域��,采用電磁鉚接技術(shù)是解決飛機(jī)裝配難題的一條有效途徑�。利用電磁鉚接能夠有效避免復(fù)合材料結(jié)構(gòu)的鉚接損傷,可以解決大直徑�、高干涉量、厚夾層連接結(jié)構(gòu)干涉配合緊固件安裝系列難題�。電磁加載的動(dòng)態(tài)孔冷擠壓工藝方法可以顯著改善緊固件孔周殘余壓應(yīng)力分布�,有效降低應(yīng)力集中,大幅度提高接頭疲勞壽命增益��。

目前��,電磁鉚接技術(shù)在我國(guó)航空航天制造領(lǐng)域已進(jìn)入初步應(yīng)用階段,圍繞電磁鉚接技術(shù)應(yīng)用還存在很多問(wèn)題亟待研究解決�。制訂專(zhuān)業(yè)、標(biāo)準(zhǔn)��、統(tǒng)一的電磁鉚接工藝規(guī)范是實(shí)現(xiàn)電磁鉚接技術(shù)有效應(yīng)用的前提�。自動(dòng)化技術(shù)取代傳統(tǒng)人工作業(yè)模式已成為必然趨勢(shì),研制國(guó)產(chǎn)自動(dòng)化電磁鉚接設(shè)備并進(jìn)行技術(shù)推廣應(yīng)用是推動(dòng)航空制造技術(shù)實(shí)現(xiàn)綠色裝配和智能裝配的必由之路�。

參考文獻(xiàn)

[1] BEAL B H. Fastening on the F–14A for cost effective fatigue resistance[C]//Proceedings of the Symposium on Welding,Bonding, and Fastening. Washington: NASALangley Research Center, 1972.

[2] HARTMANN J, BROWN T,PINKERTON B, et al. Integration and qualification of the HH500 hand operated electromagnetic riveting system on the 747 section 11[C]//Proceedings of the 1993 SAE Aerofast Conference. Warrendale: SAE International, 1993.

[3] 李志堯 , 佘公藩 , 陶華 , 等 . 應(yīng)力波鉚接 [J]. 航空制造工程 , 1989(2): 10–13.

LI Zhiyao, SHE Gongfan, TAO Hua, et al.Stress wave riveting[J]. Aviation Engineering &Maintenance, 1989(2): 10–13.

[4] 曹增強(qiáng) , 佘公藩 . 應(yīng)力波鉚接技術(shù)[J]. 航空制造技術(shù) , 1997, 40(5): 24–25, 32.

CAO Zengqiang, SHE Gongfan. Stress wave riveting technology[J]. Aeronautical Manufacturing Technology, 1997, 40(5): 24–25, 32.

[5] 曹增強(qiáng) , 佘公藩 , 李志堯 , 等 . 碳纖維復(fù)合材料結(jié)構(gòu)的應(yīng)用力波鉚接實(shí)驗(yàn)研究 [J].機(jī)械科學(xué)與技術(shù) , 1995, 14(4): 93–96.

CAO Zengqiang, SHE Gongfan, LI Zhiyao,et al. Study on stress wave riveting of TB2–1revites in carbon fiber compeites[J]. Mechanical Science and Technology, 1995, 14(4): 93–96.

[6] 曹增強(qiáng) , 張銘豪 , 譚學(xué)才 , 等 . 航空復(fù)合材料結(jié)構(gòu)鉚接技術(shù)綜述 [J]. 航空制造技術(shù) , 2023, 66(1/2): 26–37.

CAO Zengqiang, ZHANG Minghao, TAN Xuecai, et al. Overview of riveting technology for aviation composite structure[J]. Aeronautical Manufacturing Technology, 2023, 66(1/2): 26–37.

[7] COLE R T, BATEH E J, POTTERJ. Fasteners for composite structures[J].Composites, 1982, 13(3): 233–240.

[8] CAO Z Q, QIN Q H. A study on driving interference-fit fastener using stress wave[J]. Materials Science Forum, 2006, 532–533: 1–4.

[9] CAO Z Q, ZUO Y J. Electromagnetic riveting technique and its applications[J]. Chinese Journal of Aeronautics, 2020, 33(1): 5–15.

[10] 曹增強(qiáng) , 佘公藩 , 夏力農(nóng) , 等 . 不同加載速率下鉚釘材料變形研究 [J]. 西北工業(yè)大學(xué)學(xué)報(bào) , 2000, 18(1): 27–30.

CAO Zengqiang, SHE Gongfan, XIA Linong, et al. On the deformation of rivet materials under different loading rate[J]. Journal of Northwestern Polytechnical University, 2000,18(1): 27–30.

[11] DENG J H, TANG C, FU M W, et al.Effect of discharge voltage on the deformation of Ti Grade 1 rivet in electromagnetic riveting[J]. Materials Science and Engineering:A, 2014, 591: 26–32.

[12] 蘇世偉 , 曹增強(qiáng) , 張喆 , 等 . 鈦合金結(jié)構(gòu)電磁鉚接工藝的研究 [J]. 兵器材料科學(xué)與工程 , 2012, 35(3): 27–30.

SU Shiwei, CAO Zengqiang, ZHANG Zhe, et al. Electromagnetic riveting process of titanium alloy structure[J]. Ordnance Material Science and Engineering, 2012, 35(3): 27–30.

[13] LEFTHERIS B P. Method and apparatus for driving interference-fit fasteners:US3945109[P]. 1976–03–23.

[14] ZHENG G, CAO Z Q, ZUO Y J.A dynamic cold expansion method to improve fatigue performance of holed structures based on electromagnetic load[J]. International Journal of Fatigue, 2021, 148: 106253.

[15] JIANG H, LI G Y, ZHANG X, et al. Fatigue and failure mechanism in carbon fiber reinforced plastics/aluminum alloy single lap joint produced by electromagnetic

riveting technique[J]. Composites Science and Technology, 2017, 152: 1–10.

[16] ZHENG G, CAO Z Q, ZUO Y J. Fatigue life enhancement mechanism and lifetime prediction of AA6061–T6 open-holed sheet treated by electromagnetic driving dynamic cold expansion[J]. Materials Today Communications, 2022, 33: 104841.

[17] BROWN T, HARTMANN J, ZIEVE P, et al. Qualification of the EMR for swaging collars on the 787[C]//SAE Technical Paper of Aerofast Conference. Warrendale: SAE, 2005.

[18] SMITH S O, POTTICARY G,LEWIS G. Lockbolt qualification testing for wing panel assemblies[C]//SAE Technical Paper of Automated Fastening Conference &

Exposition. Warrendale: SAE, 2000.

[19] LUM N, LUO Q. E7000 ARJ-manual flexible tooling for horizontal riveting system[J].SAE International Journal of Aerospace, 2014,7: 241–245.

[20] 左楊杰 , 曹增強(qiáng) , 楊柳 , 等 . 基于對(duì)稱(chēng)加載的均勻干涉配合鉚接方法 [J]. 航空學(xué)報(bào) , 2016, 37(3): 1049–1059.

ZUO Yangjie, CAO Zengqiang, YANG Liu, et al. Interference-fit evenness riveting method based on symmetrical loading[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(3):1049–1059.

[21] HARTMANN J. Development of the handheld low voltage electromagnetic riveter[C]//SAE Technical Paper of Aerofast Conference & Exposition. Warrendale: SAE, 1990.

[22] 鄧將華 , 程溧 , 王林峰 . 自激勵(lì)式電磁鉚接放電電流分析 [J]. 航空學(xué)報(bào) , 2017,38(5): 420669.

DENG Jianghua, CHENG Li, WANG Linfeng. Discharge current in self-excited electromagnetic riveting[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(5): 420669.

[23] 高明輝 , 秦玉波 , 薛俊 , 等 . 基于電磁發(fā)射技術(shù)的新型電磁鉚接設(shè)備與工藝研究 [J]. 航空制造技術(shù) , 2015, 58(21): 87–90.

GAO Minghui, QIN Yubo, XUE Jun,et al. Research on new electromagnetic riveting equipments and technology based on electromagnetic launch[J]. Aeronautical Manufacturing Technology, 2015, 58(21): 87–90.

[24] ZIEVE P, DURACK L, HUFFER B, et al. Advanced EMR technology[C]//SAE Technical Paper of Aerofast Conference & Exposition. Warrendale: SAE, 1992.

[25] 王曉荷 , 曹增強(qiáng) , 張銘豪 , 等 . 不同鉚槍干涉螺栓安裝效率及噪音對(duì)比研究 [J].塑性工程學(xué)報(bào) , 2022, 29(9): 127–134.

WANG Xiaohe, CAO Zengqiang,ZHANG Minghao, et al. Comparative study on installation efficiency and noise of interference bolts with different riveting guns[J]. Journal of Plasticity Engineering, 2022, 29(9): 127–134.

無(wú)相關(guān)信息