21世紀(jì)被稱為“海洋世紀(jì)”,海洋經(jīng)濟(jì)已成為全球經(jīng)濟(jì)發(fā)展的重要支柱之一���。南海是西太平洋最大的一個(gè)邊緣海��,面積超過300萬(wàn)km2,擁有大量的島礁���、油氣�、礦藏等海洋資源���,同時(shí)也是世界上重要的航運(yùn)通道��。南海環(huán)境極為嚴(yán)酷��,常年的高溫���、高濕、高鹽霧�、高輻照及眾多海洋生物等,導(dǎo)致南海開發(fā)和海防安全重大工程和裝備服役出現(xiàn)嚴(yán)重的腐蝕和污損問題��。國(guó)家材料環(huán)境腐蝕平臺(tái)監(jiān)測(cè)數(shù)據(jù)顯示���,無(wú)論腐蝕還是污損���,南海均遠(yuǎn)高于渤海和東海[1]。針對(duì)南海嚴(yán)重的材料腐蝕���、磨損��、污損失效及其防護(hù)問題�,研究人員開展了廣泛的研究��,主要包括海洋耐蝕鋼耐候鋼的開發(fā)��、有機(jī)/無(wú)機(jī)涂層防護(hù)���、陰極保護(hù)等��,但是在南海的環(huán)境下�,這些方法均無(wú)法實(shí)現(xiàn)對(duì)腐蝕��、磨損��、污損長(zhǎng)期有效的防護(hù)��。

鈦金屬是一種高鈍化性金屬,可鈍化性超過鋁���、鉻��、鎳和不銹鋼��。而且鈦的致鈍電位低��,臨界鈍化電流小��,鈍態(tài)穩(wěn)定性很強(qiáng)���,不受氯離子破壞。鈦的鈍化膜具有非常好的自愈合性��,被破壞后能迅速自動(dòng)修復(fù)���,形成新的鈍化膜���,其在海水和海洋大氣環(huán)境中具有極高的抗蝕性能,抗蝕性能遠(yuǎn)優(yōu)于鋁合金��、不銹鋼和鎳基合金�,是海洋工程裝備的優(yōu)選材料�,是建設(shè)海洋強(qiáng)國(guó)的重要戰(zhàn)略材料之一��。

但鈦合金價(jià)格昂貴���,限制了其在海洋領(lǐng)域的大規(guī)模應(yīng)用。如何降低鈦合金的應(yīng)用成本�,成為海洋鈦合金產(chǎn)業(yè)發(fā)展的關(guān)鍵問題。鈦合金應(yīng)用成本高的主要原因包括:①目前海綿鈦冶煉所采用的克勞爾 (Kroll) 工藝生產(chǎn)過程包括氯化�、TiCl4精煉、MgCl2熔鹽電解和鎂熱還原等多個(gè)步驟��,流程復(fù)雜且能耗大��,為間歇生產(chǎn)�,周期長(zhǎng),同時(shí)過程污染嚴(yán)重�,導(dǎo)致金屬鈦價(jià)格居高不下;②鈦合金生產(chǎn)的材料利用率低�,目前鈦合金的主要生產(chǎn)方法是熔鑄法,從生產(chǎn)鈦錠所需要原料開始���,經(jīng)過熔鑄�、變形加工�、切削加工��、表面處理等流程到最終成品���,鈦損失高達(dá)70%以上。如何降低鈦在海洋領(lǐng)域的應(yīng)用成本�,成為海洋鈦合金發(fā)展的重點(diǎn)。文章概述低成本提取技術(shù)和鈦的減量使用技術(shù)�。在鈦的低成本提取方面,重點(diǎn)分析劍橋大學(xué)Fray 等提出的 FFC 工藝���、日本學(xué)者 Okabe 和 Suzuki 提出的 OS 工藝和北京科技大學(xué)朱鴻民提出的 USTB 工藝�。相比 Kroll 工藝���,F(xiàn)FC 工藝�、OS 工藝和 USTB 工藝縮短了工藝流程���,大幅度降低了鈦的提取成本��。在鈦的減量使用方面��,通過鈦鋼復(fù)合���,為海洋工程裝備穿上一層“鈦衣”��。相比純鈦裝備�,使用鈦鋼復(fù)合材料在保障裝備耐蝕性的同時(shí)�,大幅降低了鈦的用量,從而降低了鈦的應(yīng)用成本�。文章重點(diǎn)分析鈦鋼熱機(jī)復(fù)合工程��、高能束流制備鈦合金涂層���、鈦鋼超聲復(fù)合工程��,并針對(duì)性地提出適合中國(guó)海洋鈦合金發(fā)展的建議��,以期為中國(guó)海洋鈦合金技術(shù)領(lǐng)域基礎(chǔ)研究�、技術(shù)攻關(guān)��、裝備應(yīng)用和產(chǎn)業(yè)升級(jí)等提供基礎(chǔ)性參考�。

1 、鈦金屬的特性

海洋是一種天然的極端復(fù)雜環(huán)境��。海水含鹽量高�、導(dǎo)電性強(qiáng),是一種天然的強(qiáng)腐蝕性介質(zhì)。鈦具有極強(qiáng)的耐海洋環(huán)境腐蝕性�,且對(duì)海洋無(wú)污染,有“海洋金屬”的美稱��。鈦在地殼中的含量為0.63%���,在地球各種元素的含量排名第9位�。如果按金屬結(jié)構(gòu)材料的儲(chǔ)量來(lái)計(jì)�,鈦則僅次于鋁、鐵���、鎂�,排名第 4 位���。高強(qiáng)度��、低密度和優(yōu)異的抗腐蝕性能是鈦的主要特性�。中國(guó)是鈦資源大國(guó)�,儲(chǔ)量居世界首位,擁有全球最為完整的鈦產(chǎn)業(yè)鏈結(jié)構(gòu)�,從原料開采到終端應(yīng)用,各類產(chǎn)品均可自主生產(chǎn)���,具備發(fā)展海洋鈦合金獨(dú)特優(yōu)勢(shì)��。

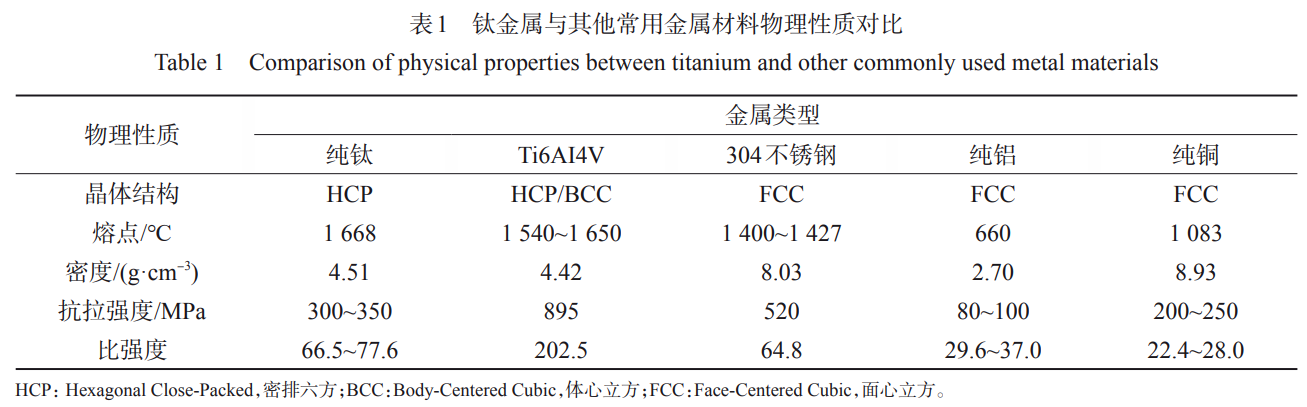

鈦與其他常用金屬材料物理性質(zhì)對(duì)比如表1[2]所示���。促進(jìn)鈦合金在海洋工程中廣泛使用���,對(duì)提高海洋工程裝備的作業(yè)能力、安全性���、可靠性具有十分重要的意義��。經(jīng)過鈦領(lǐng)域研究人員和海洋工程應(yīng)用研究人員多年的努力,鈦已經(jīng)在海洋油氣開發(fā)��、海港建筑���、沿海發(fā)電站��、海水淡化��、船舶��、海洋漁業(yè)及海洋熱能轉(zhuǎn)換等領(lǐng)域取得了廣泛的應(yīng)用���。

2��、 鈦金屬提取技術(shù)

2.1 Kroll工藝

目前鈦的工業(yè)化冶煉方法以 Kroll 工藝為主���,即采用鎂熱還原-真空蒸餾工藝。使用氯氣氯化含鈦原料得到粗制TiCl4��,在惰性氣體的保護(hù)下���,與鎂在鋼制容器內(nèi)反應(yīng)得到初級(jí)海綿鈦產(chǎn)品[3]���。然而,Kroll工藝高能耗��、長(zhǎng)流程等特點(diǎn)使得鈦的大規(guī)模生產(chǎn)與應(yīng)用受到限制��。目前國(guó)內(nèi)外相關(guān)研究大多集中在設(shè)備改造�、生產(chǎn)工藝參數(shù)優(yōu)化方面。這些研究雖然可以降低生產(chǎn)能耗和設(shè)備成本���,但工藝本質(zhì)上仍是金屬熱還原方法��,其間歇式的生產(chǎn)方式���、高能耗的反應(yīng)過程���、原料氯氣對(duì)設(shè)備的腐蝕等問題難以解決。因此�,亟需開發(fā)成本低且環(huán)境友好的新型鈦冶金技術(shù)。

2.2 FFC工藝

為開發(fā)新型鈦冶金工藝�,國(guó)內(nèi)外研究人員在基礎(chǔ)理論和新工藝技術(shù)方面進(jìn)行了大量研究,并取得了一些突破��。其中���,熔鹽電解工藝提取金屬鈦被認(rèn)為是最具希望取代Kroll法的工藝��。熔鹽電解工藝中�,根據(jù)鈦源位置��,可以分為鈦源位于陰極的 FFC 工藝�、OS 工藝和鈦源位于陽(yáng)極的 USTB工藝�。

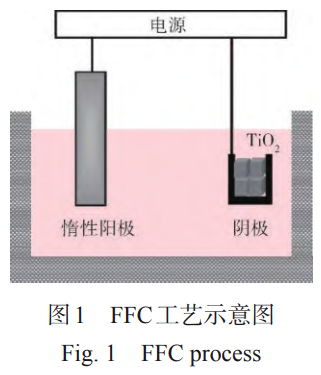

FFC 工藝是一種綠色、低碳�、短流程的冶金工藝,原理是將固態(tài) TiO2制成陰極并在熔鹽中進(jìn)行電脫氧���。如圖 1 所示�,即以壓片、燒結(jié)過后的TiO2為陰極���,以石墨 (或惰性材料) 為陽(yáng)極���,在CaCl2熔鹽中將TiO2還原成金屬Ti [4]。然而��,F(xiàn)FC 工藝存在電流效率低的問題��,陰極的逐級(jí)脫氧過程伴隨一系列的副反應(yīng)��。此外�,對(duì)于多價(jià)態(tài)鈦氧化物的脫氧路徑及中間相的形成機(jī)制,目前仍存在一定的爭(zhēng)議���。對(duì)此���,國(guó)內(nèi)外研究者對(duì)陰極的脫氧機(jī)理進(jìn)行了大量的研究。不僅根據(jù)脫氧過程中的物相變化��,以及熱力學(xué)和動(dòng)力學(xué)特性��,解析了TiO2的詳細(xì)反應(yīng)路徑[5],也通過分析脫氧過程中陰極物相組成�、電荷轉(zhuǎn)移、微觀結(jié)構(gòu)和氧含量的差異�,將整個(gè)脫氧過程劃分為4個(gè)階段[6]。在解析陰極脫氧機(jī)制的基礎(chǔ)上�,開展各種研究嘗試提高電解效率,包括改變陰極孔隙率���,控制陽(yáng)極面積等措施�。

此外��,F(xiàn)FC工藝的產(chǎn)業(yè)化進(jìn)程也在不斷推進(jìn)�。劍橋大學(xué)創(chuàng)立相關(guān)公司開始進(jìn)行千克級(jí)的生產(chǎn)試驗(yàn)。通過改變電解參數(shù)�,電流效率可提高到28%,產(chǎn)品的氧的質(zhì)量分?jǐn)?shù)為0.08%[7]�。

2.3 OS工藝

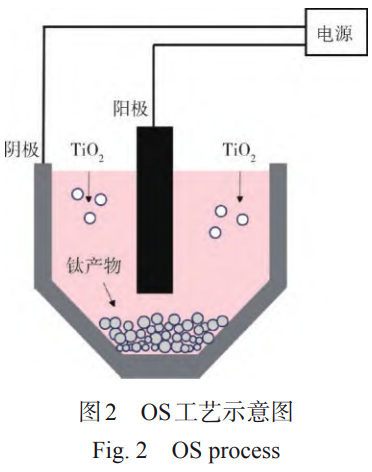

OS 工藝是通過電解熔鹽中的 CaO 得到金屬Ca,隨后金屬Ca和TiO2發(fā)生鈣熱還原反應(yīng)得到海綿鈦(圖2)[8]�。與FFC工藝相比,OS工藝的陰極反應(yīng)為電解CaO得到金屬Ca�,因此TiO2與陰極不需要完全接觸�,所以可采用粉末狀的 TiO2作為鈦源,這更有利于 TiO2中氧的脫除��,同時(shí)也可省略壓制和燒結(jié)過程。

OS工藝制備所得金屬Ti純度較高��,有望滿足工業(yè)應(yīng)用的要求��。但電解效率仍然較低��,目前的研究主要集中于抑制電解過程的副反應(yīng)以提高電流效率[9]�。為抑制電解過程的副反應(yīng),研究人員對(duì)電解槽的結(jié)構(gòu)進(jìn)行了優(yōu)化���。采用多根平行浸沒在熔鹽中的不銹鋼棒作為陰極���,還原區(qū)位于兩個(gè)相鄰陰極之間,TiO2在熔鹽中懸浮�,被還原后轉(zhuǎn)化為金屬鈦。該方法有效擴(kuò)大了反應(yīng)區(qū)域�,提高了脫氧效率。然而���,OS工藝中仍面臨許多問題��,如金屬鈦沉積在熔池底部��,需要定期清理��,并且產(chǎn)物與電解質(zhì)分離困難�。

2.4 USTB工藝

USTB工藝?yán)锰佳趸伻埯}電解的方式實(shí)現(xiàn)鈦的提取,也可以簡(jiǎn)化鈦冶金工藝并降低成本���。

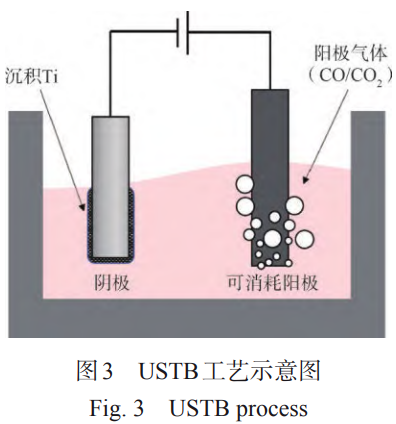

TiCxO1?x固溶體具有與金屬相似的電導(dǎo)率�,因此���,USTB 法以 TiCxO1?x固溶體為陽(yáng)極���,電解制備金屬鈦。如圖 3 所示��,電解過程中鈦以離子的形式溶出���,隨后遷移到陰極沉積���,獲得金屬鈦,而C和O以CO和CO2氣體的形式析出���。

圍繞碳氧化鈦的晶體結(jié)構(gòu)���、熱力學(xué)性質(zhì)、碳氧化鈦陽(yáng)極溶解��,以及陰極金屬鈦沉積等關(guān)鍵問題��,研究人員開展了深入的研究[10-11]��。結(jié)果表明���,TiCxO1?x的溶解效率取決于 C/O 比例[12]���,適當(dāng)調(diào)節(jié)TiCxO1?x的組成和電解條件可以維持穩(wěn)定的電解溶出過程,并在陰極得到氧和碳含量低的金屬鈦�。

目前,USTB工藝已經(jīng)完成了中試規(guī)模的試驗(yàn)��。

3��、 鈦的減量使用技術(shù)

3.1 熱機(jī)復(fù)合工程

熱機(jī)復(fù)合工程�,通常指在高溫下通過真空焊接組坯,經(jīng)加熱軋制使基材和覆材實(shí)現(xiàn)良好冶金結(jié)合的生產(chǎn)工藝[13]��。相比爆炸復(fù)合�,熱機(jī)復(fù)合具有較高的生產(chǎn)效率、低污染、低能耗���,且可生產(chǎn)寬薄覆層的金屬?gòu)?fù)合板��。從復(fù)合板的發(fā)展趨勢(shì)上來(lái)看���,生產(chǎn)覆層更薄、板面尺寸更大的金屬?gòu)?fù)合板將是未來(lái)的研究方向��。采用熱機(jī)復(fù)合正好可以滿足這一要求�。熱機(jī)復(fù)合工程技術(shù)的優(yōu)勢(shì)在于其生產(chǎn)效率高、設(shè)備成本較低���,與目前鈦鋼復(fù)合板生產(chǎn)最常用的爆炸復(fù)合相比�,對(duì)環(huán)境的影響較小�,是目前最有望取代爆炸復(fù)合的鈦鋼復(fù)合技術(shù)。

熱機(jī)復(fù)合的工藝流程一般為除銹��、材料的組坯��、抽取真空���、預(yù)熱和軋制[14-15]�。由于軋制通常在高溫下進(jìn)行,而鈦金屬極易在高溫下發(fā)生氧化���,弱化材料的力學(xué)性能[16]���,因此鈦鋼復(fù)合板在軋制之前需要先進(jìn)行組坯和抽真空���,以抑制鈦鋼結(jié)合界面的氧化[17]��。

3.2 激光熔覆技術(shù)

激光熔覆技術(shù)利用高能量激光束在基材表面熔化并沉積鈦合金粉末或鈦金屬���,形成致密的鈦合金涂層。激光熔覆技術(shù)在制造過程中能夠精確控制涂層的厚度�、硬度等性能。通過該技術(shù)���,可以在鋼表面制備出結(jié)合性能良好的鈦合金涂層���,與熱機(jī)復(fù)合相比,激光熔覆技術(shù)流程更短�,但生產(chǎn)效率較低,適合對(duì)鈦鋼復(fù)合結(jié)構(gòu)裝備部件鋼材暴露的地方進(jìn)行耐蝕性補(bǔ)強(qiáng)�,避免因鋼材暴露發(fā)生電偶腐蝕。

在鋼表面激光熔覆制備鈦合金涂層主要分為預(yù)制法和送粉法。激光熔覆過程通常在保護(hù)氣下進(jìn)行��。預(yù)制法要預(yù)先在鋼表面預(yù)制一層鈦粉��,通過激光束的作用將表面的鈦粉熔融并與鋼基體形成冶金結(jié)合�,然而在熔覆過程中預(yù)制的粉末受保護(hù)氣流影響,容易造成局部缺陷[18]��。因此�,研究者逐漸聚焦于同步送粉法來(lái)在鋼表面制備鈦合金涂層,通過改變關(guān)鍵工藝參數(shù) (激光功率�、熔覆速度、送粉速率等) 對(duì)涂層內(nèi)的組織和成分及裂紋等進(jìn)行調(diào)控��,可以提高涂層的力學(xué)性能和耐蝕性能[19-21]�。同時(shí),研究人員也通過金屬中間層���,如Cu�、Ni等來(lái)阻止C��、Fe和Ti的擴(kuò)散�,抑制結(jié)合界面脆性相的生成[22, 23]。

3.3 超聲復(fù)合技術(shù)

超聲復(fù)合技術(shù)���,亦稱超聲增材制造技術(shù)��,是通過高頻超聲波與外力作用相結(jié)合��,在鋼表面制備鈦覆層的創(chuàng)新方法���。這項(xiàng)技術(shù)通過超聲波的高頻振動(dòng)促進(jìn)鈦覆層在基材表面的快速沉積�,同時(shí)外力的施加有助于強(qiáng)化層間結(jié)合��,改善復(fù)合層的致密性和性能���。超聲復(fù)合技術(shù)的優(yōu)勢(shì)在于其能夠在較低的溫度下進(jìn)行,無(wú)需復(fù)雜的熱處理工藝�,且操作簡(jiǎn)便、成本較低�,非常適合海洋設(shè)備中鈦合金的應(yīng)用。

相比激光�、等離子束等高能束流增材制造工藝,超聲復(fù)合技術(shù)有以下特點(diǎn):①在原材料的選用上�,超聲復(fù)合選用一定厚度的金屬箔帶,材料易選?。虎谠诃h(huán)境保護(hù)方面���,超聲復(fù)合過程中無(wú)強(qiáng)光��、廢氣等污染廢棄物產(chǎn)生���,并且過程中能耗低���,更加節(jié)能環(huán)保;③超聲復(fù)合為固相連接���,制備過程速度快��,固結(jié)時(shí)積累的熱量較低且散熱快��。

4 ��、未來(lái)方向及挑戰(zhàn)

如何降低鈦的應(yīng)用成本是未來(lái)海洋鈦合金發(fā)展的重點(diǎn)�,相關(guān)人員探索研究了許多新方法以降低鈦的應(yīng)用成本��。鈦的低成本提取技術(shù)和減量使用技術(shù)是有望大幅降低鈦合金應(yīng)用成本的兩大關(guān)鍵方向���。

首先在鈦的提取方面�,目前工業(yè)上主要采用Kroll法�,其生產(chǎn)流程復(fù)雜��,生產(chǎn)成本高�,無(wú)法滿足海洋工程裝備領(lǐng)域?qū)Φ统杀锯伒钠惹行枨?�,F(xiàn)FC工藝���、OS 工藝和 USTB 工藝是目前最有望取代Kroll法的鈦的提取新技術(shù)���,具有工藝簡(jiǎn)單、能耗低等優(yōu)點(diǎn)��,但想要實(shí)現(xiàn)大范圍的工業(yè)化生產(chǎn)�,仍有很多關(guān)鍵技術(shù)問題尚待解決��。FFC工藝和OS工藝可以直接使用 TiO2為原料��,生產(chǎn)周期短���、工藝流程簡(jiǎn)單���,但目前仍存在電流效率過低的問題,除了尋求性能更優(yōu)越的熔鹽體系外��,還需要在改善陰極的設(shè)計(jì)、優(yōu)化電解槽結(jié)構(gòu)等方面進(jìn)行更深入的研究��。USTB 工藝可以實(shí)現(xiàn)金屬鈦的高效制備�,已完成中試化試驗(yàn),但大型可溶性陽(yáng)極的工業(yè)化制備等問題有待進(jìn)一步解決���。

在鈦的減量使用方面�,鈦的熱機(jī)復(fù)合技術(shù)已經(jīng)較為成熟�,目前鈦鋼復(fù)合板的市場(chǎng)價(jià)格已經(jīng)接近不銹鋼,在海洋工程裝備領(lǐng)域具有廣闊的應(yīng)用前景��,但目前從材料到裝備的關(guān)鍵環(huán)節(jié)還未打通�,需進(jìn)一步解決鈦鋼復(fù)合材料在海洋工程裝備領(lǐng)域應(yīng)用存在的焊接、電偶腐蝕等問題��。此外��,以激光熔覆���、超聲復(fù)合為代表的鈦鋼復(fù)合新技術(shù)�,可以在一些復(fù)雜的鋼結(jié)構(gòu)表面制備鈦覆層��,在一定程度上解決了熱機(jī)復(fù)合的不足���,但其生產(chǎn)效率較低�,激光熔覆鈦覆層內(nèi)部易產(chǎn)生裂紋等缺陷,仍需進(jìn)一步優(yōu)化工藝��。

5 �、發(fā)展建議

中國(guó)鈦資源儲(chǔ)量豐富,位居世界第一��。鈦合金是最耐海水腐蝕的金屬材料之一�,是制造海洋工程裝備的戰(zhàn)略性優(yōu)勢(shì)材料,但由于鈦合金成本高���,設(shè)計(jì)端常常將其排除在外�,這不僅限制了鈦合金在海洋領(lǐng)域的應(yīng)用�,也導(dǎo)致海洋裝備維護(hù)成本增加,高端化也受到一定阻礙���。

在鈦合金服役性能評(píng)價(jià)方面,中國(guó)由于應(yīng)用鈦合金時(shí)間較短��,相關(guān)研究分散且服役性能數(shù)據(jù)不全面���。整體來(lái)看���,研究的系統(tǒng)性不足��,導(dǎo)致中國(guó)鈦合金裝備設(shè)計(jì)和應(yīng)用缺乏可靠依據(jù)�,進(jìn)而使安全余量過高�,進(jìn)一步推高了鈦合金的應(yīng)用成本。如何降低鈦在海洋工程裝備領(lǐng)域的應(yīng)用成本是海洋鈦合金發(fā)展的長(zhǎng)期命題��。相比鈦合金強(qiáng)國(guó)��,中國(guó)鈦合金研究歷史較短�,在基礎(chǔ)理論研究和產(chǎn)業(yè)化上存在明顯差距。一方面���,鈦合金應(yīng)用成本高�,難以滿足中國(guó)工業(yè)高質(zhì)量發(fā)展需求��;另一方面���,中國(guó)在海洋鈦合金研究和應(yīng)用領(lǐng)域投入不足���,缺乏技術(shù)壁壘較高的產(chǎn)品和技術(shù),需加強(qiáng)海洋鈦鋼復(fù)合材料應(yīng)用基礎(chǔ)研究,開展產(chǎn)品應(yīng)用研究��,加強(qiáng)統(tǒng)籌協(xié)調(diào)��,建立鈦合金材料新技術(shù)與海洋應(yīng)用交叉融合的創(chuàng)新機(jī)制�,最終建立系統(tǒng)的研究和評(píng)價(jià)體系。

5.1 加強(qiáng)海洋鈦鋼復(fù)合材料應(yīng)用基礎(chǔ)研究

基礎(chǔ)研究是科技創(chuàng)新的根基和源泉��。深化基礎(chǔ)研究意味著不斷加強(qiáng)對(duì)海洋鈦合金領(lǐng)域基礎(chǔ)科學(xué)問題的探索�,提升海洋鈦合金生產(chǎn)加工技術(shù)科學(xué)研究的深度和廣度,能夠?yàn)楹Q筲伜辖痤I(lǐng)域的應(yīng)用研究提供堅(jiān)實(shí)的理論基礎(chǔ)�。以重大工程應(yīng)用為牽引,建議材料生產(chǎn)單位��、產(chǎn)品應(yīng)用單位及相關(guān)科研單位圍繞鈦的低成本提取和鈦的減量使用兩個(gè)層面聯(lián)合攻關(guān)�,構(gòu)建海洋鈦鋼復(fù)合材料應(yīng)用技術(shù)體系。

5.2 以系統(tǒng)化為導(dǎo)向���,加速鈦鋼復(fù)合結(jié)構(gòu)裝備產(chǎn)品研發(fā)

由于成本高昂���,很多海洋工程裝備企業(yè)在產(chǎn)品設(shè)計(jì)時(shí)就將鈦排除在外。通過鈦鋼復(fù)合雖然在很大程度上降低了鈦的應(yīng)用成本��,但需在設(shè)計(jì)之初就要考慮異種金屬帶來(lái)的電偶腐蝕問題���。也就是說(shuō)��,使用鈦鋼復(fù)合材料的同時(shí)��,需保證所有可能與海水或者海洋大氣接觸的鋼要有鈦覆層保護(hù)���,避免鋼的暴露,同時(shí)還應(yīng)考慮鈦鋼復(fù)合材料之間的焊接問題���。建議以大型化��、特殊環(huán)境應(yīng)用為導(dǎo)向��,開展鈦鋼復(fù)合材料焊接技術(shù)研究���,推動(dòng)行業(yè)技術(shù)升級(jí)。以系統(tǒng)化為導(dǎo)向�,建議加快鈦鋼復(fù)合材料制備?機(jī)械加工?裝配總成的產(chǎn)業(yè)鏈建設(shè),完善相關(guān)配套設(shè)施及服務(wù)�,大力開發(fā)鈦鋼復(fù)合材料的生產(chǎn)制備技術(shù),加快海洋鈦鋼復(fù)合材料制造技術(shù)規(guī)范的建設(shè)���。

5.3 設(shè)立海洋鈦鋼復(fù)合材料研究中心��,加強(qiáng)統(tǒng)籌協(xié)調(diào)

在沿海省市設(shè)立海洋鈦鋼復(fù)合材料研究中心���,構(gòu)建以應(yīng)用為目標(biāo)導(dǎo)向的國(guó)家級(jí)海洋材料研發(fā)應(yīng)用體系��,綜合海洋材料科學(xué)���、技術(shù)、產(chǎn)業(yè)��、應(yīng)用等要素���,統(tǒng)籌制定海洋材料科技發(fā)展頂層規(guī)劃�。充分利用和調(diào)動(dòng)社會(huì)資源�,發(fā)揮地方政府和企業(yè)的資金投入作用,積極探索多渠道��、多元化的投融資機(jī)制���。加強(qiáng)人才隊(duì)伍建設(shè)�,堅(jiān)持自主培養(yǎng)和人才引進(jìn)相結(jié)合���,打造一批優(yōu)秀科研創(chuàng)新團(tuán)隊(duì)和領(lǐng)軍人才��。按照“統(tǒng)籌��、共建�、整合��、共享”的原則���,加快海洋材料研發(fā)�,服務(wù)海洋重大工程���。

5.4 建立鈦鋼復(fù)合材料新技術(shù)與海洋應(yīng)用交叉融合的創(chuàng)新機(jī)制

設(shè)立海洋鈦鋼復(fù)合材料專項(xiàng)發(fā)展規(guī)劃���,在專項(xiàng)指南、項(xiàng)目確立等過程中明確鈦鋼復(fù)合材料與海洋應(yīng)用的密切關(guān)系��。堅(jiān)持海洋材料必須下海的原則�,海洋鈦鋼復(fù)合材料在海洋裝備應(yīng)用中不斷檢驗(yàn)、提高���。加快推動(dòng)鈦鋼復(fù)合材料技術(shù)與海洋工程的交叉融合��,促進(jìn)海洋科技整體水平的跨越提升��。

6�、 結(jié)束語(yǔ)

21世紀(jì)被稱為“海洋的世紀(jì)”。海洋空間與資源不僅已成為世界軍事和經(jīng)濟(jì)競(jìng)爭(zhēng)日益激烈的重要領(lǐng)域���,而且將成為人類賴以生存��、社會(huì)得以發(fā)展�、瀕海國(guó)家持續(xù)安泰昌盛的戰(zhàn)略空間和基地�。因此,必須著眼全球新一輪科技革命和產(chǎn)業(yè)變革的新趨勢(shì)�、新方向,超前布局海洋戰(zhàn)略性產(chǎn)業(yè)���,增強(qiáng)控制海洋�、維護(hù)海洋權(quán)益和領(lǐng)海完整的綜合制海能力與開發(fā)利用海洋空間的能力���。鈦合金被譽(yù)為“海洋金屬”��,如何降低鈦合金在海洋領(lǐng)域的應(yīng)用成本是未來(lái)海洋工程裝備材料發(fā)展的關(guān)鍵課題���。大力發(fā)展鈦的低成本提取技術(shù)和鈦鋼復(fù)合技術(shù),有望實(shí)現(xiàn)鈦在海洋領(lǐng)域的大規(guī)模應(yīng)用�,從而提升海洋工程裝備制造業(yè)的創(chuàng)新能力和國(guó)際競(jìng)爭(zhēng)力�。

參考文獻(xiàn)

[1] 韓恩厚, 陳建敏, 宿彥京, 等. 海洋工程材料和結(jié)構(gòu)的腐蝕與防護(hù)[M]. 北京: 化學(xué)工業(yè)出版社, 2017.

Han E H, Chen J M, Su Y J, et at. Corrosion and protec‐tion for marine, offshore and coastal structures[M]. Bei‐jing: Chemical Industry Press, 2017. (in Chinese)

[2] 常輝. 海洋工程鈦金屬材料[M]. 北京: 化學(xué)工業(yè)出版社, 2017.

Chang H. Titanium alloys of marine applications[M]. Beijing: Chemical Industry Press, 2017. (in Chinese)

[3] Okabe T H, Oda T, Mitsuda Y. Titanium powder produc‐tion by preform reduction process (PRP) [J]. Journal of Alloys and Compounds, 2004, 364(1/2): 156-163.

[4] Chen G Z, Fray D J, Farthing T W. Direct electrochemi‐cal reduction of titanium dioxide to titanium in molten calcium chloride[J]. Nature, 2000, 407(6802): 361-364.

[5] Schwandt C, Fray D J. Determination of the kinetic path‐way in the electrochemical reduction of titanium dioxidein molten calcium chloride[J]. Electrochimica Acta, 2005, 51(1): 66-76.

[6] Schwandt C, Alexander D T L, Fray D J. The electrodeoxidationof porous titanium dioxide precursors in mol‐ten calcium chloride under cathodic potential control[J]. Electrochimica Acta, 2009, 54(14): 3819-3829.

[7] Schwandt C, Doughty G R, Fray D J. The FFCCambridgeprocess for titanium metal winning[J]. Key Engineering Materials, 2010, 436: 13-25.

[8] Ono K, Suzuki R O. A new concept for producing Ti sponge: Calciothermic reduction[J]. Journal of Manage‐ment, 2002, 54(2): 59-61.

[9] Suzuki R O, Fukui S. Reduction of TiO2 in molten CaCl2 by Ca deposited during CaO electrolysis[J]. Materials Transactions, 2004, 45(5): 1665-1671.

[10] Jiao S Q, Zhu H M. Novel metallurgical process for tita‐nium production[J]. Journal of Materials Research, 2006, 21(9): 2172-2175.

[11] Jiao S Q, Ning X H, Huang K, et al. Electrochemical dis‐solution behavior of conductive TiCxO1-x solid solutions[J]. Pure and Applied Chemistry, 82(8): 1691-1699.

[12] Ning X H, Xiao J S, Jiao S Q, et al. Anodic dissolution of titanium oxycarbide TiCxO1-x with different O/C ratio[J]. Journal of the Electrochemical Society, 2019, 166(2): E22-E28.

[13] Guo X W, Ren Z K, Ma X B, et al. Effect of temperature and reduction ratio on the interface bonding properties of TC4/304 plates manufactured by EA rolling[J]. Journal of Manufacturing Processes, 2021, 64: 664-673.

[14] Shi C G, Yang X, Shi H S, et al. Manufacturing process and interface properties of vacuum rolling large-area titanium-steel cladding plate[J]. Russian Journal of NonFerrousMetals, 2019, 60(2): 152-161.

[15] Yu C, Qi Z C, Yu H, et al. Microstructural and mechani‐cal properties of hot roll bonded titanium alloy/low car‐bon steel plate[J]. Journal of Materials Engineering and Performance, 2018, 27(4): 1664-1672.

[16] Li B X, He W J, Chen Z J, et al. Evolution of interface and collaborative deformation between Ti and steel dur‐ing hot roll bonding[J]. Materials Characterization, 2020, 164: 110354, doi: 10. 1016/j. matchar. 2020. 110354.

[17] Yang X, Shi C G, Fang Z H, et al. Application counter‐measures of the manufacturing processes of titaniumsteelcomposite plates[J]. Materials Research Express,

2019, 6(2): 26519, doi: 10. 1088/2053-1591/aaebf0.

[18] Yang J L, Li X, Yao H B, et al. Interfacial features of stainless steel/titanium alloy multi-metal fabricated by la‐ser additive manufacturing[J]. Acta Metallurgica Sinica (English Letters), 2022, 35(8): 1357-1364.

[19] Ma W, Xu X, Xie Y S, et al. Microstructural evolution and anti-corrosion properties of laser cladded Ti based coating on Q235 steel[J]. Surface and Coatings Technol‐ogy, 2024, 477: 130383, doi: 10. 1016/j. surfcoat. 2024.130383.

[20] Gao W, Wang S C, Hu K K, et al. Effect of laser clad‐ding speed on microstructure and properties of titanium alloy coating on low carbon steel[J]. Surface and Coat‐ings Technology, 2022, 451: 129029, doi: 10. 1016/j. surf‐coat. 2022. 129029.

[21] Hu K K, Jiang X Z, Yu H Y, et al. Solidification and cor‐rosion mechanisms: A novel metallurgical bonding Ti6Al-4V coating on mild steel[J]. Surface and Coatings Technology, 2024, 476: 130258, doi: 10. 1016/j. surfcoat.2023. 130258.

[22] Hu K K, Tian Y X, Jiang X Z, et al. Microstructure regu‐lation and performance of titanium alloy coating with Ni interlayer on the surface of mild steel by laser cladding[J]. Surface and Coatings Technology, 2024, 487: 130939, doi: 10. 1016/j. surfcoat. 2024. 130939.

[23] Gao W, Wang S C, Si J J, et al. Laser cladding of tita‐nium alloy coating on low carbon steel via Cu interlayer[J]. Materials Science Forum, 2022, 1071: 80-90.

無(wú)相關(guān)信息