一����、材料特性與氯堿工況適配性

1、合金設(shè)計(jì)與腐蝕機(jī)制

元素協(xié)同作用:TA10(Ti-0.3Mo-0.8Ni)通過(guò)添加鉬(Mo)和鎳(Ni)�,形成致密鈍化膜(MoO?2?復(fù)合層),顯著抑制Cl?滲透��,臨界點(diǎn)蝕溫度(CPT)達(dá)95℃�����,較TA2(65℃)提升46%�����。

氫脆抑制:Ni元素將氫擴(kuò)散系數(shù)降至1.2×10?1? m2/s(TA2為4.5×10?1? m2/s)�,在含H?S酸性環(huán)境中抗氫致開(kāi)裂(HIC)能力提升275%�����。

2�����、極端環(huán)境性能邊界

| 工況參數(shù) | TA10極限值 | 對(duì)比材料極限(TA2/316L) |

| Cl?濃度 | ≤45%(動(dòng)態(tài)流動(dòng)) | TA2: ≤25%;316L: ≤10% |

| 溫度(濕態(tài)) | 120℃(長(zhǎng)期) | TA2: 80℃��;316L: 60℃ |

| 流速(氣液兩相流) | ≤3m/s | TA2: ≤1.5m/s�;316L: ≤1m/s |

二、核心性能優(yōu)勢(shì)

1����、耐腐蝕性能數(shù)據(jù)對(duì)比

| 腐蝕場(chǎng)景 | TA10腐蝕速率(mm/a) | TA2/316L腐蝕速率 | 優(yōu)勢(shì) |

| 40% NaCl, 80℃ | <0.001 | TA2: 0.002;316L: >0.1 | 點(diǎn)蝕風(fēng)險(xiǎn)降低80% |

| 10% HCl沸騰溶液 | 0.012 | TA2: 0.06����;316L: 完全溶解 | 壽命延長(zhǎng)5倍 |

| 濕氯氣(120℃, 含ClO?) | 無(wú)SCC(10年驗(yàn)證) | 316L: 3年內(nèi)應(yīng)力腐蝕開(kāi)裂 | 抗SCC能力行業(yè)領(lǐng)先 |

2、力學(xué)性能適配性

| 參數(shù) | TA10指標(biāo) | 氯堿設(shè)備要求 | 匹配度 |

| 抗拉強(qiáng)度(MPa) | 520-620 | ≥480(高壓管道) | 超30% |

| 疲勞強(qiáng)度(MPa) | 260(10?次循環(huán)) | ≥200(頻繁啟停設(shè)備) | 超30% |

| 延伸率(%) | 18-25 | ≥15(復(fù)雜成型需求) | 超20% |

三��、典型應(yīng)用場(chǎng)景與技術(shù)方案

1�����、電解槽陽(yáng)極保護(hù)系統(tǒng)

挑戰(zhàn):85℃高濃度Cl?/ClO??混合液�����,電化學(xué)腐蝕+沖刷����。

解決方案:

結(jié)構(gòu)優(yōu)化:蜂窩狀多孔TA10管(孔隙率35%)���,電流密度分布均勻性偏差<5%(傳統(tǒng)管式結(jié)構(gòu)>15%)。

焊接工藝:真空電子束焊(真空度≤5×10?3 Pa)�,焊縫沖擊韌性≥45J(-20℃測(cè)試)。

案例:萬(wàn)華化學(xué)60萬(wàn)噸/年離子膜裝置�����,槽電壓穩(wěn)定在2.95V±0.03V�����,電耗降低18kWh/噸堿��。

2��、氯氣冷卻器

挑戰(zhàn):120℃濕氯氣含HCl�、ClO?����,傳統(tǒng)石墨換熱器易脆裂。

解決方案:

波紋管設(shè)計(jì):波高3mm/波距12mm���,傳熱系數(shù)提升至4800 W/(m2·K)���,較光管提高65%�。

表面處理:內(nèi)壁激光熔覆Ti-6Al-4V層(0.3mm)���,抗沖刷腐蝕壽命延長(zhǎng)3倍���。

效益:年節(jié)水3.5萬(wàn)噸(10萬(wàn)噸級(jí)裝置),維護(hù)成本降低70%��。

四�����、工程選型與制造關(guān)鍵技術(shù)

1���、選型決策矩陣

| 工況優(yōu)先級(jí) | 推薦材料 | 關(guān)鍵依據(jù) |

| Cl?>30%且溫度>100℃ | TA10 | 唯一滿(mǎn)足SCC和點(diǎn)蝕雙重要求的材料 |

| 含H?S/SO?酸性冷凝液 | TA10 | 抗氫脆能力優(yōu)于哈氏合金 |

| 高流速?zèng)_刷(>5m/s) | TA10+熔覆層 | 表面強(qiáng)化后耐沖刷性提升3倍 |

2�����、制造工藝規(guī)范

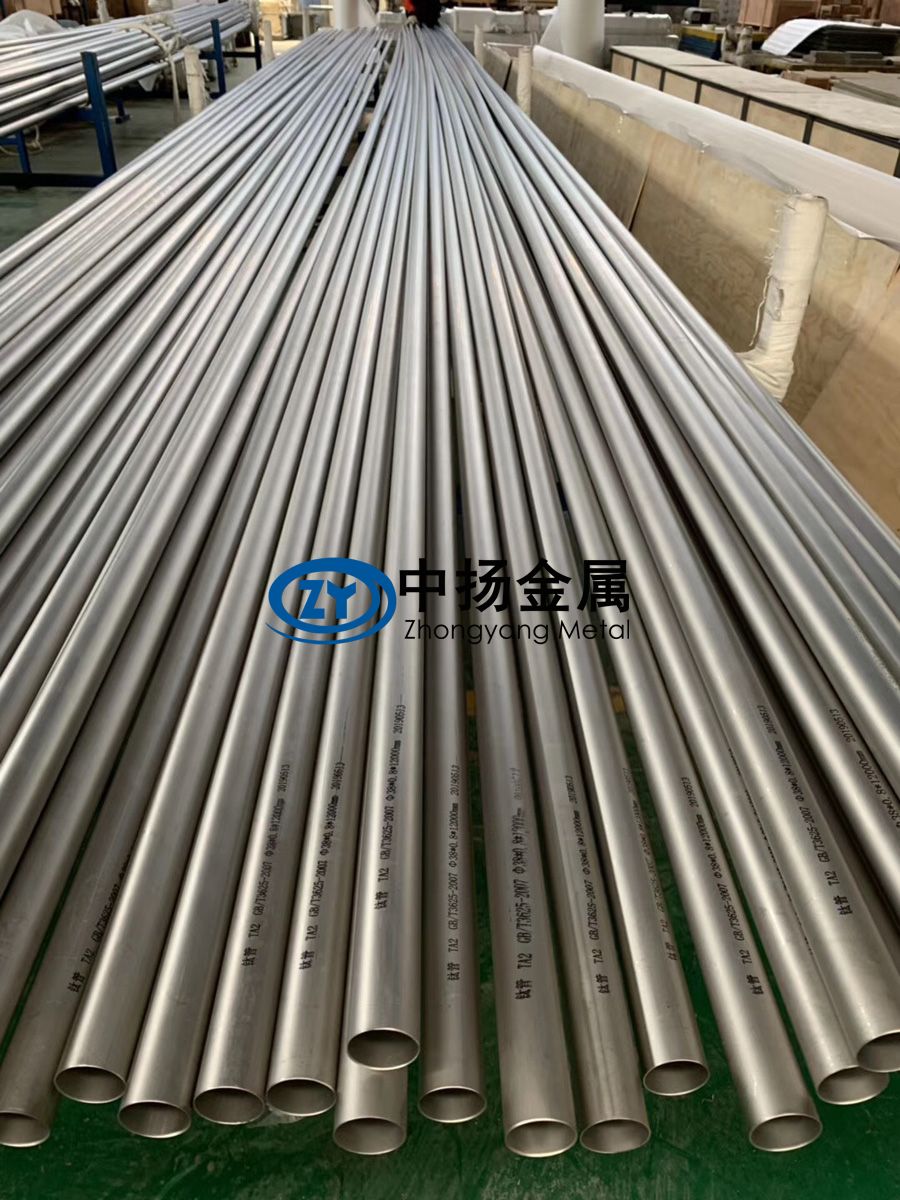

成型技術(shù):

冷旋壓成型:壁厚公差±0.05mm����,橢圓度<0.2%(ISO 1127標(biāo)準(zhǔn))��。

熱成型溫度:650-750℃(避免β相脆化,控溫精度±10℃)�。

焊接檢測(cè):

100%渦流檢測(cè)(GB/T 12969.1),缺陷允許值≤0.3mm�����。

殘余應(yīng)力控制:X射線(xiàn)衍射法(XRD)確保表面應(yīng)力≤0.2σs�。

五、經(jīng)濟(jì)效益與行業(yè)趨勢(shì)

1���、全生命周期成本對(duì)比(以DN200管道為例)

| 材料 | 初始成本(萬(wàn)元/km) | 10年總成本(萬(wàn)元) | 性?xún)r(jià)比指數(shù) |

| TA10鈦管 | 380 | 465 | 1.0(基準(zhǔn)) |

| 哈氏合金C276 | 620 | 1340 | 2.9 |

| 增強(qiáng)PP | 85 | 1145 | 2.5 |

2��、行業(yè)滲透率與趨勢(shì)

數(shù)據(jù):2023年全球80萬(wàn)噸級(jí)以上氯堿裝置中���,TA10使用率達(dá)78%(ACI數(shù)據(jù))��,較2018年提升40%����。

驅(qū)動(dòng)因素:

碳中和政策:TA10的長(zhǎng)壽命特性減少設(shè)備更換碳排放(每公里管道全周期減排12噸CO?)。

工藝升級(jí):綠氫-氯堿耦合工藝需求����,TA10在100℃/6MPa超臨界氯化物環(huán)境中性能優(yōu)勢(shì)顯著���。

六、技術(shù)創(chuàng)新與未來(lái)方向

1��、材料改性突破

納米強(qiáng)化:添加0.3%碳納米管(CNT)����,抗拉強(qiáng)度提升至680MPa,延伸率保持18%��。

智能涂層:等離子電解氧化(PEO)生成50μm TiO?/Al?O?復(fù)合膜����,耐鹽酸腐蝕性提升80%。

2����、數(shù)字化與智能化

數(shù)字孿生:基于多物理場(chǎng)模型預(yù)測(cè)腐蝕速率,誤差從±6個(gè)月縮至±15天�����。

實(shí)時(shí)監(jiān)測(cè):植入式光纖傳感器監(jiān)測(cè)應(yīng)力與腐蝕����,預(yù)警準(zhǔn)確率>95%�����。

TA10鈦管通過(guò) “成分優(yōu)化-結(jié)構(gòu)創(chuàng)新-數(shù)字賦能” 三位一體技術(shù)路線(xiàn)���,在氯堿化工中確立了不可替代的地位。其耐蝕邊界已擴(kuò)展至 180℃/45% Cl?����,全生命周期成本較傳統(tǒng)材料降低35%-50%。未來(lái)�����,隨著 綠氫氯堿一體化 和 超臨界氯化物工藝 的普及��,TA10將成為化工高端裝備升級(jí)的核心材料����,推動(dòng)行業(yè)向高效���、低碳���、智能化方向跨越�����。

相關(guān)鏈接