引言

緊固件是一種量大面廣的基礎(chǔ)性元件�����,憑借其產(chǎn)品種類多�����、性價(jià)比高�����、拆裝簡(jiǎn)單方便�����、利于檢修�����、互換性好�����、可以增加預(yù)緊力防松等優(yōu)勢(shì),廣泛應(yīng)用于包括汽車在內(nèi)的各種機(jī)械產(chǎn)品和裝備[1]�����。據(jù)統(tǒng)計(jì)�����,在一部轎車上平均每車用緊固件約為3 500 個(gè)�����,種類大概500 種�����。一顆小小的螺栓幾乎微乎其微�����,但本身作用非常大�����,根據(jù)最近公布的數(shù)據(jù)�����,汽車行業(yè)23%的維修問題是由緊固件松脫引起的�����,12%的新車存在螺紋緊固件松緊度不達(dá)標(biāo)的問題�����,可見汽車緊固件對(duì)整車品質(zhì)和可靠性有很重要的影響�����。

汽車鈦緊固件(鈦合金螺絲)按照其使用的重要程度可分為關(guān)鍵緊固件�����、重要緊固件和一般緊固件�����。關(guān)鍵緊固件和重要緊固件起著連接汽車關(guān)鍵部位的作用�����,一旦失效直接影響汽車的功能和安全性,如零件功能下降或者喪失�����、汽車安全性能降低等[2]�����。緊固件出現(xiàn)問題的原因是多方面的�����,對(duì)緊固件產(chǎn)品常見的問題及預(yù)防措施的研究�����,是緊固件制造企業(yè)和使用單位面臨的重要問題�����,同時(shí)也具有較高的工程實(shí)用價(jià)值[3]�����。

1 �����、汽車緊固件常見的質(zhì)量問題及預(yù)防措施

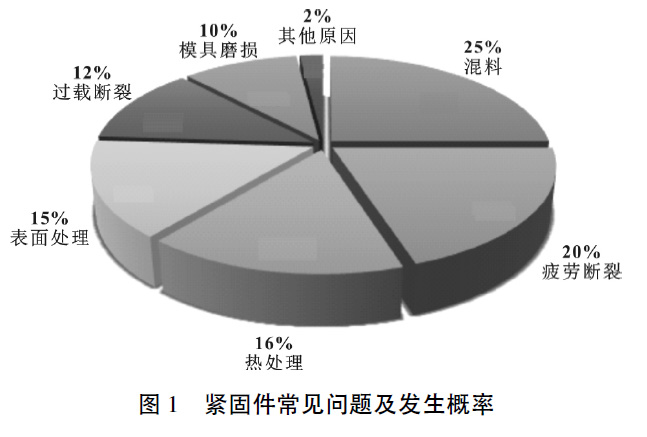

在汽車生產(chǎn)和使用過程中�����,因緊固件失效而導(dǎo)致的問題頻次相對(duì)較高�����,通過走訪調(diào)研國(guó)內(nèi)多家汽車主機(jī)廠�����,對(duì)汽車緊固件在裝車前�����、裝車時(shí)和裝車使用后出現(xiàn)的失效模式和發(fā)生頻次進(jìn)行統(tǒng)計(jì)分析�����,并根據(jù)緊固件失效原因進(jìn)行了相應(yīng)分類�����。緊固件常見問題及發(fā)生概率如圖1 所示。

根據(jù)多家汽車主機(jī)廠數(shù)據(jù)統(tǒng)計(jì)發(fā)現(xiàn)�����,汽車緊固件常見的失效類型為混料問題�����、疲勞斷裂�����、熱處理問題�����、表面處理問題�����、過載斷裂等形式�����。

1.1 混料問題

緊固件混料是指兩種或兩種以上的緊固件產(chǎn)品,因各種異常因素影響�����,導(dǎo)致產(chǎn)品相互混淆的情況�����?����;炝蠁栴}是一種比較低級(jí)的問題�����,對(duì)于很多緊固件生產(chǎn)廠家來說�����,卻又是一個(gè)很常見�����,但又難以完全控制的問題�����。汽車緊固件因?yàn)榛炝蠁栴}�����,對(duì)于客戶來說�����,輕則造成線邊缺料�����、汽車生產(chǎn)線中斷�����,重則導(dǎo)致汽車召回返工; 而對(duì)于緊固件廠家來說�����,需要對(duì)客戶端和自己庫(kù)存件進(jìn)行返工�����,如有需要,還得加急生產(chǎn)客戶急缺的某種緊固件�����,這樣既使廠家形象受損�����,又需耗費(fèi)大量的人力和財(cái)力�����。

引起緊固件混料的原因主要有:

( 1) 原材料因?yàn)橐?guī)格相似或者標(biāo)示錯(cuò)誤�����,導(dǎo)致發(fā)錯(cuò)或者用錯(cuò)料�����。

( 2) 廠家在緊固件生產(chǎn)或委外加工過程中�����,因?yàn)檎{(diào)機(jī)或者相鄰工序相應(yīng)半成品未清理干凈導(dǎo)致混料�����。

( 3) 緊固件成品在包裝�����、儲(chǔ)存或者外發(fā)過程中�����,因?yàn)楣芾聿划?dāng)造成混料�����。

針對(duì)以上原因�����,結(jié)合工作經(jīng)驗(yàn)�����,可以采取以下預(yù)防措施:

( 1) 所有的緊固件原材料標(biāo)識(shí)必須清楚明確; 規(guī)格相近的原材料不能放在相鄰的位置; 領(lǐng)取原材料時(shí)�����,要嚴(yán)格按照《領(lǐng)料單》對(duì)原材料材質(zhì)及規(guī)格的要求,防止領(lǐng)料錯(cuò)誤�����。

( 2) 緊固件制造現(xiàn)場(chǎng)按照工藝流程進(jìn)行規(guī)范劃分�����,原材料存放區(qū)�����、待檢區(qū)�����、合格品區(qū)�����、廢品區(qū)使用不同顏色的筐料筐并按劃分好的區(qū)域采取定制管理�����,定期進(jìn)行現(xiàn)場(chǎng)5S 檢查�����。

每個(gè)品種�����、每個(gè)批次及每個(gè)料筐均需要采用工藝流轉(zhuǎn)卡進(jìn)行標(biāo)識(shí)和追溯�����。工藝流轉(zhuǎn)卡內(nèi)容應(yīng)包含原材料牌號(hào)�����、爐號(hào)�����、產(chǎn)品名稱�����、圖號(hào)�����、生產(chǎn)批次號(hào)、日期�����、操作者簽字�����、檢驗(yàn)記錄�����、檢驗(yàn)員簽字等詳細(xì)信息�����,以便隨時(shí)可以進(jìn)行追溯�����。產(chǎn)品周轉(zhuǎn)過程中�����,必須檢查料筐是否清理干凈�����,必要時(shí)空筐倒置擺放�����。

( 3) 倉(cāng)庫(kù)存儲(chǔ)的所有產(chǎn)品�����,都要采用固定的包裝箱及包裝袋�����,包裝箱上標(biāo)有產(chǎn)品的詳細(xì)信息�����,如產(chǎn)品名稱�����、圖號(hào)�����、生產(chǎn)批次號(hào)、生產(chǎn)日期�����、包裝日期�����、包裝數(shù)量等; 每個(gè)料架都要進(jìn)行相應(yīng)的編號(hào)�����,并導(dǎo)入MES 系統(tǒng)中以便管理�����。

1.2 疲勞斷裂

疲勞斷裂是汽車緊固件常出現(xiàn)的質(zhì)量問題之一�����,疲勞斷裂時(shí)緊固件外觀沒有明顯的征兆�����,大多是在無預(yù)警且不可預(yù)期的情況下發(fā)生的�����,一旦發(fā)生將損失嚴(yán)重�����。很多緊固件在服役期間會(huì)承受拉-拉�����、拉-壓�����、彎曲�����、旋轉(zhuǎn)彎曲�����、扭轉(zhuǎn)彎曲等交變載荷的作用�����,在交變載荷作用下緊固件將會(huì)發(fā)生疲勞斷裂。緊固件發(fā)生疲勞斷裂的位置�����,一般集中在螺紋與螺桿交匯處�����、螺栓頭下R 角過渡處及螺紋嚙合的第一顆牙紋處�����,這些部位是緊固件的危險(xiǎn)截面�����,疲勞源常產(chǎn)生于此[4]�����。對(duì)發(fā)生疲勞斷裂的緊固件進(jìn)行失效分析發(fā)現(xiàn)�����,疲勞斷裂的原因往往和緊固件制造缺陷有關(guān)�����,如螺栓頭下R 角較小�����、過渡不平滑有折點(diǎn)�����、螺紋牙根處不圓滑�����、螺栓桿部表面缺陷等�����,除此之外�����,疲勞斷裂原因也與原材料�����、裝配連接不當(dāng)?shù)纫蛩赜嘘P(guān)系。

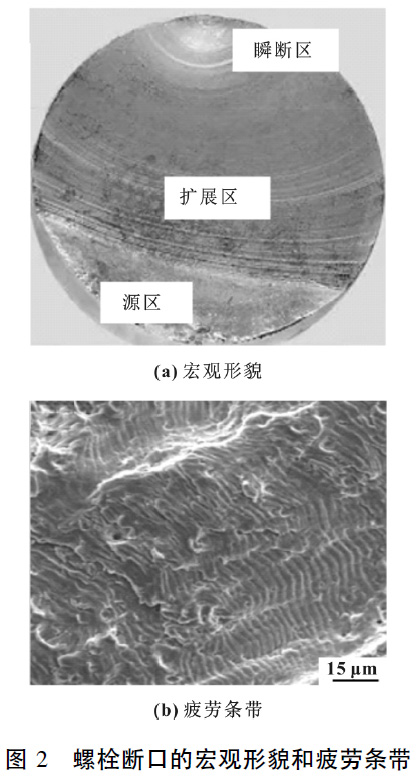

一般情況下�����,發(fā)生疲勞斷裂的緊固件宏觀斷口上沒有明顯的變形�����,呈現(xiàn)脆性斷口形貌�����,其典型形貌包括疲勞源區(qū)�����、擴(kuò)展區(qū)和瞬斷區(qū)[5]�����。某35CrMo 材質(zhì)10. 9 級(jí)高強(qiáng)度螺栓�����,因裝配預(yù)緊力不夠,導(dǎo)致其在使用期間受到一定次數(shù)交變載荷作用而發(fā)生疲勞斷裂�����,螺栓斷口的宏觀形貌和疲勞條帶如圖2 所示�����。

由圖2( a) 可知�����,疲勞斷口宏觀形貌包括疲勞源區(qū)�����、擴(kuò)展區(qū)和瞬斷區(qū)�����。疲勞源區(qū)有向外輻射的疲勞臺(tái)階和放射棱線�����,一般位于疲勞弧線的中心; 疲勞擴(kuò)展區(qū)斷面較平坦�����,斷口上最基本的宏觀特征是疲勞弧線�����,疲勞弧線的數(shù)量和間距主要與載荷的交變次數(shù)及交變應(yīng)力的振幅有關(guān); 瞬斷區(qū)面積大小取決于載荷的大小�����、材料的性質(zhì)及環(huán)境介質(zhì)等因素�����,瞬斷區(qū)面積較小�����,僅占整個(gè)斷面面積的20%左右�����,符合低應(yīng)力高周疲勞斷裂特征[6]�����。疲勞斷裂的主要微觀特征是疲勞條帶,其位于疲勞裂紋擴(kuò)展區(qū)�����,如圖2( b) 所示�����,該疲勞條帶屬于韌性疲勞條帶�����,是一系列基本平行且稍微彎曲的條紋�����,與裂紋擴(kuò)展方向基本垂直�����,理論上講�����,每一條疲勞條帶代表一次應(yīng)力循環(huán)�����,疲勞條帶在數(shù)量上與應(yīng)力

循環(huán)次數(shù)應(yīng)當(dāng)相等[7]�����。

通常情況下�����,可以采取如下措施預(yù)防疲勞斷裂:

( 1) 合理選擇緊固件材質(zhì)�����,避免原材料中存在氣孔�����、夾雜等缺陷�����,盡量選擇晶粒細(xì)化的材料�����,有助于提高疲勞強(qiáng)度。

( 2) 合理設(shè)計(jì)緊固件結(jié)構(gòu)�����,盡量減少應(yīng)力集中�����,適當(dāng)加大應(yīng)力集中處的圓角半徑�����,避免尖角�����,適當(dāng)加大危險(xiǎn)截面尺寸�����。

( 3) 改善加工工藝�����,降低零件表面粗糙度�����,盡量避免劃傷和剮痕等表面缺陷�����。

( 4) 采取諸如滾壓強(qiáng)化等表面強(qiáng)化措施�����,提高緊固件螺紋連接的疲勞強(qiáng)度�����。

1.3 熱處理問題

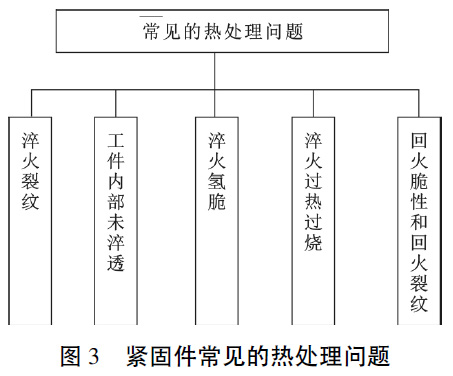

緊固件常見的熱處理問題如圖3 所示�����。

為了使汽車緊固件滿足一定的強(qiáng)度�����、硬度�����、塑性、韌性等綜合力學(xué)性能指標(biāo)�����,通常需要對(duì)8. 8 級(jí)以上的高強(qiáng)度汽車緊固件進(jìn)行熱處理�����。汽車緊固件的熱處理又稱調(diào)質(zhì)處理( 淬火+高溫回火) �����,原材料�����、爐內(nèi)溫度�����、爐內(nèi)氣氛�����、熱處理時(shí)間�����、淬火介質(zhì)等因素都會(huì)對(duì)熱處理產(chǎn)生影響[8]?����,F(xiàn)在絕大部分汽車緊固件的熱處理設(shè)備都是電子控制網(wǎng)帶式連續(xù)爐�����,加熱溫度�����、保溫時(shí)間�����、冷卻時(shí)間�����、加工量等參數(shù)都是按一定的工藝要求�����,進(jìn)行程序自動(dòng)控制。隨著熱處理設(shè)備越來越先進(jìn)�����,熱處理工藝越來越完善�����,現(xiàn)在大部分熱處理常見問題已得到很好解決�����。

經(jīng)統(tǒng)計(jì)�����,某主機(jī)廠螺紋緊固件的熱處理問題�����,絕大多數(shù)是因淬火裂紋引起的產(chǎn)品開裂或失效�����,淬火裂紋產(chǎn)生的原因復(fù)雜多樣�����,以下通過幾個(gè)典型的案例�����,探究幾種淬火裂紋產(chǎn)生的原因及預(yù)防措施�����。

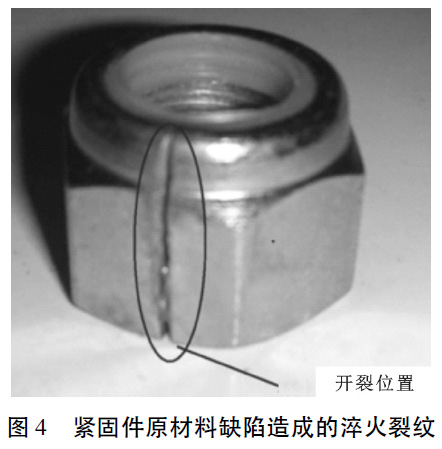

案例一: 緊固件原材料缺陷原因造成的淬火裂紋

圖4 為緊固件原材料缺陷造成的成品淬火裂紋�����。

原因分析: 緊固件原材料本身存在微裂紋�����,在熱處理過程中由于金屬晶格的分解與重組�����,以及急冷急熱引起的熱脹冷縮均會(huì)造成原材料微裂紋的大幅擴(kuò)展�����,從而使產(chǎn)品完全失效。

預(yù)防措施: ①原材料入庫(kù)檢驗(yàn)時(shí)采用低倍放大鏡抽樣檢查; ②嚴(yán)格控制原材料�����,進(jìn)行去料頭�����、去料尾處理�����。

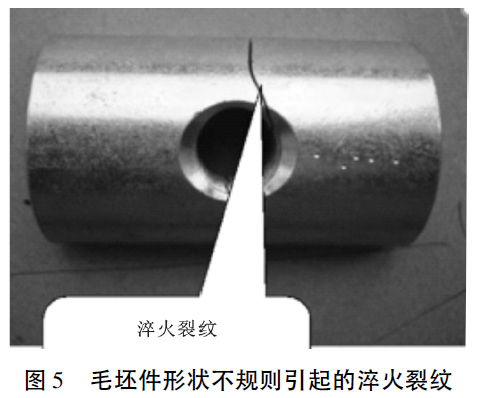

案例二: 熱處理毛坯件形狀不規(guī)則引起的淬火裂紋

圖5 為毛坯件形狀不規(guī)則引起的淬火裂紋�����。該毛坯件形狀不規(guī)則�����,且其加工工藝為先鉆孔�����,然后攻絲,最后熱處理�����。

原因分析: ①熱處理毛坯件外形不規(guī)則�����,造成毛坯的最薄弱處出現(xiàn)高度應(yīng)力集中; ②先鉆孔再攻絲最后熱處理的加工工藝�����,會(huì)引起淬火應(yīng)力集中在孔兩側(cè)最薄弱處�����,造成淬火裂紋�����。

預(yù)防措施: ①對(duì)毛坯件的外形結(jié)構(gòu)進(jìn)行優(yōu)化�����,消除應(yīng)力集中的風(fēng)險(xiǎn); ②優(yōu)化加工工藝流程�����,將鉆孔�����、攻絲等工序放在熱處理后進(jìn)行�����,消除應(yīng)力集中的風(fēng)險(xiǎn)�����。

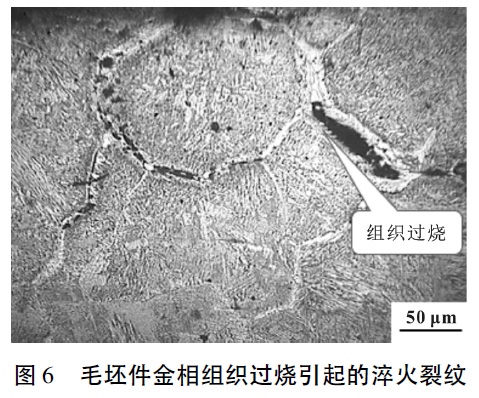

案例三: 毛坯件金相組織過燒引起的淬火裂紋

圖6 為毛坯件金相組織過燒引起的淬火裂紋�����。

原因分析: 該緊固件頭部為熱鍛成形�����,因生產(chǎn)廠家原有熱鍛加熱設(shè)備落后�����,造成加熱區(qū)域組織存在過燒的缺陷,奧氏體結(jié)晶顆粒變得粗大化�����,導(dǎo)致淬火后形成粗大針狀馬氏散體而脆化�����,此種缺陷金相組織易出現(xiàn)馬氏散體裂痕�����,裂痕經(jīng)高頻淬火后出現(xiàn)大面積擴(kuò)展�����。

預(yù)防措施: 改進(jìn)熱鍛加熱處設(shè)備�����,控制熱鍛的加熱時(shí)間與溫度�����,消除工件過熱�����、過燒對(duì)金相組織的影響�����。

1.4 表面處理

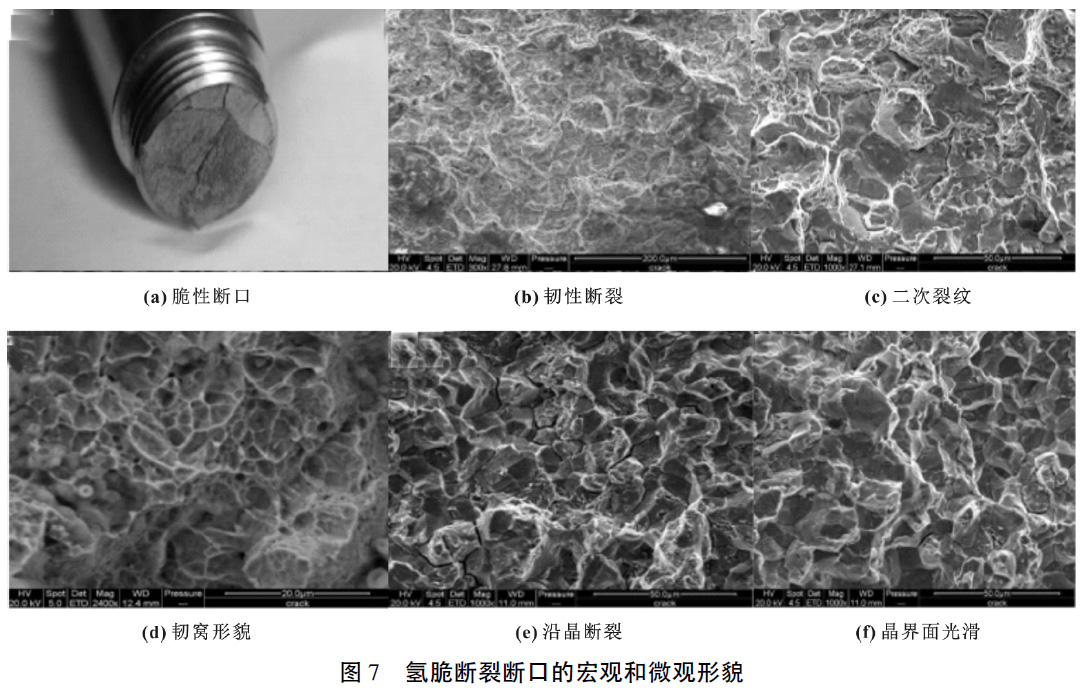

在表面處理過程中�����,表面處理不當(dāng)導(dǎo)致的緊固件氫脆問題是一類不可忽視的嚴(yán)重缺陷�����,在此重點(diǎn)討論氫脆對(duì)鍍鋅緊固件的影響及預(yù)防措施�����。

氫脆�����,又稱氫致開裂�����,是氫原子侵入并擴(kuò)散到整個(gè)金屬基體中,而進(jìn)入基體中的氫原子相互聚合產(chǎn)生氫分子�����,在氫聚集之處會(huì)產(chǎn)生應(yīng)力集中�����,當(dāng)集中的應(yīng)力超過基體材料的強(qiáng)度極限時(shí)就會(huì)導(dǎo)致斷裂�����,因氫的聚集需要一定時(shí)間�����,故氫脆往往表現(xiàn)為一定的延遲斷裂[9-11]�����。

某42CrMo 材質(zhì)銷軸�����,在使用過程中�����,在其第四牙螺紋處發(fā)生斷裂�����,該短軸加工成形后最終采用表面鍍鋅處理�����。圖7( a) 為脆斷軸斷口的宏觀形貌�����,斷口無塑性變形�����,有放射線花樣�����,裂紋起源處表面粗糙呈人字形�����,裂紋擴(kuò)展區(qū)斷口齊平,呈瓷質(zhì)點(diǎn)狀�����,屬于典型的脆性斷口; 對(duì)斷裂斷口起源處用SEM ( 掃描電子顯微鏡) 進(jìn)行微觀觀察�����,發(fā)現(xiàn)其呈韌性斷裂特性�����,如圖7( b) 所示; 對(duì)該處進(jìn)行放大�����,可見表面有雞爪狀撕裂棱和晶間二次裂紋�����,如圖7( c) 所示; 對(duì)該處再放大�����,可見等軸韌窩形貌�����,如圖7( d) 所示�����。對(duì)瞬斷區(qū)進(jìn)行SEM 掃描觀察�����,發(fā)現(xiàn)其呈現(xiàn)典型沿晶斷裂�����,斷口上有二次裂紋及顯微孔洞�����,晶界棱線清楚�����,晶界面光滑�����,如圖7( e) 和7( f) 所示,符合氫脆沿晶斷裂特征�����。

氫脆實(shí)際上是由于電鍍酸洗過程中�����,氫元素滲入金屬內(nèi)部導(dǎo)致的損傷�����,氫脆斷裂是高強(qiáng)度緊固件比較常見的一種失效形式�����,因氫脆引發(fā)的斷裂發(fā)生得很突然�����,并沒有事先警告�����,其造成的后果是很嚴(yán)重的�����,因此對(duì)于氫脆的預(yù)防很有必要[12-13]�����。

針對(duì)氫脆問題�����,可以采取的預(yù)防措施如下:

( 1) 優(yōu)化緊固件表面處理工藝�����,盡可能采用不需要接觸氫環(huán)境的工藝�����,如采用鋅鋁涂覆( 達(dá)克羅處理) �����,取代表面鍍鋅工藝[14-15]�����。

( 2) 緊固件經(jīng)電鍍處理后需要進(jìn)行去氫處理,電鍍后應(yīng)盡快去除氫�����,防止氫向零件基體內(nèi)部擴(kuò)散[16]�����。原則上要求在電鍍后1h內(nèi)�����,不低于3h進(jìn)行除氫處理�����,去氫溫度一般要控制在180~ 200 ℃�����,保溫時(shí)間視具體零件控制在1~ 24 h�����。

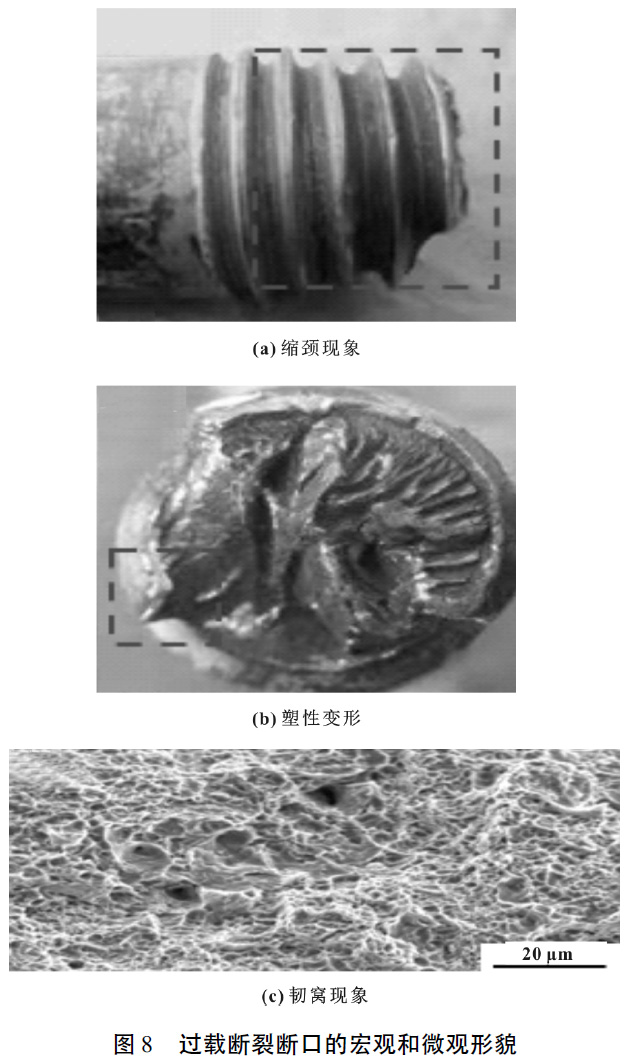

1. 5 過載斷裂

緊固件過載斷裂是指緊固件所承受的軸向負(fù)載超過其強(qiáng)度所允許承載極限而引起的瞬間斷裂�����。對(duì)于常用的螺栓�����、螺釘?shù)绕嚲o固件�����,常見的過載斷裂位置一般位于靠近螺母支撐面的第一扣螺紋處�����,此部位應(yīng)力變化大�����、應(yīng)力面積小�����、應(yīng)力水平較桿部大。此外�����,螺栓頭部R 角過渡處因?yàn)閼?yīng)力較集中�����, 也是過載斷裂高發(fā)位置[17]�����。

過載斷裂一般表現(xiàn)為韌性過載斷裂和脆性過載斷裂兩種形式�����,塑性良好的緊固件在裝配和使用過程中�����,受到拉伸�����、扭轉(zhuǎn)�����、剪切或沖擊等較大應(yīng)力時(shí),一般發(fā)生韌性過載斷裂[18]�����。某40Cr 材質(zhì)10. 9 級(jí)高強(qiáng)度螺栓�����,在裝配時(shí)螺栓螺紋表面接觸到油脂�����,導(dǎo)致其摩擦因數(shù)變小�����,在正常扭矩值范圍擰緊時(shí)�����,螺栓所承受軸向力超過其強(qiáng)度所允許承載極限而發(fā)生韌性過載斷裂�����。螺栓發(fā)生韌性斷裂的最顯著特征是在斷裂處出現(xiàn)明顯的縮頸現(xiàn)象�����,斷口呈現(xiàn)杯錐狀�����,如圖8( a) 所示; 宏觀韌性斷口一般表現(xiàn)為斷口表面粗糙�����,呈現(xiàn)纖維狀�����,具有肉眼可見的塑性變形�����,斷口邊緣有呈45°的剪切唇�����,如圖8( b) 所示; 韌性斷裂斷口主要微觀特征表現(xiàn)為大量的韌窩�����,如圖8( c) 所示,一般可把微觀斷口上存在的大量韌窩作為判斷緊固件韌性過載斷裂的重要依據(jù)�����。

一般來說�����,引起汽車緊固件過載斷裂的主要原因有

以下幾點(diǎn):

( 1) 緊固件所用的原材料強(qiáng)度不夠�����。

( 2) 緊固件結(jié)構(gòu)設(shè)計(jì)不合理�����,容易造成應(yīng)力分布不均�����。

( 3) 緊固件原材料或冷熱加工工藝存在缺陷�����,引起緊固件內(nèi)部應(yīng)力集中�����。

( 4) 緊固件裝配擰緊時(shí)�����,施加的扭矩值過大�����,預(yù)緊力超過了其承受能力�����。

( 5) 緊固件在使用期間承受了非正常超載載荷�����。針對(duì)以上原因�����,可以采取如下措施預(yù)防過載斷裂問題:

( 1) 合理選擇緊固件材質(zhì)�����,保證緊固件能達(dá)到足夠的強(qiáng)度。

( 2) 合理設(shè)計(jì)緊固件結(jié)構(gòu)�����,使其在承受載荷時(shí)應(yīng)力分布合理�����,避免局部應(yīng)力集中引起過載斷裂�����。

( 3) 嚴(yán)格控制原材料質(zhì)量�����,改善冷熱加工工藝�����,提高冷熱加工質(zhì)量�����,預(yù)防材質(zhì)和加工存在缺陷�����。

( 4) 緊固件裝配時(shí)�����,嚴(yán)格按照裝配作業(yè)指導(dǎo)書進(jìn)行�����,關(guān)鍵零部件裝配應(yīng)采用定扭扳手�����,防止裝配應(yīng)力過大�����。

( 5) 緊固件使用期間�����,避免緊固件超載應(yīng)力出現(xiàn)。

2 �����、結(jié)束語(yǔ)

文中主要討論了汽車主機(jī)廠緊固件常見的幾類質(zhì)量問題�����,通過個(gè)別案例�����,結(jié)合文獻(xiàn)知識(shí)�����、工作經(jīng)驗(yàn)�����,對(duì)這幾類問題產(chǎn)生的原因和預(yù)防措施分別進(jìn)行了討論分析�����。

分析結(jié)果能夠給主機(jī)廠和緊固件生產(chǎn)廠家相關(guān)工作人員提供一定的指導(dǎo)和幫助�����,從源頭上遏制這幾類問題的發(fā)生�����,從而提高整車質(zhì)量�����。

參考文獻(xiàn):

[1] 孔凌嘉�����,王曉力. 機(jī)械設(shè)計(jì)[M]. 北京: 北京理工大學(xué)出版社�����, 2009.

[2]趙哲南.汽車緊固件問題分析解決[J].汽車零部件�����,2015( 11) :63-64.

ZHAO Z N.Analysis and solution of fastening issue for automobiles[J].Automobile parts�����, 2015( 11) : 63-64.

[3] 王慧,劉海波�����,朱先華�����,等.緊固件的典型失效形式[J].上海金屬�����, 2020�����, 42( 6) : 20-26.

WANG H�����,LIU H B�����,ZHU X H�����,et al. Typical failure modes offasteners[J].Shanghai metals�����, 2020�����, 42( 6) : 20-26.

[4]陶春虎.緊固件的失效分析及其預(yù)防[M].北京: 航空工業(yè)出版社�����, 2013.

[5]舒志強(qiáng)�����,袁鵬斌�����,歐陽(yáng)志英�����,等.鋁合金鉆桿旋轉(zhuǎn)彎曲疲勞斷口特征[J].理化檢驗(yàn)( 物理分冊(cè)) , 2017�����, 53( 5) : 309-313.

SHU Z Q�����,YUAN P B�����,OUYANG Z Y�����,e t al.Fatigue fracture characteristicof aluminum alloy drill pipes after rotating bending[J].Physical testing and chemical analysis( Part A: physical testing) �����, 2017�����, 53( 5) : 309-313.

[6]付延英�����,王全�����,翟賢超.孔探儀堵蓋組合件彈簧失效原因分析及改進(jìn)[J].科技創(chuàng)新與應(yīng)用�����, 2018( 20) : 119-120.

[7]顧玉麗�����,魏振偉�����,蔣睿哲.GH625 和GH536 變形高溫合金焊接的疲勞裂紋擴(kuò)展速率分析[J]. 失效分析與預(yù)防�����,2015�����,10 ( 5) :274-279.

GU Y L,WEI Z W�����, JIANG R Z.Analysis of fatigue crack growth rate of GH625 and GH536 wrought Ni-base superalloy [J]. Failure analysis and prevention�����, 2015�����, 10( 5) : 274-279.

[8]張先鳴.汽車緊固件熱處理工藝技術(shù)及其發(fā)展[J]. 金屬制品�����,2010�����, 36( 2) : 6-9.

ZHANG X M. Heat treatment technology of car fastener and its development[J].Metal products�����, 2010�����, 36( 2) : 6-9.

[9]袁明波.金屬緊固螺栓發(fā)生氫脆斷原因分析[J].中國(guó)金屬通報(bào),2018( 10) : 221.

[10]雙元卿�����,朱石磊.汽車后蓋拉簧表面處理研究[J]. 上海汽車�����,2020( 10) : 46-49.

SHUANG Y Q�����,ZHU S L. Study on surface treatment of vehicle decklid extension spring[J].Shanghai auto�����, 2020( 10) : 46-49.

[11]李守英�����,胡瑞松�����,趙衛(wèi)民�����,等.氫在鋼鐵表面吸附以及擴(kuò)散的研究現(xiàn)狀[J].表面技術(shù)�����, 2020�����, 49( 8) : 15-21.

LI S Y�����,HU R S�����,ZHAO W M�����,et al. Hydrogen adsorption and diffusion on steel surface[J]. Surface technology,2020�����,49 ( 8) : 15-21.

[12]楊維�����,李益�����,張沖.標(biāo)準(zhǔn)螺栓常見斷裂原因及主要特征[J].裝備制造技術(shù)�����, 2016( 4) : 172-174.

YANG W�����,LI Y�����,ZHANG C. Common fault causes and characteristics for standard bolt[J].Equipment manufacturing technology�����,2016( 4) : 172-174.

[13]張寶東�����,侯銳�����,張兵�����,等.履帶限位塊開裂分析[J].失效分析與預(yù)防�����, 2020�����, 15( 4) : 255-259.

ZHANG B D�����,HOU R,ZHANG B�����,et al.Cracking analysis of stopblocks in caterpillar bands[J]. Failure analysis and prevention�����, 2020�����, 15( 4) : 255-259.

[14]劉鵬�����,江社明�����,李遠(yuǎn)鵬�����,等.高強(qiáng)度緊固件用涂層的耐蝕性[J].腐蝕與防護(hù)�����, 2019�����, 40( 12) : 886-892.

LIU P�����, JIANG S M�����,LI Y P�����,et al.Corrosion resistance of coatings for high-strength fastening parts[J].Corrosion & protection�����,2019�����,

40( 12) : 886-892.

[15]陳偉,張苗�����,范成榮�����,等.鋅鉻涂層表面有機(jī)硅基封閉劑涂覆工藝研究[J].電鍍與精飾�����, 2019�����, 41( 8) : 33-36.

CHEN W�����,ZHANG M�����,F(xiàn)AN C R�����,et al.Study on sealing process of organosilicon-based sealant on surface of zinc-chromium coating [J].Plating & finishing�����, 2019�����, 41( 8) : 33-36.

[16]于海華�����,嚴(yán)海燕�����,張敬彤�����,等.30CrMnSiA 鋼沉頭螺栓斷裂失效分析[J].金屬熱處理�����, 2021, 46( 3) : 223-228.

YU H H�����,YAN H Y�����,ZHANG J T�����,et al. Failure analysis of 30CrMnSiA steel countersunk bolt[J].Heat treatment of metals�����,2021�����, 46( 3) : 223-228.

[17]郭濤����,黃超.40Cr 材質(zhì)螺栓裝配斷裂分析[J]. 裝備制造技術(shù)����,2018( 6) : 249-251.

GUO T����,HUANG C. Failure analysis of bolts in assembly process[J].Equipment manufacturing technology����, 2018( 6) : 249-251.

[18]張棟,鐘培道����,陶春虎.失效分析[M].北京: 國(guó)防工業(yè)出版社,2004.

相關(guān)鏈接