TA16鈦合金是一種低合金化α型鈦合金�,其名義成分為Ti-2Al-2.5Zr�,具有較高的塑性和適中的強(qiáng)度,具有良好的壓力加工性能��、可焊性和耐腐蝕性��。該合金主要以管材的形式在航空���、艦船及核反應(yīng)堆等領(lǐng)域作為熱交換器中的管路系統(tǒng)��,承受高溫��、高壓�、水蒸氣介質(zhì)的作用���,工作溫度可達(dá)400~450℃[1]��。

本文對在相同加熱制度前提下���,分別以60~120mm/s和180~240mm/s兩種不同擠壓速度熱擠壓成型φ86mm×15mm×TA16管坯���,并研究分析了兩種不同擠壓速度對熱擠壓成型管坯金相組織、室溫力學(xué)性能�、截面尺寸精度及表面質(zhì)量狀況的影響,得出了對擠壓速度選擇的結(jié)論依據(jù)�。

1、實(shí)驗(yàn)材料及試驗(yàn)方法

1.1實(shí)驗(yàn)材料

所用鑄錠經(jīng)真空自耗電弧爐兩次熔煉而成��,成分波動(dòng)極小��,化學(xué)成分(質(zhì)量分?jǐn)?shù)%)為:Al2.1~2.3�,Zr2.4~2.5,F(xiàn)e0.07�,Si<0.01,C0.01���,N0.006��,H0.0012���,O0.05~0.06,余量Ti�。完全滿足標(biāo)準(zhǔn)規(guī)定,相變點(diǎn)930~940℃。

1.2實(shí)驗(yàn)方法

采用設(shè)備:3150t臥式擠壓機(jī)��、箱式電阻爐等設(shè)備���。

管坯制備工藝方案為:鍛棒→錠坯制備→包套→加熱→擠壓→矯直→酸洗→機(jī)加→檢查→待冷軋管坯。

實(shí)驗(yàn)內(nèi)容:①選取相同加熱制度(850℃×3h)���,同爐次的錠坯��,采用60~120mm/s和180~240mm/s兩種不同擠壓速度熱擠壓成型φ86mm×15mm×TA16管坯��,②取

樣對比研究分析兩種不同擠壓速度對管坯金相組織��、室溫力學(xué)性能的影響���;③對比檢查兩種不同擠壓速度對管坯內(nèi)外表面質(zhì)量及截面尺寸精度的影響;④得出擠壓速度選擇的

結(jié)論���。

2��、實(shí)驗(yàn)結(jié)果與分析

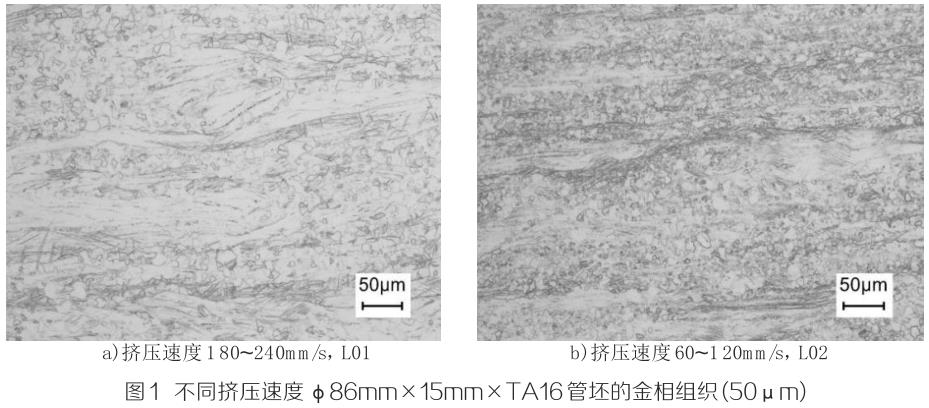

2.1擠壓速度對金相組織的影響

由圖1可見���,兩種擠壓速度擠壓TA16管坯的金相組織并沒有發(fā)生顯著的變化組織均為典型α+β兩相區(qū)加工形成的組織,由于擠壓溫度較高,無完整原始β晶界���,材料在擠壓過程中發(fā)生了一定程度的動(dòng)態(tài)再結(jié)晶���,基本上為等軸α+拉長的片狀α晶粒尺寸變化不大,平均晶粒尺寸為12μm�,晶粒較為細(xì)小。圖b)相較圖a)晶粒尺寸大小均勻性提高���。這是由于擠壓速度相對較低時(shí)��,由于沒有足夠的應(yīng)變能��,合金只發(fā)生部分再結(jié)晶���。而隨著擠壓速度的提高,合金的應(yīng)變速率加快��,體系應(yīng)變能也相應(yīng)升高��,合金發(fā)生了動(dòng)態(tài)再結(jié)晶的程度提高�。

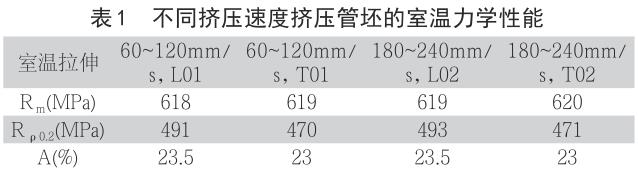

2.2擠壓速度對室溫力學(xué)性能的影響

室溫力學(xué)性能(GB/T228.1-2010)如表1所示。其室溫力學(xué)性能幾乎相同并無多大變化�,均達(dá)到該牌號擠壓管坯標(biāo)準(zhǔn)的使用要求[2]。

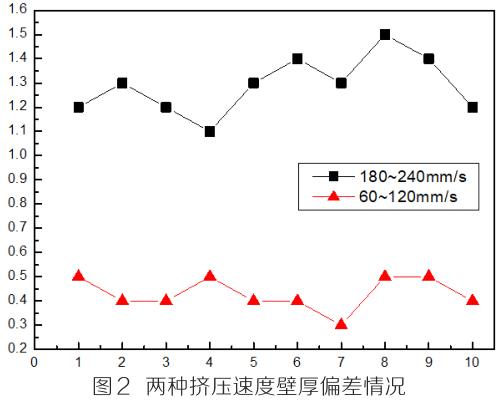

2.3擠壓速度對壁厚偏差的影響

由圖2可見,擠壓管壁厚偏差情況擠壓速度為180~240mm/s平均壁厚偏差達(dá)到了1.29mm�,擠壓速度為60~120mm/s平均壁厚偏差僅0.43mm。擠壓速度為

60~120mm/s時(shí)擠壓管坯的壁厚偏差明顯小于擠壓速度為擠壓速度為180~240mm/s時(shí)擠壓的TA16管坯�。

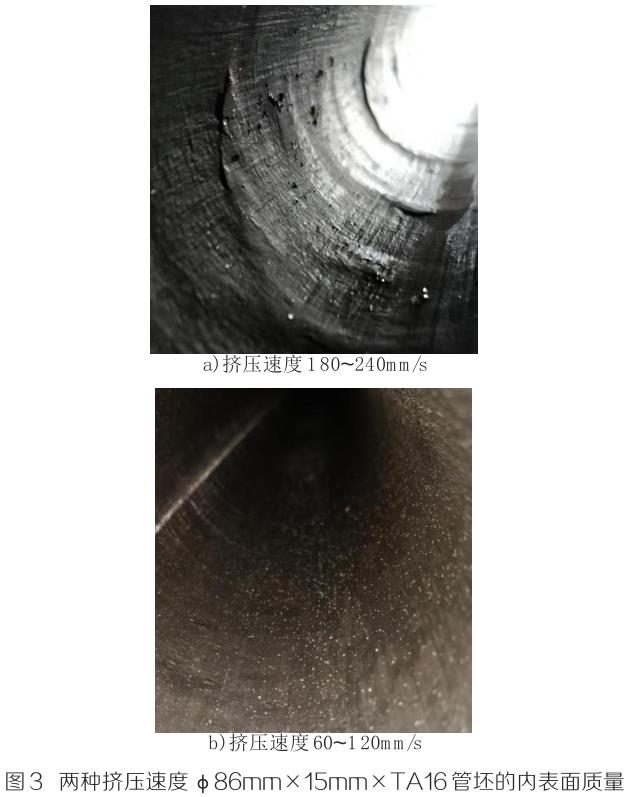

2.4擠壓速度對內(nèi)表面質(zhì)量的影響

實(shí)際擠壓過程中,影響管坯內(nèi)表面質(zhì)量的因素很多��??刂茰囟染鶆蛐砸约俺鰻t過程中的溫度損失程度��、潤滑等因素不變是研究不同擠壓速度對管坯表面質(zhì)量的影響的前提�。

如圖3所示,擠壓速度越高�,得到的擠壓管坯表面缺陷越多,質(zhì)量越差���。由于850℃×3h高溫加熱待擠壓錠坯表面包覆的銅材及鋼材氧化嚴(yán)重���,保護(hù)及潤滑性大幅降低,較高的擠壓速度導(dǎo)致摩擦熱和變形熱增大�,導(dǎo)致內(nèi)孔實(shí)際變形過程中的溫度在熱效應(yīng)的影響下持續(xù)升高,擠壓變形過程中基體金屬表面流動(dòng)受阻���,內(nèi)部流動(dòng)快�,流速差增大,導(dǎo)致內(nèi)表面凹坑���、橫向拉裂等缺陷產(chǎn)生���。

擠壓速度維持在60~120mm/s,金屬表里流速差較小��,表面橫向拉裂缺陷消失�,表面質(zhì)量好。但是��,擠壓速度過低��,高溫?cái)D壓對工模具使用壓力增大���,尤其擠壓針長時(shí)間接觸高

溫金屬��,易造成粘針�,變形���,甚至斷針���;擠壓過程中溫度不斷散失降低���,造成擠壓機(jī)悶車的概率升高。因此實(shí)際擠壓速度不得低于60mm/s�。

3、結(jié)論

(1)擠壓速度對熱擠壓TA16管坯的金相組織和室溫力學(xué)性能沒有顯著影響���。

(2)擠壓速度為60~120mm/s時(shí)擠壓管坯的壁厚偏差明顯小于擠壓速度為擠壓速度為120~180mm/s時(shí)擠壓的TA16管坯��。

(3)擠壓速度維持在60~120mm/s��,金屬表里流速差較小���,表面橫向拉裂缺陷消失��,表面質(zhì)量好���。

參考文獻(xiàn):

[1]稀有金屬材料加工手冊編委會(huì).稀有金屬材料加工手冊[M].北京.金屬工業(yè)出版社.1984

[2]佟學(xué)文���,李勝杰,等.TA16鈦合金熱加工管材工藝研究.金屬學(xué)報(bào)[J].2002,38(Suppl.):397~399

相關(guān)鏈接