前言

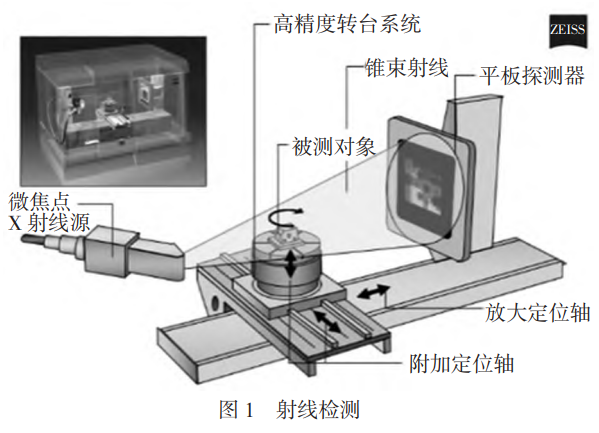

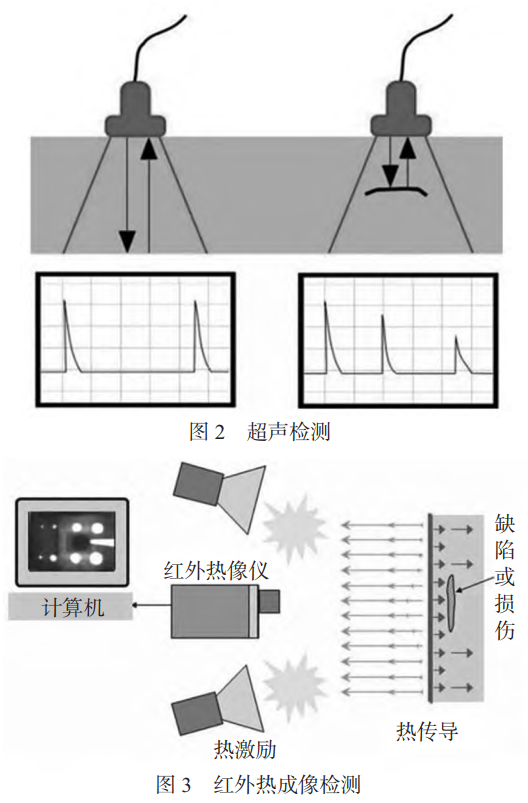

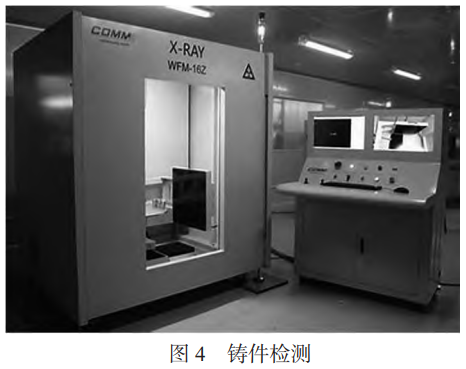

在現(xiàn)代工業(yè)領域��,檢測技術的發(fā)展對于推動科學研究進步以及保障工業(yè)產品質量具有重大意義���。無損檢測(NDT)���,如圖 1~3,是一種不損害或不影響被檢測對象使用性能的先進檢測技術��,采用射線��、超聲���、紅外��、電磁等原理技術并結合儀器對材料��、零件��、設備進行缺陷��、化學���、物理參數(shù)檢測的技術���。

無損檢測技術在航空航天、機械制造���、石油化工��、電力��、鐵路等眾多領域都有著廣泛的應用��。在工業(yè)生產過程中���,無損檢測技術發(fā)揮著至關重要的作用,如實時檢測缺陷以調整工藝參數(shù)��、評估產品性能���,確保符合產品設計和依據(jù)檢測數(shù)據(jù)以優(yōu)化生產工藝��。

隨著科技的不斷進步���,無損檢測技術正朝著更精準��、更高效��、更智能化的方向持續(xù)發(fā)展���,為現(xiàn)代工業(yè)高質量發(fā)展提供更有力的保障��。

1���、無損檢測在鈦合金成形加工中的應用

1.1 鑄造領域

機械制造中鑄造工藝應用廣泛���,鑄造企業(yè)采用的鑄件檢測方法一般為 X 射線無損檢測技術,但是該檢測方法自動化程度不高��,檢測效率低��,如圖 4 所示��。為了使檢測智能高效��,研究者針對 X 射線的無損鑄造缺陷檢測技術做出了更新��,采用機器視覺目標檢測。機器視覺目標檢測分為兩類���,分別是單階段和兩階段目標檢測���,單階段目標檢測算法體積小、檢測速度快��,但是對于鑄件缺陷的檢測不夠高��,雙階段檢測算法檢測速度稍慢���,但是檢測精度高���。

Xiaoyuan J[1]等人提出了一種新的人工智能方法,能夠從 X 射線圖像中檢測和識別航天鈦鑄件缺陷��。針對計算機識別技術難以從圖像中判別出缺陷���,李沁陽[2]等人提出了基于三維模型和二維射線探傷圖像的鑄件缺陷檢測技術���。建立了類 X 射線照射探傷圖像模型,通過模擬射線穿透鑄件STL 模型的過程,提取出射線穿透模型的信息��,輸出類平行光源 X 射線照射的仿真射線探傷圖像���。

通過有缺陷和無缺陷圖像灰度值相減���,結果提取缺陷輪廓,進行邊緣檢測���,最終進行缺陷標定���。該方法可從圖片中有效識別出缺陷���,并準確標定位置��。

1.2 鍛造領域

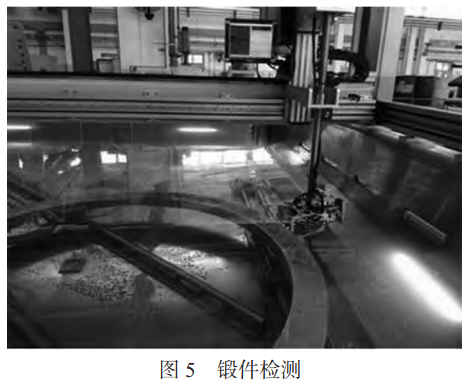

在機械制造領域���,鍛造件廣泛應用于關鍵零部件的生產。如在礦山裝備中的大型破碎機���、磨機等關鍵零部件��、風電主軸��、汽輪機的轉子��、葉片等也是鍛造而成���。大型鍛件尺寸及質量大���、工藝過程復雜,內部可能存在裂紋���、夾雜���、疊層等缺陷,這些難以用常規(guī)方法檢測���,常采用超聲無損檢測對大型鍛件進行質量檢測��,如圖 5��。

Dupont- Marillia F[3]等人研究了超聲相控陣檢測���,在各個方向上適用于尺寸高達 1000 mm 的鍛鋼塊檢測的可能性���,達到優(yōu)化探頭和超聲波發(fā)射序列的目標。使用 CIVA 軟件優(yōu)化相控陣探頭陣元數(shù)量和寬度��,制造 32 陣元換能器��,并用全矩陣采集���、平面波和哈達瑪發(fā)射序列進行測試���。研究結果表明平面波和哈達瑪序列因陣元同時發(fā)射能提高信噪比,但大尺寸鋼塊中平面波水平分辨率受限��,哈達瑪序列在缺陷反射幅度���、信噪比和分辨率方面表現(xiàn)最佳��。

1.3 焊接領域

焊接接頭是眾多工業(yè)產品的關鍵制造部位。在焊接過程中���,接頭處會經歷從高溫融化到凝固的過程��,在該過程中��,容易出現(xiàn)各種缺陷��。各種缺陷會直接影響壓力容器的使用和壽命���。為評估其結構完整性���,工業(yè)上常采用無損檢測方式對接頭處進行檢測,如圖 6��。射線照相���、超聲波��、磁粉��、液體滲透和目視檢查測試是用于檢測焊接接頭的常見無損檢測技術���。

Mirjana O[4]等人對壓力容器關鍵區(qū)域——焊接接頭的缺陷影響容器完整性問題進行了評估與分析。傳統(tǒng)的無損檢測方法��,如 UT 和射線照相���,基于檢測到的焊接接頭中不可接受的缺陷���,為結構完整性評估提供有價值的數(shù)據(jù)���。但傳統(tǒng) UT 發(fā)現(xiàn)的不可接受的缺陷很少,數(shù)據(jù)結構不完整��,因此需要使用先進的 NDT UT 方法���,如相控陣超聲檢測(PAUT)���,以更精確地評估缺陷的位置和尺寸。通過先進的 NDT 方法���,可以更可靠地評估失效風險��。

J.R. D[5]等人對低碳鋼焊接接頭的無損檢測技術進行分析研究���。采用三種不同類型的焊接,如氣體保護金屬極電弧焊(GMAW)���,氣體保護鎢極電弧焊(GTAW)和激光束焊接(LBW)在低碳鋼上進行。在焊接過程中會出現(xiàn)焊接缺陷��,采用目視檢查、液體滲透試驗���、射線照相檢測��、磁粉和超聲波等五種無損檢測技術來識別焊接板中的各種缺陷���。實驗結果表明,三種焊接方式(GTAW��、GMAW和 LBW) 的焊接板���,LBW 激光束焊接板是高度可接受的��。在各種無損檢測方法中���,用于檢查GTAW,GMA W 和 LBW 焊接板��,射線照相測試效果較好��。

2��、無損檢測在鈦合金增材制造中的應用

增材制造(AM)技術已得到廣泛應用���,在制造過程中���,不可避免地會產生諸如氣孔��、夾雜物���、未熔合以及分層等缺陷。這些缺陷的存在��,不僅嚴重危及產品的質量和安全性能���,而且極大地限制了增材制造技術的推廣與應用��。因此���,針對增材制造產品的無損檢測技術在研究領域受到了極大關注。

在逐層增材制造零件的過程中��,確保結構完整性關鍵在于實現(xiàn)有效的在線監(jiān)測���。由于零件表面粗糙���、溫度高,常規(guī)的無損檢測方法難以進行檢測���。Chen S[6]等人將激光超聲技術作為一種非接觸式無損檢測方法���,應用于 316L 不銹鋼高溫激光熔化試件的缺陷檢測,利用有限元方法研究了瑞利波在不同激發(fā)位置和不同激發(fā)溫度下的相位演化現(xiàn)象���。實驗結果表明��,對于不同激發(fā)位置���,激光照射在缺陷上產生的瑞利波振幅大于在缺陷周圍小區(qū)域上的振幅,并且根據(jù)瑞利波的異常演變��,在高溫下使用 B 掃描可以有效地檢測缺陷���;對于固定激發(fā)位置���,瑞利波的振幅和速度在 100~500 ℃時逐漸降低,這將為增材制造部件的在線監(jiān)測和評估提供科學依據(jù)��。

Xi H [7] 等人以激光金屬沉積 LMD 工藝��、AlSi10Mg材料制造的零部件為研究對象,對激光超聲在增材制造零部件內部的傳播情況進行了對比和分析��。采用有限元模擬與實驗分析結合的方式���,研究增材制造零部件內部缺陷的橫波反射信號特征��,并提出了一種基于激光超聲(LU)檢測系統(tǒng)的缺陷量化方法��。研究結果表明��,該方法能夠檢測出增材制造零部件內部亞毫米級別的內部缺陷���,提取缺陷的橫波反射信號,可實現(xiàn)對增材制造零部件內部缺陷位置及深度的定量評估��。

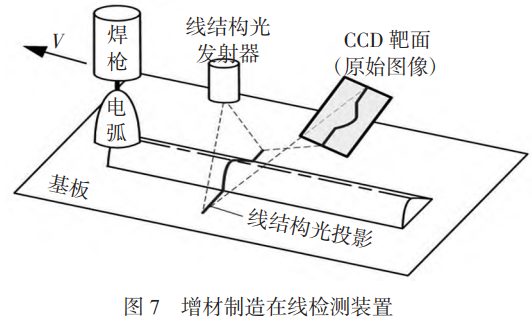

在金屬增材制造中���,為保證產品質量需要在制造過程中完成檢測���,如圖 7 是用于電弧增材制造熔敷道尺寸在線檢測。Rastislav Z[8]等人研究了一個多機器人單元���,其中采用絲材 + 電弧增材制造工藝構建部件��,并使用新的在線超聲和渦流檢測方法���。研究成果表明���,將制造和無損檢測結合���,可顯著提高金屬增材制造的整體效益���。

結論與展望

無損檢測(NDT)是一種先進的檢測技術,其特點有非破壞性���、全面���、可重復、靈敏度高和適用范圍廣等���。主要檢測手段有超聲檢測(UT)���、射線檢測(RT)、磁粉檢測(MT)、滲透檢測(PT)和渦流檢測(ET)��。

本文綜述了無損檢測在鈦合金成形加工(鑄��、鍛���、焊)和增材制造領域相關研究���。闡述了其在各領域的具體檢測應用,如運用機器視覺目標檢測鑄件缺陷��,依靠超聲無損檢測鍛件缺陷��,借助射線照相��、超聲波��、磁粉���、液體滲透和目視等方法檢查焊縫缺陷��,以及利用激光超聲技術檢測增材制造件缺陷等���。在這些領域��,眾多研究者開展大量的研究���,收獲了系列成果,這些成果進一步推動無損檢測技術的推廣應用��。

目前��,無損檢測技術的應用廣泛���,檢測方法多樣化、范圍廣���、精度高��。未來��,無損檢測也將朝著智能化���、納米尺度和綠色環(huán)保等方向發(fā)展,為航空航天���、機械制造��、新能源等眾多行業(yè)領域的質量控制和安全保障助力��,持續(xù)推動技術進步和高質量發(fā)展���。

參考文獻:

[1] JI X, YAN Q, HUANG D, et al. Filtered Selective Search and Evenly Distributed Convolutional Neural Networks for Casting Defects Recognition [J].Journal of Materials Processing Technology, 2021���,292:117064.

[2] 李沁陽,孫曉龍,計效園,等. 基于三維模型和射線探傷二維圖像的鑄件缺陷檢測技術 [J]. 特種鑄造及有色合金, 2023, 43(10): 1360- 1365.

[3] DUPONT- MARILLIA F,JAHAZI M,LAFRENIERE S, et al.Design and optimisation of a phased array transducer for ultrasonic inspection of large forged steel ingots [J]. NDT and E International, 2019, 103:119- 129.

[4] MIRJANA O,ALEKSANDAR S,GORDANA B, et al. Application of advanced NDT methods to assess structural integrity of pressure vessel welded joints [J]. Procedia Structural Integrity,

2022, 42 1185- 1189.

[5] DEEPAK J R, RAJA V K B, SRIKANTH D, et al.Non- destructive testing (NDT) techniques for low carbon steel welded joints: A review and experimental study [J]. Materials Today: Proceedings, 2021, 44: 3732- 3737.

[6] CHEN S,WANG H,JIANG Y, et al. Surface defect detection from additive manufacturing components at elevated temperatures using laser- generated Rayleigh waves [J]. Optics and

Laser Technology, 2024, 174: 110690.

[7] XI H ,WANG X ,WANG Z , et al. Laser ultrasonic inspection of internal porosity defects in AlSi10Mg additive manufacturing components [J]. International Journal of Lightweight Materials and Manufacture, 2024, 7 (4): 546- 555.

[8] ZIMERMANN R, MOHSENI E, FOSTER E A, et al.In- process non- destructive evaluation of metal additive manufactured components at build using ultrasound and eddy- current approaches [J]. Journal of Manufacturing Processes, 2023, 107,549- 558.

無相關信息