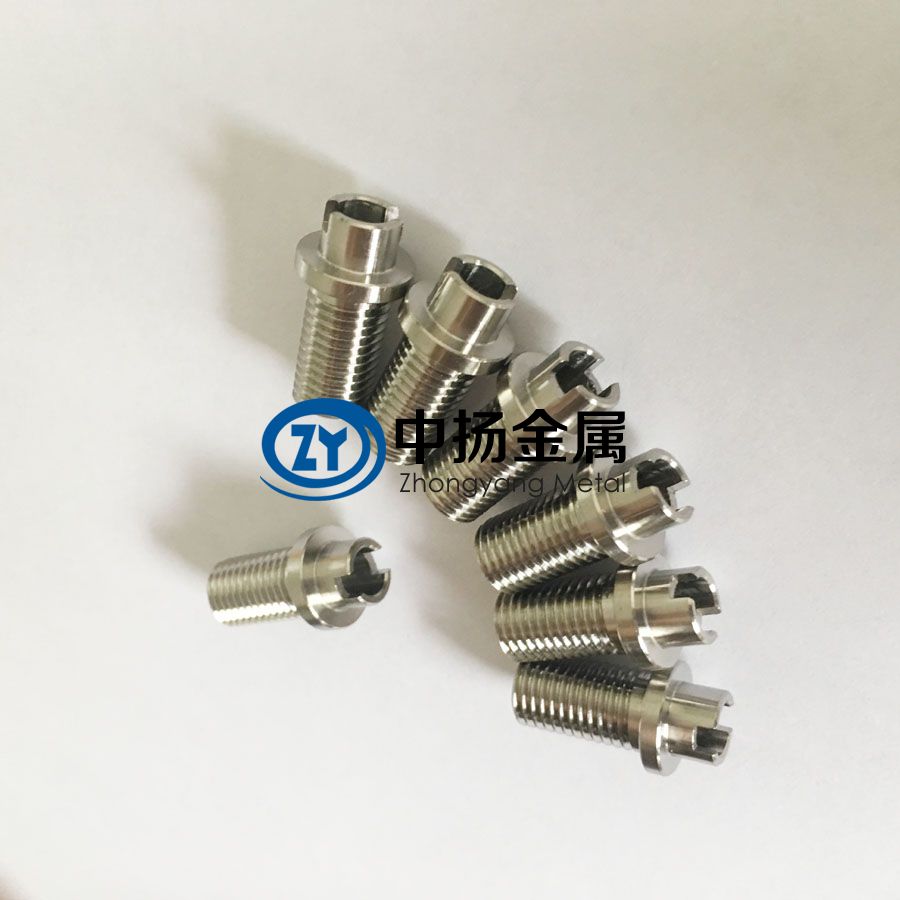

純鈦標準件具有比強度高��,熱穩(wěn)定性好���,耐腐蝕���、重量輕等優(yōu)點,特別適用于冶金���、化工��、輕工���、醫(yī)療器械��、食品加工裝置���;或與各種鈦設(shè)備配套使用。該產(chǎn)品是采用熱微法進行生產(chǎn)的��,其生產(chǎn)工藝的優(yōu)點如下:

1��、以鈦材在高溫下顯微組織的變化規(guī)律為依據(jù)���,制定出合理的加工工藝��,既消除了加工硬化��,又保證了顯微組織中具有一定數(shù)量的初生α相��,從而保證了產(chǎn)品的力學性能���。

2、保持了整體纖維組織的連續(xù)性��,提高了力學性能��。

3���、使材料的利用率提高到95%以上���,其加工中的損失由原機加件的40~50%減少到5%,大大節(jié)約了原材料��。

4��、熱徽較冷徽成品率高���,消除了冷徽引起的裂紋和壁裂���,降低了內(nèi)應(yīng)力,產(chǎn)品成形性好��,延長了使用壽命��。

5���、降低了模具的消耗以及加工時的沖壓力���,與基體件纖維組織的連續(xù)性���,提高了產(chǎn)品的機械強度,節(jié)約了原材料���。

由于鈦材服強度高��,彈性模量低���,回彈很大,冷成型難度大���,故需熱加工���,鈦標準件的成形性能與內(nèi)部組織、力學性能及變形條件有關(guān)���,熱繳純鈦標準件的主要加工工藝流程如下:

下料一加熱一鐓制一除毛邊-攻(滾)絲

在上述流程中��,下料除須保證螺桿的加工尺寸外���,還要保證螺桿頭部鐓制后的形狀��,下料尺寸不足,鐓制后頭部不飽滿��;下料過量會造成飛邊過大��,不僅浪費材料���,而且給除飛邊帶來困難��,對于熱鐓來說���,鐓制溫度過低,變形抗力大���,加工硬化難以消除��,鐓出的產(chǎn)品易出現(xiàn)裂紋���,加熱溫度如高于α->β相變點,又會因β相的出現(xiàn)使材料的力學性能變壞,故加熱溫度應(yīng)選在α->β相相變點以下的再結(jié)晶溫區(qū)���,這樣既能使加工硬化得到一定程度的消除���,又使鐓制后的顯微組織中保持一定數(shù)量的初生α相,從而保證了材料的力學性能���,鐓制壓力的選擇應(yīng)與加熱制度(溫度和保溫時間)相配合��。

鐓制工序中模具的設(shè)計是最關(guān)鍵的一環(huán)���,模具的設(shè)計既要保證熱加工品的形狀、尺寸和精度���,又要便于制品的脫模��。再者��,因模具使用在熱加工狀態(tài)��,要求模具的熱強度和硬度高��,一般采用性能好的耐熱硬質(zhì)合金模���,為保證模具使用壽命���,鐓制壓力的選擇應(yīng)得當,通常以鍛錘下落部分的質(zhì)量來確定模錘的噸位���,根據(jù)能量守衡定理���,鍛錘噸位的計算公式為:

G=[(0.72~1.08)/1000]xP(kN)=0.077~0.108(kg)

式中:

G---落下部分的質(zhì)量

P---平均鍛壓力

熱鐓時���,作為主要變形區(qū)域的螺栓頭應(yīng)成為"弱區(qū)"��,螺栓桿應(yīng)是“強區(qū)”���,以便保證螺栓強度和其他力學性能的要求,為保證這一點��,加熱時應(yīng)只對頭部的“弱區(qū)”加熱��,而螺桿的“強區(qū)”應(yīng)保持較低加熱溫度��,或退火后對螺桿淬火���,然后再鐓制��。

螺栓桿的螺紋應(yīng)在滾絲機上一次成型���,否則會造成螺牙的折疊或重牙���,滾絲時應(yīng)保持進料桿的水平,螺桿的中心線應(yīng)與兩側(cè)滾子的中心線對準��,螺母則需用攻絲設(shè)備進行攻絲���。

相關(guān)鏈接