1、前言

熱處理是金屬材料最重要的物理冶金過程之一�����,也是工業(yè)上控制和改變金屬材料組織�、結(jié)構(gòu)和性能的重要手段。退火是熱處理的一種�。由于退火后的晶粒尺寸對材料性能有著直接的影響,隨著工業(yè)技術(shù)的發(fā)展以及工業(yè)生產(chǎn)對金屬材料性能需求的不斷提高��,金屬材料生產(chǎn)中的退火工藝已遠(yuǎn)遠(yuǎn)不只局限于在傳統(tǒng)的軟化金屬和保證一定晶粒尺寸方面發(fā)揮作用��,它已成為實現(xiàn)金屬材料特殊而復(fù)雜性能狀態(tài)的重要手段?,F(xiàn)代工業(yè)要求退火不僅能軟化冷變形金屬,保證晶粒度���,而且還要實現(xiàn)對金屬材料的晶粒的形狀�、晶粒取向分布以及特殊各向異性性能的調(diào)整和控制���。

鈦及鈦合金作為21世紀(jì)的新型材料具有獨特的高比強度���、耐腐蝕等優(yōu)異性能,廣泛應(yīng)用于化工�、電力、石油���、冶金��、海洋���、能源�����、航空航天�����、石油及天然氣勘探���、生物材料和體育娛樂休閑用品等領(lǐng)域。鈦及鈦合金的熱處理在其生產(chǎn)過程中具有重要的作用�����。研究了不同真空退火制度對經(jīng)特定工藝軋制的TA1鈦管的組織和力學(xué)性能的影響����,以獲得滿足飛機(jī)發(fā)動機(jī)要求的高性能、高塑性TAl鈦管材。

2���、實 驗

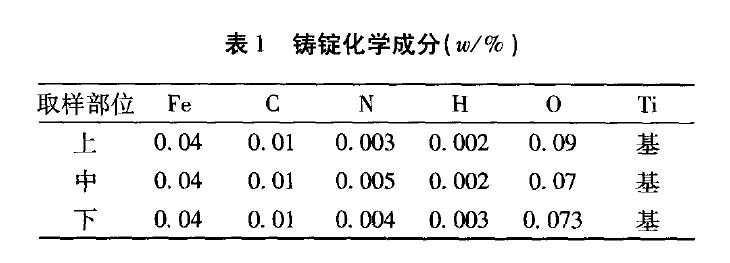

原料采用一級海綿鈦�����,經(jīng)真空自耗電弧爐兩次熔煉獲得直徑為720mm,質(zhì)量為5t的TA1鑄錠�����,鑄錠化學(xué)成分見表1���。TA1鑄錠經(jīng)過2500t水壓機(jī)開坯鍛造和1600t臥式擠壓機(jī)熱擠壓��,最終獲得φ45mm×7mm的管坯���。管坯經(jīng)兩輥和三輥管材冷軋機(jī)軋制成φ12mm×1.25mm的管材。將管材置于真空熱處理爐中�����,分別加熱至450���,475����,490,500�,550,600����,650,700℃ �����,保溫90min���,隨爐冷卻���。

在熱處理后的管材上取樣,用INSTRON一1 185電子拉伸機(jī)進(jìn)行力學(xué)性能測試和OLYMPUS金相顯微鏡觀察組織�。

3、結(jié)果與討論

3.1 顯微組織

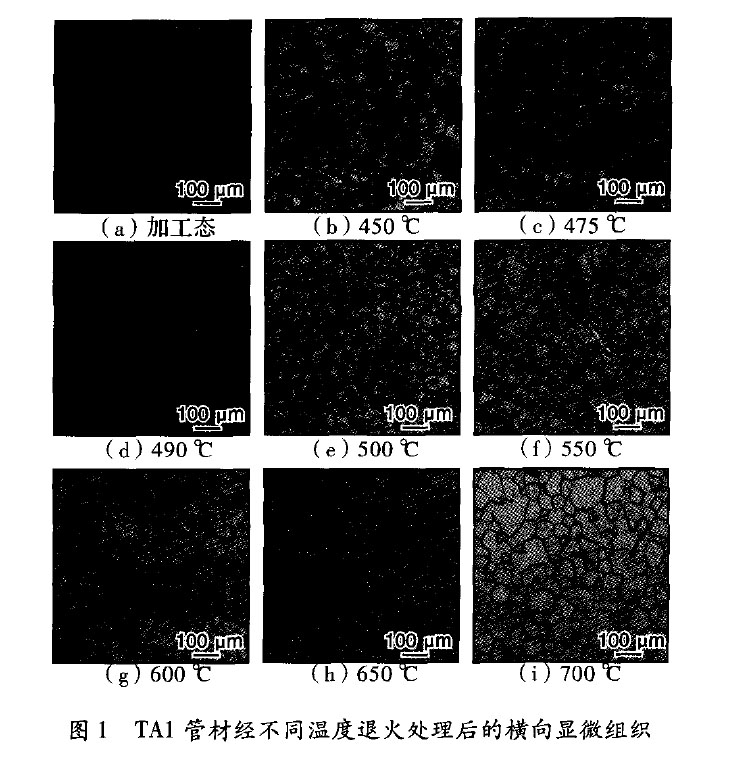

圖1為冷加工態(tài)及不同的溫度熱處理后的TA1管材橫向顯微組織����。由圖1可以看出,冷加工態(tài)的TA1管材組織混亂且有部分晶粒破碎不完全(圖1a)。形成該組織的原因是管材軋制過程中可分為兩個階段�,首先是減徑階段,該過程使得管材外徑減小��,其次是減壁階段�����,當(dāng)管材內(nèi)壁和芯棒接觸后�,外徑和壁厚同時減小�,而壁厚減少是主要的,因此前后兩次的變形方向不同�����,導(dǎo)致顯微組織形態(tài)混亂�����,管材變形時受三輥精軋機(jī)限制變形量較小�,所以該組織并沒有明顯的加工流線型纖維,而且部分晶粒未完全破碎��。圖1b是450 ℃熱處理組織形貌��,與圖1a組織相比未發(fā)生明顯的變化,這是因為在低溫下材料內(nèi)部僅發(fā)生回復(fù)�,回復(fù)只涉及點缺陷的運動而不會影響100倍下的顯微組織形貌。圖1C和d是475℃和490℃下的熱處理組織形貌��,相對于a和b有明顯變化����,顯微組織變得混亂。這是因為在該溫度下材料回復(fù)涉及到了位錯的滑移或交滑移遷動����,同時,空位也湮沒在位錯處使位錯攀移�,從而

使異號位錯相互對消,位錯重新排列導(dǎo)致顯微組織發(fā)生明顯變化�。隨著熱處理溫度的升高,金屬變形留下的胞狀結(jié)構(gòu)完全消失���,位錯攀移比較容易���,逐漸形成大角度界面,大角度界面發(fā)生遷動�,并有細(xì)小的晶核出現(xiàn)。熱處理溫度繼續(xù)升高���,位錯�����、空位����、殘余應(yīng)力以及變形的不均勻部分已完全消失,同時在畸變能較高的部位出現(xiàn)了晶核����。圖1e是500 ℃下

的熱處理組織形貌,相對于前邊的微觀組織有明顯的變化����,雜亂無章的組織變得清晰起來�,且有少量的再結(jié)晶晶粒形成。圖1f和g分別是550 ℃和600℃的熱處理后的再結(jié)晶組織形貌����,可以看出,材料內(nèi)部的條狀組織已經(jīng)出現(xiàn)再結(jié)晶晶粒了���。在550 ℃的溫度下�,只有少量的等軸化的再結(jié)晶晶粒,而在600℃的溫度下��,已經(jīng)有大量的等軸晶出現(xiàn)�����。這與熱處理溫度有關(guān)�����,在同樣的時間里溫度越高�����,材料完成再結(jié)晶所需的時間越短�,而熱處理溫度較高時,晶粒易于等軸化��,因此550℃的再結(jié)晶晶粒明顯較小而600℃時已完成再結(jié)晶�。圖1h和i分別是650℃和700℃下的熱處理組織形貌。700℃下的組織已完全再結(jié)晶�、等軸化,與650℃ 的相比晶粒已明顯長大�。在相同的保溫時間里,隨著退火溫度的提升���,再結(jié)晶晶粒逐漸粗化�。

3.2 力學(xué)性能

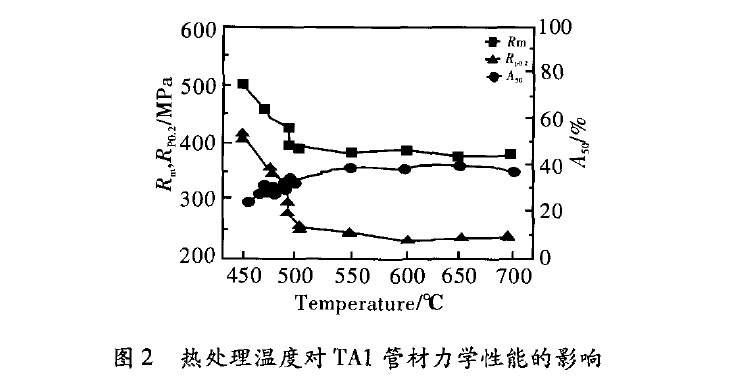

加工態(tài)TA1管材的抗拉強度為570MPa,屈服強度為520MPa��,延伸率為17%�����。圖2為經(jīng)不同溫度處理后的TA1管材的力學(xué)性能�����。由圖2可以看出�,隨著熱處理溫度的升高,材料的抗拉強度和屈服強度逐漸下降并趨于穩(wěn)定�,延伸率逐漸增大。加工態(tài)下��,材料經(jīng)過冷加工內(nèi)部產(chǎn)生了大量的點缺陷和位錯�,同時保留了很大的加工殘余應(yīng)力�����,使得材料抗拉強度和屈服強度較高�����,延伸率較低。450℃熱處理后材料的力學(xué)性能變化不大����,在這個階段之前屬于低溫回復(fù),低溫回復(fù)過程中只涉及到點缺陷的運動�,材料的塑性只能得到少部分的回復(fù)。475~500℃之間退火后�,材料的力學(xué)性能發(fā)生了很大的變化,強度急劇下降�����,延伸率大幅增加�����,這說明經(jīng)以上溫度退火后�����,材料的力學(xué)性能趨于穩(wěn)定�����,材料內(nèi)部因冷加工殘留的各種缺陷隨著熱處理溫度的升高逐漸消失,材料的塑性得到了恢復(fù)�。500℃熱處理后,缺陷隨著再結(jié)晶過程的完成而消失��,片狀組織完全消失����,材料的力學(xué)性能得到了完全的恢復(fù)并趨于穩(wěn)定。

4�、結(jié) 論

(1)TA1管材在450℃ 以下熱處理時,屬于中低溫回復(fù)階段�,冷加工時保留的變形組織形貌沒有明顯變化。

(2)TA1管材在475~500℃之間熱處理時���,屬于高溫回復(fù)階段�,材料的力學(xué)性能隨熱處理溫度的升高急劇變化且內(nèi)部有再結(jié)晶晶核形成��。

(3)TAl管材在溫度≥500℃熱處理時���,材料的力學(xué)性能已趨于穩(wěn)定,再結(jié)晶開始�,內(nèi)部的片狀組織消失,晶粒完全等軸化��。

(4)經(jīng)550~650℃/90min FC處理后的TA1管材性能較好,達(dá)到了飛機(jī)發(fā)動機(jī)的使用要求���。

參考文獻(xiàn)

[1]毛衛(wèi)民����,趙新兵.金屬的再結(jié)晶與晶粒長大[M].北京:冶金工業(yè)出版社��,1994:36—68.

[2]格列里克S S.金屬和合金的再結(jié)晶[M].仝健民���,譯.北京:機(jī)械工業(yè)出版社���,1985:14—68.

[3]稀有金屬材料加工手冊編寫組.稀有金屬材料加工手冊[M].北京:冶金工業(yè)出版社,1985:14—68.

相關(guān)鏈接