在大型化和工業(yè)化的進(jìn)程中��,更高強(qiáng)度結(jié)構(gòu)材料的限制是靜液技術(shù)擠壓放慢了發(fā)展的速度���,而材料科學(xué)的進(jìn)步,有間接的促進(jìn)了這種技術(shù)的實際應(yīng)用���。鈦螺絲的靜液擠壓技術(shù)具有突出的優(yōu)點(diǎn)��,近幾年超導(dǎo)材料向大裁面的方向發(fā)展��,對導(dǎo)的連續(xù)陡度要求越來越高���,就增加了坯錠的尺寸和重量,就會使普通的擠壓設(shè)備難以實現(xiàn)���,采用靜液擠壓技術(shù)就有較多的優(yōu)點(diǎn)���。

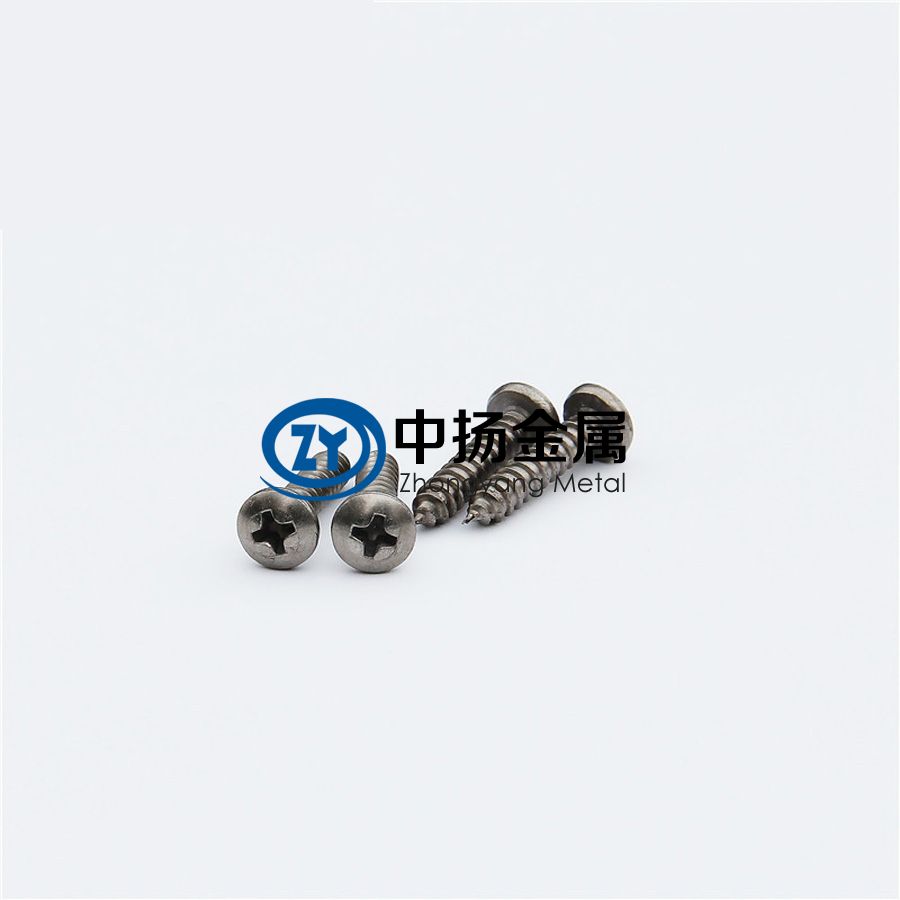

采用鈦螺絲靜液擠壓技術(shù)可滿足上述兩個目的,中揚(yáng)金屬分享如下:

1���、鈦螺絲靜液擠壓是處于無摩擦變形過程���。坯錠與擠壓筒之間的摩擦是金屬變形的主要障礙��。采用靜液擠壓時��,高壓液體使坯錠與擠壓筒壁隔開���,同時也有部分高壓液體進(jìn)入模孔���,被擠壓的制品與模壁隔開���,降低功率損耗和提高制品的表面精度。

2���、增加鈦螺絲壞錠的長度��。傳統(tǒng)的擠壓方法用于客服還錠與擠壓筒之間的審擦力���。摩擦力的大小與錠的韌度成正比,使胚錠的長度受到限制��。如果采用靜液擠壓是處于無摩擦擠壓過程,因此��,可以增加胚錠長度��。

相關(guān)鏈接