3D打印技術(shù)又被稱為“快速成形技術(shù)”�����、“增

材制造技術(shù)”和“實體自由制造”等�����,其思想最早

在19世紀(jì)末出現(xiàn)于美國����,并在20世紀(jì)80年代得

到應(yīng)用與發(fā)展����,至今已有30多年

[1-2]。3D打印技術(shù)

基于離散-堆積原理�����,采用與減材制造技術(shù)相反的

加工方式(逐層累加),通過操作計算機使材料逐層

累加����,最終得到立體實物的過程

[3-7]。相比于傳統(tǒng)的

減材制造技術(shù)�����,3D打印技術(shù)具有精度高�����、工藝簡

單����、自由度高、節(jié)約原材料����、節(jié)省時間等優(yōu)點,在航

空航天����、工業(yè)����、國防�����、醫(yī)療�����、汽車�����、電子等領(lǐng)域得到了廣泛的應(yīng)用

[8-9]����。目前可用于3D打印的原料主

要有高分子材料(樹脂、塑料����、橡膠等)�����、金屬材料

(鋁合金、鈦合金����、不銹鋼等)和非金屬材料(陶瓷、石膏�����、

紙張等)�����,其中高分子材料和非金屬材料3D打印技

術(shù)起步較早����、研究較多,技術(shù)相對成熟

[8]�����。而金屬

材料3D打印技術(shù)則具備巨大的發(fā)展?jié)摿?���,有專?

預(yù)測,在未來制造業(yè)中����,金屬材料3D打印技術(shù)將會

逐漸占據(jù)整個快速成形制造領(lǐng)域的主導(dǎo)地位[10]�����。

鈦合金是一種重要的有色金屬�����,具有密度小����、

比強度高,以及良好的耐腐蝕性能�����、高溫變形性能

和生物相容性等諸多優(yōu)點�����,在航空航天�����、工業(yè)�、國

防、醫(yī)療等領(lǐng)域得到廣泛應(yīng)用

[1,11-12]����。傳統(tǒng)的鍛造

和鑄造方法所制得的大型復(fù)雜的鈦合金構(gòu)件,由于

成本高�、工藝復(fù)雜、材料利用率低以及后續(xù)加工困

難等不利影響��,嚴重阻礙了其更為廣泛的應(yīng)用�。而

3D打印技術(shù)采用與傳統(tǒng)的減材制造相反的加工方

法,有著極高的材料利用率����,相比傳統(tǒng)的成形加工

方法有著極大的優(yōu)勢。目前對鈦合金3D打印的研

究主要集中在材料�、設(shè)備、技術(shù)以及工藝方面�����,但

是對零件的成形過程中缺陷問題的研究還處于初

步階段�����。本文綜述了國內(nèi)外幾種常用的鈦合金3D打印技術(shù)�����,重點介紹了其在成形過程中缺陷的

分類、危害以及形成原因的研究現(xiàn)狀�,并結(jié)合國內(nèi)

外的研究進展,對合金缺陷的改善方法進行探討��,

對鈦合金3D打印的發(fā)展前景進行展望����。

1、鈦合金3D打印技術(shù)分類

當(dāng)今���,國內(nèi)外常用的鈦合金3D打印方法主要

有以下幾種�����。根據(jù)熱源不同可分為:以激光為熱源

的激光選區(qū)燒結(jié)成形技術(shù)(selectivelasersintering,

SLS)��、激光選區(qū)熔化成形技術(shù)(selectivelasermelting,

SLM)和激光近凈成形技術(shù)(lasersolidforming,

LSF)�����;以電子束為熱源的電子束選區(qū)熔化成形技術(shù)

(electronbeamselectivemelting,EBSM)和電子束

熔絲沉積成形技術(shù)(electronbeamfusedeposition

forming,EBF3)�����。

SLS技術(shù)基于激光粉末床��,運用激光有選擇地

對粉末進行燒結(jié)��,逐層疊加得到最終的實體零件�����。

具有材料利用率高�����、適用范圍廣�、無需模具和支撐

結(jié)構(gòu)�、可直接制造任意形狀復(fù)雜的結(jié)構(gòu)件等優(yōu)點;

但是由于燒結(jié)過程中粉末沒有完全熔化�,且之間沒

有受到壓力,因此孔隙無法消除����,最終得到的制件

性能與傳統(tǒng)制件相比仍有較大差距,存在殘余應(yīng)力

大����、致密度低��、強度低等缺陷

[10]�。

LSF技術(shù)采用同步送粉方式��,在激光作用下鈦

合金粉末開始熔化�、凝固,逐層堆積�,可實現(xiàn)鈦合金

零件直接制造。該技術(shù)具有低成本�、周期短、無需

模具�、材料利用率高等優(yōu)點,但成形精度低�,屬

于“近凈成形”,需經(jīng)過后續(xù)加工才能得到最終的

制件

[9]��。

在SLS技術(shù)基礎(chǔ)上發(fā)展起來的SLM技術(shù)所使

用的激光功率更大���,整個加工進程都處于保護氛圍

的成形艙內(nèi)�����,金屬粉末完全熔化�����,成功彌補了

SLS技術(shù)只能成形低熔點金屬�����、孔隙大��、力學(xué)性能

差等缺點

[13-14]���;成形件的精度高和表面質(zhì)量好,無

需后續(xù)加工�����,屬于“凈成形”�,但是可成形的尺寸

有限,且成本較高�。

EBSM技術(shù)與SLM技術(shù)的成形原理基本相似,

主要區(qū)別在于EBSM技術(shù)采用能量更大的電子束

為熱源��,整個成形過程均在真空環(huán)境中(≤10

–2Pa)

進行����,能夠很好地防止空氣中其他有害雜質(zhì)C、N、

O等的影響����。具有成形速率快、能量密度高����、無反

射、聚焦方便�、真空無污染、尺寸精度高���、力學(xué)性能

好等優(yōu)點

[15-17]�����。

基于LSF技術(shù)基礎(chǔ)發(fā)展起來的EBF

3技術(shù)�����,具

有成形效率快�、無反射�����、材料和能量的利用率高、真

空無污染等優(yōu)點�����,適合大中型鈦合金零件的成形制

造修復(fù)����。以絲材代替粉末為原料雖然避免了吹粉

問題,但是其成形精度差�����,需要后續(xù)表面處理

[18-19]�。

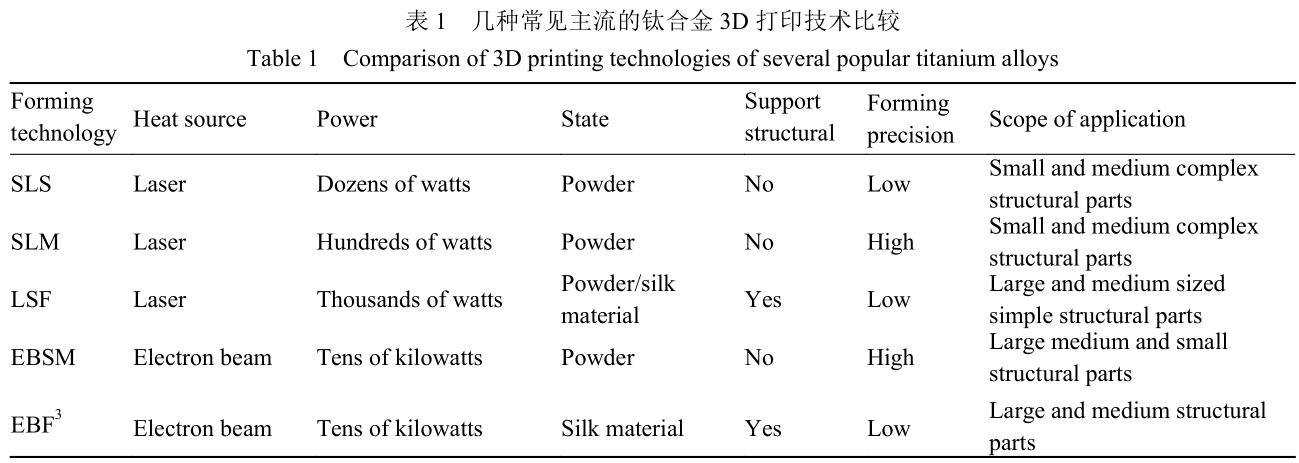

表1為幾種常見的鈦合金3D打印技術(shù)比較��。

綜合對比�����,EBSM技術(shù)是未來最具發(fā)展前景的鈦合

金3D打印技術(shù)����,理由如下:(1)EBSM具有與

SLM技術(shù)相當(dāng)?shù)某尚尉取⒈砻尜|(zhì)量以及良好的

力學(xué)性能�����,而且也克服了SLM技術(shù)不能成形大尺

寸零件的缺點;(2)整個成形過程均在真空環(huán)境下

進行��,有效防止成形過程中C����、N、O元素對材料的

污染��;(3)采用功率更大的電子束代替激光束����,不但

加快成形效率,而且降低生產(chǎn)成本�����。

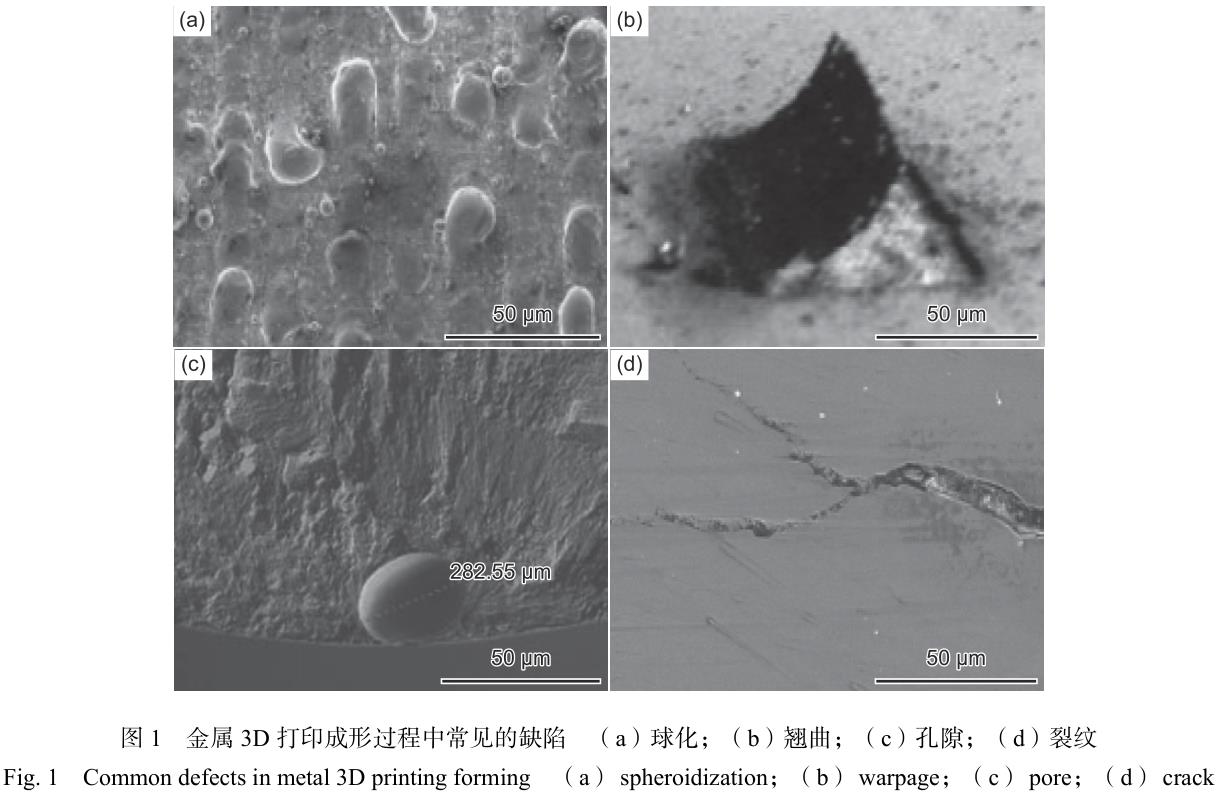

2��、3D打印成形鈦合金構(gòu)件缺陷分析

采用3D打印技術(shù)制備鈦合金�����,成功克服了使

用傳統(tǒng)方法制備鈦合金結(jié)構(gòu)件時��,所面臨的費用

高、材料浪費嚴重����、加工工藝復(fù)雜,以及后續(xù)加工

困難等不利因素�����,但采用3D打印技術(shù)成形鈦合金

零件時����,由于粉末/絲材特殊的加工性能,或者工藝

參數(shù)選擇不當(dāng)�����,工件容易出現(xiàn)球化����、裂紋�����、孔隙以

及翹曲變形等缺陷�。如圖1所示�,嚴重影響鈦合金

的機械性能和成形精度���,阻礙了鈦合金3D打印技

術(shù)的發(fā)展�����。另外�����,缺陷無損檢測是3D打印件能否

實現(xiàn)廣泛應(yīng)用的基礎(chǔ)����,也是影響3D打印技術(shù)進一

步發(fā)展的決定因素�。

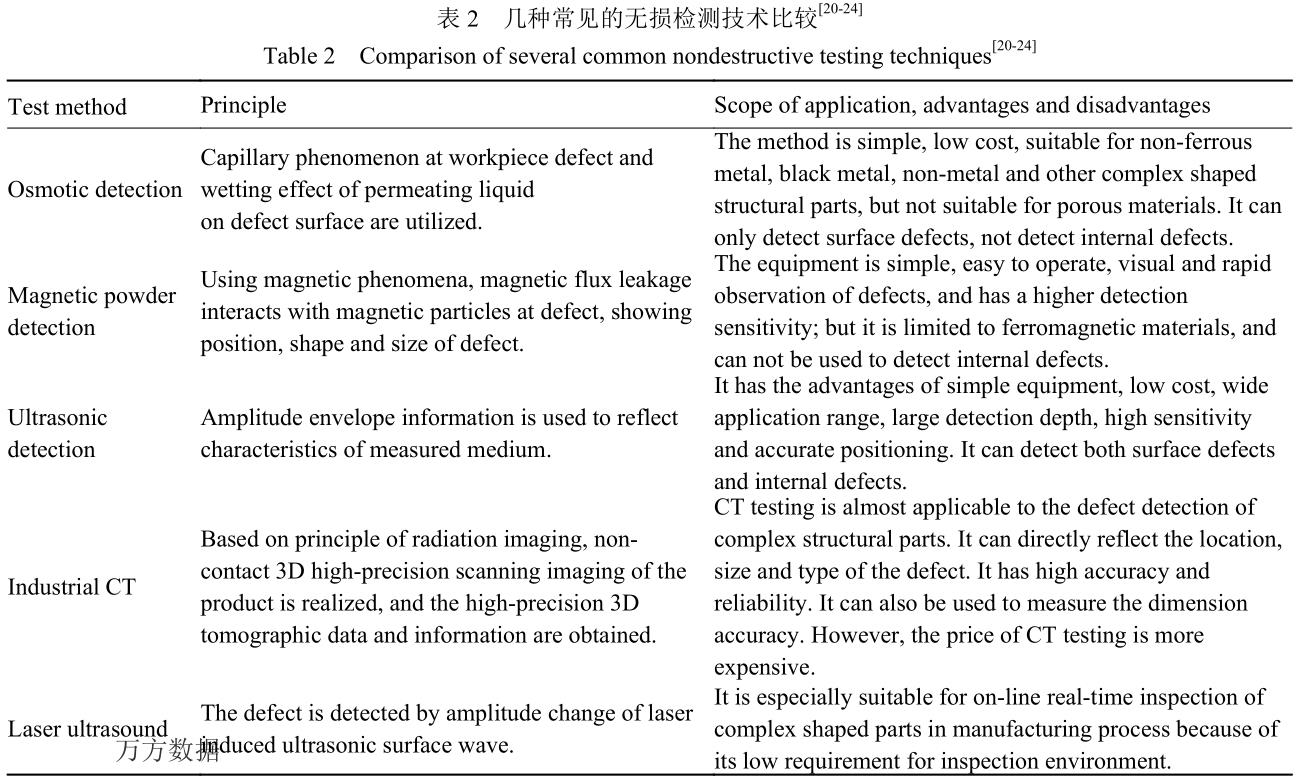

目前,國內(nèi)外對3D打印件缺

陷進行無損檢測的方法主要有

[20-22]:滲透檢測�����、

X射線檢測��、磁粉檢測和超聲檢測等�。隨著3D打

印件向結(jié)構(gòu)大型化、復(fù)雜化和精細化方向發(fā)展�,傳

統(tǒng)的無損檢測方法已經(jīng)不再適用于3D打印件的缺

陷檢測和分析���,新型的無損檢測技術(shù)工業(yè)CT檢測

和激光超聲在線無損檢測相繼問世。Plessis等

[23]

采用CT技術(shù)檢測3D打印成形的復(fù)雜鈦合金結(jié)構(gòu)

件��,成功檢出了孔隙率僅為0.005%的微孔隙��,這在

采用常規(guī)無損檢測方法是幾乎不可能檢出的���。國

內(nèi)一專利

[24]發(fā)明了激光超聲無損檢測技術(shù)��,利用激

光激勵的超聲表面波幅的變化檢測3D打印過程中

產(chǎn)生的缺陷���,實現(xiàn)制造過程同步對零件進行檢測。

表2列出幾種常見的無損檢測技術(shù)比較����。

隨著科學(xué)技術(shù)的進步,3D打印技術(shù)也在不停

地完善和發(fā)展���,目前國內(nèi)外逐漸對這些缺陷形成的

原因、分類及其危害進行了大量的研究�,以期使鈦

合金3D打印技術(shù)得到更為廣泛的應(yīng)用。

2.1球化現(xiàn)象

球化現(xiàn)象是3D打印金屬材料成形過程中常見

的一種缺陷�����,是指金屬粉末經(jīng)激光或電子束熔化

后,不能均勻地鋪展于前一層����,而是產(chǎn)生大量相互

隔離的球狀金屬,這種現(xiàn)象被稱為球化現(xiàn)象

[25]����。該

缺陷主要的危害有以下兩個方面:(1)導(dǎo)致金屬件

組織內(nèi)部存在孔隙,大大降低成形件的力學(xué)性能并

增加了表面粗糙度����;(2)凝固后的金屬球又會使下

一層的鋪粉不均勻,且鋪粉輥又會與前一層所產(chǎn)生

的金屬球相互摩擦�����,不但會破壞成形件的表面質(zhì)

量����,而且當(dāng)他們之間摩擦非常大時,鋪粉輥將無法

動彈��,致使成形過程終止。

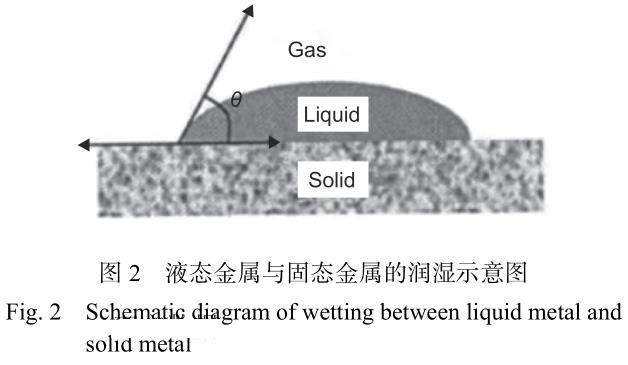

近年來��,越來越多的學(xué)者對球化現(xiàn)象形成原因

進行了大量的研究���,但各持不同的意見����。其中“液

態(tài)金屬與固態(tài)表面的潤濕問題”的說法較為普遍

接受

[26]��。球化根據(jù)尺寸不同可分為大尺寸球化和

小尺寸球化����,對大尺寸球化的形成原因歸結(jié)于液-

固潤濕問題。圖2所示為液態(tài)金屬與固態(tài)金屬的

潤濕示意圖��,當(dāng)熔融金屬液均勻鋪展時��,潤濕角

θ<90°�����,固液金屬潤濕性良好���,不會出現(xiàn)球化,當(dāng)金

屬液很難鋪展于固態(tài)表面時�����,θ>90°,固液金屬潤

濕性差��,產(chǎn)生球化反應(yīng)��。對于小尺寸球化的成因����,

則認為是加工過程中發(fā)生液滴飛濺,在熔道或熔道

周圍凝固成金屬球����,因為金屬液飛濺相對較少,所

以金屬球的尺寸也較小��。Sallica等

[12]通過研究SLM

成形件Ti-6Al-4V的微觀組織�����,發(fā)現(xiàn)過高的激光功

率會減小熔融金屬的表面能�,并導(dǎo)致球化現(xiàn)象的產(chǎn)

生。張曉博

[27]研究了加工環(huán)境對球化現(xiàn)象的影響�,

認為成形氣氛中的氧元素容易與熔融金屬液發(fā)生

反應(yīng),形成一層致密的氧化物薄膜,該薄膜并不利

于金屬液與固體基底潤濕����、粘合,容易導(dǎo)致球化的

產(chǎn)生�,且球化現(xiàn)象隨氧含量的增加,效果越明顯����;

他還研究了工藝參數(shù)對球化現(xiàn)象的影響,認為激光

功率過高���,會出現(xiàn)“飛濺”��,導(dǎo)致熔道間的金屬球

大量出現(xiàn)���,球化現(xiàn)象明顯;掃描速率過快���,激光在粉

末上停留的時間較短����,金屬液溫度低���,流動性及潤

濕性差導(dǎo)致球化現(xiàn)象明顯�����。沈以赴等

[15]認為球化

是由于液相表面張力大�����、黏度高��,或熔融粉末與未

熔化的粉末顆粒和基板未發(fā)生浸潤等的影響下產(chǎn)

生����,進一步分析表明�����,激光快速成形過程中的氧氣

是導(dǎo)致球化的直接原因�����。Gusarov等

[28]借助Plateau-

Rayleigh毛細不穩(wěn)定理論

[29]指出:球化現(xiàn)象與熔池

的幾何形狀密切相關(guān)�,在二維層面上,熔池長度與

寬度的比值大于2.1時�����,容易出現(xiàn)球化現(xiàn)象。

2.2孔隙

孔隙是成形過程中的另一種重要缺陷����,對于一

些高性能致密的鈦合金制件,由于孔隙的存在嚴重

降低了制件的力學(xué)性能和致密性����,阻礙了鈦合金的

廣泛應(yīng)用。對于孔隙的成因研究報道較多���,上面談

到的球化現(xiàn)象會引起制件的孔隙問題����;裂紋也會導(dǎo)

致孔隙的形成��,隨著裂紋尺寸的不斷變大�,裂紋會

相遇連接,最后形成孔隙�����;另外粉末本身的缺陷也

會導(dǎo)致孔隙產(chǎn)生�����,在快速熔化和凝固過程中,空心

粉中含有的氣體來不及逃逸�����,從而在成形件中殘留

形成孔隙��,此類孔隙形貌多為球形或類球形��。

Gong等

[30]通過使用較大范圍的工藝參數(shù)成形

Ti-6Al-4V合金���,根據(jù)孔隙率大小將工藝參數(shù)進行

分類,并對孔隙的產(chǎn)生機理進行了討論�����。薛雷等

[31]

分別采用未經(jīng)干燥處理和經(jīng)真空干燥處理的TC4

粉末對制件進行激光快速修復(fù)��,認為修復(fù)過程中孔

隙的形成原因歸因于以下兩種:(1)粉末鋪放時吸

附了空氣中的其他雜質(zhì)氣體�����,在隨后的成形過程中

受到激光/電子束加熱�、熔化后�,又經(jīng)快速凝固得到

成形件�����,其組織內(nèi)部的氣體析出不及時����,保留在成

形件中并形成孔隙;(2)粉末不夠干燥且存在水分�,

在加熱熔融后,一部分在熔池表面附近的水分以水

蒸氣的形式蒸發(fā)逸出�����;遠離熔池表面的另一部分水

分��,與(1)類似的情況��,由于氣體來不及逸出�,在制

件內(nèi)部產(chǎn)生氣孔。Zaeh等

[32]研究發(fā)現(xiàn)��,使用高能量

密度的熱源加工時�,容易造成受熱不均,當(dāng)某部分

熱量過高時����,即使粉末還未引起球化現(xiàn)象��,但仍會

形成孔洞����,并且空洞在后續(xù)的加工過程中會變長��。

Sallica等

[12]研究發(fā)現(xiàn)當(dāng)激光功率過低時�����,導(dǎo)致熔化

不完全從而引起孔隙��,影響致密性�。

2.3裂紋

裂紋是激光快速成形過程中影響極大的一種

缺陷��。在成形過程中���,由于熔體過冷度大�、冷卻速

率快����,在冷卻過程中應(yīng)力得不到釋放而保留在制件

內(nèi)����,當(dāng)應(yīng)力集中超過材料屈服強度就會產(chǎn)生裂

紋

[27]��。裂紋通?�?煞譃槲⒂^裂紋和宏觀裂紋兩種����,

其中成形件組織內(nèi)部的微觀裂紋一般是凝固裂紋,

歸類為熱裂紋�����;宏觀裂紋則大部分表現(xiàn)為層間裂

紋���,屬于冷裂紋范疇�。若制件中存在裂紋�����,將嚴重

影響制件的組織和力學(xué)性能����。微裂紋尺寸相對較

小�����,會降低抗疲勞性能����,縮短成形件的使用壽命����;對

于粗裂紋而言,會影響零件的使用性能�,甚至導(dǎo)致

零件直接報廢。

周旭等

[33]研究了近α鈦合金激光選區(qū)熔化成

形的開裂機理�����,得出如下結(jié)論:在殘余應(yīng)力作用下�,

裂紋形成于側(cè)壁缺口�,在沉積層上沿著硬脆化合物

擴大。張升等

[34]采用交替掃描策略制備出TC4合

金試樣�����,得出如下結(jié)論:SLM成形TC4合金過程中

裂紋主要為冷裂紋,具有典型的穿晶斷裂特征�,并

指出是由于SLM成形過程中激光熔化金屬粉末受

熱不均,致使成形件組織內(nèi)部產(chǎn)生大的殘余應(yīng)力��,

另外殘余應(yīng)力的作用下馬氏體組織(抗裂強度低)

也會產(chǎn)生裂紋����。Lukas等

[35]研究了工藝參數(shù)對SLM

技術(shù)的β型TNM-B1鈦鋁合金裂紋的成因,得出如

下結(jié)論:功率和掃描速率較低時����,制件容易產(chǎn)生垂

直于熔池的裂紋,并認為在凝固過程中過快的冷卻

速率所產(chǎn)生的殘余應(yīng)力是導(dǎo)致開裂的主要原因����。

西北工業(yè)大學(xué)的張鳳英等

[36]持相同的看法,也認為

是工藝參數(shù)選擇不當(dāng)����,造成SLM制件內(nèi)部粉末熔

合不良,導(dǎo)致制件發(fā)生開裂��。劉延輝等

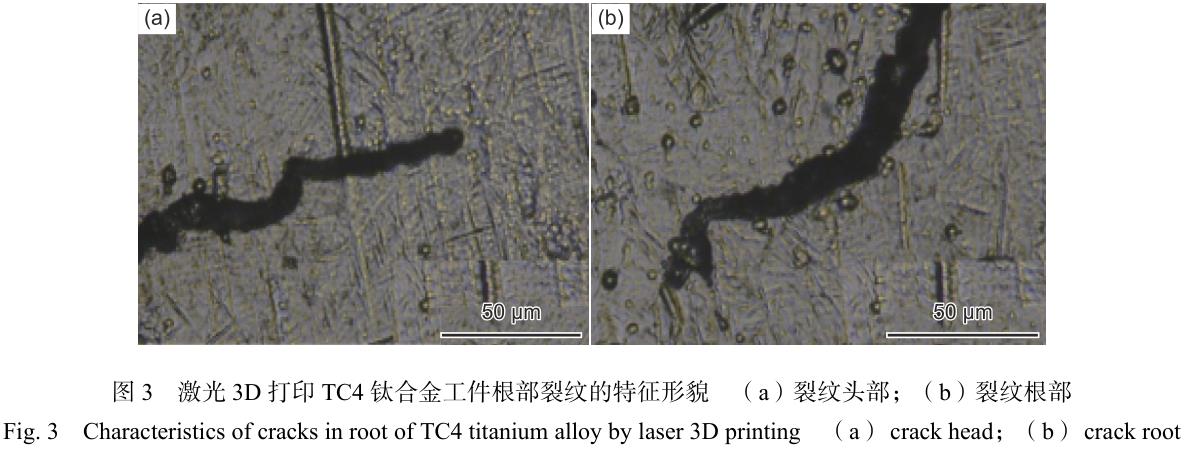

[37]研究了激

光3D打印TC4鈦合金根部裂紋產(chǎn)生的原因�����,微觀

組織如圖3所示,認為TC4鈦合金出現(xiàn)裂紋的根本

原因是根部存在組織缺陷���、過大的殘余應(yīng)力��、性能

分布不均以及預(yù)熱溫度不足等共同導(dǎo)致的����。劉彥

濤等

[38]研究功能梯度材料TA15+Ti2AlNb合金激

光熔融沉積成形時發(fā)現(xiàn)���,激光熔化沉積技術(shù)所制備

異種材料的界面為冶金結(jié)合�����,異種材料結(jié)合界面會

形成過渡區(qū)����,過渡區(qū)通常是梯度復(fù)合結(jié)構(gòu)的薄弱環(huán)

節(jié)����,容易產(chǎn)生裂紋�����,此裂紋具有沿界面斷裂的特征,

他們認為裂紋形成的原因是異種材料界面過渡區(qū)

通常會有對性能不利的第二相析出���,導(dǎo)致材料易沿

界面斷裂�。

2.4翹曲變形

翹曲變形是基于粉末床3D打印成形技術(shù)的又

一個難題�,經(jīng)常出現(xiàn)在懸伸無支撐部分,其形成的

最根本原因是移動的激光點或電子束熱源對粉末

床的不均勻加熱�,形成大的溫度梯度,導(dǎo)致材料體

系收縮的不一致�����,主要是熔固收縮和溫致收縮

[39,49]�����。

其中溫致收縮是指成形件在打印完成后�����,冷卻至常

溫的過程中所產(chǎn)生的收縮���,與材料本身的收縮率有

關(guān)����,對產(chǎn)生翹曲變形作用較小����;熔固收縮是由于粉

末經(jīng)激光/電子束熔融后,經(jīng)常產(chǎn)生的一種行為�����。主

要是因為成形過程中����,粉末經(jīng)加熱后從熔融狀態(tài)轉(zhuǎn)

變?yōu)楣虘B(tài),溫差變化較大����,故熔固收縮相當(dāng)嚴重

[39,43]。

翹曲變形對成形件的尺寸大小�、成形精度、形位誤

差等的影響很大����,甚至?xí)乐赜绊懞罄m(xù)加工。

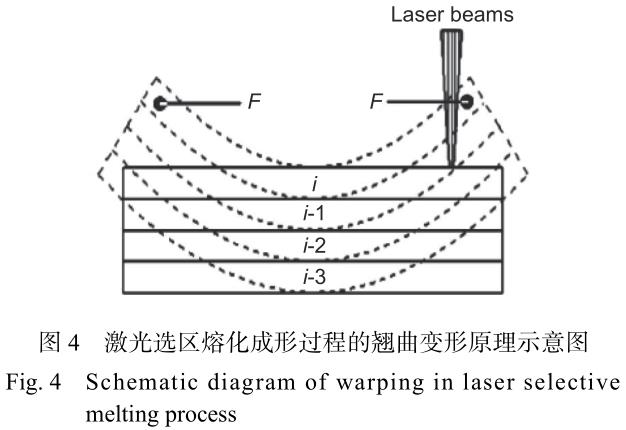

國內(nèi)外針對鈦合金翹曲變形的研究較少��。吳

偉輝等

[40]對成形過程中造成翹曲變形的成因進行

了研究���,翹曲變形示意圖如圖4所示�,可以看出激

光作用的當(dāng)前層(i)層�����,受到高溫的作用處于塑性

狀態(tài)��,在凝固過程中過快的冷卻速率�����,導(dǎo)致收縮變

形���;第(i–1)層溫度略低于第i層的溫度��,此時塑性

較差或處于彈性狀態(tài)�,在冷卻過程中�,其收縮變形

小于第(i)層的變形量,但是在第(i)層嚴重翹曲變

形的作用下�����,第(i–1)層也會發(fā)生大幅度的向上翹

曲變形��。同理第(i–2)、(i–3)層也有相同的影響��,只

是距離(i)層越遠���,對應(yīng)層的收縮量越小�,當(dāng)距離(i)

層到達一定距離時��,對應(yīng)的層已不發(fā)生收縮變形����,翹

曲變形終止。齊海波等

[41]采用電子束選區(qū)熔化成形

TC4鈦合金成形件���,認為掃描路徑對成形件溫度分

布的影響���,導(dǎo)致熱應(yīng)力分布不均勻是翹曲變形產(chǎn)生

的主要原因。楊立寧等

[42]通過建立數(shù)值分析模型�����,

研究了在不同掃描路徑和堆積速率下��,所對應(yīng)的熱

應(yīng)力場分布和變化行為���,以及它們對制件翹曲變形

的影響����。李守衛(wèi)等

[43]分析了SLS技術(shù)成形過程中

的溫度場與熱應(yīng)力場對翹曲變形的影響機理��。

3��、鈦合金3D打印成形工藝優(yōu)化

針對上述各種常見的合金缺陷�����,國內(nèi)外學(xué)者運

用不同的原理�,采用不同的工藝優(yōu)化方法對合金缺

陷的抑制進行了探究。其中研究較多的方法主要

有:對粉末進行預(yù)熱��、優(yōu)化工藝參數(shù)或者對制件進

行后續(xù)熱處理等��,都可以相應(yīng)地改善合金的缺陷�����,

提高合金的組織性能����。

3.1 3D打印工藝優(yōu)化

使用不同的成形技術(shù)�,加工不同的材料��,其最

優(yōu)的工藝參數(shù)各不相同�,合理的設(shè)置工藝參數(shù)(激

光功率、掃描速率�����、掃描間距�����、掃描策略�、層厚、預(yù)

熱溫度以及成形氣氛等)能夠明顯減小球化��、孔

隙�����、裂紋以及翹曲變形等缺陷�����。

Fischer等

[44]基于SLS技術(shù)使用高能量密度的

激光(Nd:YAG激光),對工業(yè)純Ti進行了激光成

形���。結(jié)果發(fā)現(xiàn):制件的球化現(xiàn)象明顯得到改善����,且

成形件的孔隙率也得到提高���。Cormier等

[45]認為采

用預(yù)熱增加粉末黏度�,將待熔化粉末加熱到一定的

溫度�����,可有效減少球化現(xiàn)象�����。張永志等

[46]研究發(fā)

現(xiàn)�����,通過對基板進行預(yù)熱可降低熔池的凝固速率與

成形過程中的溫度梯度��,減小SLM成形合金中的

裂紋數(shù)量��,但無法完全消除裂紋�。梁曉康等

[47]采

用SLM成形技術(shù)制備TC4鈦合金試樣,研究了工

藝參數(shù)對殘余應(yīng)力的影響���。結(jié)果發(fā)現(xiàn):掃描策略對

表面殘余應(yīng)力分布有一定的影響�,當(dāng)線能量密度一

定時�����,隨著填充間距的增加����,成形層表面殘余應(yīng)力

有減小的趨勢。周旭等

[33]研究了近α鈦合金激光

選區(qū)熔化成形開裂機理及抑制研究�����,發(fā)現(xiàn)對工藝進

行優(yōu)化�,可減小組織內(nèi)部的殘余應(yīng)力,從而可有效

抑制裂紋的產(chǎn)生�����;另外還研究了預(yù)熱溫度對裂紋抑

制的影響��,發(fā)現(xiàn)裂紋的數(shù)量隨著預(yù)熱溫度的提高逐

漸減少,在預(yù)熱溫度提高到350℃時��,裂紋幾乎完

全消失�����。陳靜等

[48]研究了TC4鈦合金的激光快速

成形����,結(jié)果發(fā)現(xiàn),氧含量嚴重影響成形件的工藝�、表

面質(zhì)量和開裂行為,當(dāng)保證氧含量低于0.02%(質(zhì)

量分數(shù))時�����,得到的TC4薄板試樣表面質(zhì)量良好且

沒有孔隙����、裂紋等缺陷����。傅蔡安等

[49]研究了掃描路

徑對選擇性激光燒結(jié)工藝成形件的翹曲變形的影

響,得出如下結(jié)論:優(yōu)化了掃描路徑不僅大大降低翹

曲變形量�����,而且大大縮短加工時間提高加工效率。

3.2后處理工藝優(yōu)化

鈦合金3D打印制件的后處理工序主要有退

火�、熱等靜壓、固溶時效�、拋光、滲碳等�,其中退火

的主要目的是減小零件內(nèi)部的殘余應(yīng)力,熱等靜壓

則可以減少組織內(nèi)部的孔隙����。湯慧萍等

[50]在粉末

床預(yù)熱的基礎(chǔ)上,結(jié)合隨行熱處理工藝

[51]���,也就是

在每完成一層粉末熔化掃描后�,再經(jīng)快速掃描實現(xiàn)

緩冷保溫�����,從而通過塑性及蠕變使應(yīng)力松弛�����,防止

應(yīng)力應(yīng)變累計�����,達到減小變形、抑制零件開裂��、降

低殘余應(yīng)力水平的目的��。張霜銀等

[52]利用小孔釋

放法對TC4鈦合金(LENS技術(shù)成形)沉積態(tài)和熱

處理后的殘余應(yīng)力進行研究�����,結(jié)果表明�����,經(jīng)熱處理

后��,成形件的殘余應(yīng)力降低顯著��,且分布均勻����。

Terner等

[53]認為金屬粉末在制備過程中所存在的

氬氣泡����,在隨后的成形過程中會導(dǎo)致孔隙的產(chǎn)生����,

它一般呈細小球狀���,再經(jīng)熱等靜壓處理后��,孔隙會

再次減小��,但不影響材料的力學(xué)性能��。

4��、鈦合金3D打印技術(shù)的發(fā)展趨勢

鈦合金3D打印技術(shù)作為一項前沿的制造技

術(shù)�,集設(shè)計��、制造于一體����,近年來引起各界廣泛關(guān)

注,并在航空航天��、國防軍事�����、生物醫(yī)學(xué)、汽車高鐵

等高精尖領(lǐng)域展示了廣闊的應(yīng)用前景�,但是,相較

于傳統(tǒng)制造技術(shù)起步較晚����,發(fā)展歷史僅30年左右,

與世界先進國家比較還存在很大的差距����,比如:鈦

合金零件的成形效率低、精度還未能達到高精水

平��、設(shè)備和材料的制備成本高�����,以及仍未實現(xiàn)大規(guī)

模的工業(yè)����、商業(yè)應(yīng)用等問題,特別是成形件缺陷的

抑制問題���。目前我國對零件的成形過程中存在的

缺陷問題,球化�����、裂紋、孔隙�、翹曲變形等的研究還

處于初步階段,仍有大量的研究工作急需進行�����。將

來鈦合金3D打印技術(shù)的發(fā)展趨勢如下:

(1)在材料方面�����,研制開發(fā)新型的球形鈦合金

粉末的生產(chǎn)設(shè)備和制備工藝����,提高鈦合金粉末的質(zhì)

量(粒度、球形度�、流動性、夾雜氣體等)��,進而改善

制件的組織和力學(xué)性能�����。此外,通過提高粉末的收

得率和粉末的回收再利用來降低成本�����。

(2)在設(shè)備方面��,一方面應(yīng)提高設(shè)備的成形效率�、

成形精度,以及降低成本等��;另外����,還要研發(fā)大型的

工業(yè)級打印設(shè)備,逐步實現(xiàn)大規(guī)模生產(chǎn)和應(yīng)用�。

(3)在檢測方面,伴隨3D打印件向大型化����、復(fù)

雜化和精密化方向發(fā)展,很多傳統(tǒng)的無損檢測方法

存在盲區(qū)�����,需要開發(fā)新型的無損檢測技術(shù)��;通過對

組織、缺陷實時監(jiān)控的在線檢測技術(shù)是未來重點的

研究方向之一�;另外����,建立和完善無損檢測標(biāo)準(zhǔn),

是3D打印技術(shù)廣泛應(yīng)用的依據(jù)��。

(4)在工藝方面���,進一步優(yōu)化3D打印技術(shù)的

工藝�����,抑制成形過程中的缺陷�,提高成形件的力學(xué)

性能�。成形過程中零件內(nèi)應(yīng)力演變規(guī)律、變形開裂

行為以及缺陷產(chǎn)生機理等關(guān)鍵問題�,仍然是未來需

要重點研究的問題。

參考文獻:

[1]喬旭.鈦合金增材制造技術(shù)的分析和未來趨勢[J].中

國新技術(shù)新產(chǎn)品��,2015(23):76.

(QIAOX.Analysisandfuturetrendoftitaniumalloy

augmentationmanufacturingtechnology[J].NewTech-

nologyandNewProductsinChina����,2015(23):76.)

[2]伏欣.國內(nèi)增材制造(3D打印)技術(shù)發(fā)展現(xiàn)狀與研究

趨勢[J].中國高新技術(shù)企業(yè),2016(24):27-28.

(FUX.Thedevelopmentstatusandresearchtrendof

domesticaugmentedmaterialmanufacturing(3Dprint-

ing)technology[J].ChinaHi-techEnterprise�,2016

(24):27-28.)

[3]譚語夷.3D打印的技術(shù)現(xiàn)狀與發(fā)展趨勢[J].中國機

械,2014(11):55.

(TANYY.Thetechnicalstatusanddevelopmenttrend

of3Dprinting[J].ChinaMachinery��,2014(11):

55.)

[4]孫鎮(zhèn)鎮(zhèn).3D打印材料及其發(fā)展問題與趨勢[J].中國粉

體工業(yè)�����,2016(1):4-6.

(SUNZZ.3Dprintingmaterialsandtheirdevelopment

problemsandtrends[J].China’sPowderIndustry����,

2016(1):4-6.)

[5]YEONGWY,CHUACK���,LEONGKF���,etal.Rap-

idprototypingintissueengineering:challengesandpo-

tential[J].TrendsinBiotechnology,2004�,22(12):

643-652.

[6]曾亮華,劉繼常.金屬3D打印技術(shù)的發(fā)展分析[J].機械工程師�����,2016(3):42-44.

(ZENGLH���,LIUJC.Developmentofmetal3Dprint-

ingtechnologyanalysis[J].MechanicalEngineer����,

2016(3):42-44.)

[7]李滌塵,田小永�,王永信.

增材制造技術(shù)的發(fā)展[J].

電加工與模具�����,2012(增刊1):20-22.

(LIDC����,TIANXY,WANGYX.Developmentof

additivematerialsmanufacturingtechnology[J].Electric-

alMachiningandDie�����,2012(Suppl1):20-22.)

[8]祁斌.3D打印技術(shù)在船舶領(lǐng)域的應(yīng)用[J].中國船檢�,

2016(6):94-100.

(QIB.Applicationof3Dprintingtechnologyinship

field[J].ChinaShipInspection,2016(6):94-100.)

[9]楊強�����,魯中良����,黃福享���,等.

激光增材制造技術(shù)的研

究現(xiàn)狀及發(fā)展趨勢[J].

航空制造技術(shù),2016�����,507

(12):26-31.

(YANGQ�����,LUZL��,HUANGFX��,etal.Research

statusanddevelopmenttrendoflaseraugmentationman-

ufacturingtechnology[J].AviationManufacturingTech-

nology����,2016,507(12):26-31.)

[10]閆占功�����,林峰��,齊海波,等.

直接金屬快速成形制造

技術(shù)綜述[J].機械工程學(xué)報����,2005,41(11):1-7.

(YANZG��,LINF����,QIHB,etal.Summaryofdir-

ectmetalrapidprototypingmanufacturingtechnology[J].

JournalofMechanicalEngineering��,2005��,41(11):

1-7.)

[11]錢九紅.航空航天用新型鈦合金的研究發(fā)展及應(yīng)用[J].

稀有金屬�����,2000�,24(3):218-223.

(QIANJH.Developmentandapplicationofnewtitani-

umalloysforaerospace[J].RareMetals��,2000����,

24(3):218-223.)

[12]SALLICALE�,JARDINIAL���,F(xiàn)OGAGNOLOJB.

MicrostructureandmechanicalbehaviorofporousTi-

6Al-4Vpartsobtainedbyselectivelasermelting[J].

JournaloftheMechanicalBehaviorofBiomedicalMater-

ials�,2013��,3(26):98-108.

[13]BIRSEREM��,MOSKYITINGV�,POLYAKOVA

N,etal.Industriallasercladding:currentstateandfu-

ture[J].WeldingImeraatonal�,2011,25(3):234-

243.

[14]KRUTHJP�,F(xiàn)ROYENL,VAEMBERGHJV����,etal.

Selectivelasermeltingofironbasedpowder[J].Journal

ofMaterialsProcessingTechnology,2004��,149(1-

3):616-622.

[15] 胡孝昀����,沈以赴,李子全���,等.

金屬粉末激光快速成

形的工藝及材料成形性[J].

材料科學(xué)與工藝����,2008,

16(3):378-383.

(HUXY��,SHENYF����,LIZQ,etal.Processingand

materialformabilityofmetalpowderlaserrapidprototyp-

ing[J].

Material

Science

and

Technology�,2008,

16(3):378-383.)

[16]陳濟輪���,楊潔,于海靜.

國外高能束增材制造技術(shù)應(yīng)

用現(xiàn)狀與最新發(fā)展[J].航天制造技術(shù)��,2014(4):1-

4+10.

(CHENJL����,YANGJ,YUHJ.Theabroadapplica-

tionandlatestdevelopmentofhigh-energybeamadditive

manufacturingtechnology[J].SpaceManufacturing

Technology���,2014(4):1-4+10.)

[17]劉海濤��,趙萬華����,唐一平.

電子束熔融直接金屬成形

工藝的研究[J].西安交通大學(xué)學(xué)報,2007����,41(11):

1126.

(LIUHT,ZHAOWH�����,TANGYP.Studyondirect

metalformingbyelectronbeammelting[J].Journalof

Xi’anJiaotongUniversity���,2007����,41(11):1126.)

[18]陳哲源��,鎖紅波�����,李晉煒.

電子束熔絲沉積快速制造

成形技術(shù)與組織特征[J].航天制造技術(shù),2010(1):

40-43.

(CHENZY�,SOUHB,LIJW.Rapidprototyping

andmicrostructurecharacteristicsofelectronbeamfuse

deposition[J].SpaceManufacturingTechnology�����,2010

(1):40-43.)

[19]黃秋實�����,李良琦��,高彬彬.

國外金屬零部件增材制造

技術(shù)發(fā)展概述[J].國防制造技術(shù)�,2012(5):28-31.

(HUANGQS,LILQ����,GAOBB.Overviewofthe

developmentofforeignmetalpartsmanufacturingtech-

nology[J].NationalDefenseManufacturingTechno-

logy,2012(5):28-31.)

[20]楊平華���,高祥熙,梁菁�����,等.

金屬增材制造技術(shù)發(fā)展

動向及無損檢測研究進展[J].

材料工程,2017��,45

(9):13-21.

(YANGPH�,GAOXX,LIANGJ����,etal.Develop-

menttrendofmetaladditivemanufacturingtechnology

andresearchprogressofnondestructivetesting[J].Ma-

terialsEngineering,2017���,45(9):13-21.)

[21]趙靜.機械零件缺陷的無損檢測方法發(fā)展趨勢[J].農(nóng)

業(yè)裝備與車輛工程�,2005(9):39-40.

(ZHAOJ.Developmenttrendofnondestructivetesting

methodsfordefectsofmechanicalparts[J].Agricultural

EquipmentandVehicleEngineering�����,2005(9):39-

40.)

[22]肖永順����,王鳳娟.

工業(yè)CT在3D打印領(lǐng)域的新應(yīng)用

[C]//全國射線數(shù)字成像與CT新技術(shù)研討會.

廈門:

[出版者不詳],2014.

(XIAOYS�,WANGFJ.Newapplicationsofindustri-

alCTin3Dprinting[C]//NationalSymposiumonRadio-

graphicDigitalImagingandCTNewTechnologies.Xia-men,China:[s.n]��,2014.)

[23]PLESSISAD���,ROUXSGL�,ELSJ,etal.Applica-

tionofmicroCTtothenon-destructivetestingofanaddit-

ivemanufacturedtitaniumcomponent[J].CaseStudiesin

NondestructiveTesting&Evaluation�,2015,4(11):1-7.

[24]王曉���,史亦韋��,梁菁��,等.激光超聲在線無損檢測增材制造零件的方法:CN106018288A[P].2016-06-17.

(WANGX�����,SHIYW���,LIANGJ,etal.Methodsof on-linelaserultrasonicnondestructivetestingofaugmen-

tedmaterialsformanufacturingparts:CN106018288A

[P].2016-06-17.)

[25]GUD�����,SHENY.Ballingphenomenaindirectlasersin-

teringofstainlesssteelpowder:metallurgicalmechan-

ismsandcontrolmethods[J].Materials&Design����,

2009,30(8):2903-2910.

[26]李瑞迪�����,魏青松�����,劉錦輝��,等.

選擇性激光熔化成形

關(guān)鍵基礎(chǔ)問題的研究進展[J].

航空制造技術(shù)�,2012,

401(5):26-31.

(LIRD����,WEIQS,LIUJH�,etal.Researchpro-

gressonkeybasicproblemsofselectivelasermelting

forming[J].

Aviation

Manufacturing

Technology,

2012�����,401(5):26-31.)

[27]張曉博.Ti合金選擇性激光熔化成形關(guān)鍵技術(shù)的研究

[D].西安:陜西科技大學(xué)��,2015.

(ZHANGXB.Researchonkeytechnologiesofselect-

ivelasermeltingofTialloy[D].Xi’an:ShaanxiUni-

versityofScienceandTechnology�����,2015.)

[28]GUSAROVAV,YADROITSEVI�����,BERTRANDP����,

etal.Heattransfermodellingandstabilityanalysisofse-

lectivelasermelting[J].AppliedSurfaceScience,

2007�,254(4):975-979.

[29]RAYLEIGHL.Ontheinstabilityofacylinderofviscous

liquidundercapillaryforce[J].TheLondon,Edinburgh,

andDublinPhilosophicalMagazineandJournalofSci-

ence,2010����,34(207):177-180.

[30]GONGH,RAFIK����,GUH,etal.Analysisofdefect

generationinTi-6Al-4Vpartsmadeusingpowderbedfu-

sionadditivemanufacturingprocesses[J].AdditiveMan-

ufacturing��,2014(Suppl1/2/3/4):87-98.

[31]薛蕾�����,陳靜,張鳳英�,等.飛機用鈦合金零件的激光快

速修復(fù)[J].

稀有金屬材料與工程,2006��,35(11):

1817-1821.

(XUEL����,CHENJ��,ZHANGFY���,etal.Rapidlaser

repairoftitaniumalloypartsforaircraft[J].RareMetal

MaterialsandEngineering��,2006�,35(11):1817-

1821.)

[32]ZAEHMF��,KAHNERTM.Theeffectofscanning

strategiesonelectronbeamsintering[J].ProductionEn-

gineering��,2009���,3(3):217-224.

[33]周旭�����,周燕���,魏青松�,等.

激光選區(qū)熔化近α鈦合金

開裂機理及抑制研究[J].

中國機械工程�,2015,26

(20):2816-2820.

(ZHOUX�,ZHOUY,WEIQS����,etal.Studyon

crackingmechanismandinhibitionofnear-alphatitani-

umalloybyselectivelasermelting[J].ChinaMechanic-

alEngineering,2015�����,26(20):2816-2820.)

[34]張升����,桂睿智,魏青松�����,等.

選擇性激光熔化成形

TC4鈦合金開裂行為及其機理研究[J].機械工程學(xué)報�,

2013�,49(23):21-27.

(ZHANGS�,GUIRZ,WEIQS����,etal.Studyon

crackingbehaviorandmechanismofselectivelasermelt-

ingformingofTC4titaniumalloy[J].JournalofMech-

anicalEngineering,2013�,49(23):21-27.)

[35]

LUKASL�����,F(xiàn)RANKPS��,UTAK���,etal.Selectivelaser

meltingofabete-solidifyingTNM-B1titaniunaluminide

alloy[J].JournalofMaterialsProcessingTechnology�����,

2014(214):1852-1860.

[36]

張鳳英���,陳靜,譚華���,等.

鈦合金激光快速成形過程

中缺陷形成機理研究[J].稀有金屬材料與工程��,2007����,

36(2):211-215.

(ZHANGFY,CHENJ�,TANH,etal.Studyonthe

defectformationmechanisminlaserrapidprototypingof

titaniumalloys[J].RareMetalMaterialsandEngineer-

ing�����,2007�,36(2):211-215.)

[37]劉延輝,瞿偉成���,朱小剛��,等.激光3D打印TC4鈦合金工件根部裂紋成因分析[J].理化檢驗:物理分冊�����,2016����,52(10):682-685.

(LIUYH,QUWC����,ZHUXG,etal.Causeanalys-

isofcracksintherootofTC4titaniumalloyworkpiece

duringlaser3Dprinting[J].PhysicalandChemicalEx-

amination:Physical

Scroll�����,2016�����,52(10):682-

685.)

[38]劉彥濤�����,張永忠�,陳以強��,等.激光熔化沉積TA15+Ti2AlNb合金的組織與力學(xué)性能[J].

航空材料學(xué)報�����,2017,37(3):61-67.

(LIUYT�����,ZHANGYZ�,CHENYQ,etal.Micro-

structureandmechanicalpropertiesoflasermeltingde-

positedTA15+Ti2AlNballoys[J].JournalofAeronautic-

alMaterials�,2017,37(3):61-67.)

[39]帥昌俊.選擇性激光燒結(jié)翹曲變形抑制研究[D].武漢:華中科技大學(xué)���,2007.

(SHUAICJ.Studyoninhibitionofwarpageofselect-

ivelasersintering[D].Wuhan:HuazhongUniversityof

ScienceandTechnology�����,2007.)

[40]

吳偉輝��,楊永強�,毛星�����,等.激光選區(qū)熔化增材制造金

屬零件精度優(yōu)化工藝分析[J].鑄造技術(shù)��,2016(12):

2636-2640.

(WUWH����,YANGYQ�����,MAOX�����,etal.Processop-

timizationforprecisionmanufacturingofmetalpartsby

laserselectivemeltingandaddition[J].CastingTechno-

logy����,2016(12):2636-2640.)

[41]

齊海波��,楊明輝����,齊芳娟.掃描路徑對電子束選區(qū)熔化

TC4成形件性能影響的數(shù)值模擬[J].焊接學(xué)報�,2009, 30(8):5-8.

(QIHB�����,YANGMH��,QIFJ.Numericalsimulation

oftheeffectofscanningpathonthepropertiesofelectric-

allymeltedTC4parts[J].ActaWelding,2009�����,

30(8):5-8.)

[42]楊立寧��,單忠德��,戎文娟����,等.金屬件熔融堆積3D打

印過程熱應(yīng)力場數(shù)值模擬[J].鑄造技術(shù),2016(4):

753-758.

(YANGLN���,SHANZD�,RONGWJ�����,etal.Numer-

icalsimulationofthermalstressfieldin3Dprintingpro-

cessofmetalmeltdeposition[J].FoundryTechnology����,

2016(4):753-758.)

[43]

李守衛(wèi),沈以赴�,顧冬冬��,等.

選擇性激光燒結(jié)金屬

件翹曲與開裂問題的研究進展[J].

激光雜志�,2005����,

26(5):4-6.

(LISW,SHENYF�����,GUDD����,etal.Progressinre-

searchonwarpageandcrackingofmetalpartsinselect-

ivelasersintering[J].LaserJournal,2005����,26(5):

4-6.)

[44]

FISHCHERP,ROMANOV�����,WEBERHP�����,etal.Sin-

teringofcommerciallypuretitaniumpowderwithaNd:

YAGlasersource[J].ActaMaterialia��,2003����,51

(6):1651-1662.

[45]

CORMIERD,HARRYSSONO�����,WESTH.Character-

izationofH13steelproducedviaelectronbeam

melting[J].

Rapid

Prototyping

Journal�,2004,10

(1):35-41.

[46]

張永志��,侯慧鵬�����,彭霜�,等.激光選區(qū)熔化Hastelloy

X合金的顯微組織與拉伸性能的各向異性[J].航空材

料學(xué)報,2018�,38(6):50-56.

(ZHANGYZ,HOUHP���,PENGS���,etal.Aniso-

tropyofmicrostructureandmechanicalpropertiesof

HastelloyXalloyproducedbyselectivelasermelting[J].

JournalofAeronauticalMaterials�����,2018�����,38(6):50-

56.)

[47]

梁曉康����,陳濟輪����,嚴振宇,等.激光選區(qū)熔化成形TC4

鈦合金表面粘粉及殘余應(yīng)力研究[J].

電加工與模具���,

2016(5):52-55.

(LIANGXK���,CHENJL,YANZY����,etal.Studyon

surfaceadhesivepowderandresidualstressofTC4titani-

umalloyformedbylaserselectivemelting[J].Elec-

tromachiningandMold,2016(5):52-55.)

[48]

陳靜�����,楊海歐�����,湯慧萍��,等.成形氣氛中氧含量對TC4

鈦合金激光快速成形工藝的影響[J].

中國材料進展����,

2004,23(3):23-26.

(CHENJ����,YANGHO,TANGHP�����,etal.Effectof

oxygencontentinformingatmosphereonlaserrapidpro-

totypingprocessofTC4titaniumalloy[J].Progressof

MaterialsinChina����,2004�,23(3):23-26.)

[49]

傅蔡安����,陳佩胡.

選擇性激光燒結(jié)的翹曲變形與掃描

方式的研究[J].鑄造,2008�,57(12):1237-1240.

(FUCA,CHENPH.Studyonwarpagedeformation

andscanningmodeofselectivelasersintering[J].Cast-

ing��,2008�����,57(12):1237-1240.)

[50]湯慧萍����,王建,逯圣路�,等.

電子束選區(qū)熔化成形技

術(shù)研究進展[J].中國材料進展,2015�,34(3):225-

235.

(TANGHP,WANGJ�����,LUSL,etal.Researchpro-

gressofelectronbeamselectivemeltingtechnology[J].

ProgressinMaterialsinChina�����,2015����,34(3):225-

235.)

[51]

TANGHP����,YANGGY,JIAWP����,etal.Additive

manufacturingofahighniobium-containingtitaniumalu-

minidealloybyselectiveelectronbeammelting[J].Ma-

terialsScience&Engineering:A,2015��,636:103-

107.

[52]張霜銀�����,林鑫�,陳靜,等.熱處理對激光立體成形TC4

殘余應(yīng)力的影響[J].稀有金屬材料與工程��,2009,38

(5):774-778.

(ZHANGSY�����,LINX����,CHENJ,etal.Effectofheat

treatmentonresidualstressoflaserstereoforming

TC4[J].RareMetalMaterialsandEngineering�,2009,

38(5):774-778.)

[53]

TERNERM�����,BIAMINOS����,EPICOCOP,etal.Elec-

tronbeammeltingofhighniobiumcontainingTiAlal-

loy:feasibilityinvestigation[J].SteelResearchInterna-

tional�����,2012�����,83(10):943-949.

相關(guān)鏈接