以波音 787����、空客 A350 為代表的新一代大型客機(jī),復(fù)合材料用量分別占機(jī)體結(jié)構(gòu)重量的 50%和52%�,現(xiàn)代大型客機(jī)復(fù)合材料用量已經(jīng)成為其先進(jìn)性和市場(chǎng)競(jìng)爭(zhēng)力的標(biāo)志[1]。隨著復(fù)合材料逐步應(yīng)用于民機(jī)主承力結(jié)構(gòu)����,機(jī)翼-機(jī)身等重要連接結(jié)構(gòu)設(shè)計(jì)構(gòu)型、失效模式也隨之改變�,對(duì)結(jié)構(gòu)設(shè)計(jì)提出了新的挑戰(zhàn)��。

波音 787 曾由于翼根長(zhǎng)桁對(duì)接結(jié)構(gòu)設(shè)計(jì)不當(dāng)�����,導(dǎo)致交付延期[2]���,可見其設(shè)計(jì)難度和重要性。針對(duì)復(fù)合材料連接結(jié)構(gòu)��,國(guó)內(nèi)外學(xué)者從設(shè)計(jì)方案�、失效機(jī)理、試驗(yàn)驗(yàn)證等角度開展了大量研究[3-10]���。

特別隨著我國(guó)大型民機(jī)的研制進(jìn)展���,國(guó)內(nèi)對(duì)于復(fù)合材料連接結(jié)構(gòu)的設(shè)計(jì)也逐漸深入。秦杰等[11]開展了民機(jī)機(jī)翼根部分離面設(shè)計(jì)��,采用兩種典型單根長(zhǎng)桁加筋壁板根部對(duì)接試驗(yàn)開展驗(yàn)證�;吳承思[12]針對(duì) 3種常見的復(fù)合材料蒙皮連接形式,開展了剪切載荷承載能力試驗(yàn)驗(yàn)證及對(duì)比分析��;雷凱等[13]研究了飛機(jī)機(jī)械連接混合結(jié)構(gòu)在運(yùn)營(yíng)環(huán)境極端溫度下產(chǎn)生的熱應(yīng)力����,在剛度法基礎(chǔ)上考慮溫度場(chǎng)引起的變形��,獲取了結(jié)構(gòu)熱應(yīng)力和釘載分布規(guī)律;賈寶惠等[14]通過試驗(yàn)和仿真分析�,研究了預(yù)緊力對(duì)連接件拉伸性能的影響����;湯平等[15]對(duì)復(fù)合材料翼身對(duì)接方式、外翼中央翼對(duì)接面位置等進(jìn)行了對(duì)比和分析��。

根據(jù)民機(jī)適航法規(guī)及咨詢通告要求�,民機(jī)結(jié)構(gòu)應(yīng)遵循損傷容限設(shè)計(jì)理念,即在整個(gè)使用壽命期間避免由于疲勞����、腐蝕、制造缺陷或意外損傷引起的災(zāi)難性破壞����。對(duì)于翼根連接結(jié)構(gòu)�����,必須考慮緊固件松動(dòng)��、破損等潛在的不安全事件[16],并通過設(shè)計(jì)保證飛機(jī)結(jié)構(gòu)的安全��。然而目前國(guó)內(nèi)���、外對(duì)于含損傷復(fù)合材料主承力連接結(jié)構(gòu)的相關(guān)探討較少�,尚未充分掌握潛在損傷形式對(duì)復(fù)合材料翼根連接結(jié)構(gòu)的影響規(guī)律����。緊固件缺失作為一種服役過程中可能出現(xiàn)的、且對(duì)民機(jī)安全性帶來巨大挑戰(zhàn)的失效形式�����,開展相關(guān)研究對(duì)進(jìn)一步理解復(fù)合材料翼根連接結(jié)構(gòu)力學(xué)特性����、保證民機(jī)安全具有重要意義。

針對(duì)以上問題�����,本文以復(fù)合材料機(jī)翼翼根下壁板長(zhǎng)桁對(duì)接結(jié)構(gòu)為研究對(duì)象��,設(shè)計(jì)并制備了完好試驗(yàn)件�、關(guān)鍵緊固件缺失試驗(yàn)件�����,一方面通過試驗(yàn)位移��、應(yīng)變監(jiān)測(cè)�,對(duì)比了緊固件缺失前��、后試驗(yàn)件的剛度變化和受力變化�;另一方面針對(duì)試驗(yàn)無法直接測(cè)量的釘載分配等數(shù)據(jù),首先對(duì)比驗(yàn)證了仿真分析模型的有效性���,而后通過仿真對(duì)比了緊固件缺失前�、緊固件缺失后釘載分配變化以及三叉接頭�����、對(duì)接帶板的傳載比例變化��。研究得到的關(guān)鍵緊固件缺失對(duì)復(fù)合材料翼根連接結(jié)構(gòu)連接剛度��、應(yīng)力/應(yīng)變����、釘載分配的影響規(guī)律和定量分析結(jié)果,可為民機(jī)復(fù)合材料翼根連接結(jié)構(gòu)設(shè)計(jì)��、分析和驗(yàn)證提供參考和借鑒�。

1 、試驗(yàn)設(shè)計(jì)

1.1 試驗(yàn)件

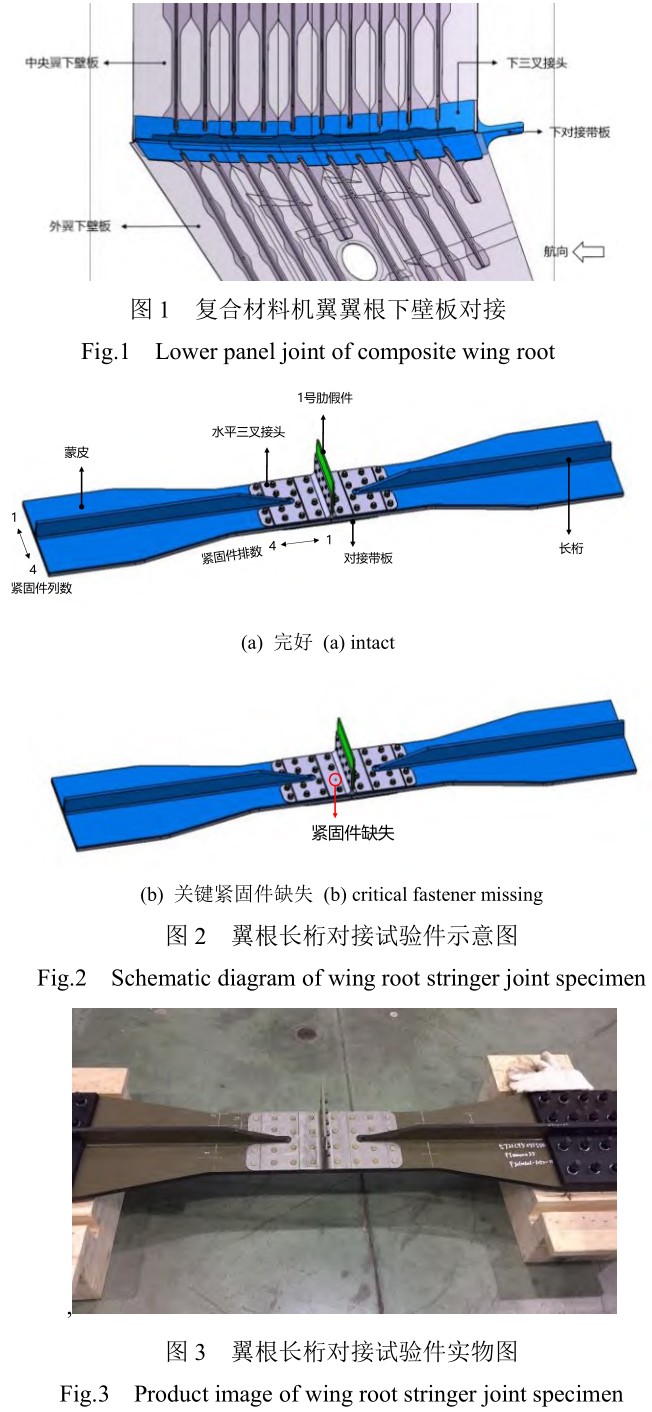

試驗(yàn)件取自民機(jī)復(fù)合材料機(jī)翼翼根下壁板對(duì)接區(qū)域���,示意圖如圖 1 所示��。外翼��、中央翼壁板均為 T型長(zhǎng)桁���,共膠接工藝成型,在 1 號(hào)肋處通過琴鍵式水平三叉接頭�����、外部對(duì)接帶板連接���。其中外翼����、中央翼壁板均為 T800 級(jí)碳纖維環(huán)氧復(fù)合材料,蒙皮鋪層比例為 45/50/10��,長(zhǎng)桁鋪層比例為 60/30/10��;水平三叉接頭����、外部對(duì)接帶板材料為 Ti-6Al-4V;1 號(hào)肋材料為 7050-T7451��。

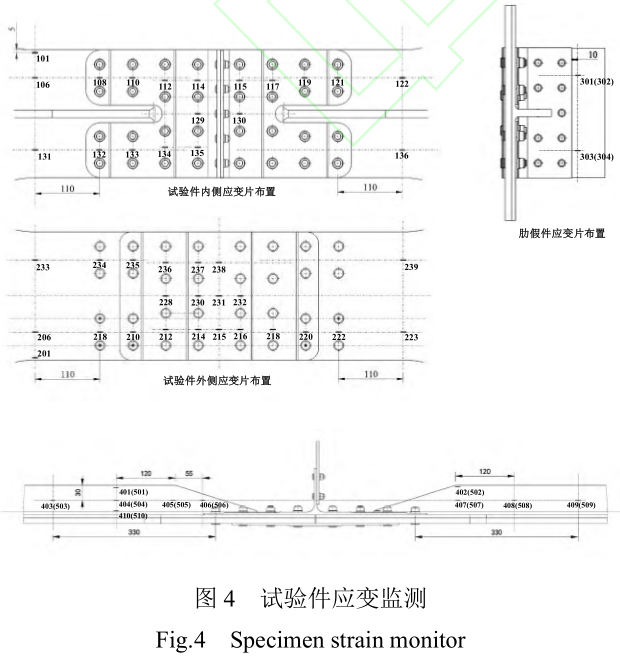

選取翼根下壁板對(duì)接結(jié)構(gòu)中的典型區(qū)域��,設(shè)計(jì)為翼根長(zhǎng)桁對(duì)接試驗(yàn)件�,如圖 2(a)所示。試驗(yàn)件不考慮翼根上反角���、后掠角影響����,長(zhǎng)桁腹板在根部斜削角度為 17.5°�����。兩側(cè)長(zhǎng)桁采用對(duì)稱設(shè)計(jì)�����,以外翼側(cè)長(zhǎng)桁對(duì)接結(jié)構(gòu)為試驗(yàn)考核對(duì)象����。試驗(yàn)件單側(cè)壁板、三叉接頭與對(duì)接帶板通過 4 排 4 列 14#高鎖螺栓連接����,按排數(shù)-列數(shù)的形式對(duì)緊固件進(jìn)行編號(hào);三叉接頭立筋與 1 號(hào)肋假件通過 2 排 5 列 10#高鎖螺栓連接��。試驗(yàn)件整體尺寸約為 1900mm(長(zhǎng))×361mm(寬)×172mm(高)����。

將連接結(jié)構(gòu)強(qiáng)度校核中裕度最低位置作為缺失緊固件位置,以代表最嚴(yán)酷的情況����。根據(jù)試驗(yàn)件強(qiáng)度分析結(jié)果,定義靠近 1 號(hào)肋���、靠近長(zhǎng)桁腹板區(qū)域的緊固件為關(guān)鍵承力緊固件(編號(hào) 1-3)���,將其拆除后作為關(guān)鍵緊固件缺失試驗(yàn)構(gòu)型,如圖 2(b)所示。

試驗(yàn)件實(shí)物圖如圖 3 所示��。

1.2 試驗(yàn)內(nèi)容

試驗(yàn)件共 1 件���,首先在完好狀態(tài)下試驗(yàn)加載至110%參考載荷����,而后卸載并開展無損檢測(cè)�,用于驗(yàn)證完好試驗(yàn)件的應(yīng)變分布及承載能力,記為 LS-01���;而后拆除關(guān)鍵緊固件���,再次加載至 110%參考載荷,重點(diǎn)考察緊固件缺失后試驗(yàn)件傳力特性的變化�,記為 LS-02。試驗(yàn)均在室溫環(huán)境下進(jìn)行�。

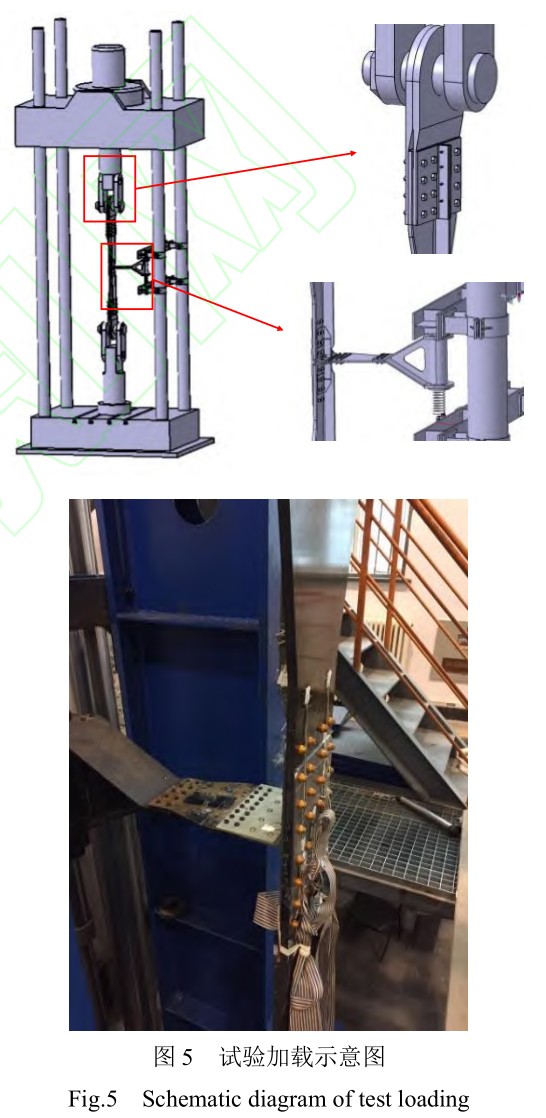

為了研究翼根長(zhǎng)桁對(duì)接結(jié)構(gòu)的傳載性能,以及緊固件缺失前��、緊固件缺失后連接件應(yīng)變變化�,在試驗(yàn)件重點(diǎn)區(qū)域布置應(yīng)變片,用于測(cè)量試驗(yàn)加載過程中的應(yīng)變數(shù)據(jù)����,如圖 4 所示����。

1.3 試驗(yàn)加載

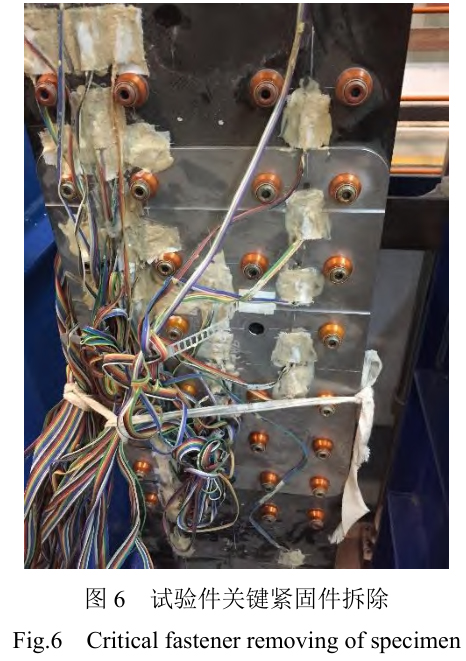

翼根長(zhǎng)桁對(duì)接拉伸試驗(yàn)在 600t MTS 試驗(yàn)機(jī)上進(jìn)行��,試驗(yàn)加載示意圖如圖 5 所示���。試驗(yàn)件兩端的蒙皮、長(zhǎng)桁與夾具通過緊固件連接����,保證加載中心與試驗(yàn)件端部剛心重合;試驗(yàn)件中部肋假件與側(cè)向支持夾具連接�,側(cè)向支持夾具可上下自由滑動(dòng),以模擬實(shí)際飛機(jī)結(jié)構(gòu)中 1 號(hào)肋對(duì)翼根下壁板連接結(jié)構(gòu)的邊界支撐條件�。

在完成完好試驗(yàn)件拉伸試驗(yàn)后,采用多功能扳手拆除關(guān)鍵緊固件����,完成緊固件拆除的試驗(yàn)件如圖 6所示。

2�、 試驗(yàn)驗(yàn)證

2.1 試驗(yàn)過程及結(jié)果

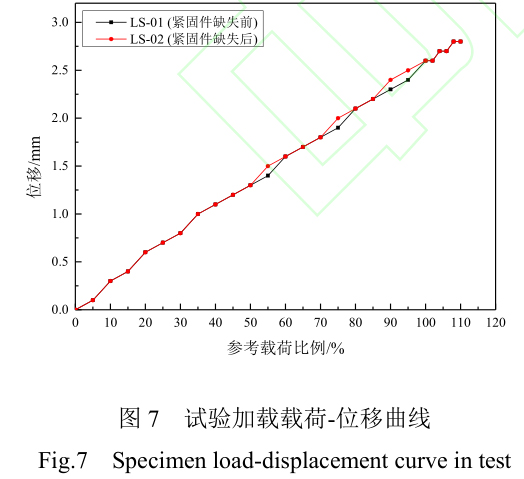

LS-01(緊固件缺失前)、LS-02(緊固件缺失后)的載荷-位移曲線如圖 7 所示����。LS-01����、LS-02 的載荷-位移曲線基本重合��,表明關(guān)鍵緊固件缺失不會(huì)對(duì)翼根結(jié)構(gòu)的連接剛度產(chǎn)生顯著影響��。在民機(jī)復(fù)合材料翼根連接結(jié)構(gòu)設(shè)計(jì)中�,可見關(guān)鍵緊固件缺失不影響該區(qū)域的整體剛度,因此不會(huì)導(dǎo)致翼根整體傳力路徑的變化���。

2.2 緊固件缺失對(duì)應(yīng)變影響

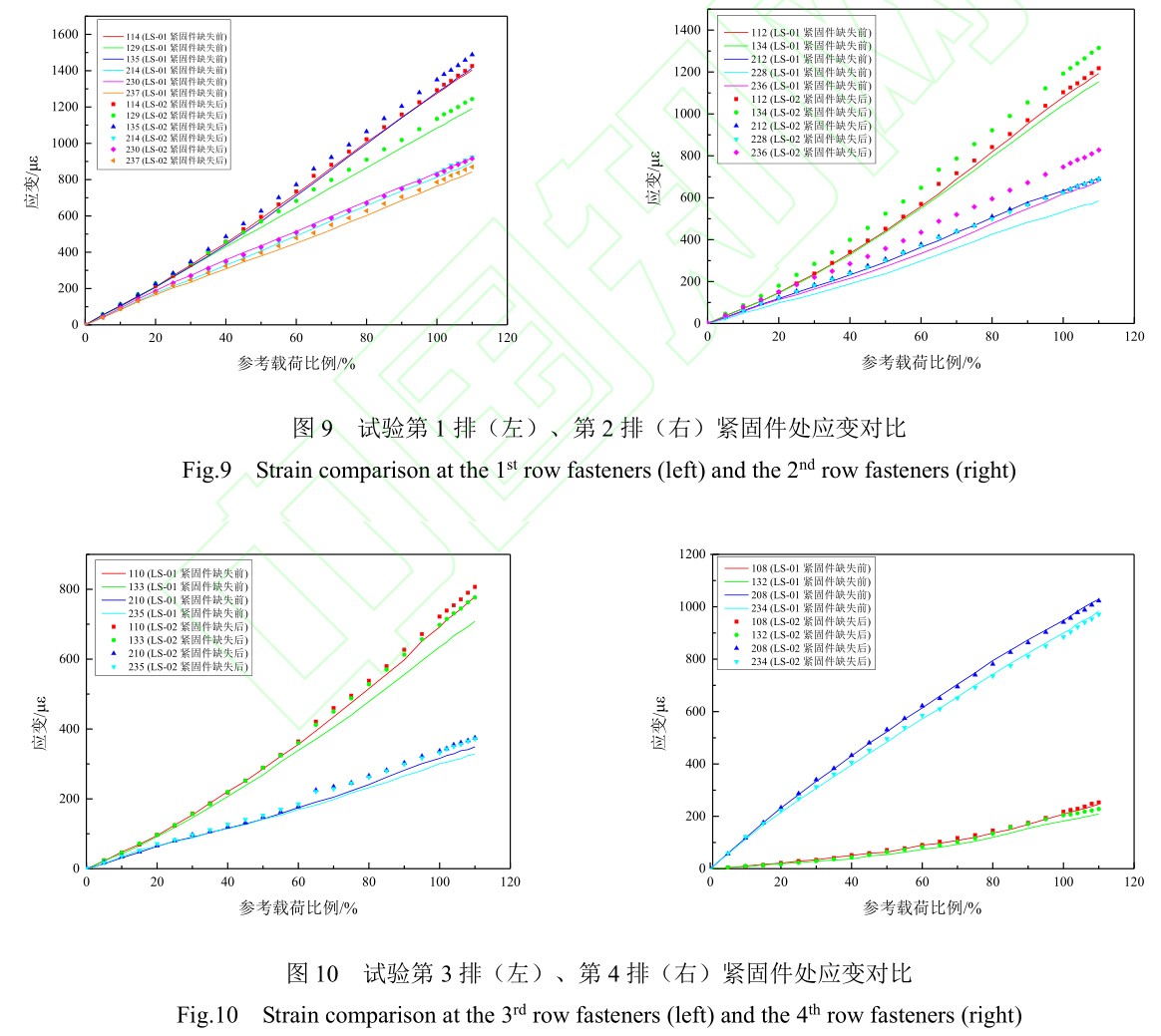

為了分析關(guān)鍵緊固件缺失對(duì)試驗(yàn)件應(yīng)變分布的影響��,對(duì)試驗(yàn)件緊固件缺失前��、緊固件缺失后應(yīng)變監(jiān)測(cè)結(jié)果進(jìn)行對(duì)比��,分別如圖 8-圖 10 所示����。

對(duì)于試驗(yàn)件遠(yuǎn)端應(yīng)變(應(yīng)變片編號(hào):106���、131����、206、233)和加載方向?qū)ΨQ面處應(yīng)變(應(yīng)變片編號(hào):215��、231����、238),試驗(yàn)件緊固件缺失前�、緊固件缺失后并無顯著區(qū)別(≤3.2%),可見關(guān)鍵緊固件缺失后并未對(duì)試驗(yàn)件遠(yuǎn)端傳載��、水平三叉接頭/對(duì)接帶板的傳載比例產(chǎn)生顯著影響�。

對(duì)于第 1 排緊固件位置的應(yīng)變片(應(yīng)變片編號(hào):114��、129����、135、214���、230�、237)���,關(guān)鍵緊固件缺失后�,各應(yīng)變值均略有增加(5%以內(nèi)),靠近缺失緊固件��、遠(yuǎn)離缺失緊固件位置的應(yīng)變變化量無顯著區(qū)別���。分析認(rèn)為��,緊固件缺失處由于無釘載����,導(dǎo)致對(duì)應(yīng)孔邊兩側(cè)區(qū)域的應(yīng)變減?�?�;但第 1 排其它緊固件釘載增大�,導(dǎo)致對(duì)應(yīng)釘孔兩側(cè)應(yīng)變?cè)龃螅瑑烧咝ЧB加�����,使得第 1 排緊固件處應(yīng)變變化不大��。此外����,由于第 1 排處的緊固件缺失后���,第 2-4 排緊固件釘載提高,增大了第 1 排緊固件位置的旁路載荷��,導(dǎo)致第 1 排緊固件處應(yīng)變提高�。

對(duì)于第 2 排緊固件位置的應(yīng)變片,關(guān)鍵緊固件缺失后�����,靠近缺失緊固件位置的應(yīng)變(應(yīng)變片編號(hào):134�����、228��、236)分別增加了 14.0%����、22.1%�、17.9%,遠(yuǎn)離缺失緊固件位置的應(yīng)變(應(yīng)變片編號(hào):112����、212)無明顯變化(<2%)���。由于第 1 排緊固件缺失,第 2排靠近緊固件缺失位置的緊固件載荷增加�,繼而導(dǎo)致對(duì)應(yīng)的應(yīng)變值增加。

對(duì)于第 3 排緊固件位置的應(yīng)變片����,關(guān)鍵緊固件缺失后,靠近缺失緊固件位置的應(yīng)變(應(yīng)變片編號(hào):133��、235)分別增加了 9.6%和 13.4%����,遠(yuǎn)離缺失緊固件位置的應(yīng)變(應(yīng)變片編號(hào):110、210)分別增加了 3.6%和 7.4%�,第 1 排處緊固件缺失也顯著提高了第 3 排的釘載,但第 3 排處靠近缺失緊固件�����、遠(yuǎn)離缺失緊固件的釘載變化量已趨于均勻����。

對(duì)于第 4 排緊固件位置的應(yīng)變片��,應(yīng)變片 108�、132 位于水平三叉接頭上��,關(guān)鍵緊固件缺失后其應(yīng)變值分別增加了 2.8%����、9.1%;應(yīng)變片 208��、234 位于復(fù)材壁板上���,應(yīng)變值無顯著變化����。

在民機(jī)復(fù)合材料翼根連接結(jié)構(gòu)設(shè)計(jì)中����,可見關(guān)鍵緊固件缺失不會(huì)對(duì)遠(yuǎn)端應(yīng)變產(chǎn)生顯著影響����,即通過遠(yuǎn)端應(yīng)變監(jiān)測(cè)無法有效識(shí)別緊固件缺失的出現(xiàn)。

緊固件缺失后,主要導(dǎo)致缺失緊固件之后一排處連接件應(yīng)變的增加����,試驗(yàn)測(cè)量應(yīng)變最大增加了 22.1%,局部最大應(yīng)變?cè)黾恿窟€需結(jié)合分析模型進(jìn)一步確定�。根據(jù)民機(jī)設(shè)計(jì)要求,翼根連接完好試驗(yàn)件需承受極限載荷�,關(guān)鍵緊固件缺失后只需承受限制載荷(0.67 倍極限載荷),緊固件缺失后���,應(yīng)重點(diǎn)分析缺失緊固件附近區(qū)域各部件的可能失效模式�,以保證結(jié)構(gòu)的安全��。

3 �、數(shù)值分析

3.1 有限元建模

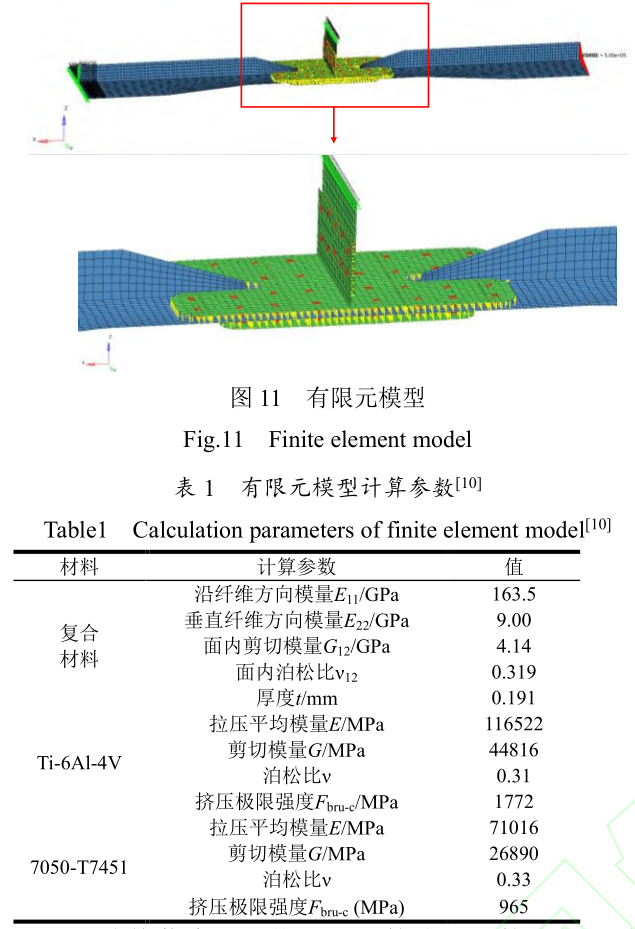

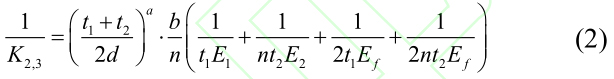

試驗(yàn)應(yīng)變監(jiān)測(cè)僅能捕捉試驗(yàn)件有限位置的應(yīng)變結(jié)果,采用經(jīng)驗(yàn)證的數(shù)值分析模型可進(jìn)一步分析緊固件缺失前��、緊固件缺失后試驗(yàn)件的應(yīng)變場(chǎng)分布�、釘載變化情況。有限元模型前后處理���、求解計(jì)算采用商用有限元分析軟件 Hyperworks 進(jìn)行����,有限元模型如圖 11 所示,建模采用的性能參數(shù)如表 1 所示[10]�。

試驗(yàn)件蒙皮、長(zhǎng)桁���、三叉接頭���、對(duì)接帶板、肋腹板假件及夾具均采用殼單元進(jìn)行模擬�,螺栓采用CBUSH 單元模擬,CBUSH 單元與殼單元通過 RBE3單元連接����。CBUSH 拉伸剛度采用公式(1)計(jì)算:

CBUSH 剪切剛度K2 、K3 采用公式(2)計(jì)算:

式(1)-(2)中: t1�,t2為被連接件厚度,當(dāng)雙剪時(shí)t2為中間板厚度���; d 為釘?shù)闹睆剑?,a b 是釘?shù)倪B接類型系數(shù)���,對(duì)于復(fù)材結(jié)構(gòu) a=2/3,b=4.2���; n 是與釘?shù)募羟行问较嚓P(guān),單剪時(shí)n=1,雙剪時(shí)n=2�;E1,E2是層板的等效彈性模量���;Ef��、

Af 分別是緊固件的彈性模量和截面積��。

CBUSH 扭轉(zhuǎn)剛度K4 取 100 N/mm��,轉(zhuǎn)動(dòng)剛度K5����、K6 取 109 N/mm��。

使用點(diǎn)對(duì)面的 CGAP 單元模擬部件間的接觸作用����,CGAP 單元的軸向剛度定義為 1010 N/mm,摩擦系數(shù)定義為 0����。

試驗(yàn)件夾持端約束 UX、UY��、UZ,加載端約束UY���、UZ��,肋假件約束 UZ�。參考點(diǎn)與加載端之間通過 RBE2 單元綁定�����,并在參考點(diǎn)施加 X 方向載荷��,用于模擬試驗(yàn)加載����。

3.2 計(jì)算與試驗(yàn)結(jié)果對(duì)比

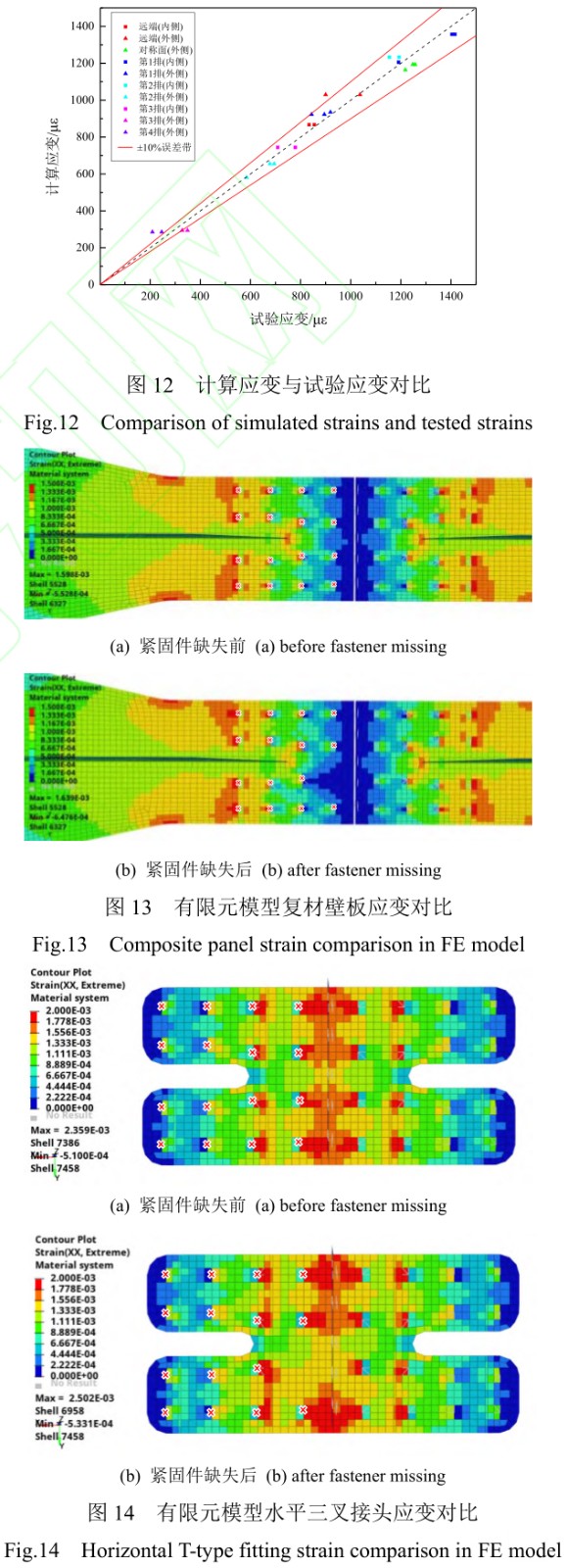

有限元分析應(yīng)變與試驗(yàn)監(jiān)測(cè)應(yīng)變對(duì)比如圖 12 所示,兩者誤差基本在±10%以內(nèi)��,表明有限元模型可較為準(zhǔn)確的反映試驗(yàn)件的傳載和受力分布���。

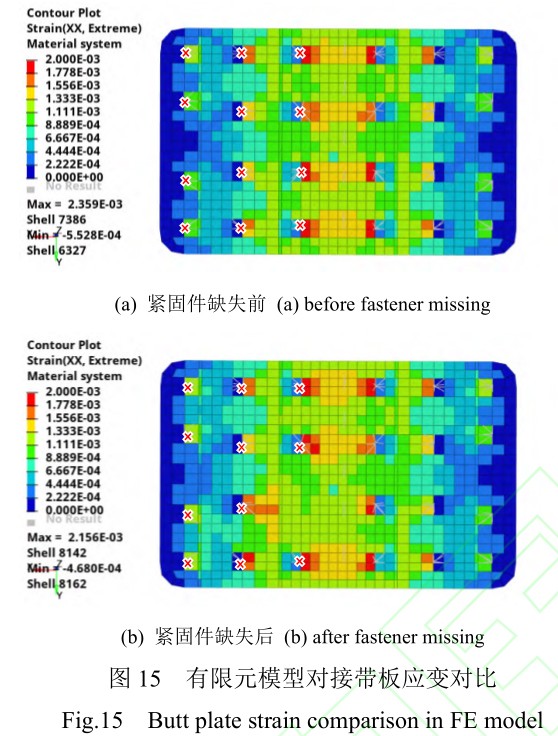

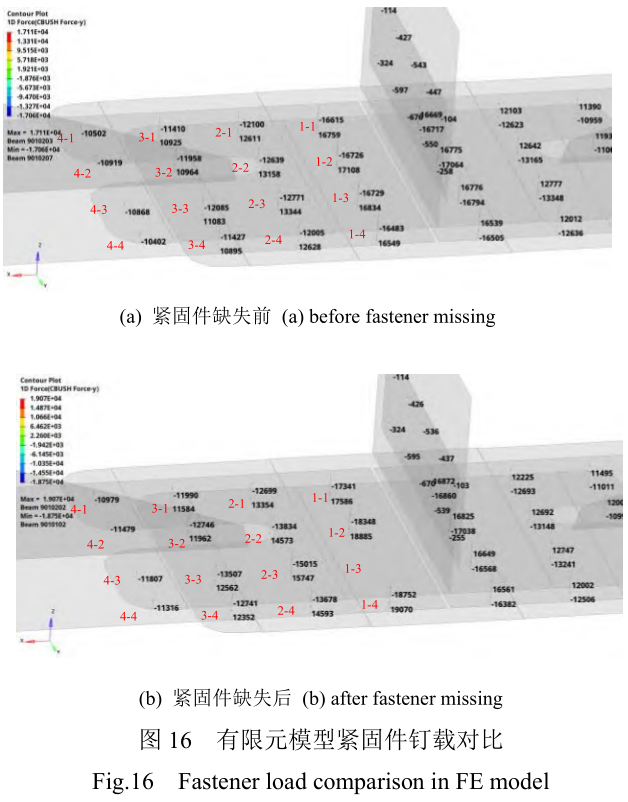

復(fù)材壁板��、水平三叉接頭�����、對(duì)接帶板在緊固件缺失前����、緊固件缺失后的應(yīng)變分布分別如圖 13-圖 15所示��。

3.3 緊固件缺失對(duì)釘載影響

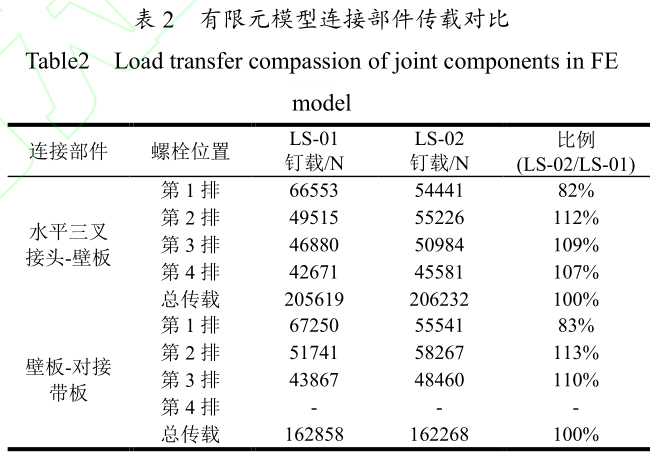

采用有限元模型開展緊固件缺失對(duì)釘載的影響規(guī)律研究��。有限元計(jì)算得到的第 1-4 排緊固件載荷對(duì)比分別如圖 16 所示�。編號(hào) 1-3 緊固件缺失后,導(dǎo)致其它緊固件釘載均有所增大��,特別是靠近缺失緊固件附近���,釘載顯著提高���。圖 16 中編號(hào) 1-4 緊固件釘載增大約 15%,編號(hào) 2-3 緊固件釘載增大約 18%���,編號(hào) 2-4 緊固件釘載增大約 15%����,編號(hào) 3-3���、3-4 緊固件釘載增大約 12%�����,其它緊固件釘載增大均在5%-10%之間����。

對(duì)有限元計(jì)算結(jié)果中每排緊固件釘載進(jìn)行匯總,緊固件缺失前�、緊固件缺失后傳載對(duì)比如表 2所示。緊固件缺失后�,對(duì)各排緊固件的傳載有顯著影響,第 1 排緊固件傳載顯著下降���,第 2�、3 排緊固件傳載增大 10%-13%�,第 4 排緊固件傳載略有上升。計(jì)算連接部件傳遞總載表明�,關(guān)鍵緊固件缺失對(duì)水平三叉接頭、對(duì)接帶板的載荷分配基本未產(chǎn)生影響�。

在民機(jī)復(fù)合材料翼根連接結(jié)構(gòu)設(shè)計(jì)中,可見緊固件缺失后���,緊固件釘載變化規(guī)律與試驗(yàn)件應(yīng)變變化規(guī)律類似��,需重點(diǎn)校核缺失緊固件附近區(qū)域的裕度是否滿足設(shè)計(jì)要求����。

4 、結(jié)論

通過試驗(yàn)���、仿真相結(jié)合的方法研究了關(guān)鍵緊固件缺失對(duì)試驗(yàn)件連接剛度、應(yīng)變分布����、釘載分配的影響規(guī)律,主要取得以下結(jié)論:

1)試驗(yàn)件緊固件缺失前����、后試驗(yàn)件的載荷-位移曲線基本重合,表明關(guān)鍵緊固件缺失不會(huì)對(duì)翼根結(jié)構(gòu)的連接剛度產(chǎn)生顯著影響�。

2)試驗(yàn)應(yīng)變監(jiān)測(cè)表明,關(guān)鍵緊固件(位于第 1排)缺失后�����,第 1 排緊固件位置的應(yīng)變片數(shù)值變化在 5%以內(nèi)��,第 2-4 排靠近缺失緊固件位置的應(yīng)變片數(shù)值顯著提高����,最大分別提高 22.1%��、13.4%��、9.1%���。

3)有限元計(jì)算應(yīng)變與試驗(yàn)監(jiān)測(cè)應(yīng)變的誤差基本在±10%以內(nèi)。有限元分析表明����,第 1-3 排靠近缺失緊固件位置的釘載顯著提高,最大分別提高約 15%�����、18%���、12%���,其它緊固件釘載提高均在 5%-10%之間。

關(guān)鍵緊固件缺失對(duì)水平三叉接頭�����、對(duì)接帶板的載荷分配基本未產(chǎn)生影響。

參考文獻(xiàn)

[1] 杜善義,關(guān)志東.我國(guó)大型客機(jī)先進(jìn)復(fù)合材料技術(shù)應(yīng)對(duì)策略思考[J].復(fù)合材料學(xué)報(bào),2008(1):1-10.

[2] SOLOSHENKO V. Conceptual design of civil airplane composite wingbox structures[C] // International Council of Aeronautical Sciences –ICAS. 29th Congress of the International Council of the Aeronautical Sciences. St. Petersburg, Russia: Curran Associates, Inc. 2014:2427-2436.

[3] 張緒,汪厚冰,于振波,等.復(fù)合材料機(jī)身壁板機(jī)械連接的強(qiáng)度分析與驗(yàn)證[J].玻璃鋼/復(fù)合材料,2019(7):85-91.

[4] 梁樂樂,楊勝春,宋貴賓,等.復(fù)合材料機(jī)械連接強(qiáng)度分析研究[J].塑料工業(yè),2022,50(3):90-94.

[5] 邵家儒,劉牛,曾憲君,等.復(fù)合材料機(jī)翼結(jié)構(gòu)力學(xué)分析及連接設(shè)計(jì)[J].重慶理工大學(xué)學(xué)報(bào)(自然科學(xué)),2020,34(10):126-133.

[6] 李璽,李亞智,磨承杰,等.基于連續(xù)損傷力學(xué)的復(fù)合材料多釘連接失效分析和試驗(yàn)研究[J].機(jī)械強(qiáng)度,2022,44(4):911-920.

[7] ZHANG F, ZHANG W, HU Z D, et al. Experimental and numerical analysis of the mechanical behaviors of large scale composite C-Beams fastened with multi-bolt joints under four-point bending load[J].Composites Part B, 2019, 164: 168–178.

[8] KILIMTZIDIS S, GIANNAROS E, KOTZAKOLIOS A, et al. Modeling,analysis and validation of the structural response of a large-scale composite wing by ground testing[J]. Composite Structures, 2023, 312:1-23.

[9] SASIKUMAR A, GUERRERO J M, QUINTANAS-COROMINAS A, et al. Numerical study to understand thermo-mechanical effects on a composite-aluminium hybrid bolted joint[J]. Composite Structures, 2021,275: 1-12.

[10] ZHANG F, HU Z D, GAO L M, et al. Investigation on In-plane Shear Behavior of Large-Size Composite Plates with Multi-bolt Joints[J].Composite Structures, 2020, 232: 1-13.

[11] 秦杰,高偉,陳林霜,等.寬體客機(jī)復(fù)合材料加筋板根部對(duì)接分離面設(shè)計(jì)[J].西安航空學(xué)院學(xué)報(bào),2023,41(1):12-17.

[12] 吳承思.復(fù)合材料蒙皮縱向連接結(jié)構(gòu)在拉剪載荷下破壞研究[J].機(jī)械設(shè)計(jì)與制造工程,2022,51(9):17-21.

[13] 雷凱,王彬文,成竹,等.飛機(jī)多釘壁板混合結(jié)構(gòu)熱應(yīng)力分析與驗(yàn)證[J].應(yīng)用力學(xué)學(xué)報(bào),2023,40(1):40-47.

[14] 賈寶惠,方嘉晨,武濤,等.預(yù)緊力影響下的復(fù)合材料螺接連接件失效安全 性 分 析[J]. 機(jī) 械 科 學(xué) 與 技 術(shù) :1-12[2023-08-27].https://doi.org/10.13433/j.cnki.1003-8728.20230261.

[15] 湯平 . 兩種民用飛機(jī)翼身對(duì)接結(jié)構(gòu)比較分析[J].航空制造技術(shù),2018,61(13):28-34.

[16] 周廣洲 .波音737飛機(jī)緊固件缺失的放行[J]. 航空制造技術(shù),2016,1/2:151-153.

相關(guān)鏈接