1���、引言

鈦及鈦合金具有密度小,比強(qiáng)度高���,高溫性能好和耐腐蝕等優(yōu)點���。因此,廣泛應(yīng)用于航空航天��、工業(yè)等方面[1,2]��。TC4占鈦合金總用量的50%��,研究TC4 的低成本���、高效率生產(chǎn)工藝具有很廣闊的前景��。

TC4合金無縫管材可以應(yīng)用在一些服役條件更加苛刻的高溫高壓油井,大口徑鈦合金管可以作為鎳基合金油管的補(bǔ)充和替代產(chǎn)品��。TC4 合金管材通常采用的加工工藝是擠壓��、擠壓-機(jī)加工���、擠壓-冷軋-退火等工藝���,也有采用穿孔���、穿孔-機(jī)加工或穿孔-冷軋-退火。由于鈦合金材料變形過程溫度范圍窄和變形抗力高等原因?qū)е律鲜黾庸し椒üば驈?fù)雜���、生產(chǎn)周期長 ���、加工難度大、成品率低 [3,4]���。采用熱軋的方式加工TC4 合金無縫管能夠提高生產(chǎn)效率��, 簡化工序���,有很強(qiáng)的經(jīng)濟(jì)效益,但是加工難度大��,表面質(zhì)量難以控制��,其原因主要是在熱軋 過程中溫降快��、摩擦系數(shù)隨著溫度變化大等���。

利用有限元模擬軟件可以更加準(zhǔn)確的分析無縫管熱軋過程中應(yīng)力��、應(yīng)變��、溫度的變化���, 確定變形過程參數(shù)���,分析表面缺陷形成的潛在原因[5,6]。模擬結(jié)果可以應(yīng)用于成型過程的 參數(shù)設(shè)計��。

2���、模型

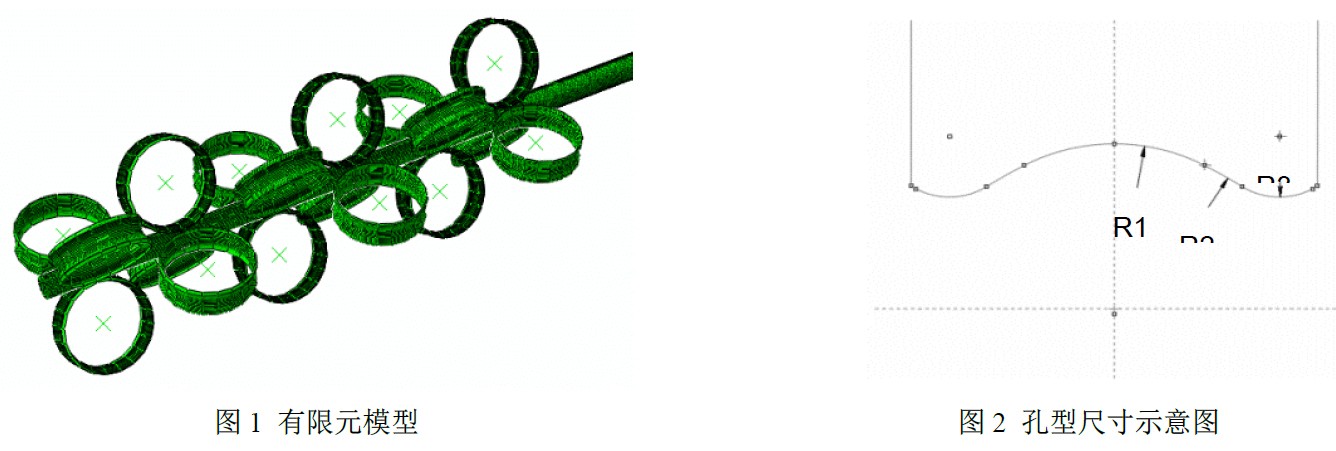

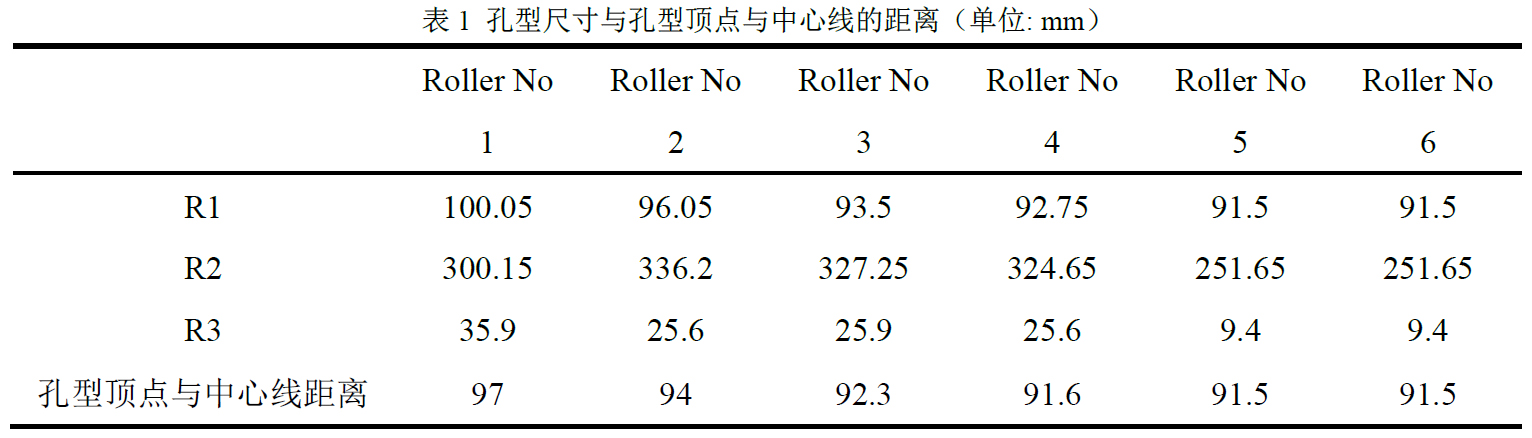

本文使用ABAQUS模擬軟件建立了穿孔后TC4毛管的熱軋模型��,軋制設(shè)備為PQF連軋機(jī)��, PQF連軋機(jī)采用三輥結(jié)構(gòu)��,增大了軋機(jī)剛度��,減少單輥壓力和彎矩,3輥呈120°均勻排布在 軋機(jī)中���,軋機(jī)間距為750mm��,軋制模型如圖1所示��。單個軋輥孔型由五段弧線組成���,孔型具體 尺寸以及孔型頂點與中心線的距離如圖2和表1���。軋輥直徑為700mm,采用ABAQUS軟件對模型 進(jìn)行設(shè)計和裝配��。

3���、變形條件

管材和軋輥之間的換熱系數(shù)為20 MW/mm2k���,熱軋過程中熱對流和熱輻射統(tǒng)一用等效換熱 系數(shù)表示,等效換熱系數(shù)為0.17 MW/mm2k��,軋輥和軋件的摩擦系數(shù)為0.3���,由于芯棒和外表 面進(jìn)行潤滑��,所以取軋件和芯棒的摩擦系數(shù)是0.1[7,8]��。摩擦生熱系數(shù)和塑性功生熱分別為 0.7和0.9��。

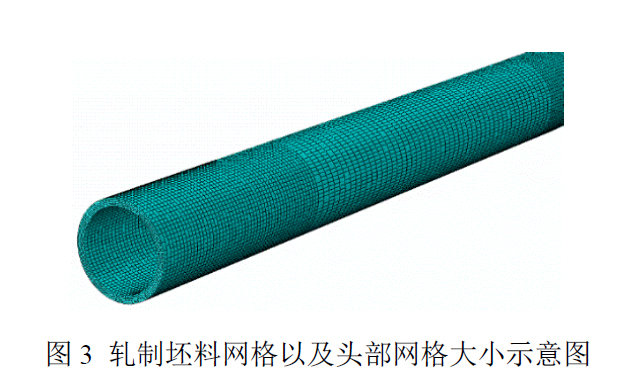

軋件的幾何尺寸為外徑Φ204mm���,壁厚16mm���,長度為2000mm,為防止管材的頭尾在模擬 過程中容易出現(xiàn)網(wǎng)格過度變形���,導(dǎo)致計算過程意外停止���,模擬中對管材頭尾網(wǎng)格進(jìn)行細(xì)化處 理,如圖3���。頭尾部網(wǎng)格較中間網(wǎng)格尺寸小���,該管坯網(wǎng)格數(shù)量為72000,網(wǎng)格類型為能夠應(yīng)用 于熱力耦合的C3D8RT單元���。由于軋件與軋機(jī)的距離較短��,可以認(rèn)為咬入時的溫度并不發(fā)生變 化且為900℃均溫���。軋機(jī)芯棒認(rèn)為是靜止?fàn)顟B(tài),直徑為170mm��,軋件的變形為彈塑性變形��,軋 輥和芯棒用剛體單元忽略其在軋制過程中的變形��。采用熱力耦合的方式研究軋制過程中的溫 度等參數(shù)的變化��。

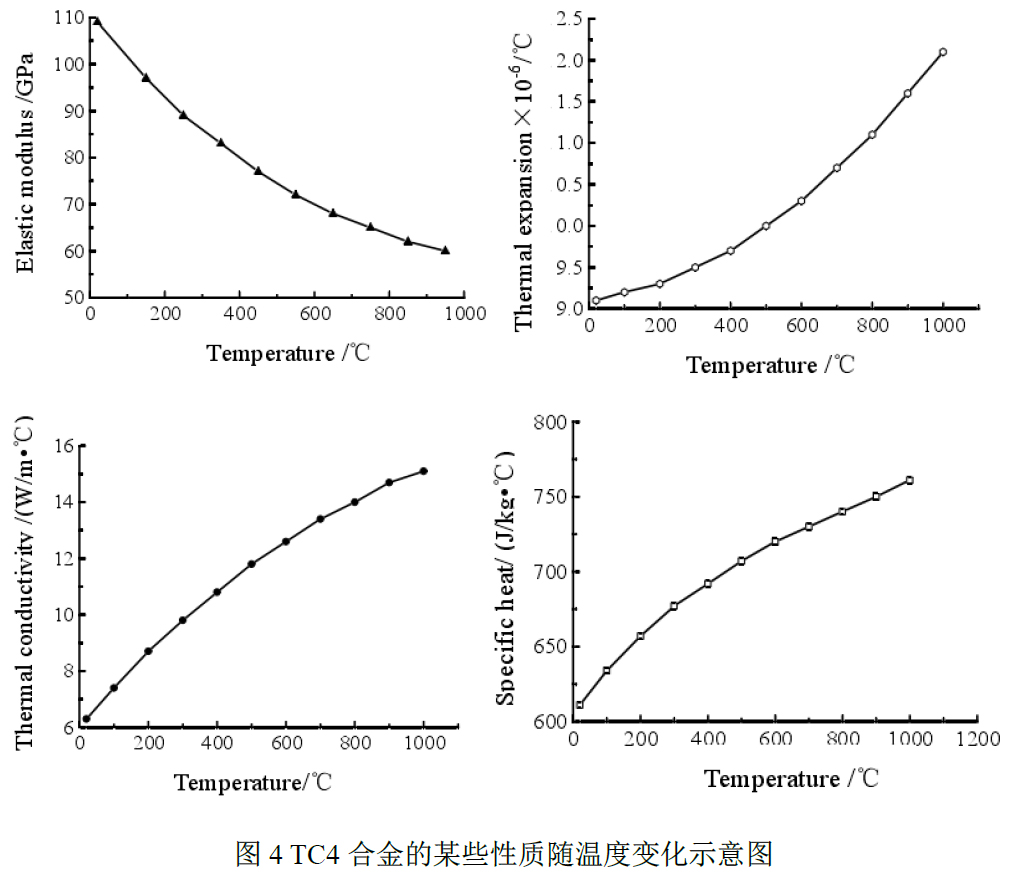

TC4的密度為4.43?10-9t/m3��,泊松比為0.34��,其他材料屬性如圖4���。TC4 的高溫力學(xué)行 為數(shù)據(jù)采用ABAQUS有限元軟件的數(shù)據(jù)庫數(shù)據(jù)

4��、結(jié)果與討論

4.1 軋件初始溫度和軋制速度對于軋制力的影響

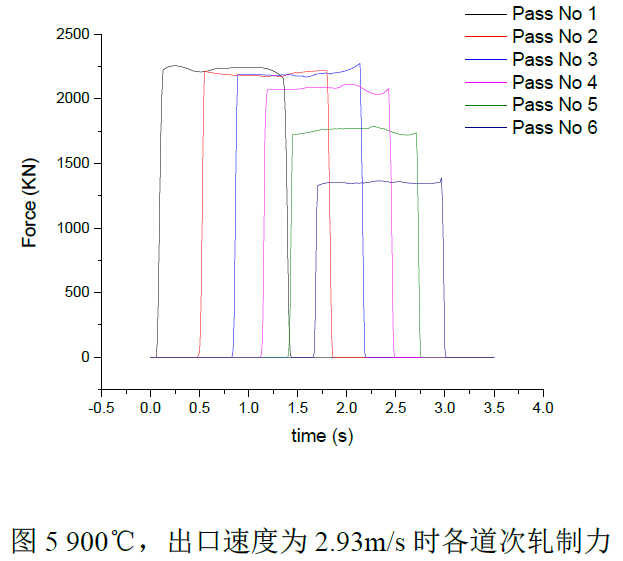

軋制初始溫度為900℃��,軋制出口速度為2.97m/.s時���,軋制力如圖3所示,最大軋制力小 于2500KN,符合設(shè)備要求���,軋制力最小是第六道次���,第五道次次之,這是為了提高軋后荒管 的外徑和壁厚精度��,第一至第四道次軋制力較大��,實現(xiàn)了較大的減徑和減壁量���,符合管材軋制規(guī)律 ��。

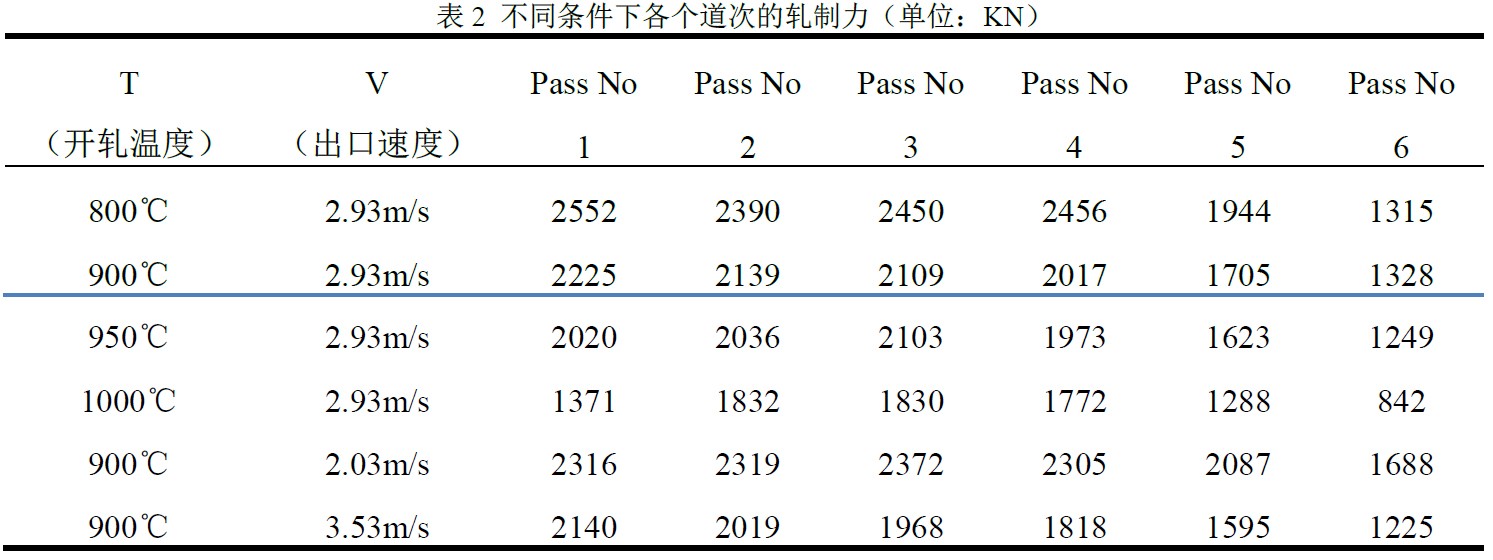

軋制溫度為800℃-1000℃��,出口速度為2.03m/s, 2.93m/s, 3.53m/s時��,各道次軋制力 如表3所示��。當(dāng)軋制溫度從900℃升高到1000℃時��,軋制力變化較大���,原因是該溫度范圍內(nèi) TC4的變形抗力變化較大���,TC4的相變點是998℃,當(dāng)溫度超過998℃是��,組織從α+β相轉(zhuǎn)變成α相��,更容易實現(xiàn)塑性變形[9]���。但是當(dāng)溫度超過相變點時,晶粒迅速長大��,所以���,開軋溫度為900℃-950℃時比較合理[10,11]��。

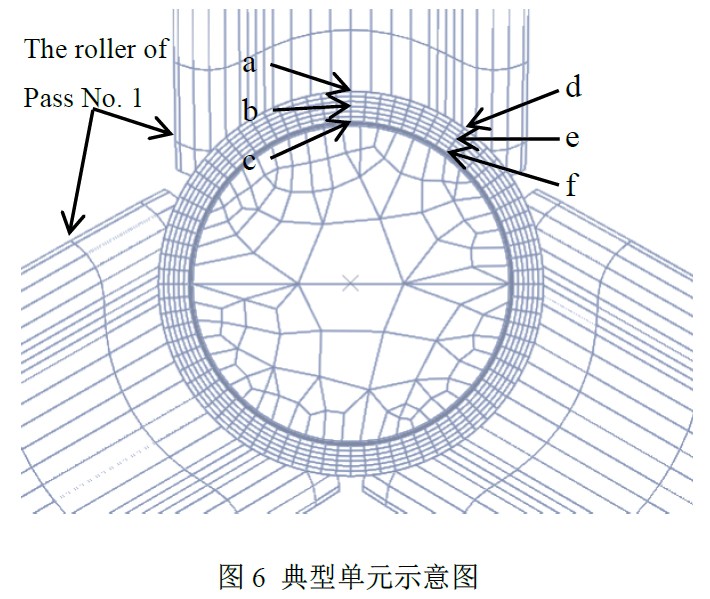

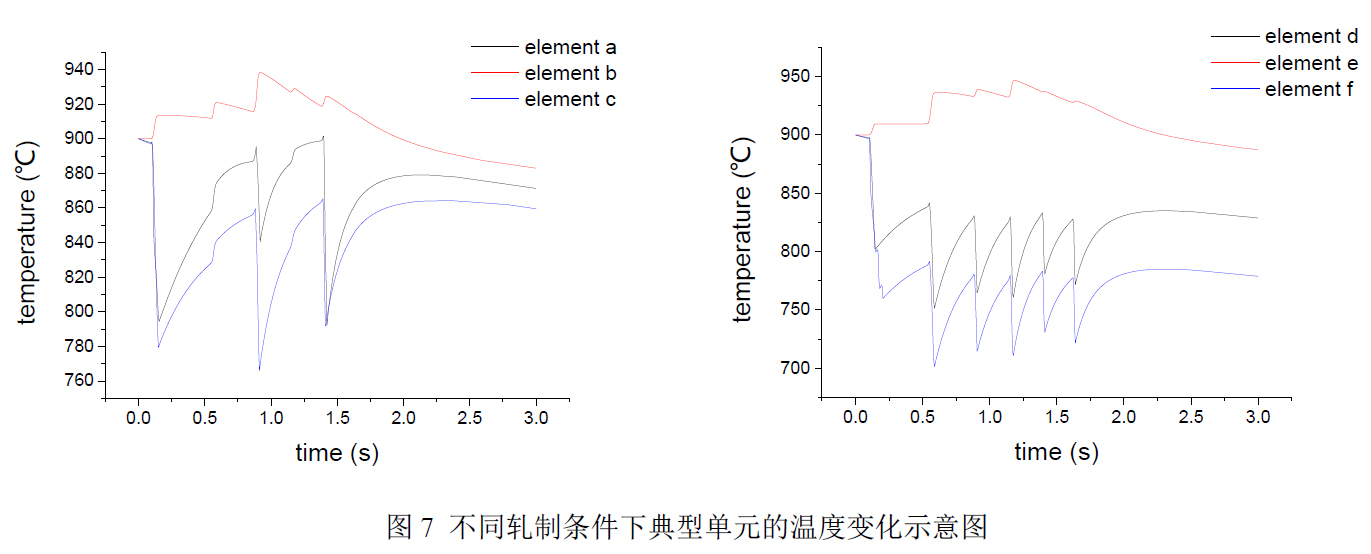

在熱連軋過程中��,研究典型單元在熱連軋過程中的溫度���、應(yīng)力等參數(shù)的變化,典型單元 的選取如圖6所示��。開軋溫度為900℃時軋制過程中典型單元的溫度變化如圖7所示��。由于熱 導(dǎo)率較低且存在塑性功生熱,軋制每一個道次��,b和e兩個典型單元溫度會在一定程度上出現(xiàn) 上升���,而后由于熱傳導(dǎo)和熱輻射的作用��,溫度會逐漸下降���。觀察典型單元a、c���、d���、f的溫度 曲線可知,由于出現(xiàn)熱傳導(dǎo)的作用���,每一次與軋輥接觸��,接觸面的溫度都出現(xiàn)下降��,而后由 于管材內(nèi)部熱傳導(dǎo)的作用��,表面溫度逐漸上升��。

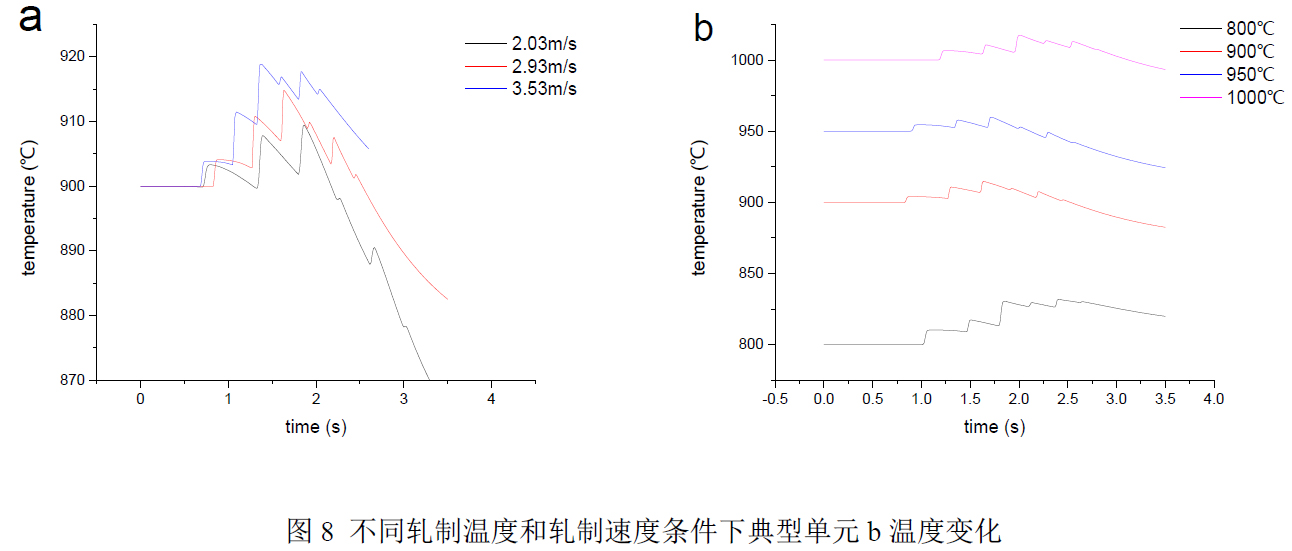

開軋溫度為900℃時���,不同出口速度條件下壁厚中間位置典型單元的溫度如圖8(a)所示 ���,出口速度越快,壁厚中間位置的溫度越高��。圖8(b)為不同開軋溫度下��,壁厚中間位置的典 型單元的溫度變化��,開軋溫度越高��,壁厚中間位置的溫度越高��。

4.2 軋制過程中應(yīng)力應(yīng)變分析

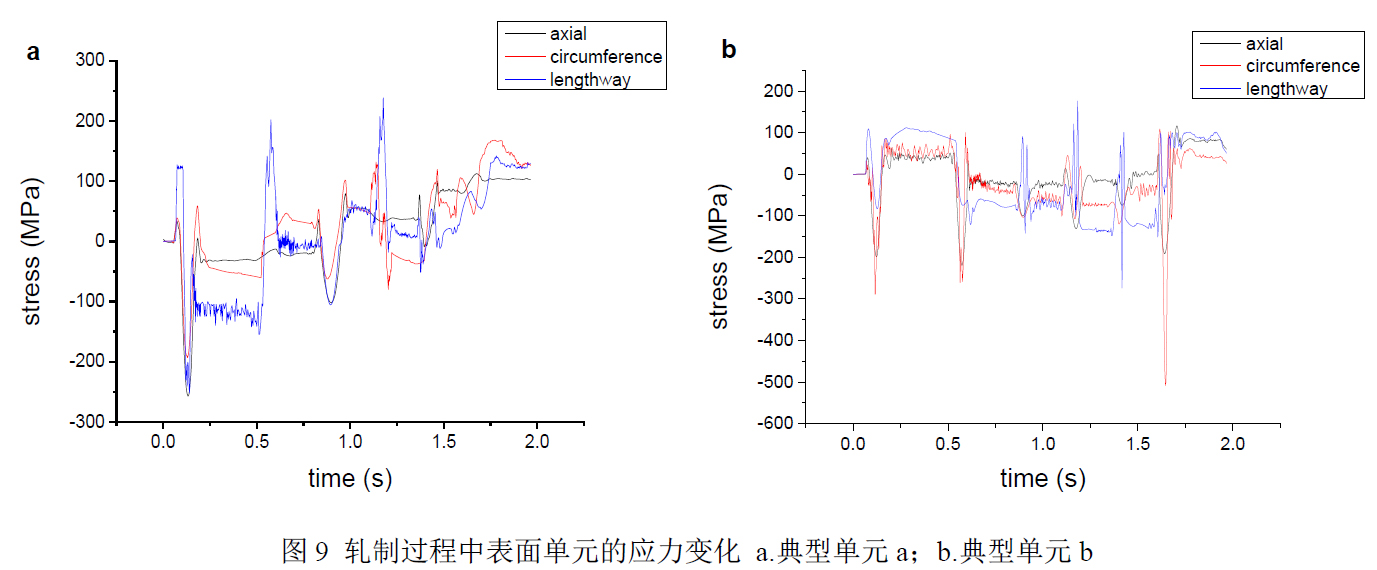

開軋溫度為900℃��,出口速度為2.93m/s時的表面單元在軋制過程中的應(yīng)力變化如圖9所示��。a單元在奇數(shù)道次的軸向存在壓應(yīng)力��,而偶數(shù)道次并沒有特別大的波動��;而周向應(yīng)力與軸向應(yīng)力在奇數(shù)道次類似��,均為壓應(yīng)力���,但是在偶數(shù)道次���,存在一個較大的波動。a單元的縱向在奇數(shù)道次的時候存在拉應(yīng)力���,其拉應(yīng)力值約為200MPa���;d單元在每道次軸向應(yīng)力均為壓應(yīng)力。周向應(yīng)力也均為壓應(yīng)力���,但是��,存在偶數(shù)道次的應(yīng)力先上升���,后下降的趨勢,其原因可能是局部變形不均勻與整體變形協(xié)調(diào)的原因���。觀察縱向應(yīng)力��,可以發(fā)現(xiàn)��,每一道次軋后的a單元和d單元的縱向應(yīng)力并不相同���,證明軋管各部分變形的程度不相同���,導(dǎo)致局部存在拉應(yīng)力和壓應(yīng)力,即使在第六道次也沒有達(dá)到完全的應(yīng)力一致���。其波動范圍在±150MPa以內(nèi)��。 相比于縱向應(yīng)力���,周向和軸向的軋后應(yīng)力的波動比較小��。盡管各個單元縱向壓力變化不一致 ��,但是���,軋制過程比較平穩(wěn)��,說明軋制狀態(tài)相對穩(wěn)定���,由于管材變形不均勻��,導(dǎo)致各個單元 應(yīng)力不相同��,但是總體還是比較平穩(wěn)��。

前述計算結(jié)果可知���,應(yīng)力最大值出現(xiàn)在第四道次,分析第四道次截面的溫度��、應(yīng)力���、應(yīng) 變云圖如圖10���。如圖10(a)由于變形生熱和熱傳導(dǎo)的作用,壁厚中間的溫度高于兩側(cè)溫度��, 局部最大溫差可達(dá)200℃���。

如圖10(b)��,內(nèi)外兩側(cè)均出現(xiàn)了應(yīng)力集中��,所以表面質(zhì)量控制難度比較大���,并且內(nèi)側(cè)的 應(yīng)力集中較外側(cè)更大��。如圖10(c)���,應(yīng)變云圖表明內(nèi)側(cè)變形的累積應(yīng)變要大于外側(cè),這與軋 制過程中溫度分布和變形規(guī)律有關(guān)���。

4.3 軋后管材外徑和壁厚分析

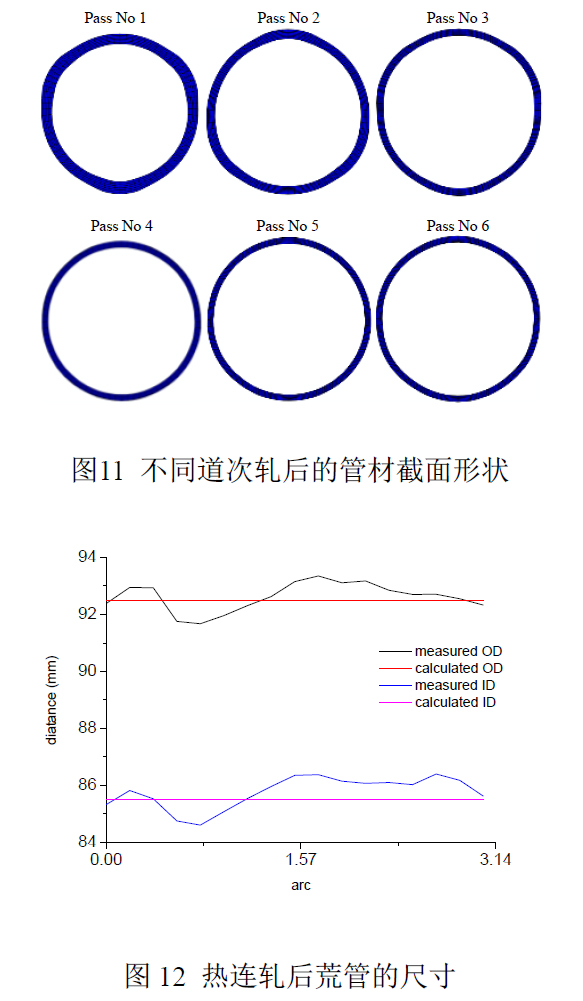

每道次軋制后的形狀以及軋后管材的尺寸分別如圖11和圖12��。圖11中可以看出第五和第六道次的截面形狀近似圓形��,而其他四個道次形狀由于變形量比較大��,形狀不均勻���,尤其是前兩道次���。如圖12所示���,軋后荒管的壁厚為7 mm±0.41 mm,圓度為1.5mm。

4.4 現(xiàn)場試制結(jié)果

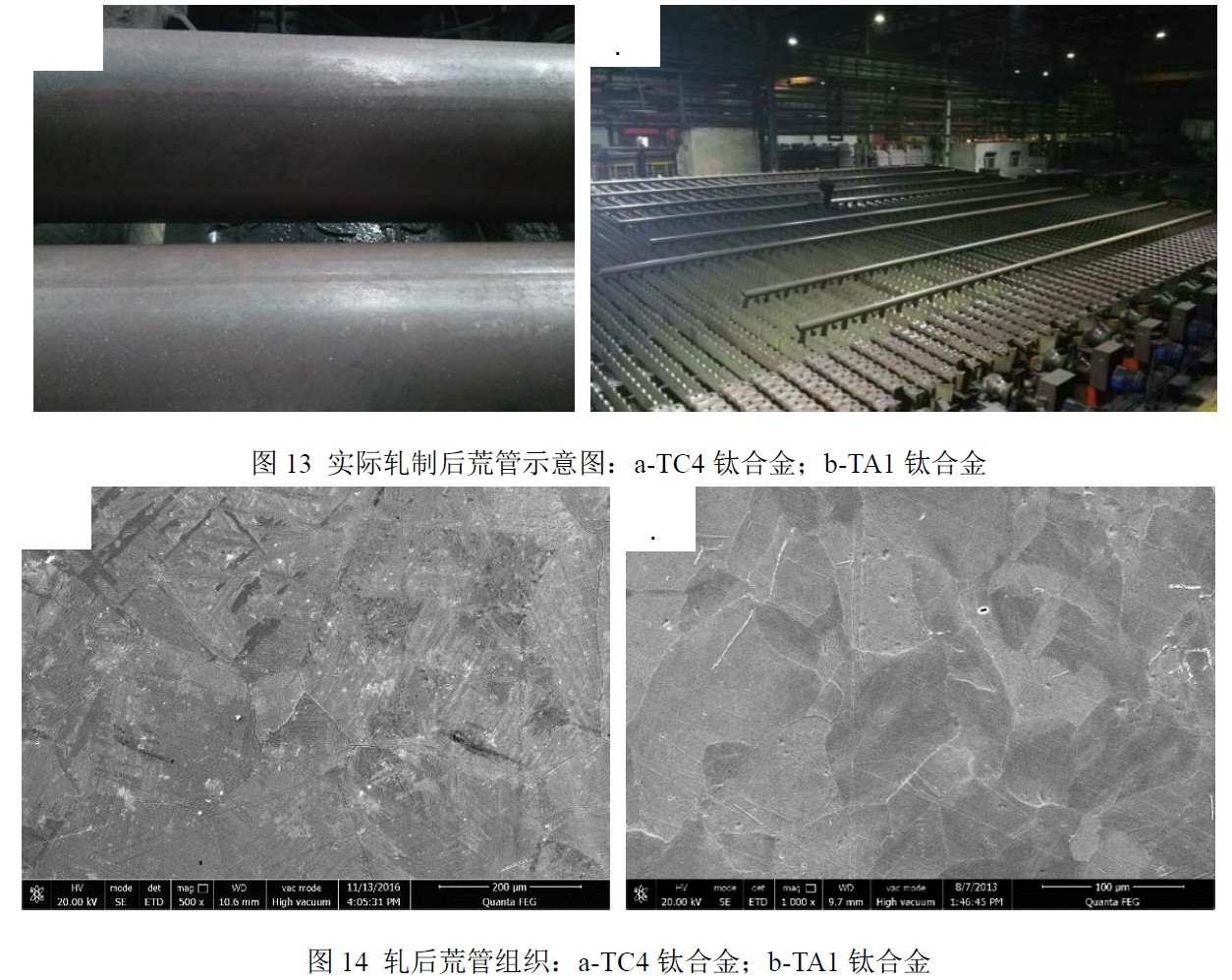

根據(jù)上述TC4模擬結(jié)果研究了TA1的模擬軋制過程參數(shù)并進(jìn)行現(xiàn)場試制TC4和TA1熱軋無縫 管���,采用PQF連軋機(jī)組軋制Φ139.7×7.72mm的TC4和Φ168×10mm的TA1鈦合金無縫管��,開軋 溫度分別為900℃��、800℃���,軋輥線速度為2.93m/s,軋出產(chǎn)品的外形如圖13所示���。管材的外 徑偏差小于0.5%��,外徑均勻��,壁厚偏差<10%��。圖14分別為現(xiàn)場軋制鈦合金無縫管的縱向 組織���。TA1鈦合金無縫管縱向組織都為等軸晶,晶粒直徑為100um左右���,組織均勻���;屈服強(qiáng)度 為237.78MPa��,抗拉強(qiáng)度為321.54MPa���,延伸率為47.6%,面縮率為76%���,CVN室溫沖擊功為 100.65J���。TC4鈦合金無縫管縱向組織都為變形的板條組織,β晶粒直徑為150um左右��,管材 的屈服強(qiáng)度為780-846MPa��,抗拉強(qiáng)度為910-960MPa��,延伸率為14-16%��,CVN室溫沖擊功為52J ��。

5���、結(jié)論

1)模擬結(jié)果表明該軋制孔型可以用來軋制TC4合金無縫管,利用該孔型將Φ204mm×16mm的TC4鈦合金坯料軋制成Φ185mm×7mm的荒管,軋后厚度偏差為±0.41mm���,圓度偏差為1.5mm��。TC4和TA1鈦合金熱軋生產(chǎn)的無縫管的外徑偏差小于0.5%���,外徑均勻,壁厚偏差<10%��,與實際試制結(jié)果吻合���。

2)通過有限元分析���,軋制過程中的表面典型單元的應(yīng)力變化,第四道次出現(xiàn)表面缺陷的可能性比較大���,可能成為缺陷的誘發(fā)點���。

3)TA1鈦合金無縫管為等軸晶組織,晶粒直徑為100um左右��,屈服強(qiáng)度為237MPa��,抗拉 強(qiáng)度為321MPa,延伸率為47.6%���,CVN室溫沖擊功為100.65J���。TC4鈦合金無縫管的β晶粒直徑 為150um左右,管材的屈服強(qiáng)度為780-846MPa���,抗拉強(qiáng)度為910-960MPa���,延伸率為14-16%, CVN室溫沖擊功為38-52J���。

參考文獻(xiàn)

[1] Yang H, Li H, Zhang Z, Advances and trends on tube bending forming technologies, Chinese Journal of Aeronautics.25(2012)1-12.

[2] Bella P, Bucek P, Ridzon M, Influence of die geometry on drawing force in cold drawing of steel tubes using numerical simulation, Key Engineering Materials. 716(2016)708-712.

[3] 朱康平,楊亞社,席錦會. Q 值及變形量對中強(qiáng)鈦合金冷軋管材表面質(zhì)量的影響[J]. 鈦工業(yè)進(jìn)展,2012,29(4):31-34.

[4] 羅皎,李淼泉,李宏,等.TC4 鈦合金高溫變形行為及其流動應(yīng)力模型[J].中國有色金 屬學(xué)報,2008,18(8):1395-1401.

[5] Wang X, Ye J, Ma X, Finite element simulation analysis of multi-stands three-roller cold rolling process for double metal composite seamless steel tube, in: Ihara I (Eds.),Applied Mechanics and Materials. 2014, pp: 197-199.

[6] Yoshida M, 3D FEM simulation of rolling load working on piercer plug in mannesmann piercing process, in: Barlat F,Moon Y H, Lee M G(Eds.), AIP Conference Proceedings. 2010, pp, 1333-1338.

[7] Takahashi K, Inoue T, Uchida S, Characteristics of hot frition in commercially pure titanium, Nippon Steel TechnicalReport. 85(2002)41-46.

[8] Wang H, Xu B, Liu J. Micro and Nano Sulfide Solid Lubrication[J]. 2012.

[9] Liu J, Zeng W, Zhu Y, Hot deformation behavior and flow stress prediction of TC4-DT alloy in single-phase region anddual-phase regions, Journal of Materials Engineering and Performance. 24(2015)2140-2150.

[10] Wang T, Guo H, Tan L, Beta grain growth behaviour of TG6 and Ti17 titanium alloys, Materials Science and EngineeringA. 528(2011)6375-6380.

[11] Semiatin S L, Fagin P N, Glavicic M G, Influence on texture on beta grain growth during continuous annealing of Ti–6Al–4V, Materials Science and Engineering A. 299(2001)225-234.

相關(guān)鏈接