鍛造產(chǎn)品在航空工業(yè)領(lǐng)域具有廣泛的應(yīng)用�,作為專業(yè)化鍛件生產(chǎn)廠家�,我司也承接了大量各類鍛造產(chǎn)品的生產(chǎn)任務(wù)�����,長(zhǎng)期以來(lái)�,公司生產(chǎn)的鍛件存在加工余量大�����、尺寸超差率較高的缺點(diǎn)�,統(tǒng)計(jì)發(fā)現(xiàn),每月產(chǎn)生的不合格品報(bào)告單中�,尺寸超差占60%以上。近年來(lái)客戶對(duì)產(chǎn)品尺寸精度要求越來(lái)越高�����,毛坯加工余量有逐漸減小的趨勢(shì)�,同時(shí)公司內(nèi)部也提出降本增效的要求,鼓勵(lì)節(jié)省原材料消耗�����,這對(duì)現(xiàn)場(chǎng)生產(chǎn)過(guò)程中尺寸控制水平提出了更高的要求�����,為了適應(yīng)新的形勢(shì)和要求,質(zhì)量管理部組織人員進(jìn)行了相關(guān)統(tǒng)計(jì)分析�,對(duì)生產(chǎn)中常見(jiàn)材料不同形狀的鍛件膨脹率進(jìn)行了實(shí)測(cè)和統(tǒng)計(jì)分析,得出一系列適用于鍛造現(xiàn)場(chǎng)的參數(shù)�。本文緊密結(jié)合生產(chǎn)實(shí)際得出結(jié)果,為班組在生產(chǎn)過(guò)程中如何更好地控制尺寸精度提供了有價(jià)值的參考�,同時(shí)也使現(xiàn)場(chǎng)檢驗(yàn)人員在首件檢驗(yàn)和抽檢過(guò)程中能更好地對(duì)尺寸進(jìn)行監(jiān)控,減少超差品的產(chǎn)生�。

測(cè)量工具和方案

所用統(tǒng)計(jì)測(cè)量器具為卡鉗、鋼板尺�、卷尺�����、游標(biāo)卡尺�,其中鋼板尺和卷尺測(cè)量精度為1mm,游標(biāo)卡尺測(cè)量精度為0.02mm�����,根據(jù)鍛件大小和形狀使用不同的量具�。統(tǒng)計(jì)對(duì)象根據(jù)車間每日所安排生產(chǎn)的產(chǎn)品確定,對(duì)鈦合金�、高溫合金、鋁合金、鎂合金�����、結(jié)構(gòu)鋼等鍛件進(jìn)行測(cè)量�����,同時(shí)在測(cè)量時(shí)注意區(qū)分結(jié)構(gòu)件�、環(huán)軋件,重點(diǎn)測(cè)量大型鍛件�����。

測(cè)量時(shí)機(jī)與鍛造現(xiàn)場(chǎng)檢驗(yàn)員同步�����,即鍛造停錘后在終鍛溫度附近測(cè)量某一選定位置尺寸�����,并用高溫記號(hào)筆進(jìn)行位置標(biāo)記�����,待鍛件冷卻到室溫時(shí)對(duì)標(biāo)記處尺寸再次測(cè)量,用前后兩次測(cè)量值進(jìn)行計(jì)算得出膨脹率大小�����,這種測(cè)量方法的目的是使得結(jié)果更切合實(shí)際應(yīng)用�,不必考慮其他因素,檢驗(yàn)員或生產(chǎn)班組可以直接運(yùn)用統(tǒng)計(jì)結(jié)果�����,即以圖紙名義尺寸為基礎(chǔ)�,加上膨脹量即為鍛后熱尺寸大小。在每生產(chǎn)爐次中取盡可能多數(shù)據(jù)組�����,每一類數(shù)據(jù)組不少于10個(gè)�����,以提高準(zhǔn)確度�。運(yùn)用Excel電子表格對(duì)數(shù)據(jù)組進(jìn)行統(tǒng)計(jì)分析�,結(jié)合有數(shù)據(jù)的參考文獻(xiàn),確定在生產(chǎn)條件下哪種數(shù)據(jù)更為實(shí)用�����,膨脹率δ計(jì)算公式為(Lt-Lo)/Lo其中:Lt為停鍛時(shí)尺寸;Lo為冷卻到室溫時(shí)同一位置尺寸�。

不同材料結(jié)構(gòu)件膨脹率統(tǒng)計(jì)

因公司生產(chǎn)大量的鈦合金、高溫合金鍛件�,所以本文主要針對(duì)以上兩種材料,鋁合金�����、結(jié)構(gòu)鋼及鎂合金等鍛件測(cè)量統(tǒng)計(jì)為輔�����。

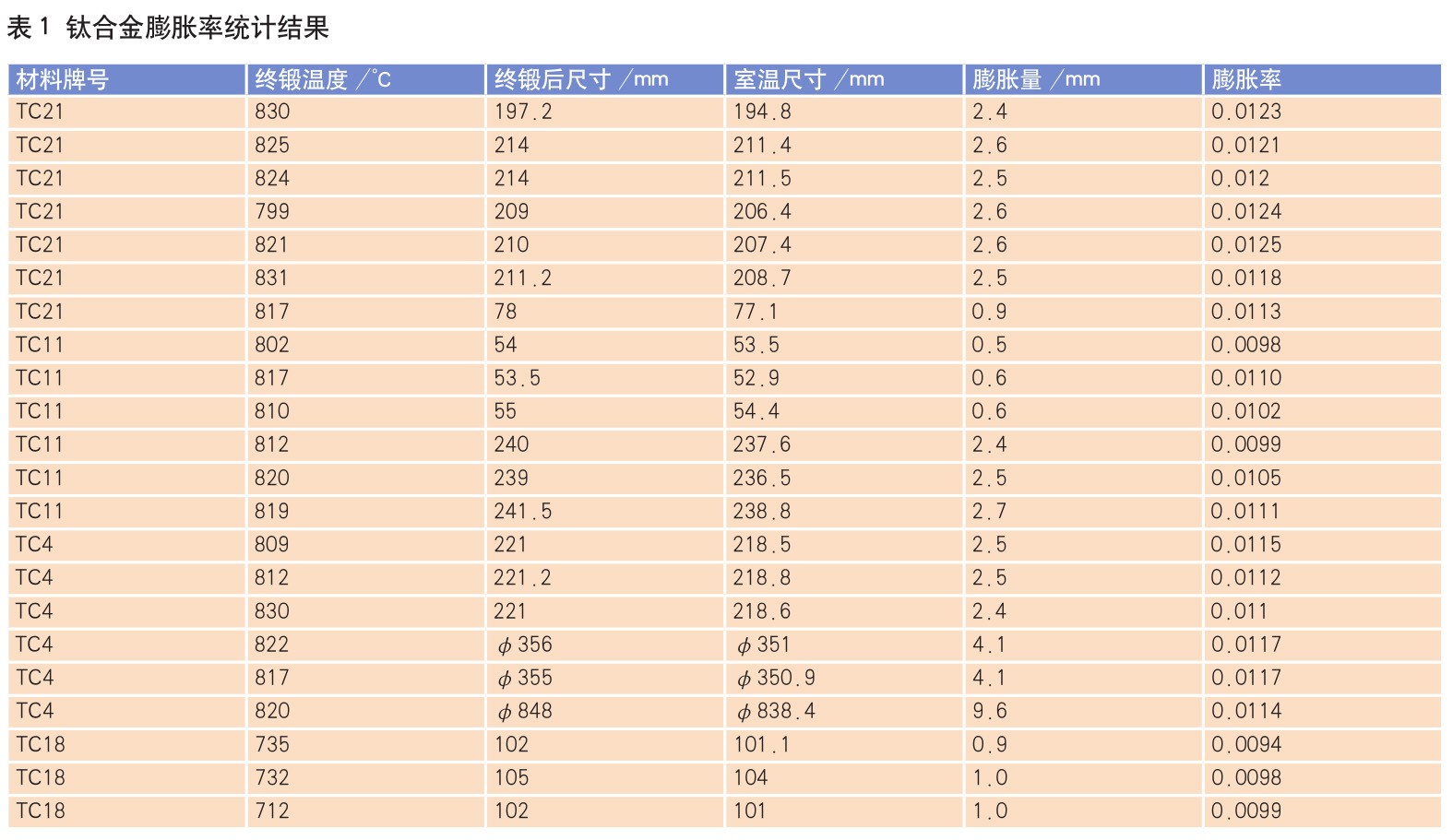

鈦合金膨脹率

表1列舉了部分常見(jiàn)鈦合金鍛件膨脹率統(tǒng)計(jì)結(jié)果�,實(shí)際采集數(shù)據(jù)均大于10組。將每種材料對(duì)應(yīng)數(shù)據(jù)的最大值和最小值去除�����,僅取中間值�。由表1可以看出,TC21鍛件膨脹率最低為0.0113�,最高為0.0125,TC11鍛件膨脹率最高為0.0111�,最低為0.0099�����,TC4鍛件膨脹率最低為0.011�����,最高為0.0117�����。TC18膨脹率在0.0095左右�����,這與該材料終鍛溫度偏低有關(guān)�。

統(tǒng)計(jì)顯示�,環(huán)形件在直徑上的膨脹率與其他結(jié)構(gòu)件膨脹率基本保持一致,這可以驗(yàn)證膨脹率是無(wú)各向異性的�����,即在各個(gè)方向膨脹率是一致的�����,也可以通過(guò)下面公式進(jìn)行簡(jiǎn)單描述:

S1=πd1(1)

S2=πd2(2)

式(1)�、(2)中S1、S2分別為膨脹前后環(huán)形件周長(zhǎng)�����,d1�����、d2分別為膨脹前后直徑�����,將式(1)和式(2)相減并作簡(jiǎn)單變形�����,直徑方向的膨脹率等于環(huán)件周長(zhǎng)的膨脹率�����。鍛造現(xiàn)場(chǎng)實(shí)際統(tǒng)計(jì)結(jié)果與理論基本一致�,所以實(shí)際應(yīng)用中,形狀影響因素可以忽略�����。

高溫合金鍛件膨脹率

表2列舉了部分常見(jiàn)高溫合金鍛件膨脹率統(tǒng)計(jì)結(jié)果,實(shí)際采集數(shù)據(jù)均大于10組�����。將每種材料對(duì)應(yīng)數(shù)據(jù)的最大值和最小值去除�����,僅取中間值�����。由表2可以看出�,高溫合金膨脹率在0.017左右,對(duì)于終鍛溫度較低的高溫合金�,膨脹率可取0.016,對(duì)于GH141�����、GH738等材料的環(huán)形件�����,在擴(kuò)孔過(guò)程中有升溫現(xiàn)象�,實(shí)際終鍛溫度略高,膨脹率可取0.017�。

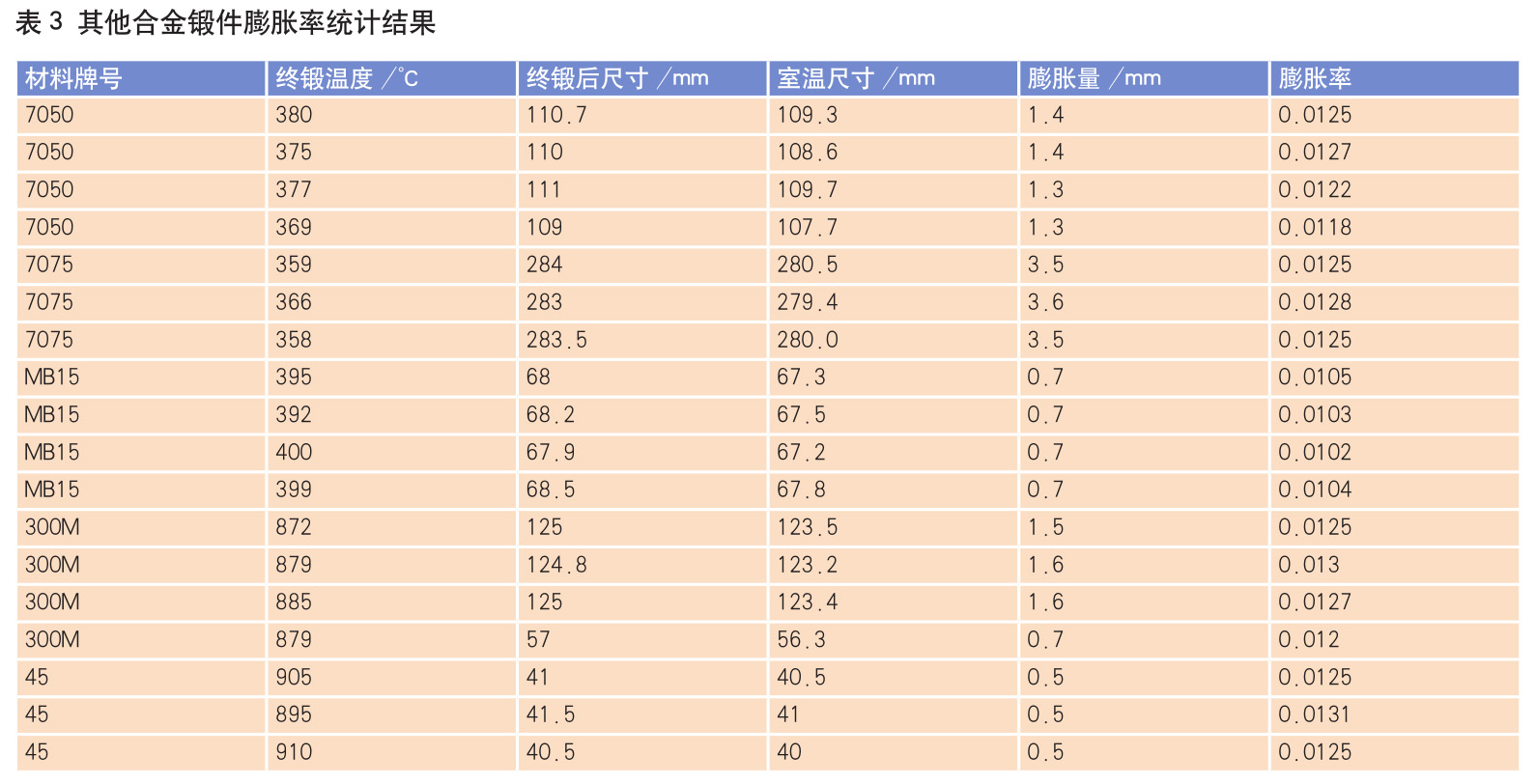

其他合金鍛件膨脹率

表3列舉了常見(jiàn)鋁合金鍛件、鎂合金鍛件及鋼鍛件膨脹率統(tǒng)計(jì)結(jié)果�����,實(shí)際采集數(shù)據(jù)均大于10組�。由表3可以看出,鋁合金鍛件膨脹率在0.012左右�,鎂合金膨脹率基本為0.01。需要指出的是�����,鋼鍛件在加熱和冷卻過(guò)程中都會(huì)產(chǎn)生氧化皮�,據(jù)現(xiàn)場(chǎng)統(tǒng)計(jì),300M冷卻后剝落氧化皮厚度在1.2mm左右�����,所以鋼件在應(yīng)用膨脹率監(jiān)控尺寸時(shí)�,氧化皮厚度因素也要考慮,鈦合金也剝落氧化皮�����,但厚度都在0.1mm左右,可以忽略不計(jì)�����。

結(jié)論

由以上統(tǒng)計(jì)結(jié)果可以看出�����,不同材料鍛件膨脹率略有差別�,高溫合金鍛件膨脹率較大,最高達(dá)0.018�,鎂合金鍛件膨脹率基本為0.01,而在所有統(tǒng)計(jì)的不同材料鍛件中�,各個(gè)方向膨脹率基本一致,所以鍛件形狀因素可以忽略�����。在生產(chǎn)和檢驗(yàn)控制過(guò)程中應(yīng)注意以下幾方面內(nèi)容:

(1)終鍛溫度較低的鈦合金鍛件膨脹率推薦取0.01�,終鍛溫度較高的鈦合金鍛件膨脹率推薦取0.012。

(2)終鍛溫度較低的高溫合金鍛件膨脹率推薦取0.016�,終鍛溫度較高的高溫合金鍛件膨脹率推薦取0.017。

(3)環(huán)軋件一般內(nèi)外徑尺寸較大,整體膨脹量大�,在控制尺寸時(shí)應(yīng)計(jì)算準(zhǔn)確。

(4)鋼鍛件在應(yīng)用膨脹率計(jì)算尺寸時(shí)�����,應(yīng)考慮氧化皮厚度影響因素�����。

(5)現(xiàn)場(chǎng)檢驗(yàn)員要及時(shí)做好首件檢驗(yàn)�,班組要做好自檢�,減少批次性尺寸超差情況的發(fā)生。

相關(guān)鏈接