1�����、 前 言

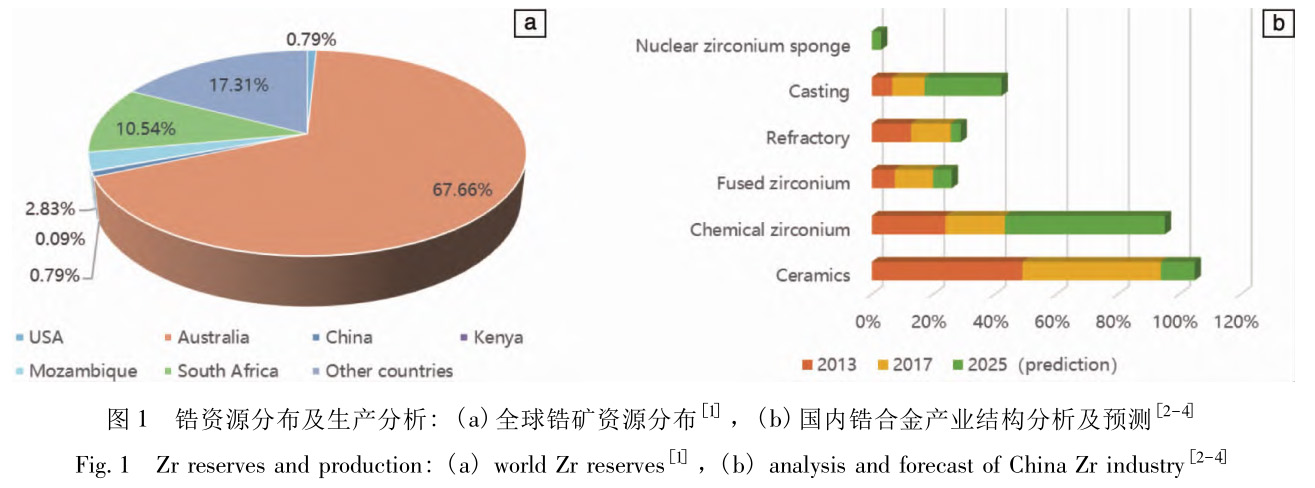

鋯元素的地殼豐度約為 1. 30×10-4�,處于第 18 位�。然而,鋯礦石全球儲量分布不均�,如圖 1a 所示,供需市場嚴重錯位[1] ��。鋯的熔點為 1852 ℃��,具有低毒�、耐腐蝕、熱中子吸收截面小�、高溫力學性能優(yōu)良、與人體相容性好等優(yōu)點; 其化合物如氧化鋯��、氯氧化鋯等具有獨特的化學和物理性能��。因此���,鋯及鋯制品被廣泛應(yīng)用于核工業(yè)、化學工業(yè)���、陶瓷工業(yè)���、耐火材料工業(yè)���、鑄造業(yè)、航空航天���、醫(yī)療行業(yè)等�����。目前���,我國鋯產(chǎn)業(yè)的生產(chǎn)和發(fā)展主要有 2 個特點: 一是鋯礦石嚴重依賴進口(圖 1a);二是主要消費品集中在陶瓷等領(lǐng)域,初級產(chǎn)品占比高�����、產(chǎn)能過剩�����,整體產(chǎn)業(yè)污染高�����、效益低、高端產(chǎn)品占比少�、自主化程度低[2-4] (圖 1b)。因此����,亟需合理規(guī)劃和布局鋯行業(yè)的發(fā)展,提高鋯相關(guān)產(chǎn)品的技術(shù)含量和附加值��,打破鋯合金高端市場的國際壟斷�,在國內(nèi)建立完整高效的鋯合金供應(yīng)鏈,對整個鋯合金行業(yè)進行深入思考和規(guī)劃�����。

2�、 核用鋯合金的研發(fā)現(xiàn)狀

2. 1 國外鋯合金研發(fā)歷程

核燃料包殼材料選擇的多重設(shè)計約束包括抗蠕變性能、強度�、韌性、抗中子輻照����、熱中子吸收截面、高溫性能�����、化學兼容性等各種綜合性能的限制[5] ���。鋯合金在高溫材料中具有較低的熱中子吸收截面和較為優(yōu)良的抗輻照能力�,自 20 世紀 50 年代開始作為核反應(yīng)堆中重要的結(jié)構(gòu)材料延用至今����。美國、俄羅斯��、法國及德國等國家自 20 世紀 50 年代起先后研發(fā)出一系列鋯合金����。受當時的冶煉條件限制,高純鋯在冶煉及加工過程中會不可避免地引入 Ti�����,C��,Al�,N,Si 等有害雜質(zhì)��,降低了合金的耐腐蝕性能。Sn 作為 α 相穩(wěn)定元素���,能吸收合金中有害雜質(zhì)[6] �����。因此�,美國于 1951 年研發(fā)出了 Zr-2. 5Sn 合金��,即 Zr-1 合金[7-9] ��。并在 Zr-1 合金基礎(chǔ)上調(diào)整合金成分研制出了Zr-2 合金(Zr-1. 7Sn-0. 2Fe-0. 1Cr-0. 05Ni)���,但Ni 元素的加入導致 Zr-2 合金吸氫量增加����。于是�,在 Zr-2合金基礎(chǔ)上去掉 Ni 元素,增加 Fe 元素�,研制出了 Zr-4合金[10] 。鋯合金中較高含量的 Sn 不利于進一步提高合金的耐腐蝕性能���,之后����,隨著冶煉技術(shù)的發(fā)展,通過將Zr-4 合金中的 Sn 含量控制在較低水平����,并通過增加 Fe和 Cr 的含量�����,改進型 Zr-4 合金得到了發(fā)展���。此外�����,不同于美國側(cè)重于研發(fā) Zr-Sn 系合金���,依據(jù) Nb 元素較小的熱中子吸收截面和強化合金的作用,前蘇聯(lián)發(fā)展了 E110 等Zr-Nb 系合金[11] ���,加拿大開發(fā)了 Zr-2. 5Nb 合金用作CANDU 重水反應(yīng)堆的壓力管材料[12] ��。隨著各國不斷提高燃料能耗����、降低循環(huán)成本,改進型 Zr-4 合金已不能滿足 50 GWd/tU 以上的高燃耗要求[13] �,各種新型高性能鋯合金相繼被研發(fā)并且部分合金已投入生產(chǎn),如法國的M5 合金[14] ����、美國西屋公司的 Zirlo 合金 [15] 、前蘇聯(lián)的E635 合金[16] ���、日本的 NDA 合金 [6] ����、韓國的 HANA 合金[6] 等�。

2. 2 我國鋯合金研發(fā)歷程

面對國外長期的技術(shù)封鎖及國家核工業(yè)發(fā)展的急需,我國從 20 世紀 60 年代初開始了鋯合金的研究及工業(yè)化生產(chǎn)�����,期間成功制取了原子能級海綿鋯��,建設(shè)了西北鋯管有限責任公司等具有先進水平�、與中國大型核電站配套發(fā)展的現(xiàn)代化企業(yè)�����,生產(chǎn)制造的國產(chǎn) Zr-4 合金完全滿足工程要求����。自 20 世紀 90 年代初開始��,我國研制了以N18(NZ2)和 N36(NZ8)合金為代表的具有自主知識產(chǎn)權(quán)的第三代鋯合金[17��,18] �����。21 世紀初開始��,一批性能優(yōu)異的CZ 系列���、SZA 系列鋯合金先后啟動研發(fā)。國內(nèi)外幾種典型核用鋯合金的成分對比如表 1 所示[19] �。

作為核工業(yè)的重要材料,核級鋯材的國產(chǎn)化生產(chǎn)至關(guān)重要�����。將國內(nèi)外重要的鋯合金牌號及其相應(yīng)的研發(fā)年份匯總至圖 2 中[6-17] ��,可以發(fā)現(xiàn)我國目前已經(jīng)具備了各類核級鋯材的供應(yīng)能力,建立了較為完整的自主化核級鋯材產(chǎn)業(yè)體系���,但產(chǎn)能較低�����、自主化水平較弱�。據(jù)中國核能行業(yè)協(xié)會《2021 年核電行業(yè)述評及 2022 年展望》可知�����,截至 2021 年 12 月底�����,我國大陸地區(qū)商運核電機組53 臺�,總裝機容量為 5463. 695 萬千瓦; 在建核電機組16 臺,總?cè)萘渴?1750. 779 萬千瓦�����。因此�����,我國的核電產(chǎn)業(yè)每年所需鋯材約為 1071. 6~1268. 4 t,海綿鋯約為2143. 2~2536. 8 t[20] �。目前國核寶鈦鋯業(yè)、中核晶環(huán)鋯業(yè)����、東方鋯業(yè)的海綿鋯年產(chǎn)能分別約為 1500,500 和150 t���,總體產(chǎn)能低于每年海綿鋯的需求量��?�?傮w來看,通過加強鋯礦石進口海外布局���,推動核用鋯合金自主化����,提高鋯合金企業(yè)研發(fā)能力和生產(chǎn)效益��,是突破我國核工業(yè)關(guān)鍵材料卡脖子問題��、確保我國能源安全的關(guān)鍵一步�。

2. 3 核用鋯材發(fā)展趨勢

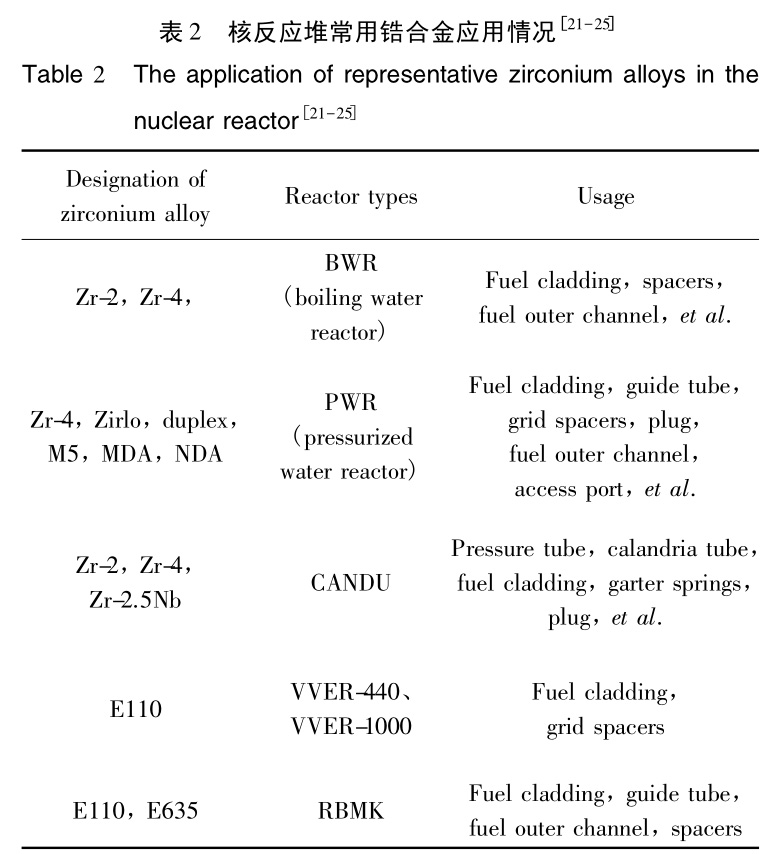

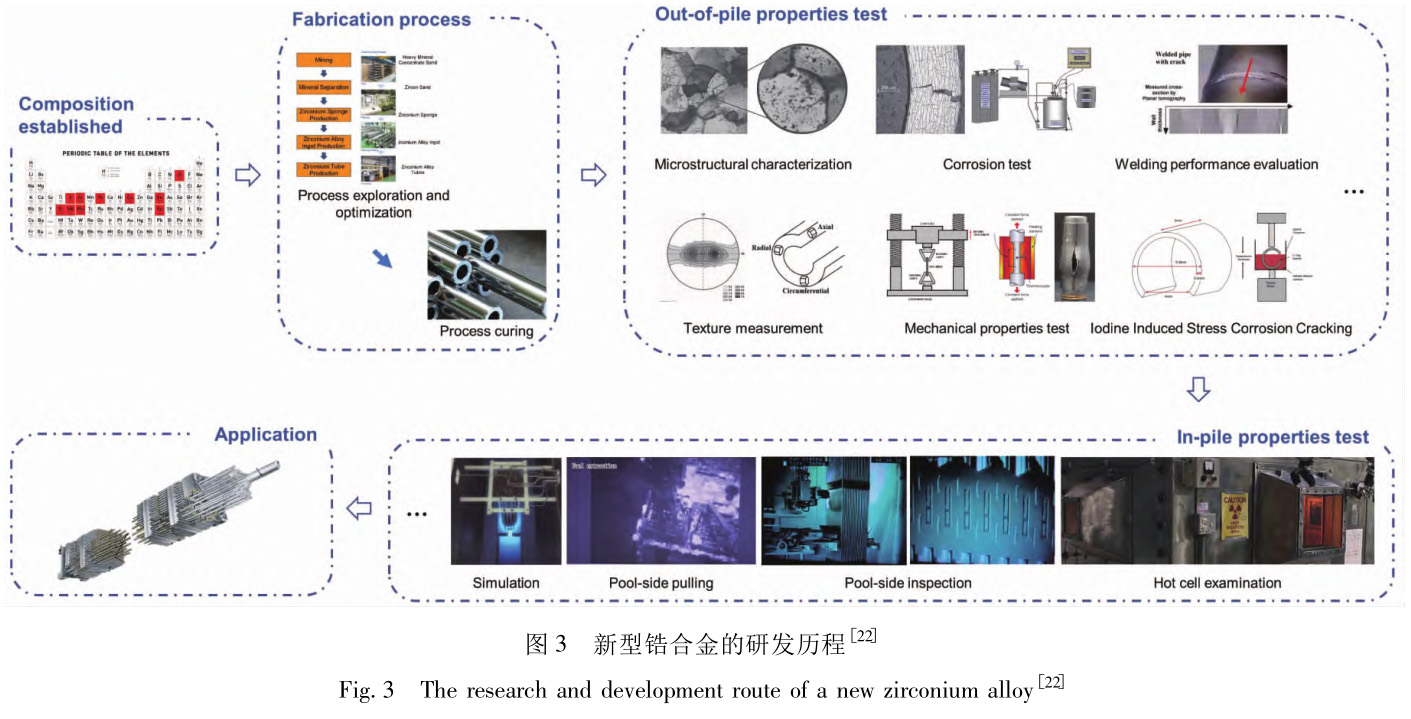

鋯合金的研發(fā)周期長���、服役要求高,從研發(fā)到批量化生產(chǎn)需要經(jīng)過大量的性能測試和工序調(diào)整(見圖 3)�,因此,近 20 年內(nèi)核反應(yīng)堆服役的鋯合金種類及應(yīng)用結(jié)構(gòu)部件近乎不變[21-23] ��,目前核反應(yīng)堆常用鋯合金應(yīng)用情況如表 2 所示[21-25] ��。但隨著三代核反應(yīng)堆的逐漸發(fā)展及應(yīng)用�,在保證核反應(yīng)堆安全、高效�����、經(jīng)濟的前提下����,其燃耗、服役壽命及可用性需求不斷提升[24] �����,如華龍一號平均燃耗達到 45 000 MWd/tU 以上��、CAP1400 的目標燃耗為60 000 MWd/tU、鋯合金的換料周期從 12 個月延長至 18個月及以上���,這些要求使得各國密切關(guān)注鋯合金服役性能的提升�����。其中��,擬采取的主要措施為多元合金化和改進加工工藝[25] �。同時��,在現(xiàn)有鋯合金的基礎(chǔ)上進行成分調(diào)整也是發(fā)展方向之一�����,如美國西屋電氣公司通過將 Zirlo 中 Sn 的含量從1%下調(diào)至 0.6%~0.8%�����,從而得到耐腐蝕性能和抗蠕變性能更加優(yōu)異的 Optimized Zirlo (OPT Zirlo) [26] �����。

我國核用鋯合金發(fā)展現(xiàn)階段的目標是實現(xiàn)先進壓水堆燃料組件用鋯合金結(jié)構(gòu)材料的自主產(chǎn)業(yè)化�。目前�,我國的鋯合金研發(fā)及應(yīng)用現(xiàn)狀如下: 不同型號核反應(yīng)堆所用的 Zr-4 合金��、M5 合金和 Zirlo 合金已經(jīng)具備全流程的國產(chǎn)化制造能力�����,其中 Zirlo 合金的入堆服役標志著我國核級鋯材國產(chǎn)化目標的實現(xiàn); 國內(nèi)自主研制的 SZA 系列和 CZ 系列鋯合金堆內(nèi)測試基本完成����,工程化生產(chǎn)及性能評價已進入尾聲�,預(yù)計在 2025 年之前完成該系列新型鋯合金的工程化應(yīng)用; N36 作為“華龍一號”中 CF3 核燃料組件的指定包殼材料,已在巴基斯坦卡拉奇核電站 2 號機組運行使用[27�,28] 。

在自主產(chǎn)業(yè)化目標即將實現(xiàn)的同時����,我國核用鋯合金發(fā)展的部分問題仍未解決,例如自主研制的核用鋯合金種類少�����,堆內(nèi)測試地點少����,堆內(nèi)模擬數(shù)據(jù)庫急需建立,針對鋯材加工工藝、組織分析與堆內(nèi)外服役性能之間的機理聯(lián)系研究尚有不足等���。

2. 4 核用鋯材的生產(chǎn)加工技術(shù)進展及新型鋯合金的開發(fā)

改進鋯合金的生產(chǎn)加工工藝與研制新型鋯合金是發(fā)展核用鋯材的關(guān)鍵����。近年來�����,國內(nèi)外在鋯合金的生產(chǎn)加工技術(shù)以及合金成分優(yōu)化方面都取得了重要進展��。

2. 4. 1 鋯合金的加工技術(shù)進展

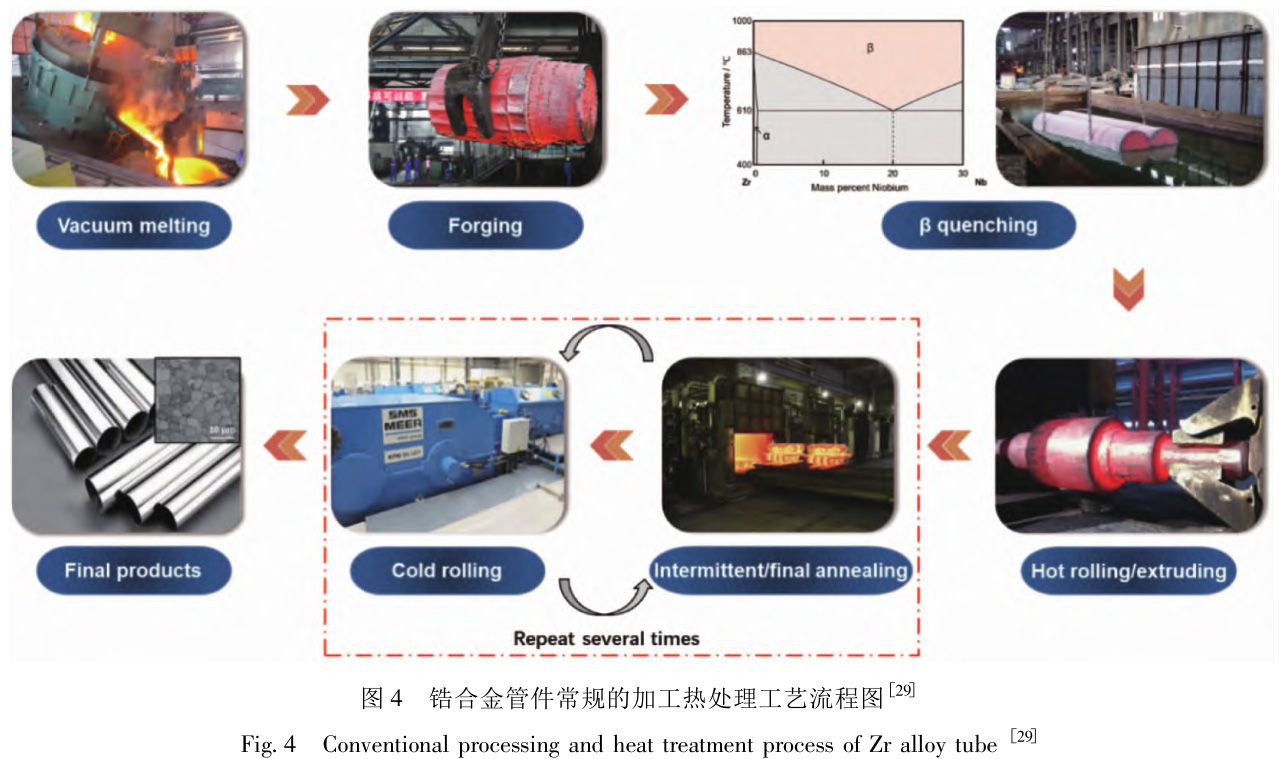

核用鋯合金管件的加工一般采用如圖 4 所示的工藝流程[29] ���,依次包括鋯合金鑄錠的熔煉���、鑄錠鍛造、β 相區(qū)淬火��、熱軋�、反復的冷軋及退火�����,最終達到尺寸要求。改進鋯合金的加工工藝是推動鋯合金國產(chǎn)化的重要方面�。目前,各個核發(fā)達國家均建成了從原子能級海綿鋯到核級鋯合金結(jié)構(gòu)材料的完整產(chǎn)業(yè)鏈��。其中���,美國的華昌�����、西屋電氣��,法國的法瑪通等公司代表了鋯合金產(chǎn)業(yè)化的世界先進水平�。

近年來��,我國在鋯合金的加工工藝方面取得了極大進展�。在鋯合金的熔煉工藝方面,采用非自耗真空電弧熔煉法可以得到組織均一�����、性能良好的鋯合金�,且鑄錠的實際化學成分與預(yù)期的成分也相吻合; 在鋯合金的生產(chǎn)方面,通過工程化研究�����,我國已系統(tǒng)解決了 Zr-4 合金大規(guī)格鑄錠(Φ =650 mm 及以上)的熔煉技術(shù)及成分的均勻化調(diào)控技術(shù)、鑄錠低溫開坯技術(shù)�、管材低溫加工技術(shù)及織構(gòu)調(diào)控技術(shù)、管材的表面處理技術(shù)�、精整及檢測技術(shù)等; 在鋯合金的熱加工工藝方面,累積退火參數(shù) A 為鋯錫合金管的加工提供了有效指導[30] �����。

國內(nèi)多家鋯合金企業(yè)在生產(chǎn)加工技術(shù)方面也取得了很大的進步[31] ��。2010~2013 年�����,中國核動力研究設(shè)計院聯(lián)合西北有色金屬研究院研制了采用國產(chǎn)兩輥軋機兩道次軋制�、配合進口KPW25 軋機生產(chǎn)Φ9. 5 mm×0. 57 mm 管材的生產(chǎn)工藝,攻克鑄錠均勻化熔煉�����、擠壓感應(yīng)加熱等技術(shù)難題����,推動了 N36 合金科研成果的轉(zhuǎn)化�����。此外,國核鋯業(yè)股份公司通過消化吸收美國西屋公司 Zirlo 合金生產(chǎn)技術(shù)�,成功熔煉得到核級 Zr-4 鑄錠、R60702 鑄錠及 Zirlo 返回料鑄錠�,實現(xiàn)了鋯合金鑄錠大規(guī)模國產(chǎn)化的新突破,建立了完整自主化的鋯材加工生產(chǎn)線���。

綜上所述�,在鋯合金生產(chǎn)加工工藝改進方面�����,國家還需加大投入力度�,強化生產(chǎn)條件建設(shè),加快具有自主知識產(chǎn)權(quán)鋯合金的產(chǎn)業(yè)化生產(chǎn)步伐���,實現(xiàn)核用鋯合金研發(fā)生產(chǎn)加工的自主化�����,積極參與國際市場競爭��。

2. 4. 2 新型鋯合金的研究與開發(fā)

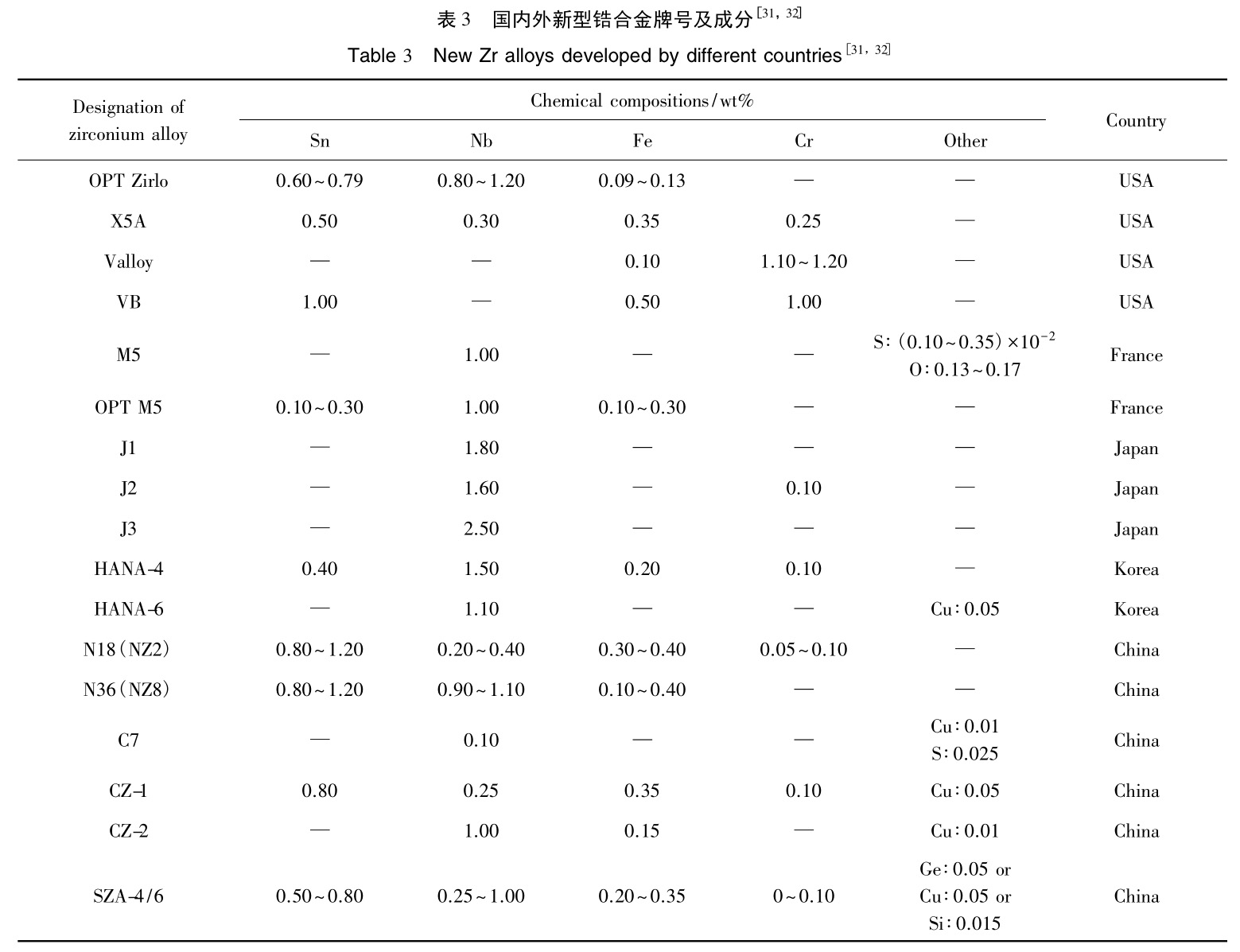

新型鋯合金研發(fā)的主要趨勢是開發(fā)多元合金��,在Zr-Sn-Nb 系合金的基礎(chǔ)上通過加入多種合金元素���,同時提高鋯合金的耐腐蝕性能及力學性能等���。國內(nèi)外新型核級鋯合金的牌號及詳細成分詳見表 3[31,32] �。由表 3 可知,近 20 年來����,隨著核電技術(shù)的進一步發(fā)展,各國在新型鋯合金成分篩選方面繼續(xù)探索�����,美國�����、法國���、韓國等在已經(jīng)成功應(yīng)用的鋯合金基礎(chǔ)上�����,開展了成分優(yōu)化及新合金成分鋯合金的研究�。

為打破國外核級鋯合金廠商對鋯合金成分的壟斷���,以中國核工業(yè)集團有限公司��、國家核電技術(shù)有限公司����、中國廣核集團�、西北有色金屬研究院等為代表的核電材料龍頭企業(yè)及研究機構(gòu)從 20 世紀 90 年代初開始注重開發(fā)具有自主知識產(chǎn)權(quán)的鋯合金。在前期研究的基礎(chǔ)上�,西北有色金屬研究院進行了鋯合金中試研究,確定了新一代鋯合金的合金成分范圍和加工工藝�����,研制出 2 種新型鋯合金 NZ2(N18)和 NZ8(N36)��。2009~2011 年����,西北有色金屬研究院依托國家“863”計劃項目成功研發(fā)了一種 Zr-Nb 系鋯合金———C7 合金�。2016 年�����,由中廣核集團自主研發(fā)設(shè)計的 4 組 STEP-12 核燃料組件和 4 組高性能核級鋯合金(CZ 鋯合金)樣品管組件正式裝入嶺澳核電站二期 1 號機組�,隨反應(yīng)堆進行輻照考驗,這也標志著中廣核集團全面掌握了核燃料組件的研究�����、設(shè)計�����、制造和試驗技術(shù)�。同時,國核寶鈦鋯業(yè)股份公司自主研發(fā)的SZA 新型鋯合金緊跟鋯合金發(fā)展趨勢�,在 Zr-Sn-Nb 系合金的基礎(chǔ)上添加微量合金元素 Ge,Si 和 Cu����。試驗結(jié)果表明,SZA 系列合金具有優(yōu)良的耐腐蝕�、吸氫和力學性能,有望用于 CAP1400 燃料組件中。2018 年�,在經(jīng)過 8 年的技術(shù)攻關(guān)之后,我國突破了 N36 鋯合金制備的核心技術(shù)環(huán)節(jié)�����,成功掌握了具有自主知識產(chǎn)權(quán)的完整 N36 鋯合金工程化制備技術(shù)�,已實現(xiàn)批量化生產(chǎn),并成功應(yīng)用于“華龍一號”CF3 燃料組件的制造��,打破了國外長期壟斷的局面�����,解決了我國長期的鋯合金出口受限問題[27��,28] �����。

2. 5 鋯合金的微觀組織演化

鋯合金的再結(jié)晶行為��,第二相粒子的種類�、尺寸及分布對鋯合金的抗腐蝕性能����、力學性能有很大的影響�。此外�,鋯合金在加工過程中形成的強織構(gòu)不僅影響鋯合金中氫化物的分布特征,還是輻照生長��、應(yīng)力腐蝕開裂等的重要誘因����。因此,鋯合金的合金成分和加工工藝對其微觀組織和織構(gòu)演化有重要影響�,系統(tǒng)研究鋯合金的微觀組織演化規(guī)律與加工工藝之間的關(guān)系是優(yōu)化鋯合金綜合性能的基礎(chǔ)。

2. 5. 1 鋯合金的微觀組織特征

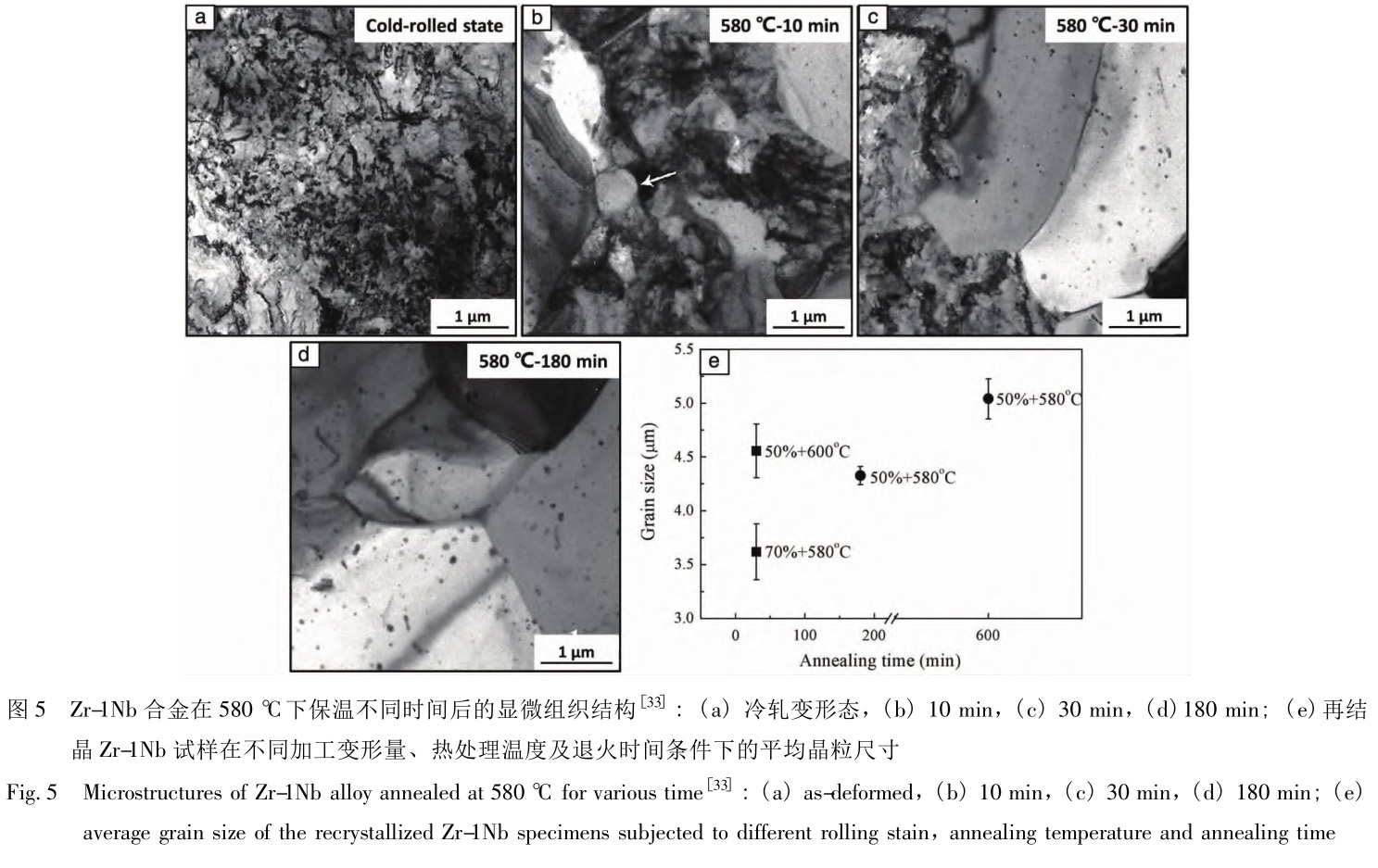

核反應(yīng)堆的極端服役條件要求加工后的鋯合金具有均勻的微觀組織�����、充分再結(jié)晶的晶粒和彌散分布的第二相顆粒等�����。研究表明�����,通過增加加工變形量或提高熱處理溫度都會加速 Zr-1Nb 合金的再結(jié)晶進程[33] (見圖 5)����。

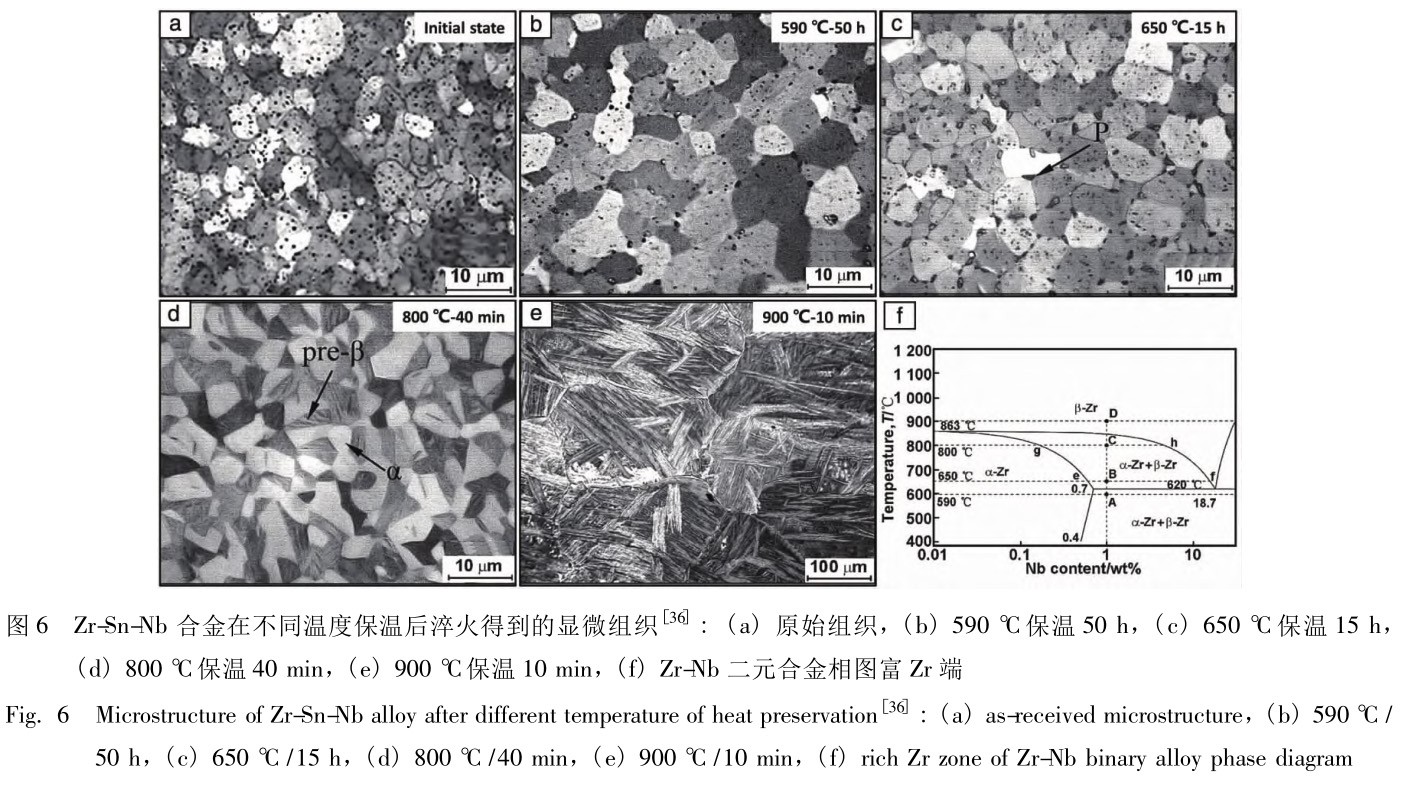

合金元素 Mo 的添加大大延緩了 Zr-Nb 合金的再結(jié)晶過程[34] �,并且會顯著降低 Zr-Nb 合金的晶粒尺寸�,進而降低合金的塑性。含 Nb 鋯合金的第二相大小及彌散程度與累積退火參數(shù)的相關(guān)性不強��。因此���,如何在 Zr-Nb 合金中獲得均勻彌散分布的第二相成為生產(chǎn)加工的重點問題���。實驗表明,N36(NZ8)鋯合金中第二相粒子的尺寸��、數(shù)量�����、分布與終軋前熱處理的保溫溫度和保溫時間相關(guān)[35] ��。經(jīng) 580 ℃保溫的 N36(NZ8)鋯合金具有細小且分布均勻的第二相粒子��,其耐腐蝕性能較好�。反之��,保溫溫度的升高或保溫時間的延長導致第二相粒子逐漸演化為帶狀分布,顆粒尺寸增加���,耐腐蝕性能顯著降低�。此外�����,亦有研究發(fā)現(xiàn)在 650~800 ℃保溫時���,Zr-Nb-Fe 第二相粒子因結(jié)構(gòu)不穩(wěn)定發(fā)生溶解���,同時基體析出 β-Zr 相[36](見圖 6)。

2. 5. 2 鋯合金的織構(gòu)

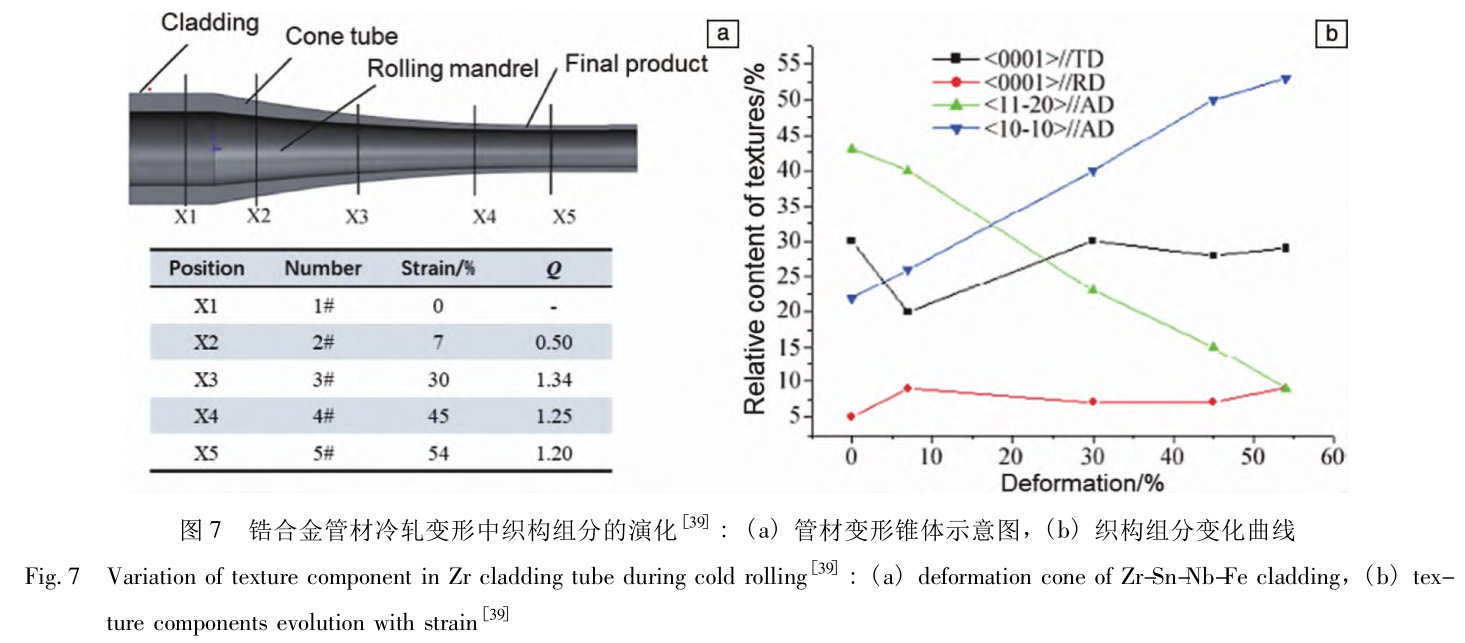

鋯合金用于核燃料包殼管時�����,加工織構(gòu)不僅影響其力學性能�,還會影響其輻照生長、應(yīng)力腐蝕開裂和氫脆等行為���,因此��,加工過程中對鋯合金管材織構(gòu)的控制是十分重要的[37���,38] �。對 Zr-Sn-Nb-Fe 新型鋯合金管冷軋后的織構(gòu)分析結(jié)果表明[39] �����,管材的織構(gòu)類型與織構(gòu)含量隨冷加工變形量的變化而變化(如圖 7 所示)�。冷軋變形前,管材中的主要織構(gòu)類型為<0001>/ /周向(TD)和<11 20>/ /軋向(AD)���。隨變形量的增加��,<11 20>/ /AD 織構(gòu)的含量急劇減少�����,同時<10 10>/ /AD 織構(gòu)的含量則快速增加���,表明取向為<11 20>/ /AD 的晶粒隨變形量的增加逐漸轉(zhuǎn)至<10 10>/ /AD�����。

Zr-4 合金帶材是重要的核燃料組件定位格架結(jié)構(gòu)材料��,其織構(gòu)影響輻照生長的傾向,進而影響格架的夾持力[40] ����,因此,如何在生產(chǎn)中控制鋯合金帶材的織構(gòu)是一個重要的課題���。研究發(fā)現(xiàn)���,β 淬火板坯厚度、熱軋總變形量�����、熱軋溫度等均會影響 Zr-4 合金板帶材的織構(gòu)�����,但熱軋變形量的影響最顯著[41-43] ���,因此在工業(yè)生產(chǎn)中����,應(yīng)主要考慮通過調(diào)整熱軋變形量來控制鋯合金板帶材的織構(gòu)�����。此外,熱軋變形量也會對鋯合金板材的織構(gòu)因子���,即軋面法向織構(gòu)因子 f n �、軋向織構(gòu)因子 f 1 以及橫向織構(gòu)因子 f t 產(chǎn)生影響��。增大板材的熱軋總變形量能夠增大織構(gòu)因子 f n ����,同時減小織構(gòu)因子 f 1 和 f t [43] 。

2. 6 核用鋯合金的堆內(nèi)(外)性能

鋯合金在服役過程中始終處于高溫�、高壓、高應(yīng)力���、強輻照的服役環(huán)境����,且鋯合金在高溫下極易與用作冷卻劑的水發(fā)生反應(yīng)��,進而引發(fā)腐蝕���、吸氫等一系列問題�����,因此鋯合金的堆內(nèi)外性能研究受到了廣泛的關(guān)注�����。

2. 6. 1 鋯合金的腐蝕性能

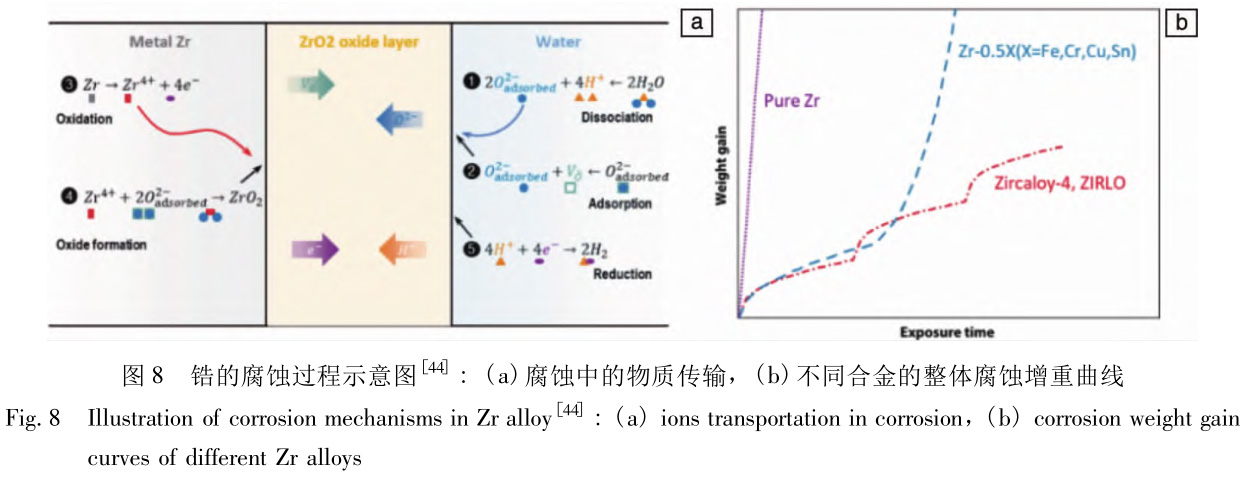

金屬材料的腐蝕反應(yīng)包括擴散��、遷移�����、吸附�����、解吸���、氧化還原和相變等步驟,如圖 8a 所示�,其中,影響腐蝕速度的關(guān)鍵因素是氧離子在氧化層中的擴散速率[44] ���。因此���,依據(jù) Wagner-Hauffle 假說[21] �����,可以初步確定鋯合金的合金化元素�����。隨著鋯合金合金成分多元化的發(fā)展趨勢���,腐蝕增重從單一的轉(zhuǎn)折過程變成了復雜的多階段性過程,如圖 8b 所示����,因此,闡明不同成分第二相粒子的耐腐蝕機理變得非常重要�����。

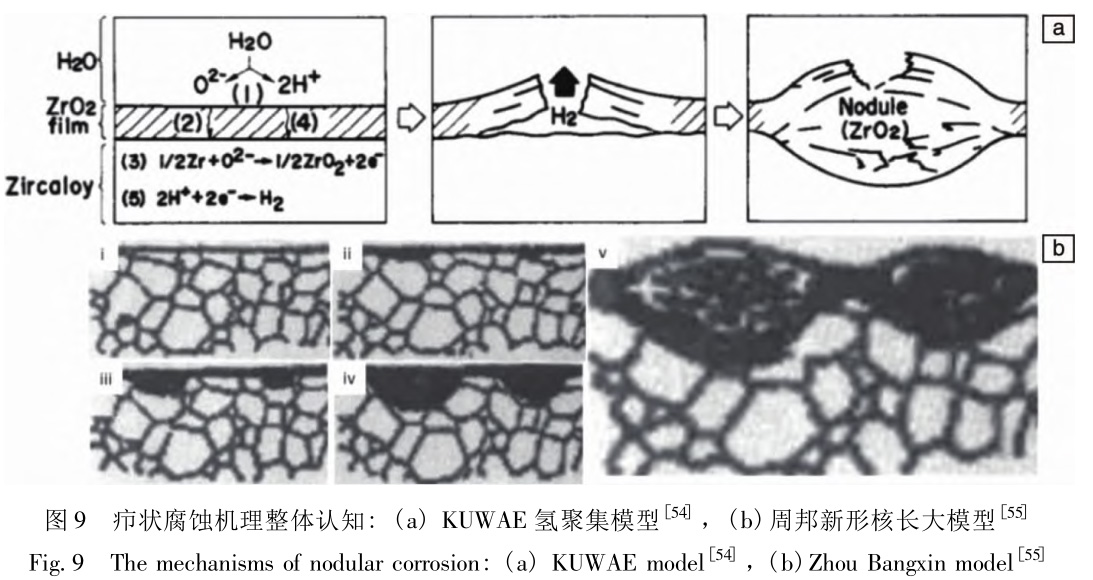

通常�����,第二相的腐蝕速率比基體慢[45,46] �����。當基體被氧化時���,內(nèi)部的第二相被氧化鋯包圍,均勻彌散分布的第二相可以釋放四方相氧化鋯內(nèi)應(yīng)力�,穩(wěn)定致密柱狀晶結(jié)構(gòu),減緩腐蝕增重轉(zhuǎn)折點的出現(xiàn)��。而在復雜的服役環(huán)境中���,中子輻照會造成第二相的溶解和重新分布[47] �,基于此��,有研究[48] 建議選擇尺寸較大的第二相���,從而增加致密氧化層的穩(wěn)定時間�����,提高合金耐腐蝕性能�����。下面以含 Nb(Nb>0. 6%�,質(zhì)量分數(shù))鋯合金為例簡要分析第二相對其腐蝕行為的影響。對于含 β-Nb 的鋯合金�,延長保溫時間以增加 β-Nb 的析出不一定能夠提高基體的耐腐蝕性能,因此�,關(guān)于 β-Nb 對基體耐腐蝕性能的影響存在爭議[49-52] 。這種爭議的主要原因在于�����,當合金中含有 Fe����,Cr,Cu 等元素時��,其擴散系數(shù)比 Nb 元素高����,第二相析出更快,長時間的時效反而會導致其余第二相的析出長大���,從而抵消 β-Nb 的抗腐蝕作用�����,最終基體的耐腐蝕性能升高不明顯��?��?傮w而言,均勻彌散的 β-Nb 是具有耐腐蝕作用的���,退火參數(shù)的選擇需要綜合不同的合金成分和加工工序進行調(diào)整��,最終使 β-Nb 保持彌散�、均勻的分布���。近期的研究[53] 闡明了 β-Zr 抗腐蝕能力提高的原因����,由于 β-Zr 會發(fā)生共析反應(yīng)��,逐步分解為 α-Zr 和抗腐蝕性較好的 β-Nb�����,保障了氧化層結(jié)構(gòu)中致密而穩(wěn)定的四方相氧化鋯不斷形成,從而降低了基體腐蝕速率�。除卻整體的腐蝕規(guī)律,局部腐蝕特征也是研究人員關(guān)注的重點��,如癤狀腐蝕和橫向裂紋的產(chǎn)生���。目前���,關(guān)于癤狀腐蝕的微觀機理主要有 2 種: KUWAE 氫聚集模型[54] 和周邦新形核長大模型 [55] (如圖 9 所示)。KUWAE氫聚集模型的機理解釋為氫聚集在 Zr/ZrO 2 界面上之后巨大的氫壓導致氧化膜的破裂���,從而使得腐蝕的進一步加劇�����。該模型主要適用于沸水堆[56] �����,這一理論也可以解釋大粒徑的第二相粒子如何通過影響局部氫傳輸速度從而導致癤狀腐蝕的產(chǎn)生[56] �。周邦新形核長大模型的機理解釋是表面取向�、合金元素、析出相局部不均勻?qū)е铝搜趸さ木植吭龊瘳F(xiàn)象�����,而氧化膜與基體的內(nèi)應(yīng)力不協(xié)調(diào)使得氧化膜的進一步長大,從而形成了癤狀腐蝕���。而氧化膜與基體的不協(xié)調(diào)也是橫向裂紋產(chǎn)生的主要誘因�����?�;诖耍芯空撸?7���,58] 認為在 ZrO2 /Zr 界面上由于晶體取向的各向異性����,引發(fā)了第二相的偏聚及氧化層的各向異性生長���,從而導致癤狀腐蝕的形成[58] �。隨著鋯合金合金化元素種類的增加�����,在今后的研究中,需重點關(guān)注不同合金元素帶來的腐蝕性能差異��,進而建立全面的腐蝕調(diào)控理論�����。

此外�����,隨著核反應(yīng)堆向更高堆芯功率密度和更長服役壽命方向發(fā)展�,對包殼和堆芯結(jié)構(gòu)材料的服役可靠性提出了更高要求,尤其是對鋯合金的超高溫耐腐蝕性能提出了需求�����。日本福島核事故中鋯包殼與高溫水蒸氣反應(yīng)引發(fā)氫爆��,對現(xiàn)有核燃料組件的安全可靠性敲響了警鐘�,同時加速推動新型包殼和核燃料組件的研發(fā)。因此�,研發(fā)事故容錯燃料組件,預(yù)防失水事故(LOCA)時鋯包殼與高溫水蒸氣反應(yīng)引發(fā)重大安全事故�,是當前的研究熱點之一。目前���,事故容錯燃料領(lǐng)域主要包括 3 種研發(fā)思路[59] : ① 在現(xiàn)有包殼材料表面涂覆涂層��,包殼涂層需具備抗氧化性�、高附著性、熱膨脹系數(shù)匹配�、耐輻照、自我修復���、高保護性以及制造工藝的穩(wěn)定性等指標[60] �,目前的研究主要集中在鉻涂層�����、SiC 陶瓷涂層���、高熵合金涂層等; ② 研究新型燃料包殼材料替換當前的鋯合金。

經(jīng)過多年的研究�����,研究者們普遍認為鉬合金�、先進不銹鋼[61] 、SiC 基陶瓷復合材料 [62] ��、高熵合金 [63] 等具備代替鋯合金的潛力; ③ 研發(fā)新型核燃料組件以替代目前的整體 UO 2 基燃料組件,從而大幅度提升核燃料組件的傳熱效率���,降低堆芯溫度��。目前高性能燃料組件的設(shè)計思路主要包括美國提出的環(huán)形燃料組件[64] 和“麻花型”扭轉(zhuǎn)組件[65] 等�����,其中環(huán)形燃料組件的發(fā)展較為成熟���。

2. 6. 2 鋯合金的抗輻照損傷性能

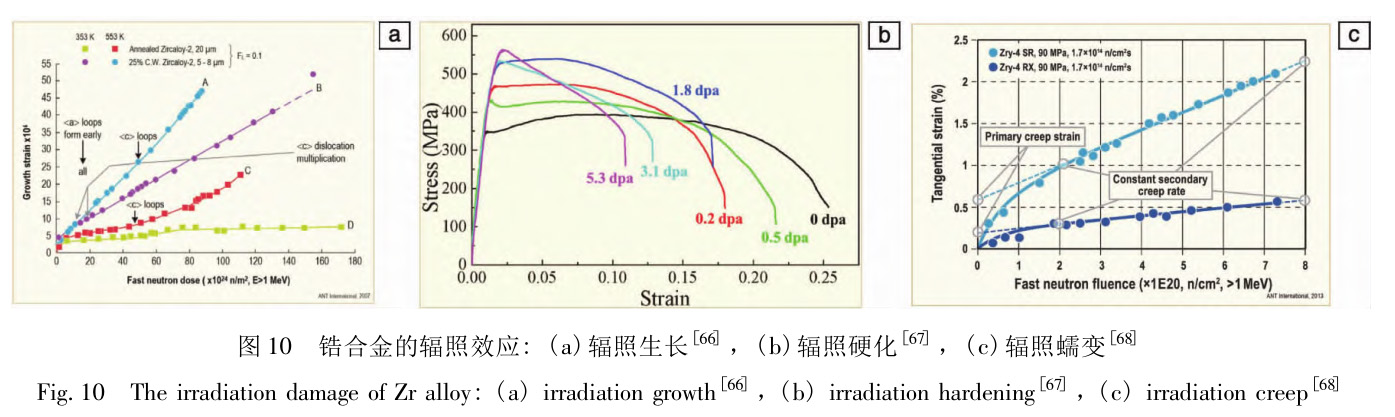

核用鋯合金在核反應(yīng)堆中的服役周期一般為 12 個月及以上,長時間高劑量中子輻照對鋯合金的結(jié)構(gòu)和性能產(chǎn)生重要影響�,因此,鋯的輻照損傷行為是評價其服役可靠性的關(guān)鍵問題之一��。如圖 10 所示����,鋯合金在中子輻照下容易引發(fā)輻照生長[66] 、輻照硬化 [67] 和輻照蠕變 [68]等�。這些輻照效應(yīng)會使鋯包殼產(chǎn)生一系列服役安全問題,澄清其微觀機制是調(diào)控鋯合金抗輻照性能的關(guān)鍵�。研究表明,輻照生長與<a>型和<c>型位錯環(huán)密切相關(guān),其中<c>型位錯環(huán)的形成機理存在爭議����。最新研究[69] 揭示了一種<c>型位錯環(huán)形成的可能機制。純鋯在輻照后間隙型位錯環(huán)的比例高于空位型位錯環(huán)�����,額外的空位形成了二維三角形空位型缺陷�。通過比較三角形空位缺陷與<c>型位錯環(huán)的尺寸以及兩者的能量,發(fā)現(xiàn)當三角形空位型缺陷達到臨界尺寸后����,會塌陷形成能量更低的<c>型位錯環(huán)。氫的存在會降低表面能�����、穩(wěn)定空位����,促進了二維三角形空位型缺陷的形成��。

界面工程是提高材料抗輻照性能的重要方法�����。界面的引入可以加速輻照缺陷的湮滅,降低輻照缺陷的聚集�����,提高材料的抗輻照性能[70] �����。此外�����,界面還具有吸收輻照缺陷[71] �、通過“空位泵” [72] 機制調(diào)控輻照點缺陷分布的作用。如何在鋯合金設(shè)計中引入大量相界面是一個重要的挑戰(zhàn)�。研究者曾采用連續(xù)疊軋[73] 和磁控濺射 [74] 技術(shù)制備層狀鋯合金,然而這些方法得到的材料各向異性強����、加工成本高、工藝重復性差����。近期,研究者采用熱機械相變法[75] ,成功制備出了多級三維納米層狀雙相鋯鈮合

金�,該合金具備優(yōu)異的力學性能和抗輻照損傷能力。

鋯合金在服役過程中的輻照蠕變和輻照生長等嚴重影響其服役安全性���。通常入堆后的鋯材放射性較強����,難以進一步細致表征���,因此��,模擬計算成為了研究和評價新型鋯合金抗輻照性能的重要手段[76] �����。在宏觀尺度上�����,一般采用有限元方法進行模擬���。在介觀尺度上,研究者通過 VPSC(Visco-Plastic Self-Consistent)方法評估多晶蠕變和生長行為[77�,78] ,通過速率理論 [79] 模擬缺陷演化并預(yù)測輻照硬化�����。在原子尺度上一般采用第一性原理計算和分子動力學模擬的方法研究點缺陷及其復合體的性質(zhì)��。

最終���,通過建立模擬平臺實現(xiàn)對鋯合金服役性能的跨尺度預(yù)測���。

綜上所述,加強鋯合金輻照損傷機理的研究�����,有利于促進新型抗輻照鋯合金的設(shè)計��。此外���,加強多功能測試用核反應(yīng)堆設(shè)施的建設(shè)���,建立全面的堆內(nèi)輻照數(shù)據(jù)庫對于新型鋯合金和其他關(guān)鍵結(jié)構(gòu)材料的研發(fā)具有重要意義。

2. 6. 3 鋯合金的吸氫性能

在服役過程中��,鋯合金包殼會吸氫形成氫化物。氫的來源包括腐蝕氫����、溶解氫、射解氫和加入氫[21] ����。常溫下氫在鋯中的固溶度極低,易于形成脆性相氫化物����,引發(fā)氫致延性開裂[80] ,顯著降低鋯合金的力學性能���。因此�,鋯的吸氫及氫脆問題是威脅核燃料元件服役安全性的重要隱患�����。研究者通過判斷氫化物的含量��、尺寸�����、形貌、分布和取向等參數(shù)���,對鋯合金的抗氫脆能力進行初步研判。通過優(yōu)化鋯合金的成分或調(diào)整熱處理制度���,可以在提高鋯合金耐蝕性的同時減少吸氫量�。法國法瑪通公司開發(fā)的 M5 鋯合金吸氫量顯著少于 Zr-4 合金[81] ; 研究發(fā)現(xiàn)[82] �����,鋯合金樣品中的氫含量與 Zr(Fe�����,Cr)2 第二相的大小���、數(shù)量��、分布密切相關(guān)[83] ���。一般認為鋯合金中的第二相對鋯合金腐蝕時的吸氫行為有影響,但其作用機理沒有統(tǒng)一的結(jié)論�。此外�,腐蝕環(huán)境以及輻照也會影響鋯合金的吸氫性能�。腐蝕環(huán)境的溫度越高,腐蝕的速率越大���,氫在鋯合金中的溶解度也就越高�。在反應(yīng)堆中���,由于中子輻照的作用�,冷卻劑會分解出氫和氧����,也會大大加速鋯合金的腐蝕速率與吸氫速率[84] 。

在鋯合金服役中較為常見的氫化物為 δ-ZrH 1. 66 氫化物[85] ���。單個氫化物生長的慣習面一般為鋯基體的基面�����,而多個氫化物的堆垛生長使得氫化物的慣習面從基面偏移至{1017}面[86] ��。宏觀尺度下氫化物在強織構(gòu)的鋯管中一般呈現(xiàn)跨過數(shù)個晶粒的連續(xù)細條狀的形貌特征�����,而這主要是由于介觀尺度的氫化物在跨過 2 個取向差小于 40°的相鄰晶粒時仍然保持著原有生長方向[87] ��。同時��,晶界對于氫化物分布具有重要的影響�。研究表明,當晶界面與基面夾角為 90° [87] ��、低能晶界 [88] 和彈性模量較高的晶粒

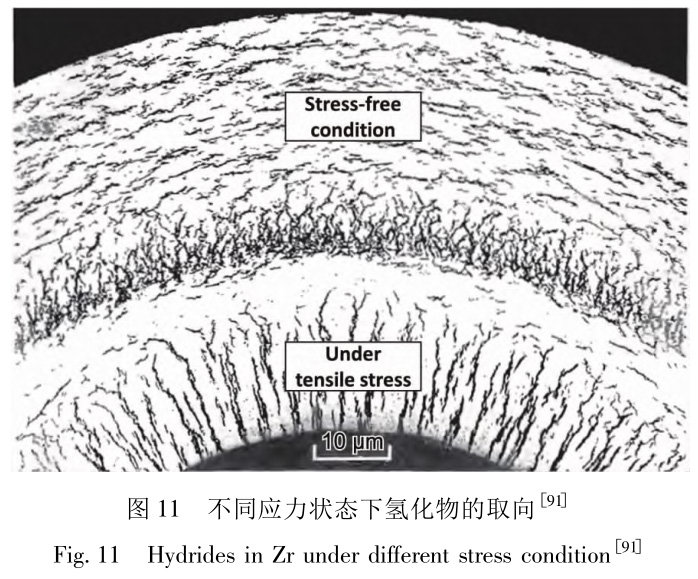

[89] 能夠明顯減少氫化物的沉淀�。同時�,計算發(fā)現(xiàn) Cr,F(xiàn)e��,Ni 元素可以增加氫的固溶度���,Sn��,Ni�����,Cr��,F(xiàn)e�,Ni元素均能降低氫化物的穩(wěn)定性[90] 。這些研究為抗氫脆材料的設(shè)計提供了指導性建議�。氫化物的再取向?qū)︿喓辖鸬牧W性能有重要影響。如圖 11[91] 所示�,在周向拉應(yīng)力的作用下,氫化物由沿軸向分布轉(zhuǎn)變?yōu)榱搜貜较蚍植?��。研究發(fā)現(xiàn)��,再取向的氫化物顯著降低了基體的韌脆轉(zhuǎn)變溫度[92] ��,這對鋯合金的服役和乏燃料的安全儲存均有一定的危害性�����。因此����,氫化物取向因子是檢測鋯合金安全性的一項重要指標�����。大量研究測量了在不同應(yīng)力狀態(tài)下氫化物再取向的應(yīng)力閾值[93���,94] ���,而氫化物再取向過程中應(yīng)力的作用尚不明確�����。部分模擬工作證實了應(yīng)力能夠選擇氫化物的形核方向[95] �,并且影響微觀尺度氫化物的堆垛方式[96] ���,這些微觀尺度氫化物的擇優(yōu)生長和堆疊方式的改變有利于解釋介觀尺度氫化物的轉(zhuǎn)向����,然而關(guān)于宏觀尺度氫化物轉(zhuǎn)向的研究較少�����。

2. 6. 4 鋯合金的力學性能

純鋯在室溫下具有密排六方(HCP)結(jié)構(gòu)���,其 c/a 值為 1. 593,小于 1. 63 的 HCP 金屬標準值��,使得純鋯的延性高于其他密排六方金屬����,但加工硬化能力不足���。在室溫下,鋯中柱面<a>滑移易于啟動���,在高溫下基面<a>滑移協(xié)調(diào)變形���。由于其滑移系較少,鋯在室溫下的形變由滑移和孿生協(xié)同完成����。而高溫下純鋯變形機制增多,塑性變形能力提高��。此外����,純鋯的抗拉強度較低( ~300 MPa),不能直接作為結(jié)構(gòu)件來使用[21����,97] ,一般通過固溶強化和第二相強化制備性能優(yōu)異的核用鋯合金�����。

由于合金元素種類和含量的不同,以及微觀結(jié)構(gòu)的差異���,不同核用鋯合金的力學性能存在較大差異�。通過對 Zr-4(Zr-Sn 系)��、M5(Zr-Nb 系)����、Zirlo(Zr-Sn-Nb 系)這3 類典型的核用鋯合金包殼管材在室溫和 385 ℃下的拉伸性能進行研究[98] ,發(fā)現(xiàn) M5 合金由于合金元素含量低于另外 2 種合金�,室溫和高溫強度較低; Zirlo 合金管材去應(yīng)力退火的工藝使其強度高于再結(jié)晶退火的 Zr-4 合金。

此外�,核用鋯合金處于高溫服役環(huán)境,鋯合金的高溫力學性能����,如高溫疲勞���、蠕變等的研究十分重要�����。研究表明[99] ���,純鋯和 Zr-4 合金的應(yīng)力-壽命(S-N)曲線由循環(huán)硬化�����、隨后飽和再逐漸循環(huán)軟化 3 部分組成����。高應(yīng)變幅時��,飽和階段占疲勞壽命大部分; 低應(yīng)變幅時��,短暫飽和后即軟化斷裂���。Zr-4 合金在循環(huán)加載時�����,位錯密度迅速增加��,位錯與位錯���、位錯與間隙原子等缺陷間的交互作用阻礙位錯滑移����,表現(xiàn)出循環(huán)硬化; 隨著循環(huán)變形持續(xù)進行�,外加應(yīng)力進一步提升,位錯脫釘�����,表現(xiàn)出循環(huán)軟化�。在高溫下,間隙原子擴散能力加強���,位錯脫釘更容易�����,因此���,高溫下合金循環(huán)軟化更快。相同循環(huán)應(yīng)變幅下��,實驗溫度越高��,相應(yīng)的疲勞壽命越低; 循環(huán)應(yīng)變幅越小���,實驗溫度的提高對疲勞壽命的降低效果越明顯�。此外���,對 SZA-4 和 SZA-6 兩種國產(chǎn)新型核用鋯合金進行了 320��,343 和 385 ℃下的疲勞試驗�����,結(jié)果表明[100] �,隨著溫度升高�����,合金的疲勞極限均明顯下降�。當實驗溫度進一步增加到 385 ℃ 時,兩種合金的疲勞極限不變��,進入了動態(tài)應(yīng)變時效溫區(qū)�����。

通過以 Zr-4 合金為代表研究鋯合金的高溫蠕變機制[101] �,發(fā)現(xiàn)在不同應(yīng)力條件下���,Zr-4 合金中的蠕變機制不同,低應(yīng)力時�,由位錯滑移控制蠕變; 高應(yīng)力時,由位錯攀移控制��。此外��,對退火態(tài)的 Zr-Nb-O 包殼管和無應(yīng)力的 Zr-Nb-Sn-Fe 包殼管材料在室溫和高溫下的蠕變性能進行研究[102] ��,結(jié)果表明��,Zr-Nb-O 合金的堆外穩(wěn)態(tài)蠕變速率要高于 Zr-Nb-Sn-Fe 合金��。Sn 元素的存在[103] 會影響位錯滑移和空位擴散�,降低 Zr 基體的層錯能,使位錯攀移或交滑移更加困難��,降低合金的蠕變速率�����。同時�,由于 Zr-Nb-O 合金晶粒尺寸更大,晶界擴散較弱���,對蠕變的貢獻較小��,使其蠕變激活能更高���。

3、 非核用新型高性能鋯合金

鋯合金早期主要應(yīng)用于核工業(yè)領(lǐng)域�����,作為包殼和壓力管等結(jié)構(gòu)部件材料��。近年來���,隨著鋯合金研究的不斷深入���,伴隨著各種高性能新型鋯合金的開發(fā),新型鋯合金在合金成分���、制備工藝及結(jié)構(gòu)優(yōu)化等方面逐漸得到改進��,使得新型鋯合金的性能不斷提升�,在化工�、醫(yī)用����、航空航天���、電子信息等領(lǐng)域得到了更廣泛的應(yīng)用�����。

3. 1 生物醫(yī)用鋯合金

鋯具有優(yōu)良的耐蝕性能���、良好的組織相容性,且無毒性�����,是一類有潛力的生物醫(yī)用合金�����。

3. 1. 1 Zr-Ti 系合金

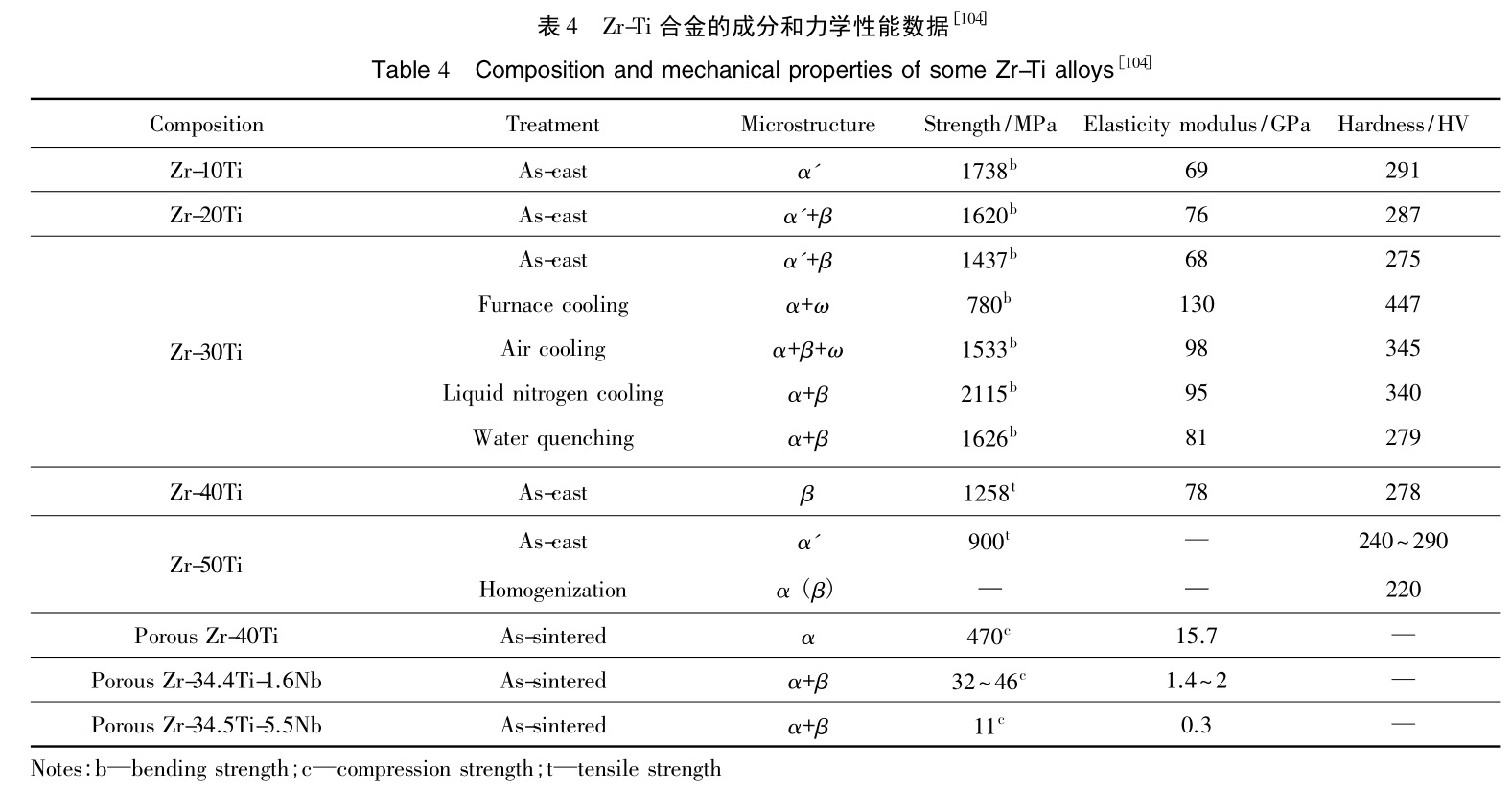

Zr 與 Ti 位于同一族�,均具有較高的生物相容性且可以形成無限互溶的固溶體,為生物醫(yī)用合金的設(shè)計提供了便利[104] ����。馬氏體 α'結(jié)構(gòu)的 Zr-10Ti [105�,106] 合金硬度���、彎曲強度�����、比強度較高,可作為口腔種植材料�。Zr-40Ti合金[107,108] 以及 Zr-Ti-Nb [109] 等合金可以被設(shè)計加工成多孔結(jié)構(gòu)�,有效提高骨和骨內(nèi)植入體的結(jié)合,有利于骨的內(nèi)向生長�����,而且其模量與骨骼相近���,可以有效減少應(yīng)力屏蔽作用�����,提高了骨和骨內(nèi)植入體的結(jié)合能力���。目前主要的 Zr-Ti 系合金的成分��、加工過程以及力學性能指標如表 4 所示[104] ��。

3. 1. 2 Zr-Nb 系合金

金屬 Nb 具有優(yōu)異的生物相容性�,作為添加元素能夠有效強化 Zr 合金并提高其抗腐蝕能力����,因此,Zr-Nb 系合金是制備生物硬組織的替代材料。在 Zr-Nb 系合金中,Zr-2. 5Nb 合金(質(zhì)量分數(shù)��,%)已廣泛用作骨科植入使用的合金材料,其合金成分、組織結(jié)構(gòu)以及力學性能已寫入ASTM (American Society for Testing and Materials)標準[110] 。

Zr-2. 5Nb 合金晶格熱氧化后���,外表面形成致密的 ZrO 2 陶瓷,制備的人工關(guān)節(jié)產(chǎn)品 OXINIUM 具備金屬良好的塑韌性�,同時兼具氧化鋯的高硬度、耐磨損的特點[104] �。同時,在 Zr-Nb 體系的基礎(chǔ)上添加 Ti��,Ta 等合金元素得到的新型合金具有更高的塑性��、彈性、彈性模量[111] 及更好的耐腐蝕性能和體外生物相容性[112] ���。

磁共振成像(magnetic resonance imaging��,MRI)是一項重要的醫(yī)療成像技術(shù)���。對于生物醫(yī)用材料來說,磁化率越低�,磁兼容性越好���,越容易得到精確的診斷結(jié)果�。

Zr-Nb系合金具有較低的磁化率��,能夠滿足 MRI 檢測的需求�。Nomura 課題組設(shè)計了系列 Zr-xNb(x = 3,6�,9,12�,14,16��,18�,20,22 和 24,質(zhì)量分數(shù)���,%) 合金���,研究并揭示了鑄態(tài) Zr-Nb 合金的微觀組織與力學性能及磁化率的關(guān)系[113] 。此外�,通過冷變形可以對 Zr-14Nb 合金的力學性能和磁化率進行優(yōu)化[114] 。

3. 1. 3 Zr-Mo 系合金

Mo 是低毒性的生物安全元素

[115] ���,對一系列的 Zr-xMo(x= 0. 5�,1��,2��,3��,4���,7. 5���,10 和 15,質(zhì)量分數(shù)��,%) 合金[116] 的研制表明,具有 α'相的 Zr-0. 5Mo 鑄態(tài)合金和時效處理的 Zr-3Mo 合金具有優(yōu)異的綜合性能��,有望用于MRI 環(huán) 境 下 使 用 的 結(jié) 構(gòu) 材 料[117] �。Zr-12Mo-xTi 合 金(x=0,3���,7 和 11�,原子分數(shù)���,%)三元 β 型鑄造合金[118]由等軸的 β-Zr 相組成���,合金中 Ti 的含量越高�,合金的組織就越細小。因此 Zr-12Mo-xTi 具有高壓縮強度���、高塑性應(yīng)變�、高彈性能和低楊氏模量��,可以作為硬組織替代物的備選材料�。

3. 2 化工用耐蝕鋯合金

目前,鋯作為一種優(yōu)秀的化工耐蝕結(jié)構(gòu)材料[119���,120] �,已成熟應(yīng)用于熱交換機、洗堤塔���、反應(yīng)器���、泵、閥門和腐蝕介質(zhì)管道等領(lǐng)域[121] �。化工設(shè)備常用的耐蝕性鋯合金包括 Zr702��、Zr704���、Zr705 和 Zr706 合金[122���,123] 。Zr702 的成分中加入了少量的 O���,H 和 N 等元素�,耐蝕性較高���,力學性能不佳�,可用于含 FeCl 3 的硫酸介質(zhì)中的化工管道。Zr705 為 Zr-Nb 系合金��,其力學性能是 Zr702 的2 倍���。因此���,對強度和延伸率要求較高的設(shè)備,如柵欄式換熱器等通常使用 Zr705 合金[97] ��。此外���,核反應(yīng)堆乏

燃料后處理需要大量的耐腐蝕合金作為反應(yīng)容器�,耐蝕鋯合金是重要的候選材料�。隨著我國化學工業(yè)的飛速發(fā)展,工業(yè)級鋯材的需求量也逐年上升���,因此,性能更加優(yōu)異的耐蝕鋯材具有廣闊的應(yīng)用前景�。

3. 3 高強高韌鋯合金

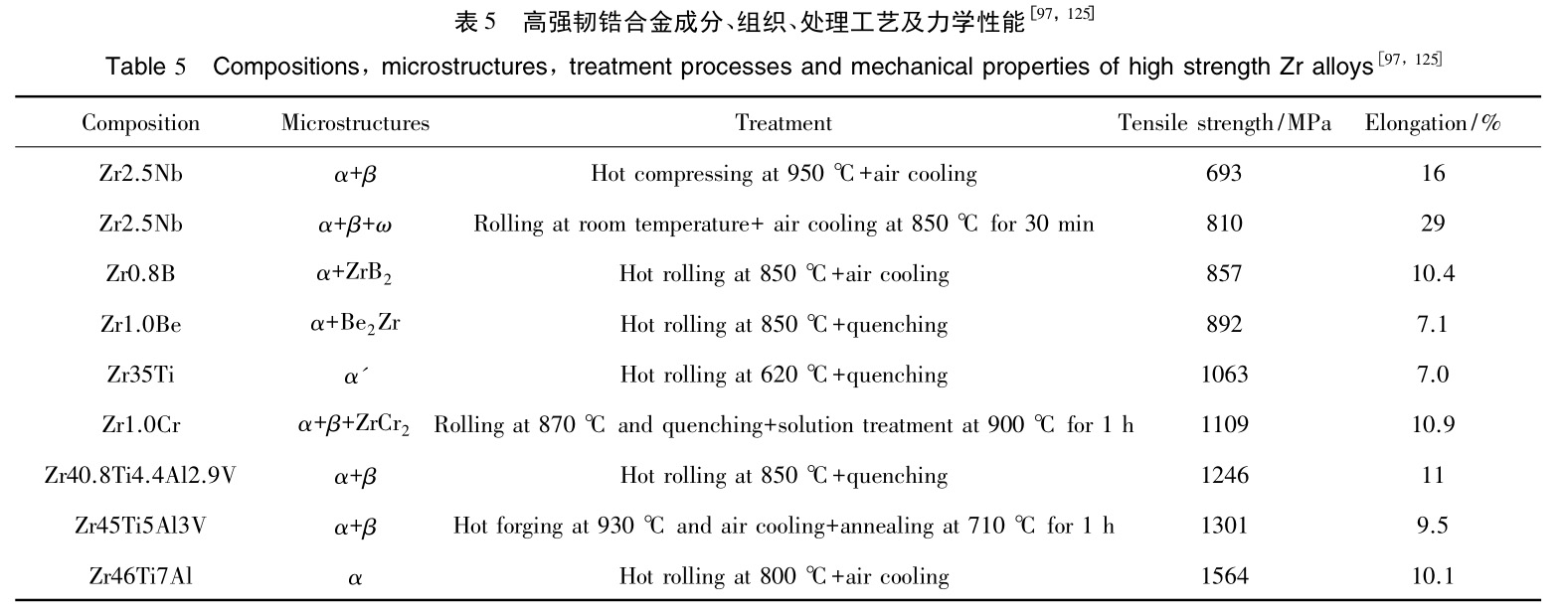

純鋯有 2 種主要的相結(jié)構(gòu),密排六方(HCP)結(jié)構(gòu)的α-Zr 相和體心立方(BCC)結(jié)構(gòu)的 β-Zr 相���,此外��,還可能形成 ω 等亞穩(wěn)相[124] ��。室溫下純鋯強度較低�,需進行合金化或變形強韌化處理才能滿足使用需求。目前�,基于固溶強化、細晶強化�、界面強化等原理已設(shè)計開發(fā)出了多種新型高強高韌鋯合金,部分高強韌鋯合金的力學性能如表 5 所示[97�,125] 。

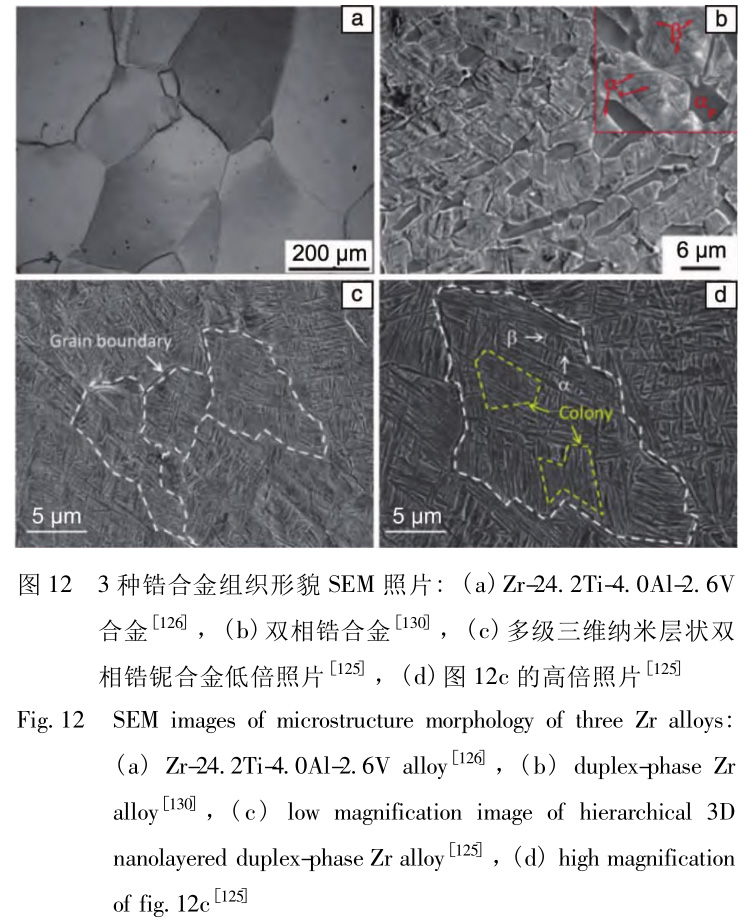

鋯合金中合金元素的添加及固溶處理能夠控制組織相結(jié)構(gòu)�,提升合金力學性能。系統(tǒng)研究 Ti�,Al,V�,Cr,C���,Sn�,Mo 的固溶強化效果發(fā)現(xiàn)��,與 Zr 具有相似物理化學性質(zhì)的 Ti 的固溶強化效果最好��,二者可形成無限固溶體���,其余元素固溶強化效果依次為 Al>V>C>Cr[21���,97] ���。基于此�,開發(fā)出了一系列新型 ZrTiAlV 合金[126-129] ,組織結(jié)構(gòu)以 β 相為主�,表現(xiàn)出良好的強度-塑性匹配。此外���,雙相組織的強韌化結(jié)構(gòu)設(shè)計也是優(yōu)化鋯合金力學性能的重要方法��。一方面�,由 α 相和 β 相組成的雙相結(jié)構(gòu)通過激發(fā)錐面滑移保證合金的塑性變形能力; 另一方面�,大量的 α/β 相界面能夠阻礙位錯運動,達到強化合金的效果[97] �。通過對 Zr-2. 5Nb 合金板材進行室溫軋制,一種等軸狀的一次 α 相�、層片狀的二次 α 相和 β 相共存的雙態(tài)結(jié)構(gòu)形成,如圖 12b 所示[130] ���。力學性能測試結(jié)果表明���,這種特殊的雙態(tài)組織同時具備高強度和良好的塑性變形能力。另外��,將這種雙態(tài)鋯合金在 300 ℃ 下退火 1 h 后��,納米層狀的 β 相中還將析出球狀的等溫 ω相��,使其強度進一步提高�。通過熱機械相變法制備出的一種多級三維納米層狀雙相鋯鈮合金[125] ,其 α 相片層厚度約 220 nm���,β 相層厚僅有幾十納米��,大量相界面使納米層狀鋯鈮合金具備更好的強度和塑性匹配�,突破了強度-塑性倒置關(guān)系��。熱機械相變法工藝簡單��,易于推廣至工業(yè)生產(chǎn)���。

新型高強高韌鋯合金的開發(fā)打破了傳統(tǒng)鋯合金在力學方面的限制�,進一步擴大了鋯合金的應(yīng)用范圍。

3. 4 鋯基非晶合金

鋯基非晶合金的高強度�、高硬度、良好的抗磨損能力可使其用于航空航天���、高精度儀器���、電子信息等行業(yè)[131] 。此外�,鋯基非晶合金較低的彈性模量及較高的彈性極限,使其相比于傳統(tǒng)的 316L 不銹鋼和 Ti-6Al-4V 合金[132] 能達到更好的醫(yī)用效果�。Zr55 Co 30 Ti 15[133] 和 Zr39. 5Cu 50. 5 Ag 4 Ti 6 [134] 等鋯基非晶合金在不同的人工模擬體液條件下的測試結(jié)果表明,該類合金具備良好的生物相容性��。因此�,鋯基非晶合金在醫(yī)療行業(yè)也具備廣闊的應(yīng)用前景。鋯基非晶合金優(yōu)異的玻璃形成能力(GFA)[135] 使其工業(yè)化生產(chǎn)及應(yīng)用成為可能��。

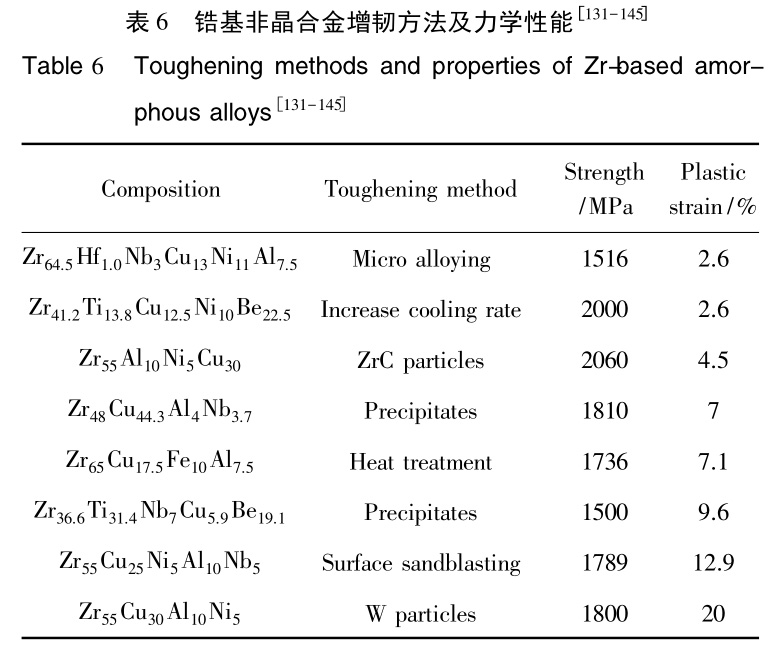

然而���,由于位錯和晶界的缺失���,鋯基非晶合金中的變形通常局限在剪切帶內(nèi),在載荷作用下裂紋沿剪切帶快速擴展并最終斷裂���,大大降低了均勻塑性變形能力�。為了克服鋯基非晶合金這種本征脆性��,研究人員嘗試了多種方法以提高其韌性�,如引入晶體相增韌[136] 、微合金化增韌[137���,138] �、第二相顆粒/纖維增韌 [139�,140] 、控制冷卻速率[131���,141] ���、熱處理增韌 [142] 、表面處理 [143] 等方法�。常見的增韌方法及鋯基非晶合金性能如表 6 所示[131-145] 。

通過以上措施��,鋯基非晶合金的塑性變形能力得到明顯提升���,使其成為工程領(lǐng)域及生物醫(yī)用領(lǐng)域等的重要備選材料�。

4、 未來發(fā)展趨勢

未來一段時間��,我國核用鋯合金的主要發(fā)展趨勢為通過改進加工工藝��、降低生產(chǎn)成本和積極研發(fā)新型鋯合金推動核用鋯材全面自主化�,加快中國鋯材進入國際市場。事故容錯核燃料組件的發(fā)展��、鋯合金鍍層技術(shù)的成熟以及核反應(yīng)堆發(fā)展重心的轉(zhuǎn)移使得鋯合金的研發(fā)具有一定的時效性�。因此,在加強研制新型鋯合金的同時���,也應(yīng)當注重內(nèi)在機制的研究并加快配套研究設(shè)施的建設(shè)���,如國內(nèi)輻照實驗堆、輻照后熱室檢測等���,同時注重發(fā)展輻照過程的計算機模擬方法�,為先進核用合金的研發(fā)奠定基礎(chǔ)���。此外�,應(yīng)當進一步加強鋯合金在生物醫(yī)療��、航空航天、電子信息���、化學化工等領(lǐng)域的應(yīng)用��,為未來鋯合金的發(fā)展拓寬方向���。

5 ��、結(jié) 語

我國新型鋯合金的研發(fā)和產(chǎn)業(yè)化生產(chǎn)較發(fā)達國家起步較晚��、工業(yè)生產(chǎn)技術(shù)滯后���、生產(chǎn)成本較高�、高端產(chǎn)品占比少�、效益低,需通過加大研發(fā)力度���、增加創(chuàng)新能力和加快基礎(chǔ)配套設(shè)施建設(shè)進行追趕�。在核用鋯合金方面�,需要進一步加強核用鋯合金的基礎(chǔ)研究,發(fā)展新型核用鋯合金�,改善國產(chǎn)鋯合金種類少���、工藝-組織-機理三者關(guān)系認知不足的局面,進一步完善并最終實現(xiàn)全部核用鋯合金的自主化��,并逐步推向國際市場��。此外�,在非核領(lǐng)域用鋯合金方面,要通過拓展優(yōu)化鋯合金的各方面性能�、研發(fā)新型高性能鋯合金,使其廣泛應(yīng)用于生物醫(yī)療�、化學工業(yè)、航空航天等領(lǐng)域���?�?傊?��,需加大高端鋯合金材料的研發(fā)支持力度,為保障我國核電安全高效發(fā)展和實現(xiàn)核電“走出去”戰(zhàn)略奠定堅實基礎(chǔ)���,為非核用鋯合金的發(fā)展提供廣闊機遇��。

參考文獻 References

[1] US. Geological Survey. Mineral Commodity Summaries 2021[EB/OL].(2021 - 02 - 01) [2021 - 10 - 08]. https: / /pubs. er. usgs. gov/

publication/mcs2021.

[2] 申正偉���,張方方���,韓聰,等. 中國礦業(yè)[J]��,2016���,25(3): 16-28.

SHEN Z W�,ZHANG F F���,HAN C,et al. China Mining Magazine[J]���,2016�,25(3): 16-28.

[3] 張建文���,王海東�,龔文勇���,等. 礦產(chǎn)保護與利用[J]��,2019���,39(5): 106-110.

ZHANG J W�,WANG H D�,GONG W Y,et al. Conservation and U-tilization of Mineral Resources[J]���,2019���,39(5): 106-110.

[4] 譚化川,張艷飛�,陳其慎,等. 資源科學[J]���,2015��,37(5):998-1007.

TAN H C��,ZHANG Y F���,CHEN Q S,et al. Resources Science[J],2015�,37(5): 998-1007.

[5] AZEVEDO C R F. Engineering Failure Analysis[J],2011���,18(8):1943-1962.

[6] 王旭峰���,李中奎,周軍�,等. 熱加工工藝[J],2012�,41(2):71-74.

WANG X F,LI Z K���,ZHOU J��,et al. Material & Heat Treatment[J],2012���,41(2): 71-74.

[7] 陳鶴鳴���,馬春來,白新德. 核反應(yīng)堆材料腐蝕及其防護[M]. 北京: 原子能出版社�,1984.

CHEN H M,MA C L��,BAI X D. Corrosion and Protection of Nuclear Reactor Materials[M]. Bejing: Atomic Energy Press,1984.

[8] 楊文斗. 反應(yīng)堆材料學[M]. 北京: 原子能出版社��,2006.

YANG W D. Reactor Materials Science[M]. Bejing: Atomic Energy Press�,2006.

[9] 李強. 鋯合金在 550 ℃ /25 MPa 超臨界水中腐蝕行為的研究[D].上海: 上海大學,2008.

LI Q. Corrosion Behavior of Zirconium Alloys in Supercritical Water at 550 ℃ /25 MPa[D]. Shanghai: Shanghai University���,2008.

[10] 袁改煥�,衛(wèi)新民. 鈦工業(yè)進展[J]��,2011���,28(6): 22-26.

YUAN G H�,WEI X M. Titanium Industry Progress[J]��,2011�,28(6): 22-26.

[11] SHCBALDOV P V,PERREGUD M M. E110 Alloy Cladding Tube Properties and Their Interrelation with Alloy Structure-Phase Condition and Impurity Content[C]/ /Zirconium in the Nuclear Industry���,Twelfth International Symposium. Pennsylvania: American Society for Testing and Materials(ASTM)�,2000���,1354(324): 545-559.

[12] WARR B D���,DER HEIDI V�,MAGUIRE A. Oxide Characteristics and Corrosion and Hydrogen Uptake in Zr-2.5 Nb CANDU Pressure Tubes [C]/ /Zirconium in the Nuclear Industry��,Eleventh International Sym-posium. Pennsylvania: ASTM�,1996,1295: 265-291.

[13] 周邦新���,苗志��,彭倩�,等. 原子能科學技術(shù)[J]��,2005�,39(2):2-8.

ZHOU B X,MIAO Z�,PENG Q,et al. Atomic Energy Science and Technology[J]�,2005���,39(2): 2-8.

[14] MARDON J P��,CHARQUET D���,SENEVAT J. Influence of Composition and Fabrication Process on Out-of-Pile and In-Pile Properties of M5 Alloy[C]/ /Zirconium in the Nuclear Industry�,Twelfth International Symposium. Pennsylvania: ASTM��,2000���,1354(125): 505-524.

[15] COMSTOCK R J�,SCHOENBERGER G��,SABLE G. Influence of Pro-cessing Variables and Alloy Chemistry on the Corrosion Behavior of ZIRLO Nuclear Fuel Cladding [C]/ /Zirconium in the Nuclear Industry�,Eleventh International Symposium. Pennsylvania: ASTM,1996���,1295: 710-725.

[16] NIKU LINA A. Metal Science and Heat Treatment[J]���,2004,46(11/12): 458-462.

[17] 李中奎�,劉建章. 稀有金屬快報[J],2004��,23(5): 10-14.

LI Z K���,LIU J Z. Rare Metals Letters[J]���,2004��,23(5): 10-14.

[18] 趙文金��,周邦新��,苗志��,等. 原子能科學技術(shù)[J]��,2005��,39(S1):2-9.

ZHAO W J���,ZHOU B X,MIAO Z��,et al. Atomic Energy Science and Technology[J]��,2005���,39 (S1): 2-9.

[19] 張杰文. 納米層狀鋯鈮合金的結(jié)構(gòu)和性能研究[D]. 西安: 西安交通大學���,2021.

ZHANG J W. The Microstructures and Properties of Nano-layered Zr-Nb alloy[D]. Xi'an: Xi'an Jiaotong University,2021.

[20] 魏占海��,王力軍�,熊炳昆. 稀有金屬快報[J],2007�,26(1): 10-13.

WEI Z H,WANG L J��,XIONG B K. Rare Metals Letters[J]�,2007,26(1): 10-13.

[21] MURTY K L. Materials Ageing and Degradation in Light Water Reactors[M]. United Kingdom: Woodhead Publishing�,2013.

[22] 劉建章. 核結(jié)構(gòu)材料[M]. 北京: 化學工業(yè)出版社,2007.

LIU J Z. Nuclear Structure Material[M]. Beijing: Chemical Industry Press���,2007.

[23] HOLT R A. Journal of Nuclear Materials[J]��,2008�,372: 182-214.

[24] World Nuclear Association. Nuclear Power in China [EB/OL].(2021- 09) [2021 - 10 - 08]. https: / /www.world-nuclear.org/information-library/country-profiles/countries-a-f/china-nuclear-power.aspx.

[25] 李冠興��,周邦新���,肖岷�,等. 中國工程科學[J],2019�,21(1):6-11.

LI G X,ZHOU B X�,XIAO M,et al. Strategic Study of CAE[J]�,2019,21(1): 6-11.

[26] FOSTER J�, YUEH H, COMSTOCK R. ZIRLO TM Cladding Improvement[C]/ / Zirconium in the Nuclear Industry��,F(xiàn)ifteenth In-ternational Symposium. West Conshohocken: American Society for Testing and Materials(ASTM)���,2009: 457-470.

[27] 謝瑋. 2035 年核電在運和在建裝機容量將達 2 億千瓦發(fā)電量約占全國 10%[EB/OL]. (2021- 07- 06) [2022- 03- 22]. http: / /www. mlsdtk. com/n6758881/n6758890/c6812243/content. html.

[28] 陳瑜. “華龍一號”: 打響中國自主三代核電品牌[EB/OL]. (2021-06-11)[2022-03-22]. http: / /finance. people. com. cn/n1/2021/0611/c1004-32128193. html.

[29] 范清松��,楊忠波�,周軍���,等. 材料工程[J]���,2016,44(4): 110-118.

FAN Q S��,YANG Z B���,ZHOU J�,et al. Journal of Materials Engineer-ing[J],2016���,44(4): 110-118.

[30] 劉建章,田振業(yè). 稀有金屬快報[J]���,2002(7): 1-4.

LIU J Z�,TIAN Z Y. Rare Metals Letters[J]��,2002(7): 1-4.

[31] 周軍��,李中奎. 中國材料進展[J]���,2014�,33(9/10): 554-560.

ZHOU J�,LI Z K. Materials China[J],2014���,33(9/10): 554-560.

[32] Advanced Nuclear Technology International Europe AB (ANT Interna-tional). Performance Evaluation of New Advanced Zr Alloys for PWRs/VVERs: Report of ANT Research Group[R]. Sweden: ANT Interna-tional�,2011.

[33] TIAN H���,WANG X�,GONG W,et al. Journal of Nuclear Materials [J]��,2015�,456: 321-328.

[34] YANG H L,KANO S�,MATSUKAWA Y,et al. Materials Science & Engineering A[J]��,2016���,661: 9-18.

[35] 雷鳴. 顯微組織對 N36 鋯合金耐腐蝕性能影響的研究[D]. 上海:上海大學�,2007.

LEI M. The Effect of Microstructure on Corrosion Resistance of N36 Zirconium Alloy[D]. Shanghai: Shanghai University��,2007.

[36] 周惦武�,劉金水,毛建中���,等. 功能材料[J]���,2017,48(7): 7050 -7056.

ZHOU D W,LIU J S���,MAO J Z��,et al. Journal of Functional Materials [J]���,2017,48(7): 7050-7056.

[37] 王麗霞���,張喜燕,薛祥義���,等. 稀有金屬材料與工程[J]�,2013���,42(1): 153-157.

WANG L X��,ZHANG X Y���,XUE X Y,et al. Rare Metal Materials and Engineering[J]��,2013,42(1): 153-157.

[38] 彭倩�,沈保羅. 稀有金屬[J],2005���,29(6): 903.

PENG Q��,SHENG B L. Rare Metals[J]�,2005���,29(6): 903.

[39] 趙林科���,孫陽平,于軍輝. 金屬世界[J]��,2018(5): 59-62.

ZHAO L K���,SUN Y P��,YU J H. Metal World[J]��,2018(5): 59-62.

[40] 王衛(wèi)國��,周邦新. 核動力工程[J]�,1994,15(2): 158.

WANG W G�,ZHOU B X. Nuclear Power Engineering[J],1994�,15(2): 158.

[41] 王衛(wèi)國,周邦新. 核動力工程[J]���,1998��,19(1): 37.

WANG W G�,ZHOU B X. Nuclear Power Engineering[J]���,1998,19(1): 37.

[42] 李麥海���,王興. 鈦工業(yè)進展[J]�,2012���,29(6): 6.

LI M H���,WANG X. Titanium Industry Progress[J],2012�,29(6): 6.

[43] 徐濱,于軍輝,孫國成���,等. 金屬世界[J]�,2017(4): 28-31.

XU B�,YU J H,SUN G C���,et al. Metal World[J]���,2017(4): 28-31.

[44] MOTTA T A,COUET A��,COMSTOCK R J. Annual Review of Materials Research[J]��,2015�,45: 311-343.

[45] PECHEUR D,LEFEBVRE F�,MOTTA T A,et al. Journal of Nuclear Materials[J]�,1992,189: 2318-2332.

[46] YILMAZBAYHAN A�,BREVAL E,MOTTA T A���,et al. Journal of Nu-clear Materials[J]�,2006,349: 265-281.

[47] GRIFFITHS M�,GILBERT R W,CARPENTER G J C. Journal of Nu-clear Materials[J]��,1987��,150(1): 53-66.

[48] MASSIH A R��,DAHLB?CK M���,LIMB?CK M���,et al. Corrosion Science [J],2006��,48(5): 1154-1181.

[49] KIM H G���,PARK S Y,LEE M H�,et al. Journal of Nuclear Materials[J],2008��,373: 429-432.

[50] PARK J Y,CHOI B K�,JEONG Y H,et al. Journal of Nuclear Ma-terials[J]��,2005���,340: 237-246.

[51] KIM J M���,JEONG Y H,JUNG Y H. Journal of Materials Processing Technology[J]��,2000�,104: 145-149.

[52] KIM H G,JEONG Y H��,KIM T H. Journal of Nuclear Materials[J]�,2004,326: 125-131.

[53] LIU J L���,HE G���,CALLOW A,et al. Acta Materialia[J]���,2021��,215: 117042.

[54] KUWAE R��,SATO K��,HIGASHINAKAGAWA E�,et al. Journal of Nuclear Materials[J],1983��,119(2-3): 229-239.

[55] 周邦新. 核科學與工程[J]�,1993,13(1): 51-58.

ZHOU B X. Nuclear Science and Engineering[J]�,1993,13(1):51-58.

[56] RUDLING P���,WIKMARK G. Journal of Nuclear Materials[J]��,1999��,265(1-2): 44-59.

[57] XIE S J��,ZHOU B X,LIANG X�,et al. Corrosion Science[J]��,2017��,126: 44-54.

[58] ZHANG Y D���,YUAN F S,HAN F Z�,et al. Journal of Materials Sci-ence & Technology[J],2020��,47: 68-75.

[59] ZINKLE S J�,TERRANI K A,GEHIN J C��,et al. Journal of Nuclear Materials[J]�,2014,448(1-3): 374-379.

[60] TANG C C��,STUEBER M���,SEIFERT H J��,et al. Corrosion Reviews [J]��,2017���,35(3): 141-165.

[61] TERRANI K A�,ZINKLE S J�,SNEAD L L. Journal of Nuclear Mate-rials[J],2014��,448(1-3): 420-435.

[62] YOUNKER I�,F(xiàn)RATONI M. Progress in Nuclear Energy[J],2016���,88: 10-18.

[63] YAMAMOTO Y�,PINT B A�,TERRANI K A,et al. Journal of Nuclear Materials[J]���,2015���,467(2): 703-716.

[64] KAZIMI M S,HEJZLAR P�,CARPENTER D M,et al. High Per-formance Fuel Design for Next Generation PWRs: Final Report[R]. A-merica��,2006.

[65] TOTEMEIER A. Bringing a New Twist to Nuclear Fuel[EB/OL].(2008-10-03)[2021-10-08]. https: / /www. neimagazine. com/fea-tures/featurebringing-a-new-twist-to-nuclear-fuel-6782046/.

[66] Advanced Nuclear Technology International (ANT International). Irra-diation Growth of Zirconium Alloys A Review[R]. Sweden: ANT Inter-national,2017.

[67] YANG H L��,KANO S���,MATSUKAWA Y,et al. Journal of Nuclear Materials[J]��,2017�,495: 138-145.

[68] ADAMSON R B,COLEMAN C E�,GRIFFITHS M. Journal of Nuclear Materials[J],2019��,521: 167-244.

[69] LIU S M��,BEYERLEIN I J�,HAN W Z. Nature Communications[J],2020���,11: 5766.

[70] HENGSTLER-EGER R M���,BALDO P,BECK L�,et al. Journal of Nuclear Materials[J],2012,423(1-3): 170-182.

[71] HAN W Z�,DEMKOWICZ M J,MARA N A���,et al. Advanced Mate-rials[J]�,2013��,25: 6975.

[72] WANG M��,BEYERLEIN I J��,ZHANG J��,et al. Acta Materialia[J]���,2018��,160: 211-223.

[73] CALLISTI M���,LOZANO-PEREZ S,POLCAR T. Materials Letters [J]��,2016���,163: 138-141.

[74] NIZOLEK T��,BEYERLEIN I J�,MARA N A,et al. Applied Physics Letters[J]��,2016���,108: 051903.

[75] ZHANG J W,LIU S M��,HAN W Z. Scripta Materialia[J]��,2021��,200: 113902.

[76] WIRTH B D��,ODETTE G R���,MARIAN J�,et al. Journal of Nuclear Materials[J]���,2004��,329: 103-111.

[77] LEBENSOHN R A���,TOME C N. Acta Metallurgica et Materialia[J]���,1993,41(9): 2611-2624.

[78] 馬慧彤�,劉桂森,崔嚴光�,等. 原子能科學技術(shù)[J],2021�,55(1): 108-120.

MA H T,LIU G S�,CUI Y G,et al. Atomic Energy Science and Technology[J]���,2021�,55(1): 106-110.

[79] 信天緣�,潘榮劍,何文��,等. 基于速率理論的鋯基合金中輻照硬化模擬方法及模型系統(tǒng): CN112632839[P]. 2021-04-09.

XIN T Y���,PAN R J���,HE W�,et al. Irradiation Hardening Simulation Method in Zirconium-Based Alloy Based on Rate Theory and Model System: CN112632839[P]. 2021-04-09.

[80] FIELD G J�,DUNN J T,CHEADLE B A. Canadian Metallurgical Quarterly[J]���,1985�,24: 181-188.

[81] MARDON J P�,CHARQUET D���,SENEVAT J. Influence of Composition and Fabrication Process on Out-of-Pile and In-Pile Properties of M5 Alloy[C]/ / Zirconium in the Nuclear Industry���,Twelfth International Symposium. West Conshohocken: American Society for Testing and Materials(ASTM),2000: 505-524.

[82] 姚美意��,周邦新��,李強��,等. 稀有金屬材料與工程[J]��,2004��,33(6): 641-645.

YAO M Y,ZHOU B X���,LI Q���,et al. Rare Metal Materials and Engi-neering[J],2004�,33(6): 641-645.

[83] 姚美意,周邦新��,李強���,等. 稀有金屬材料與工程[J]���,2007,36(11): 1915-1919.

YAO M Y��,ZHOU B X��,LI Q��,et al. Rare Metal Materials and Engi-neering[J]���,2007�,36(11): 1915-1919.

[84] 史麗生. 鋯及鋯合金的吸氫[C]/ /中國核學會 2011 年年會論文集.貴陽: 中國核學會,2011: 277-284.

SHI L S. Hydrogen in Zirconium and Zirconium Alloys[C]/ / Proceed-ings of the 2011 Annual Meeting of the Chinese Nuclear Society. Guiy-ang: China Nuclear Society���,2011: 277-284.

[85] SIDHU S S��,SATYA-MURTHY N S��,CAMPOS F P���,et al. Advances in Chemistry Series[J],1963���,39: 87-98.

[86] WANG S Y���,GIULIANI F�,BRITTON T B. Acta Materialia[J],2019���,169: 76-87.

[87] JIA Y J�,BEYERLEIN I J��,HAN W Z. Acta Materialia[J]�,2021��,216: 117146.

[88] QIN W���,KIRAN KUMAR N A P,SZPUNAR J A�,et al. Acta Materia-lia[J],2011���,59(18): 7010-7021.

[89] KRISHNA K V M��,SAIN A�,SAMAJDAR I�,et al. Acta Materialia[J],2006�,54(18): 4665-4675.

[90] CHRISTENSEN M,WOLF W��,F(xiàn)REEMAN C M��,et al. Journal of Nu-clear Materials[J]�,2014,445(1-3): 241-250.

[91] MOTTA T A�,CAPOLUNGO L,CHEN L Q,et al. Journal of Nuclear Materials[J]�,2019,518: 440-460.

[92] KIM J S��,KIM T H��,KOOK D H��,et al. Journal of Nuclear Materials [J]���,2015���,456: 235-245.

[93] CHU H C,WU S K�,KUO R C. Journal of Nuclear Materials[J],2008�,373(1-3): 319-327.

[94] COLAS K B,MOTTA A T��,ALMER J D���,et al. Acta Materialia[J],2010�,58(20): 6575-6583.

[95] THUINET L,LEGRIS A�,ZHANG L�,et al. Journal of Nuclear Materi-als[J]�,2013,438(1-3): 32-40.

[96] HAN G M���,ZHAO Y F�,ZHOU C B�,et al. Acta Materialia[J],2019��,165: 528-546.

[97] 馮志浩�,夏超群,張新宇��,等. 材料科學與工藝[J]��,2018���,26(2): 1-8.

FENG Z H��,XIA C Q���,ZHANG X Y,et al. Materials Science and Technology[J],2018���,26(2): 1-8.

[98] 馬林生�,王快社�,岳強,等. 金屬世界[J]�,2014(5): 38-42.

MA L S,WANG K S�,YUE Q,et al. Metal World[J]��,2014(5):38-42.

[99] 肖林���,顧海澄. 稀有金屬材料與工程[J]��,1988���,2(27): 72-73.

XIAO L,GU H C. Rare Metal Materials and Engineering[J]��,1988�,2(27): 72-73.

[100] 吳婧,楊忠波���,朱其猛�,等. 中國核電[J]�,2020,13(6):842-846.

WU Q���,YANG Z B���,ZHU Q M,et al. China Nuclear Power[J]�,2020,13(6): 842-846.

[101] MOULIN G���,EL TAHHAN R��,F(xiàn)AVERGEON J��,et al. Journal of Nu-clear Materials[J]�,2007���,362: 309-315.

[102] KO S�,HONG S I���,KIM K T. Journal of Nuclear Materials[J]���,2010�,404(2): 154-159.

[103] LEE S Y��,KIM K T�,HONG S I. Journal of Nuclear Materials[J],2009���,392(1): 63-69.

[104] 周飛宇. 新型醫(yī)用鋯基合金的組織結(jié)構(gòu)與性能研究[D]. 哈爾濱:哈爾濱工程大學���,2014.

ZHOU F Y. Microstructure and Property of Novel Zr-Based Alloys for Biomedical Application [D]. Harbin: Harbin Engineering University,2014.

[105] HSU H C�,WU S C,SUNG Y C���,et al. Journal of Alloys and Com-pounds[J]��,2009��,488(1): 279-283.

[106] HSU H C��,WU S C��,HSU S K�,et al. Materials Characterization[J]��,2011���,62(2): 157-163.

[107] OKUNO O���,SHIBATA N,Miura I. Dental Materials[J]�,1987,6(2): 175-184.

[108] SHIBATA N��,OKUNO O. Dental Materials[J]��,1987�,6 ( 2):185-200.

[109] MAYA A E A,GRANA D R��,HAZARABEDIAN A�,et al. Materials Science & Engineering C[J],2012���,32(2): 321-329.

[110] Standard Specification for Wrought Zirconium 2.5Niobium Alloy for Surgical Implant Applications: ASTM F2384 05[S]. Philadelphia�,Pennsylvania,USA: American Society for Testing and Materials��,2005.

[111] NIE L���,ZHAN Y Z���,HU T,et al. Journal of the Mechanical Behavior of Biomedical Materials[J]�,2014,29: 1-6.

[112] ROSALBINO F���,MACCIO D���,GIANNONI P,et al. Journal of Materi-als Science: Materials in Medicine[J]���,2011���,22(5): 1293-1302.

[113] KONDO R,NOMURA S N���,TSUTSUMI Y���,et al. Acta Biomaterialia [J]���,2011,7(12): 4278-4284.

[114] KONDO R���,SHIMIZU R,NOMURA N�,et al. Acta Biomaterialia[J],2013�,9(3): 5795-5801.

[115] NIINOMI M. Science and Technology of Advanced Materials[J],2003�,4(5): 445-454.

[116] NOMURA S N,OYA K���,TANAKA Y���,et al. Acta Biomaterialia[J],2010�,6(3): 1033-1038.

[117] SUYALATU,KONDO R��,TSUTSUMI Y�,et al. Acta Biomaterialia[J]�,2011�,7(12): 4259-4266.

[118] NIE L,ZHAN Y�,LIU H,et al. Materials & Design[J]���,2014��,53: 8-12.

[119] 余存燁. 腐蝕與防護[J]�,2008��,29(11): 653-654.

YU C Y. Corrosion & Protection[J]��,2008�,29(11): 653-654.

[120] 韓繼秋. 煤礦現(xiàn)代化[J],2004(3): 38.

HAN J Q. Coal Mine Modernization[J]�,2004(3): 38.

[121] 余存燁. 腐蝕與防護[J],2007��,28(5): 223-226.

YU C Y. Corrosion & Protection[J]��,2007�,28(5): 223-226.

[122] 郝建民,緱鵬森,郝一鳴���,等. 熱加工工藝[J]�,2013��,42(14):126-128.

HAO J M��,HOU P S���,HAO Y M�,et al. Hot Working Technology[J]���,2013,42(14): 126-128.

[123] 丁勃. 金屬加工(冷加工)[J]��,2014(15): 49-50.

DING B. Metal Working (Metal Cutting)[J]�,2014(15): 49-50.

[124] TEWARI R,SRIVASTAVA D�,DEY G K,et al. Journal of Nuclear Materials[J]���,2008���,383: 153-171.

[125] ZHANG J W���,BEYERLEIN I J,HAN W Z. Physical Review Letters [J]���,2019���,122(25): 255501.

[126] LIANG S X,MA M Z���,JING R��,et al. Materials Science & Engineer-ing A[J]���,2012,532: 1-5.

[127] LIANG S X���,MA M Z��,JING R��,et al. Materials Science & Engineer-ing A[J]�,2012,539: 42-47.

[128] LIANG S X���,MA M Z���,JING R,et al. Materials Science & Engineer-ing A[J]��,2012��,541: 67-72.

[129] LIANG S X��,YIN L X��,MA M Z��,et al. Materials Science & Engi-neering A[J]��,2013�,561: 13-16.

[130] ZHANG M�,LI Y N,ZHANG F C��,et al. Materials Science & Engi-neering A[J]�,2017,706: 236-241.

[131] WANG F L,YIN D W�,LV J W,et al. Journal of Materials Science & Technology[J]�,2021,82: 1-9.

[132] CHEN Q Z���,THOUAS G A. Materials Science & Engineering R[J]�,2015��,87: 1-57.

[133] VINCENT S�,DAIWILE A,DEVI S S�,et al. Metallurgical and Mate-rials Transactions A[J],2015���,46A: 2423.

[134] SHRESH K�,REBIN A�,WOOKHA R,et al. Biocorrosion Evaluation on a Zr-Cu-Ag-Ti Metallic Glass[C]/ /IOP Conference Series: Mate-rials Science and Engineering��,International Conference on Recent Advances in Materials & Manufacturing Technologies. Dubai: IOP Publishing Ltd��,2018���,346: 012009.

[135] 邱張維佳. 鋯基非晶合金腐蝕行為研究[D]. 合肥: 中國科學技術(shù)大學��,2021.

QIU Z W J. Investigation on Corrosion Behavior of Zr-Based Metallic Glass [D]. Hefei: University of Science and Technology of China���,2021.

[136] NING Z L��,LIANG W Z�,ZHANG M M���,et al. Materials & Design [J]�,2016���,90: 145-150.

[137] ZHU Y H���,ZHU Z W,CHEN S���,et al. Intermetallics[J],2020���,118: 106685.

[138] CHEN S S���,TODD I. Journal of Alloys and Compounds[J]�,2015��,646: 973-977.

[139] ZHU Z���,ZHANG H�,HU Z���,et al. Scripta Materialia[J]��,2010���,62:278-281.

[140] MA Y F,TANG X F�,WANG X,et al. Materials Science & Engi-neering A[J]��,2021���,815: 141312.

[141] ZHANG X F���,XU KL�,YANG X��,et al. AIP Advances[J]�,2021,11: 075105.

[142] ZHOU M�,HAGOS K,HUANG H Z�,et al. Journal of Non-Crystalline Solids[J],2016���,452: 50-56.

[143] 孔超. 鋯基塊體金屬玻璃的力學行為研究[D]. 鄭州: 鄭州大學���,2009.

KONG C. Mechanical Behaviors of Zr-Based Bulk Metallic Glasses [D]. Zhengzhou: Zhengzhou University,2009.

[144] KATO H���,HIRANO T���,MATSUO A,et al. Scripta Materialia[J]��,2000��,43(6): 503-507.

[145] HOFMANN D C�,SUH J Y,WIEST A�,et al. Nature[J],2008�,451:1085-1089.

相關(guān)鏈接