由于鋯合金具有良好的耐腐蝕性能�、 高溫機(jī)械性能和中子穩(wěn)定性�, 被認(rèn)為是目前和未來(lái)幾代核反應(yīng)堆理想的包層材料[1-2]�, 尤其在輕水反應(yīng)堆(LWR)中使用最為廣泛。 雖然鋯合金在正常運(yùn)行過(guò)程中表現(xiàn)出良好的性能�, 但在反應(yīng)堆中�, 內(nèi)壁包層通常被裂變產(chǎn)物侵蝕, 外壁承受高溫高壓水腐蝕��, 微動(dòng)磨損和異物沖刷��, 這會(huì)極大地增加鋯合金的失效風(fēng)險(xiǎn)�。 尤其福島事故發(fā)生后��, 人們對(duì)鋯合金的抗事故性產(chǎn)生了更多的擔(dān)憂(yōu)��。 為了解決這一問(wèn)題��, 人們提出了各種提高鋯合金抗事故能力的想法�。 其中一種方法是在鋯合金表面構(gòu)建高度粘附的抗氧化涂層��, 如 Cr��, SiO2�, Si, Ti2AlC 等[3-5]��。 另一種提高鋯合金包層抗事故能力的方法是預(yù)氧化�。

目前, 已經(jīng)有研究證明預(yù)氧化能有效降低鋯合金在服役過(guò)程中的氧化程度[6-7]�, 這是因?yàn)轭A(yù)氧化層的存在延緩了氧離子到達(dá)金屬基體的時(shí)間[8-11], 從而 使 氧 化 反 應(yīng) 被 延 遲 �, 延 長(zhǎng) 鋯 合 金 的 服 役 壽命[12-14]。目前��, 很多文獻(xiàn)報(bào)道通過(guò)采用陽(yáng)極氧化�、 微弧氧化、 微等離子體氧化以及高壓釜氧化等方式進(jìn)行了預(yù)氧化處理并取得了較好的進(jìn)展[15-18]。 但是陽(yáng)極氧化和微等離子體氧化制得的氧化膜不夠致密��, 高壓釜氧化對(duì)設(shè)備要求比較苛刻��。 因此需要采用一種更好的方法來(lái)進(jìn)行氧化處理��。 而高頻氧化易于實(shí)現(xiàn)高功率加熱��, 速度快�, 能耗小, 溫度控制精確��, 并且采用非接觸加熱方式�, 不易摻雜不純物質(zhì), 獲得的氧化膜純度高�、 致密度好。 本文采取高頻氧化的方式對(duì)鋯合金管在 3 種氧化介質(zhì)下進(jìn)行了預(yù)氧化處理��, 通過(guò)X射線(xiàn)衍射(XRD)分析氧化后的物相組成��。 借助聚焦離子束(FIB)制備樣品�, 通過(guò)透射電鏡(TEM)表征, 對(duì)氧化膜晶體結(jié)構(gòu)和晶粒組織進(jìn)行分析�, 研究其氧化過(guò)程和氧化機(jī)制��。 同時(shí)采用 MML Nano Test (Micro Materials Ltd, UK)原位微/納米力學(xué)測(cè)試系統(tǒng)進(jìn)行納米硬度的分析�, 并對(duì)氧化后的樣品進(jìn)行了高溫高壓水腐蝕試驗(yàn), 評(píng)價(jià)了鋯合金管高頻氧化后氧化膜層的納米硬度��、 耐磨性和抗高溫高壓水腐蝕的能力��。 為鋯合金預(yù)氧化技術(shù)��、 鋯合金氧化膜制備及鋯合金在核工程應(yīng)用中服役性能的提升提供參考依據(jù)��。

1��、 實(shí) 驗(yàn)

本文所采用的鋯合金管為鋯鈮合金�, 外徑為9.5 mm, 管壁厚度為 0.57 mm��。 氧化實(shí)驗(yàn)采用專(zhuān)用高頻氧化設(shè)備�, 主要由感應(yīng)加熱電源、 反應(yīng)室和冷卻設(shè)備組成�。 反應(yīng)室采用石英材料, 對(duì)感應(yīng)加熱磁場(chǎng)無(wú)干擾�, 透明, 且易于觀(guān)察測(cè)試�。 高頻氧化功率為3.4 kW, 電流為30 A�, 電壓為110 V��, 加熱頻率為30.2 kHz��, 氧化介質(zhì)分別采用純氧�、 原子化氧氣和空氣�。 在進(jìn)行氧化試驗(yàn)前將鋯合金管用乙醇、 丙酮和去離子水進(jìn)行清洗�。 當(dāng)采用純氧或原子化氧氣作為氧化介質(zhì)時(shí), 先通入氣體大約2 min�, 以便將反應(yīng)室中的空氣排出。 且在實(shí)驗(yàn)過(guò)程中氣體連續(xù)地從反應(yīng)室下端通入石英管��, 以保證反應(yīng)室內(nèi)具有充足的氣體�, 其中原子化氧氣由純氧通過(guò)臭氧發(fā)生器轉(zhuǎn)換而成; 當(dāng)采用空氣為氧化介質(zhì)時(shí)�, 不需要額外通入氣體。 待一切就緒后打開(kāi)高頻電源對(duì)試樣進(jìn)行加熱�。 選擇鋯合金管的氧化溫度為 615 ℃, 試樣在 1min內(nèi)被加熱到目標(biāo)溫度��, 等溫氧化40 min�, 在等溫氧化的過(guò)程中溫差控制在±3 ℃以?xún)?nèi)。 氧化完成后�,保持反應(yīng)室通氣, 直至試樣冷卻到室溫后取出��。

將氧化后的鋯合金管通過(guò)線(xiàn)切割的方式截取10mm�, 并經(jīng)過(guò)鑲嵌、 磨樣�、 拋光等工藝進(jìn)行處理, 得到光亮的鋯合金管截面用于掃描電鏡(SEM)的觀(guān)察�。

采用原位微/納米力學(xué)測(cè)試系統(tǒng)對(duì)鋯合金管氧化膜的納米硬度進(jìn)行測(cè)試與數(shù)據(jù)分析。 并根據(jù) Oliver-Pharr 理論及硬度計(jì)算公式�, 對(duì)納米壓入測(cè)試得到的載荷-深度曲線(xiàn)進(jìn)行分析, 獲取不同氧化介質(zhì)下高頻氧化后氧化膜的納米硬度值并進(jìn)行對(duì)比��。 同時(shí)��, 在(400±3) ℃�, (10.3±0.7) MPa 下進(jìn)行 72 h 的高溫高壓水腐蝕試驗(yàn), 對(duì)腐蝕前后樣品的增重進(jìn)行了測(cè)量�, 求出單位面積增重以評(píng)價(jià)鋯合金管的抗腐蝕性能。

2��、 結(jié)果與討論

2.1 結(jié) 果

2.1.1 XRD分析

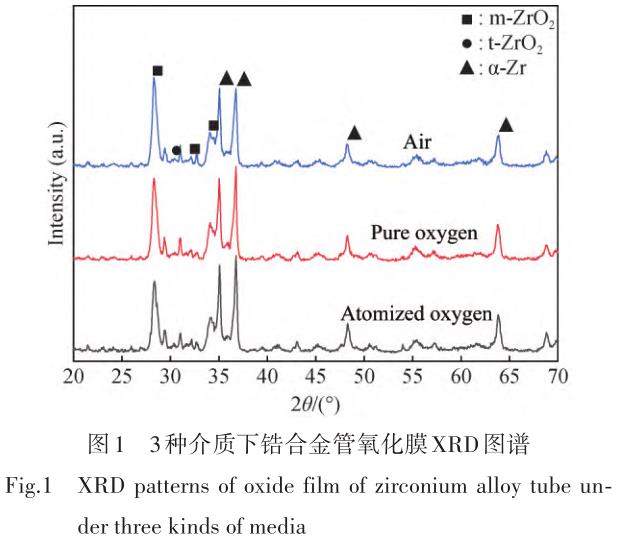

圖 1為 3種氧化介質(zhì)下鋯合金管上形成的氧化膜 XRD 圖譜�。 可以看出, 3 種介質(zhì)下形成的氧化膜物相基本一致��, 主要為單斜的 m-ZrO2(JCPDS No. 65-1025)和 四 方 的 t-ZrO2(JCPDSNo. 42-1164)��。 在樣品中�, m-ZrO2的衍射峰信號(hào)最強(qiáng)��, 表明氧化膜中大部分為單斜相�, 這是因?yàn)樵诔合拢?氧化鋯主要以單斜相的形式存在�。 同時(shí)根據(jù)相關(guān)研究表明[19-22], 氧化鋯在形成過(guò)程中受基體影響�, 產(chǎn)生較大的壓應(yīng)力, 促使一部分四方相穩(wěn)定��,因此在XRD的衍射峰中也出現(xiàn)了部分t-ZrO2��。 另外��,在 3 種介質(zhì)下氧化膜的 XRD 圖譜中均發(fā)現(xiàn)了六方的 α-Zr(JCPDS No. 65-3366)��, 這是由于高頻氧化形成的氧化膜厚度較薄�, 因此檢測(cè)出了基體 α-Zr相。

2.1.2 背散射電子(BSE)分析

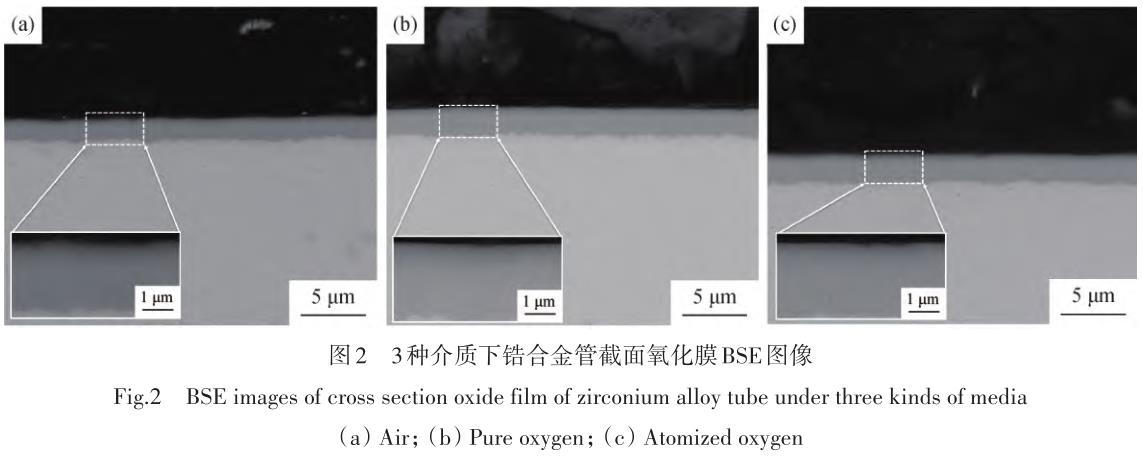

圖 2(a~c)分別為空氣��、 純氧和原子化氧氣下鋯合金管外表面上形成的氧化膜 BSE 圖像�。 3 種介質(zhì)下形成的氧化膜連續(xù)均勻。 同時(shí)在更高倍數(shù)下可觀(guān)察到氧化膜完整致密�, 沒(méi)有裂紋等缺陷, 氧化膜的質(zhì)量較好�。 經(jīng)環(huán)向 0°, 90°��, 180°, 270°方向測(cè)量氧化膜厚度并取平均值�, 空氣、 純氧和原子化氧氣介質(zhì)下形成的氧化膜厚度分別約為 2.0�, 2.2 和 2.5 μm, 可見(jiàn)原子化氧氣下獲得的氧化膜最厚��。 氧化膜厚度的差異主要由在不同介質(zhì)中的氧化膜生長(zhǎng)速度差異決定的�, 由于氧化膜層的生長(zhǎng)速度主要受兩個(gè)過(guò)程影響�, 一是由氧化介質(zhì)穿過(guò)膜層擴(kuò)散到氧化膜/基體界面的速度, 二是氧化介質(zhì)在界面與基體 α-Zr 的反應(yīng)速度��。 3 種氧化介質(zhì)中��, 原子化氧氣是通過(guò)高壓交流電離解 O2分子�, 形成的氧原子具有更高的氧化活性, 與鋯基體發(fā)生氧化反應(yīng)的速度較快�, 并且原子化氧氣的氧濃度也最高, 因此在相同的時(shí)間下能生成較厚的氧化膜層��。 而空氣介質(zhì)下氧含量最低��, 與鋯基體發(fā)生氧化反應(yīng)的速度慢�, 因此形成的氧化膜最薄。

2.1.3 TEM 分析

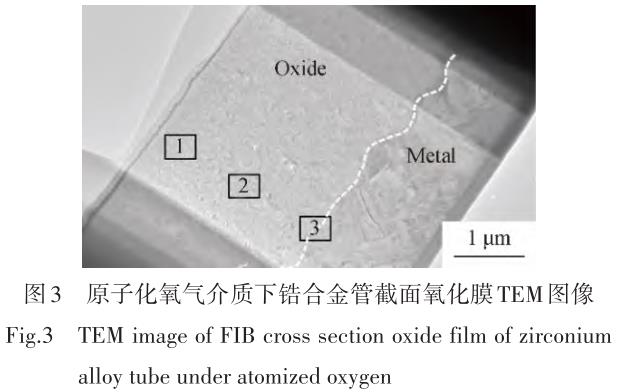

圖 3 為原子化氧氣介質(zhì)下通過(guò)FIB制備的氧化膜的橫截面樣品TEM圖像�。 可以看出�, 在鋯合金管的外圈上明顯觀(guān)察到僅形成了一層氧化膜�, 表明并沒(méi)有發(fā)生氧化轉(zhuǎn)折, 氧化膜內(nèi)沒(méi)有貫穿的裂紋和縫隙�, 能有效延緩氧化介質(zhì)到達(dá)基體的時(shí)間, 有利于對(duì)基體起到良好的保護(hù)作用�, 這可由腐蝕動(dòng)力學(xué)的過(guò)渡前機(jī)制解釋?zhuān)?3]。 從圖中可以明顯觀(guān)察到氧化層與基體的分界面 (白色虛線(xiàn))��。 氧化膜厚度經(jīng)再次測(cè)量為(2.5±0.2) μm (與BSE 結(jié)果一致)�, 其中測(cè)量誤差來(lái)自氧化膜/金屬界面的起伏, 這歸因于沿著界面的不同氧化速率�。

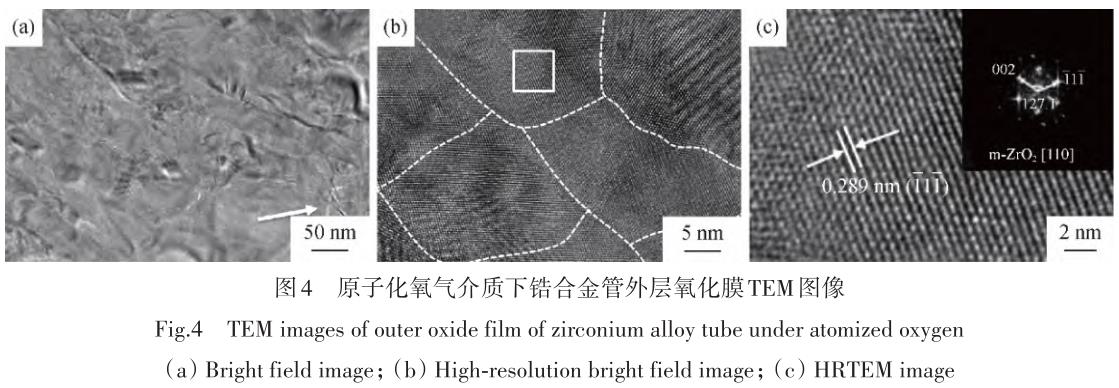

通過(guò)分析氧化膜外部, 氧化膜中部和氧化膜/金屬界面的晶體結(jié)構(gòu)和晶粒組織��, 可揭示高頻氧化過(guò)程中氧化膜的形成機(jī)制�。 其中圖 4(a)為距離外表面約 0.2 μm 處的氧化膜區(qū)域的明場(chǎng)像, 對(duì)應(yīng)于圖 3 中的區(qū)域 1��, 從圖 4(b)可以發(fā)現(xiàn)該區(qū)域主要由等軸晶粒組成�, 尺寸為 20~50 nm, 在該區(qū)域未發(fā)現(xiàn)較大的晶粒組織�。 同時(shí)在該區(qū)域觀(guān)察到一些微裂紋, 如圖 4(a)箭頭所示��。 通常認(rèn)為, 由于四方相向單斜相轉(zhuǎn)變的影響�, 導(dǎo)致該區(qū)域是部分松弛的,有利于裂紋的產(chǎn)生�。 Godlewski 等[24]已經(jīng)證實(shí)了這種說(shuō)法。 圖 4(c)為圖 4(b)中白色方框的高分辨TEM(HRTEM)圖像�, 通過(guò)圖 4(c)的快速傅里葉變換, 顯示該區(qū)域的等軸晶粒為單斜晶系��, 在該區(qū)域中未發(fā)現(xiàn)有四方晶系�, 這與文獻(xiàn)[25-26]報(bào)道的結(jié)果一致。 這表明在外層氧化膜區(qū)域�, 由于遠(yuǎn)離壓應(yīng)力較大的氧化膜/金屬界面��, 導(dǎo)致四方相不穩(wěn)定并轉(zhuǎn)變成單斜結(jié)構(gòu)�, 該轉(zhuǎn)變促使微裂紋的產(chǎn)生, 使壓應(yīng)力得到釋放�, 此時(shí)的壓應(yīng)力進(jìn)一步減小, 使更多的四方相不穩(wěn)定��, 因此該區(qū)域的氧化膜主要由單斜等軸晶組成��。

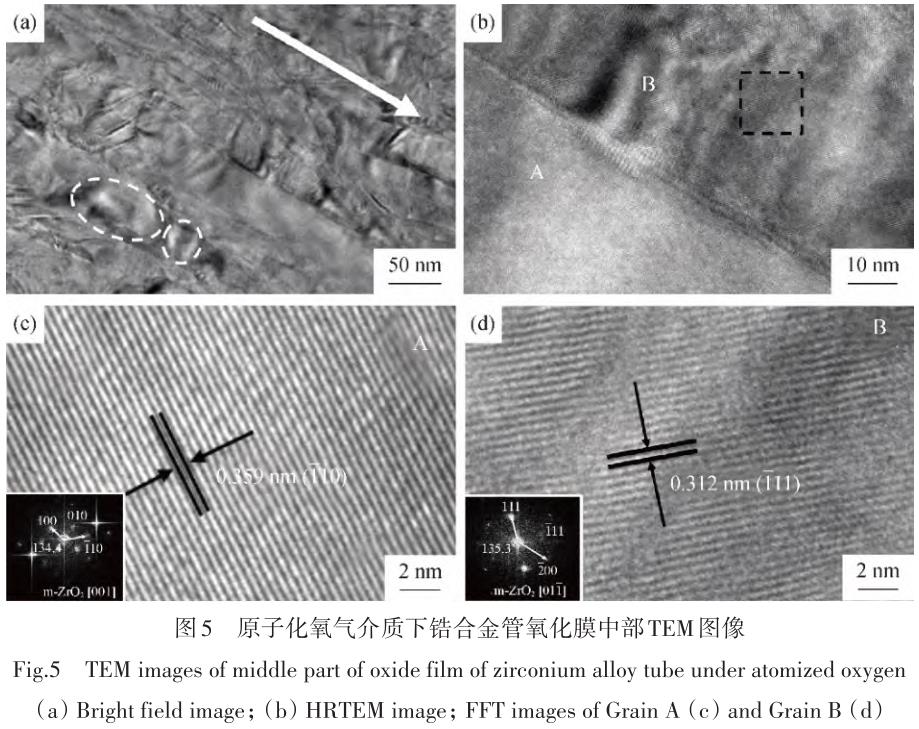

圖 5(a)展示了距離外表面約 1.2 μm 處氧化層中部區(qū)域的明場(chǎng)像�, 對(duì)應(yīng)于圖 3 中的區(qū)域 2。 可以觀(guān)察到該區(qū)域主要由較大的柱狀晶粒組成��, 尺寸約為 200 nm×50 nm�。 柱狀晶粒與柱狀晶粒之間緊密排列�, 沒(méi)有觀(guān)察到微裂紋和孔隙��。 并且該區(qū)域的柱狀晶粒保持擇優(yōu)取向�, 每個(gè)晶粒都垂直于氧化膜/金屬界面生長(zhǎng)。 圖5(b)為兩個(gè)柱狀晶粒的HRTEM圖像��, 經(jīng)圖 5(c�, d)快速傅里葉變換(FFT)圖像顯示, 兩個(gè)柱狀晶粒均為單斜晶系��。 同時(shí)在該區(qū)域也能觀(guān)察到一些小晶粒��, 尺寸約在 20 nm×30 nm�, 遠(yuǎn)小于周?chē)闹鶢罹Я#?如圖 5(a)白色圓圈所示。 據(jù)Gong等[27]的研究指出�, 在氧化過(guò)程中, 該區(qū)域形成柱狀晶粒的同時(shí)也會(huì)形成一些四方等軸晶粒稀疏的嵌入柱狀晶粒之間�。 因此, 在氧化層的中部區(qū)域��, 主要由單斜柱狀晶粒組成��, 同時(shí)有一小部分四方等軸晶粒鑲嵌于柱狀晶粒之間�。

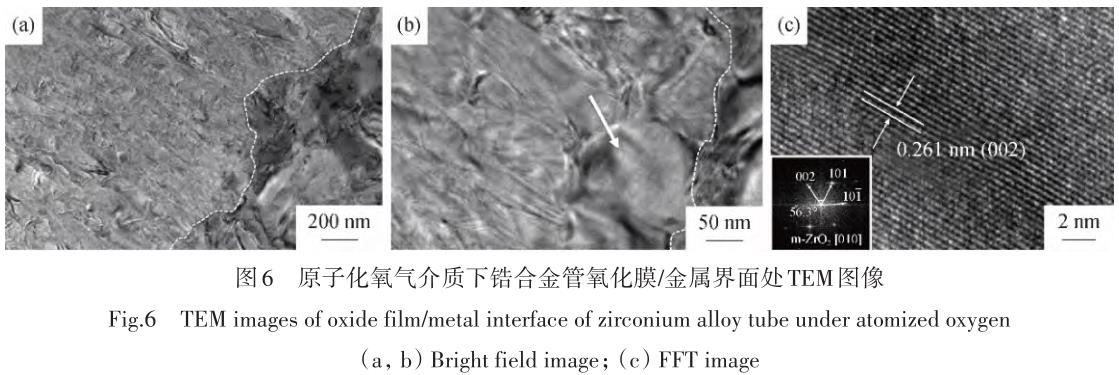

圖 6(a)為氧化膜/金屬界面處氧化層的明場(chǎng)像, 對(duì)應(yīng)于圖 3 中的區(qū)域 3。 圖中的白色虛線(xiàn)表示氧化層與基體的分界面�。 可以看出, 在遠(yuǎn)離氧化膜/金屬界面的氧化層中��, 大部分晶粒都由垂直于氧化膜/金屬界面生長(zhǎng)的柱狀晶粒組成�, 并在該區(qū)域沒(méi)有觀(guān)察到微裂紋和孔洞, 這與氧化膜中部區(qū)域的晶粒組織形態(tài)保持一致(圖 5)��。 而在氧化膜/金屬界面的分界處可以觀(guān)察到一些等軸晶粒�, 如圖 6(b)中的白色箭頭所示。 其 HRTEM 圖像和快速傅里葉變換如圖 6(c)所示(圖中白色方框?yàn)楦道锶~變換區(qū)域)�, 從電子衍射花樣標(biāo)定可知在氧化膜/金屬界面處的等軸晶為四方晶系。

因此��, 高頻氧化形成的氧化膜主要由外部的單斜等軸晶�, 中部的單斜柱狀晶和界面處的四方等軸晶組成�, 由于柱狀晶區(qū)和界面處的晶粒緊密排列, 致密性好��, 使氧化介質(zhì)擴(kuò)散到鋯基體界面變得更加困難��, 極大地提高了鋯合金管進(jìn)一步抗氧化能力和耐腐蝕性能��。

2.1.4 力學(xué)性能分析

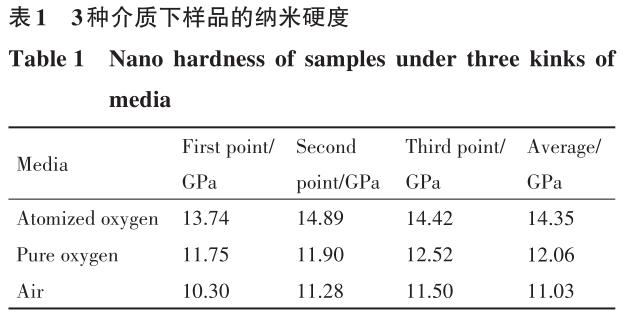

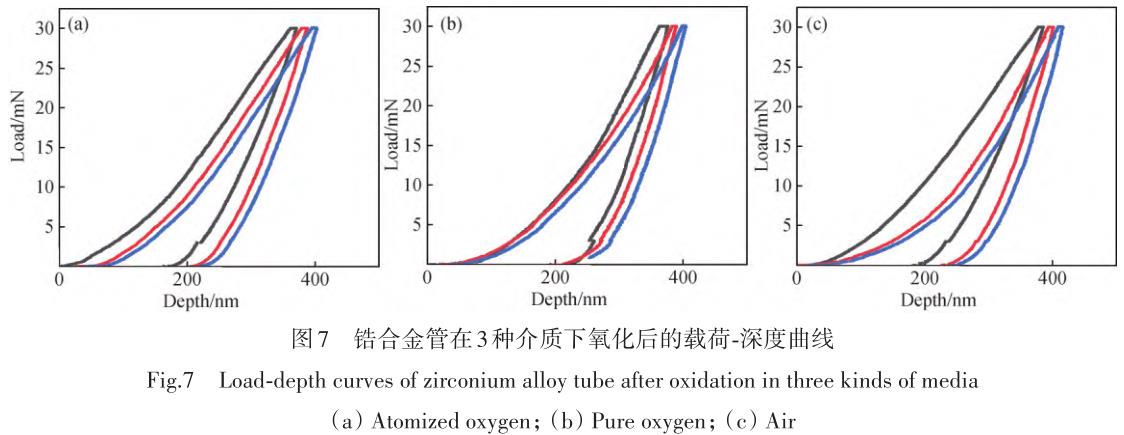

圖 7 是鋯合金管在 3 種氧化介質(zhì)下高頻氧化后測(cè)得的納米硬度的載荷-深度曲線(xiàn)��。 對(duì) 3種氧化介質(zhì)下高頻氧化后的樣品均選取3 個(gè)點(diǎn)進(jìn)行了納米硬度的檢測(cè)。 納米壓痕是在微小作用力下產(chǎn)生的彈性變形和塑性變形��, 由于彈性變形的存在且無(wú)法忽略�, 因而殘余壓痕面積偏小,采用壓痕的接觸投影面積來(lái)進(jìn)行計(jì)算��。 壓痕硬度的計(jì)算公式為:

式中��, H 為壓痕硬度��, N·mm-2��; Pmax為最大作用載荷��, N��; Ac為接觸面積投影�, mm2 (最終結(jié)果進(jìn)行單位換算, 將 N·mm-2換成 GPa)�。

通過(guò)計(jì)算得出 3 種介質(zhì)下樣品的納米硬度如表 1 所示, 可以發(fā)現(xiàn)�, 在原子化氧氣、 純氧和空氣介質(zhì)下氧化后樣品的納米硬度平均值分別為 14.35�, 12.06和 11.03 GPa, 而氧化前鋯合金管的硬度為 2 GPa 左右�, 表明高頻氧化后形成的氧化膜層納米硬度有極大的提高�, 其中原子化氧氣條件下納米硬度值最大�, 對(duì)比原樣提升約 700%, 這可能是因?yàn)樵谠踊鯕鈼l件下形成的氧化膜中部及界面處的致密性最好��。 另外��,對(duì)比每種氧化介質(zhì)下的 3次測(cè)量結(jié)果�, 可知在每種介質(zhì)下高頻氧化后的樣品測(cè)得的每個(gè)點(diǎn)納米硬度值偏差不大, 表明高頻氧化后形成的氧化膜層較均勻�。

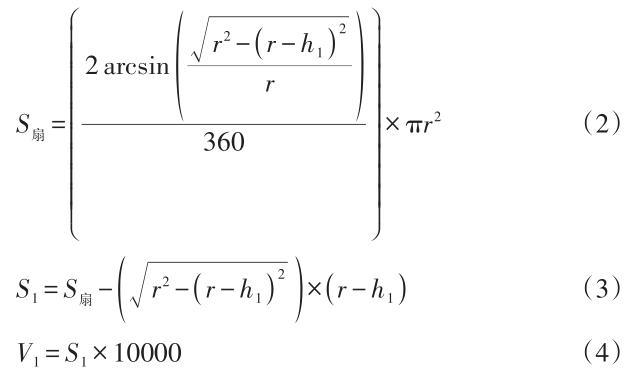

同 時(shí) , 應(yīng) 用 微 納 米 力 學(xué) 測(cè) 試 系 統(tǒng) 的 Nano-scratch 模式表征高頻氧化鋯合金膜的耐磨性能��。劃痕深度在 200~600 nm 區(qū)間內(nèi)�, 未劃破氧化膜涂層。 劃痕采用錐形壓頭��, 其尖端直徑為 5 μm 的球形�。 磨損量的測(cè)試方式為恒力加載, 取保載穩(wěn)定階段10 μm長(zhǎng)度單位的磨損體積來(lái)表征��。由圖 8所示�, 通過(guò)劃痕截面積與劃痕長(zhǎng)度的磨損體積來(lái)表征耐磨性�。 圖中h1位置為劃痕在保載過(guò)程中的深度, 劃痕截面積(S1�, 圖中陰影部分面積)等于對(duì)應(yīng)扇形面積(S 扇)減去等腰三角形面積(圖中黑色虛線(xiàn)三角形)��。 其計(jì)算公式為:

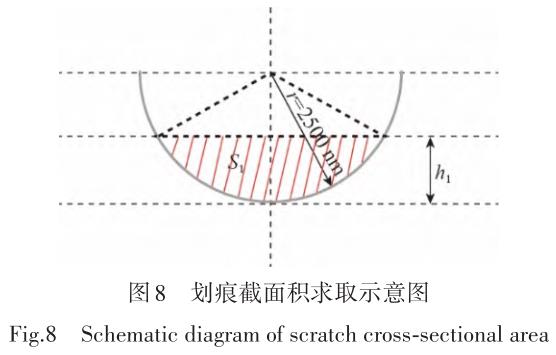

式中��, r 為壓頭尖端球形的半徑��, nm�; S1為壓頭壓入氧化膜中的截面積�, nm2; V1為求取的磨損體積��,nm3��; S 扇為扇形區(qū)域的面積��, nm2��。通過(guò)計(jì)算得出 3 種介質(zhì)下氧化膜和原樣的磨損體積如表 2 所示��。 可以發(fā)現(xiàn)��, 在原子化氧氣�、 純氧和空氣介質(zhì)下氧化后的磨損體積分別為 6.530×109, 10.055×109 和 12.031×109 nm3�, 而原樣的磨損體積為 15.231×109 nm3, 表明 3 種介質(zhì)下形成的氧化膜耐磨性都有明顯的改善�, 其中原子化氧氣下的磨損體積對(duì)比原樣降低約 60%��, 耐磨性能最為優(yōu)異��。

2.1.5 抗腐蝕性能分析

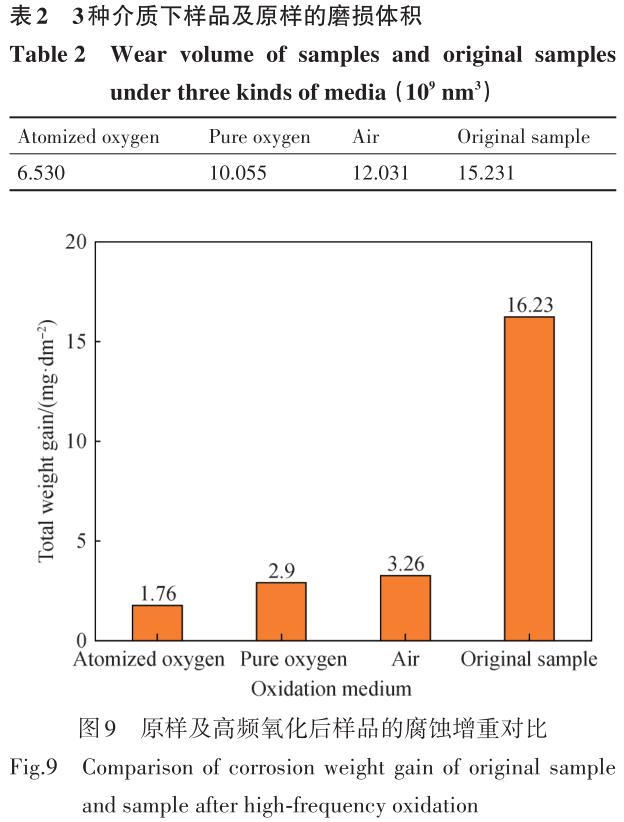

為了對(duì)高頻氧化后樣品 抗 高 溫 高 壓 水 腐 蝕 能 力 進(jìn) 行 檢 測(cè) ��, 通 過(guò) 在400 ℃��, 10.3 MPa 水蒸氣條件進(jìn)行 72 h高壓釜腐蝕試驗(yàn)��。 樣品的腐蝕增重結(jié)果如圖 9 所示�, 原樣的腐蝕增重為 16.23 mg·dm-2��, 而空氣��、 純氧和原子化氧氣介質(zhì)下氧化后的樣品腐蝕增重分別為 3.26��, 2.90和 1.76 mg·dm-2�。 3 種介質(zhì)對(duì)比原樣有著明顯的降低, 表明經(jīng)過(guò)高頻氧化后形成的氧化膜層能極大地提高鋯合金管的抗腐蝕能力�, 同時(shí)對(duì)比 3種介質(zhì)下, 原子化氧氣下樣品的腐蝕增重最少�, 比原樣降低約 90%, 這是因?yàn)樵踊鯕鈼l件能形成致密的氧化膜層��, 且形成的氧化膜最厚��, 腐蝕介質(zhì)到達(dá)基體所需要時(shí)間更長(zhǎng)��, 因此抗腐蝕性能最好��。

2.2 分析討論

通過(guò)對(duì)氧化膜層外部��、 中部以及氧化膜/金屬界面的 TEM 分析可知高頻氧化的氧化過(guò)程��。 鋯合金氧化膜的生長(zhǎng)是氧以 O2-從氧化膜擴(kuò)散��, 以空位機(jī)制通過(guò)氧化鋯層�, 然后在氧化膜/金屬界面與鋯反應(yīng)生成 ZrO2的過(guò)程。 由于氧化鋯氧化物膜中的每個(gè)金屬離子體積與金屬中的每個(gè)金屬原子體積之比(P.B 比)為 1.56��, 即氧化膜在形成過(guò)程中會(huì)產(chǎn)生很高的壓應(yīng)力�, 因此最初在氧化膜/金屬界面形成的氧化膜是以四方相為主的 ZrO2。 該氧化層很薄��, 沒(méi)有保護(hù)性�, 并且具有很大的孔隙率。 隨著氧化過(guò)程的進(jìn)行��, 氧化膜的厚度逐漸增加�, 相應(yīng)的膜內(nèi)壓應(yīng)力也逐漸增加。 該壓應(yīng)力導(dǎo)致形成一種具有擇優(yōu)取向的柱狀晶粒��。 這樣每個(gè)柱狀晶粒都垂直于氧化膜/金屬界面生長(zhǎng), 壓應(yīng)力就可均勻地施加到每個(gè)柱狀晶粒上�, 從而使氧化膜能保持致密而無(wú)裂紋和孔洞。 此時(shí)氧化膜/金屬界面附近氧化膜的特征為緊密排列的柱狀晶粒和一些等軸細(xì)晶粒��, 這種結(jié)構(gòu)致密無(wú)裂紋��, 并且較大的柱狀晶粒其晶界總面積減少�, 從而降低了氧的擴(kuò)散速率, 有利于延緩鋯基體被進(jìn)一步氧化�。 雖然氧化膜中的壓應(yīng)力不能被金屬基體的張應(yīng)力抵消, 但金屬的塑性屈服減小了氧化膜中的壓應(yīng)力�, 因此在遠(yuǎn)離氧化膜/金屬界面區(qū)域, 由于壓應(yīng)力的減小�, 促使四方相不穩(wěn)定而轉(zhuǎn)變成單斜結(jié)構(gòu), 并且這種轉(zhuǎn)變會(huì)導(dǎo)致體積增加��, 使氧化膜的外部出現(xiàn)微裂紋和孔隙�。 因此, 在最外層中氧化膜為單斜等軸晶�, 具有一些微裂紋和孔隙等缺陷, 然后氧化膜中部為單斜柱狀晶��, 而在氧化膜/金屬界面由于壓應(yīng)力較大而穩(wěn)定了一些四方等軸晶��。

通過(guò)高頻氧化形成氧化膜層的納米硬度測(cè)試結(jié)果可以發(fā)現(xiàn), 在 3種氧化介質(zhì)下形成的氧化膜層硬度均超過(guò) 10 GPa�, 相比氧化前有極大的提升, 其中原子化氧氣下納米硬度值最大��, 這是因?yàn)樵撗趸瘲l件下形成的氧化膜中部柱狀晶粒緊密排列(圖5 和圖 6)��, 并且氧化膜/金屬界面還具有等軸細(xì)晶粒(細(xì)晶強(qiáng)化)�, 因此該致密無(wú)裂紋的結(jié)構(gòu)對(duì)納米硬度的提高有明顯的影響��。 同時(shí)��, 3 種氧化介質(zhì)下形成的氧化膜磨損體積對(duì)比原樣也有著明顯的降低��, 表明形成的氧化膜有利于鋯合金管耐磨性的提高��, 其中原子氧介質(zhì)下磨損體積最低�, 僅為6.530×109 nm3, 這與原子化氧氣條件下致密的結(jié)構(gòu)和最高的納米硬度值相吻合��。

在高溫高壓水腐蝕試驗(yàn)中�, 經(jīng)過(guò)高頻氧化后樣品的腐蝕增重明顯低于未高頻氧化的樣品。 這是因?yàn)楦哳l氧化形成致密的氧化結(jié)構(gòu)具有較好的保護(hù)作用��, 能有效的延緩腐蝕介質(zhì)到達(dá)氧化膜/金屬界面與基體發(fā)生反應(yīng)�, 從而防止腐蝕的進(jìn)一步發(fā)生。 因此, 通過(guò)高頻氧化技術(shù)制得的氧化膜層能有效的提高鋯合金管的抗腐蝕能力��, 其中原子化氧氣條件下制得的樣品抗腐蝕性能最為優(yōu)異�。

3、 結(jié) 論

1.鋯合金管在 3種氧化介質(zhì)下均能形成連續(xù)均勻的氧化膜層�, 并且由于原子化氧氣具有最高的氧化活性, 與鋯基體發(fā)生氧化反應(yīng)的速度最快�, 因此在原子化氧氣下形成的氧化膜最厚。

2.鋯合金管在 3種氧化介質(zhì)下形成的氧化膜主要為單斜相氧化鋯 m-ZrO2和少量四方相氧化鋯 t-ZrO2��。 氧化膜外部為單斜等軸晶粒��, 隨著氧化的進(jìn)行�, 壓應(yīng)力逐漸增大, 在氧化膜中部會(huì)形成單斜柱狀晶粒��, 而在氧化膜/金屬界面處由于壓應(yīng)力最大所以使一些四方等軸晶粒穩(wěn)定存在�。

3.經(jīng)過(guò)高頻氧化后鋯合金管的納米硬度、 耐磨性和抗腐蝕能力都有明顯的提高��, 在原子化氧氣下形成的氧化膜具有最佳的綜合性能��。 其中納米硬度可達(dá) 14.35 GPa�, 與原樣相比提高約 700%, 磨損體積降低約 60%�, 腐蝕增重降低約 90%。

參考文獻(xiàn):

[1] Zinkle S J, Was G S. Materials challenges in nuclear en‐ergy [J]. Acta Materialia�, 2013, 61(3): 735.

[2] Wang X��, Wang X B. Effects of annealing in two-phase region on microstructure and mechanical properties of Zr-2.5Nb alloy after cold rolling with varying reduction [J]. Chinese Journal of Rare Metals�, 2021, 45(11): 1309.

(王鑫��, 王旭彪 . 兩相區(qū)退火對(duì)不同變形量冷軋 Zr-2.5Nb 合金組織與性能的影響 [J]. 稀有金屬�, 2021�,45(11): 1309.)

[3] Ashcheulov P, ?koda R��, ?karohlíd J�, Taylor A, FeketeL�, Fendrych F. Thin polycrystalline diamond films pro‐tecting zirconium alloys surfaces: from technology to lay‐er analysis and application in nuclear facilities [J]. Ap‐plied Surface Science, 2015�, 359(12): 621.

[4] Kim H G, Yang J H��, Kim W J�, Koo Y H. Development status of accident-tolerant fuel for light water reactors in Korea [J]. Nuclear Engineering and Technology, 2016��,48(1): 1.

[5] Luo G L, Zhang L F��, Xiong Y�, Liu K D. Hot working behavior of dual-state microstructure for Ti-6Al-3Nb-2Zr-1Mo alloy [J]. Forging & Stamping Technology,2021��, 46(6): 212.

(羅高麗�, 張凌峰, 熊毅��, 劉克敵 . Ti6Al3Nb2Zr1Mo 合金雙態(tài)組織的熱加工行為 [J]. 鍛壓技術(shù)��, 2021�,46(6): 212.)

[6] Park Y J, Kim J W��, Ali G�, Cho S. Enhancement of oxi‐dation resistance of zirconium alloy with anodic nanopo‐rous oxide layer in high-temperature air/steam environ‐ments [J]. Corrosion Science, 2018��, 140(8): 217.

[7] Lee C M��, Han Y S��, Mok Y K�, Sohn D S. Study of mech‐anism of oxidation resistance enhancement induced by preformed oxide on zirconium alloys [J]. Corrosion Sci‐ence�, 2019�, 158(9): 108105.

[8] Lee C M, Sohn D S. Enhanced high-temperature oxida‐tion resistance of a zirconium alloy cladding by high-tem‐perature preformed oxide on the cladding [J]. Corrosion Science�, 2018, 131(2): 116.

[9] Lee C M�, Jeong H Y, Yoon A�, Mok Y K, Sohn D S. Mi‐crostructural characteristics and different effects of 800-1200 ℃ preformed oxides on high-temperature steam ox‐idation of a zirconium alloy cladding [J]. Journal of Al‐loys and Compounds�, 2018, 753(7): 119.

[10] Lee C M�, Jeong H Y�, Yoon A, Mok Y K�, Sohn D S. Mi‐crostructural analysis of preformed oxides on a zirconium alloy before and after subsequent oxidation at 1000-1200 ℃ [J]. Corrosion Science, 2018�, 139(7): 410.

[11] Brachet J C, Vandenberghe-Maillot V�, Portier L, Gil‐bon D�, Dean S W. Hydrogen content, preoxidation��, and cooling scenario effects on post-quench microstructure and mechanical properties of Zircaloy4 and M5? alloys in LOCA conditions [J]. Journal of Astm International�,2008��, 5(5): 1.

[12] Sang S H�, Shao J M��, Pan G��, Ding Y B��, Wen J S. Study and application of antimony electrodeposition lean liquid catalytic oxidation technology [J]. Gold, 2023��, 44(12): 33.

(桑勝華�, 邵京明�, 潘貴, 丁雨波��, 溫健爽 . 銻電積貧液催化氧化技術(shù)研究與應(yīng)用 [J]. 黃金�, 2023, 44(12): 33.)

[13] Guilbert S�, Lacote P, Montigny G��, Duriez C��, Grand‐jean C. Effect of pre-oxide on Zircaloy-4 high-tempera‐ture steam oxidation and post-quench mechanical proper‐ties [A]. Proceedings of the 20th International Sympo‐sium on Zirconium in the Nuclear Industry [C]. ASTM STP��, 2013. 1523.

[14] Mazeres, Benoit��, Desgranges C�, Toffolon-Masclet C,Monceau D. Experimental study and numerical simula‐tion of high temperature (1100-1250 ℃) oxidation of prior-oxidized zirconium alloy [J]. Corrosion Science�,2016, 103(2): 10.

[15] Lai P��, Zhang H��, Zhang L��, Zeng Q�, Lu J, Guo X. Effect of micro-arc oxidation on fretting wear behavior of zirco‐nium alloy exposed to high temperature water [J].Wear��, 2019�, 424(4): 53.

[16] Wei K�, Chen L, Qu Y��, Yu J�, Jin X, Du J�, Xue W�,Zhang J. Tribological properties of microarc oxidation coatings on Zirlo alloy [J]. Surface Engineering�, 2019,35(8): 692.

[17] Zhang X Y�, Bai X D. Research development of surface modification of zircaloy [J]. Rare Metal Materials and Engineering, 2005��, 34(6): 841.

(張向宇�, 白新德 . 鋯合金表面改性研究進(jìn)展 [J]. 稀有金屬材料與工程, 2005��, 34(6): 841.)

[18] Wang S��, Guo F�, Liu L. Effect of process parameters on thickness and morphology of micro-arc oxidation ceram‐ic coating of zirconium alloy [J]. Rare Metal Materials And Engineering, 2008��, 37(8): 1466.

(王雙��, 郭峰��, 劉亮. 微弧氧化工藝對(duì)鋯合金表面陶瓷層厚度和形貌的影響 [J]. 稀有金屬材料與工程�, 2008, 37(8): 1466.)

[19] Petigny N��, Barberis P��, Lemaignan C, Valot C. In situ XRD analysis of the oxide layers formed by oxidation at 743 K on Zircaloy 4 and Zr-1NbO [J]. Journal of Nucle‐ar Materials��, 2000�, 280(3): 318.

[20] Oskarsson M, Ahlberg E�, Andersson U, Pettersson K.Characterisation of pre-transition oxides on zircaloys [J]. Journal of Nuclear Materials��, 2001��, 297(1): 77.

[21] Arima T��, Miyata K��, Inagaki Y��, Idemitsu K. Oxidation properties of Zr-Nb alloys at 500-600 ℃ under low oxy‐gen potentials [J]. Corrosion Science��, 2005�, 47(2): 435.

[22] Ye L F�, Zhang X Y, Li C. Study on stress production and release mechanism in oxide film of zircaloy [J]. Chi‐nese Journal of Rare Metals��, 2007��, 31(z1): 91.

(葉林鳳, 張喜燕�, 李聰. 鋯合金氧化膜內(nèi)應(yīng)力的產(chǎn)生 與 釋 放 機(jī) 制 的 探 討 [J]. 稀 有 金 屬 , 2007��, 31(z1): 91.)

[23] Ni N��, Hudson D�, Wei J, Wang P�, Lozano-Perez S,Smith G D W. How the crystallography and nanoscale chemistry of the metal/oxide interface develops during the aqueous oxidation of zirconium cladding alloys [J].Acta Materialia��, 2012�, 60(20): 7132.

[24] Godlewski J, Gros J P��, Lambertin M�, Wadier J F, Wei‐dinger H. Raman spectroscopy study of the tetragonal-to-monoclinic transition in zirconium oxide scales and de‐termination of overall oxygen diffusion by nuclear micro‐analysis of O18 [J]. West Conshohocken��, PA: ASTM In‐ternational�, 1991, 13(4): 416.

[25] Barberis P T�, Merle-Méjean P, Quintard P. On Raman spectroscopy of zirconium oxide films [J]. Journal of Nu‐clear Materials, 1997�, 246(2): 232.

[26] Panicaud B, Grosseau-Poussard�, Retraint D, Guerain M��, Li L. On the mechanical effects of a nanocrystallisa‐tion treatment for ZrO2 oxide films growing on a zirconi‐um alloy [J]. Corrosion Science��, 2013��, 68(3): 263.

[27] Gong W�, Zhang H, Yi Q�, Hang T, Ni X�, Li Z, Wang X. Grain morphology and crystal structure of pre-transi‐tion oxides formed on Zircaloy-4 [J]. Corrosion Sci‐ence�, 2013, 74(9): 323.

[28] Liu W Q��, Li Q�, Zhou B X. The effect of water chemistry on compressive stress at interface of oxide/matrix of Zir‐caloy-4 [J]. Rare Metal Materials And Engineering,2004��, 33(10): 1112.

(劉文慶��, 李強(qiáng)�, 周邦新 . 水化學(xué)對(duì) Zr-4 合金氧化膜/基體界面處壓應(yīng)力的影響 [J]. 稀有金屬材料與工程, 2004��, 33(10): 1112.)

相關(guān)鏈接