引 言

磁控濺射是一種常見的物理氣相沉積方法�����,具有 沉積溫度低�����、沉積速度快、方便多個靶材進行材料合成 等優(yōu)點�����,常用于金屬[1-3]�����、半導體[4-6]�、絕緣體[7-9]等多 種薄膜材料的制備。然而�,在磁控濺射過程中,不同材 料的濺射原子角分布差異很大[10]�����,而且合金材料的一 些參數(shù)不易設(shè)定,因此采用晶振片監(jiān)測沉積薄膜厚度 有很大的局限性�。在實際使用中,通常選擇控制濺射 工藝時間來控制所制備沉積薄膜厚度�����。具體做法是: 在一小段時間內(nèi)濺射沉積某種薄膜�,采用臺階儀測得 厚度值并換算成沉積速率;當制備具體厚度的該材料 薄膜時�����,只需簡單的比例運算�,就可得到沉積該厚度所 需要的時間。

在大量的實驗記錄中發(fā)現(xiàn)�,通過控制濺射工藝間來控制薄膜厚度的方法也存在一定的缺陷。當濺射 靶材為銅�����、鋁�����、鈦、鉻等金屬靶材時�����,沉積薄膜厚度和濺 射工藝時間符合線性規(guī)律�����,采用濺射工藝時間控制沉 積薄膜厚度比較科學�。然而,當靶材為氧化鋅�����、二氧化 硅等導熱差的材料時�����,隨著濺射工藝時間的延長�����,濺射 速率在一定時間后突然增加�,出現(xiàn)“濺射失重”現(xiàn) 象[10]�,讓沉積薄膜厚度變得不再可控。為此,根據(jù)所 用設(shè)備的特點和靶材的實際導熱情況以及濺射時腔內(nèi) 的溫度變化建立數(shù)學模型�,采用Matlab軟件模擬靶材 表面溫度隨濺射工藝時間的變化關(guān)系,闡明氧化鋅�����、二 氧化硅靶材濺射速率突然增加的原因�����。

1�、實驗部分

磁控濺射鍍膜設(shè)備為explore14多靶磁控濺射鍍 膜系統(tǒng),共有3個直徑為3in(1in = 2.54 cm)的水冷 靶槍�,配備2個直流電源和1 個射頻電源。水冷靶槍 的常年溫度約為25 ℃ �����。靶材中心距工件臺中心約為15 cm�,靶平面與工件臺平面的夾角約為45°。選用直 徑3 in的銅�、鋁、氧化鋅和二氧化硅靶材�,靶材純度均 為99 999% ,靶材厚度為5 mm�����。襯底均為4 in 清洗 干凈的單面拋光硅片。所有待沉積薄膜的硅片在放置 于工件臺之前�,貼好十字形聚酰亞胺膠帶,方便后序臺階儀測量薄膜的厚度�����。

1.1 銅靶材濺射

在2個直流靶上分別安裝鉻和銅靶材�。將腔內(nèi)抽 真空到0.1MPa后,對2個靶材預濺射清洗2 min�����。靶 材濺射清洗具體工藝條件為:工作氣壓0.8 pa�����,濺射功 率300 W�。然后�����,對已經(jīng)放置于工件臺上的硅片襯底 濺射沉積薄膜�����。具體做法如下:先在硅片上濺射約10 nm的鉻,增加銅和襯底的黏附性�����。濺射鉻的工藝 條件為:濺射功率300 W�,工作氣壓0.8 pa,濺射工藝 時間40 s�����,工件臺旋轉(zhuǎn)速度10 r/ min�。關(guān)閉鉻靶電源, 打開銅靶電源對襯底進行濺射�����。濺射銅的工藝條件 為:濺射功率300 W�,工作氣壓0.8 pa,濺射工藝時間15 min�����,工件臺旋轉(zhuǎn)速度10 r/ min�����。濺射完畢后,取出 樣品并測量厚度�����。更換為全新的銅靶和待沉積的硅片 樣品�����,重復上述制備銅膜的工藝步驟�,將濺射工藝時間 分別延長為30、45�、60、75�����、90�����、105�����、120 min�����。需要注意 的是�,為了實驗的嚴謹性,每制備一次新樣品都要更換 全新的銅靶材�。在所有濺射過程中,為了防止腔內(nèi)環(huán) 境溫度升高�����,腔壁吸附的水分子釋放出來影響濺射速 率�,采用液氮在分子泵前端的冷阱進行制冷。制冷間 隔為每30 min加注一次液氮�。

1.2 鋁靶材濺

鋁靶材濺射和銅靶材濺射的工藝步驟相同,濺射 前對靶材預濺射清洗2 min�����。鋁靶材的濺射功率為300 W�,工作氣壓為0.8 pa,工件臺旋轉(zhuǎn)速度時間分別為30�����、45、60�����、75�、90、105�、120 min。2 個直流 靶上分別安裝鈦和鋁靶材�����,鈦作為鋁膜的黏附層每次 沉積約10nm�。工藝條件為:濺射功率300 W,工作氣 壓0.8 pa�,濺射工藝時間30 s。每制備一次新樣品后 都要更換全新的鋁靶材

1.3 氧化鋅靶材濺射

氧化鋅靶材安裝在射頻電源靶槍上�。腔內(nèi)抽真空 到0.1 mpa后,對氧化鋅靶材預濺射清洗2 min�����。預濺 射功率為300 W�����,工作氣壓為0.8 pa。在沉積氧化鋅 薄膜之前�,用50 W 的負偏壓功率對襯底預清洗3 min�,增加薄膜和襯底的結(jié)合力。濺射氧化鋅靶材的 工藝條件和濺射銅�����、鋁靶材的工藝條件相同�。每制備 一次新樣品都要更換全新的氧化鋅靶材。后續(xù)的系列 實驗將濺射工藝時間分別設(shè)定為30�����、45�、60、75�、90、 105�����、120 min�����,制備好樣品后測量厚度。

1.4 二氧化硅靶材的濺射

二氧化硅靶材的濺射工藝參數(shù)與步驟和氧化鋅靶 材的完全相同�,實驗細節(jié)不再贅述。

2�����、實驗結(jié)果

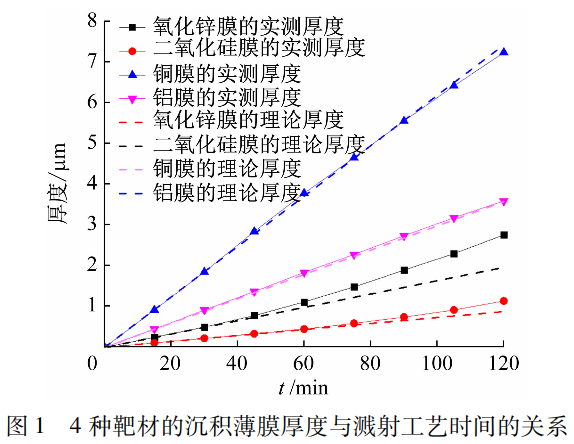

去掉硅片上的聚酰亞胺膠帶�,采用KLA-TencorP7臺階儀多次測量硅片不同位置所制備樣品薄膜的厚 度,求平均值�����。相同濺射功率�、不同濺射工藝時間下沉 積的銅、鋁�、氧化鋅、二氧化硅薄膜具體厚度如表1 和 圖1所示�����。

3�、分析與討論

由實驗測試結(jié)果可知,銅�����、鋁2種金屬的沉積薄膜 厚度和濺射工藝時間幾乎呈線性變化。在濺射工藝時 間40 ~ 80 min區(qū)間內(nèi)�����,銅膜的實際沉積厚度比理論值 略有增加�����。造成這種結(jié)果的原因可能是:隨著銅靶材 的消耗�、刻蝕槽的加深�,更多的磁場力線露出靶 面,對電子的束縛能力更強�����,電子與氬氣碰撞產(chǎn)生更多

的氬離子�,造成濺射產(chǎn)額增加,薄膜的沉積速率略快�����; 當濺射工藝時間超過90 min�����,刻蝕槽的繼續(xù)加深導致 “空心陰極效應”現(xiàn)象的產(chǎn)生,加速銅膜沉積速率的降 低[11]�����。在濺射工藝時間60 ~ 105 min 區(qū)間內(nèi)鋁薄膜 沉積速率略增加�����,在105 ~ 120 min區(qū)間內(nèi)沉積速率略 下降�,這是因為鋁靶的濺射速率比銅靶慢,變化趨勢也 會相應延遲�����。

氧化鋅和二氧化硅薄膜實際沉積厚度在前期與理 論值較吻合�,當濺射工藝時間繼續(xù)增加后,實際厚度逐 漸比理論值偏大�,甚至出現(xiàn)了“濺射失重”的現(xiàn)象。這 可能是由靶材的導熱性能不好�、靶材表面溫度過高所 造成的。根據(jù)所用濺射鍍膜設(shè)備的具體特點和靶材的 導熱情況嘗試建立數(shù)學模型�。

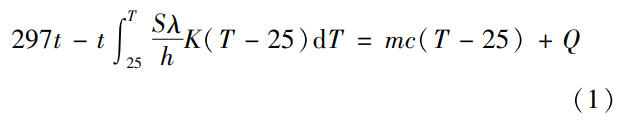

當靶材的濺射功率為300 W時,大約只有1%的 入射離子能量轉(zhuǎn)移到逸出的濺射原子中[12]�。剩下的 能量一部分消耗在靶材的表層�,轉(zhuǎn)化為晶格的熱振動�, 使靶材表面溫度升高;另一部分用于氬氣電離�����,釋放的 熱量以熱輻射的形式對外傳熱�。設(shè)靶材表面溫度為T,當時間為t�����、冷水靶槍的溫度恒定為25 時�����,溫度與 時間的關(guān)系為

其中:S為實際導熱面積�;λ為材料的平均導熱系數(shù)�;h為靶材厚度;K為靶材和靶槍兩界面間的傳熱系數(shù)�����;m為靶材質(zhì)量�;c為靶材比熱容�;Q為濺射時整個腔體吸 收的熱量�。

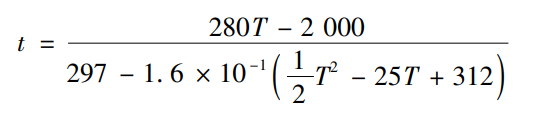

以銅靶材為例,在濺射過程中氬離子轟擊主要集 中在刻蝕槽區(qū)域�,靶材底部的實際導熱面積S約為4 cm2,平均導熱系數(shù)λ約為400 W/(m·K)�,厚度h為5 mm,K約為1 mW/(m2·K)�,m約為0.2kg,c約為0.4 mJ/(kg·℃ )�����,腔體吸收的熱量Q與靶材表面的 溫度存在比例關(guān)系(Q = 200T)�。代入以上數(shù)據(jù),銅靶 材表面溫度與濺射工藝時間的關(guān)系為

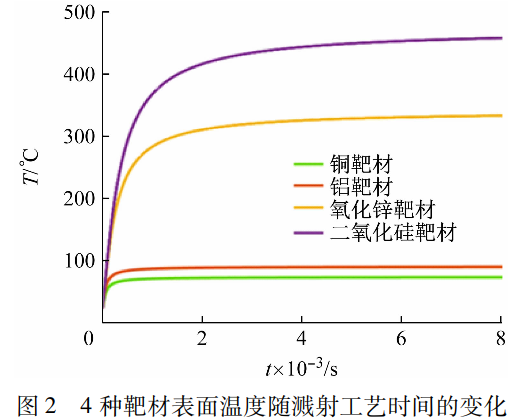

將另外3種材料的平均導熱系數(shù)�����、靶材質(zhì)量�、靶材 比熱容等數(shù)據(jù)代入式(1)后,用Matlab軟件模擬出靶 材表面溫度隨濺射工藝時間的變化�,如圖2所示。

由圖2模擬結(jié)果可知�����,對于銅、鋁2 種靶材�,在濺 射開始時靶材表面溫度迅速升高。隨著靶材表面和水 冷靶槍溫差變大�����,熱量傳輸更加迅速�。由于銅、鋁的導 熱性能良好�,在工藝開始的10 min后,濺射產(chǎn)生和導 走的熱量趨于平衡�,銅靶和鋁靶表面溫度不再升高,分 別約為75 ℃和94 ℃ �����。兩者均沒有達到材料“濺射失 重”的臨界溫度�����,所以在整個實驗中沉積薄膜厚度和 濺射工藝時間幾乎是呈線性變化的�����。

對于氧化鋅和二氧化硅2 種靶材�,由于材料的導 熱性能較差,加上材料溫度的升高�����,因此導熱性能隨之 下降[13]�����。靶材表面的熱量向水冷靶槍傳輸比較困難�����, 靶材表面溫度不斷升高�����。在約345 ℃和472 ℃時�,氧 化鋅和二氧化硅靶材表面溫度趨于穩(wěn)定。靶材表面溫 度的升高造成材料鍵長增加和穩(wěn)定性變差�。當溫度達 到某一臨界值時,氬離子轟擊靶材表面�,更多的原子克 服材料間的鍵能而逸出靶面,因此出現(xiàn)了“濺射失重” 現(xiàn)象�。在相同的工藝條件下,氧化鋅靶材“濺射失重” 現(xiàn)象比二氧化硅靶材出現(xiàn)較早,這可能是由氧化鋅的 鍵能約為270 kJ/ mol�����,而二氧化硅的鍵能約為799kJ/ mol[14]�,氧化鋅靶材中氧和鋅鍵能較低的緣故造成的。

4�����、結(jié)語

在使用磁控濺射鍍膜設(shè)備沉積薄膜時�����,隨著濺射 工藝時間的延長�����,銅�、鋁靶材的濺射速率變化不大,而 氧化鋅�����、二氧化硅等靶材出現(xiàn)突然加速的“濺射失重” 現(xiàn)象�����。由靶材表面溫度與濺射工藝時間的變化關(guān)系可 知�,氧化鋅和二氧化硅導熱性能不良造成靶材表面溫 度比銅、鋁靶材表面溫度高�。靶材表面溫度超出“濺 射失重”的臨界溫度,可能是氧化鋅和二氧化硅靶材 濺射速率突然增加的原因�����。

參考文獻(References):

[1] Tsekou A�,Martinho F,Miakota D�,et al. The effect of soft-annealing on sputtered Cu2 ZnSnS4 thin-film solar cells[J]. Applied Physics A,2022�,128:970.

[2] Li Y,Wang Q. Composition control and selective infrared radiative properties of copper alloy oxides by DC reactive sputtering[J]. Journal of Physics:Conference Series�����,2022�����,2248:012008.

[3] Lin X�����,Zhang Y,Zhu Z�����,et al. Radio frequency sputtered films of copper-doped zinc telluride [J]. Chemical Physics Letters�����,2021�, 767:138358.

[4] Augustin A,Udupa K R�,Bhat K U. Characterization of DC magnetron sputtered copper thin film on aluminum touch surface[J]. Transactions of the Indian Institute of Metals,2019�����,72 (6 ): 1683-1685.

[5] Ylldlrlm C�,Kaar E,K-sac-k ?�,et al. Investigating mechanical properties of B4C films produced by magnetron sputtering PVD[J]. Solid State Sciences,2023�,146:107336.

[6] 付學成,烏李瑛�����,權(quán)雪玲�,等. Mg和V2O5 共濺射制備+ 4價釩的 氧化物薄膜[J].紅外技術(shù),2022�,44(1):79-84.

[7] 焦宇澤,杜欣欣. CdTe薄膜射頻磁控濺射法制備研究[J].光源 與照明�,2023(8):57-59.

[8] 許 飛,朱江轉(zhuǎn)�����,陸 慧�,等.射頻反應磁控濺射生長ZAO薄膜 的光電性質(zhì)[J].實驗室研究與探索,2019�����,38(11):46-50.

[9] 郝蘭眾�,劉云杰,張亞萍�����,等.金屬Pd摻雜對MoS2 / Si異質(zhì)薄膜 微結(jié)構(gòu)和光伏性能的影響[J].實驗室研究與探索�,2017�����,36(6): 13-17.

[10] 張以忱.真空鍍膜技術(shù)[M].北京:冶金工業(yè)出版社�����,2009.

[11] 鄭澤林�����,付學成�,王 英�,等.鋁濺射沉積速率與刻蝕槽深度變化 關(guān)系研究[J].真空科學與技術(shù)學報,2018�����,38(7):610-614.

[12] 石玉龍�,閆鳳英.薄膜技術(shù)與薄膜材料[M].北京:化學工業(yè)出版 社,2015.

[13] 黃 昆.固體物理學[M].北京:高等教育出版社�,2002.

[14] 夏玉宇. 化學實驗室手冊[M]. 2 版. 北京:化學工業(yè)出版 社,2015.

相關(guān)鏈接