引言

鈦及鈦合金具有較高的比強(qiáng)度、優(yōu)良的耐腐蝕性和耐熱性等特點(diǎn)���,廣泛應(yīng)用于航空航天�����、艦船工程�、化工機(jī)械和醫(yī)療衛(wèi)生等領(lǐng)域[1]�。室溫下,工業(yè)純鈦為滑移系較少�、對(duì)稱性較差的密排六方結(jié)構(gòu),因此在變形過(guò)程中極易形成強(qiáng)烈的基面織構(gòu)[2?3]��。

鈦及鈦合金經(jīng)加工后出現(xiàn)加工硬化,導(dǎo)致強(qiáng)度升高����,塑性下降,對(duì)材料的后續(xù)機(jī)械加工造成了困難�,因此在進(jìn)一步加工前需對(duì)其進(jìn)行退火處理,使材料軟化��。熱處理是工業(yè)控制改變金屬材料組織�、結(jié)構(gòu)和性能的重要手段[4?5]。朱知壽等[6]研究了不同軋制工藝和退火工藝對(duì)工業(yè)純鈦板織構(gòu)的影響��,結(jié)果表明�,冷軋后的板材在退火后形成的退火織構(gòu)為棱錐型織構(gòu);板材在熱軋后換向進(jìn)行單向冷軋����,再進(jìn)行退火之后純鈦的織構(gòu)強(qiáng)度略有降低。徐國(guó)富[7]系統(tǒng)地研究了冷軋純鈦的退火再結(jié)晶行為����,發(fā)現(xiàn)晶粒長(zhǎng)大過(guò)程的前期織構(gòu)變化非常顯著,但隨著晶粒的長(zhǎng)大和退火時(shí)間的延長(zhǎng)�,織構(gòu)變化越來(lái)越緩慢。

目前���,國(guó)內(nèi)外科研人員對(duì)金屬材料再結(jié)晶退火行為研究較多��,但有關(guān)冷軋過(guò)程中的中間退火工藝對(duì)冷軋純鈦板的組織及織構(gòu)影響的研究較少�����,其微觀組織與織構(gòu)演變的相互關(guān)系以及織構(gòu)對(duì)各向異性的影響規(guī)律還需要進(jìn)一步系統(tǒng)研究�����。筆者從鈦箔材的中間板材取樣開(kāi)展退火工藝試驗(yàn)����,研究了不同中間退火工藝對(duì)純鈦板微觀組織及織構(gòu)的影響��,為鈦箔材在工業(yè)化生產(chǎn)中的退火工藝提供了參考依據(jù)�。

1、試驗(yàn)材料與方法

為研究不同中間退火溫度對(duì)冷軋純鈦板微觀組織及織構(gòu)的影響��,選取中間軋程的厚度為0.6mm的純鈦板作為試驗(yàn)材料����,利用電火花線切割設(shè)備將樣品加工為10mm×8mm×5mm塊體,并進(jìn)行等時(shí)差溫退火(650���、700�、750℃/1h),接著冷軋至0.25mm���,再經(jīng)700℃/1h成品退火�。隨后將各流程的樣品用熱鑲嵌機(jī)鑲嵌����,利用司特爾自動(dòng)磨拋機(jī)將鑲嵌好的樣品橫向(TD)×軋向(RD)面拋光至鏡面,隨后利用二氧化硅懸浮液振動(dòng)拋光1h��,得到電子背散射衍射(EBSD)檢測(cè)所需的樣品���。采用JEOL7900F場(chǎng)發(fā)射掃描電子顯微鏡上EBSD探頭進(jìn)行樣品晶體取向分析��,測(cè)試軟件為AZtec����,電鏡參數(shù)設(shè)置為加速電壓20kV�,工作距離15~17mm,掃描步長(zhǎng)0.7μm���。試驗(yàn)結(jié)果標(biāo)定率大于85%���。

2��、試驗(yàn)結(jié)果與分析

2.1中間退火工藝對(duì)0.6mm冷軋純鈦板微觀組織演變的影響

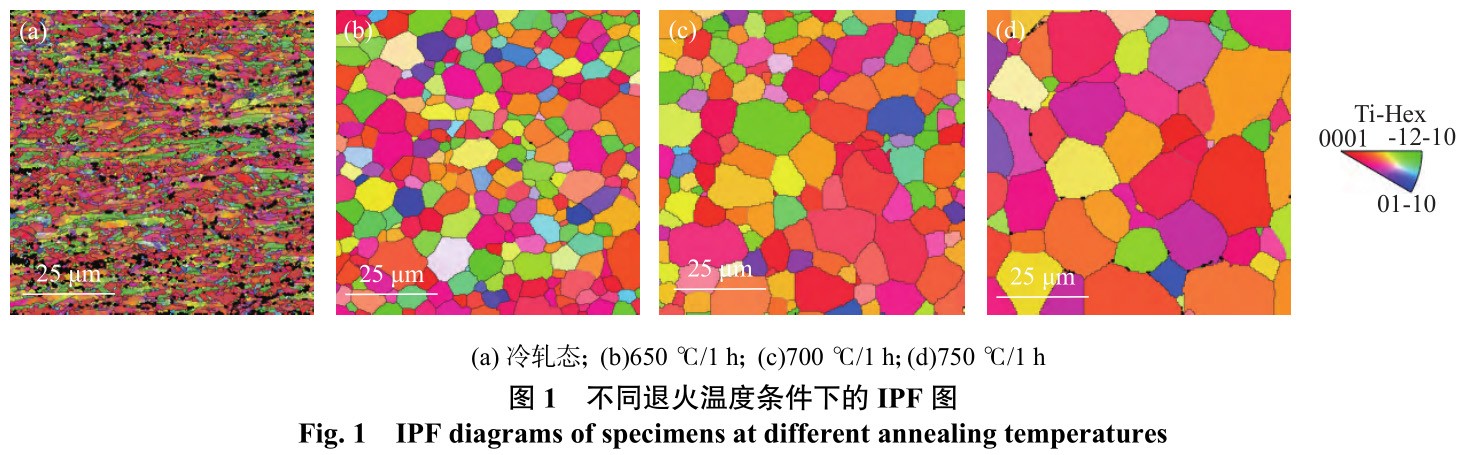

圖1為經(jīng)不同中間退火溫度退火前后的取向成像(IPF)圖���,IPF圖中的晶粒顏色差異代表晶粒取向不同�,顏色單一或者多樣化代表了各晶粒的取向差異大小。經(jīng)冷軋后的純鈦板組織由破碎的小晶粒和被拉長(zhǎng)的難變形大晶粒組成���,顏色呈多樣性分布��,如圖1(a)所示��;經(jīng)650℃退火1h后�,變形組織完全消失���,由等軸均勻的再結(jié)晶組織組成����,所示晶粒取向分布與冷軋態(tài)相似��,如圖1(b)所示�����;當(dāng)退火溫度升高至700℃時(shí),再結(jié)晶晶粒進(jìn)一步長(zhǎng)大���,晶粒位向顏色分布趨于<11-20>及<0001>的取向��,如圖1(c)所示���;當(dāng)退火溫度為750℃時(shí),再結(jié)晶晶粒進(jìn)一步長(zhǎng)大�����,這是因?yàn)橥嘶饻囟壬?�,再結(jié)晶驅(qū)動(dòng)力增強(qiáng)��,原子振動(dòng)和擴(kuò)散能力增強(qiáng)���,晶界遷移速度增加��,形核孕育期縮短�,再結(jié)晶速度提高,如圖1(d)所示�����。

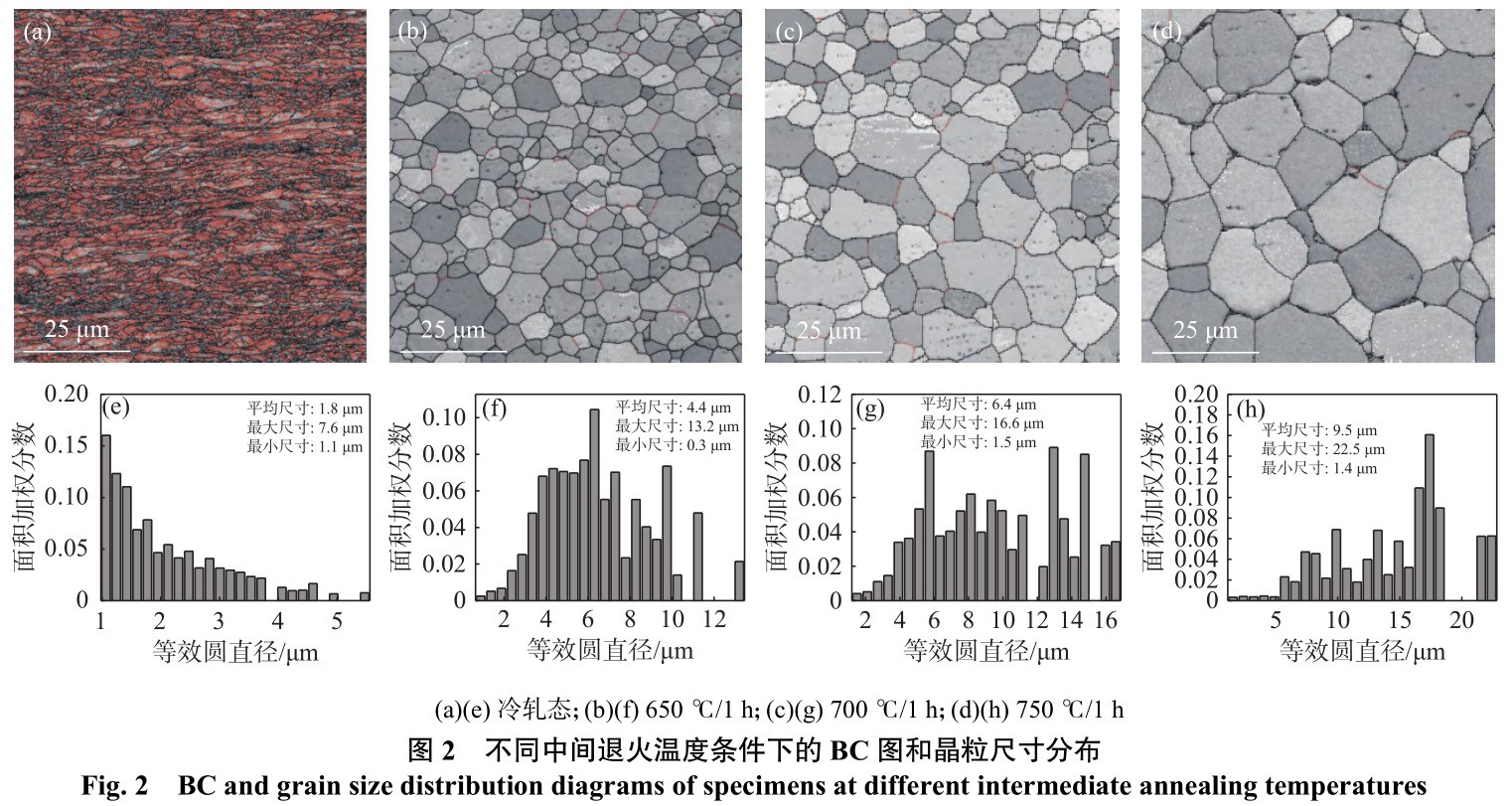

圖2為經(jīng)不同中間退火溫度退火前后的帶襯度(BC)圖及晶粒尺寸分布圖��,紅線代表小角度晶界(2°~15°)�����,黑線為大角度晶界(>15°)�����。冷軋純鈦板受到大量擠壓變形時(shí)�,產(chǎn)生大量小角度晶界�,使得變形純鈦板內(nèi)殘留一定的儲(chǔ)存能,成為退火再結(jié)晶的驅(qū)動(dòng)力��,此時(shí)平均晶粒尺寸為1.8μm��,最大晶粒等效圓直徑為7.6μm����,如圖2(a)(e)所示;經(jīng)650℃退火后,純鈦板發(fā)生完全再結(jié)晶����,小角度晶界基本消失,呈等軸細(xì)小的再結(jié)晶組織�����,平均晶粒尺寸為4.4μm����,最大晶粒尺寸為13.2μm,如圖2(b)(f)所示�;退火溫度為700℃時(shí),再結(jié)晶驅(qū)動(dòng)力提高�,平均再結(jié)晶晶粒增大至6.4μm,最大晶粒長(zhǎng)大至16.6μm�,如圖2(c)(g)所示;退火溫度為750℃時(shí)����,平均晶粒尺寸長(zhǎng)大至9.5μm,最大晶粒尺寸為22.5μm�,如圖2(d)(h)所示。此外�,隨著退火溫度的升高,再結(jié)晶越充分,晶粒的襯度由暗逐漸變亮�,殘余應(yīng)力明顯減少,形成無(wú)畸變的均勻再結(jié)晶組織����。

圖3為Channel5軟件計(jì)算得到的退火前后純鈦板核平均取向錯(cuò)位(KernelAverageMisorienta-tion,KAM)圖�。從圖(a)可看出退火前冷軋純鈦板因嚴(yán)重的塑性變形在晶界及晶粒內(nèi)部呈黃色,而退火后因發(fā)生再結(jié)晶消耗了內(nèi)部晶體缺陷��,整個(gè)圖片基本呈藍(lán)色�,僅在晶界處還殘留極小部分黃色區(qū)域。

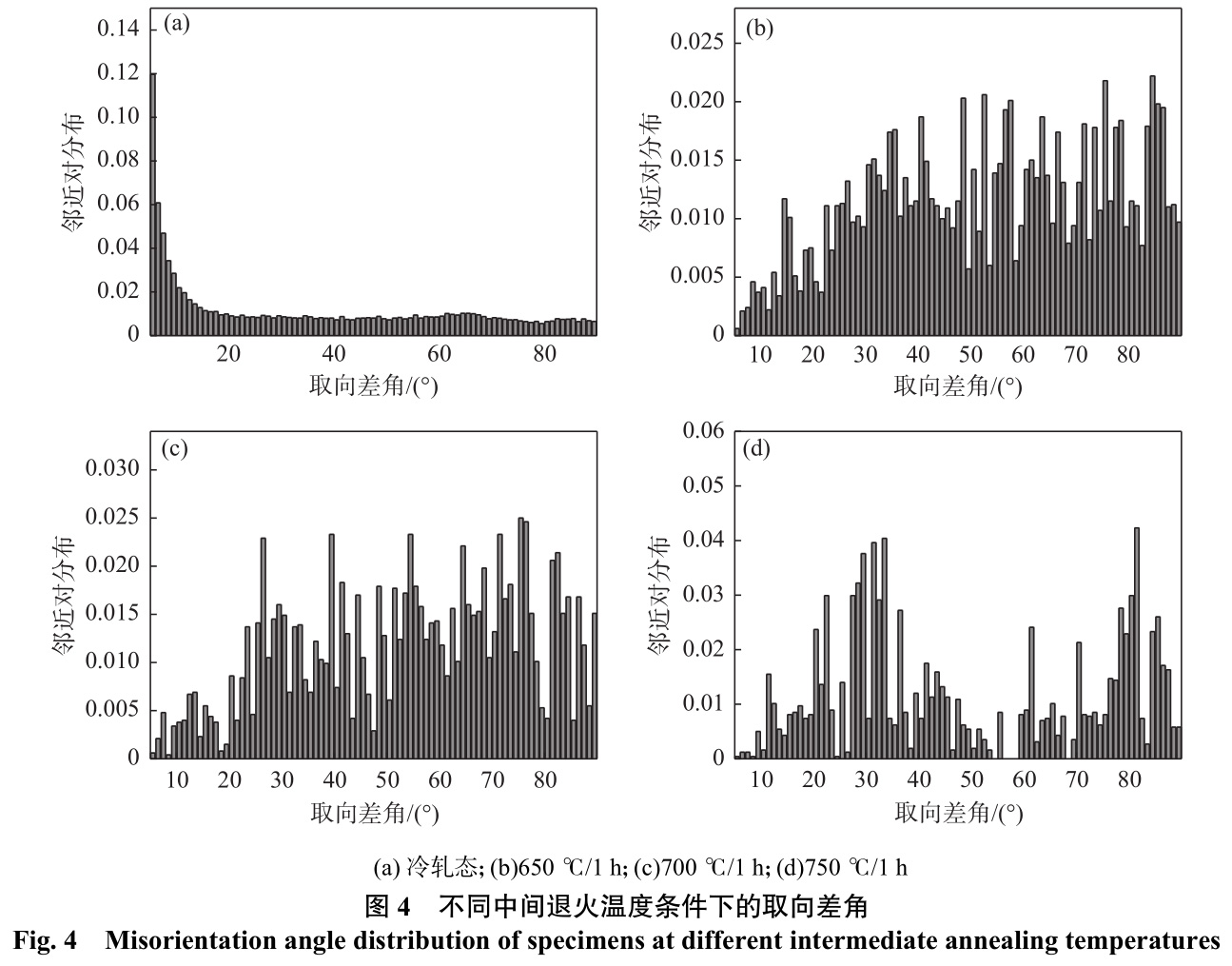

圖4為不同中間退火溫度條件下的取向差角圖��,冷軋純鈦板在64.4°及85°左右出現(xiàn)明顯的峰值��,分別對(duì)應(yīng){11-22}壓縮孿晶及{11-12}拉伸孿晶�����,在其他文獻(xiàn)中也出現(xiàn)同種現(xiàn)象[8?9]���。中間退火溫度為650℃時(shí),峰值消失����,呈均勻分布����;隨著中間退火溫度升高至700℃��,整體呈均勻分布����,但在30°左右出現(xiàn)一個(gè)弱小的峰值;繼續(xù)升高中間退火溫度至750℃時(shí)��,在20°~30°和70°~80°左右出現(xiàn)兩個(gè)明顯的峰值��。該現(xiàn)象曾在文獻(xiàn)中報(bào)道過(guò)�����,Bozzolo[10]認(rèn)為第一個(gè)峰值的出現(xiàn)和晶粒粗化有關(guān)�����,第二個(gè)峰和冷軋過(guò)程中晶粒間的取向向TD方向傾轉(zhuǎn)有關(guān)��。

2.2中間退火工藝對(duì)0.25mm純鈦板微觀組織演變的影響

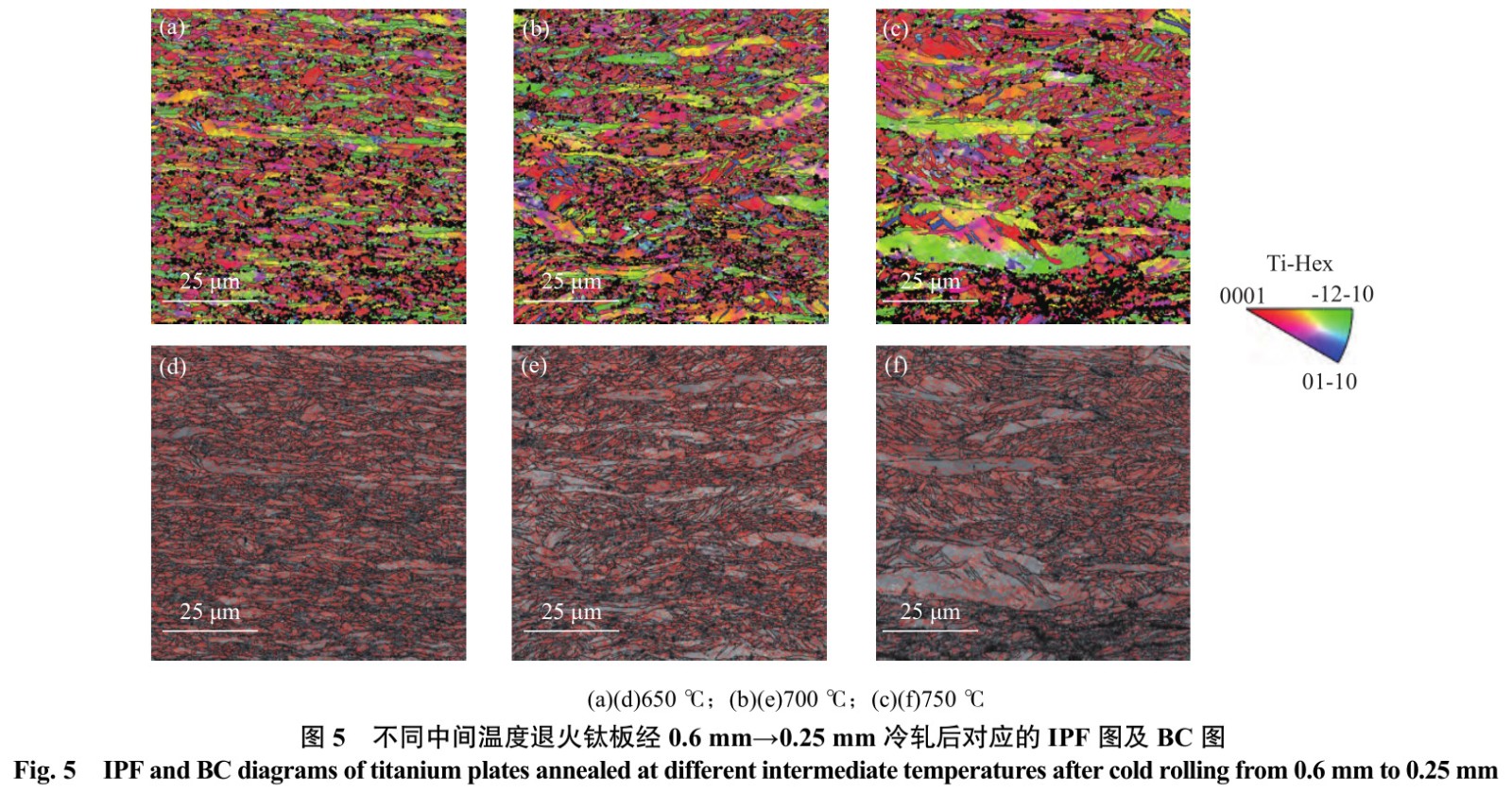

為進(jìn)一步了解不同中間退火溫度對(duì)后續(xù)軋制工藝純鈦板微觀組織演變的影響����,對(duì)經(jīng)不同退火溫度的純鈦板進(jìn)行冷軋��,厚度由0.6mm冷軋至0.25mm����。

圖5為不同中間溫度退火鈦板經(jīng)0.6mm→0.25mm冷軋后對(duì)應(yīng)的IPF圖及BC圖����。由圖5(a)~(c)可知,經(jīng)等變形量冷軋后�,IPF圖顏色呈多樣性分布,所有的等軸晶粒均沿著軋向破碎變形�,并在一些晶粒內(nèi)部產(chǎn)生了許多細(xì)長(zhǎng)的孿晶組織,說(shuō)明在變形過(guò)程中孿生系統(tǒng)啟動(dòng)�����。此外����,經(jīng)650℃退火冷軋后的組織明顯更加均勻�����,而隨著退火溫度的升高,再結(jié)晶晶粒長(zhǎng)大以及均勻性變差�,變形協(xié)調(diào)性變差,使得組織中存在難變形的大晶粒�����。圖5(d)~(f)分別對(duì)應(yīng)了不同溫度對(duì)應(yīng)的帶襯度圖�����,由于經(jīng)歷了大變形����,均產(chǎn)生了大量小角度晶界。此外����,可以看到大部分晶粒襯度較暗,只有部分難變形的大晶粒內(nèi)部襯度較亮�,為了協(xié)調(diào)變形,大晶粒內(nèi)部還產(chǎn)生了孿晶�����。

圖6為經(jīng)不同中間溫度退火后純鈦板冷軋至0.25mm再經(jīng)700℃/1h退火后得到的微觀組織�。

可以看到0.25mm冷軋純鈦板退火后均發(fā)生完全再結(jié)晶��,變形組織消失�,由等軸的再結(jié)晶組織組成����。在取向成像圖中,許多晶粒內(nèi)部有細(xì)小的針狀組織未被標(biāo)定�,這是因?yàn)閷\晶組織太過(guò)細(xì)小而未被識(shí)別。此外��,圖(a)(c)中晶粒主要呈綠色和紅色��,而圖(b)中還有許多藍(lán)色的晶粒����,說(shuō)明經(jīng)700℃中間退火后晶粒取向更加隨機(jī)。由(d)~(f)圖可知�����,對(duì)應(yīng)中間退火溫度為650℃的晶粒較小�����,存在細(xì)小的再結(jié)晶晶核����;700℃對(duì)應(yīng)的再結(jié)晶組織更加均勻,襯度變亮��,殘余應(yīng)力減?�?;而750℃對(duì)應(yīng)的組織較大,在晶界處存在再結(jié)晶晶核�,組織不均勻。

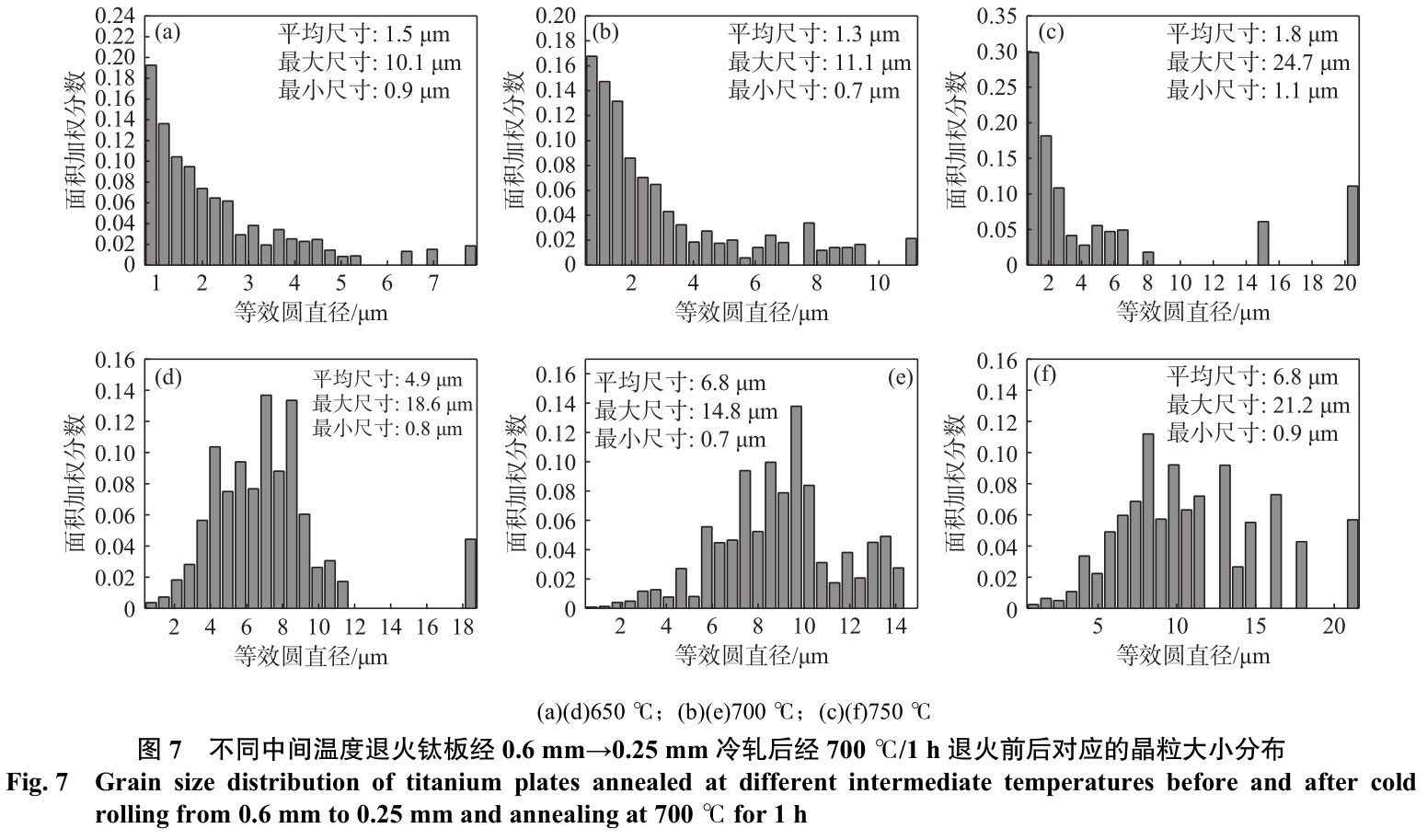

圖7為經(jīng)中間退火后鈦板冷軋前后對(duì)應(yīng)的晶粒大小分布圖����。由圖可知,經(jīng)冷軋后�����,中間退火溫度越高��,冷軋后最大晶粒尺寸逐漸增加�����,分別對(duì)應(yīng)10.1�、11.1μm及24.7μm����。這是因?yàn)橹虚g退火溫度越高�,再結(jié)晶晶粒越大,變形過(guò)程中存在更多的大變形晶粒���。而經(jīng)700℃/1h退火后所對(duì)應(yīng)的最大晶粒尺寸分別為18.6�����、14.8μm�����、21.2μm�����,這和上述組織圖相符��。此外��,中間退火溫度為700℃時(shí)����,退火前對(duì)應(yīng)平均晶粒尺寸最小,說(shuō)明該條件下變形更加均勻�����,退火后平均晶粒尺寸為6.8μm����,晶粒尺寸分布更加均勻����。

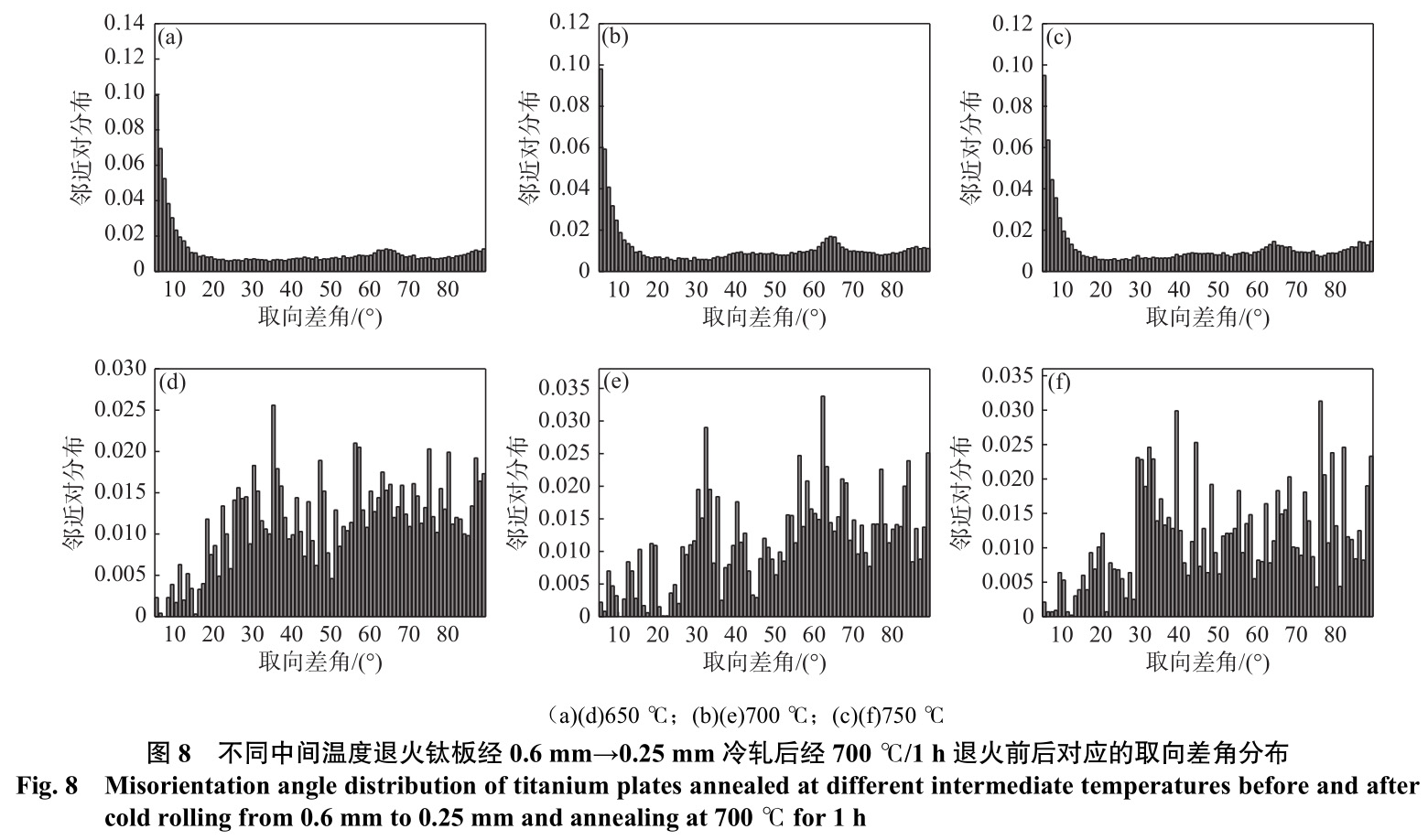

圖8為經(jīng)中間退火后鈦板冷軋前后對(duì)應(yīng)的取向差角分布圖。退火前的冷軋鈦板對(duì)應(yīng)的取向差角分布如圖8(a)~(c)所示����,在41°、64.4°及85°左右出現(xiàn)明顯的峰值�,中間退火為700℃時(shí)冷軋后呈現(xiàn)的峰值越明顯,分別對(duì)應(yīng){10-12}-{11-22}多重孿晶���,{11-22}壓縮孿晶及{10-12}拉伸孿晶����,即變形過(guò)程中,該合金的孿生系統(tǒng)啟動(dòng)����。這是由于密排六方金屬在變形過(guò)程中位錯(cuò)與孿晶產(chǎn)生交互作用,從而導(dǎo)致在晶界及孿晶界處出現(xiàn)位錯(cuò)堆積及應(yīng)力集中�,產(chǎn)生大量的亞晶界。如圖8(d)~(f)所示����,經(jīng)退火后峰值明顯減弱,取向分布更加均勻�����。

2.3中間退火工藝對(duì)鈦合金板材織構(gòu)演變的影響

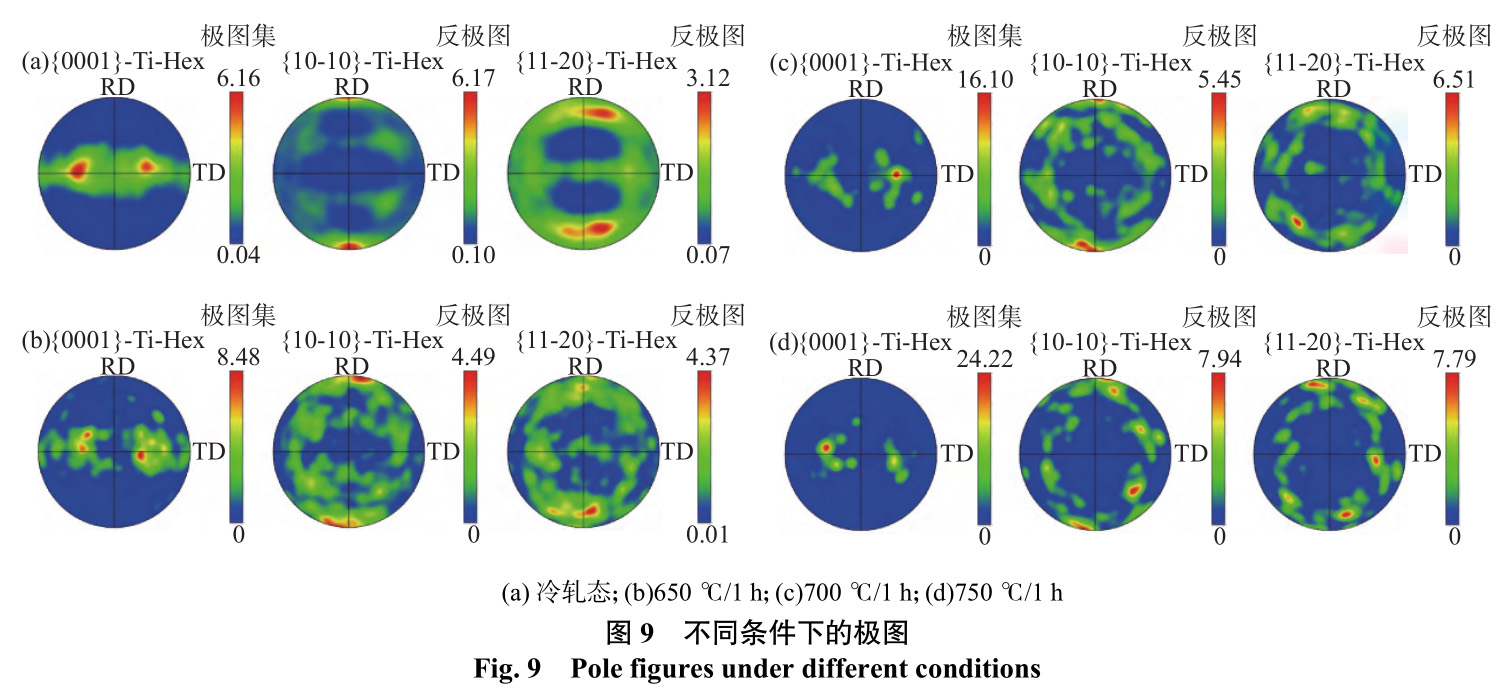

純鈦板經(jīng)變形后�����,晶粒發(fā)生大幅度扭轉(zhuǎn)�����,最終各晶粒往往會(huì)使晶粒取向聚集在某一或某些取向附近���,從而形成織構(gòu)���。圖9是厚度為0.6mm的冷軋鈦板及退火后的{0001}��、{10-10}及{11-20}極圖�����。由圖可知冷軋態(tài)鈦板在基面上形成了基面ND織構(gòu)���、基面TD織構(gòu)及較強(qiáng)的基面雙峰織構(gòu)��,織構(gòu)強(qiáng)度為6.16��,還存在一定含量的<10-10>//RD織構(gòu)及<11-20>織構(gòu)�。當(dāng)中間退火溫度為650℃時(shí),與冷軋織構(gòu)相比�����,基面ND織構(gòu)消失�,主要由基面雙峰織構(gòu)及少量基面TD織構(gòu)組成,基面織構(gòu)強(qiáng)度由6.16增大至8.48��。<10-10>//RD織構(gòu)強(qiáng)度由6.17降低至4.49����,<11-20>織構(gòu)強(qiáng)度由3.12增高至4.37�。退火溫度為700℃時(shí)�����,基面ND織構(gòu)及TD織構(gòu)均消失����,由典型的基面雙峰織構(gòu)組成,織構(gòu)強(qiáng)度增加至16.10��。<10-10>//RD織構(gòu)強(qiáng)度增加至5.45�����,<11-20>織構(gòu)強(qiáng)度增強(qiáng)至6.51���。退火溫度為750℃時(shí)��,織構(gòu)類型不變�,{0001}面上織構(gòu)強(qiáng)度繼續(xù)增加至24.22��,{10-10}及{11-20}面上出現(xiàn)其他類型織構(gòu)�����,且織構(gòu)強(qiáng)度與700℃相比均有所提高。

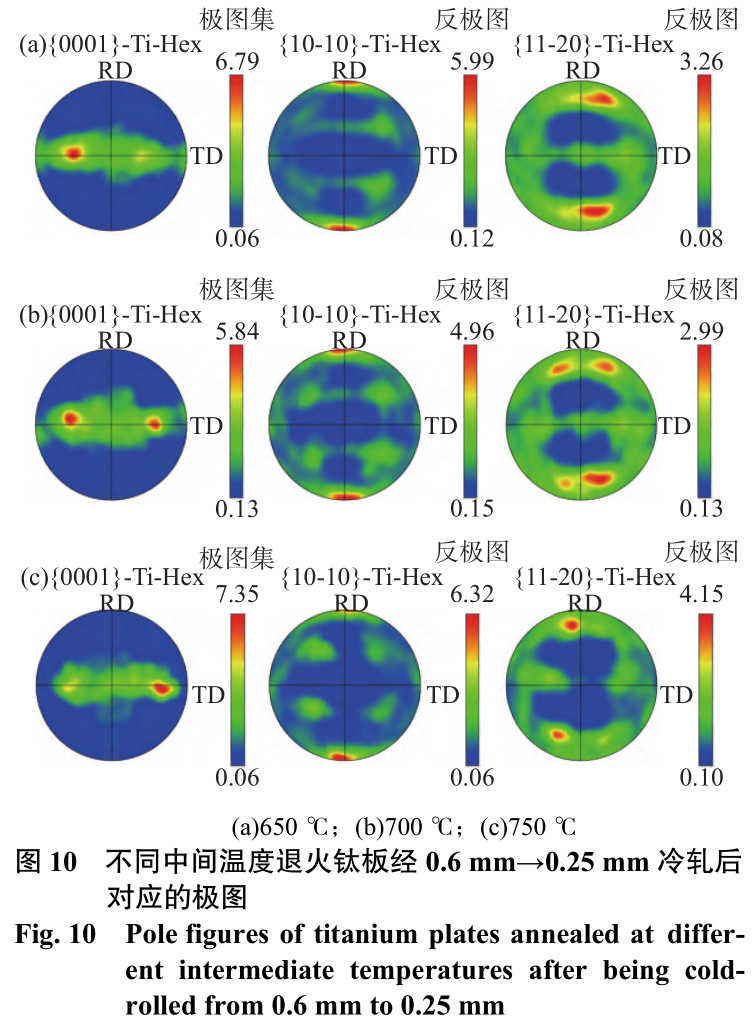

圖10為不同中間溫度退火鈦板經(jīng)0.6mm→0.25mm冷軋后對(duì)應(yīng)的極圖�����。冷軋后{0001}面上不再是分裂的基面雙峰織構(gòu)�����。650℃及700℃退火板材等變形量冷軋后�,基面ND織構(gòu)�、織構(gòu)強(qiáng)度最強(qiáng)的基面雙峰織構(gòu)及基面TD織構(gòu)出現(xiàn),織構(gòu)強(qiáng)度減弱��,分別為6.79和5.84�;750℃退火板材冷軋后,由基面ND織構(gòu)和基面雙峰織構(gòu)組成����,織構(gòu)強(qiáng)度降低至7.35。而對(duì)于{10-10}面上的極圖分布�����,織構(gòu)類型為典型的<10-10>織構(gòu),織構(gòu)強(qiáng)度分別對(duì)應(yīng)5.99�����、4.96及6.32�����。{11-20}面上為典型的<11-20>織構(gòu)�����,織構(gòu)強(qiáng)度減弱��,分別對(duì)應(yīng)3.26�、2.99及4.15。相比之下��,中間退火為700℃的試樣經(jīng)冷軋后對(duì)應(yīng)的織構(gòu)強(qiáng)度最弱�����。

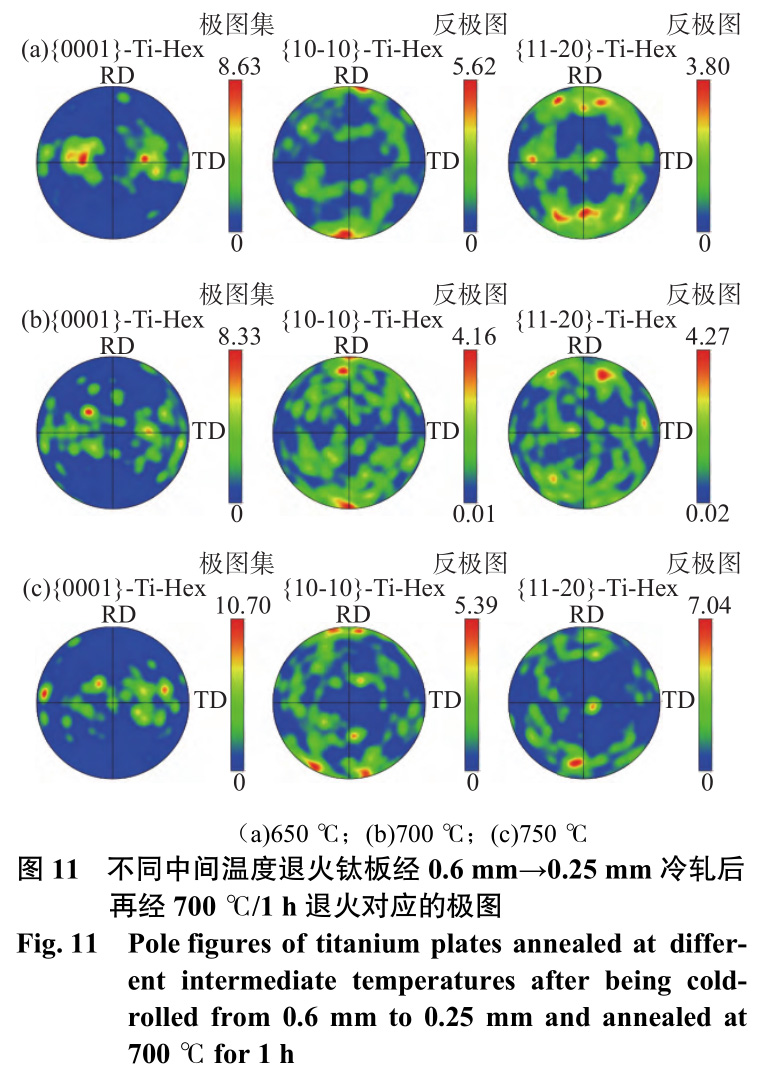

圖11為不同中間溫度退火鈦板經(jīng)0.6mm→0.25mm冷軋后再經(jīng)700℃/1h退火后對(duì)應(yīng)的極圖�����。退火后,{0001}面上的基面ND織構(gòu)消失�,形成了分裂的基面雙峰織構(gòu),并在基面上形成了許多分散的基面彌散織構(gòu)�����,織構(gòu)強(qiáng)度增強(qiáng)�����,分別增強(qiáng)至8.63����、8.33及10.07。{10-10}面除<10-10>織構(gòu)外����,還在整個(gè)面上形成了許多分散的織構(gòu)����,織構(gòu)強(qiáng)度減弱,分別為5.62����、4.16和5.39���。{11-20}面上除了<11-20>織構(gòu)外,在該面上還出現(xiàn)許多織構(gòu)強(qiáng)度較高的織構(gòu)成分����,織構(gòu)強(qiáng)度增強(qiáng)至3.80、4.27和7.04���。因此可知�����,經(jīng)退火后����,鈦板的織構(gòu)組分發(fā)生改變�����,在三個(gè)面上形成了許多分散的織構(gòu)����,{0001}及{11-20}面上的織構(gòu)強(qiáng)度增強(qiáng),而{10-10}面上的織構(gòu)強(qiáng)度減弱。值得注意的是700℃對(duì)應(yīng)的三個(gè)極圖上的織構(gòu)分散類型最多���,織構(gòu)強(qiáng)度整體較弱���,取向分布更加隨機(jī)。

3���、結(jié)論

1)鈦合金板材經(jīng)冷軋后��,小角度晶界劇增����,組織由破碎的小晶粒和被拉長(zhǎng)的難變形大晶粒組成�����,{11-22}壓縮孿晶及{10-12}拉伸孿晶被激活����;退火后,孿晶基本消失�,由等軸無(wú)畸變的再結(jié)晶晶粒組成��。

2)對(duì)不同中間退火工藝條件下的組織演變進(jìn)行對(duì)比發(fā)現(xiàn)����,中間退火溫度為700℃時(shí)����,終態(tài)組織取向呈多樣性分布�,平均晶粒尺寸越小,分布越均勻���。

3)對(duì)不同中間退火工藝條件下的織構(gòu)演變進(jìn)行對(duì)比發(fā)現(xiàn)��,退火后冷軋基面ND織構(gòu)消失��,形成分裂的基面雙峰織構(gòu)�,{0001}及{11-20}面上織構(gòu)強(qiáng)度提高��,織構(gòu)變得分散�,形成較多基面彌散織構(gòu)。值得注意的是���,中間退火為700℃時(shí)�,在整個(gè)過(guò)程中����,織構(gòu)強(qiáng)度較其他兩種工藝較弱�����。

參考文獻(xiàn)

[1]Roodposhti P S, Sarkar N F A, Murty K L, et al. Microstructural approach to equal channel angular processing of commercially pure titanium — A review[J]. Transactions of Nonferrous Metals Society of China, 2015�����,25(5):1353-1366.

[2] Nixon M, Cazacu O, Lebensohn R. Anisotropic response of high-purity α-titanium: Experimental characterization and constitutive modeling[J]. International Journal of Plasticity, 2010����,26:516-532.

[3] Huang Xinsheng, Suzuki K, Chino Y. Improvement of stretch formability of pure titanium sheet by differential speed rolling[J]. Scripta Materialia, 2010��,63:473-476.

[4] Krishna Chenna S, Srinath J, Abhay K J. Effect of heat treatment on microstructure and mechanical properties of 12Cr-10Ni-0.25Ti-0.7Mo stainless steel[J]. Metallography, Microstructure and Analysis, 2013, 2: 234-241.

[5] Wang Wei, Zhao Wengui, Qu Jinbo. Effect of heat treatment on microstructure and mechanical properties of 2.25Cr-1Mo steel[J]. Steel Research International, 2013�,84(2):178-183.

[6] Zhu Zhishou, Gu Jialin, Chen Nanping. The effect of cold rolling deformation on the formation of recrystallization texture in titanium sheets[J]. Materials Science and Technology, 1995, 3 (2): 49-52.

(朱知壽, 顧家琳, 陳南平. 冷軋形變量對(duì)鈦板材再結(jié)晶織構(gòu)形成的影響 [J]. 材料科學(xué)與工藝, 1995,3(2): 49-52.)

[7] Xu Guofu, Cui Xuemin, Peng Xiaoyan, et al. Annealing recrystallization behavior of cold rolled industrial pure titanium[J].Rare Metal Materials and Engineering, 2013�,42(11):2263-2268.

(徐國(guó)富, 崔學(xué)敏, 彭小燕, 等. 冷軋工業(yè)純鈦的退火再結(jié)晶行為 [J]. 稀有金屬材料與工程, 2013��,42(11):2263-2268.)

[8] Bozzolo N, Chan L, Rollett A D. Misorientations induced by deformation twinning in titanium[J]. Joural of Applied Crystallography,2010, 43: 596–602.

[9] Chun Y B, Yu S H, Semiatin S L, et al. Effect of deformation twinning on microstructure and texture evolution during cold rolling of CP-titanium[J]. Material Science and Engineering: A, 2005����,398(1-2):209-219.

[10] Bozzolo N, Dewobroto N, Grosdidier T, et al. Texture evolution during grain growth in recrystallized commercially pure titanium[J]. Material Science and Engineering: A, 2005,398(1-2):346-355.

相關(guān)鏈接