自20世紀(jì)50年代海綿鈦工業(yè)化生產(chǎn)以來,鈦?zhàn)鳛榻Y(jié)構(gòu)金屬開始廣泛應(yīng)用于各個(gè)領(lǐng)域���。盡管鈦的應(yīng)用歷史僅約70年,但其擁有卓越的比強(qiáng)度、耐蝕性�、耐熱性、抗彈性能和焊接強(qiáng)度等特性,在航空航天�、醫(yī)療、武器裝備�、能源化工和汽車等行業(yè)中展現(xiàn)出廣泛的應(yīng)用潛力[1-8]。在生物醫(yī)用金屬材料領(lǐng)域,鈦合金與不銹鋼�、鈷基合金并列為主要材料。鈦合金之所以在醫(yī)療領(lǐng)域受到青睞,歸功于其較低的相對(duì)密度和彈性模量���、較高的比強(qiáng)度��、優(yōu)異的耐蝕性和耐疲勞性以及良好的生物相容性[11-16]��。

醫(yī)用鈦合金研發(fā)���、試制和應(yīng)用發(fā)展至今,純鈦和Ti-6Al-4V(國內(nèi)對(duì)應(yīng)牌號(hào)TC4)系列鈦合金仍是國際上產(chǎn)銷量最大、應(yīng)用最廣的醫(yī)用主體材料,其銷售額約占整個(gè)醫(yī)用鈦合金市場(chǎng)的80%以上���。國際上已有醫(yī)用鈦合金材料技術(shù)標(biāo)準(zhǔn)主要有ISO國際標(biāo)準(zhǔn)�、美國標(biāo)準(zhǔn)��、中國標(biāo)準(zhǔn),這些標(biāo)準(zhǔn)主要是針對(duì)生物醫(yī)用材料的�。目前,國際上尚無專門針對(duì)手術(shù)器械類的技術(shù)標(biāo)準(zhǔn),而現(xiàn)有的通用國標(biāo)GB/T13810、ASTMF67和ASTMF136給出的低間隙TC4ELI鈦合金產(chǎn)品技術(shù)指標(biāo)為:抗拉強(qiáng)度Rm≥860MPa�、屈服強(qiáng)度Rp0.2≥795MPa。然而,這些指標(biāo)與本論文所需研制的材料經(jīng)濟(jì)技術(shù)指標(biāo)(抗拉強(qiáng)度Rm≥960MPa��、屈服強(qiáng)度Rp0.2≥850MPa)存在明顯差距��。此外,國內(nèi)研制的產(chǎn)品在加工成同型號(hào)手術(shù)類器械后,在使用水壓振動(dòng)測(cè)試評(píng)估時(shí),基本上完全失效,更有無法起振的情況存在���。

目前,產(chǎn)品同期基本上100%依賴進(jìn)口,采購價(jià)格相對(duì)于國內(nèi)高出1.5~2倍�。因此,借助高端醫(yī)療裝備及其材料國產(chǎn)化的需求,開展高技術(shù)含量要求的鈦合金產(chǎn)品研發(fā),介入國外壟斷的高端醫(yī)療用行業(yè),實(shí)現(xiàn)材料國產(chǎn)化顯得尤為必要���。為了獲得產(chǎn)業(yè)化穩(wěn)定制造高強(qiáng)度�、高塑性的手術(shù)器械用TC4ELI鈦合金絲材的制備工藝路徑及其參數(shù)調(diào)控窗口,從而制備出滿足應(yīng)用性能和臨床試驗(yàn)標(biāo)準(zhǔn)需求的產(chǎn)品,本文主要開展合金冶煉��、鍛造及熱軋變形工藝���、熱處理工藝等研究�。

1、實(shí)驗(yàn)材料及方法

實(shí)驗(yàn)采用3次真空自耗電弧爐熔煉φ580mm的TC4ELI鈦合金工業(yè)生產(chǎn)的鑄錠��。在鑄錠的頭�、中��、尾處取屑狀樣進(jìn)行主元素標(biāo)定,端部取環(huán)狀樣品進(jìn)行氣體元素檢測(cè)��。鑄錠經(jīng)Tβ相變點(diǎn)以上100~150℃開坯鍛造,在Tβ相變點(diǎn)以下30~50℃徑鍛成圓坯,隨后在兩相區(qū)熱軋至φ10~φ12mm絲坯盤圓,最后拉拔成φ5.0~φ6.0mm的黑皮絲材制品�����。

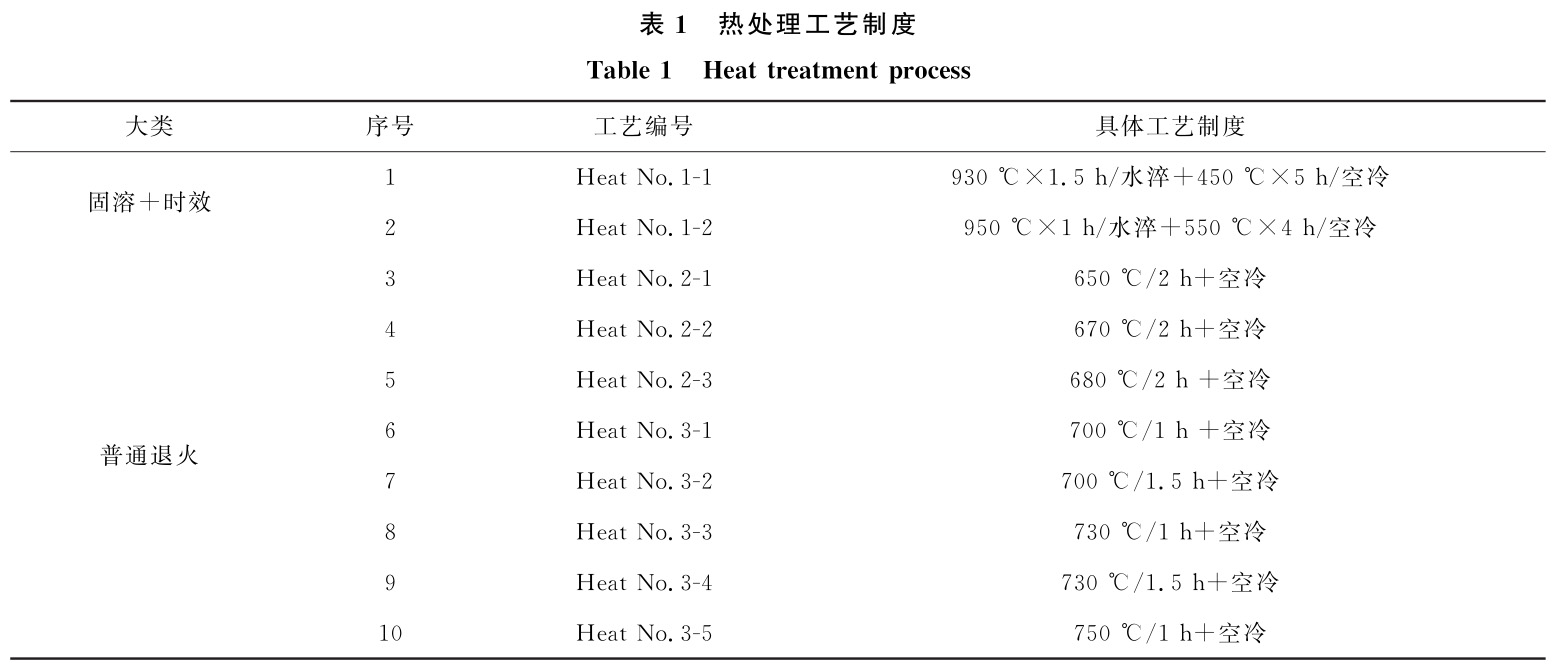

從制品上分節(jié)號(hào)分段取多件500mm長(zhǎng)樣品,開展固溶+時(shí)效�����、普通退火兩種方法的熱處理試驗(yàn),綜合考慮“溫度�、時(shí)間�����、冷卻速度”影響要素設(shè)計(jì)的熱處理工藝制度詳見表1所示�。測(cè)試熱處理態(tài)室溫力學(xué)性能,初步獲得熱處理工藝對(duì)材料性能的影響,以制定滿足高強(qiáng)度、高塑性需求的熱處理工藝及其適用參數(shù)窗口�����。

2、實(shí)驗(yàn)結(jié)果和討論

2.1工業(yè)化鑄錠化學(xué)成分

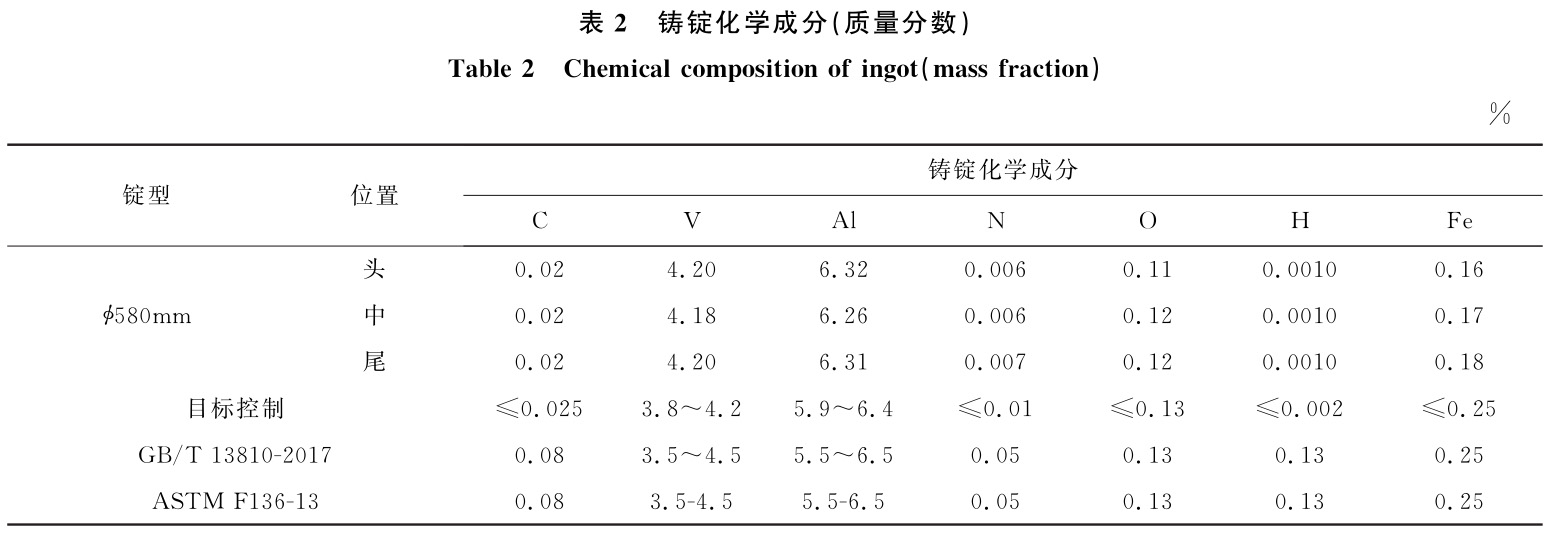

醫(yī)療器械工作模式要求TC4ELI鈦合金的雜質(zhì)元素含量低[17],研制的鈦合金材料不僅需要成分合理,且需進(jìn)行高潔凈和高均勻化控制�����。目前國內(nèi)鈦合金均采用常規(guī)的真空自耗熔煉�。但在真空冶煉環(huán)境下易揮發(fā)元素�����、氣體雜質(zhì)元素均會(huì)存在不同程度的損失�����。因此,合理的冶煉成分配比和真空自耗工藝設(shè)計(jì),是確保鑄錠成分及其均勻性的關(guān)鍵�����。本文在成分設(shè)計(jì)上將O質(zhì)量分?jǐn)?shù)設(shè)計(jì)為0.11%~0.12%以保證強(qiáng)度和楊氏模量�����。同時(shí),為保證合金強(qiáng)度,配入一定量的Fe�、TiO2、以及V�。最終獲得的鑄錠化學(xué)成分如表2所示。從成分檢測(cè)結(jié)果可以看出,鑄錠的頭、中�、尾部元素分布均勻。

2.2鍛造+軋制的熱變形絲坯組織演變

在醫(yī)療器械領(lǐng)域,鈦合金絲材的微觀組織對(duì)材料的性能有著決定性的影響�����。理想的組織類型應(yīng)為細(xì)小的等軸雙態(tài)組織,這種組織結(jié)構(gòu)能夠提供優(yōu)異的機(jī)械性能和生物相容性�。為確保絲材在成形過程中獲得細(xì)小且均勻的組織,必須對(duì)坯料進(jìn)行充分的變形處理。

鍛造工序是控制坯料組織的關(guān)鍵步驟,本研究開發(fā)了一套鍛造和軋制工藝�����。首先,通過多火次的反復(fù)變形來充分破碎原始鑄態(tài)組織,實(shí)現(xiàn)微觀組織均勻化�����。再利用加熱-變形溫度“高-低”/“高-低-高”的冷熱加工匹配工藝,促進(jìn)材料再結(jié)晶,進(jìn)一步提高組織的均勻性�����。

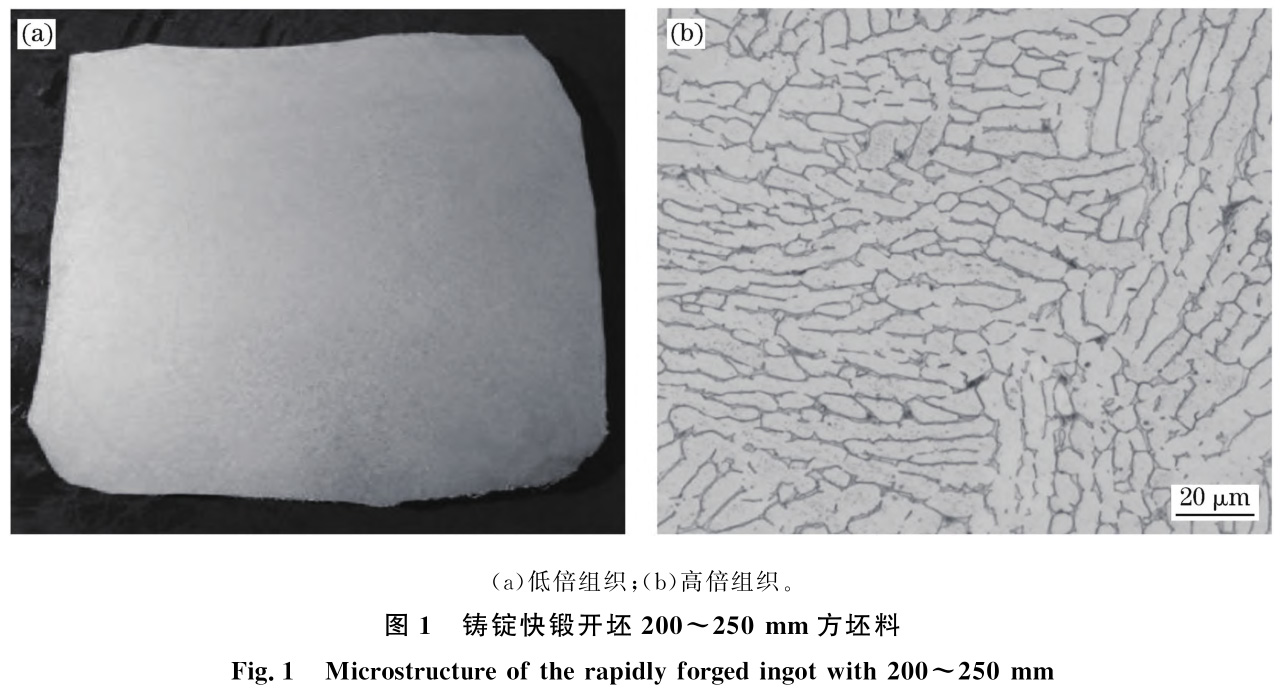

熱加工采用4000t快鍛開坯成200~250±5mm的方坯料,再經(jīng)1300t徑鍛機(jī)鍛造成φ100±5mm的黑皮棒材�。利用快鍛機(jī)的鍛造充分破碎鑄態(tài)組織,通過控制變形溫度及變形量,獲得組織均勻破碎的絲坯。采用徑鍛的目的是提升絲坯棒材坯料表面質(zhì)量和外形尺寸,減少表面精整量,以提升材料成材率�����。工藝方案采用鐓拔、全部單相區(qū)變形�����、以及單相區(qū)+兩相區(qū)組合的變形加工工藝,以考慮變形方式對(duì)鑄態(tài)晶粒破碎及其變形均勻性控制效果,快鍛開坯時(shí)控制每火次單次壓下量不超過80mm,總變形量不小于70%�。

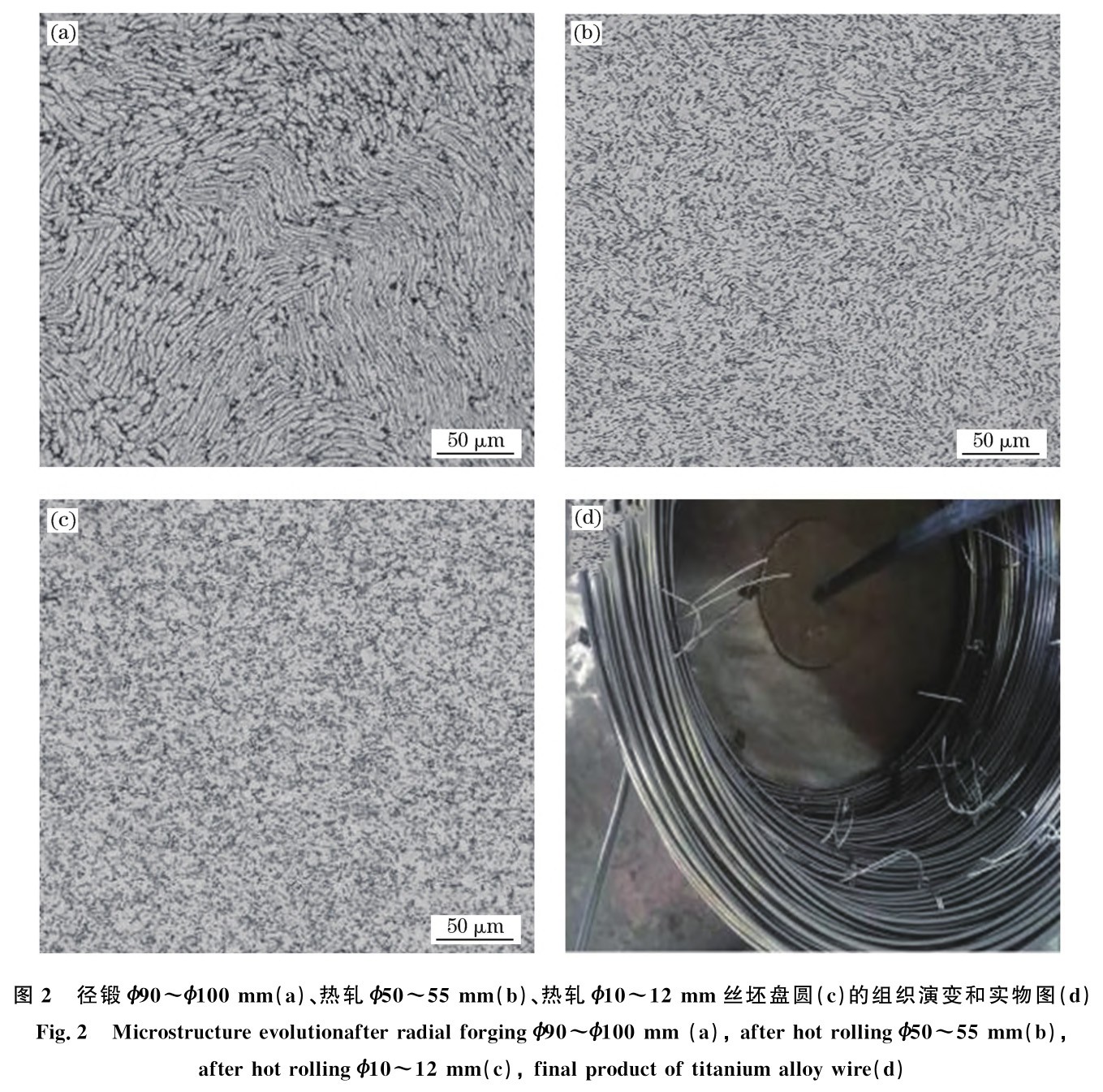

從鑄態(tài)組織到加工成φ10~12mm絲坯盤圓軋制態(tài)的組織演變?nèi)鐖D1和圖2(a)~(c)所示。圖1為兩相區(qū)變形鍛態(tài)和軋態(tài)顯微組織為典型的雙態(tài)組織,由等軸α�����、長(zhǎng)條α和轉(zhuǎn)變?chǔ)陆M織組成,鑄態(tài)組織獲得有效破碎,且均勻性較好�。隨著變形量的逐漸增加,如圖2(a)�����、(b)�����、(c)所示,材料從250mm方坯依次變形到φ90mm�����、φ50mm�����、φ10mm的過程中,對(duì)應(yīng)絲材的顯微組織逐漸細(xì)化,均勻性逐漸提高。最終,φ10mm成品絲坯的顯微組織由大量的等軸α相和少量β相組成,β相完成破碎,呈點(diǎn)狀彌散分布,組織細(xì)小均勻�����。絲坯實(shí)物圖詳見圖2(d)所示,表面光滑�����、無遺留或壓入等外觀質(zhì)量缺陷�����。

2.3熱處理調(diào)控材料的力學(xué)性能

TC4系列鈦合金在室溫平衡狀態(tài)下由α相和β相構(gòu)成�。當(dāng)合金從β相區(qū)快速冷卻時(shí),可得到過飽和馬氏體α’相;從α+β相區(qū)上部快速冷卻時(shí)得到初生α相和α’相,并伴有少量亞穩(wěn)定的保留β相;從α+β相區(qū)馬氏體轉(zhuǎn)變開始溫度(Ms)以下(如900℃)快速冷卻時(shí),得到初生α相+α’相和保留β相;在更低溫度(840℃)快冷時(shí),得到初生α相和亞穩(wěn)定β相。在本研究工作的時(shí)效過程中,各類條件下的α’相和保留β相穩(wěn)定狀態(tài)時(shí)都將分解成α+β相�����。

初生α相含量對(duì)TC4系列鈦合金力學(xué)性能有明顯影響,一般當(dāng)初生α相含量較多時(shí),高溫持久�����、蠕變性能和斷裂韌度較好�����。為獲得優(yōu)異綜合力學(xué)性能,初生α相質(zhì)量分?jǐn)?shù)通常希望控制在15%~50%范圍內(nèi),當(dāng)初生α相含量超過這個(gè)范圍時(shí),允許在常規(guī)退火之前增加一次高溫固溶處理,即在β轉(zhuǎn)變溫度以下30~60℃保溫1h,隨后空冷或水冷[18]。

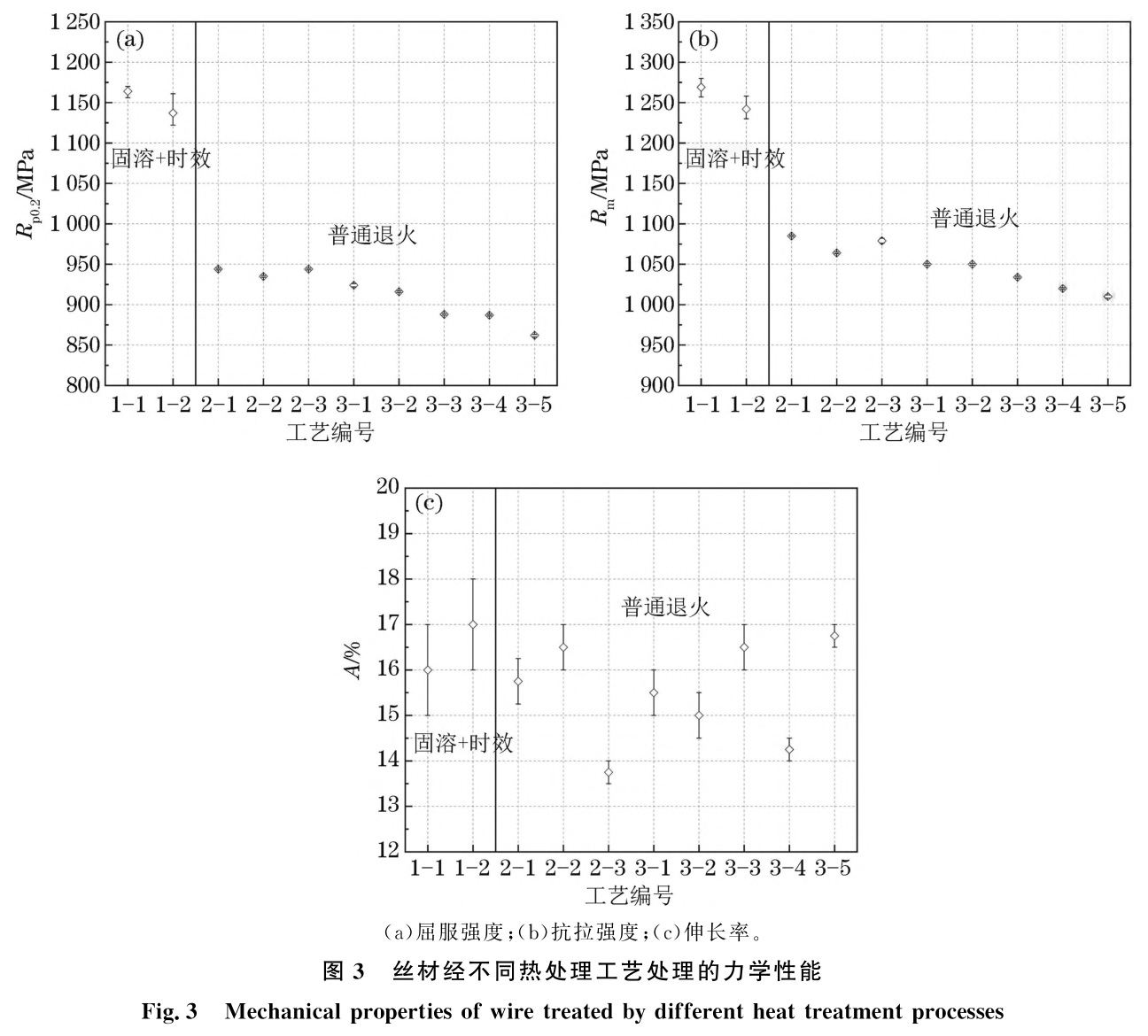

將φ10~12mm絲坯盤圓下料精整后采用多道次拉拔,獲得φ6mm黑皮直條絲材�。從φ6mm黑皮絲材上取樣并按照表1進(jìn)行熱處理工藝研究。試樣經(jīng)不同工藝熱處理后在同等試樣加工�、測(cè)試環(huán)境下測(cè)定室溫拉伸性能數(shù)據(jù)詳見表3所示。

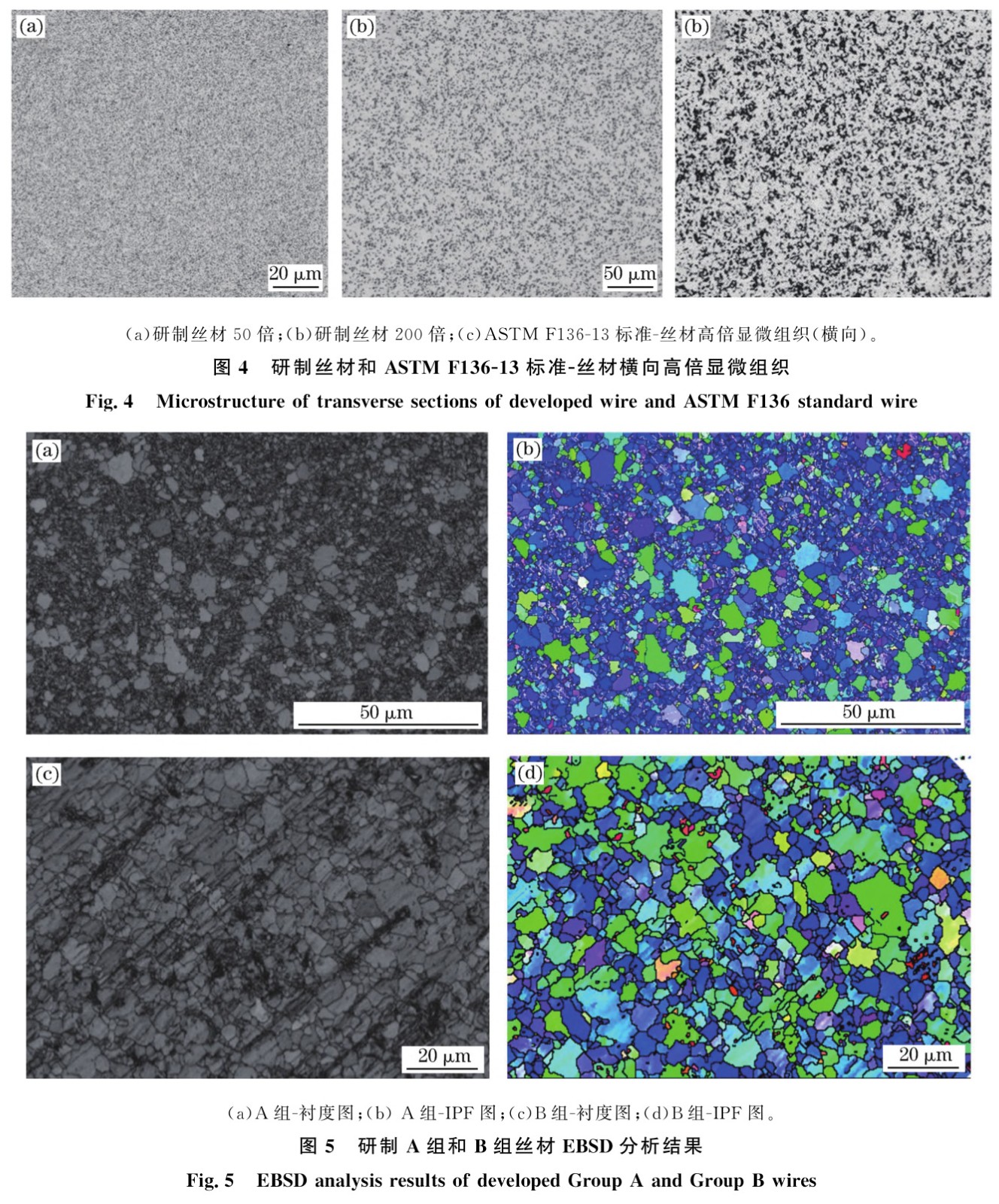

設(shè)計(jì)的10組熱處理工藝制度�、每組多個(gè)樣品的性能測(cè)試分析數(shù)據(jù)如圖3所示,實(shí)測(cè)數(shù)據(jù)均可滿足GB/T13810-2017和ASTMF136-13標(biāo)準(zhǔn)的技術(shù)規(guī)范要求。通過“固溶+時(shí)效”熱處理工藝可以獲得屈服強(qiáng)度Rp0.2達(dá)到1100MPa級(jí)�、抗拉強(qiáng)度Rm達(dá)到1200MPa級(jí)、伸長(zhǎng)率A≥10%�����、斷面收縮率Z約50%左右的高性能絲材產(chǎn)品�����。當(dāng)常規(guī)退火溫度達(dá)到700℃以上時(shí),屈服強(qiáng)度Rp0.2明顯降低,基本上均控制在Rp0.2<900MPa,性能富余量很小�。當(dāng)常規(guī)退火溫度在650~700℃范圍時(shí),屈服強(qiáng)度Rp0.2可以較好控制在900MPa以上,且伸長(zhǎng)率和斷面收縮率數(shù)據(jù)也符合標(biāo)準(zhǔn)要求�����。符合溫度升高�、保溫時(shí)間延長(zhǎng)材料強(qiáng)度性能指標(biāo)明顯降低的規(guī)律,這主要是晶粒尺寸粗化引起,對(duì)于小尺寸絲材而言溫度敏感性更強(qiáng)�。研制的φ5.5mm絲材高倍組織(圖4(a)�、(b))與進(jìn)口刀桿絲材組織狀態(tài)相當(dāng),可較好地滿足GB/T13810-2017和ASTMF136-13(圖4(c))技術(shù)標(biāo)準(zhǔn)控制要求。另外,低倍組織上無分層�、裂紋、氣孔�、縮尾、金屬或非金屬夾雜及其他目視可見的冶金缺陷,高倍組織無α層�����。

2.4EBSD分析

本研究采用的“鍛造+徑鍛”+“650~700℃常規(guī)退火”工藝獲得平均晶粒尺寸約10μm�、彌散分布的TC4ELI絲材成品組織,其阻抗低(平均40Ω)。

當(dāng)平均晶粒尺寸約為5μm,達(dá)到GB/T13810-2017-引用標(biāo)準(zhǔn)�����、GB/T6394~2017-金屬平均晶粒度測(cè)定方法中的12.5級(jí)控制,其阻抗較高(實(shí)測(cè)56~62Ω)�����。

選擇兩種典型力學(xué)性能表現(xiàn)的樣品進(jìn)行EBSD精細(xì)組織表征,結(jié)果如圖5所示�����。A試樣晶粒尺寸分布不均勻,小晶粒尺寸只有1μm左右,但是很多大晶粒尺寸達(dá)到10~15μm,這種晶粒尺寸分布的不均勻性會(huì)導(dǎo)致在高頻疲勞強(qiáng)度的降低�����。B試樣晶粒尺寸相對(duì)均勻,但平均晶粒尺寸相對(duì)較大,一般都在15~30μm范圍。結(jié)合用戶應(yīng)用評(píng)估表明,晶粒尺寸較大的B試樣阻抗更低,分析認(rèn)為晶界和位錯(cuò)的數(shù)量與阻抗成反比�����。此外,疲勞測(cè)試分析結(jié)果可知,晶粒尺寸較細(xì)的A試樣疲勞強(qiáng)度更高,說明晶粒細(xì)化有利于疲勞強(qiáng)度的提高�����。綜上所述,為滿足材料應(yīng)用性能,絲材的顯微組織控制是關(guān)鍵,尤其是晶粒度尺寸�、均勻性(面區(qū)分布均勻性)、晶界數(shù)量等�����。

3�、結(jié)論

(1)絲材的顯微組織控制是保證力學(xué)性能的關(guān)鍵,晶粒尺寸為10~15μm時(shí)有利于提高強(qiáng)度,但晶粒尺寸分布不均勻性會(huì)導(dǎo)致在高頻疲勞強(qiáng)度的降低�。晶粒尺寸在15~30μm范圍時(shí),阻抗更低。

(2)通過“固溶+時(shí)效”熱處理工藝可以獲得屈服強(qiáng)度Rp0.2達(dá)到1100MPa級(jí)�、抗拉強(qiáng)度達(dá)到1200MPa級(jí)、伸長(zhǎng)率A≥10%�����、斷面收縮率Z約50%的高性能絲材產(chǎn)品。

(3)常規(guī)退火溫度大于700℃時(shí),屈服強(qiáng)度Rp0.2明顯降低,不高于900MPa,性能富余量很小�����。常規(guī)退火溫度在650~700℃范圍時(shí),屈服強(qiáng)度Rp0.2可以穩(wěn)定在在900MPa以上�。

參考文獻(xiàn):

[1 ]梁賢燁,弭光寶,李培杰,等 . 航空發(fā)動(dòng)機(jī)鈦火特性理論計(jì)算研究[J]. 航空材料學(xué)報(bào),2021 , 41 ( 6 ): 59.

[2 ]安俊波,樊鉑,宋鐸,等 . 鈦及鈦合金表面陽極氧化技術(shù)在醫(yī)療器械產(chǎn)品中的應(yīng)用[J]. 中國醫(yī)療器械信息,2017 , 23 ( 7 ): 40.

[3 ]王珍,楊巧文,唐曹,等 . 廢棄 SCR 催化劑堿浸后鈦渣的酸解工藝優(yōu)化[J]. 廣東化工,2022 , 49 ( 1 ): 30.

[4 ]袁吉昌,郭皓然,唐流勇,等 . 汽車隔熱涂料的制備及性能研究[J]. 中國涂料, 2021 , 36 ( 7 ): 16.

[5 ]闞延勇,蘇方正,徐曦榮,等 . 工業(yè)用鈦及鈦合金材料的應(yīng)用現(xiàn)狀[J]. 上海化工,2023 , 48 ( 6 ): 58.

[6 ]雷云清,馬小艷,張煒華,等 .TC4LEI 鈦合金的電子束冷床熔煉技術(shù)[J]. 金屬功能材料,2023 , 30 ( 6 ): 108.

[7 ]邵志文 . 裝甲鈦合金低成本技術(shù)研究及其應(yīng)用現(xiàn)狀[J]. 金屬功能材料, 2023 ,30 ( 4 ): 1.

[8 ]鄭超,朱秀榮,王軍,等 . 裝甲鈦合金的研究與應(yīng)用現(xiàn)狀[J]. 鈦工業(yè)進(jìn)展, 2020 , 37 ( 4 ):41.

[9]ZHANGLC , CHENLY.Areviewonbiomedicaltitaniumal-loys : recentprogressandprospect [J].Advancedengineering materials , 2019 , 21 ( 4 ): 1801215.

[10]PRASADK , BAZAKAO , CHUAM , etal.Metallicbiomate-rials : currentchallengesand opportunities [J]. Materials ,2017 , 10 ( 8 ): 884.

[11 ]羅雷,段西明,楊西榮,等 . 生物醫(yī)用超細(xì)晶鈦及鈦合金的研究進(jìn)展[J]. 中國材料進(jìn)展,2022 , 41 ( 4 ): 314.

[12]TOPOLSKIK , ADAMCZYK-CIES' LAK B , GARBACZ H.High-strengthultrafine-grainedtitanium99.99 manufactured bylargestrainplasticworking [J].Journalofmaterialssci-ence , 2020 , 55 ( 11 ): 4910.

[13]KAUR M , SINGH K.Reviewontitaniumandtitaniumbased alloysasbiomaterialsfororthopaedicapplications [J].Materi-alsScienceandEngineering ( C ), 2019 , 102 : 844.

[14 ]王曉亭,喬波,張登峰,等 . 醫(yī)用 TC4 鈦合金網(wǎng)籃組織熱處理工藝[J]. 材料導(dǎo)報(bào),2022 , 36 ( Z2 ): 220600791.

[15 ]于振濤,余森,程軍,等 . 金屬學(xué)報(bào), 2017 , 53 ( 10 ): 1238.

[16]CORDEIROJM , BAR?OVAR.Istherescientificevidence favoringthesubstitutionofcommerciallypuretitaniumwithti-taniumalloysforthe manufactureofdentalimplants ? [J].MaterialsScienceandEngineering ( C ), 2017 , 71 : 1201.

[17 ]魏芬絨,王海,金旭丹,等 . 生物醫(yī)用鈦合金材料及其應(yīng)用[J].世界有色金屬, 2018 ( 2 ):260.

[18 ]黃伯云,李成功,石力開,等 . 中國材料工程大典[M]. 北京:化學(xué)工業(yè)出版社, 2005.

相關(guān)鏈接