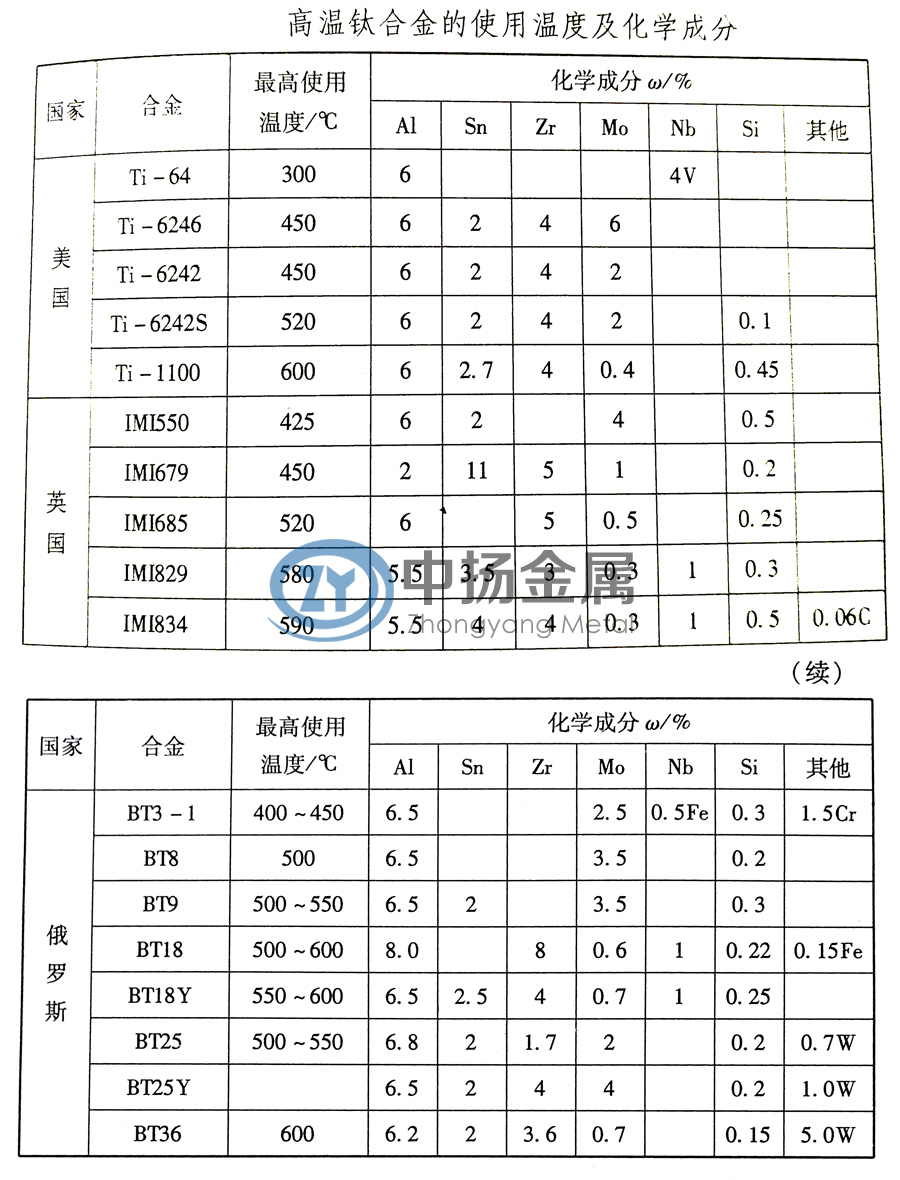

高溫鈦合金是隨著航空工業(yè)的發(fā)展而發(fā)展起來的��,其使用溫度從20世紀50年代以Ti-6Al-4V合金為代表的350℃���,經(jīng)過IMI 679和IMI 829提高到了以IMI 834合金為代表的600℃�����。目前�,代表國際先進的高溫鈦合金有美國的Ti-6242S,Ti-1100�,英國的IMI 834, 俄羅斯的BT 36以及中國的Ti 60����。下表為高溫鈦合金的使用溫度及化學(xué)成分。

Ti-6242S(Ti-6Al-2Sn-4Zr-2Mo-0.1Si�,S代表加人的Si元素)鈦合金是美國于20世紀60年代為了滿足改善鈦合金高溫性能的需要,特別是為了滿足噴氣發(fā)動機使用要求而研制的一種近α型鈦合金�����。該合金的最高使用溫度為540℃��,特點是具有強度�����、蠕變強度����、韌性和熱穩(wěn)定性的良好結(jié)合���,并具有良好的焊接性能,主要應(yīng)用于燃氣渦輪發(fā)動機零件��,發(fā)動機結(jié)構(gòu)板材零件���,飛機機體熱端零件����。

Ti-1100(Ti-6Al-2.75Sn-4Zr-0.4Mo-0.45Si)合金是美國于1988年研制成功的高熱強性近α型鈦合金�。該合金在Ti-6242S合金成分的基礎(chǔ)上,通過調(diào)整Al��,Sn�����,Mo和Si元素的含量���,使其使用溫度達到600℃。合金對雜質(zhì)元素O和Fc含量的控制十分嚴格�,要求O含量低于0.07%,F(xiàn)e含量低于0.02%,其特點是具有較低的韌性和較大的疲勞裂紋擴展速率�����。據(jù)了解��,Ti-1100合金已用于制造萊康明公司T55-712改型發(fā)動機的高壓壓氣機輪盤和低壓渦輪葉片等零件���。

IMI 834(Ti-5.8Al-4Sn-3.5Zr-0.7Nb-0.5Mo-0.35Si)合金是英國在1984年研制成功的一種近α型鈦合金�����,合金中加人的0.5Mo%和0.7%的Nb可以保證熱穩(wěn)定性的同時���,最大限度地提高合金的強度。為了擴大兩相區(qū)的加工窗口���,在1MI834合金中加人了0.06%C�����。通過熱處理后雙態(tài)組織中的初生α相含量在5%~50%范圍內(nèi)��。合金在β兩相區(qū)固溶時效處理后���,室溫的0�, ≥930MPa���, 具有高蠕變強度和良好的疲勞強度和變形能力�����, 可適用于鈦的各種方式進行焊接?,F(xiàn)已用于波音777飛機的大型發(fā)動機Trent 700上�, 其工作溫度可達600℃, 重量比鎳基超合金同等部件減輕了50kg���。在Trent 800高壓壓氣機中����, 前3級使用的也是IMI 834鈦合金��。

BT36(Ti-6.2A1-2Sn-3.6Zr-0.7Mo-0.1Y-5.0W-0.5Si)合金是俄羅斯于1992年研制成功的一種使用溫度在600℃~650℃的鈦合金���。合金中加入了5%W和約0.1%Y�。加人W對提高合金的熱強性有明顯作用���。加人微量Y可以明顯地細化合金的晶粒�,改善了合金的塑性和熱穩(wěn)定性�。

Ti60(Ti-5.8Al-4.8Sn-2.0Zr-1.0Mo-0.35Si-0.85Nd)合金由中國科學(xué)院金屬研究所在Ti55合金基礎(chǔ)上改型設(shè)計、寶雞有色金屬加工廠參與研制的一種600℃高溫鈦合金�����。Ti60合金的特點之一是合金中加人了1%Nd(質(zhì)量分數(shù))����,通過內(nèi)氧化方式形成富含Nd、Sn和O的稀土相�,降低基體中的氧含量,從而起到凈化基體����,改善合金熱穩(wěn)定性的作用。

目前�����,已在航空發(fā)動機上應(yīng)用的傳統(tǒng)高溫鈦合金的最高使用溫度仍為600℃�。在600℃以上,蠕變抗力和高溫抗氧化性的急劇下降是限制鈦合金向更高溫度發(fā)展的兩大主要障礙�,研制600℃以上的新型高性能的高溫鈦合金迫在眉睫��。

相關(guān)鏈接