鈦及鈦合金因其優(yōu)異的性能廣泛應用于航空、航天�、航海、軍用裝備�、醫(yī)療器械等尖端科學領域,被譽為“第三金屬”和“戰(zhàn)略金屬” [1] �。TC4合金作為一種典型的 α–β 型兩相鈦合金,密度小���、比強度高�����、耐蝕耐熱性能好����,被廣泛應用于航空、航天����、軍工等領域 [2] 。隨著越來越多的鈦產(chǎn)品涌入民用領域���,TC4鈦合金開始被廣泛研究�����,部分研究人員對 TC4鈦合金進行鍛造和熱處理�����,研究了其組織演變規(guī)律 [3-5] �。王小芳等 [6] 對 TC4-DT 鈦合金高溫熱變形行為進行研究�,分析了該合金的流變應力行為和微觀組織演變規(guī)律。雷文光等 [7] 利用熱模擬實驗機�����,對 TC4-DT 高溫壓縮熱變形行為�����,分析了該合金的流變應力行為以及顯微組織演變規(guī)律,建立了該合金的本構關系模型以及熱加工圖���。常見的 TC4加工板加工形式多以單機架可逆式軋機軋制�����,劉正喬等 [8] 雖采用熱連軋裝備試生產(chǎn)出 TC4卷帶�,并測量熱軋卷氧化層厚度和探索了工藝的可行性��,但未對寬幅大卷帶做連續(xù)退火工業(yè)化生產(chǎn)實踐�。

熱連軋與傳統(tǒng)的單機架可逆式軋機相比�,具有生產(chǎn)效率高,能耗低�,材料成材率高,批次穩(wěn)定性及尺寸精度高等優(yōu)點�����,本文通過 2 種不同的板坯及粗軋工藝���,通過熱連軋機組制備出表面和邊部質(zhì)量更加優(yōu)異的 TC4帶卷�����,產(chǎn)品性能滿足 GB/T3621—2022 要求��。

1����、 實驗材料及過程

1.1 工藝流程介紹

本文研究的生產(chǎn)工藝如下:TC4板坯—步進式加熱爐—四輥可逆粗軋機組—飛剪—8 機架精軋機組—板型儀多功能儀—層流冷卻—表檢儀—卷取機—黑皮打捆噴號—開卷—焊接—退火—拉矯—拋丸—酸洗—質(zhì)檢—白皮成品打包。

1.2 實驗原料

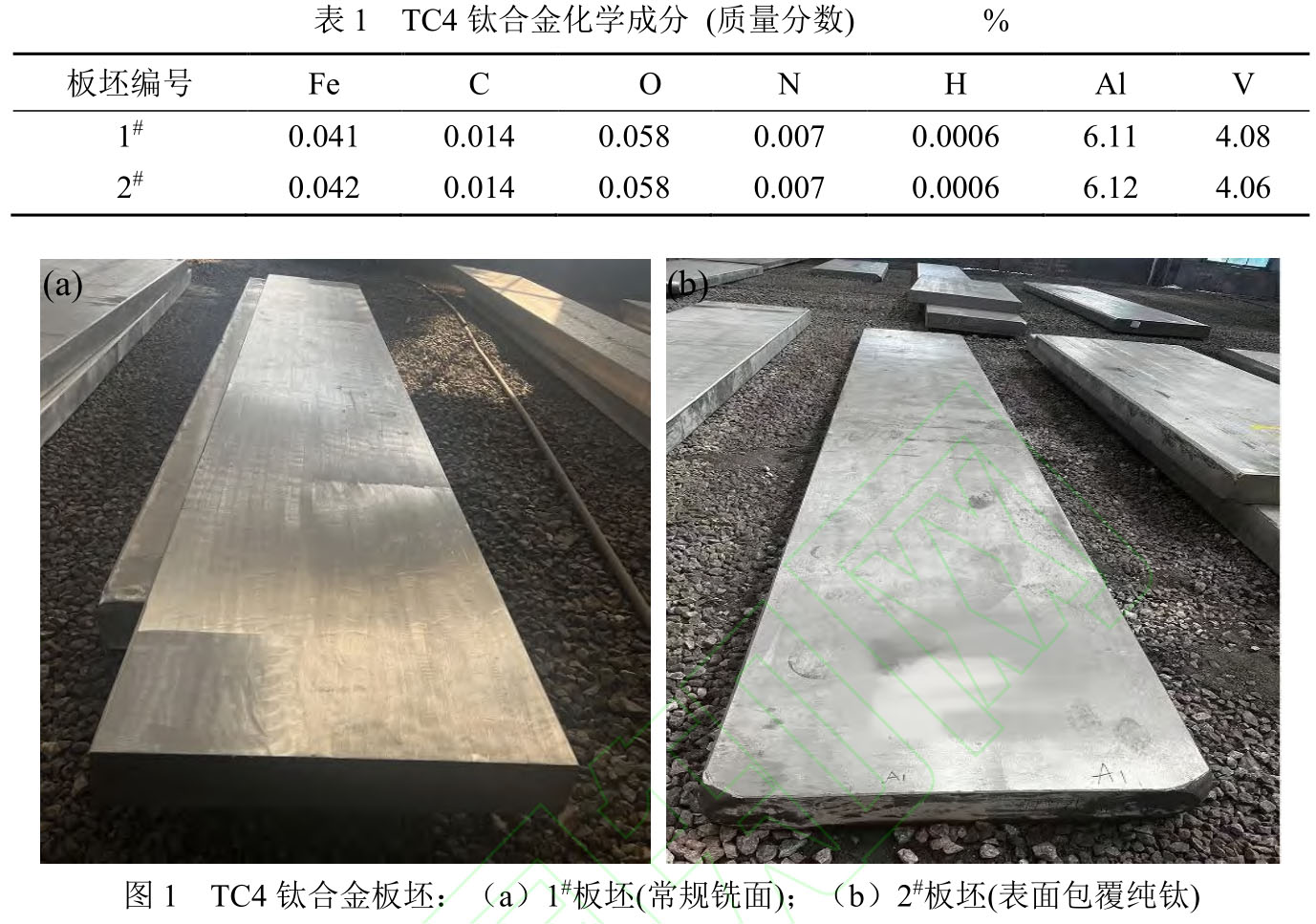

本次熱軋 2 塊 TC4鈦合金板坯��,實驗坯選用某公司 3 次真空自耗電極熔煉爐(VAR)熔煉熔鑄���、經(jīng)鍛造墩拔后進行扒皮銑面等工序獲得的 TC4板坯����,板坯規(guī)格分別是 1 # 7142 mm(長度)×1084 mm(寬度)×185 mm(厚度)和 2 # 7353 mm(長度)×1078 mm(寬度)×185mm(厚度)���,其中���,1 # 為常規(guī)銑面的 TC4鈦合金板坯,2 # 為表面包覆純鈦的 TC4鈦合金板坯�����,其化學成分如表 1 所示����,2 塊板坯照片如圖 1 所示����。

1.3 軋制及退火方案

TC4鈦合金板坯在某 1780 熱連軋設備上進行軋制�,中間坯厚度為 45 mm,粗軋和精軋壓下分配制度如表 2 和表 3 所示���,2 種板坯的粗軋工藝采用不同方案���,1 # 板坯粗軋采用 5 道次工藝,2 # 板坯粗軋采用 7 道次工藝����,1 # 和 2 # 板坯精軋工藝一致,2 塊板坯的成品規(guī)格均為5.0 mm�����。熱軋生產(chǎn)的 TC4鈦合金卷(俗稱為黑皮)經(jīng)后續(xù)拋丸退火(退火溫度 860 ℃����,保溫時間 15 min)及酸洗���,對酸洗后的 TC4鈦合金卷(即白皮)進行表面和邊部質(zhì)量檢查����,并測定其金相組織和力學性能。

2�、 實驗結果及分析

2.1 TC4帶卷熱軋態(tài)尺寸精度

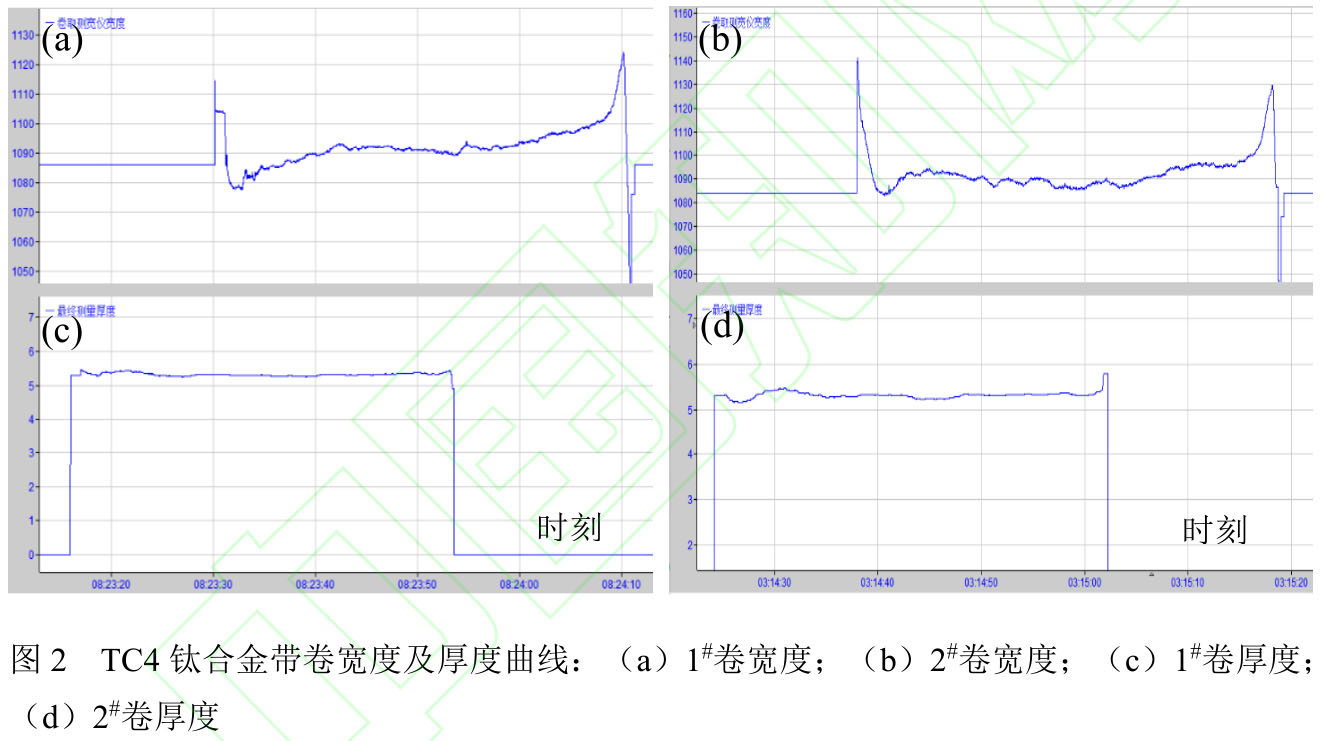

使用多功能儀及測寬儀對 1 # 、2 # 帶卷測量厚度和寬度如圖 2 所示��,從圖 2 可以看出厚度和本體寬度控制較為理想��,后續(xù)生產(chǎn)時���,需進一步對頭尾寬度進行短行程控制�,來進一步改善頭尾失寬現(xiàn)象��。

2.2 TC4帶卷熱軋態(tài)外觀質(zhì)量

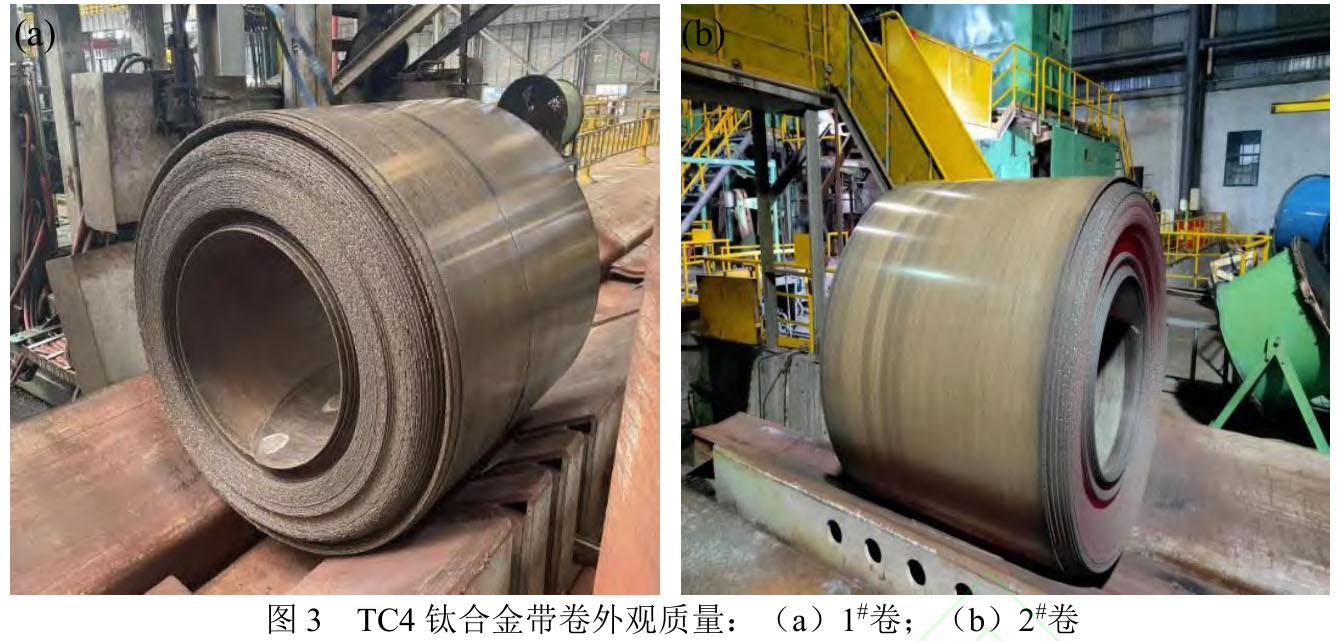

TC4鈦卷的外觀質(zhì)量如圖 3 所示�,從圖 3 可以看出,2 種板坯生產(chǎn)出的 TC4帶卷邊部兩側均有邊裂�����,邊裂深度 1~3 mm�����,這是由于 TC4鈦合金導熱性差,帶卷邊部冷卻較快�����,加之 TC4塑性較差�����,邊部更容易出現(xiàn)邊裂����,后續(xù)工業(yè)化生產(chǎn)時,可通過粗軋工藝不變的情況下���,進一步減少板坯厚度����,減少板坯在粗軋每道次絕對壓下量�����,并嘗試投用立輥����,用立輥來改善 TC4合金帶卷邊部溫降,進一步改善邊部質(zhì)量���。

2.3 TC4帶卷酸洗后表面質(zhì)量

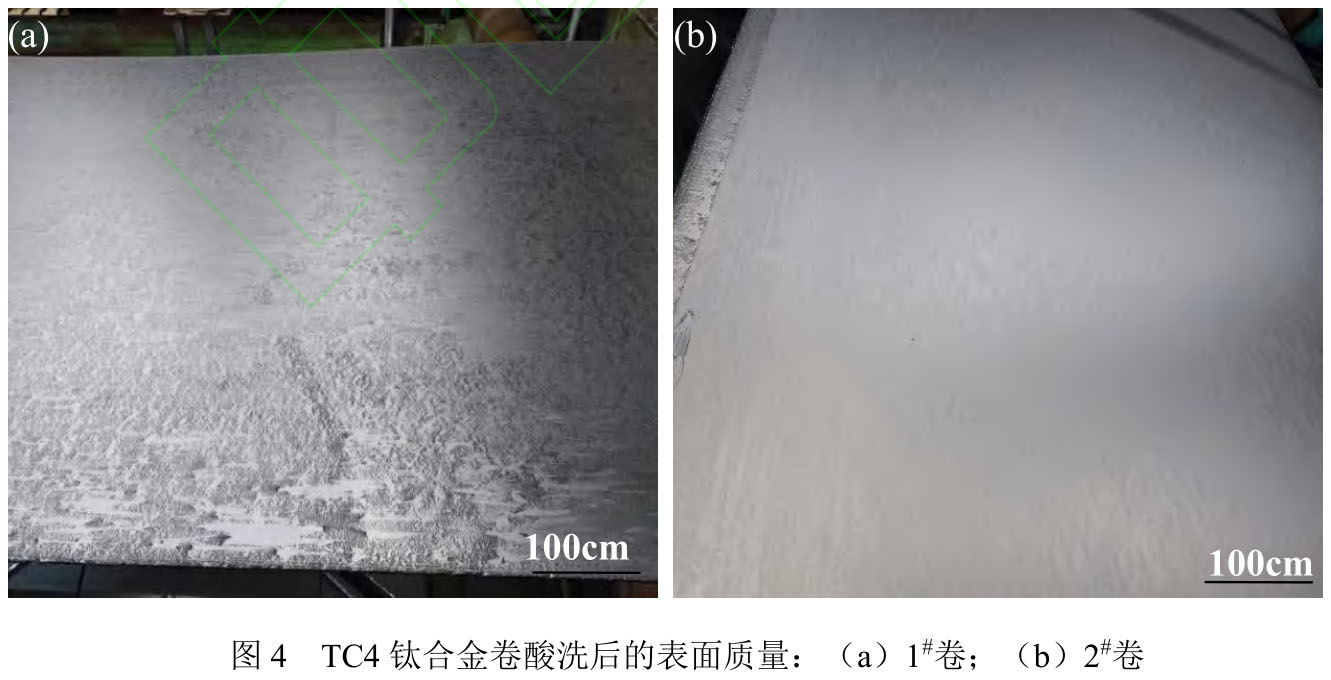

從熱軋后的表面來看�����,2 # 卷的表面優(yōu)于 1 # �,1 # 卷表面比較粗糙���,2 # 卷表面比較光滑�����,為了進一步驗證在黑皮卷上的判斷�,因此對熱軋的 TC4(黑皮卷)進行退火酸洗處理��,來觀察酸洗后的表面質(zhì)量(白皮卷)���,1 # �、2 # 白皮卷表面照片如圖 4 所示����,從圖 4 中可以看出�,2 #卷表面質(zhì)量明顯優(yōu)于 1 # 卷�,與黑皮判斷完全一致。這是由于 2 # 卷表面包覆了純鈦�,加熱時純鈦優(yōu)先氧化形成一層致密的氧化皮,該氧化皮主要有 Ti����、O 2 種元素,成分比較簡單��,后續(xù)該氧化皮經(jīng)酸洗被除去����,因此 2 # 卷表面比較光滑;而沒有包覆純鈦的 1 # 卷氧化皮主要有Ti����、O、Al����、V 4 種元素。其中 V 元素的氧化物為 V 2 O 5 ���,V 2 O 5 在 700~900 ℃開始熔化并且揮發(fā) [9] ����,1 # 卷的板坯加熱和熱軋過程中����,表面氧化皮 V 2 O 5 熔化揮發(fā),導致氧化皮變成疏松多孔結構�。此外氧原子沿著孔洞向內(nèi)擴散,不僅導致氧化皮更加粗糙���,而且促使金屬加速氧化����,因此 1 # 卷表面比較粗糙�。

2.4 TC4帶卷組織及力學性能

2.4.1 金相組織

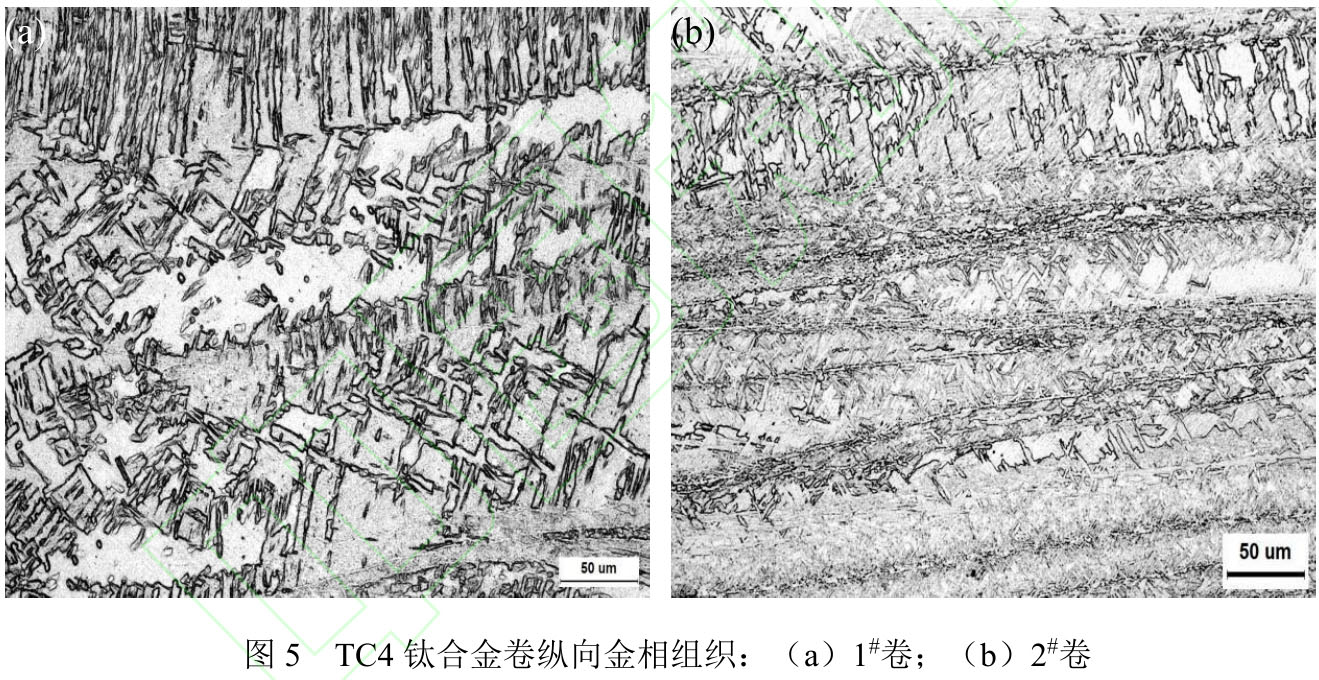

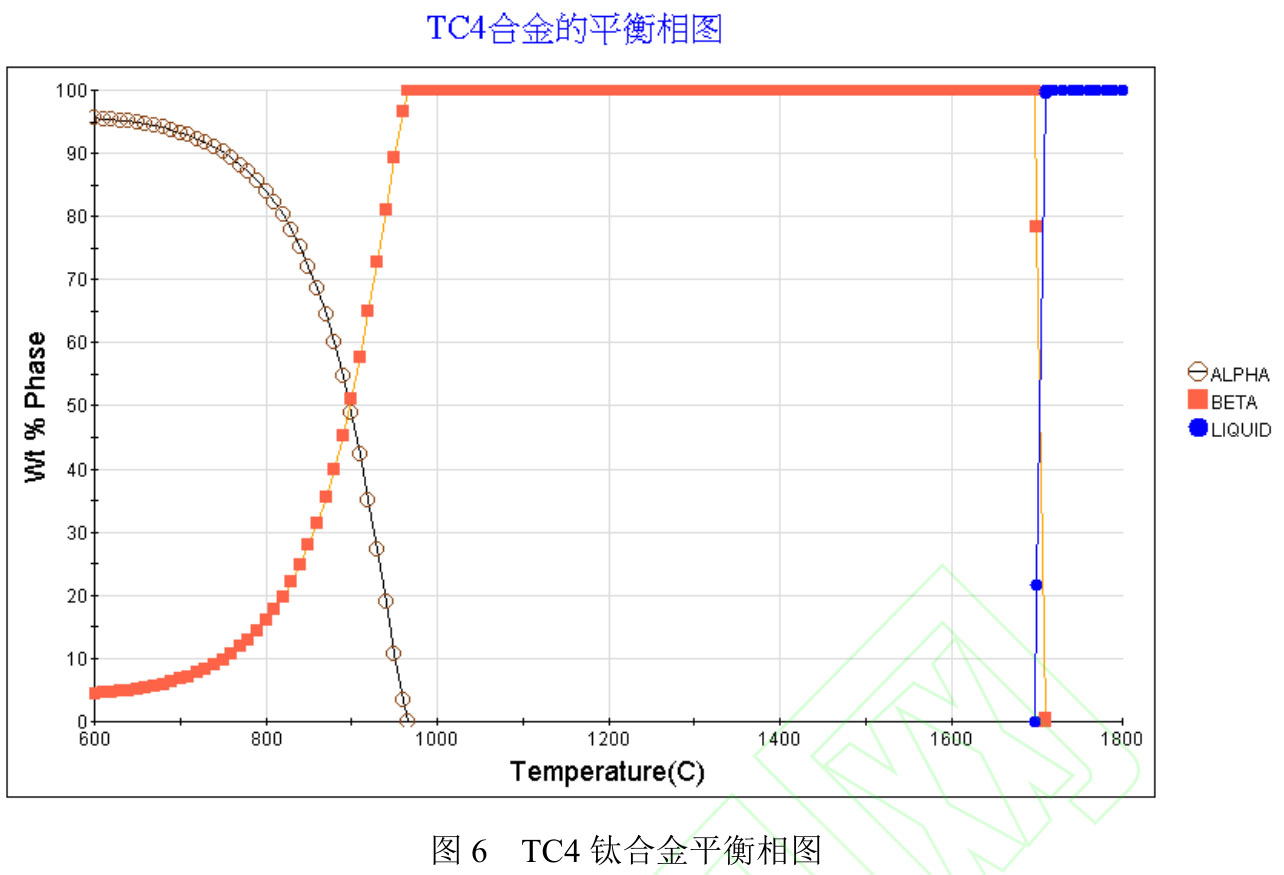

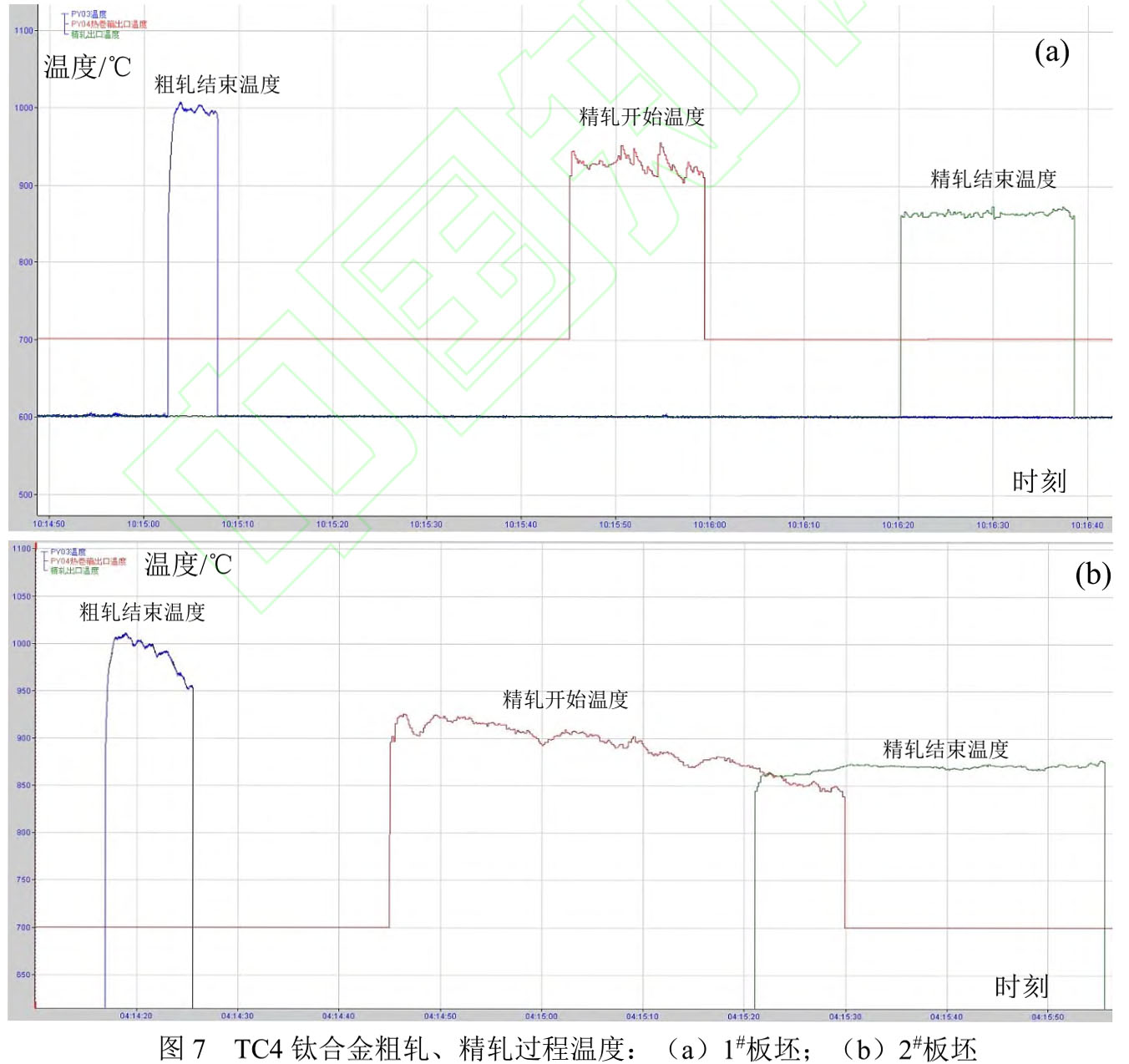

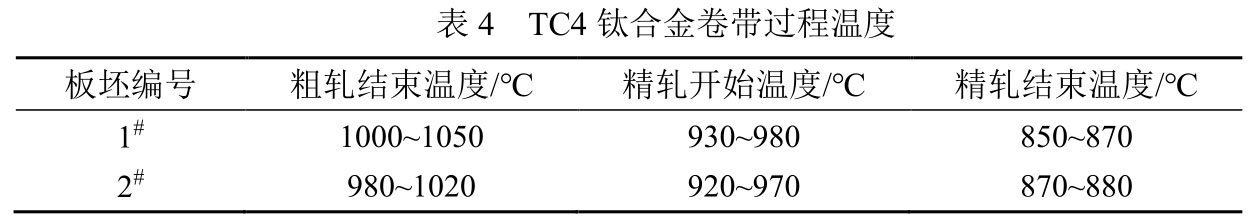

對熱軋的 TC4鈦合金卷在連續(xù)退火酸洗線上進行退火及酸洗處理,退火溫度 860 ℃���,退火時間 15 min�,然后對 1 # �、2 # 卷分別取樣做金相組織分析,金相組織如圖 5 所示�,從圖 5中可以看出部分區(qū)域呈現(xiàn)典型的網(wǎng)籃組織形貌,有向魏氏組織發(fā)展的趨勢,組織以 β 相為主����,還有少量的 α 相,還可以看出非平衡凝固的柱狀晶區(qū)域����,中間部分為混晶區(qū)域,已經(jīng)有部分針尖狀 α 相����,證明發(fā)生了少量相轉(zhuǎn)變,中間 α 相進一步長大���,導致表層和芯部呈現(xiàn)出中厚板常有的混晶形貌���,通過 JmatPro 軟件計算的 TC4合金平衡相圖如圖 6 所示。從相圖中可以看出�,965 ℃以上均為 β 相,900 ℃時 β 相質(zhì)量分數(shù) 51.08%�,600 ℃時 α 相質(zhì)量分數(shù) 95.58%,2 種方案的過程溫度曲線如圖 7 所示���,實際生產(chǎn)時由于在熱軋粗軋����、精軋過程中的溫度較高,實際粗軋結束溫度均在 1000 ℃以上��,精軋開始溫度均在 920 ℃以上����,精軋結束溫度在 850 ℃以上���,軋制過程溫度如表 4 所示�����,從板坯到粗軋���、精軋到成卷過程共計用時不超過 4 min,熱軋成卷過程較快����,TC4鈦合金沒有足夠的時間發(fā)生 β→α 相大量轉(zhuǎn)變,因此黑皮卷以大量β 組織被保留下來��,TC4帶卷后續(xù)經(jīng) 860 ℃退火后組織形貌仍以 β 組織為主����。后續(xù)熱連軋生產(chǎn)帶卷時���,在保證設備能力的情況下,通過降低在粗軋�����、精軋過程中的溫度來改善熱軋鈦合金帶卷及其經(jīng)連續(xù)退火酸洗線后的金相組織�。

2.4.2 力學性能

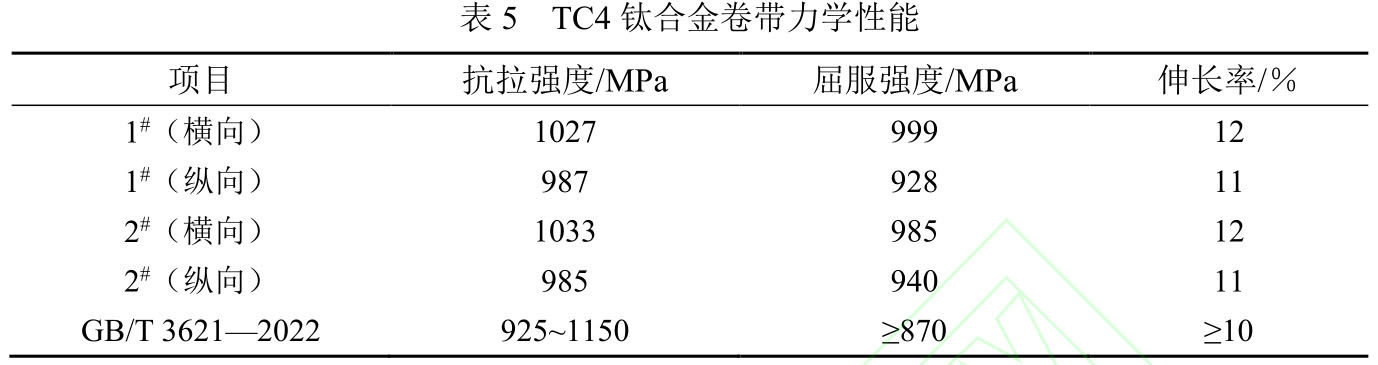

對 TC4鈦合金退火態(tài) 5 mm 帶卷拉伸性能進行測試,檢測結果如表 5 所示����。由表 5 可知,1 # �����、2 # TC4鈦合金 5 mm 帶卷的橫���、縱向拉伸性能均達到 GB /T 3621—2022 要求�����。

3��、 結論

(1)1 # 和 2 # 板坯通過不同的粗軋工藝制備的 5 mm 規(guī)格 TC4熱軋卷力學性能均達到了GB /T 3621—2022《鈦及鈦合金板材》標準要求�����。

(2)軋制工藝對 TC4熱軋卷帶的組織及力學性能均可產(chǎn)生影響�,粗軋 7 道次熱軋表面包覆純鈦(2 # 板坯)的 TC4鈦合金卷帶,表面質(zhì)量更好�,后續(xù)熱軋工業(yè)生產(chǎn)時,可進一步降低 TC4板坯厚度���,進一步來改善邊部質(zhì)量。

(3)TC4鈦合金卷帶經(jīng)連續(xù)退火后�,雖未獲得均勻細小的等軸 α+β 轉(zhuǎn)變組織,結合鋼廠設備能力�����,進一步降低板坯加熱溫度�,使得 TC4卷經(jīng)熱連續(xù)退火酸洗線工業(yè)化生產(chǎn)獲得

理想組織。

參考文獻

[1] 安成鋼.異步熱軋及熱處理對鈦及鈦合金組織性能的影響.沈陽:東北大學�,2014

[2] 黃旭,朱知壽���,王紅紅.先進航空鈦合金材料與應用.北京: 國防工業(yè)出版社����,2012

[3]王牛?���。甌C4鈦合金板熱軋過程顯微組織研究.機械設計與制造工程,2017�,46(6):81

[4]高飛,雷挺����,苗陽,等.齊航熱處理對 TC4鈦合金板材韌性的影響. 金屬世界���,2022(3):36

[5]岳旭�����,馬龍���,李瑞,等.自由鍛工藝及氧含量對 TC4薄壁環(huán)材沖擊韌性的影響. 金屬世界����,2018(2):71

[6]王小芳����,陳明和����,陳偉,等.TC4-DT 鈦合金高溫熱變形行為研究.航空材料學報�,2012,32(1):30

[7]雷文光�,韓棟,張永強�,等.TC4-DT 鈦合金熱變形機制及加工圖.鈦工業(yè)進展,2015��,32(1):20

[8]劉正喬�,汪凈�����,蔣孟玲���,等.寬幅 TC4鈦合金帶卷的研制.連鑄�����,2019��,44(2):7

[9]Tomasi A��,Gialanella S.Oxidation phenomena in a Ti 3 Al base-alloy.Thermochim Acta, 1995�����,269/270:133

作者簡介:

周嘉晟(1987—)�����,男���,陜西咸陽市人�,碩士��,工程師�����,山東盛陽金屬科技股份有限公司��。

2012 年畢業(yè)于蘭州理工大學材料學專業(yè)����,主要研究方向:鈦及鈦合金材料加工�����。通信地址:山東省臨沂市羅莊區(qū)傅莊街道土山屯山東盛陽金屬科技股份有限公司�����;E-mail:459199631@qq.com�����。

相關鏈接