1、 引言

鈦合金具有比強度高���、耐蝕性好等特點�����,被廣泛應用于航空航天等領域�����。 TC4鈦合金的難加工性主要表現(xiàn)在:TC4鈦合金的導熱系數(shù)較低����,切削熱積聚于刀尖及前刀面局部范圍內(nèi),使切削局部環(huán)境惡化����,影響表面加工質(zhì)量;TC4鈦合金在高溫狀態(tài)下的化學性質(zhì)活潑���,易反應生成硬化層�����,加劇刀具磨損�����;TC4鈦合金的強度���、硬度高、彈性模量小以及摩擦系數(shù)較大等特點使得單位切削力大,增加功率消耗���。

在實際生產(chǎn)中���,由于鈦合金的難加工性以及需要從鍛坯料中去除大量材料,還存在加工效率低的問題���。 隨著現(xiàn)代裝備技術的發(fā)展�����,高速切削技術已具備廣泛推廣的條件���,并在鈦合金產(chǎn)品切削加工中得以應用[1]�����。 然而在高速切削狀態(tài)下�����,采用傳統(tǒng)的澆注式切削潤滑時�����,切削液一旦觸碰到高速旋轉(zhuǎn)的工件或刀具即被甩出,極難到達切削環(huán)境最為惡劣����、最需要冷卻潤滑的刀尖部位。 并且澆注式供給切削液帶來的環(huán)境問題日益嚴峻����,甚至飛濺的切削液將對人身健康產(chǎn)生危害[2]。 因此�����,在可持續(xù)發(fā)展的大環(huán)境下����,制造業(yè)探索并發(fā)展了新型的冷卻潤滑方式,如干式切削(Dry Machining�����,DM)加工技術[3]���、微量潤滑 ( Minimum Quantity Lubrication����, MQL) 切削技術[4] 和低溫冷風切削加工技術[5] 以及基于以上技術的低溫微量潤滑(Cold minimum Quantity Lubrica?tion,CMOL)復合增效技術[6]����。

目前,大量學者對新型冷卻潤滑方式在潤滑機理[7]����、鈦合金等難加工材料的應用方面[8] 進行了研究。 Nandy A.K.等[9] 使 用CMQL技 術 車 削 加 工TC4鈦合金發(fā)現(xiàn)�����,CMOL 技術能夠有效降低車削力�����,并且在斷屑方面有一定優(yōu)勢���。 蘇永生等[10] 在干切削和低溫微量潤滑條件下研究織構(gòu)化硬質(zhì)合金刀具切削鈦合金的性能,研究表明���,微溝槽在CMQL條件下能有效改善刀具的摩擦學性能����。 朱林等[11] 對GH4169 鎳基高溫合金在干式、澆注式和低溫冷風微量潤滑條件下進行實驗和仿真對比���,結(jié)果表明:CMOL 技術可以有效降低切削力和切削溫度����,并改善工件的表面質(zhì)量����。 易湘斌等[12] 進行了高速銑削TB6 鈦合金試驗,研究表明�����,CMOL 潤滑條件下的表面粗糙度值最小�����,且表面無明顯晶粒變形����。 Park K.H.等[13]研究發(fā)現(xiàn),低溫液氮結(jié)合 MQL 可顯著改善加工狀態(tài)���,但需要利用額外的復雜裝置�����。

近年來���,針對新型的冷卻潤滑方式的應用研究不斷增多����,但針對各種潤滑條件對 TC4鈦合金切削加工性影響���,特別是面向 TC4鈦合金粗精加工過程仍缺乏系統(tǒng)性的研究���。 本文通過實驗探究不同潤滑條件對高速車削 TC4鈦合金的切削力和表面粗糙度的影響,分析潤滑條件在不同加工階段的影響�����,得出CMQL條件下高速精車 TC4鈦合金的切削參數(shù)對切削力和表面粗糙度的影響規(guī)律���。

2、 實驗條件及方案

2.1 實驗材料參數(shù)及設備

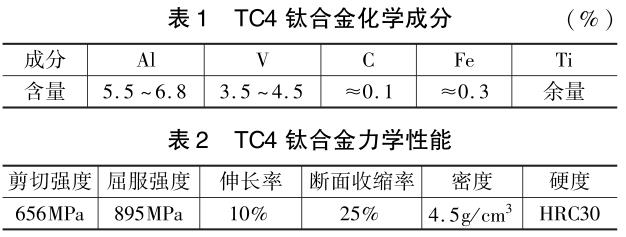

研究對象采用的高強度 TC4鈦合金���,其主要構(gòu)成成分及力學性能如表 1 和表 2 所示����。 實驗采用鑫盛機 床 公 司 生 產(chǎn) 的 ADG15M 數(shù) 控 車 床, 可 實 現(xiàn)8000r/ min 高速切削�����;使用 Kistler 9257B 三分量測力儀測量切削力���,采用吉泰科儀 JD520 粗糙度儀測量加工表面粗糙度�����;選用納米涂層細顆粒合金刀具(主偏角 κr = 45°���,前角 γ0 = 5°,后角 α0 = 15°)����,刀尖圓弧半徑采用 r = 0. 8mm。 實驗所用的低溫和 MQL環(huán)境采用 SUNAIR 公司生產(chǎn)的超低溫微量潤滑系統(tǒng)

提供����。

2.2 實驗方案

設計三組切削實驗����,分別研究不同潤滑條件對切削過程的影響���、不同潤滑條件在不同加工階段的影響和CMQL下切削參數(shù)對切削加工性的影響����。

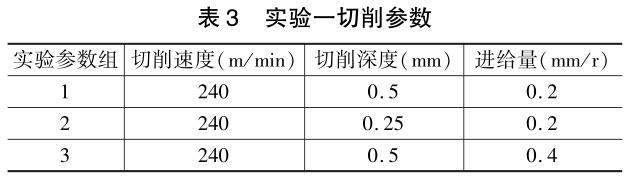

為了分析不同潤滑條件對 TC4鈦合金高速切削加工性的影響�����,采用單因素分析法���,在選定的切削參數(shù)下�����,分別對 CMOL���、冷風、澆注式三種冷卻潤滑條件下的切削力和表面粗糙度進行測量和分析����。 選定的切削參數(shù)如表 3 所示���。

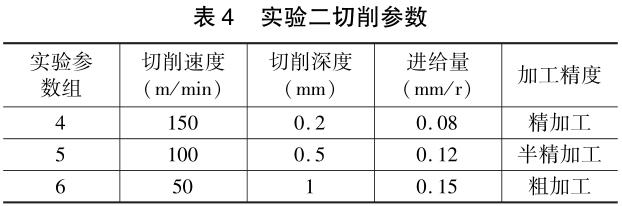

為了分析不同潤滑條件對 TC4鈦合金粗加工�����、半精加工����、精加工的影響,采用單因素分析法���,針對干切削����、澆注式潤滑���、MQL 和CMQL四種不同潤滑環(huán)境進行切削力和表面粗糙度測量和分析����。 各加工階段的切削參數(shù)根據(jù)實際工程經(jīng)驗選取�����,選定的切削參數(shù)如表 4 所示。

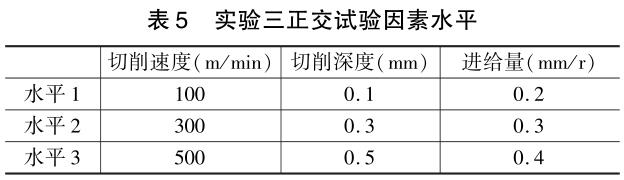

設計三因素三水平正交試驗�����,以研究CMQL條件下高速切削 TC4鈦合金各切削參數(shù)對主切削力和表面粗糙度的影響�����。 所選擇的切削參數(shù)范圍屬于半精加工和精加工階段����,正交試驗因素水平設置如表 5 所示。

3�����、不同潤滑條件下的 TC4鈦合金高速切削實驗結(jié)果與討論

3.1 主切削力及表面粗糙度實驗測量結(jié)果

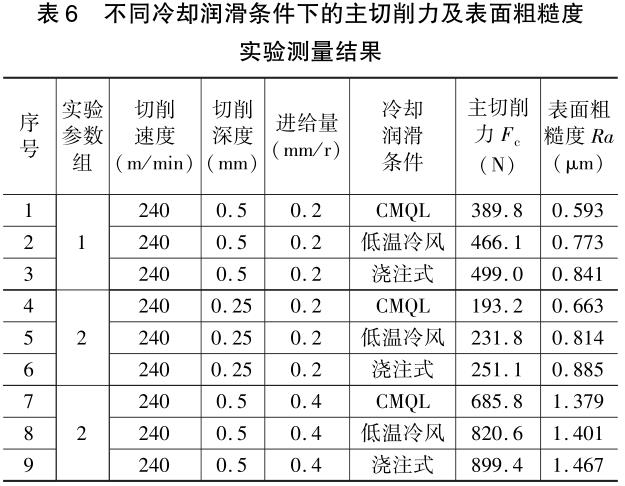

分別在 CMOL���、冷風���、澆注式潤滑環(huán)境下記錄 9組實驗測得的切削力和表面粗糙度數(shù)據(jù),如表 6 所示�����。 為了確保切削力和表面粗糙度數(shù)據(jù)的精度,在同一工件上使用同組切削用量走刀 3 次�����,取 3 次的切削力平均值作為該組的切削力���,在粗糙度測量中圓周均布采樣 3 次并取平均值,減少人為因素造成的誤差�����。

3.2 不同冷卻潤滑條件對主切削力的影響

圖 1 為 CMOL�����、冷風���、澆注式潤滑環(huán)境下�����、以切削速度 240m/min高速車削 TC4鈦合金的主切削力對比柱狀圖����。 可以看出,在相同的冷卻潤滑環(huán)境下���,隨著切削深度和進給量的增加����,主切削力隨之增加����,很明顯,切削深度和進給量的增加使切削層公稱橫截面積增大����。

量化分析如下:參數(shù)組 1 相對于參數(shù)組 2 的切削層公稱橫截面積增大了 1 倍,對應的主切削力分別在 CMOL�����、冷風���、澆注式潤滑條件下的增大系數(shù)為2.02�����,2.01�����,1.99����;參數(shù)組 3 相對于參數(shù)組 1 的切削層公稱橫截面積增大了 1 倍,對應的主切削力分別在 CMOL����、冷風�����、澆注式潤滑條件下的增大系數(shù)為 1.76���,1.76�����,1.80���。 說明主切削力增加的主要影響因素為切削層公稱橫截面積�����,不受冷卻潤滑條件的影響����。

在相同的切削參數(shù)下�����,CMOL 和低溫冷風條件能有效降低主切削力�����,并且CMQL降低切削阻力的效果更優(yōu)����。 其中,CMOL 的主切削力比低溫冷風的主切削 力 平 均 減 小 約 16.4% ���, 并 且 參 數(shù) 組 3 中CMOL 的主切削力比低溫冷風減小 134.8N�����;CMOL的主切削力比澆注式潤滑的主切削力平均減小約23% �����,并且參數(shù)組 3 中CMQL的主切削力比澆注式潤滑減小了 213.6N���。

從以上分析可以看出���,在降低切削阻力系數(shù)方面,高速切削時CMQL優(yōu)于其他兩種冷卻潤滑加工方法�����。 噴嘴高速噴出的低溫汽霧有很強的吸熱能力����,并且高壓汽霧能夠抵抗高速旋轉(zhuǎn)并有效到達主切削區(qū)域����,實現(xiàn)較好的冷卻潤滑效果。 相對于低溫冷風�����,潤滑油的混合霧化可以在刀—工���、刀—屑間完全形成潤滑油膜����,使切削摩擦阻力降低,從而降低切削力���。

3.3 不同冷卻潤滑條件對表面粗糙度的影響

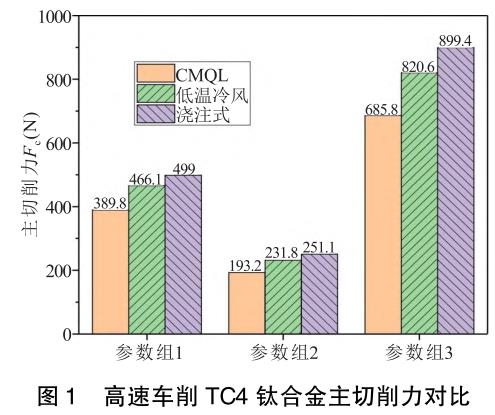

圖 2 為 CMOL�����、冷風�����、澆注式潤滑環(huán)境下�����、以切削速度 240m/min 高速車削 TC4鈦合金的表面粗糙度對比柱狀圖�����。 可以看出�����,在相同的冷卻和潤滑環(huán)境下���,參數(shù)組 2 相對于參數(shù)組 1 的表面粗糙度基本沒有變化�����,參數(shù)組 3 相對于參數(shù)組 1 的表面粗糙度有明顯增加�����。 根據(jù)表面粗糙度理論公式可知�����,表面粗糙度與進給量和刀尖圓弧半徑有關����,在相同的切削參數(shù)下����,CMOL 和低溫冷風條件的表面粗糙度值略有降低���,說明良好的冷卻潤滑條件能夠?qū)庸け砻尜|(zhì)量帶來提升�����,并且CMQL要優(yōu)于低溫冷風條件���。 但是在參數(shù)組 3 中進給量較大的情況下�����,冷卻潤滑條件的影響程度下降����。

表面粗糙度除與理論切削參數(shù)有關外���,還與切削過程中積屑瘤的產(chǎn)生和消失也有極大關系����。 積屑瘤產(chǎn)生的先決條件是切屑底層金屬與刀具前刀面發(fā)生黏結(jié)�����,從以上分析可以看出�����,低溫冷風和 CMOL可以快速冷卻刀具和工件,加工表面和切屑的塑性降低����,抑制了積屑瘤形成和發(fā)展。CMQL可以提供良好的潤滑膜����,弱化刀具和工件之間的黏結(jié)摩擦,減少刀具的磨損���,并還可以降低切削過程中的振動和噪聲���,有助于提高表面質(zhì)量。

4����、不同潤滑條件下的各加工階段切削實驗結(jié)果與討論

4.1 主切削力及表面粗糙度實驗測量結(jié)果

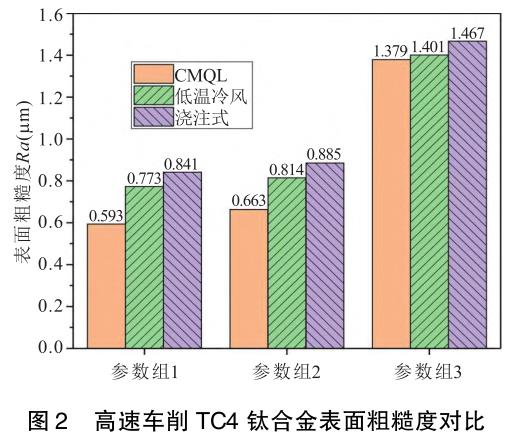

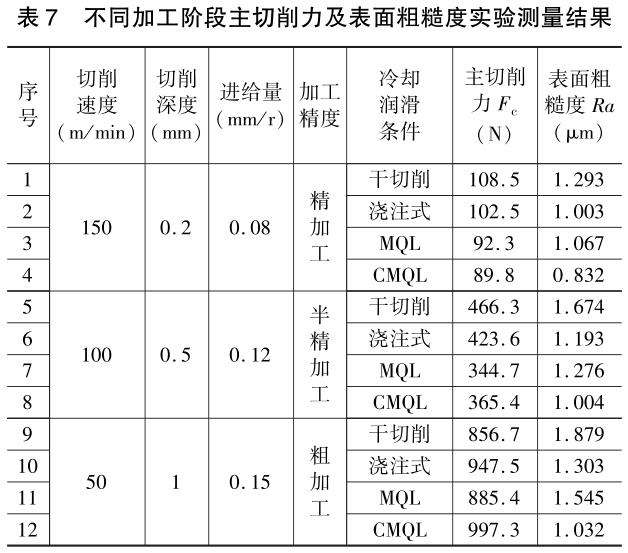

根據(jù) TC4鈦合金實際樣件切削加工工藝選取不同加工階段的實驗參數(shù),如表 7 所示����,分別在干切削、澆注式���、MQL 和CMQL潤滑環(huán)境下記錄實驗測得的切削力和表面粗糙度數(shù)據(jù)����。

4.2 在不同加工階段時冷卻潤滑條件對切削力的影響

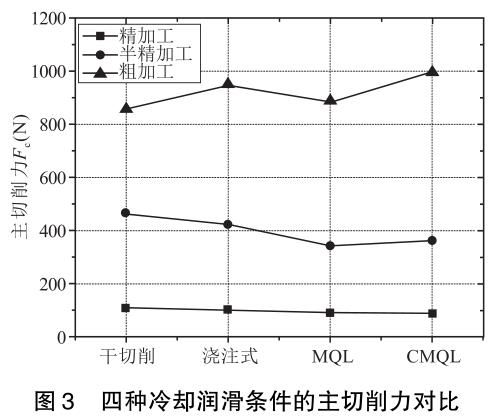

在干切削�����、澆注式����、MQL 和CMQL潤滑環(huán)境下,TC4鈦合金在精車�����、半精車����、粗車加工時的主切削力點線如圖 3 所示。

可以看出����,在不同的加工階段,切削參數(shù)不變情況下�����,切削力在不同冷卻潤滑環(huán)境的變化幅度不大。

這說明切削參數(shù)依然是影響切削力大小的主要因素����,而潤滑條件只能在一定范圍內(nèi)影響切削力。 對于精加工而言���,其主切削力隨著干切削�����、澆注式�����、MQL 和CMQL潤滑環(huán)境的變化依次減小���,總減小量為 18.7N,減小幅度為 17.2% �����。CMQL相較于 MQL的減小量為 2.5N�����,減小幅度為 2.7% 。 說明相較于傳統(tǒng)澆注和無潤滑干切����,MQL 條件下切削液能夠滲入加工區(qū)域���,從而改善刀具與工件的摩擦狀態(tài)�����,而傳統(tǒng)澆注量大�����,流速低���,很難深入高速切削的加工區(qū)域,僅能提供冷卻降溫效果���。 對于半精加工而言���,其主切削力隨著干切削����、澆注式����、MQL 潤滑環(huán)境的變化依次減小,共減小 121.6N�����,減小幅度為 26.1% �����。

但是����,CMQL相 對 于 MQL 略 有 提 高, 增 加 量 為20.7N����,說明 MQL 對半精加工降低切削阻力的效果更為有效。 低速���、大切深已體現(xiàn)不出CMQL的優(yōu)勢���,這是由于低速環(huán)境下澆注式冷卻潤滑已經(jīng)達到一定的效果����,而CMQL會進一步降低刀—工切觸區(qū)的溫度���,鈦合金材料塑性下降,切削阻抗增大����,切削力變大。 對于粗加工而言�����,低速大切深環(huán)境加劇�����,CMOL 相對于 MQL 的切削阻抗增大效果更為明顯�����,反而干切削的切削力更小�����,這是因為無潤滑干切的溫升會對鈦合金有熱軟化效果,降低切削阻抗���。

4.3 在不同加工階段時冷卻潤滑條件對表面粗糙度的影響

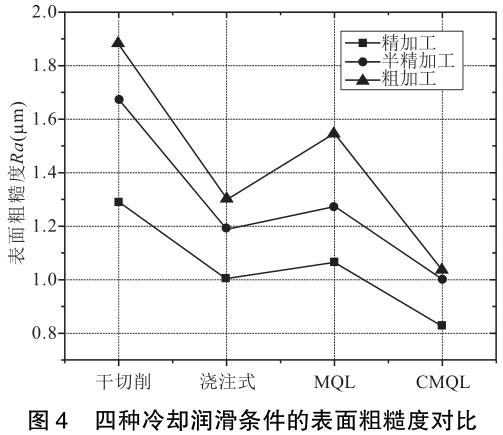

在干切削����、澆注式�����、MQL����、CMOL 潤滑環(huán)境下,TC4鈦合金在精車���、半精車����、粗車加工時的表面粗糙度點線如圖 4 所示�����。 從圖中可以直觀地看到精加工、半精加工���、粗加工三種不同的加工階段粗糙度數(shù)值變化趨勢一致����,由大到小均為干切削�����、MQL�����、傳統(tǒng)澆注�����、CMOL���。 其中,傳統(tǒng)澆注潤滑方式相比 MQL 潤滑方式���,表面粗糙度數(shù)值更小�����,表面質(zhì)量更高�����,這可能是由多種原因造成���,例如切屑會影響微量油液到達工件表面�����、體積微小的油液顆粒容易受熱揮發(fā)�����、澆注式切削降低了切削加工區(qū)域的溫度等���。 但 MQL更加節(jié)省切削液,這大大降低了加工成本����,在工件表面質(zhì)量要求不高時優(yōu)勢更加顯著。 另外,根據(jù)不同加工階段時表面粗糙度的數(shù)值對比�����,再次證明切削參數(shù)的改變對粗糙度數(shù)值的影響程度大于潤滑條件����,潤滑條件只能在一定范圍內(nèi)影響表面粗糙度。

5����、CMQL條件下 TC4鈦合金切削正交試驗結(jié)果與討論

5.1 切削力及表面粗糙度正交試驗測量結(jié)果

按 L9(34)正交試驗方案進行 TC4鈦合金的高速切削實驗,獲得的主切削力及表面粗糙度實驗數(shù)據(jù)如表 8 所示�����,數(shù)據(jù)表明���,在CMQL冷卻潤滑條件下主切削力均在 800N 以內(nèi);當進給量 f = 0.2mm/r時�����,表面粗糙度 Ra< 0.7μm����;當進給量 f > 0.3mm/r時���,表面粗糙度Ra> 1μm。 為綜合分析切削參數(shù)對主切削力和表面粗糙度的影響程度與規(guī)律�����,分別對其進行極差分析���。

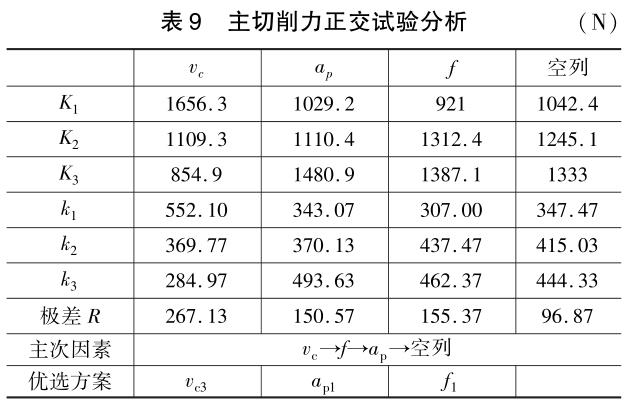

5.2 主切削力極差分析

根據(jù)正交試驗數(shù)據(jù)的直觀極差分析可以確定各因素對主切削力的影響規(guī)律���,并確定各因素的最優(yōu)水平組合。 通過試驗測量數(shù)據(jù)計算�����,整理得到正交試驗極差分析表(見表 9)����。 由極差分析結(jié)果可知,在所選切削參數(shù)范圍內(nèi)����,切削速度是影響主切削力的主要因素���,其次分別為進給量和背吃刀量,且均大于空列����,說明在高速精車 TC4鈦合金的影響參數(shù)

中,切削三要素占據(jù)主導地位����。

隨著高速切削時切削速度的增加,工件表面和刀具溫度急劇升高����,如果此時冷卻潤滑不及時就會導致工件和刀具燒傷,表面硬化嚴重���,從而導致切削力變大以及表面加工質(zhì)量急劇下滑�����。CMQL給高速精車 TC4鈦合金提供了良好的冷卻潤滑條件,保證切削過程的穩(wěn)定進行���。 為了分析切削參數(shù)對主切削力的影響規(guī)律�����,從極差分析中可知���,主切削力隨切削速度的增大而減小�����,隨著進給量和切削深度的增大而增大����。 單純考慮主切削力最?����。ǖ吞冀岛哪繕耍?����,理想的組合方案是大切削速度����、盡可能小的背吃刀量和較小的進給量。

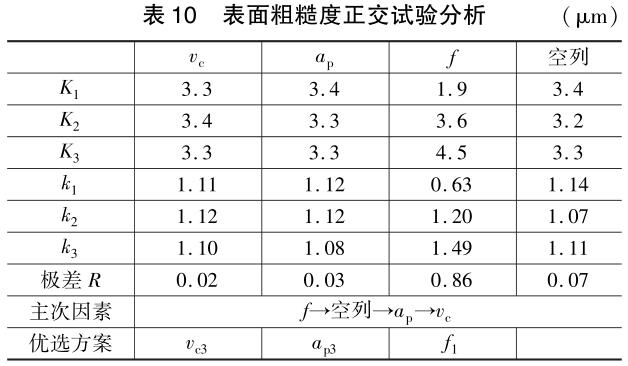

5.3 表面粗糙度極差分析

根據(jù)表面粗糙度Ra的實驗測量數(shù)據(jù)進行極差分析����,如表 10 所示����。 三個因素對表面粗糙度Ra的影響顯著程度由大到小為進給量 > 切削深度 > 切削速度���,其中進給量為主要影響因素���,這與理論表面粗糙度相匹配。 這是因為在高速精車階段���,CMOL 冷卻潤滑條件保證切削過程的穩(wěn)定進行���,在高速切削中難以形成對表面質(zhì)量不利的積屑瘤,保證了表面粗糙度不受其他不穩(wěn)定因素影響���。 為了分析切削參數(shù)對主切削力的影響規(guī)律���,從極差分析表中可知,在CMOL 切削條件下����,切削速度和切削深度的改變對TC4鈦合金加工表面的質(zhì)量影響微乎其微,隨著進給量的增加���,表面加工質(zhì)量變差����。 選用較小的進給量可降低工件表面粗糙度�����。

綜合分析切削參數(shù)對主切削力和表面粗糙度的影響�����,考慮實際CMQL條件下高速精車 TC4鈦合金加工過程���,背吃刀量由粗車或半精車留的余量決定���,因此背吃刀量的選擇原則為:在確保工藝過程穩(wěn)定可控的前提下,盡可能采用較小的精車余量來實現(xiàn)降低切削力的目的�����;在切削穩(wěn)定的前提下盡可能選擇較大的切削速度����;進給量的選擇則并非越小越好���,因為過小的進給量勢必導致切削效率直線下降,并且進給量過小難以形成規(guī)則順暢的切屑�����,導致刀具磨損變大���,因此���,在保證滿足工件表面粗糙度要求的前提下應選擇較大的進給量參數(shù)。

6 ���、結(jié)語

通過三組 TC4鈦合金切削實驗分析得到以下結(jié)論�����。

(1)CMQL和 MQL 冷卻潤滑條件可在 TC4鈦合金高速切削中有效降低切削阻力和改善表面粗糙度�����,且CMQL復合增效技術表現(xiàn)更優(yōu)���;

(2)CMOL 冷卻潤滑條件在高速精車削階段才體現(xiàn)出降低切削阻力的優(yōu)勢����,對低速大切深的粗加工階段反而不利���;

(3)考慮CMQL條件下高速精車 TC4鈦合金的加工效率,最佳參數(shù)組合為較高切削速度����、較小的精加工余量和合適范圍內(nèi)較大的進給量。

參考文獻

[1]何朕����,李國和,孫勇���,等. 鈦合金高速切削加工試驗研究進展[J]. 工具技術�����,2021�����,55(8):11 - 23.

[2]袁松梅���,朱光遠����,王莉. 綠色切削微量潤滑技術潤滑劑特性研究進展[J]. 機械工程學報���,2017����,53 (17):131 -140.

[3]胡明哲. 干式切削加工技術的發(fā)展及應用[J]. 機床與液壓�����,2019�����,47(13):179 - 185.

[4]李海峽����,趙慶軍,申紹旭,等. 基于 MQL 的切削加工技術應用[J]. 工具技術�����,2022����,56(5):64 - 67.

[5]顧祖慰,張昌義�����,魏成雙���,等. 干式冷風切削技術在高效車、銑加工中的應用[J]. 工具技術����,2007,41(4):83 -85.

[6]楊簡彰����,王成勇,袁堯輝�����,等. 微量潤滑復合增效技術及其應用研究進展[J]. 中國機械工程,2022���,33(5):506 -528.

[7]劉明政�����,李長河����,曹華軍���,等. 低溫微量潤滑加工技術研究進展與應用[J]. 中國機械工程�����,2022����,33(5):529 -550.

[8]高東強�����,曾行軍,何乃如����,等. 低溫切削技術在難加工材料加工中的應用[J]. 制造技術與機床,2020(6):39 -43.

[9] Nandy A K���,Gowrishankar M C�����,Paul S. Some studies onhigh?pressure cooling in turning of Ti?6Al?4V[J]. Interna?tional Journal of Machine Tools & Manufacture���,2009�����,49(2):182 - 198.

[10]蘇永生����,李亮,王剛���,等. 織構(gòu)化刀具切削性能測試及切削溫度仿真分析[J]. 潤滑與密封���,2018���,43(3):92 -97.

[11]朱林,路丹妮. 低溫冷風 MQL 切削鎳基高溫合金的仿真與實驗研究[J]. 機床與液壓���,2018���,46(14):24 - 26.

[12]易湘斌,芮執(zhí)元�����,李寶棟�����,等. 不同冷卻潤滑條件下 TB6鈦合金高速切削表面完整性研究[J]. 潤滑與密封���,2018�����,43(11):36 - 41.

[13]Park K H���,Suhaimi M A���,Yang G D,et al. Milling of titani?um alloy with cryogenic cooling and minimum quantity lu?brication ( MQL) [J]. International Journal of PrecisionEngineering and Manufacturing�����,2017�����,18(1):5 - 14.

第一作者:國秀麗����,講師,安陽工學院機械工程學院�����,455000 河南省安陽市

First Author:Guo Xiuli���,Lecturer,School of Mechanical Engi?neering���,Anyang Institute of Technology�����,Anyang���,Henan 455000�����,China

通信作者:張程焱���,博士,講師�����,許昌學院電氣與機械工程學院�����,461000 河南省許昌市

Corresponding Author:Zhang Chengyan���,Ph. D. ����,Lecturer,School of Electrical and Mechanical Engineering�����,Xuchang Uni?versity���,Xuchang�����,Henan 461000����,China

相關鏈接