引言

隨著高性能姿軌控發(fā)動(dòng)機(jī)的研究發(fā)展�����,發(fā)動(dòng)機(jī)工作過(guò)程中的室壓�����、溫度均顯著提升����,便于提高發(fā)動(dòng)機(jī)的推重比及工作效率����,導(dǎo)致燃燒室等熱端部件要承受更高的溫度,并且發(fā)動(dòng)機(jī)在工作過(guò)程中氧化劑發(fā)生氧化分解����,使得燃燒室經(jīng)受富氧燃?xì)獾臎_擊[1]。發(fā)動(dòng)機(jī)推力室身部需要承受高溫和氧化環(huán)境����,對(duì)材料的高溫性能和可加工性能要求較高�����,而鈮鉿合金滿(mǎn)足材料的基本性能要求����,但該材料的抗氧化能力較差����,與氧氣接觸后,短時(shí)間內(nèi)便發(fā)生快速氧化反應(yīng)�����,出現(xiàn)嚴(yán)重“粉化”現(xiàn)象�����,導(dǎo)致合金發(fā)生失效�����。因此�����,為保證鈮鉿合金在高溫條件下滿(mǎn)足發(fā)動(dòng)機(jī)的高溫使用條件����,必須在其表面涂覆抗氧化涂層,增加服役壽命[2-4]����。

Si-Cr-Ti 體系的硅化物涂層被廣泛用作航天發(fā)動(dòng)機(jī)鈮鉿合金推力室噴管的熱防護(hù)涂層,該涂層在發(fā)動(dòng)機(jī)使用條件下�����,表現(xiàn)出優(yōu)異的抗氧化����、抗熱震和抗沖刷能力[5-8]。并且該類(lèi)型的硅化物涂層具有較低密度����、與合金具有較好的冶金結(jié)合強(qiáng)度,使得該類(lèi)涂層成為熱防護(hù)涂層的最佳選擇����。但對(duì)于鈮鉿合金表面硅化物涂層在高溫富氧燃?xì)庵泄ぷ鞅厝粫?huì)發(fā)生氧化反應(yīng)、成分?jǐn)U散����、失效等機(jī)理目前研究并未形成統(tǒng)一的結(jié)論�����。在超高溫條件下�����,涂層內(nèi)部成分受到擴(kuò)散�����、化學(xué)反應(yīng)�����、燒蝕揮發(fā)等物理化學(xué)綜合因素的影響����,涂層結(jié)構(gòu)發(fā)生本質(zhì)變化�����,導(dǎo)致涂層高溫?zé)岱雷o(hù)行為的變化�����。

本文結(jié)合硅化物涂層在姿軌控發(fā)動(dòng)機(jī)鈮鉿合金推力室身部上的應(yīng)用情況進(jìn)行了表面抗氧化涂層的氧化行為分析,詳盡分析了不同狀態(tài)下涂層組織結(jié)構(gòu)演變����,為發(fā)動(dòng)機(jī)在實(shí)際使用工況下的穩(wěn)定可靠工作提供理論支持����。

1、試驗(yàn)過(guò)程及方法

1.1基體處理與涂層制備

1) 試驗(yàn)材料: 鈮鉿合金����,牌號(hào)為: NbHf10-1;

2) 試片規(guī)格: 100 mm × 8.5 mm × 1 mm,試片與產(chǎn)品的制備加工過(guò)程完全相同�����,經(jīng)打磨�����、拋光����、酸洗等過(guò)程;

3) 涂層體系: 主體系為 Si - Cr - Ti�����,在主體系中添加不同含量的合金功能元素�����,構(gòu)成功能性復(fù)合涂層;

4) 涂層制備: 真空燒結(jié)工藝進(jìn)行涂層制備����,涂層厚度為 60 ~ 120μm�����。

1.2試驗(yàn)及分析過(guò)程

1) 抗氧化試驗(yàn): 選用高溫?zé)嵴鹪囼?yàn)臺(tái)進(jìn)行內(nèi)熱法氧化試驗(yàn)�����,將帶有涂層的試片加熱至保溫溫度����,保溫至一定時(shí)間后中止試驗(yàn)。

2) 抗空冷熱震試驗(yàn): 選用高溫?zé)嵴鹪囼?yàn)臺(tái)進(jìn)行內(nèi)熱法空冷試驗(yàn)�����。將帶有涂層的試片在 5 s 內(nèi)加熱至設(shè)定溫度,保溫一定時(shí)間�����,5 s 內(nèi)冷卻至 800℃����,完成一次熱震循環(huán)����。

3) 高溫瞬時(shí)燒蝕試驗(yàn): 選用高溫?zé)嵴鹪囼?yàn)臺(tái)。

具體過(guò)程為將帶有涂層的試片在 1 s 內(nèi)加熱至高溫����,保溫 10 s,自然冷卻完成一次熱震循環(huán)�����。

4) 熱試車(chē)考核: 選擇發(fā)動(dòng)機(jī)熱試車(chē)后的身部進(jìn)行分析研究�����。一類(lèi)為未燒蝕產(chǎn)品( 外壁面紅外測(cè)溫儀顯示溫度為 1 200 ~ 1 400℃) ,另一類(lèi)為燒蝕產(chǎn)品( 外壁面紅外測(cè)溫儀顯示溫度為 1 400 ~1 650℃) �����。

5) 組織結(jié)構(gòu)分析: 對(duì)試驗(yàn)后的試片及推力室身部進(jìn)行微觀組織結(jié)構(gòu)分析�����。選用掃描電子顯微分析( 型號(hào)為: FEI QUANTA650) 和能譜分析( 型號(hào)為:FEI QUANTA650) ����。

2、試驗(yàn)結(jié)果及分析

2.1涂層表面及截面形貌

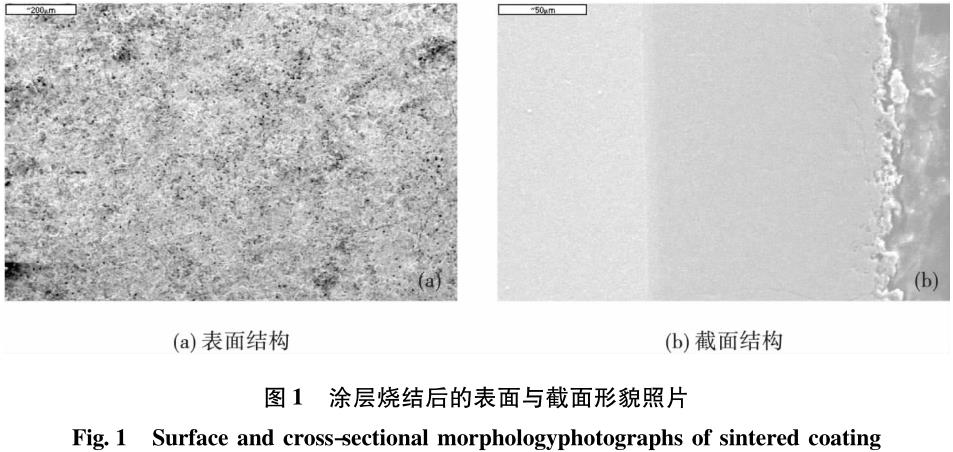

對(duì)燒結(jié)后的硅化物涂層進(jìn)行表面組織及截面結(jié)構(gòu)分析����,如圖 1 所示。

涂層的表面特征表現(xiàn)為致密光滑����,沒(méi)有明顯的顆粒間隙,顆粒之間的粘結(jié)程度完全相同; 涂層截面具有明顯的界面過(guò)渡層�����、中間致密層和表面疏松層����。涂層與合金在過(guò)渡層區(qū)域結(jié)合較好����,無(wú)任何缺陷; 致密層占整體涂層厚度的 80% 以上; 疏松層相對(duì)較薄����,各層之間無(wú)明顯的界限。利用線掃描進(jìn)行涂層內(nèi)部成分分布情況進(jìn)行分析����,涂層內(nèi)部成分均勻,由于所添加的功能改性成分的含量較低�����,在截面中并未發(fā)現(xiàn)添加的微量元素����,體系中以 Si�����、Cr 和Ti 為主����,各成分沿涂層厚度方向均勻分布����。

表面疏松層內(nèi)部含有一定量的孔結(jié)構(gòu)�����,大部分孔結(jié)構(gòu)呈現(xiàn)圓形閉合狀態(tài)�����,并未形成聯(lián)通結(jié)構(gòu)����,該結(jié)構(gòu)是由于涂層在燒結(jié)過(guò)程中內(nèi)部元素的不斷反應(yīng),在表面應(yīng)力的作用下形成����,能夠緩解涂層表面張力。中間主體致密層是涂層起到主要作用的功能層����,具有致密度高、抗氧化等優(yōu)點(diǎn)�����,涂層主體成分為 NbSi2,但涂層在高溫?zé)Y(jié)過(guò)程中����,內(nèi)部 Cr 和 Ti等活性元素與 Si 的反應(yīng)較為強(qiáng)烈,形成了彌散分布的偏析相����,在致密層內(nèi)部呈現(xiàn)不規(guī)則的長(zhǎng)條型結(jié)構(gòu),主要成分為( Cr�����,Ti) Si2�����。過(guò)渡層主要由是由涂層內(nèi)部 Si 元素和基體 Nb 的化學(xué)反應(yīng)形成����,由于該區(qū)域 Nb 元素為富集元素�����,主要成分為 Nb5Si3。

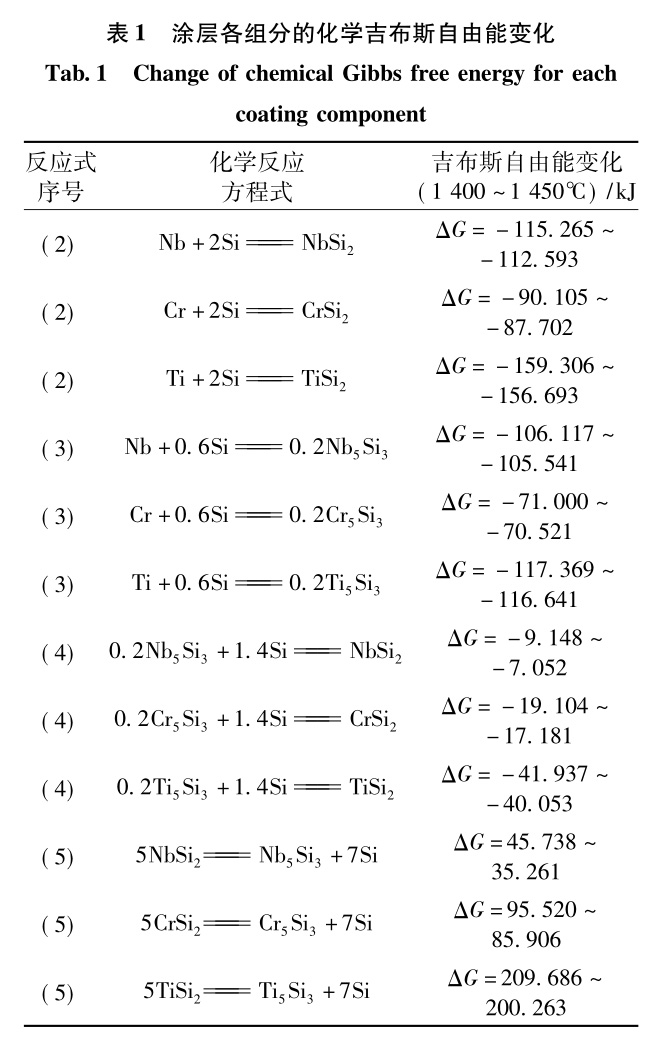

在真空熔燒的高溫保溫過(guò)程中�����,存在涂層致密化過(guò)程即體積收縮過(guò)程�����,同時(shí)還存在各類(lèi)功能元素反應(yīng)的熵變過(guò)程����,并且此過(guò)程的溫度和壓力基本恒定。因此����,化學(xué)反應(yīng)的吉布斯自由能變與體積變化和物質(zhì)熵變有關(guān)。

根據(jù)相變熱力學(xué)理論�����,恒壓條件:

式中: G 為吉布斯自由能; T 為溫度; H 為焓����。由于Si 的標(biāo)準(zhǔn)摩爾生成焓 ΔfHm為 0,標(biāo)準(zhǔn)摩爾生成吉布斯自由函數(shù) ΔfGm也為 0�����,而 XSi2( X 代表金屬元素)的 ΔfHm和 ΔfGm均為正,因此在高溫與富 Si 環(huán)境下����,整個(gè)真空熔燒系統(tǒng)( 真空爐爐膛內(nèi)部環(huán)境及產(chǎn)品、涂層的集合體) 的 H 和 G 均處于較高水平����,為了使系統(tǒng)熱力學(xué)狀態(tài)趨于平衡狀態(tài),此時(shí)易發(fā)生形成二硅化物的反應(yīng):

進(jìn)而形成了 XSi2�����,而基體內(nèi)部 Nb 及部分 X 元素含量較高����,同時(shí)在擴(kuò)散反應(yīng)發(fā)生初期涂層表面已形成較大量的 XSi2,尤其是 NbSi2����。隨著擴(kuò)散的進(jìn)行,涂層與基體界面附近金屬元素的濃度相對(duì)較高����,可能同時(shí)發(fā)生的合成反應(yīng)除式( 2) 外主要有以下兩種:

涂層內(nèi)部的硅元素隨著反應(yīng)程度的增加內(nèi)部消耗量逐漸提升,形成局部的貧硅區(qū)域�����,導(dǎo)致后續(xù)合成反應(yīng)中的硅化物主要來(lái)源于高硅化物的分解����。

式( 2) ,式( 3) 和式( 4) 反應(yīng)中的 Si 主要來(lái)源為式( 5) 中分解出的 Si����。但是,對(duì)式( 5) 進(jìn)行化學(xué)式計(jì)算����,可以看出反應(yīng)的化學(xué)吉布斯自由能為正值,說(shuō)明該反應(yīng)在該溫度不會(huì)自發(fā)進(jìn)行�����,NbSi2的化學(xué)穩(wěn)定性最差�����。隨著表面硅化物涂層之間的反應(yīng)的增加,在涂層第二次燒結(jié)過(guò)程中 XSi2 的成分急劇增加�����,化學(xué)濃度較高�����,導(dǎo)致各層界面之間發(fā)生式( 5) 的化學(xué)

反應(yīng)����,越接近基體式( 5) 進(jìn)行的概率越大。各組分反應(yīng)的基本情況如表 1 所示�����。

因此����,通過(guò)對(duì)涂層截面成分的能譜分析和理論計(jì)算分析可知,在涂層與基體的過(guò)渡結(jié)合層中會(huì)出現(xiàn)大量的 X5Si3����,涂層內(nèi)部致密層和表面疏松層主要化合物成分為 XSi2,分解的吉布斯自由能為正值����,化合物穩(wěn)定性較高����,抗氧化能力強(qiáng)�����。同時(shí)�����,化學(xué)勢(shì)計(jì)算 NbSi2的化學(xué)穩(wěn)定性最差�����,后續(xù)涂層在氧化過(guò)程中最易發(fā)生分解反應(yīng)�����,削弱涂層的高溫抗氧化能力�����。

2.2靜態(tài)氧化與熱震行為分析

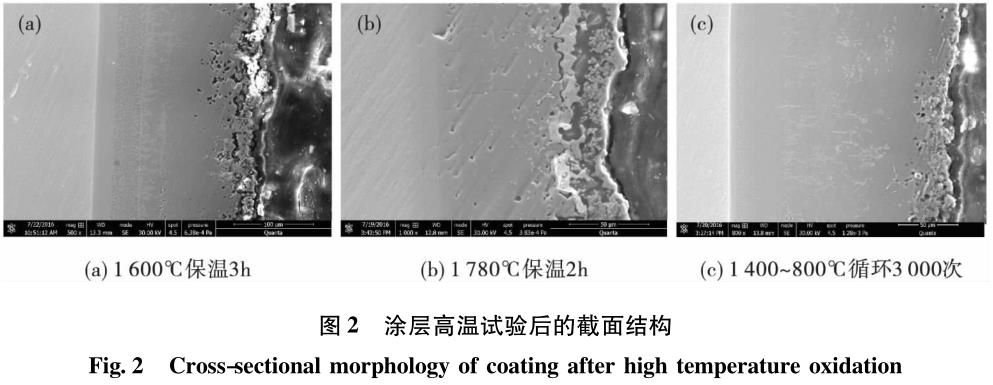

鈮鉿合金表面氧化涂層設(shè)計(jì)要求為 1 600℃ 下能夠長(zhǎng)時(shí)間工作�����,圖 2 給出了涂層氧化和熱震后的截面結(jié)構(gòu)����。

從圖 2 ( a) 中看出,涂層經(jīng)過(guò) 1 600℃ 氧化3 h后�����,涂層的過(guò)渡層與疏松層厚度相比試驗(yàn)前明顯增加�����,并發(fā)生了元素的部分偏析; 而涂層在 1 400 ~800℃空冷熱震循環(huán) 3 000 次的試驗(yàn)條件下經(jīng)受的高溫溫度較低����,并未發(fā)生涂層結(jié)構(gòu)的明顯變化,僅發(fā)生了元素的局部偏析�����,說(shuō)明涂層承受該條件下的冷熱循環(huán)能力較強(qiáng)�����。

從圖 2( b) 中看出,氧化溫度增加至 1 780℃����,涂層的疏松層和過(guò)渡層厚度相對(duì)于 1 600℃ 氧化條件下的厚度增加,同時(shí)涂層致密層厚度明顯下降�����。在涂層表面形成一層致密的玻璃態(tài)氧化膜�����,氧化膜的形成能夠阻止外部氧化性元素的內(nèi)擴(kuò)散����,起到該條件下的抗氧化作用����。但是涂層主體致密層不斷消耗,致密層內(nèi)部活性元素發(fā)生外擴(kuò)散�����。通過(guò)能譜分析得出�����,致密氧化膜內(nèi)部夾雜顆粒和外壁相對(duì)疏松顆粒主要成分為 Nb 和 Ti,導(dǎo)致涂層整體抗氧化能力呈現(xiàn)衰減的趨勢(shì)�����,但涂層在該條件下依然具有抗氧化作用����。

通過(guò)靜態(tài)氧化過(guò)程分析,涂層的氧化模式可以分析為涂層硅化物分解�����、合金元素?cái)U(kuò)散和氧化損失的過(guò)程�����。表面疏松層的涂層內(nèi)部貫穿性孔隙相對(duì)較多����,利于氧元素的擴(kuò)散,導(dǎo)致表面氧化物的形成�����,由于涂層中 Si 含量較高,在表面首先形成 SiO2氧化膜����。同時(shí)通過(guò)涂層成分分析,涂層內(nèi)部 Nb 含量較高�����,發(fā)生 Nb 的氧化�����,形成了揮發(fā)性的固體顆粒����,在高溫條件下穿過(guò)較薄的二氧化硅氧化膜����,擴(kuò)散到大氣中,對(duì)表面氧化膜造成破壞����,氧化程度加劇。外界環(huán)境中氧氣通過(guò)表層的氣孔或是其他缺陷內(nèi)擴(kuò)散至涂層次表面�����,導(dǎo)致內(nèi)部涂層的持續(xù)氧化,不斷在涂層表面處形成二氧化硅和揮發(fā)性氣態(tài)����,在熱應(yīng)力的作用下表層氧化膜發(fā)生脫落。該過(guò)程不斷重復(fù)�����,使得整個(gè)涂層的疏松層厚度增加����,致密層發(fā)生消減而降低。在 1 780℃的氧化條件下�����,涂層體系中的二硅化物發(fā)生瞬間的氧化分解����,在氧濃度相對(duì)較低的條件下,形成具有抗氧化能力的二氧化硅氧化膜與亞 穩(wěn) 態(tài) 硅 化 物�����,反 應(yīng) 的 方 程 式 為: XSi2→X5Si3 + SiO2,產(chǎn)生的揮發(fā)性成分相對(duì)較少����,表面氧化膜的完整性顯著增加,在表面形成了一層玻璃態(tài)的二氧化硅氧化膜�����,達(dá)到高溫抗氧化作用�����。

2.3高溫瞬時(shí)燒蝕行為分析

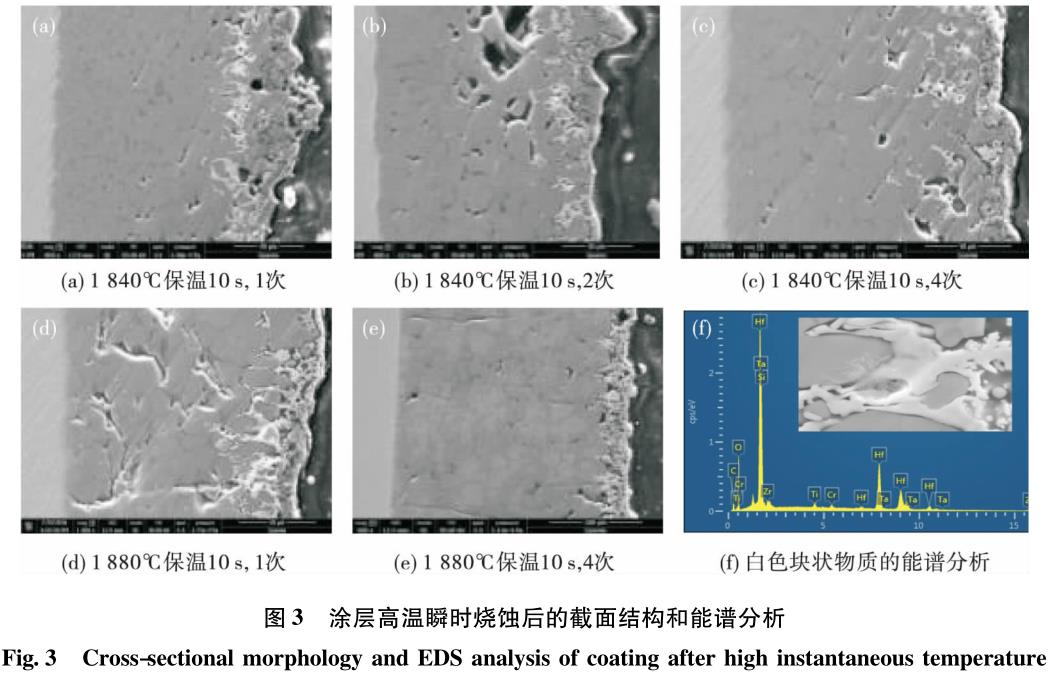

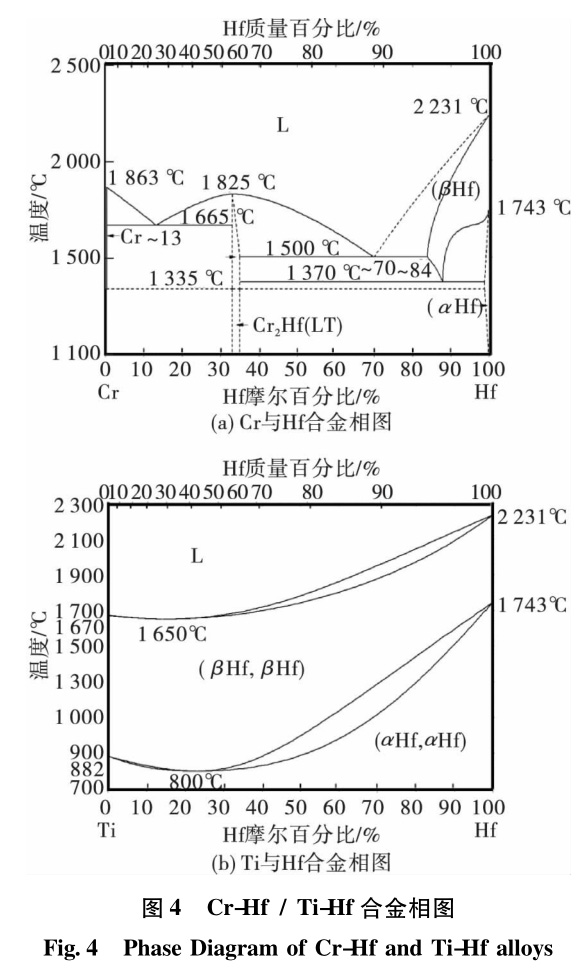

發(fā)動(dòng)機(jī)推力室身部在工作過(guò)程中受到試驗(yàn)條件����、工作狀態(tài)�����、氧化劑和冷卻等條件變化�����,導(dǎo)致局部溫度異常升高�����,會(huì)發(fā)生身部局部的偏燒。圖 3 給出了標(biāo)準(zhǔn)試片下涂層的瞬時(shí)高溫?zé)g后的截面結(jié)構(gòu)����。圖 4 為高溫條件下 Hf 與 Cr 和 Ti 反應(yīng)相圖[9-10]。

經(jīng)過(guò) 1 840℃ 的高溫?zé)釤g試驗(yàn)見(jiàn)圖 3 ( a) ����,圖 3( b) 及圖 3( c) ,可以看出涂層內(nèi)部出現(xiàn)明顯的成分偏析����,形成燒蝕網(wǎng)格結(jié)構(gòu),并且內(nèi)部孔隙形成貫穿性孔結(jié)構(gòu)����,失去高溫?zé)岱雷o(hù)能力。表面氧化生成玻璃態(tài)氧化膜厚度較小����。通過(guò)涂層內(nèi)部區(qū)域能譜分析,表面白色塊狀區(qū)域的主要成分為 HfO2���,該氧化物高溫脆性較大���,并且高溫狀態(tài)不穩(wěn)定���,因此不利于涂層的高溫抗氧化能力。

經(jīng)過(guò) 1 880℃的高溫?zé)釤g試驗(yàn)見(jiàn)圖 3( d) 和圖3( e) ���,涂層內(nèi)部出現(xiàn)明顯的燒蝕組織���,表面氧化未生成玻璃態(tài)氧化膜,表面氧化物進(jìn)行能譜分析����,主要元素為 Hf 與 O,分析認(rèn)為表面氧化形成了 HfO2���,其他未氧化區(qū)域的成分正常����。因此����,通過(guò)驗(yàn)證試驗(yàn)表明,涂層在靜態(tài)氧化溫度為 1 800℃ 時(shí)����,在高溫?zé)嵴鹧h(huán)條件下便會(huì)出現(xiàn)異常燒蝕組織,表面玻璃態(tài)氧化膜不完全���,成分逐步向脆性晶體 HfO2 轉(zhuǎn)變���,缺少抗氧化作用。

隨著試驗(yàn)溫度的升高���,涂層內(nèi)部燒蝕網(wǎng)格結(jié)構(gòu)越發(fā)明顯���,并且內(nèi)部形成大量的貫穿性孔結(jié)構(gòu),涂層喪失高溫?zé)岱雷o(hù)能力���。同時(shí)���,表面與截面成分分析證明,隨著試驗(yàn)溫度升高����,涂層表層鉿成分明顯增加,在 1 880℃的試驗(yàn)條件下,涂層僅在表面層存在氧化鉿物質(zhì)���,鉿元素基本全部擴(kuò)散至涂層表層���,形成 HfO2 氧 化 物,涂 層 的 抗 氧 化 及 抗 沖 刷 能 力

下降����。

如圖 4 所示在 1 500℃的高溫條件下,Hf 與 Cr���,Ti 發(fā)生固熔反應(yīng)���,形成晶體化合物。涂層在高溫條件下���,體系內(nèi)部的 Cr����,Ti 與 Hf 發(fā)生共熔反應(yīng)����,導(dǎo)致涂層結(jié)構(gòu)發(fā)生變化。同時(shí)���,資料顯示 Hf 在高溫下活性較高���,容易在高溫條件下發(fā)生外擴(kuò)散,導(dǎo)致涂層表面 Hf 成分的偏聚����。因此,在發(fā)動(dòng)機(jī)推力室身部設(shè)計(jì)時(shí)要充分計(jì)算分析驗(yàn)證���,避免出現(xiàn)溫度急劇升高的情況���,保證發(fā)動(dòng)機(jī)的穩(wěn)定可靠工作。

2.4動(dòng)態(tài)高溫?zé)g行為分析

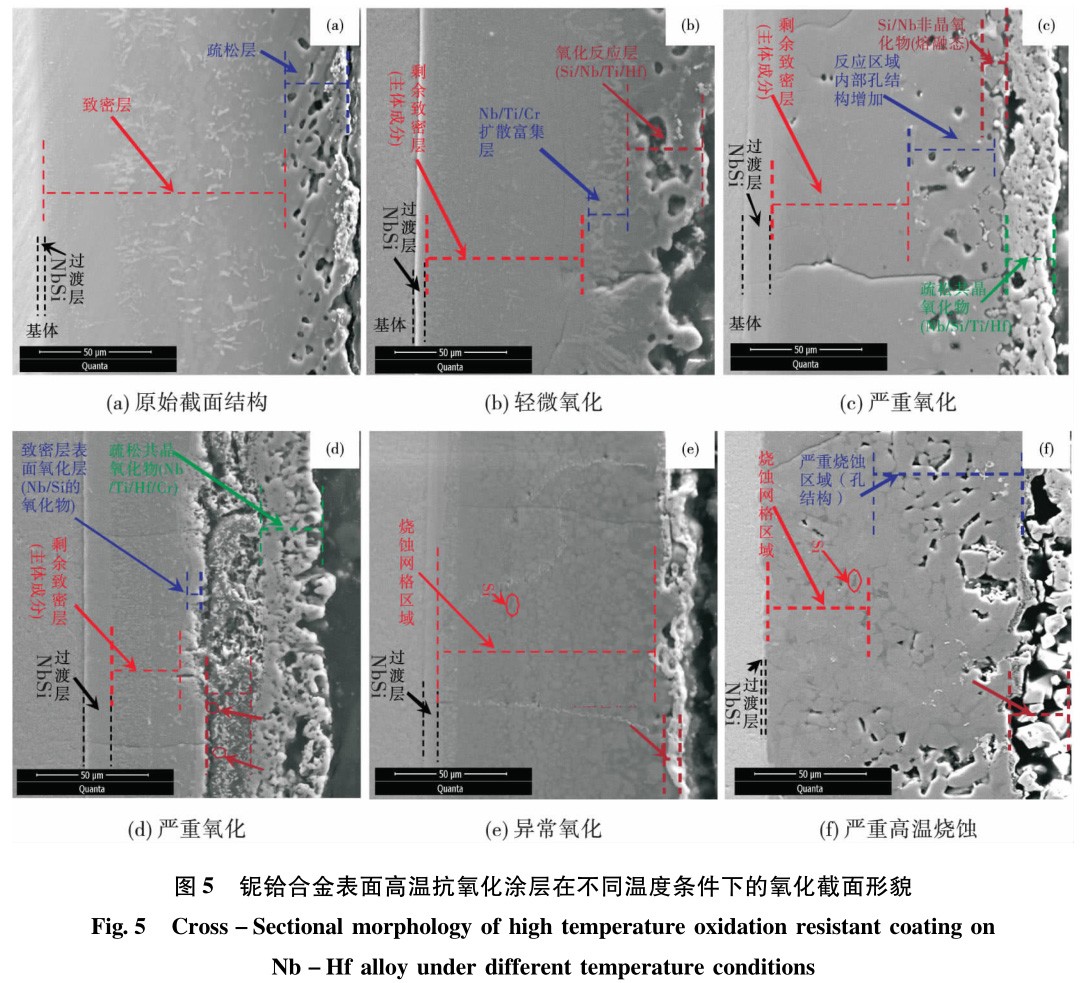

對(duì)某型發(fā)動(dòng)機(jī)經(jīng)過(guò)高模熱試車(chē)考核后涂層的截面結(jié)構(gòu)進(jìn)行對(duì)比分析���,研究涂層不同條件下的氧化過(guò)程���。圖 5 給出了鈮鉿合金表面高溫抗氧化涂層在不同溫度條件下的氧化反應(yīng)過(guò)程,不同的氧化溫度和時(shí)間造成了涂層氧化后結(jié)構(gòu)的變化����。

從涂層制備完成后的截面結(jié)構(gòu)如圖 5( a) 所示���,可以明顯看出涂層由三層結(jié)構(gòu)組成,包含表面疏松層���、中間主體致密層����、與合金基體形成冶金擴(kuò)散結(jié)合的過(guò)渡層���。

圖 5( b) 為涂層發(fā)生輕微氧化反應(yīng)后的截面結(jié)構(gòu)����。在試驗(yàn)件身部熱試車(chē)考核過(guò)程中����,外表面溫度為 1 220℃,持續(xù)時(shí)間為 460 s���,經(jīng)過(guò)高溫反應(yīng)后表面疏松層厚度增加���,表面孔的尺寸較正常狀態(tài)明顯增大,涂層發(fā)生了輕微的高溫結(jié)構(gòu)變化���。

圖 5( c) 為涂層發(fā)生較為嚴(yán)重氧化反應(yīng)后的截面結(jié)構(gòu)���,在試驗(yàn)件身部熱試車(chē)考核過(guò)程中,外表面溫度為 1 350℃����,持續(xù)時(shí)間為 460 s,可以看出疏松層厚度顯著增加����,內(nèi)部形成大量的孔結(jié)構(gòu),致密層比例顯著降低����,涂層表面形成一層氧化保護(hù)層,氧化層與疏松層之間具有熔融狀態(tài)的填充層����。分析成分分布: 表層氧化物為 Nb,Si���,Ti 和 Hf 的氧化物; 熔

融狀態(tài)層為 SiO2; 疏松層為 Cr����,Ti 和 Nb 的二硅化物; 致密層為 NbSi2; 過(guò)渡層為 Nb5Si3。由于涂層主體結(jié)構(gòu)中殘留一定厚度的致密層����,涂層仍具有高溫?zé)岱雷o(hù)作用[11-12]。同時(shí)���,可以分析出����,經(jīng)過(guò)該溫度和時(shí)間的熱試車(chē)考核���,涂層內(nèi)部 Cr���,Ti 和 Hf 的富集相基本消失,涂層表面形成了較厚的 Nb���,Ti 和 Hf 的氧化物���,說(shuō)明在高溫氧化過(guò)程中,涂層體系內(nèi)部 Nb���,Ti���,Cr 和 Hf 活性元素發(fā)生外擴(kuò)散����,導(dǎo)致涂層內(nèi)部成分發(fā)生變化���。分析看出,表面層 Cr 元素含量相對(duì)較低���,是由于 CrO3 為易揮發(fā)性的氧化物���,在高溫條件下發(fā)生 Cr2O3→CrO3 的氧化反應(yīng),導(dǎo)致表面 Cr 含量降低����。

圖 5( d) 為涂層發(fā)生嚴(yán)重氧化反應(yīng)后的截面結(jié)構(gòu),在試驗(yàn)件身部熱試車(chē)考核過(guò)程中���,外表面溫度為 1 470℃���,持續(xù)時(shí)間為 697 s,可以看出涂層結(jié)構(gòu)發(fā)生明顯的變化����,結(jié)構(gòu)分布為: 過(guò)渡層-致密層-氧化層-熔融氧化物層-疏松氧化物層����。疏松氧化物為Nb����,Si,Ti 和 Hf 的氧化物; 熔融氧化物層為 SiO2����,SiO2 /Nb2 O5; 氧化層為 Nb2 O5 /SiO2; 致密層為 Nb-Si2; 過(guò)渡層為 Nb5 Si3。該涂層表面疏松層基本消失���,分析原因?yàn)楸砻嫘纬闪艘欢ê穸鹊暮辖鹧趸踩蹖?���,?duì)氧化性氣氛的擴(kuò)散具有顯著的阻礙作用����,導(dǎo)致涂層內(nèi)部疏松層區(qū)域主要發(fā)生“NbSi2 + O2→2Nb5Si3 + SiO2”化學(xué)反應(yīng),生成物具有較好的高溫穩(wěn)定性����,并且 SiO2 具有較好的高溫自愈合性能����,使得涂層形成了一定厚度的致密 SiO2 氧化膜����。其他現(xiàn)象及原因與圖 5( b) 中涂層變化過(guò)程和原因相同。

圖 5( e) 為涂層發(fā)生異常高溫氧化燒蝕后的截面結(jié)構(gòu)����,在試驗(yàn)件身部熱試車(chē)考核過(guò)程中,外表面溫度為 1 600℃����,持續(xù)時(shí)間為 30 s����,在高溫工作過(guò)程中,涂層內(nèi)部的活性元素 Ti���,Cr 和 Hf 發(fā)生劇烈的外擴(kuò)散���,在高溫短時(shí)間下與氧化性氣氛未發(fā)生氧化反應(yīng),低熔點(diǎn) Ti 和 Cr 直接發(fā)生揮發(fā),導(dǎo)致涂層體系內(nèi)部嚴(yán)重富硅����,形成了大量的網(wǎng)狀型結(jié)構(gòu)。同時(shí)���,Hf熔點(diǎn)較高���,在涂層表面富集,形成一定量的 HfO2����。涂層主體結(jié)構(gòu)發(fā)生明顯破壞,基本喪失抗氧化能力����。隨著高溫氧化溫度提高和氧化時(shí)間的增加,外表面溫度提升至 1 650℃���,持續(xù)時(shí)間為 5 s����,涂層結(jié)構(gòu)基本轉(zhuǎn)變?yōu)閳D 5( f) 中的狀態(tài)����。涂層表面形成大量的 Nb2O5 和 HfO2 氧化物顆粒����,同時(shí)���,瞬間的高溫導(dǎo)致涂層之間的氧化反應(yīng)并未進(jìn)行���,大量發(fā)生 Si 與Cr,Ti 等物質(zhì)的揮發(fā)����,導(dǎo)致涂層內(nèi)部孔結(jié)構(gòu)和網(wǎng)狀組織增加,涂層完全失去抗氧化能力���。

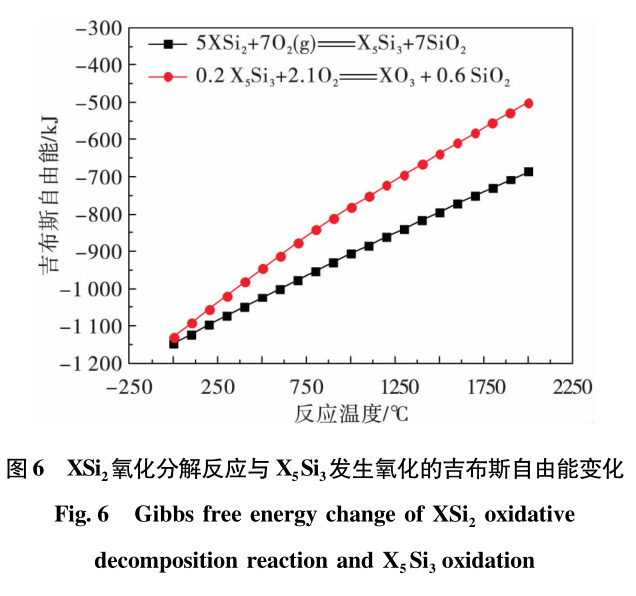

通過(guò)分析認(rèn)為涂層的主體成分為 XSi2,在氧化條件下發(fā)生氧化分解���,導(dǎo)致涂層內(nèi)部 Nb 與 Si 等物在熱試車(chē)過(guò)程中發(fā)生氧化���,其反應(yīng)過(guò)程的吉布斯自由能變?nèi)鐖D 6 所示。

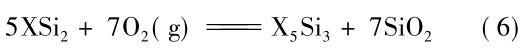

在氧氣條件下 XSi2 可以發(fā)生氧化����,反應(yīng)方程式如下:

在 0 ~ 2 000℃范圍內(nèi)���,具有較大的化學(xué)反應(yīng)驅(qū)動(dòng)力,在富氧環(huán)境中易于發(fā)生反應(yīng)���,高溫條件下二氧化硅具有較好的成膜性能���。

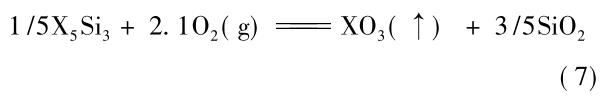

隨著氧化過(guò)程的持續(xù)和氧化溫度的提升,對(duì)于XSi2不完全氧化而生成的中間產(chǎn)物 X5 Si3 在有氧的條件下繼續(xù)發(fā)生氧化反應(yīng)���,對(duì)應(yīng)的方程式為:

可以看出在 0 ~ 2 000℃范圍內(nèi)同樣具有較大的化學(xué)反應(yīng)驅(qū)動(dòng)力����,該反應(yīng)很容易進(jìn)行���。在氧化氣氛濃度較高的情況下���,X5 Si3 發(fā)生持續(xù)的氧化分解反應(yīng),生成易揮發(fā)的 XO3����,降低了 SiO2 保護(hù)膜的完整性����,即涂層抗氧化能力逐漸削弱����,導(dǎo)致涂層發(fā)生氧化失效。

3���、結(jié)論

通過(guò)系統(tǒng)分析研究鈮鉿合金抗氧化涂層的高溫氧化失效過(guò)程����、組織結(jié)構(gòu)演變及失效機(jī)理���,得到如下結(jié)論:

1) Si-Cr-Ti 系硅化物涂層具有界面過(guò)渡層����、中間致密層和表面疏松層���,界面過(guò)渡層為 X5 Si3����,XSi2的復(fù)合結(jié)構(gòu)���,疏松層和致密層為 XSi2���。

2) 在 1 800℃ 以下的氧化條件下,涂層表面易形成結(jié)構(gòu)穩(wěn)定的二氧化硅氧化膜���,阻止外部氧元素的持續(xù)內(nèi)擴(kuò)散����,隨著氧化溫度和時(shí)間的增加���,表面氧化膜的厚度增加����,不斷發(fā)生氧化損耗����,導(dǎo)致氧化后能力降低。

3) 在超高溫氧化條件下����,工作氧化溫度大于1 800℃,涂層內(nèi)部形成大量的燒蝕型網(wǎng)格結(jié)構(gòu)���,涂層成分?jǐn)U散速度增加���,使得合金中的 Hf 發(fā)生劇烈的外擴(kuò)散���,發(fā)生 Hf 與 Si 的同時(shí)氧化,涂層內(nèi)部結(jié)構(gòu)發(fā)生破壞及孔隙顯著增加����,涂層表面未形成致密二氧化硅氧化膜,無(wú)氧化防護(hù)作用���。

4) 在液體姿軌控發(fā)動(dòng)機(jī)正常工作條件下涂層滿(mǎn)足型號(hào)的使用要求���,而溫度異常升高,涂層發(fā)生異常燒蝕失效����,抗氧化能力急劇衰減。

參考文獻(xiàn):

[1]張緒虎���,汪翔����,賈中華����,等. 小推力姿/軌控液體火箭發(fā)動(dòng)機(jī)材料的研究進(jìn)展[J]. 宇航材料工藝,2005( 5) : 11-15.

[2]肖來(lái)榮���,許諒亮���,易丹青. 鈮合金表面硅化物涂層熱震行為研究[J]. 稀有金屬,2008���,32( 3) : 257-262.

[3]孫佳����,王玉���,付前剛. 鈮合金高溫?zé)岱雷o(hù)及其抗氧化硅化物涂層[J]. 中國(guó)材料進(jìn)展����,2018����,37( 10) : 817-825.

[4]FEI X A���,NIU Y R. Oxidation behavior of Al2O3 reinforced MoSi2 composite coatings fabricated by vacuum plasma spraying[J].Ceramics International,2010���,36 ( 4 ) :2235-2239.

[5] CABOURO G���,GALLET S,CHEVALIER S����,et al. Dense MoSi( 2) produced by reactive flash sintering: Control of Mo/Si agglomerates prepared by high - energy ball milling [J]. Powder Technology,2011���,208( S2) : 526-531.

[6]田進(jìn)鵬����,周小軍���,趙剛. 航天發(fā)動(dòng)機(jī)用鈮鎢合金高溫抗氧化復(fù)合涂層的制備研究[J]. 稀有金屬與硬質(zhì)合金���,2016,44( 2) : 18-22.

[7]潘兆義,蔡剛���,馬雙民����,等. 硅化物涂層對(duì)鈮鎢合金的熱防護(hù)行為研究[J]. 火箭推進(jìn)����,2015����,41( 3) : 59-65.

PAN Zhaoyi,CAI Gang����,MA Shuangmin. Research of ther-mal protection behavior for silicide coatings on Nb - W al-loys used at high temperature[J]. Journal of Rocket Propul-sion,2015���,41( 3) : 59-65.

[8]潘兆義���,蔡剛,宋國(guó)新. 鈮鉿合金推力室身部表面高溫防護(hù)涂層的工藝技術(shù)研究[J]. 火箭推進(jìn)����,2016����,42( 4) :68-73.

PAN Zhaoyi����,CAI Gang,SONG Guoxin. Research of ther-mal protection silicide coatings on Nb-Hf alloys used as at-titude control engine thrust chamber[J]. Journal of Rocket Propulsion���,2016����,42( 4) : 68-73.

[9]張松���,郭喜平. Hf 含量對(duì) Nb-Si 基超高溫合金組織的影響[J]. 稀有金屬材料與工程����,2015����,44( 9) : 2182-2188.

[10]WU W P,ZHAO F C. Growth mechanism of polycrystal-line Ir coating by double glow plasma technology[J]. Acta Metallurgica Sinica ( English Letters) ����,2012���,25 ( 6) :469-479.

[11]王 堃,王國(guó)強(qiáng). 雙組元推力室熱防護(hù)涂層工藝技術(shù)研究[J]. 火箭推進(jìn)���,2018���,44( 2) : 76-81.

WANG Kun����,WANG Guoqiang. Research on thermal pro-tection coating technique of bipropellant thrust chamber [J]. Journal of Rocket Propulsion,2018���,44 ( 2) : 76- 81.

[12]QIAN J G����,XIAO S M���,ZHAO T. Effect of technical pa-rameters on surface morphology of electro deposition of I-ridium layer in aqueous system[J]. Rare Metal Materials and Engineering����,2012,41( 7) : 1139-1143.

相關(guān)鏈接