TC11鈦合金(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)是一種(α+β)型雙相鈦合金��,室溫強(qiáng)度較高���,在500 ℃以下有優(yōu)異的持久和蠕變強(qiáng)度,同時(shí)具有良好的熱加工性能��,主要用于制造航空發(fā)動(dòng)機(jī)的壓氣機(jī)盤(pán)��、葉片和鼓筒以及飛機(jī)結(jié)構(gòu)件等 [1-4] ��。傳統(tǒng)鈦合金加工方式為“鍛造+機(jī)加”���,面對(duì)復(fù)雜形狀結(jié)構(gòu)件時(shí)��,加工周期長(zhǎng)且材料利用率低��,在一定程度上限定了其應(yīng)用 [5-6] ���。

選區(qū)激光熔化(SLM)成形技術(shù)能夠擺脫傳統(tǒng)模具的束縛��,通過(guò)高能激光束掃描預(yù)定軌跡熔化金屬粉末并凝固成形��,層層堆疊從而得到實(shí)體零件的一種增材制造技術(shù)��,具有高設(shè)計(jì)自由度���、高精度、近凈成形的特點(diǎn)����,尤其適用于制造具有復(fù)雜、精細(xì)結(jié)構(gòu)的金屬零件 [7-8] ���。在選區(qū)激光熔化成形過(guò)程中��,金屬粉末床受高能量激光束的作用���,經(jīng)歷多次熱循環(huán),在快速熔化/凝固過(guò)程中產(chǎn)生典型非平衡凝固現(xiàn)象 [9] ���,其力學(xué)性能不可避免的會(huì)受其熱輸入的影響��,造成熱輸入差異的主要原因?yàn)榧す夤β室约皰呙杷俣?���。朱加雷?[10] 研究發(fā)現(xiàn)增加激光功率有利于TC4鈦合金金屬粉末的充分融化���,成形件結(jié)構(gòu)更為致密��,強(qiáng)度和塑性均得到提高����;姜夕義等 [11] 研究發(fā)現(xiàn)隨著激光掃描速度增加���,合金的抗拉強(qiáng)度��、屈服強(qiáng)度和顯微硬度下降��,伸長(zhǎng)率變化不大���。

試驗(yàn)采用 Renishaw AM500E 選區(qū)激光熔化設(shè)備SLM成形TC11鈦合金,對(duì)比研究了在不同激光功率和曝光時(shí)間(曝光時(shí)間=掃描速度/掃描點(diǎn)間距-10)下成形試樣件顯微組織及力學(xué)性能����,為SLM成形復(fù)雜形狀鈦合金零件提供參考。

1����、 試 驗(yàn)

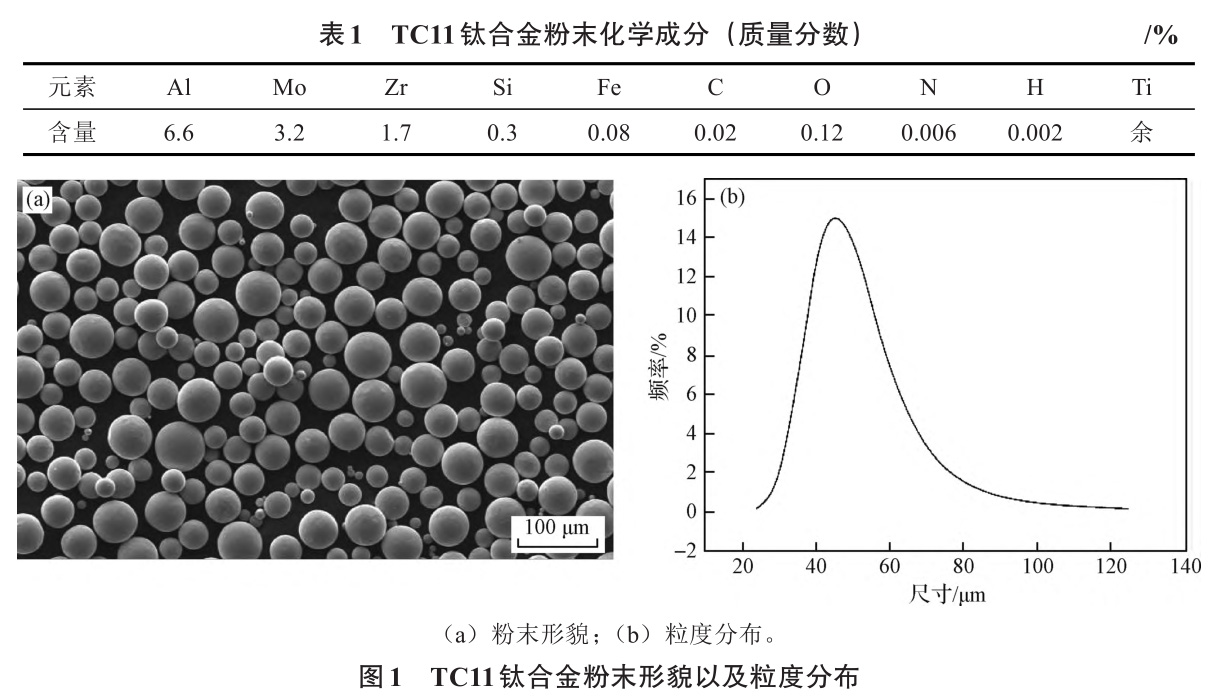

試驗(yàn)材料為旋轉(zhuǎn)電極法得到的TC11鈦合金粉末���,化學(xué)成分如表1所示。如圖1所示��,粉末顆粒表面光滑且球形度較高����,經(jīng)Microtrac S3500型激光粒度粒形分析儀測(cè)得,粉末尺寸介于33 μm(D 10 )和62 μm(D 90 )之間����,呈正態(tài)分布,其中D 50 為45 μm����,圓度值小于0.9的粉末僅占比11.02%,其形貌及粒度分布如圖1所示��。

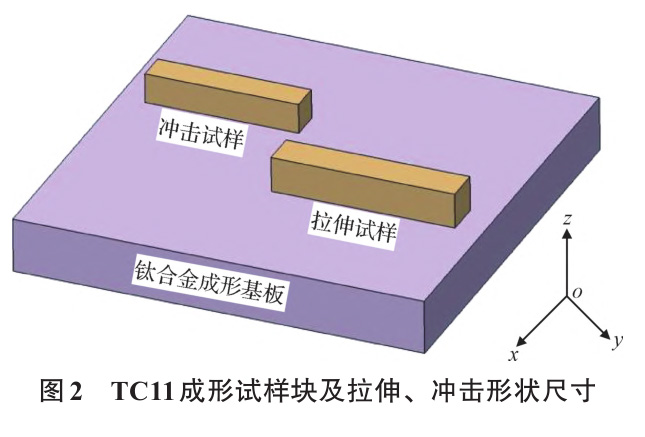

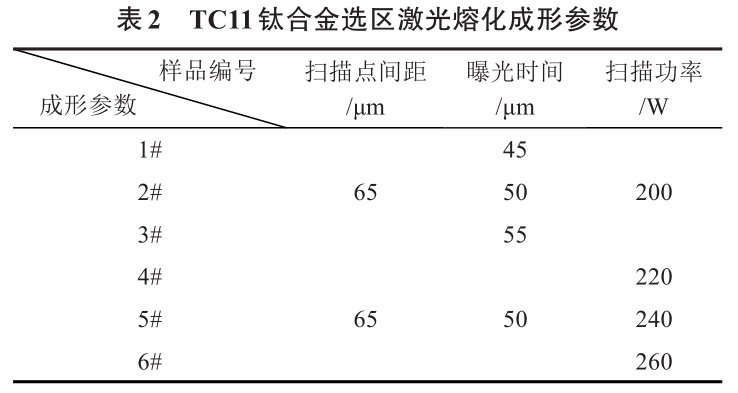

采用Renishaw AM500E設(shè)備進(jìn)行SLM試樣制備���,激光光斑直徑為80 μm��,鋪粉層厚為30 μm��,鈦合金基板預(yù)熱溫度為 170 ℃����,成形過(guò)程中采用高純氬氣作為保護(hù)氣體。采用第 n+1 層相對(duì)第 n 層偏轉(zhuǎn) 67°的掃描策略��,使用不同激光功率���、曝光時(shí)間對(duì)試樣方塊進(jìn)行打印成形(見(jiàn)圖2),沉積方向?yàn)閦方向���,成形基板平面為xoy面��,具體成形參數(shù)如表2所示���。

不同工藝參數(shù)下成形拉伸、沖擊試樣件各四件��,按照 GB/T 228.1-2010《金屬材料拉伸試驗(yàn)第 1部分:室溫試驗(yàn)方法》��、GB/T 229-2007 《金屬材料夏比擺錘沖擊試驗(yàn)方法》將方塊加工成標(biāo)準(zhǔn)拉伸����、沖擊試樣��,采用電子萬(wàn)能試驗(yàn)機(jī)(UTM5504)和擺錘沖擊試驗(yàn)機(jī)(PIT452H)對(duì)成形件進(jìn)行力學(xué)性能測(cè)試取其平均值����;使用自動(dòng)顯微硬度計(jì)(Wilson VH3100)測(cè)量試樣顯微硬度��,同一水平位置打點(diǎn)10次���,施加載荷300 g���,加載時(shí)間15 s,最終取其平均值��;使用光學(xué)顯微鏡(ZEISSAxio observe 3m)���、掃描電子顯微鏡

(HITACHI S4800)觀察試樣顯微組織及斷口形貌����。

2��、 結(jié)果與討論

2.1 顯微組織

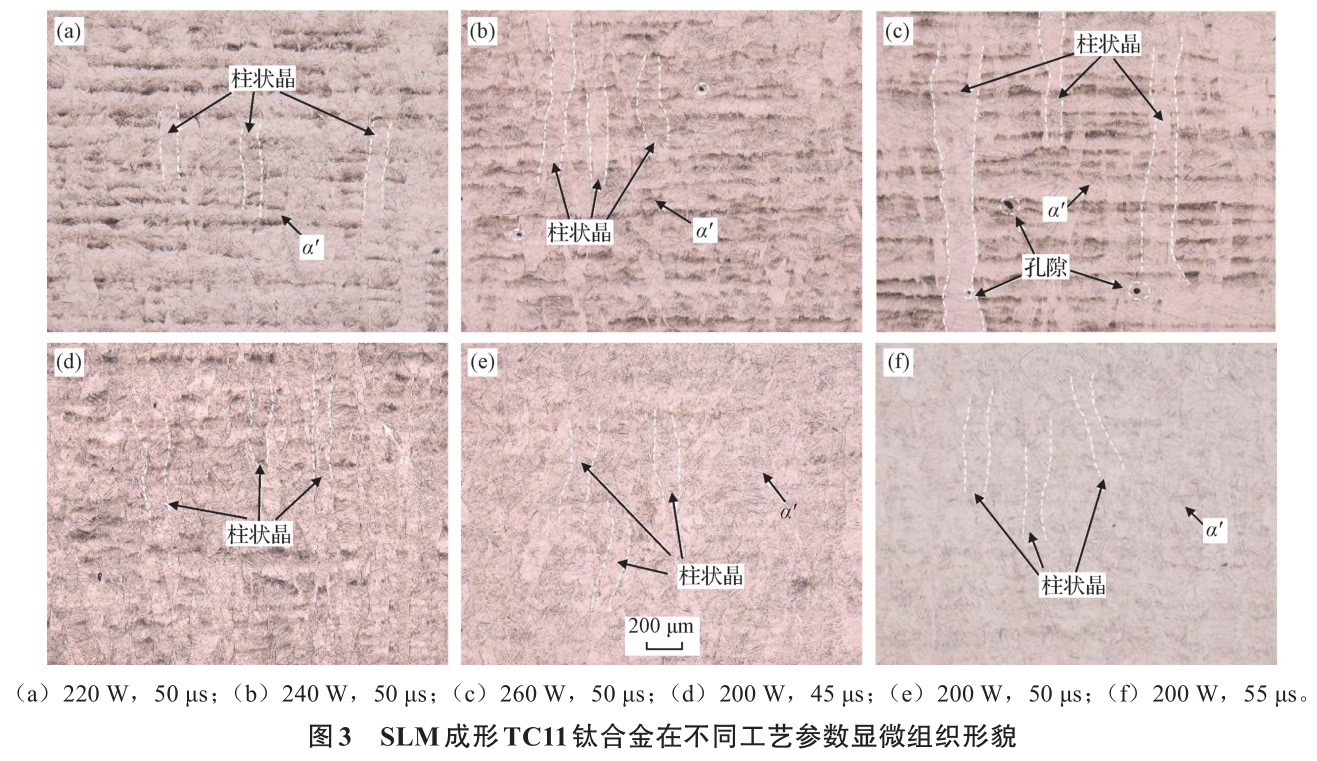

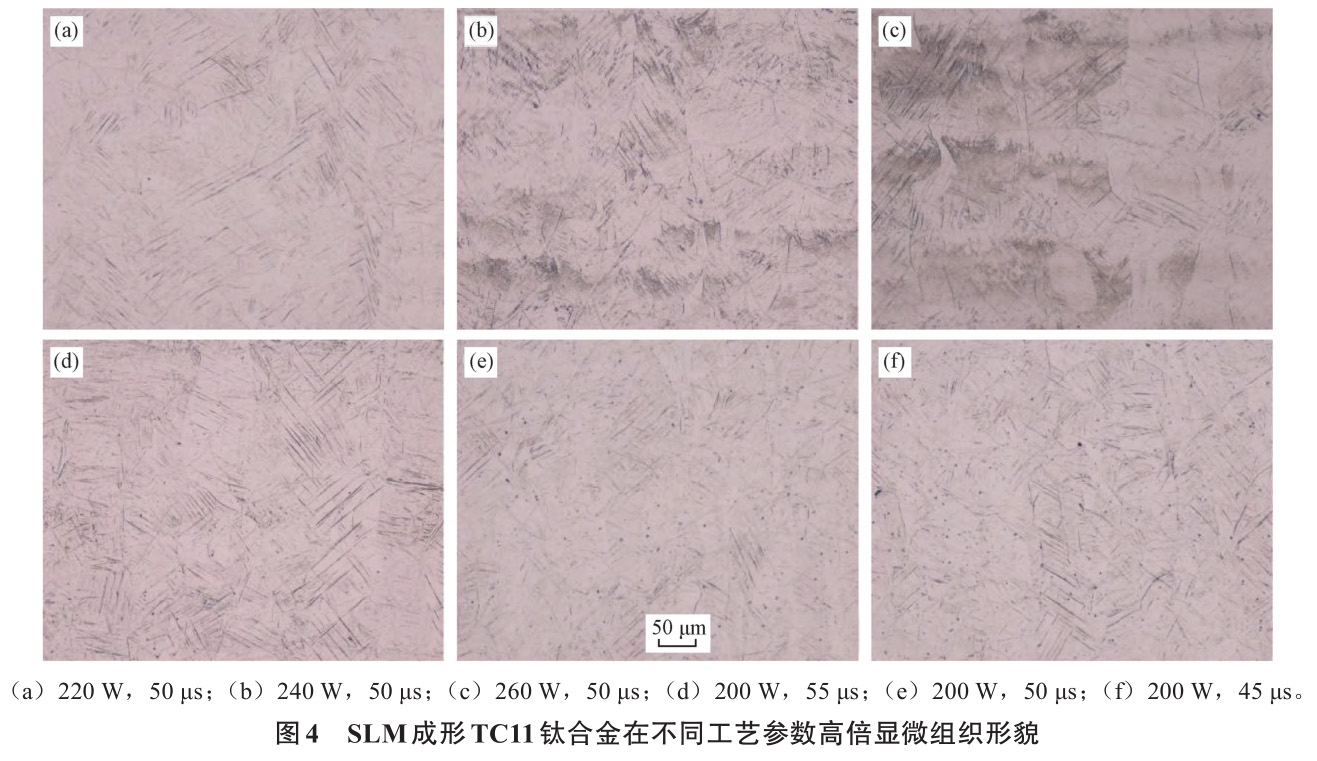

圖3為SLM成形TC11鈦合金平行于沉積方向即xoz面不同參數(shù)下的顯微組織形貌���。由圖可知����,不同成形參數(shù)下組織宏觀形貌呈外延生長(zhǎng)取向的柱狀晶形貌,晶粒內(nèi)部均勻分布細(xì)針狀 α' 馬氏體組織���。這與SLM成形的獨(dú)特方式有關(guān):在層層掃描過(guò)程中���,晶粒頂部發(fā)生重熔,導(dǎo)致重熔晶粒表面成為形核質(zhì)點(diǎn)���,同時(shí)沿沉積方向散熱速度最快,晶粒沿著散熱反方向外延生長(zhǎng)���,最終形成柱狀晶組織 [12] ����。

同時(shí)��,在熔池凝固過(guò)程中���,凝固速率率達(dá)10 3 ~10 8 K/s��,遠(yuǎn)大于馬氏體轉(zhuǎn)變臨界冷卻速率(410 K/s)���,初生β相在急速冷卻過(guò)程中發(fā)生馬氏體轉(zhuǎn)變形成針狀 α' 馬氏體����。柱狀晶的寬度越大��,表明冷卻速度越慢 [13] ���。

當(dāng)激光功率或者曝光時(shí)間增加時(shí)���,激光能量輸入增大,液態(tài)停留時(shí)間相對(duì)較長(zhǎng)和冷卻速率相對(duì)較低���,柱狀晶尺寸相對(duì)粗大��。經(jīng)測(cè)量掃描功率為220 W��,曝光時(shí)間為 50 μs時(shí)���,柱狀晶寬度為(100±20)μm;當(dāng)曝光時(shí)間不變����,激光功率增加到260 W時(shí)����,柱狀晶寬度增加到(240±80 μm)����;掃描功率為200 W,曝光時(shí)間為45 μs時(shí)��,柱狀晶寬度為(95±10)μm���;當(dāng)激光功率不變��,曝光時(shí)間增加到55 μs時(shí)����,柱狀晶寬度為(130±20 μm)���。但是在高激光功率作用下,在掃描過(guò)程中容易產(chǎn)生金屬蒸汽以及合金元素過(guò)燒形成

孔隙��,如圖3 (b) (c)所示��。圖4為圖3的進(jìn)一步組織放大圖,經(jīng)測(cè)量���,當(dāng)掃描功率為220 W���、曝光時(shí)間為50 μs時(shí),馬氏體板條平均長(zhǎng)度約為(60±20)μm(見(jiàn)圖4 (a))��;當(dāng)曝光時(shí)間不變����、激光功率增加到260 W時(shí),馬氏體板條平均長(zhǎng)度約為(120±10)μm(見(jiàn)圖4(c))����。當(dāng)激光功率為200 W、曝光時(shí)間為45 μs時(shí)���,馬氏體板條平均長(zhǎng)度約為(50±10)μm(見(jiàn)圖4 (f))���;當(dāng)激光功率不變、曝光時(shí)間增加到55 μs時(shí)����,馬氏體板條平均長(zhǎng)度約為(100±10)μm(見(jiàn)圖 4(d))����?���?芍S著激光功率的增加以及曝光時(shí)間的減小���,激光能量密度的增加��,冷卻速率降低����,馬氏體尺寸增大����,與Do D K、Han J二人 [14-15] 觀察到的結(jié)果一致���。

2.2 力學(xué)性能

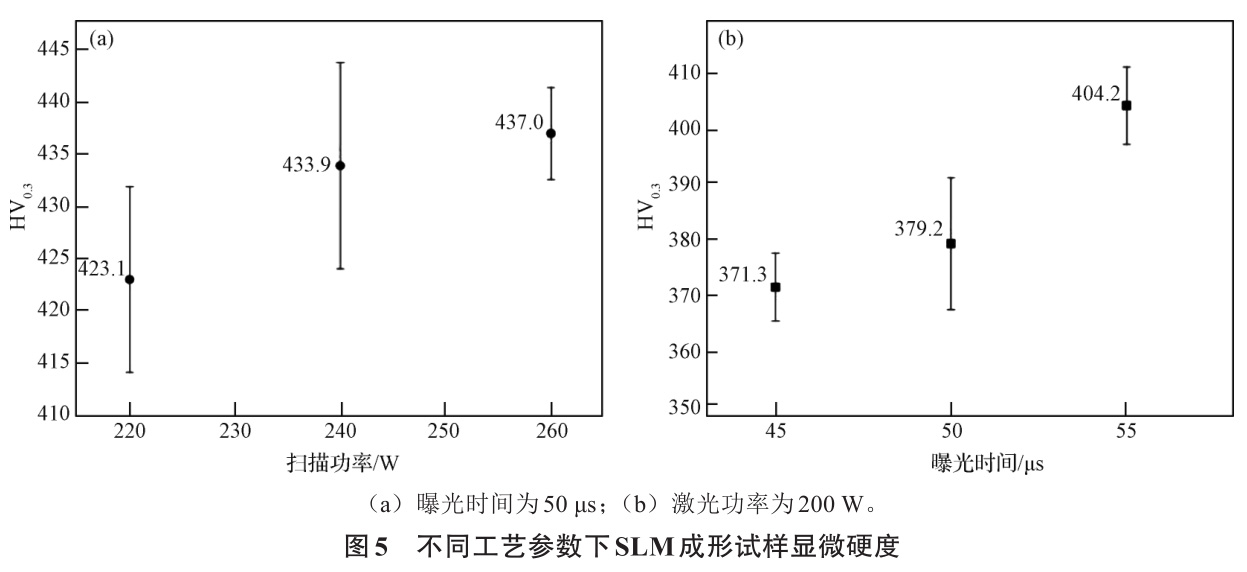

圖5為不同成形工藝參數(shù)下SLM成形TC11試樣硬度。如圖5 (a)所示���,曝光時(shí)間為50 μs���、激光功率為220 W時(shí)����,試樣顯微硬度為423.1 HV 0.3 ����,激光功率增加到260 W時(shí),顯微硬度增加到437 HV 0.3 ����;如圖5 (b)所示,當(dāng)激光功率200 W���、曝光時(shí)間45 μs時(shí)��,試樣顯微硬度為 371.3 HV 0.3 ����,曝光時(shí)間增加到 55 μs時(shí)��,顯微硬度增加到404.2 HV 0.3 ��。當(dāng)激光功率或者曝光時(shí)間增加時(shí)���,激光能量密度增高��,試樣硬度也呈上升趨勢(shì)���。原因在于當(dāng)粉末床輸入的激光能量相對(duì)較高時(shí)���,熔池較深,金屬凝固部分和熔融部分溫差較大����,冷卻后存在高的殘余應(yīng)力;同時(shí)��,伴隨著激光輸入能量的增加���,馬氏體尺寸隨之增大����。從而產(chǎn)生硬化效應(yīng)����,試樣顯微硬度增大��。

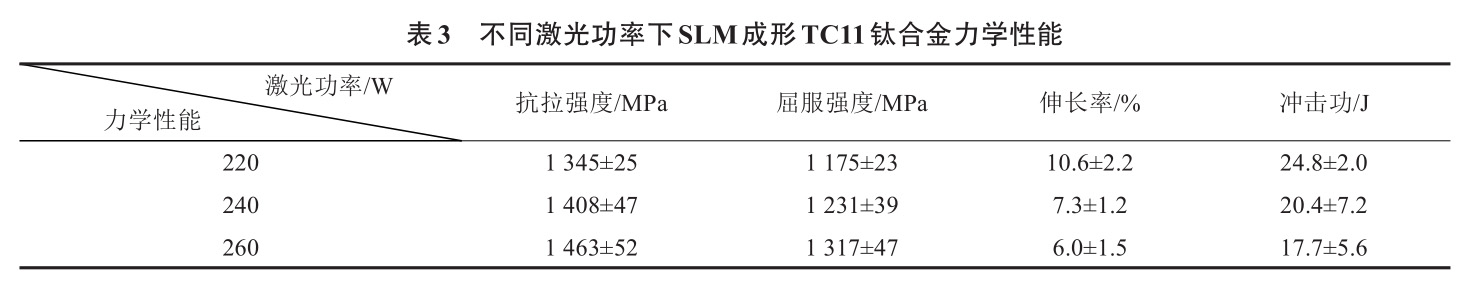

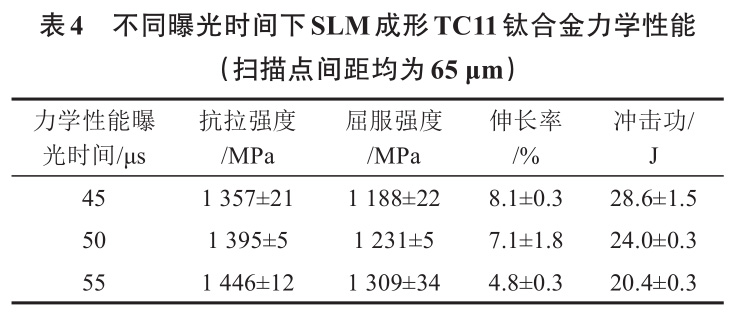

表3為掃描點(diǎn)間距為65 μm、曝光時(shí)間為50 μs時(shí)��,不同激光功率下SLM成形TC11鈦合金力學(xué)性能����。當(dāng)激光功率增加到260 W時(shí),SLM成形試樣的抗拉與屈服強(qiáng)度增至1463MPa���、1 317 MPa����,而斷后伸長(zhǎng)率及抗沖擊功分別降至6.0%和17.7 J����。表 4 為掃描點(diǎn)間距為 65 μm、激光功率 200 W時(shí)����,不同曝光時(shí)間下SLM成形TC11鈦合金力學(xué)性能。當(dāng)曝光時(shí)間增加(激光掃描速度減?��。┑?5 μs時(shí)����,SLM 成形試樣的抗拉與屈服強(qiáng)度增至 1 446Mpa、1 309 MPa��,而斷后伸長(zhǎng)率及抗沖擊功分別降至4.8%和20.4J���。

當(dāng)激光功率或者曝光時(shí)間增加時(shí)��,單位能量密度增加��,金屬粉末的熔合更加充分���,同時(shí)分解的馬氏體相含量以及析出的β相顆粒增加,彌散強(qiáng)化效果被強(qiáng)化���,抗拉與屈服強(qiáng)度增大��,塑性與抗沖擊性能降低��。值得注意的是����,成形件的抗拉強(qiáng)度增加幅度不大����,但塑性與抗沖擊性能降低幅度較大����,是因?yàn)閿嗪笊扉L(zhǎng)率除了受顯微組織的影響外��,受孔洞缺陷的影響相對(duì)較大����,在高能量輸入作用下��,金屬粉末床容易產(chǎn)生金屬蒸汽導(dǎo)致內(nèi)部孔隙產(chǎn)生����,同時(shí)過(guò)高的激光功率容易引起合金元素過(guò)燒和晶粒粗大,導(dǎo)致強(qiáng)度升高的同時(shí)塑性下降 [9] ���。

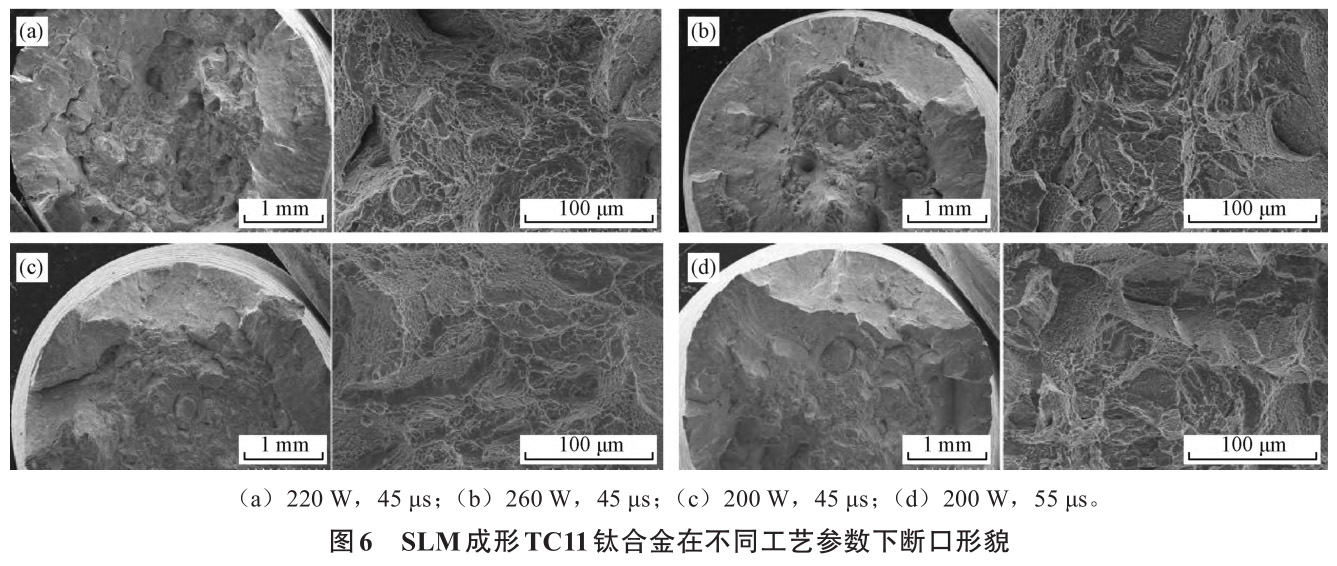

為進(jìn)一步分析 SLM 成形TC11鈦合金試樣的斷裂形式��,采用掃描電鏡對(duì)不同工藝參數(shù)成形的斷口形貌進(jìn)行觀察��,斷口形貌如圖 6 所示����。由圖可知,不同工藝參數(shù)下斷口形貌相似����,主要分為纖維區(qū)、剪切唇區(qū)兩個(gè)部分���,剪切唇在斷口表面所占比例較大��。圖 6(a)���、 (d)斷口表現(xiàn)為撕裂的韌窩特征,為韌性斷口���;圖6(b)���、 (c)斷口由平坦的解理小面組成,為準(zhǔn)解理斷口����,處于解理斷裂和韌窩斷裂之間的一種過(guò)渡形式。斷口形貌與拉伸實(shí)驗(yàn)結(jié)果一致���,當(dāng)激光功率或者曝光時(shí)間增加時(shí)��,成形試樣斷后伸長(zhǎng)率降低���,斷裂形式由韌性斷裂向脆性斷裂過(guò)渡��。

3���、 結(jié)論

采用SLM成形TC11鈦合金���,通過(guò)微觀組織����、顯微硬度����、拉伸性能及斷口分析,研究了激光功率��、曝光時(shí)間對(duì)其組織以及力學(xué)性能的影響��。激光功率與曝光時(shí)間主要影響成形過(guò)程中的激光功率密度���,從而造成組織����、力學(xué)性能差異:不同工藝參數(shù)下成形試樣宏觀形貌呈外延生長(zhǎng)取向的柱狀晶,晶粒內(nèi)部均勻分布細(xì)針狀 α' 馬氏體組織����;當(dāng)激光功率密度增加時(shí),液態(tài)停留時(shí)間相對(duì)較長(zhǎng)和冷卻速率相對(duì)較低��,柱狀晶尺寸相對(duì)粗大����,馬氏體板條尺寸增加,試樣顯微硬度增大���;當(dāng)曝光時(shí)間為50μs����、激光功率增加到 260 W 時(shí)����,SLM 成形試樣的顯微硬度為437HV0.3 ,抗拉強(qiáng)度為 1463 MPa����,而斷后伸長(zhǎng)率降至 6.0%��;當(dāng)激光功率為 200W����、曝光時(shí)間增加到55μs時(shí)���,SLM成形試樣的顯微硬度為404.2HV 0.3 ���,抗拉強(qiáng)度為1 446MPa,而斷后伸長(zhǎng)率降至4.8%���。

當(dāng)激光功率為220 W、曝光時(shí)間為50 μs時(shí)���,可獲得強(qiáng)度和塑性匹配較佳的TC11鈦合金,其抗拉強(qiáng)度和斷后伸長(zhǎng)率分別為1 345 MPa和10.6%���。

參考文獻(xiàn):

[1] 謝琰軍,楊懷超,王學(xué)兵,等.激光參數(shù)和掃描策略對(duì)選擇性激光熔化TC11合金成形性能的影響[J].粉末冶金工業(yè),2018,28(2):18.

[2] ZHOU Y G, ZENG W D, YU H Q. An investigation of a new near-beta forging process for titanium alloys and its application in aviation components[J]. Materials Science and Engineering:A, 2005, 393(1-2): 204.

[3] Peters M, Kumpfert J, Ward C H, et al. Titanium alloys for aero‐space applications[J]. Advanced engineering materials, 2003, 5(6): 419.

[4] CUI C, HU B M, ZHAO L, et al. Titanium alloy production technology, market prospects and industry development[J]. Ma‐terials & Design, 2011, 32(3): 1684.

[5] 張智昶,劉世鋒,謝燕翔,等.選區(qū)激光熔化成形TC4鈦合金的微觀組織和力學(xué)性能[J].應(yīng)用激光,2019,39(03):400.

[6] 黃瑜,陳靜,張鳳英,等.熱處理對(duì)激光立體成形TC11鈦合金組織的影響[J].稀有金屬材料與工程,2009,38(12):2146.

[7] 肖志瑜,唐浩,席曉瑩,等.激光選區(qū)熔化成形鋁合金及其復(fù)合材料的研究現(xiàn)狀與展望[J].粉末冶金工業(yè),2022,32(2):1.

[8] 張新,林小輝,高選喬,等.增材制造難熔金屬材料及其應(yīng)用研究進(jìn)展[J].粉末冶金工業(yè),2022,32(3):18.

[9] 朱加雷,王凱,馬桂殿,等.TC4鈦合金激光選區(qū)熔化成形性能研究[J].應(yīng)用激光,2017,37(6):793.

[10] GU D, WANG H, ZHANG G. Selective laser melting additive manufacturing of Ti-based nanocomposites: the role of nanopowder[J]. Metallurgical and Materials Transactions: A,2014, 45(1): 464.

[11] 姜夕義,夏維龍,婁殿軍,等.掃描速度對(duì)選區(qū)激光熔化Ti-6Al-4V合金內(nèi)部缺陷和力學(xué)性能的影響[J].機(jī)械工程材料,2020,44(11):41.

[12] 竇恩惠,肖美立,柯林達(dá),等.熱處理對(duì)激光選區(qū)熔化成形TC11鈦合金組織性能的影響[J].中國(guó)激光,2021,48(06):207.

[13] 徐仰立,張冬云,郭彥梧,等.選區(qū)激光熔化成形Ti6Al4V合金拉伸性能提高的研究[J].表面技術(shù),2019,48(05):108.

[14] Do D K, Li P. The effect of laser energy input on the micro‐structure, physical and mechanical properties of Ti-6Al-4V al‐loys by selective laser melting[J]. Virtual and Physical Prototyp‐ing, 2016, 11(1): 41.

[15] HAN J, YANG J, YU H, et al. Microstructure and mechanical property of selective laser melted Ti6Al4V dependence on laser energy density[J]. Rapid Prototyping Journal, 2017, 23(2): 217.

相關(guān)鏈接