鈦及鈦合金具有比強度高、抗腐蝕性好����、耐高溫等一系列優(yōu)點,在現(xiàn)代飛機����、發(fā)動機和機載設備上的應用越來越多,其用量百分比已經(jīng)成為衡量飛機先進性的一個重要標志�����。美國第四代戰(zhàn)斗機F22A的用鈦量已占到飛機結構質量的38.8%����,其中有一部分Ti-6Al-4V作為緊固件應用。因為鈦與碳纖維復合材料的電極電位相近�����,鈦合金又成為復合材料惟一的連接材料����。因此����,隨著先進軍民用飛機鈦合金和復合材料用量的不斷增加�����,對鈦合金緊固件的需求日益加大�����。

文獻[1����,2]報道�����,在同樣的強度指標下����,鈦緊固件比鋼的質量要輕70%,而且�����,鈦合金的疲勞強度和對應力集中的敏感性優(yōu)于類似用途的鋼�����,以及在各種氣候條件下高的抗腐蝕穩(wěn)定性,因此鈦緊固件的應用對于航空裝備是非常重要的�����。在美國軍民用飛機上����,鈦合金緊固件已基本取代了合金鋼緊固件。國外鈦合金緊固件的應用已經(jīng)非常普遍����,各種新型緊固件不斷出現(xiàn)。大型民用飛機單機鈦合金緊固件的用量達到數(shù)十萬件����。例如一架圖-204飛機上采用940kg的BT16鈦合金緊固件,減輕質量達688kg[1]�����。本國某先進軍用飛機單機采用的鈦合金緊固件達6萬余件�����。由于鈦合金緊固件(鈦標準件)技術含量高�����、工藝復雜����,因此主要集中在幾家專業(yè)化廠按專利技術生產(chǎn)。

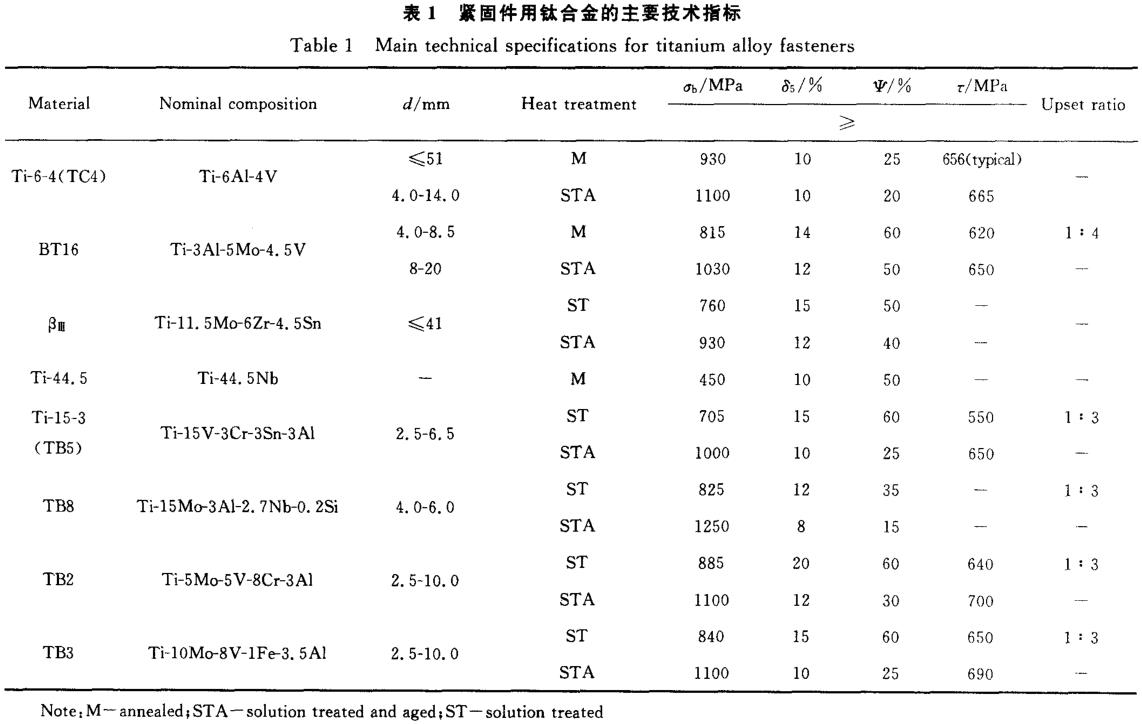

鈦合金緊固件主要采用三類材料:第一類是低Mo當量的α-β型兩相合金�����,如Ti-6A1-4V�����;第二類是亞穩(wěn)定β合金�����,有美國的βⅢ�����,Ti-44.5Nb����,Ti-15-3以及本國的TB2�����,TB3和TB8�����;第三類是亞臨界成分的α-β型兩相合金�����,如俄羅斯的BT16�����。本工作從設計選材的角度對這三類合金的不同特點����,以及優(yōu)越性和不足進行了分析對比�����。

1�����、緊固件材料應用概況

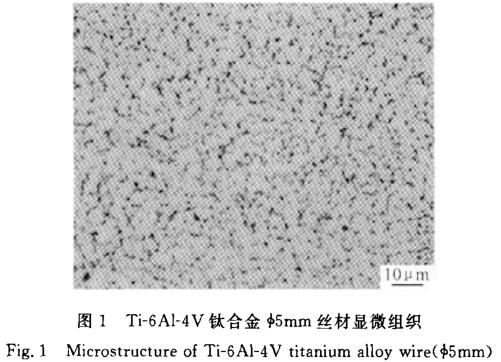

Ti-6Al-4V是一種中等強度的α-β型兩相鈦合金�����,具有優(yōu)異的綜合性能����,半成品規(guī)格齊全,有棒材�����、鍛件�����、厚板����、薄板、型材和絲材(牽5mm絲材顯微組織見圖1)等�����。該合金長時間工作溫度可達400℃,在航空和航天工業(yè)中獲得了最廣泛的應用�����,是美國和西歐各國在航空和航天部門應用的主要緊固件材料����。美國于1955年就使用了一百萬個Ti-6Al-4V鈦合金螺栓,

1958年則達到兩千萬個[1]����。本國某些型號飛機上也使用該合金制造的緊固件。

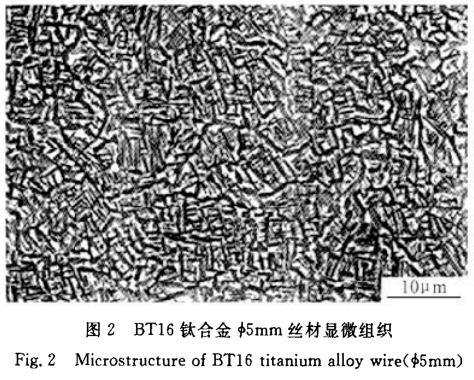

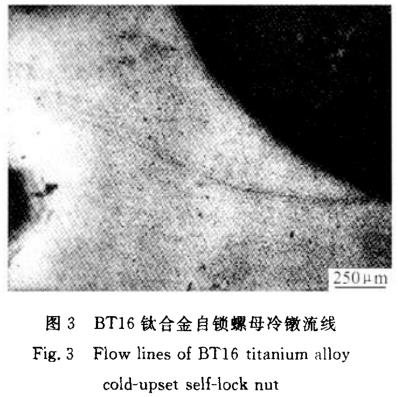

俄羅斯鈦合金緊固件主要采用BT16鈦合金�����。BT16合金屬于Ti-Al-Mo-V系α-β型高強鈦合金�����,主要半成品是熱軋棒材和冷鐓用磨光棒�����、絲材(φ5mm絲材顯微組織見圖2),主要用于制造緊固件�����,如螺栓����、螺釘����、螺母和鉚釘?shù)龋罡吖ぷ鳒囟?50℃�����。該合金在固溶時效狀態(tài)下的強度比Ti-6Al-4V合金稍低�����,主要優(yōu)點是在退火狀態(tài)下可以冷鐓成形(自鎖螺母冷鐓流線見圖3)����,因而明顯提高了生產(chǎn)效率。以冷變形方式制造的緊固件在俄羅斯的機械制造業(yè)得到廣泛應用�����,也是俄羅斯航空和航天部門應用的主要標準件材料,在本國的某些型號飛機上也得到應用����。該合金有兩種使用狀態(tài):冷變形強化不進行熱處理和熱鐓成形加固溶時效處理。

βⅢ合金于1969年作為緊固件材料列入AMS4977規(guī)范�����,在飛機上有一些應用����,但在1987年AMS4977B中即宣布:宇航材料部門建議βⅢ合金不再作為標準件材料用于未來新的設計。據(jù)最近資料報道�����,該合金已停止生產(chǎn)�����。Ti-44.5Nb作為鉚釘專用材料于1974年列入AMS4982規(guī)范����,2002年修訂為AMS4982C,至今仍然使用。但只是在Ti-6Al-4V鉚釘?shù)念^部焊上一小段�����,使之進行冷鉚�����。Ti-15-3(TB5)最早是作為薄板于1984年列入AMS4914規(guī)范�����。TB5和TB8在本國分別作為阻力傘梁和導風罩(高溫使用)的配套鉚釘和螺釘用于某型號飛機����。TB2和TB3是本國自行研制的β合金�����,TB2早期用于板材零件����,后在某些型號上作為鉚釘應用。TB3開始即作為螺栓研制的材料�����,也已在某些型號上應用。

2�����、緊固件材料特性

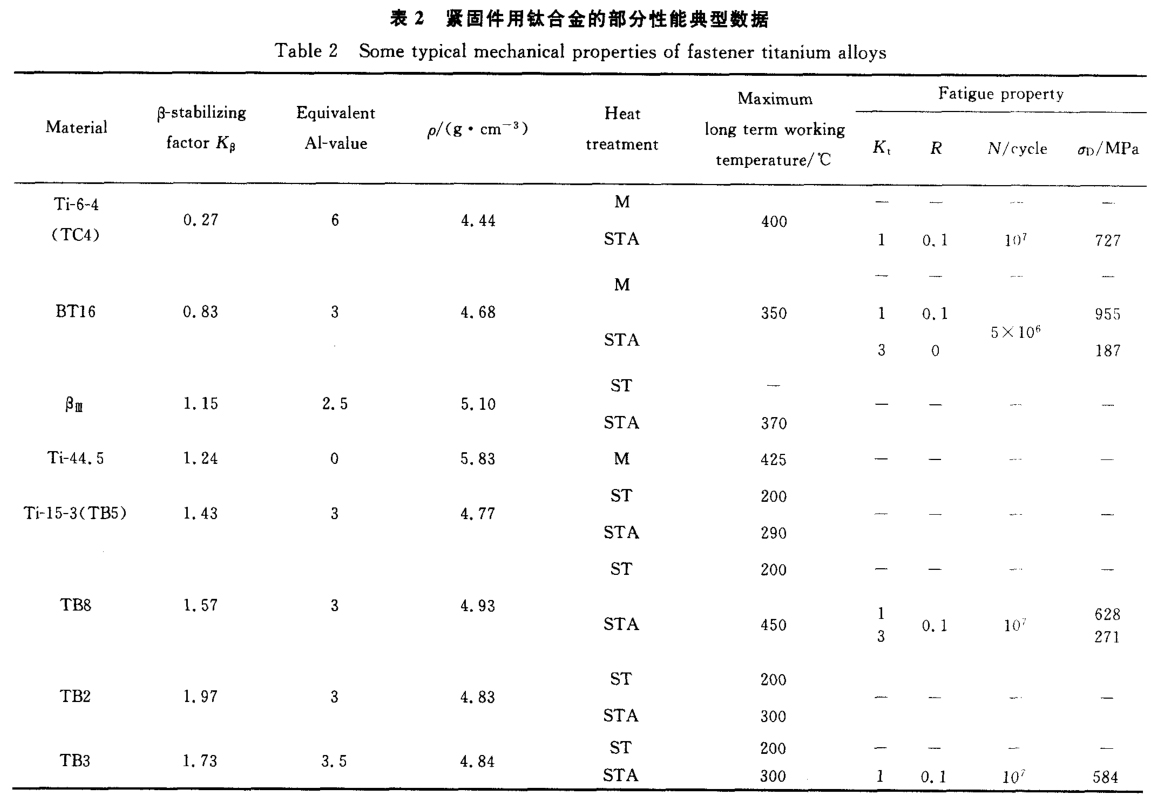

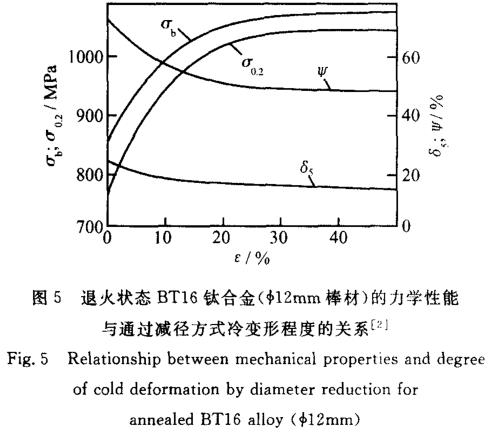

表1—3分別列出了鈦合金緊固件材料的特性及緊固件性能�����。

表1—3的數(shù)據(jù)可以歸納為以下三類進行分析比較����。

2.1 Ti-6Al-4V合金

低Mo當量曠8型兩相合金Ti-6Al-4V,在三類合金中β穩(wěn)定系數(shù)最低(只有0.27)����,而鋁當量則最高(達到6)。所以在退火狀態(tài)的β相含量只有7%(體積分數(shù))����。它的優(yōu)點是密度最低,強度和疲勞性能最好����,成分最簡單�����,半成品成本最低����。但由于室溫塑性沒有達到足夠高�����,所以加工緊固件時需要采用感應加熱進行熱鐓成形�����,以及真空固溶處理加時效處理����,加工成本較高�����。

2.2 亞穩(wěn)定β合金

第二類為β合金(如TB2����,TB3����,TB5�����,TB8等)����,與α-β型合金完全不同,β穩(wěn)定系數(shù)很高�����,在1.15~1.97范圍內����,而鋁當量則降低到3左右。所以在固溶處理時可以獲得單一β相����,從而能在室溫下冷鐓成形螺栓和鉚釘,加工成本低�����。缺點是密度高,強度雖與Ti-6A1-4V相當����,但疲勞性能不如Ti-6Al-4V,而且成分復雜�����,半成品成本高�����。由于同樣需要進行真空時效處

理����,所以成品緊固件的成本仍要高于Ti-6Al-4V,而使用溫度也比Ti-6A1-4V低�����。

2.3 BT16合金

BT16合金成分設計獨特����。該合金鋁當量與第二類β合金一樣(達到3)����。相對于第一類的Ti-6Al-4V合金����,Al的固溶強化減弱����。但由于BT16合金較高的Mo當量彌補了Al含量的不足,使得該合金在退火狀態(tài)下具有高塑性�����,同時保持了較高的強度(σb>815MPa)�����。

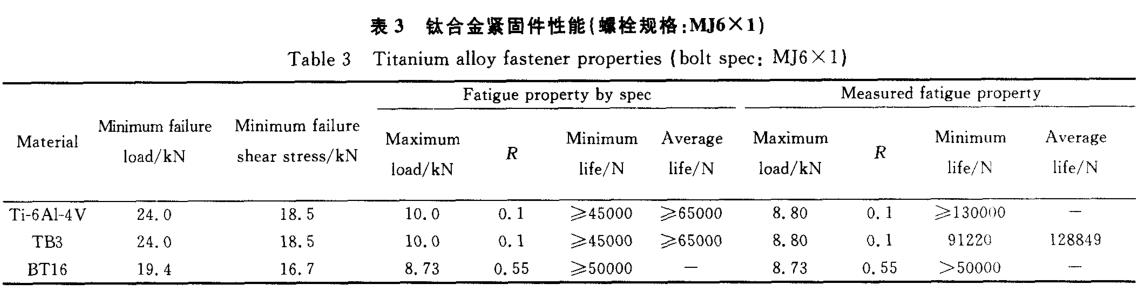

BT16合金β穩(wěn)定系數(shù)為0.83����,介于上述兩類之間,接近臨界成分(β穩(wěn)定系數(shù)為1)����。在β穩(wěn)定元素和Ti組成的二元合金中,隨著B穩(wěn)定元素含量的增加����,晶粒尺寸逐漸減小����,在臨界濃度附近�����,α相和β相數(shù)量相等�����,晶粒尺寸達到最小����。β穩(wěn)定元素進一步增加時,晶粒尺寸增加����,如圖4所示[3]。較小的β晶粒和在退火狀態(tài)下高達25%(體積分數(shù))的β相含量決定了BT16合金具有優(yōu)異的室溫工藝塑性�����。所以BT16合金具備了室溫條件下完成緊固件頭部的快速鐓粗的條件——即冷鐓����。

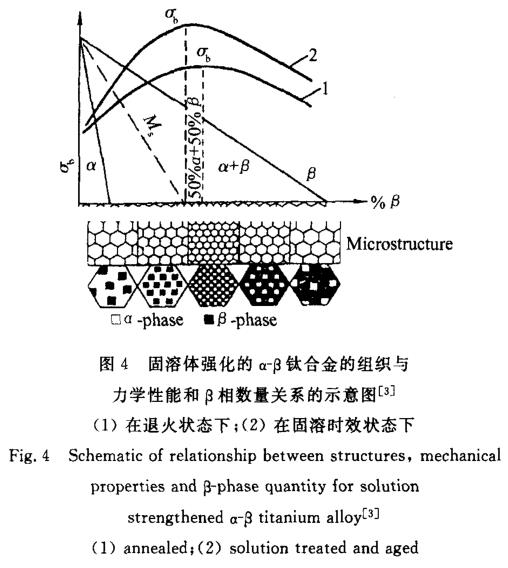

退火狀態(tài)BT16鈦合金的力學性能與通過減徑方式冷變形程度的關系如圖5所示[2]。研究發(fā)現(xiàn)����,當變形量超過約20%時,隨變形量的增加強化效果基本不變�����。B.A.BO.IIOJI,HH等H]系統(tǒng)地分析了預變形對不同類型合金拉伸性能的影響����,研究表明,在主要由α相組成的合金(BT1—0)或主要由β相組成的合金(BT15)中����,冷變形強化效果明顯優(yōu)于BT16合金。B.A.

BO.JIOXHH等H[4]認為這種現(xiàn)象的出現(xiàn)是因為BT16合金在冷變形作用下發(fā)生α<-->β的轉變�����,并隨之形成亞穩(wěn)定的α"相�����,而在主要由α相或由β相組成的合金中,冷變形過程中不發(fā)生這樣的相轉變�����,伴隨著相變的進行����,出現(xiàn)的位錯湮滅導致了BT16鈦合金變形強化程度的降低。這對于用冷鐓制造緊固件非常重要�����,緊固件頭部冷鐓變形量為75%~80%����,桿部縮頸變形量為15%~20%,因此�����,用退火狀態(tài)BT16合金能夠保證冷鐓緊固件的組織性能均勻性����。

由于BT16合金的這些特點����,俄羅斯選用它解決了緊固件制造過程中(特別是冷鐓時)高的工藝性和高的強度特性同時并存的要求����。BT16合金和β合金一樣����,在室溫下冷鐓螺栓、鉚釘和自鎖螺母����,桿部還能進行冷變形縮頸和滾牙,全部加工過程都在室溫下進行����。文獻[2]報道,這樣制造冷變形強化緊固件的工作量和成本大致是第一類Ti-6Al-4V緊固件的二分之一到三

分之一�����,強度和疲勞性能與固溶時效加工的一樣����。強度和疲勞性能水平比Ti-6Al-4V,TB3要低一些。冷變形強化緊固件的使用溫度規(guī)定為160℃以下無限期使用�����。這個溫度范圍可以覆蓋飛機的大部分部位����。BT16合金的密度比Ti-6Al-4V要略高一些,但顯著低于β合金�����。

綜上所述����,第一類Ti-6Al-4V和第三類BT16合金各有優(yōu)勢,設計人員可以根據(jù)要求進行選用�����。第二類β合金制造螺栓已無優(yōu)勢可言����,建議不再推薦其制造螺栓用于未來新的設計,但在熱油腐蝕等特殊使用條件下可采用TB8合金�����,而且β合金可根據(jù)設計要求用于制造鉚釘。

3����、結論

(1)采用BT16鈦合金制造冷變形強化緊固件的工作量和成本最低,該合金緊固件可在160℃以下無限期使用����。如采用固溶時效狀態(tài)的BT16鈦合金緊固件����,長期工作溫度可達350℃。

(2)采用熱鐓和真空固溶時效處理制造的Ti-6Al-4V緊固件的密度最低�����,強度和疲勞性能最好����,可在400℃以下長期使用。

(3)采用G合金制造的螺栓綜合水平要比BT16和Ti-6Al-4V緊固件低����,但可用其冷鐓鉚釘并在需要的場合使用����。

本文選自網(wǎng)絡����,如發(fā)現(xiàn)本站有涉嫌抄襲侵權/違法違規(guī)的內容, 請致電中揚金屬����,一經(jīng)查實,本站將立刻刪除����。

相關鏈接