1���、 引言

汽車輕量化是目前汽車行業(yè)發(fā)展中一項非常重要的項目���。有研究數(shù)字表明���,若汽車整車重量降低10%,燃油效率可提高至(6~8)%[1-2] ���。汽車輕量化的三個途徑之一是應用高強度的輕質材料[3] ���,鈦合金作為一種高強度的輕質材料正好可以滿足該需求。在汽車車身結構的生產(chǎn)過程中���,沖壓具有生產(chǎn)效率高���、加工精度高和生產(chǎn)產(chǎn)品相對低廉的特點���,在工業(yè)生產(chǎn)中占有重要的地位[4] 。數(shù)字圖像相關技術是指利用雙目CCD相機對噴涂散斑的被測試件表面進行圖像采集���,對采集后圖像上的散斑形狀和位置進行匹配計算,并最終獲得所需的位移應變���。文獻[5] 發(fā)展了一種1200℃高溫環(huán)境下全場高溫變形測量的新技術���,且測量精度高。

文獻[6] 提出了一種基于數(shù)字圖像相關法和雙目視覺技術的全場三維應變測量方法���,應變測量精度可到0.5%���。數(shù)字圖像相關法具有不受溫度限制,非接觸測量���,實時變化可觀測���,高精度等優(yōu)點[5-7] ���,可以在極短的時間間隔內對試件的表面變化進行圖像的采集。近年來在板材成型過程的研究中發(fā)揮了重要的作用[8-10] ���。

鈦合金的成型技術有很多包括鑄造成型���、鍛造成型、焊接成型���、粉末注射成型���、溫壓成型、熱靜壓成型等[11] ���。汽車的殼體等零部件在研制和制造過程中都需要使用液壓成型技術���,獲取所需的外形,在成形過程中不可避免的會使板材受到尖頂力的作用���。板材在受尖頂力時會產(chǎn)生應力集中的現(xiàn)象���,在該情況下最容易對板材產(chǎn)生破壞���,因此極具研究價值。利用數(shù)字圖像相關法���,通過自行設計的實驗平臺對不同寬度和不同溫度的鈦合金試件利用尖頂頂頭進行成形-破壞試驗���,使得板材發(fā)生形變直至破壞,進而獲得試件的實時全場位移與應變分布云圖及相關數(shù)據(jù)���,并對獲得的數(shù)據(jù)進行分析。

2���、 數(shù)字圖像相關法的成形-破壞試驗

2.1 數(shù)字圖像相關法原理

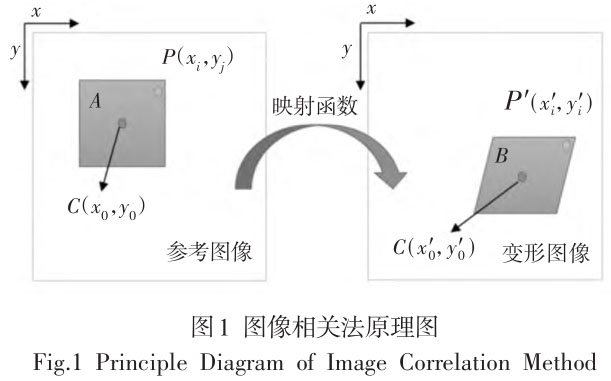

數(shù)字圖像相關法是指通過雙目相機對噴涂散斑的被測試件的變形過程進行極短時間間隔的圖像采集���,并對采集后的圖像進行圖像匹配。一般第一張采集的圖像被稱為參考圖像���,其他圖像則稱為變形圖像���。圖像匹配是指在參考圖像中選取任意一點C(x 0 ,y 0 ) ���,以 C(x 0 ���,y 0 ) 為中心建立 (2M + 1)*(2M + 1) 大小的矩形子區(qū)域A(參考子區(qū)域)���,選擇合適的搜索方法在變形圖像中根據(jù)預先設定的相關系數(shù)找到相似程度最大的最佳匹配區(qū)域B,進而得到參考圖像中 P(x i ���,y j ) 在各變形圖像中的對應點 P′(x i '���,y j ') ?��;驹韴D���,如圖1所示。

在數(shù)字圖像相關法的匹配過程中搜索方法���、相關系數(shù)以及映射函數(shù)對匹配速度和精度有著極大的影響���。在文獻中涉及到的相關系數(shù)有很多,總體可以分為兩大類分別是[12] :互相關類系數(shù)和最小距離平方和類系數(shù),采用的相關系數(shù)���,如式(1)所示���。

式中:

f 1 (x,y) —變形前子圖像任意一點的灰度值���;

f 2 (x + u���,y + v) —變形后圖像中對應點的灰度值;

p —相關參數(shù)向量���。映射函數(shù)有零階、一階���,二階等���,階數(shù)越高計算精度越高但同時計算量也會增大。在保證計算精度的前提下為了提高計算速度���,采用一階映射函數(shù)[13] ���,如式(2)所示���。

2.2 板材成形-破壞試驗

2.2.1 試驗裝置

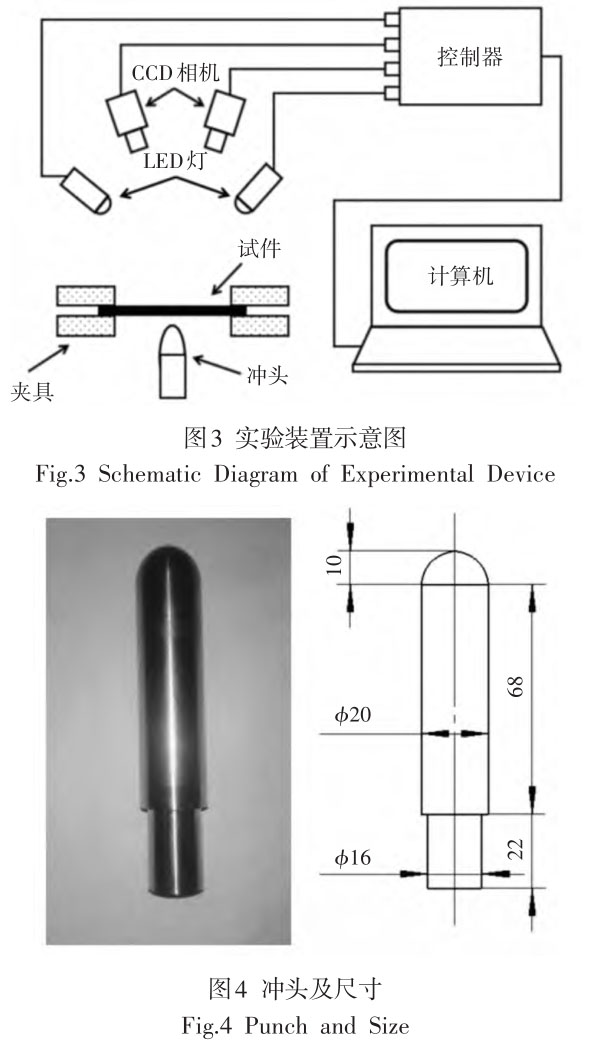

試驗測量裝置主要由自行設計的試驗平臺、兩個工業(yè)CCD相機���、兩個LED光源���、標定板、控制箱以及一臺計算機等硬件組成���。試驗裝置實物圖���,如圖2所示。

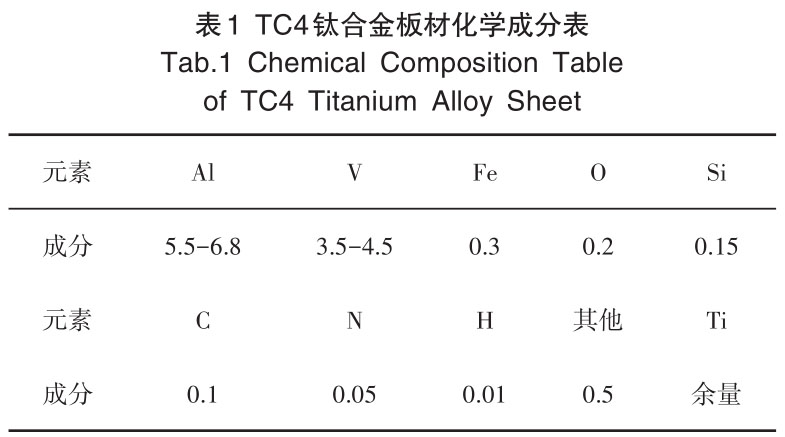

兩相機通過十字腳架固定在同一水平面���,兩相機相距366mm���,試件距離相機水平面的垂直距離為640mm。整體試驗裝置示意圖���,如圖3所示���。圖像采集頻率為50ms���;液壓缸的上升速度為2.15mm/s,工作壓力為20MPa���;沖頭及其尺寸���,如圖4所示。

2.2.2 實驗材料與試件尺寸

實驗材料為厚度0.5mm的TC4鈦合金板材���,材料的化學成分���,如表1所示。

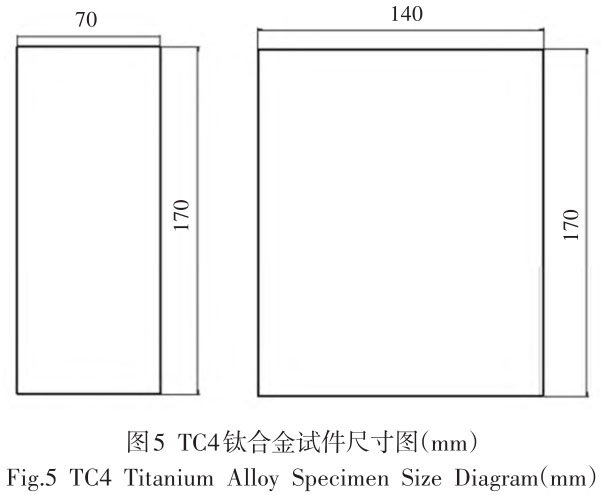

試驗板材尺寸���,如圖5所示���。

2.2.3 實驗過程

將所有待測試件用啞光漆進行散斑噴涂處理���,得到的試樣���,如圖6所示���。

實驗時,首先將噴涂散斑之后的被測試件裝入夾具之中(對需要加熱的試件需將裝夾好試件的夾具用加熱套進行包裹)���,通過平口鉗固定在試驗平臺之上(對于無需加熱的試件只需將裝夾好的試件直接通過平口鉗固定于實驗平臺之上即可)���。

然后將液壓裝置固定在實驗平臺的指定位置,調整頂頭位置���,使用手持式紅外測溫儀對物體表面溫度進行溫度測量���。待溫度達到預期溫度時開啟DIC設備并將液壓系統(tǒng)在復位狀態(tài)下通電;啟動液壓缸并同時使用DIC設備對試件的變形情況進行圖像采集���。當試件被破壞后停止采集并將液壓缸復位���。

最后將采集的圖像通過DIC設備自帶的軟件進行分析計算,得到試件在變形到破壞過程中的應變���、位移等數(shù)據(jù)���。

3���、 實驗結果與分析

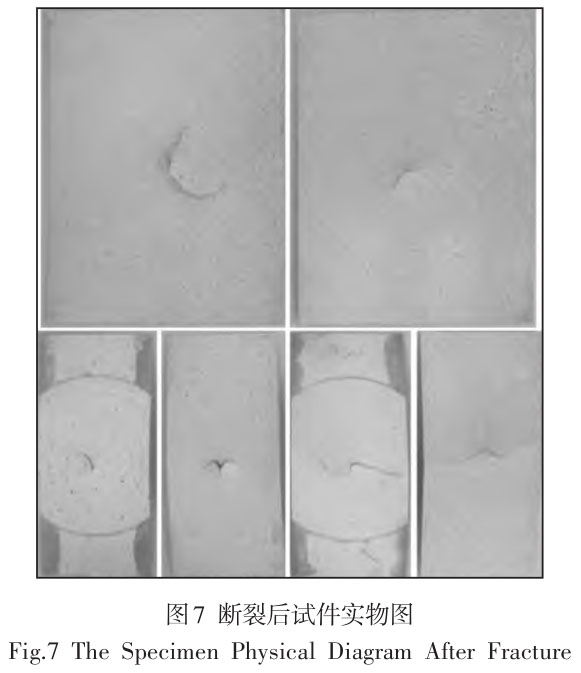

TC4鈦合金在成形-破壞實驗過程后,試件均在頂頭尖頂處先發(fā)生破壞���,斷裂后的試件實物圖���,如圖7所示。

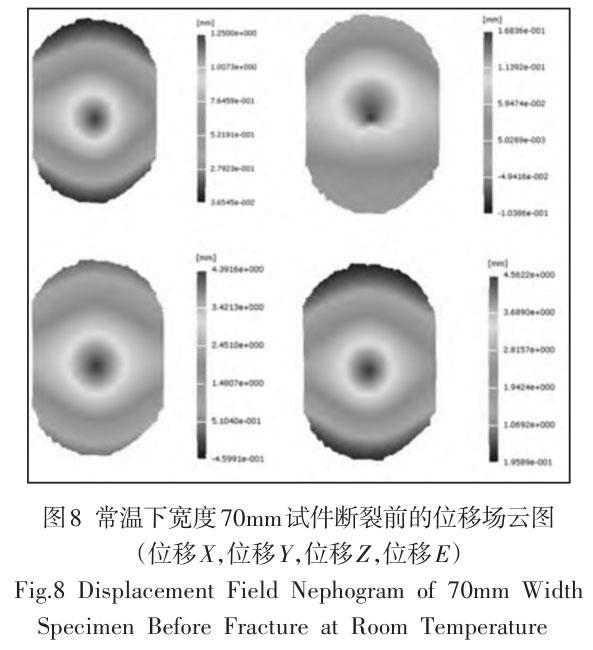

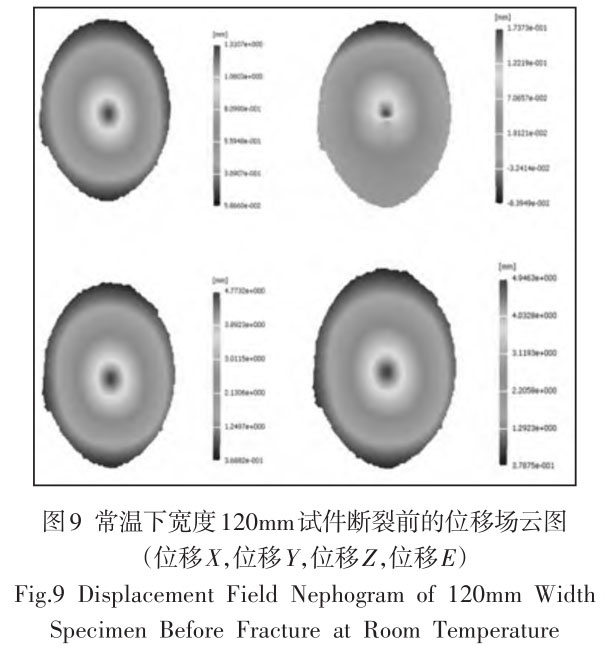

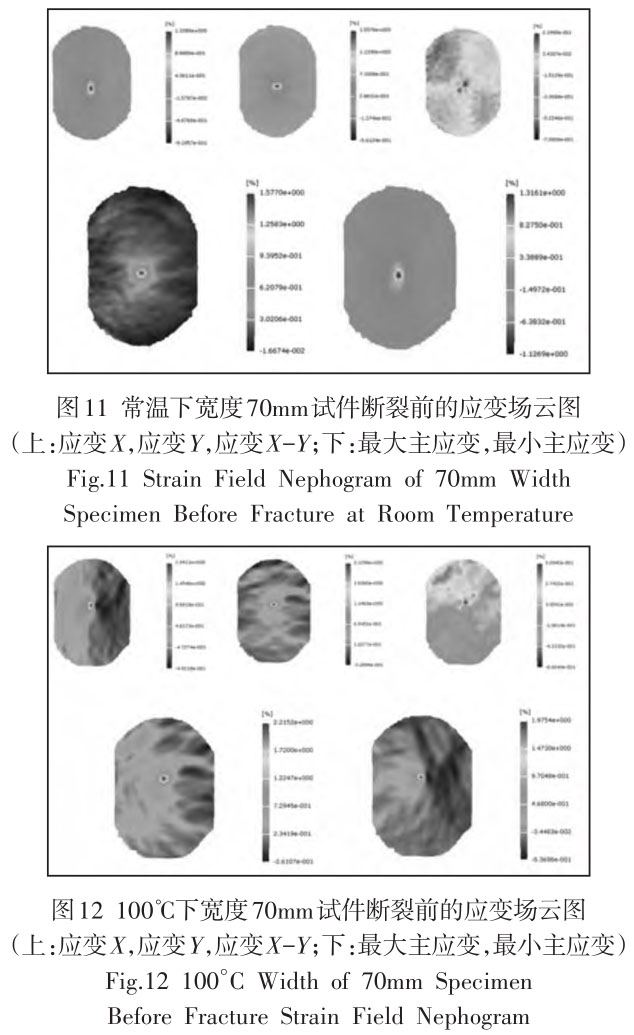

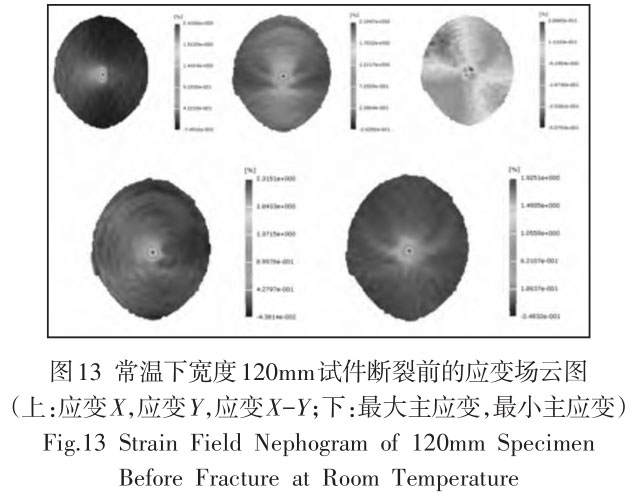

TC4鈦合金試件在不同溫度和寬度條件下斷裂前一刻的位移場云圖和應變場云圖���,如圖8~圖13所示���。

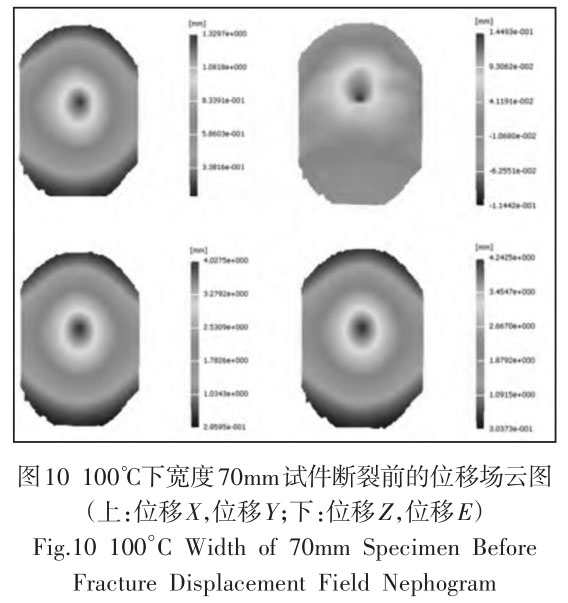

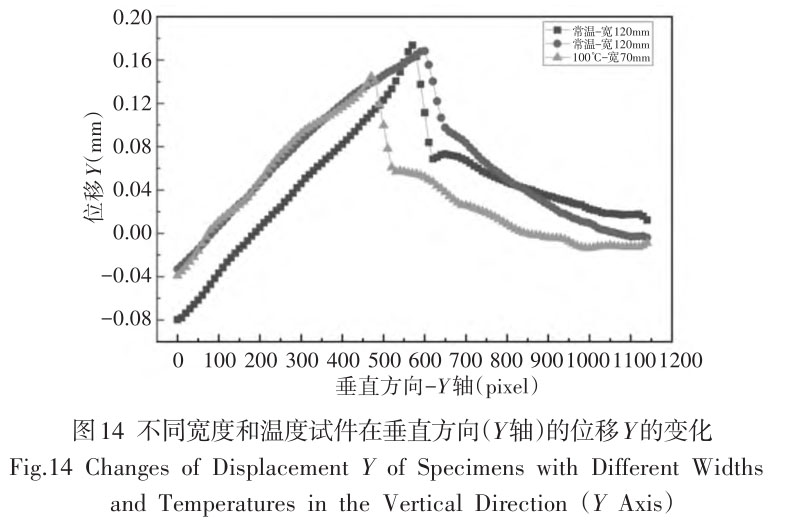

常溫下寬70mm和寬120mm的試件在破裂前一刻的位移場云圖,如圖8���、圖9所示���。100℃下寬70mm試件的破裂前一刻的位移場云圖,如圖10所示���。從三幅位移場圖圖中可以看出位移X���、位移Y和位移E在試件中心部位呈現(xiàn)出近似同心圓的形狀;但位移Y則呈現(xiàn)出從中心部位沿垂直方向向上方的變化趨勢比向下方的變化趨勢緩慢���,不同寬度和溫度的試件的在破裂前一刻中心部位沿垂直方向(Y軸)位移Y的變化趨勢圖���,如圖14所示。從圖中可以更加清晰的看出該變化趨勢���。

通過對比圖11���、圖12可以看出破裂前一刻溫度對TC4鈦合金板材的應變場變化有較大影響,在100℃下的應變場值遠大于在常溫下的應變場值���;通過圖11���、圖13的對比可以看出相同溫度下,在破裂前一刻試件寬度為120mm的應變場最大值大于寬度為70mm的試件���,說明試件的寬度對TC4鈦合金板材的應變場變化有一定的影響���。從應變云圖顏色變化可以看出常溫下的試件應變場變化率沿Y軸近似對稱分布���,而100℃下的試件左側變化率明顯小于右側的變化率。

從整體的位移場云圖和應變場云圖可以看出位移場的變化為中心點處的數(shù)值最大向四周逐漸減小���,距離中心處越近變化幅度越大���,應變場的變化趨勢較位移場更加明顯。應變場云圖的數(shù)值為正的部位遠遠多于數(shù)值為負的部位���,說明在變化過程中絕大多數(shù)部位有的承受拉應力���,少量有的部位承受壓應力。

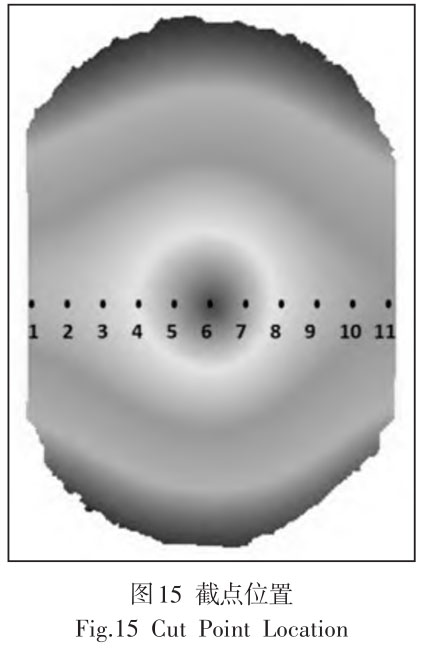

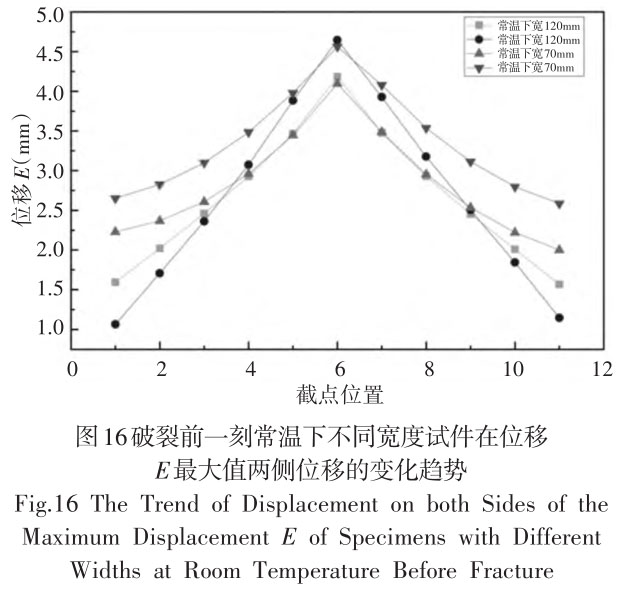

破裂前一刻常溫下70mm和120mm寬度試件位移E最大值沿圖15截點排列位置方向兩側位移的變化趨勢���,如圖16所示���。

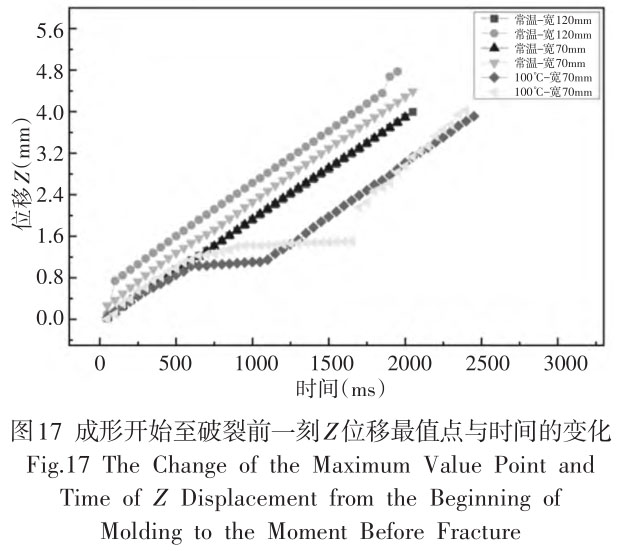

通過圖16可以看出120mm寬度試件在位移E兩側變化趨勢接近線性變換,即沿 X 軸方向位移 E 的變化率基本保持不變���;70mm 試件在位移 E兩側位移變化率呈現(xiàn)出越接近中心最大值的部位位移變化率越大���,越遠離中心最大值的部位位移變化率越小���。成形開始至破裂前一刻Z位移最值點與時間的變化圖���,如圖 17 所示���。從圖中可以清晰的看出 100℃的 TC4 鈦合金在成形-破壞過程中存在一段類似鋼拉伸過程中的屈服階段,常溫下的TC4鈦合金在該過程中不存在此類現(xiàn)象���。所有試件在試驗過程中采集頻率統(tǒng)一為50ms���,從時間變化過程中可以看出常溫下寬為120mm和70mm的TC4鈦合金試件成形時長基本相同,100℃下的TC4鈦合金在從成形開始至破裂過程中所用時常明顯長于常溫下的試件���,說明TC4鈦合金試件的溫度對成形時間有影響���。100℃下的成形-破壞時間長于常溫下的時間。

4���、 結論

通過對0.5mm厚的TC4鈦合金板材開展了常溫條件下成形-破壞試驗���,并利用DIC設備對常溫下寬120mm和寬70mm的試件以及100℃下寬70mm的試件進行整個變形過程的全場實時位移和應變測量���,分析了TC4鈦合金板材在整個成形-破壞過程中的位移和應變的演化及其破裂過程。重點對位移進行了���,通過分析得出如下結論: (1)整體上���,位移場和應變場的變化均為中心處最大,四周最?��?��; (2)位移Y的位移場變化與位移X、位移Z���、位移E有著明顯的不同���,位移Y的位移場在垂直方向(Y軸方向)存在斷崖式變化,存在變化率突變現(xiàn)象���; (3)溫度對成形開始至破壞所用的時間有影響���,100℃下的試件用時略長于常溫下的試件的用時���;(4)100℃的試件在變化過程中存在類似鋼拉伸過程出現(xiàn)的屈服

現(xiàn)象,而常溫下試件不存在此類現(xiàn)象���。

參考文獻

[1]周偉���,蘇世榮���,儲勝林���,等.汽車輕量化研究[J].汽車工程師,2019(1):21-24.

(Zhou Wei���,Su Shi-rong���,Chu Sheng-lin,et al.Automotive light weight research[J].Automotive Engineer���,2019(1):21-24.)

[2]馬鳴圖���,易紅亮���,路洪洲,等.論汽車輕量化[J].中國工程科學���,2009���,11(9):21-27.

(Ma Ming-tu,Yi Hong-liang���,Lu Hong-zhou���,et al.On the light weight of automobiles [J].Chinese Engineering Science,2016���,11(9):21-27.)

[3]祝明明���,張慶帥,石旭.金屬材料在汽車輕量化中的應用與發(fā)展[J]. 南方農(nóng)機���,2017���,48(5):139-139.

(Zhu Ming-ming���,Zhang Qing-shuai,Shi Xu.Application and develop‐ment of metal materials in automobile lightweight[J].China Southern Agricultural Machinery���,2017���,48(5):139-139.)

[4]韓俊朝,董曉傳���,曲周德,等.5182鋁合金板材成形性能研究[J].塑性工程學報���,2020���,27(2):87-93.

(Han Jun-chao,Dong Xiao-chuan���,Qu Zhou-de���,et al.Study on form‐ability of 5182 aluminum alloy sheet [J].Journal of Plasticity Engineer‐ing���,2020,27(2):87-93.)

[5]潘兵���,吳大方���,高鎮(zhèn)同,等.1200℃高溫熱環(huán)境下全場變形的非接觸光學測量方法研究[J].強度與環(huán)境���,2011���,38(1):52-59.

(Pan Bing,Wu Da-fang���,Gao Zhen-tong���,et al.Study of non-contact op‐tical metrology for full-field deformation measurement at 1200℃[J].Structure & Environment Engineering,2011���,38(1):52-59.)

[6]胡浩���,梁晉���,唐正宗,等.數(shù)字圖像相關法測量金屬薄板焊接的全場變形[J].光學精密工程���,2012���,20(7):1636?1644.

(Hu Hao,Liang Jin���,Tang Zheng-zong���,et al.Measurement of full- field deformations in metal sheet welding processes by image correlation method[J].Opticsand Precision Engineering,2012���,20(7):1636?1644.)

[7]龔春園,梁晉���,溫廣瑞���,等.一種對薄板焊接全場變形的圖像測量方法[J].中南大學學報(自然科學版),2017���,48(11):2935-2941.

(Gong Chun-yuan���,Liang Jin���,Wen Guang-rui,et al.An image measure‐ment method of whole field deformation during thin plate welding pro‐cess[J].Journal of Central South University:Science and Technology���,2017���,48(11):2935-2941.)

[8]高馨月,李秋���,于強���,等.DP600高強鋼板沖壓成形性能數(shù)字圖像相關實驗研究[J].裝備制造技術,2018(12):57-61.

(Gao Xin-yue���,Li Qiu���,Yu Qiang,et al.Digital image correlation experi‐mental study on stamping forming performance of DP600 high strength steel plate[J].Equipment Manufacturing Technomogy���,2018(12):57-61.)

[9]Pries���,Rober���,Shakeri M,Sadough A���,Dariani B M.Effect of pre-straining and grain size on the limit strains in sheet metal forming[J].Proceedings

of the Institution of Mechanical Engineers Part B-Journal of Engineer‐ing Manu-Facture���,2000,214(9):821-827.

[10]Lee D���,Tippur H���,Kirugulige M.Experimental study of dynamic crack growtyh in unidirectional graphite/epoxy using digital image correlation method and high-speed photography[J].Journal of Composite Materi‐als,2009���,43(19):2081-2108.

[11]范興平,王軍.鈦及鈦合金的成型方法及應用[J].材料導報���,2013���,27(22):349-354.

(Fan Xing-ping���,Wang Jun.Procssing methods and application of tita‐nium and its alloys [J].Mater Rev,2013���,27(22):349-354.)

[12]Pan B���,Xie H,Wang Z.Equivalence of digital image correlation criteria for pattern matching[J].Applied Optics���,2010���,49(28):5501-5509.

[13]Pan B,Qian KM���,Xie HM���,et al.Two-dimensional digital image correla‐tion for in-plane displacement and strain measurement:a review[J].Measurement Science & Technology,2009(20):062001.

相關鏈接