1 、引言

鈦合金具有彈性模量小���、導(dǎo)熱性能差等特點 [1] �����,加工過程中刀具易發(fā)生嚴重磨損����,導(dǎo)致切削力與切削溫度急劇增加����,對加工效率與加工質(zhì)量造成嚴重影響 [2] �����。因此����,實現(xiàn)鈦合金加工過程中刀具狀態(tài)的在線監(jiān)測與刀具磨損的實時預(yù)警十分重要。在實際加工過程中����,機床操作者需要通過耳聽加工噪聲����,手摸感受機床振動等方法判斷加工過程是否異常���。該過程缺乏基于理論的判別標準����,對機床操作者加工經(jīng)驗的依賴程度高�����,限制了加工質(zhì)量與加工效率的進一步提高�����?����;谏疃葘W(xué)習(xí)方法建立刀具狀態(tài)監(jiān)測模型����,可以有效實現(xiàn)刀具狀態(tài)的智能監(jiān)測。

深度學(xué)習(xí)方法可以自動化地提取更具表現(xiàn)力的特征 [3] ,在加工狀態(tài)監(jiān)測領(lǐng)域得到了廣泛的應(yīng)用�����。文獻[4]引入了粒子群優(yōu)化算法����,用來優(yōu)化了 BP 網(wǎng)絡(luò)的參數(shù),提升了數(shù)控機床刀具磨損狀態(tài)監(jiān)測模型的性能���;文獻[5]基于深度卷積網(wǎng)絡(luò)����,進行銑刀磨損狀態(tài)監(jiān)測����,與傳統(tǒng)方法相比準確性更高���。文獻[6]提出一種刀具磨損狀態(tài)在線監(jiān)測方法���,該方法可以更好地適應(yīng)實際工業(yè)環(huán)境。文獻[7]利用主軸功率訓(xùn)練深度神經(jīng)網(wǎng)絡(luò)���,實現(xiàn)了鎳基高溫合金鉆孔過程中刀具狀態(tài)的實時預(yù)測�����。

這里將深度學(xué)習(xí)應(yīng)用于鈦合金銑削刀具狀態(tài)監(jiān)測中�����。設(shè)計并搭建了刀具狀態(tài)監(jiān)測系統(tǒng)軟硬件����;采集加工過程中的振動與功率數(shù)據(jù)用于模型訓(xùn)練與狀態(tài)監(jiān)測;基于深度置信網(wǎng)絡(luò)建立刀具狀態(tài)監(jiān)測模型�����,實驗結(jié)果表明模型的平均準確率達到 97.85%�����,相對于傳統(tǒng)機器學(xué)習(xí)方法具有明顯性能優(yōu)勢�����。

2����、 深度置信網(wǎng)絡(luò)

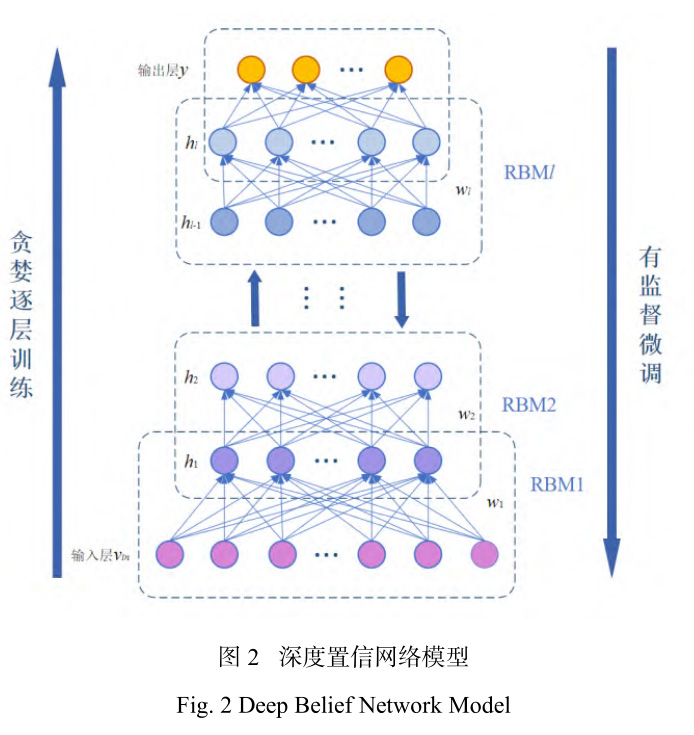

深度置信網(wǎng)絡(luò)(Deep Belief Network, DBN)是一種包含多個隱藏層的概率生成模型����,是一種廣泛應(yīng)用的深度學(xué)習(xí)算法 [8] ����。此算法有效地避免了深度網(wǎng)絡(luò)訓(xùn)練過程模型陷入局部最優(yōu)解的問題,相比于傳統(tǒng)的反向傳播網(wǎng)絡(luò)�����,在訓(xùn)練時間與準確度上具有明顯優(yōu)勢�����。在網(wǎng)絡(luò)結(jié)構(gòu)上����,深度置信網(wǎng)絡(luò)由多個受限玻爾茲曼機(Restricted Boltzmann Machine ,RBM)疊加而成����。

2.1 受限玻爾茲曼機

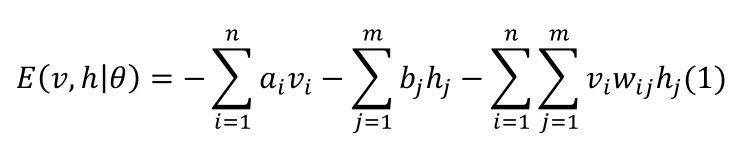

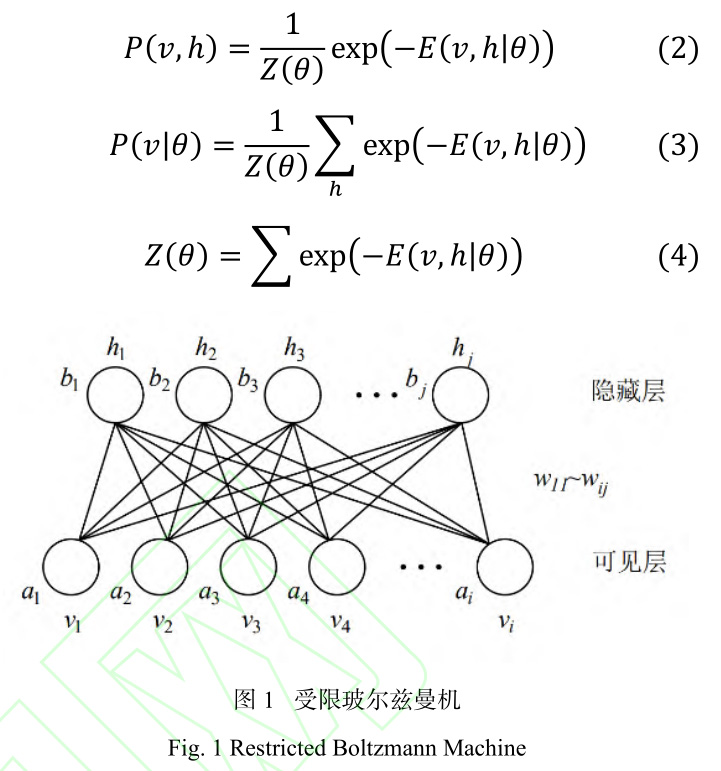

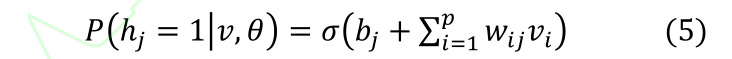

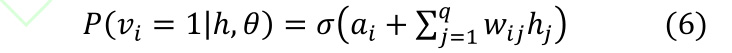

受限玻爾茲曼機是一種生成神經(jīng)網(wǎng)絡(luò)結(jié)構(gòu),是由一層可見神經(jīng)元和一層隱藏神經(jīng)元所構(gòu)成的無向圖模型 [9] ����,其結(jié)構(gòu)如圖 1 所示�����。RBM 由 n 個可見單元 v 和 m 個隱藏單元 h 構(gòu)成�����,其中 v 和 h 都是二進制形式的變量�����。隱藏層與可見層神經(jīng)元之間有連接���,隱藏層之間或可見層之間都沒有連接。受限玻爾茲曼機是一種基于能量函數(shù)的模型���,對于一組(v,h)����,表示其可見單元與隱藏單元間聯(lián)合概率分布的能量函數(shù)可定義為:

式中: θ= (x,b,c) —RBM 模型的參數(shù)����;wj和hj—可見神經(jīng)元與隱藏神經(jīng)元的二進制狀態(tài)�����;bj 和cj—可見神經(jīng)元與隱藏神經(jīng)元的偏置����;xjk—第 i 個可見神經(jīng)元與第 j 個隱藏神經(jīng)元之間的連接權(quán)重����。RBM 的狀態(tài)概率分布為正則分布,對于一組給定的(w,h)�����,其聯(lián)合概率分布表達式如公式(2)所示���。用于觀測可見神經(jīng)元v的概率分布表達式如公式(3)所示����。

式中: z(θ)—歸一化因子�����,是隱藏層與可見層所有神經(jīng)元能量函數(shù)之和����。

RBM 層間無連接,層內(nèi)全連接的結(jié)構(gòu)使得各神經(jīng)元的激活狀態(tài)相互獨立���。隱藏層神經(jīng)元的激活概率可表示為:

同理����,可見層神經(jīng)元的激活概率可表示為:

式中:σ—激活函數(shù)���。

針對一個給定的樣本集str = {v1 ,v2 ,…,vN }����,RBM 的訓(xùn)練過程如下:首先將樣本輸入 RBM 可見層����,得到隱藏層各單元的狀態(tài)信息,再通過隱藏層狀態(tài)反向求出可見層的概率分布���,并計算改分布與樣本數(shù)據(jù)的誤差�����。通過最大化 RBM 在訓(xùn)練樣本上的對數(shù)似然函數(shù)Ls (θ)實現(xiàn)網(wǎng)絡(luò)參數(shù)θ的優(yōu)化����,盡可能地縮小重構(gòu)誤差。

2.2 深度置信網(wǎng)絡(luò)構(gòu)建方法

深度置信網(wǎng)絡(luò)由多個 RBM 與頂層的判別算法堆疊而成���,如圖 2 所示����。DBN 的訓(xùn)練包括兩個步驟:無監(jiān)督貪婪逐層訓(xùn)練和有監(jiān)督的微調(diào)����,具體描述如下:首先以訓(xùn)練集數(shù)據(jù)為輸入向量完成第一層 RBM 的訓(xùn)練;隨后固定第一層 RBM 的偏置與權(quán)重���,將第一層 RBM 隱藏層神經(jīng)元的狀態(tài)作為輸入向量輸入第二層 RBM����,完成第二次 RBM 的訓(xùn)練���,以此類推直到隱層數(shù)量達到網(wǎng)絡(luò)要求����。各層 RBM 訓(xùn)練完成后����,將其堆疊起來構(gòu)成深度神經(jīng)網(wǎng)絡(luò)模型���,并在網(wǎng)絡(luò)最后一層增加判別層,利用有標簽的訓(xùn)練集數(shù)據(jù)實現(xiàn) DBN 的微調(diào)�����。

3 ���、數(shù)據(jù)獲取及預(yù)處理

3.1 監(jiān)測系統(tǒng)搭建

為了獲取刀具狀態(tài)數(shù)據(jù)���,搭建了加工狀態(tài)信息采集平臺軟硬件系統(tǒng)。

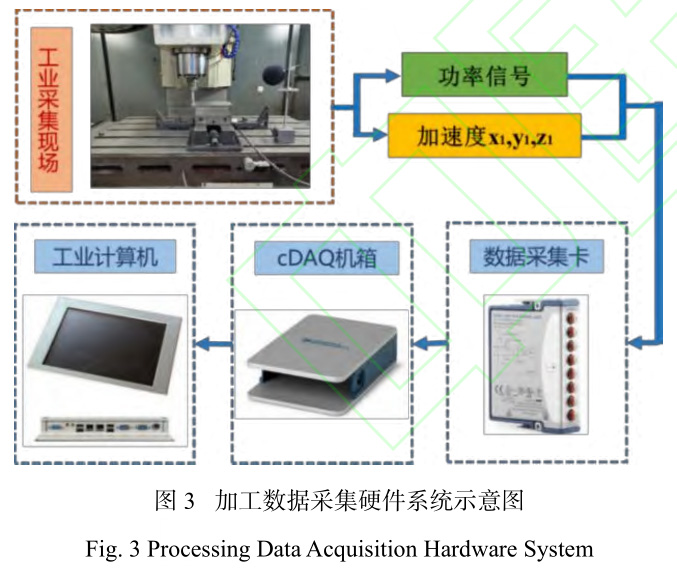

刀具狀態(tài)監(jiān)測硬件系統(tǒng)包括一個加速度傳感器���、一個功率傳感器���、數(shù)據(jù)采集卡、機箱和工控機���。

基于 Labview 開發(fā)刀具狀態(tài)監(jiān)測軟件系統(tǒng)主要實現(xiàn)的功能有:刀具狀態(tài)監(jiān)測系統(tǒng)參數(shù)配置���;加工狀態(tài)信號的采集與存儲����;加工狀態(tài)監(jiān)測模型離線學(xué)習(xí)以及加工狀態(tài)在線監(jiān)測�����。

3.2 加工數(shù)據(jù)采集

利用立式加工中心切削 TA2 鈦合金工件���,工件尺寸為200 × 100 × 10����,切削液為乳化液���。采樣頻率設(shè)置為 5kHz���,原始數(shù)據(jù)為4 × 5000n的數(shù)組,其中n為實驗時間�����,單位為秒(s)����;前三行信息分別是加速度傳感器得到的 x�����,y���,z 三個方向的振動數(shù)據(jù)�����,第四行為功率數(shù)據(jù)���。

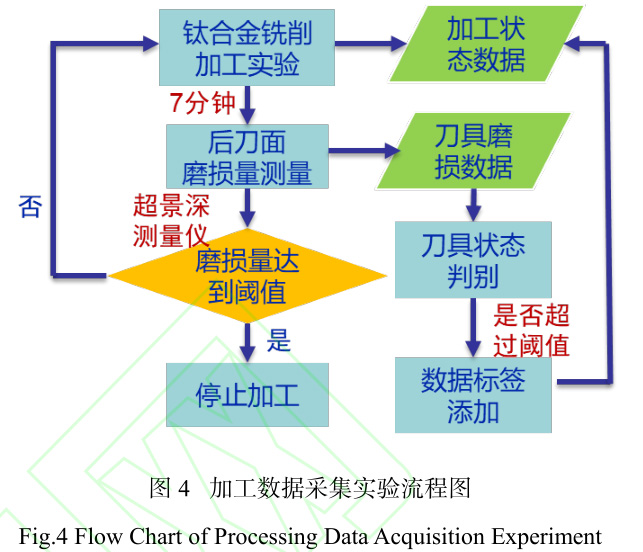

實驗步驟如下:以 7 分鐘為周期進行連續(xù)切削�����,每個周期結(jié)束后停止加工�����,卸下刀具并測量其磨損量���,若磨損量超過磨損標準則停止加工,否則進行下一周期加工。根據(jù)刀具磨損是否超過磨損標準將加工狀態(tài)數(shù)據(jù)分為正常���、磨損兩類�����。數(shù)據(jù)采集實驗流程如圖 4 所示���。

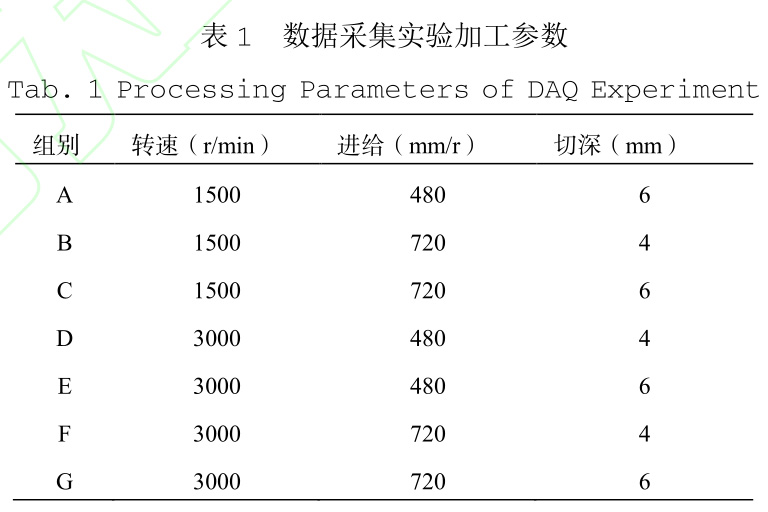

設(shè)計 7 組加工狀態(tài)采集實驗,每組實驗的加工參數(shù)各不相同����,具體加工參數(shù)如表 1 所示。

3.3 數(shù)據(jù)預(yù)處理方式評估

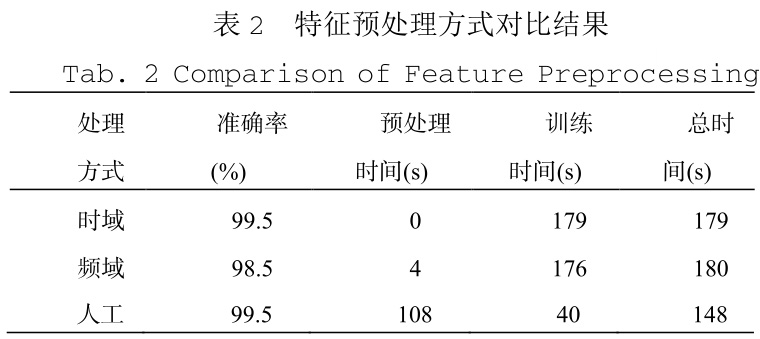

為了對比不同數(shù)據(jù)處理方式對于深度神經(jīng)網(wǎng)絡(luò)性能的影響���,這里采用時域數(shù)據(jù)直接訓(xùn)練����、頻域特征提取���、人工特征提取三種方式對原始數(shù)據(jù)進行預(yù)處理���,對預(yù)處理后的數(shù)據(jù)進行訓(xùn)練與驗證���,通過準確率以及訓(xùn)練時間兩項指標進行評估。以 A 組加工狀態(tài)數(shù)據(jù)的訓(xùn)練為例進行實驗�����,訓(xùn)練結(jié)果如表 2所示:

通過對實驗結(jié)果分析���,可以發(fā)現(xiàn)三種數(shù)據(jù)預(yù)處理方式的準確率相差不大�����,證明了深度學(xué)習(xí)方法具備特征自適應(yīng)提取的功能。利用人工提取數(shù)據(jù)進行訓(xùn)練總耗時最短����,但是預(yù)處理消耗時間較長,很難保證加工狀態(tài)監(jiān)測的實時性�����。此外���,人工提取特征需要設(shè)計額外的特征提取模塊�����,不能滿足實際應(yīng)用中“端到端”的需求�����。綜合考慮以上因素�����,選擇時域數(shù)據(jù)直接訓(xùn)練作為數(shù)據(jù)預(yù)處理方案����,利用 DBN 對加工狀態(tài)數(shù)據(jù)自動特征提取,充分發(fā)揮 DBN 的特征提取優(yōu)勢���。

4�����、 深度置信網(wǎng)絡(luò)訓(xùn)練與測試

4.1 深度置信網(wǎng)絡(luò)的訓(xùn)練

算例模型的構(gòu)建�����、訓(xùn)練����、驗證均在 PyTorch 環(huán)境下進行,并利用同一臺電腦進行計算�����,模型訓(xùn)練使用 CPU���,其型號為Intel(R) Core(TM) i5-9300H CPU @2.40GHz/8.0GB RAM����。

對模型進行迭代訓(xùn)練����。模型學(xué)習(xí)率設(shè)置為 1e-5�����,優(yōu)化器選擇 ADAM���,每層 RBM 無監(jiān)督訓(xùn)練輪次設(shè)置為 100����,DBN整體有監(jiān)督微調(diào)輪次設(shè)置為 200。

4.2 刀具狀態(tài)監(jiān)測模型訓(xùn)練結(jié)果

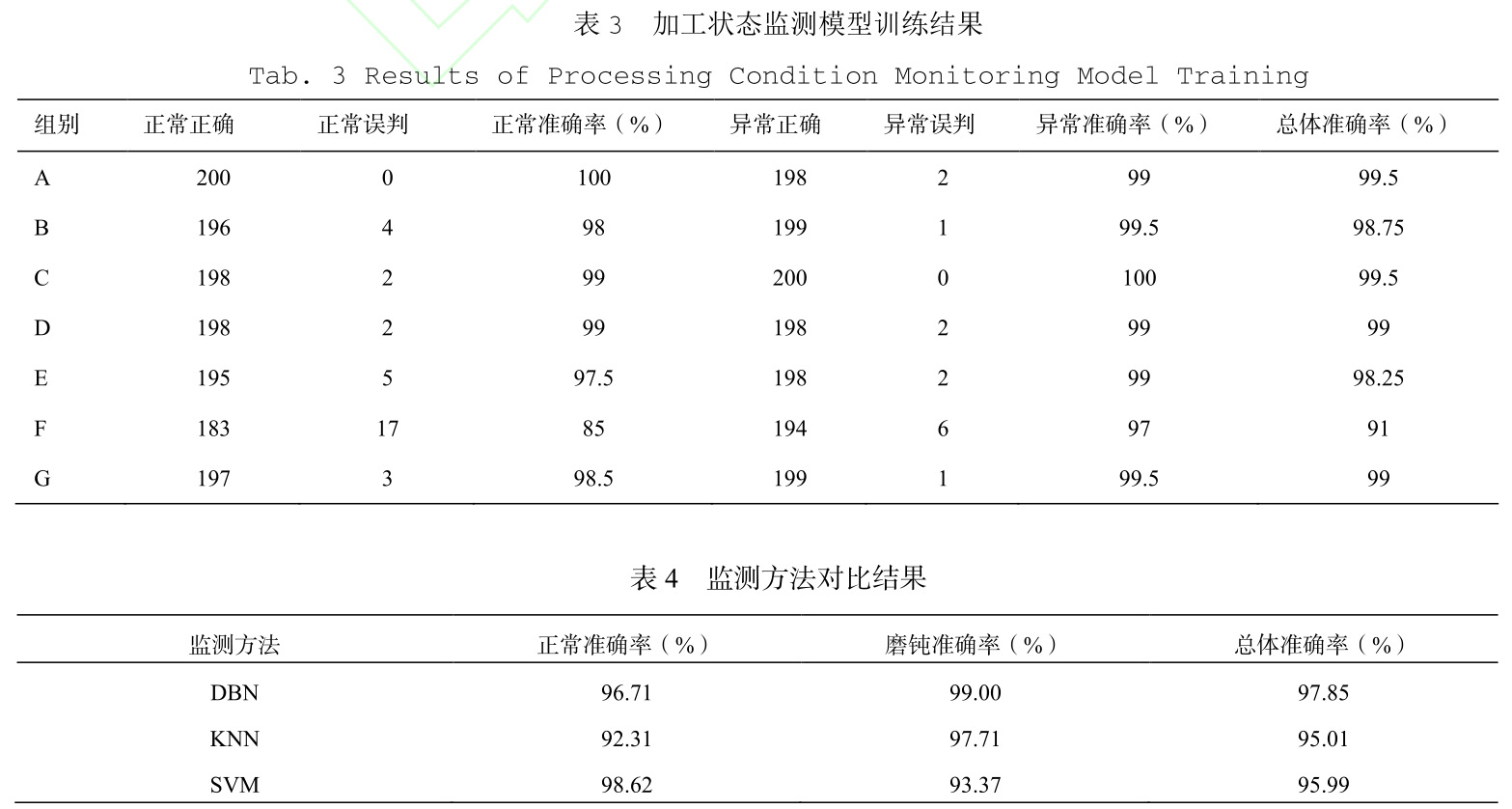

利用DBN模型分別對7種不同參數(shù)下的加工狀態(tài)數(shù)據(jù)進行訓(xùn)練���,每組數(shù)據(jù)包含 2000 個樣本����。對訓(xùn)練好的模型進行驗證���,實驗結(jié)果如表 3 所示�����。通過對結(jié)果分析可知����,基于 DBN的刀具狀態(tài)監(jiān)測模型在7組數(shù)據(jù)上均取得了很好的預(yù)測精度����。將前文提出的模型與傳統(tǒng)機器學(xué)習(xí)方法進行對比,結(jié)果如表 4 所示���?��?梢钥闯?����,基于 DBN 的加工狀態(tài)監(jiān)測模型在預(yù)

測準確率上相對于傳統(tǒng)機器學(xué)習(xí)方法具有較大優(yōu)勢���,說明這里提出的加工狀態(tài)監(jiān)測模型在特征提取、加工狀態(tài)預(yù)測等方面具有較好的性能����。

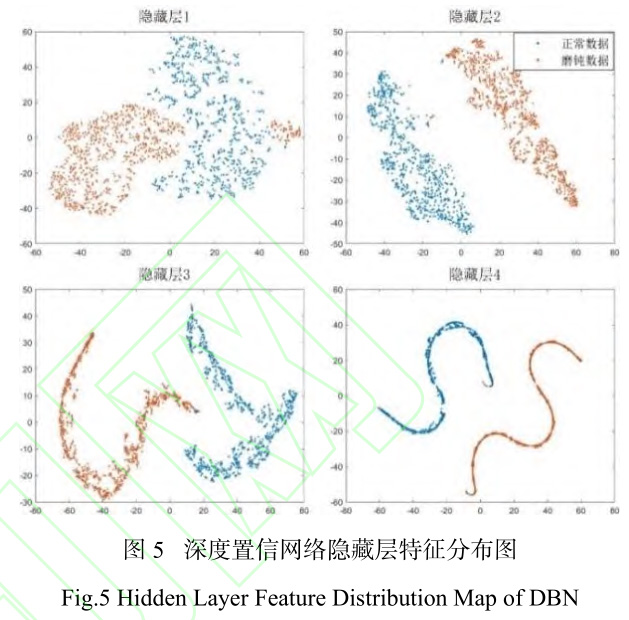

4.3 深度置信網(wǎng)絡(luò)模型特征可視化

為了直觀地體現(xiàn) DBN 模型的特征提取過程,采用 TSNE降維方法 [10] 將 DBN 模型各層特征降維至 2 維����,繪制散點圖,如圖 5 所示�����。從圖中可以看出不同標簽數(shù)據(jù)的特征分布隨著網(wǎng)絡(luò)層數(shù)的增加而逐漸分離���,證明了本方法在數(shù)據(jù)特征提取、加工狀態(tài)預(yù)測方面的有效性����。

5�����、 結(jié)論

以鈦合金銑削加工為背景���,提出了基于深度學(xué)習(xí)的刀具狀態(tài)監(jiān)測方法。實驗結(jié)果表明�����,模型的平均準確率達到 97.85%���,相較于傳統(tǒng)機器學(xué)習(xí)具有明顯優(yōu)勢���。這里提出的方法可以有效降低實際加工過程中對工人經(jīng)驗的依賴,具有較大的應(yīng)用價值����。

參考文獻

[1]陳五一,袁躍峰.鈦合金切削加工技術(shù)研究進展[J].航空制造技術(shù),2010(15): 26-30.

(Chen Wu-yi, Yuan Yue-feng. Research development of cutting technology for titanium alloy[J]. Aeronautical Manufacturing Technology, 2010(15): 26-30.)

[2] 賈振元,王福吉,等. 機械制造技術(shù)基礎(chǔ)[M]. 北京:科學(xué)出版社,2019.

(Jia Zhen-yuan, Wang Fu-ji, et al. Mechanical Manufacturing Technology[M].Beijing: Science Press, 2019.)

[3] 厲大維. 深孔鏜削刀具狀態(tài)智能監(jiān)測技術(shù)研究[D].大連:大連理工大學(xué),2020.

(Li Da-Wei. Research on intelligent monitoring technology of deep hole boring tool condition[D]. Dalian: Dalian University of Technology,2020.)

[4] 唐亮,傅攀,李敏.基于小波包和 PSO優(yōu)化神經(jīng)網(wǎng)絡(luò)的刀具狀態(tài)監(jiān)測[J].中國測試,2016,42(03):94-98.

(Tang Liang, Fu Pan, Li Min. Study on monitoring of cutting tool conditions with optimized BP neural networks based on wavelet packets and PSO algorithm[J]. China Measurement & Test,2016, 42(03): 94-98.)

[5] 張存吉,姚錫凡,張劍銘,劉二輝. 基于深度學(xué)習(xí)的刀具磨損監(jiān)測方法[J]. 計算機集成制造系統(tǒng),2017,23(10):2146-2155.

(Zhang Cun-ji, Yao Xi-fan, Zhang Jian-ming. Tool wear monitoring based on deep learning[J].Computer Integrated Manufacturing Systems. 2017, 23(10): 2146-2155.)

[6] 盧志遠,馬鵬飛等.基于機床信息的加工過程刀具磨損狀態(tài)在線監(jiān)測[J]. 中國機械工程,2019,30(02):220-225.

(Lu Zhi-Yuan, Ma Peng-fei, et al.On-line monitoring of tool wear conditions in maching processes based on machine tool data[J]. China Mechanical Engineering, 2019, 30(02):220-225. )

[7] Corne R , Nath C , El Mansori M , et al. Study of spindle power data with neural network for predicting real-time tool wear/breakage during inconel drilling[J]. Journal of Manufacturing Systems, 2017:287-295.

[8] Hinton G E, Osindero S, et al. A fast learning algorithm for deep belief nets[J].Neural Computation,2006, 18(7): 1527-1554.

[9] Yi Q, Xin W, Jingqiang Z. The optimized deep belief networks with improved logistic Sigmoid units and their application in fault diagnosis for planetary gearboxes of wind turbines[J]. IEEE Transactions on Industrial Electronics, DOI: 10.1109 /TIE. 2018. 2856205.

[10] Maaten, L, & Hinton, G. Visualizing data using t-SNE. Journal of Machine Learning Research[J], 2008,11(9): 2579-2605.

相關(guān)鏈接