工業(yè)純鈦在航空航天�����、艦船���、核能等高科技領(lǐng)域均有廣泛的用途[1-4]。眾所周知��,工業(yè)純鈦是一種滑移系較少����、對稱性較低的密排六方金屬����,在冷加工形變或熱處理過程中極易形成織構(gòu)���。Bozzolo指出[5]����,材料性能20%~50%受織構(gòu)影響����,包括彈性模量、泊松比��、強(qiáng)度�����、韌性��、塑性��、深沖性����、磁性���、電導(dǎo)、線膨脹系數(shù)等���。材料力學(xué)性能的各向異性也極大受到基體織構(gòu)的影響��。

目前����,大部分研究人員集中于研究鈦的軋制織構(gòu)和再結(jié)晶織構(gòu)�����,而再結(jié)晶織構(gòu)則主要集中于再結(jié)晶初始階段的晶粒尺寸變化和初始織構(gòu)的形成[6]���。

Liu等[7]研究發(fā)現(xiàn)冷軋退火處理后的鈦板具有較強(qiáng)的各向異性��,經(jīng)循環(huán)相變處理后���,各向異性得到了明顯降低����,同時織構(gòu)組成類型也發(fā)生了明顯變化���。張貴華等[8]研究冷軋鈦板在不同溫度退火后的織構(gòu)變化,結(jié)果表明退火后材料發(fā)生再結(jié)晶形成典型的基面雙峰TD織構(gòu)���,退火溫度超過700℃時���,軋制織構(gòu)減弱,而再結(jié)晶織構(gòu)增強(qiáng)�����。江先鋒等[9]研究退火工藝對冷軋鈦板再結(jié)晶織構(gòu)和屈服強(qiáng)度的影響���,結(jié)果表明����,在650℃下��,冷軋純鈦帶退火后的再結(jié)晶織構(gòu)主要是(0001)[2110]和(0001)[5610]����,遺傳了純鈦帶的冷軋織構(gòu)��。隨退火保溫時間的延長����,織構(gòu)的取向梯度均逐漸減小�����,組分和強(qiáng)度趨于穩(wěn)定����,且退火后純鈦帶的屈服強(qiáng)度也比較穩(wěn)定。鎂合金與純鈦具有相同的晶體結(jié)構(gòu)����,研究者采用波紋異形模具開展鎂合金弱化織構(gòu)研究并取得一定成果。Wang等[10]利用波紋形狀的模具將Mg-6Al-3Sn鎂合金板軋制成一塊波紋狀板材��,然后再軋平�����,結(jié)果發(fā)現(xiàn)這種工藝能夠弱化鎂合金基面織構(gòu)�����。

Sun等[11]將Mg-3Al-1Zn平板切成兩塊波紋狀的板材,再軋平���,發(fā)現(xiàn)其原本強(qiáng)烈的基面織構(gòu)發(fā)生了偏移。上述研究表明����,通過將鎂合金表面波紋化然后再軋平的方法能夠弱化織構(gòu),但是對波紋輥軋制后的再結(jié)晶織構(gòu)研究較少��。

本文采用波紋型軋輥開展TA1純鈦軋制�����,通過對比波-平軋制和平-平軋制���,借助掃描電子顯微鏡(SEM)和電子背散射衍射技術(shù)(EBSD)來探討波紋輥軋制過程中循環(huán)波動載荷對鈦板再結(jié)晶織構(gòu)的影響����,研究分析微觀組織變化及織構(gòu)類型和分布����,為TA1的加工應(yīng)用提供理論基礎(chǔ)和技術(shù)支撐。

1��、試驗材料與方法

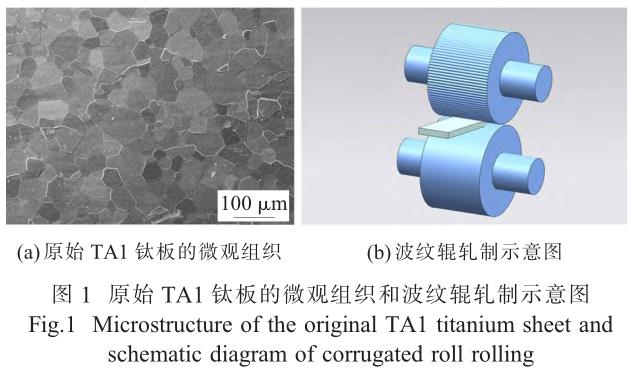

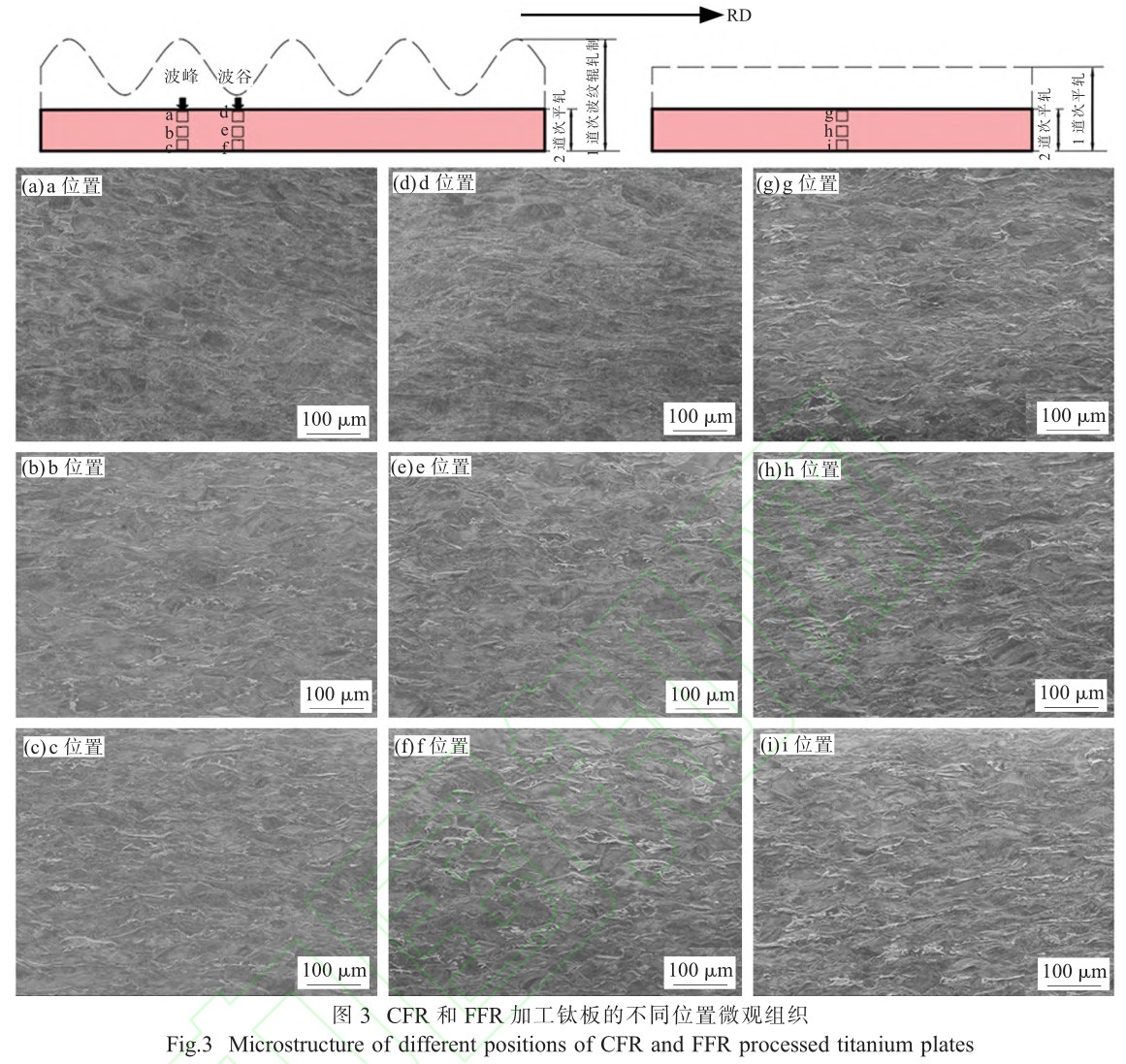

TA1純鈦板原始尺寸為80mm×60mm×4mm,其化學(xué)成分見表1��。圖1(a)為原始鈦板的微觀組織形貌�����,鈦板初始晶粒尺寸為34μm����,晶粒呈等軸狀。

波-平軋制工藝(corrugatedandflatrolling�����,CFR)分為兩道次�����,第1道次是對TA1鈦板進(jìn)行波紋輥粗軋(corrugatedrolling�����,CR)����,波紋輥采用的是準(zhǔn)150mm的軋輥�����,波峰波谷的高度差為1mm����。第2道次是平輥整平精軋(flatedrolling��,F(xiàn)R)���,波紋輥粗軋示意圖如圖1(b)所示。利用管式加熱爐將鈦板在400℃保溫20min����,隨后進(jìn)行第1道次的波紋輥軋制,壓下率為25%���,獲得上表面為波紋形狀���、下表面為平面的鈦板,然后再回爐(400℃保溫10min)���,進(jìn)行第2道次平輥軋制����,加熱過程中通氬氣保護(hù),兩道次總壓下率為50%����。在相同條件下進(jìn)行兩道次都為平軋的對比實驗,稱為平輥-平輥軋制工藝(flatedandflatedrolling�����,F(xiàn)FR)�����。將熱軋后的鈦板進(jìn)行線切割�����,觀察其RD-ND平面�����,該平面尺寸為10mm×2mm�����,然后將試樣放入管式加熱爐中于650℃保溫1h,進(jìn)行再結(jié)晶退火�����,保溫過程中通氬氣保護(hù)�����,最后空冷���。

2、試驗結(jié)果及討論

2.1組織變化

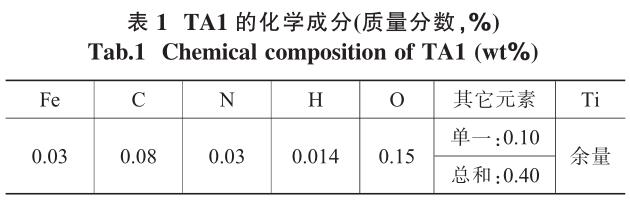

分別對CFR第1道次波紋輥軋制和FFR第1道次平輥軋制得到的鈦板進(jìn)行觀察��,其微觀組織形貌如圖2所示����,其中圖2(a)~(c)為CFR第1道次軋制后鈦板波峰厚度梯度上的三個位置組織,圖2(d)~(f)為CFR第1道次軋制后鈦板波谷厚度梯度上的三個位置組織��,圖2(g)~(i)為FFR第1道次軋制后鈦板厚度梯度上的三個位置組織�����。波峰a位置晶粒變形較小,靠近波峰晶粒尺寸更大�����,且晶粒形貌基本呈現(xiàn)等軸狀���,并能觀察到孿晶�����,晶粒呈現(xiàn)擠壓拉長的特征��。波峰b��、c位置存在梯度變化����,晶粒變形逐漸嚴(yán)重���。波谷d位置的晶粒變形非常嚴(yán)重��,幾乎看不到明顯的晶界����,晶粒明顯被拉長,波谷e~f位置晶粒變形較次之����,能看到晶粒發(fā)生擠壓破碎,有孿晶產(chǎn)生�����。相對于波紋輥軋制�����,平軋后的晶粒形貌在板材厚度方向差距不大���?���?梢钥闯?��,波紋輥軋制(CR)后晶粒形態(tài)在厚度和軋制方向有一定差異,而平軋后晶粒形貌在軋制方向和厚度方向無顯著差異�����。

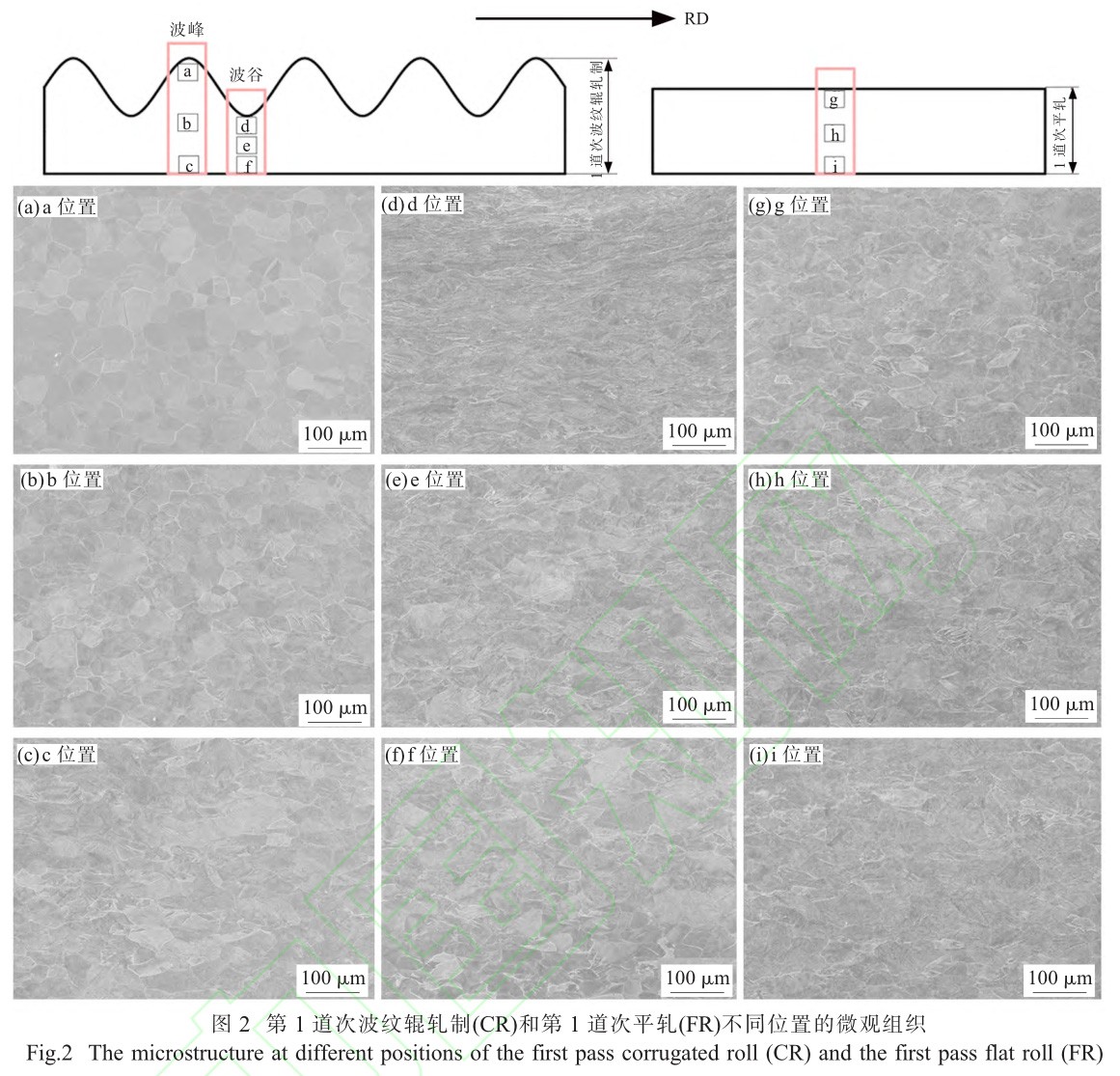

圖3為經(jīng)過CFR和FFR第2道次平軋后鈦板的微觀組織形貌。圖3(a)~(c)對應(yīng)CFR鈦板原波峰位置組織�����,圖3(d)~(f)對應(yīng)CFR鈦板原波谷位置組織����,圖3(g)~(i)則為FFR鈦板厚度方向的上中下三個位置組織?����?梢杂^察到原波峰a位置晶粒破碎及孿晶的產(chǎn)生�����,晶粒發(fā)生了動態(tài)回復(fù)�����,晶界依舊明顯����。而原波峰b、c位置晶粒變形嚴(yán)重����,變形程度沿厚度方向遞增����。從原波谷d位置發(fā)現(xiàn)靠近原波谷區(qū)域晶粒變形更為劇烈��,而遠(yuǎn)離波谷區(qū)域變形減弱�����。原波峰e��、f位置晶粒變形程度較原波峰d位置較小����,晶粒破碎拉長,變形程度不及d位置�����。FFR鈦板厚度方向的g����、i位置的晶粒差異較小���,晶粒發(fā)生一定程度的破碎拉長����,較h位置的晶粒變形更為嚴(yán)重。

通過對鈦板的微觀組織觀察�����,發(fā)現(xiàn)經(jīng)過波紋輥軋制后����,板材在RD和ND兩個方向上都存在微觀組織差別,說明CFR工藝能夠促使鈦板組織變形多樣化���。這歸因于波紋輥軋制過程中應(yīng)力和應(yīng)變的大小及方向是波動變化的��,而平軋過程相對穩(wěn)定[10]����。

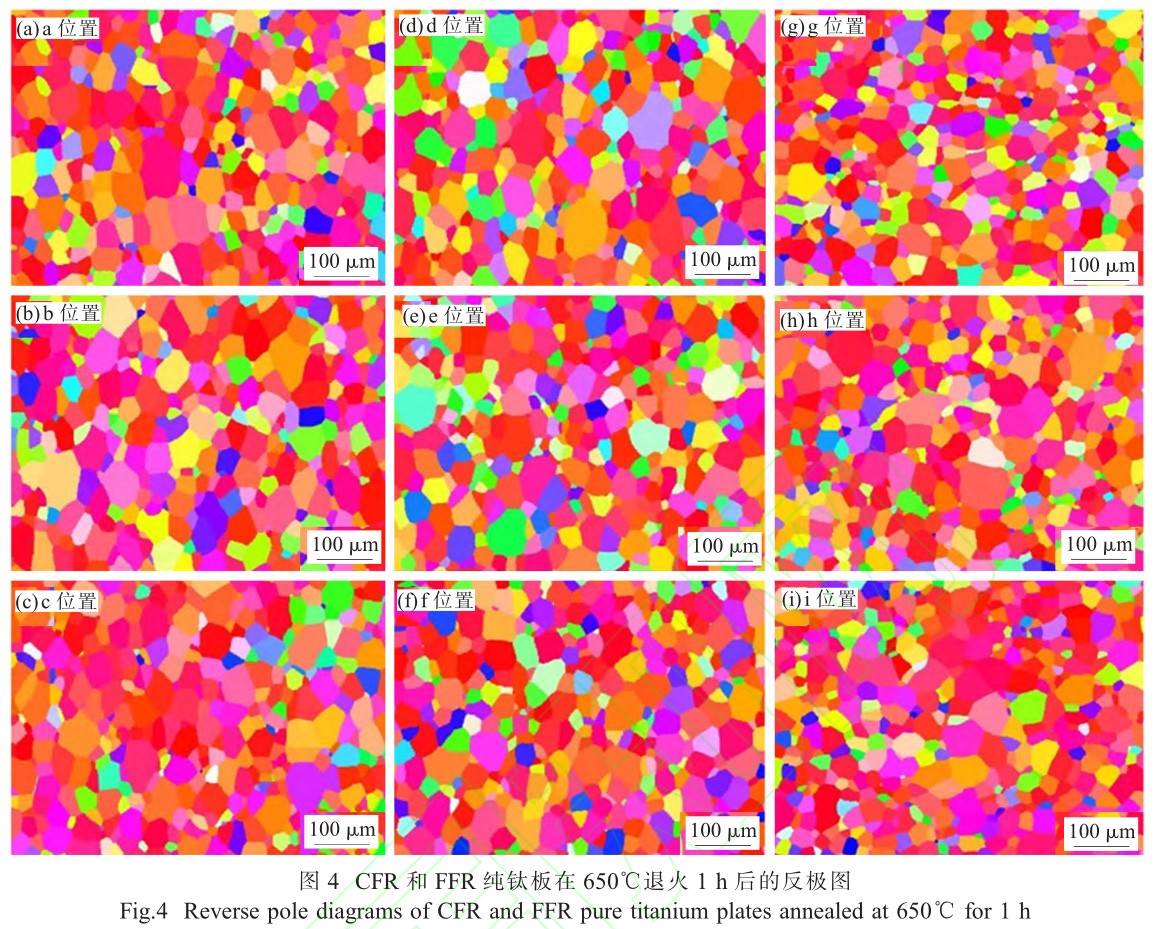

圖4為CFR和FFR工藝制備的鈦板在650℃下退火1h不同位置的反極圖(彩圖見電子版���,下同)�����。圖4(a)~(c)為CFR鈦板原波峰厚度方向的反極圖����,圖4(d)~(f)為CFR鈦板原波谷厚度方向的反極圖,圖4(g)~(i)為FFR鈦板厚度方向的反極圖��。從圖中可以看出�����,經(jīng)過650℃保溫1h處理后���,兩種工藝的軋制組織均發(fā)生了再結(jié)晶���,晶粒呈現(xiàn)等軸狀。表2為平均晶粒尺寸統(tǒng)計結(jié)果��,從表中可以看出����,CFR鈦板的晶粒尺寸大于FFR鈦板。分別采用橫向截線法和縱向截線法測量晶粒尺寸��,發(fā)現(xiàn)相較于FFR鈦板����,CFR鈦板晶粒的橫向尺寸比縱向小,說明CFR鈦板的再結(jié)晶晶粒更加容易沿ND方向生長����,這歸因于波紋輥軋制過程中金屬流動的特點,CFR鈦板近上表面的應(yīng)變更大[12]�����,在退火過程中促進(jìn)再結(jié)晶晶粒沿ND方向生長�����。

經(jīng)過軋制退火后的鈦板再結(jié)晶比例如圖5所示�����。鈦板在650℃保溫1h處理后都基本完全再結(jié)晶�����,但是波谷位置的亞結(jié)構(gòu)明顯要比其它位置的多����,尤其是e位置(CFR)���,相比于原波峰b位置(CFR)和FFR的h位置要大兩倍以上,且再結(jié)晶比例低���。這說明波谷中間區(qū)域的再結(jié)晶啟動較晚���,CFR鈦板的其它位置優(yōu)先形成再結(jié)晶晶核并長大。

2.2織構(gòu)演變

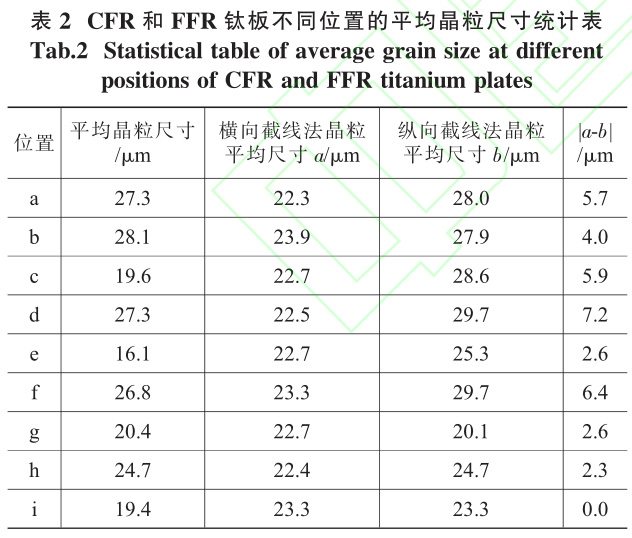

圖6為CFR和FFR工藝制備的鈦板在650℃退火1h后RD-ND面的{0001}極圖���。原波峰位置a~c的極圖最大極密度強(qiáng)度分別為7.50�����、6.41��、10.95����。原波谷位置d~f的最大極密度強(qiáng)度分別為7.49���、4.97���、9.42��。FFR鈦板退火后厚度方向極圖(圖6(g)~(i))的最大極密度強(qiáng)度為8.54��、10.46、9.70��。從圖中可以發(fā)現(xiàn)�����,F(xiàn)FR鈦板中間區(qū)域織構(gòu)強(qiáng)度較小���,兩端織構(gòu)強(qiáng)度較大����;且靠近上表面a和d位置的織構(gòu)強(qiáng)度都分別小于c和f位置的�����。與FFR軋制相比�����,CFR鈦板近上表面和中間位置的織構(gòu)呈現(xiàn)一定程度弱化,但是近下表面的織構(gòu)強(qiáng)度與平軋相近�����,這表明波紋輥軋制后晶粒旋轉(zhuǎn)變形的差異導(dǎo)致了鈦板的織構(gòu)梯度���,近波紋表面區(qū)域的織構(gòu)呈現(xiàn)弱化特征���。從a、b���、d����、e位置的極圖看出CFR鈦板極密度強(qiáng)點多達(dá)4個以上��,且在TD方向分散分布��,而平軋區(qū)域的極密度強(qiáng)點在兩個以下�����,這表明波紋輥軋制能夠造成織構(gòu)分散����,從而弱化軋制織構(gòu)����。對于CFR軋制下表面區(qū)域c和f位置極圖的極密度強(qiáng)點少����,織構(gòu)強(qiáng)度較大,接近平軋工藝���,這說明波紋輥軋制對下表面織構(gòu)的影響較小。

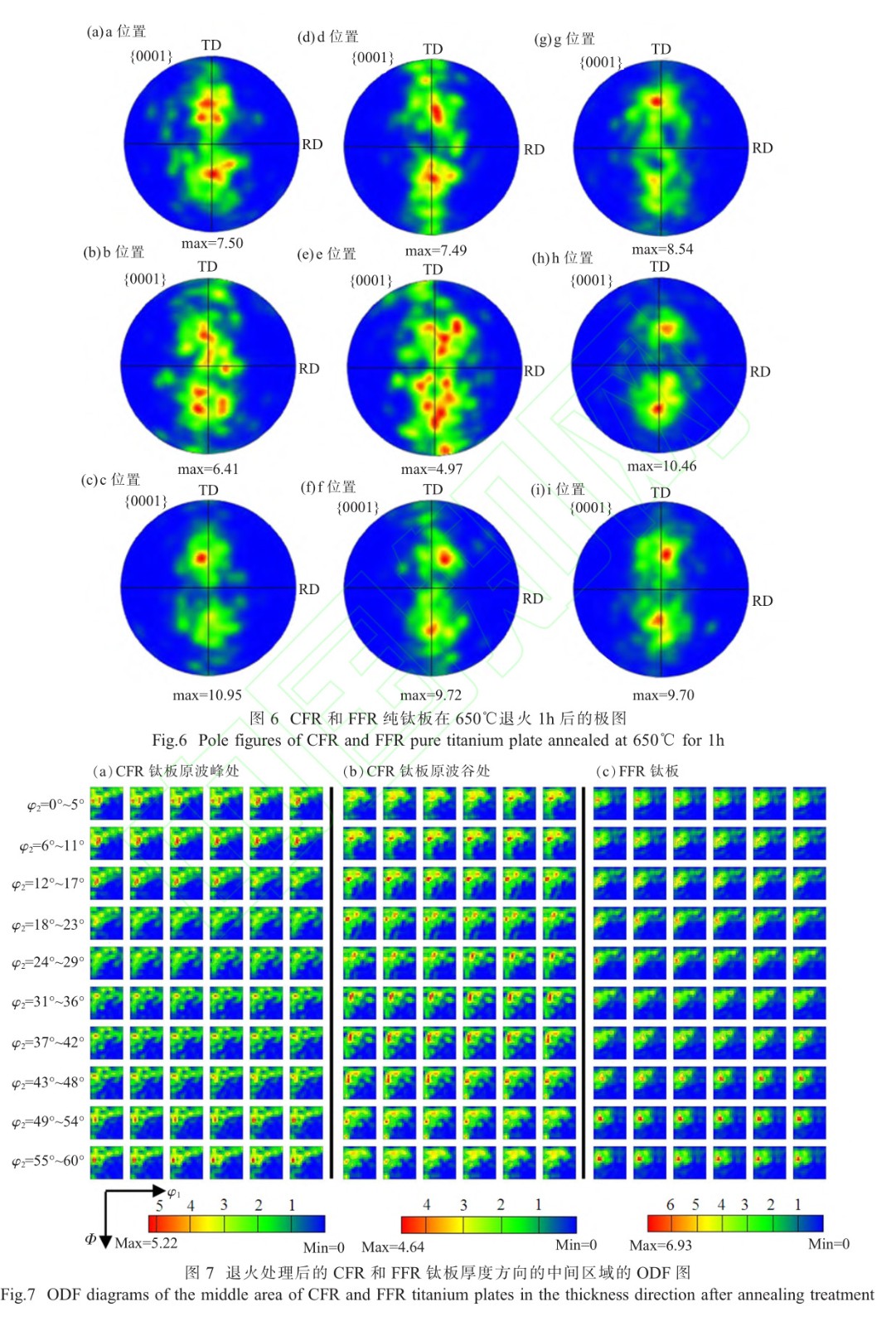

通過{0001}極圖可以發(fā)現(xiàn)CFR軋制退火處理后織構(gòu)弱化現(xiàn)象�����,其再結(jié)晶晶粒c軸由ND向TD方向偏轉(zhuǎn)并且在多個位置聚集��,織構(gòu)類型依舊是雙峰TD型織構(gòu)���。近上表面位置的極密度強(qiáng)區(qū)較為分散���,近底面更為集中。通過極圖無法對織構(gòu)進(jìn)行定量分析�����,只能停留在定性甚至半定性的水平上,但是可以使用取向分布函數(shù)(ODF)對軋制織構(gòu)進(jìn)行定量分析[13]�����。圖7(a)為CFR原波峰厚度方向中間區(qū)域的φ2的ODF截面圖��,圖7(b)為原波谷厚度方向中間區(qū)域的φ2的ODF截面圖�����,圖7(c)FFR鈦板厚度方向中間區(qū)域的φ2的ODF截面圖��,φ2角度范圍0°~60°���,截面圖之間間隔1°���。圖7(a)中織構(gòu)強(qiáng)度最大為5.22,用歐拉角表示為(10°��,35°��,60°)和(20°���,40°��,10°)����,具有織構(gòu)強(qiáng)點的φ2截面圖有46個區(qū)域,占比76.7%��;圖7(b)位置的織構(gòu)用歐拉角表示為(15°�����,30°�����,15°)和(20°���,25°,35°)���,最大織構(gòu)強(qiáng)度為4.64����,織構(gòu)強(qiáng)點分布較為分散,共47個區(qū)域��,占比78.3%�����;圖7(c)位置的織構(gòu)強(qiáng)度最大為6.93���,其織構(gòu)用歐拉角可表示為(20°��,35°����,50°)和(10°�����,35°��,25°)����,織構(gòu)強(qiáng)點集中于共22個區(qū)域,占比26.7%��。觀察到CFR鈦板的織構(gòu)與典型的冷軋織構(gòu){1125}<1100>相近[14],江先鋒等[9]研究表明純鈦再結(jié)晶織構(gòu)也遺傳了冷軋織構(gòu)���。這意味著不論是CFR還是FFR加工退火后��,其織構(gòu)類型是相近的��,但是CFR加工退火后織構(gòu)更為分散����,在極圖上表現(xiàn)為TD方向上出現(xiàn)更多的極密度強(qiáng)區(qū)��,但依舊是基面雙峰TD織構(gòu)��,如圖6所示�����。

這說明經(jīng)過波紋輥軋制后���,在波動載荷的作用下不同位置處的晶粒發(fā)生不均勻變形且受力方向發(fā)生周期性變化,在隨后退火過程中生成的再結(jié)晶晶粒取向更多樣化����,導(dǎo)致CFR鈦板再結(jié)晶晶粒取向較FFR鈦板更分散��,{0001}極圖上表現(xiàn)出極密度強(qiáng)區(qū)多且分散�����,最終達(dá)到弱化織構(gòu)這一目的���。

3、結(jié)論

(1)經(jīng)過波紋輥軋制后���,鈦板波峰和波谷位置的顯微組織差異較大���,波峰處晶粒粗大,波谷處的晶粒變形嚴(yán)重����。此外,板材ND方向的組織有漸進(jìn)性變化特點����,板材近表面區(qū)域顯微組織變形相較于板材厚度方向的中間區(qū)域更嚴(yán)重。

(2)經(jīng)650℃保溫1h退火后��,相較于FFR鈦板,CFR鈦板再結(jié)晶晶粒尺寸較大���,且再結(jié)晶晶粒易于沿ND方向生長���。

(3)退火后CFR鈦板織構(gòu)更為分散,在極圖上表現(xiàn)為TD軸上的極密度強(qiáng)區(qū)較多����,在ODF圖上表現(xiàn)為織構(gòu)強(qiáng)區(qū)范圍更大而織構(gòu)強(qiáng)度小,織構(gòu)類型相近��。而在{0001}極圖上���,CFR鈦板退火后在厚度方向中間區(qū)域的最大極密度強(qiáng)度明顯小于FFR鈦板退火后在厚度方向中間區(qū)域的極密度強(qiáng)度��,這說明CFR軋制工藝可以一定程度上弱化再結(jié)晶織構(gòu)����。

參考文獻(xiàn):

[1]Schutz R W���,Watkins H B.Recent developments in titanium alloy application in the energy industry [J].Materials Science and Engineering A,1998��,243(1/2):305-315.

[2]Shabani M O���,Mazahery A.Application of GA to optimize the process conditions of Al matrix nano-composites[J]. Composites Part B����,2013,45(1):185-191.

[3]邵娟.鈦合金及其應(yīng)用研究進(jìn)展[J].稀有金屬與硬質(zhì)合金�����,2007�����,35(4):61-65.

[4]錢九紅.航空航天用新型鈦合金的研究發(fā)展及應(yīng)用[J].稀有金屬�����,2005��,24(3):218-223.

[5]Bozzolo N����,Dewobroto N,Grosdidier T�����,et al.Texture evolution during grain growth in recrystallized commercially pure titanium [J].Materials Science and Engineering A,2005��,397 (1/2):46-355.

[6]Rack H J�����,Qazi J I.Titanium alloys for biomedical applications [J].Materials Science & Engineering C����,2006,26 (8):1269-1277.

[7]Liu J M���,Chen I G����,Chou T S�����,et al.On the deformation texture of square-shaped deep-drawing commercially pure Ti sheet [J].Materials Chemistry & Physics�����,2003,77(3):765-772.

[8]張貴華���,江海濤,吳波��,等.退火溫度對純鈦 TA1 織構(gòu)及各向異性的影響 [J]. 中南大學(xué)學(xué)報: 自然科學(xué)版����,2019,50(4):806-813.

[9]江先鋒����,向順華,陳乃錄.退火工藝對冷軋純鈦帶再結(jié)晶織構(gòu)的影響[J].熱加工工藝�����,2011�����,40(18):167-169.

[10]Wang H Y���,F(xiàn)eng T T�����,Zhang L����,et al.Achieving a weak basal texture in a Mg-6Al-3Sn alloy by wave-shaped die rolling [J].Materials & Design,2015���,88(25):157-161.

[11]Sun Z���,Wu Y,Xin Y���,et al.Varying the strong basal texture in a Mg-3Al-1Zn plate by a new wave-shaped interface rolling [J].Materials Letters�����,2017���,213:151-153.

[12]Shimoyama K,Yokoyama S����,Kaneko S�����,et al.Effect of grooved roll profiles on microstructure evolutions of AZ31 sheets in periodical straining rolling process [J].Materials Science &Engineering A���,2014����,611(12):58-68.

[13]江鴻.純鈦 ECAE 過程三維模擬及超細(xì)晶純鈦織構(gòu)和耐腐蝕性能的研究[D].上海:上海交通大學(xué),2010.

[14]Jiang H T����,Liu J X,Mi Z L���,et al.Texture evolution of commercial pure Ti during cold rolling and recrystallization annealing [J].International Journal of Minerals Metallurgy & Materials�����,2012�����,19(6):530-535.

相關(guān)鏈接