汽車(chē)模具被稱為“汽車(chē)工業(yè)之母” ��,模具產(chǎn)業(yè)在很大程度上成為衡量一個(gè)汽車(chē)制造商乃至一個(gè)國(guó)家汽車(chē)產(chǎn)業(yè)發(fā)展水平的標(biāo)志��。目前中國(guó)汽車(chē)模具技術(shù)水平和能力雖然經(jīng)過(guò)十幾年發(fā)展���,進(jìn)步很快���,但在世界汽車(chē)制造業(yè)中仍處于中低水平。

據(jù)相關(guān)資料介紹��,大約有90%的模具并非“中國(guó)制造” ���,絕大多數(shù)的中高檔汽車(chē)模具依賴進(jìn)口���,尤其是轎車(chē)外覆蓋件模具80%需要進(jìn)口。

我們?cè)谕瓿蔁Y(jié)雙金屬滑動(dòng)軸承制造技術(shù)少無(wú)切削改造的同時(shí)��,也完成了世界汽車(chē)制造業(yè)中耗銅巨大并已使用T94年歷史的整體鑄銅汽車(chē)模具標(biāo)準(zhǔn)件的改制���。為創(chuàng)建中國(guó)自主知識(shí)產(chǎn)權(quán)的自潤(rùn)滑汽車(chē)模具標(biāo)準(zhǔn)件的資源節(jié)約型新型制造業(yè)��、再制造打下了基礎(chǔ)��。

2009年��,中國(guó)汽車(chē)產(chǎn)量達(dá)到了1379萬(wàn)輛���,成為全球最大汽車(chē)生產(chǎn)國(guó)���,2010年產(chǎn)銷雙超1800萬(wàn)輛,蟬聯(lián)全球汽車(chē)產(chǎn)銷量第一��。我國(guó)的汽車(chē)模具也必將隨著我國(guó)汽車(chē)工業(yè)的快速發(fā)展而發(fā)展���。汽車(chē)行業(yè)的快速發(fā)展給國(guó)內(nèi)模具企業(yè)帶來(lái)了前所未有的挑戰(zhàn)和機(jī)遇��,如何把握機(jī)遇、緊跟汽車(chē)工業(yè)發(fā)展的步伐��,是擺在國(guó)內(nèi)模具工業(yè)面前一個(gè)亟待解決的問(wèn)題��。

國(guó)家新的汽車(chē)產(chǎn)業(yè)政策已經(jīng)把汽車(chē)模具業(yè)列為今后幾年重點(diǎn)鼓勵(lì)和扶持發(fā)展的產(chǎn)業(yè)��,國(guó)家頒布的整車(chē)特征(限制進(jìn)口���、關(guān)鍵零件本土生產(chǎn))政策��,也為模具企業(yè)增加了生產(chǎn)轎車(chē)外覆蓋件模具的機(jī)會(huì)��。

國(guó)內(nèi)外現(xiàn)有汽車(chē)模具標(biāo)準(zhǔn)件

國(guó)內(nèi)外的汽車(chē)模具標(biāo)準(zhǔn)件中���,幾種用量巨大的有:自潤(rùn)滑導(dǎo)向板���、斜楔、凹凸v形塊��、L形導(dǎo)向板??這類配件開(kāi)始是隨著我國(guó)汽車(chē)引進(jìn)國(guó)���,如西歐(德���、意、法���、荷)���、東亞(日、韓)和美國(guó)以及南非等國(guó)家和地區(qū)(中國(guó)臺(tái)灣)進(jìn)口的���,之后��,國(guó)內(nèi)廠家也開(kāi)始試制��。今后國(guó)產(chǎn)汽車(chē)配件要逐步國(guó)產(chǎn)化��,這類模具配件也不會(huì)例外���。這種用量十分巨大的標(biāo)準(zhǔn)配件��,如果繼續(xù)依照國(guó)外使用了近100年的結(jié)構(gòu)研制���,是不適合我國(guó)國(guó)情的。因?yàn)樗怯靡环N日本稱作高力黃銅“CuZn24A16黃銅”的整體鑄造件加工成形后���,再鑲嵌石墨柱制成的���,其加工工藝繁雜,效率低下���,費(fèi)材料、費(fèi)工時(shí)���、費(fèi)設(shè)備和人力���,特別是大量的耗用銅材更是我國(guó)難堪重負(fù)的���。眾所周知,我國(guó)是貧銅國(guó)家��,銅是國(guó)內(nèi)除石油之外第二位嚴(yán)重短缺的戰(zhàn)略資

源��,必須對(duì)耗銅如此巨大的汽車(chē)模具標(biāo)準(zhǔn)件進(jìn)行技術(shù)改造��、創(chuàng)新��。

中國(guó)自主知識(shí)產(chǎn)權(quán)的自潤(rùn)滑汽車(chē)模具標(biāo)準(zhǔn)件

上述鈦標(biāo)準(zhǔn)件也是滑動(dòng)軸承的一種��,中國(guó)自主知識(shí)產(chǎn)權(quán)的少無(wú)切削滑動(dòng)軸承制造技術(shù)��,比傳統(tǒng)和現(xiàn)有的燒結(jié)雙金屬滑動(dòng)軸承制造技術(shù)更節(jié)材���、節(jié)能��,使用設(shè)備及投入資金更少��,經(jīng)過(guò)了20余年的努力和積累��,截止~2010年“汽車(chē)模具自潤(rùn)滑復(fù)合金屬凹凸V形導(dǎo)板的制造方法”發(fā)明專利的授權(quán)為止���,筆者采用燒結(jié)一擺輾法���,完成了對(duì)近百年的燒結(jié)雙金屬滑動(dòng)軸承(包括了汽車(chē)模具標(biāo)準(zhǔn)件)制造技術(shù)的全面改造,實(shí)現(xiàn)了從材料到雙金屬滑動(dòng)軸承的近凈成形制造���。

最主要的標(biāo)準(zhǔn)件: 自潤(rùn)滑導(dǎo)向板��、斜楔��、凹凸V形塊��、L形導(dǎo)向板??現(xiàn)在���,我們已經(jīng)完成了汽車(chē)模具標(biāo)準(zhǔn)件這類產(chǎn)品的制造技術(shù)及配套設(shè)備,其組成是:

(1)無(wú)油自潤(rùn)滑復(fù)合金屬墊板��,中國(guó)實(shí)用新型專利���。

(2)汽車(chē)模具自潤(rùn)滑復(fù)合金屬凹凸V形導(dǎo)板的制造方法���,中國(guó)發(fā)明專利��。

(3)專用擺輾機(jī), 自主專有技術(shù)��。為創(chuàng)建金屬節(jié)約型��、有中國(guó)自主知識(shí)產(chǎn)權(quán)的汽車(chē)模具標(biāo)準(zhǔn)件新產(chǎn)業(yè)打下了基礎(chǔ)��。

再將“雙金屬軸套零件材料的生產(chǎn)工藝及其設(shè)備”(中國(guó)發(fā)明專利)和“雙金屬整圓翻邊軸套制造技術(shù)”(中國(guó)發(fā)明專利加專有技術(shù))��,加到一起對(duì)它們進(jìn)行自潤(rùn)滑的延伸開(kāi)發(fā)���,就將全面完成“中國(guó)自主知識(shí)產(chǎn)權(quán)的自潤(rùn)滑汽車(chē)模具標(biāo)準(zhǔn)件新產(chǎn)業(yè)”的創(chuàng)建���。

發(fā)展中國(guó)復(fù)合金屬汽車(chē)模具標(biāo)準(zhǔn)件的再制造產(chǎn)業(yè)

再制造,是將舊的復(fù)合金屬汽車(chē)模具標(biāo)準(zhǔn)件���,用先進(jìn)的技術(shù)手段進(jìn)行專業(yè)化修復(fù)��,使其恢復(fù)到與原有新品一樣的質(zhì)量和性能的批量化制造過(guò)程���。再制造是循環(huán)經(jīng)濟(jì)3R原則(“減量化、再使用���、再制造”)當(dāng)中的再使用的高級(jí)形式��。

再制造在中國(guó)的發(fā)展處于起步階段��,汽車(chē)零部件就在試點(diǎn)范圍之內(nèi)���。

中國(guó)自主知識(shí)產(chǎn)權(quán)的汽車(chē)模具標(biāo)準(zhǔn)件���,在工況運(yùn)行中主要損耗是其薄壁減摩耐磨層(平均厚度為0.20mm),目前���,經(jīng)試運(yùn)行的壽命已超過(guò)40萬(wàn)模次(標(biāo)準(zhǔn)要求一般為20萬(wàn)模次)��,其他組分��,厚襯背鋼層損耗量甚微��,有著充分再制造的條件���。

再制造產(chǎn)品,它的原材料就是來(lái)源于使用過(guò)的模具標(biāo)準(zhǔn)件��,與新品相比��,可以節(jié)約成本50%��,節(jié)能60%,節(jié)約原材料70%���。

有了中國(guó)復(fù)合金屬模具標(biāo)準(zhǔn)件新產(chǎn)業(yè),就開(kāi)啟了中國(guó)汽車(chē)模具標(biāo)準(zhǔn)件的再制造產(chǎn)業(yè)���。有雙金屬滑動(dòng)軸承近凈形成形制造設(shè)備��,就可以完成復(fù)合金屬模具標(biāo)準(zhǔn)件的修復(fù)���。

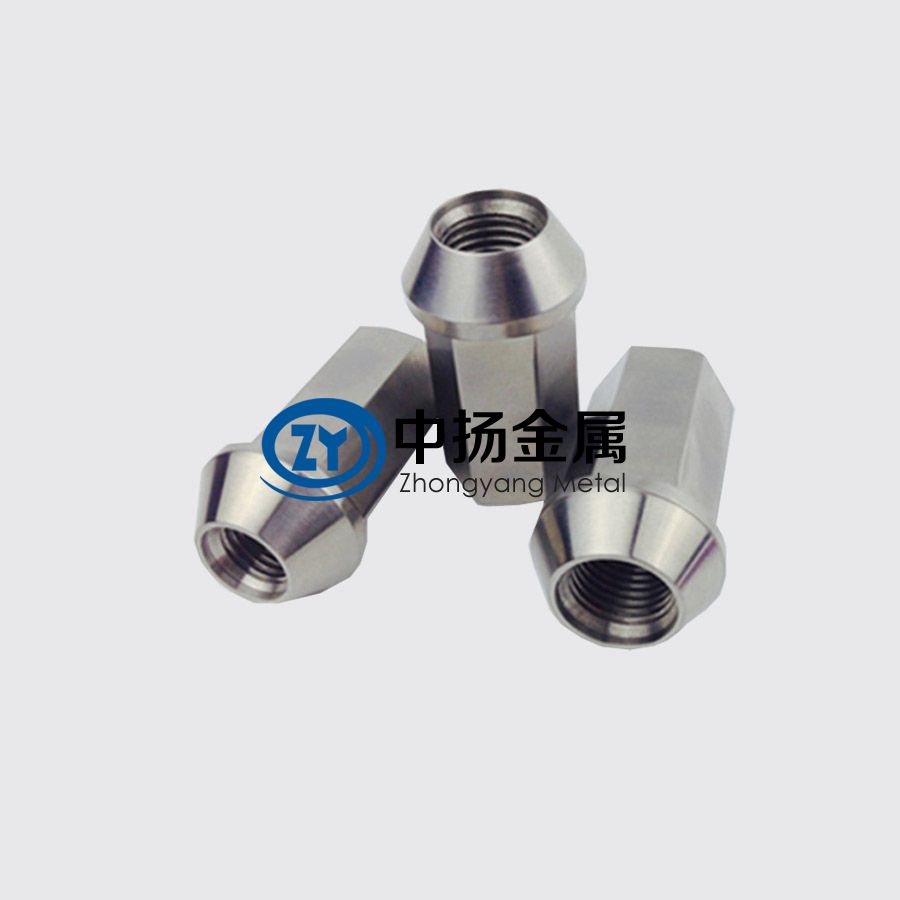

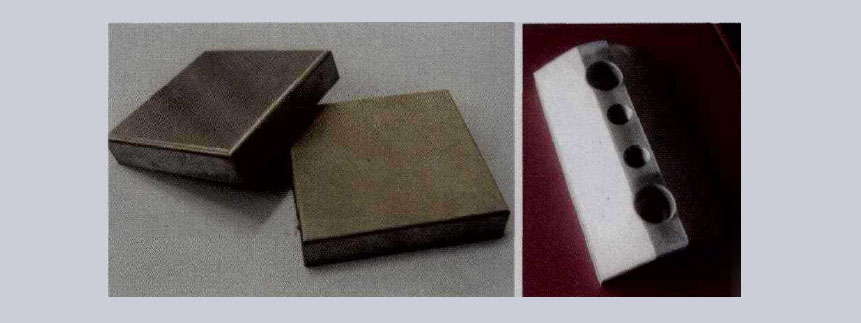

新型模具標(biāo)準(zhǔn)件的實(shí)施試樣照片見(jiàn)圖1和圖2。

圖1雙金屬自潤(rùn)滑導(dǎo)向板 圖2雙金屬自潤(rùn)滑凹凸V形凸塊

結(jié)語(yǔ)

(1)這是發(fā)展中國(guó)復(fù)合金屬汽車(chē)模具標(biāo)準(zhǔn)件和其再制造產(chǎn)業(yè)的一種模式���,也是業(yè)內(nèi)的發(fā)展方向��。

(2)中國(guó)汽車(chē)模具標(biāo)準(zhǔn)件新產(chǎn)業(yè)和汽車(chē)模具標(biāo)準(zhǔn)件再造業(yè)��,將為做大中國(guó)的汽車(chē)制造業(yè)打下堅(jiān)實(shí)的基礎(chǔ)��。

(3)該技術(shù)緊跟了國(guó)家制造業(yè)發(fā)展步伐��,產(chǎn)業(yè)化后���,將為建設(shè)資源節(jié)約型社會(huì)做出一定的貢獻(xiàn)��。

相關(guān)鏈接