引言

鈦及鈦合金具有抗腐蝕性能、比強(qiáng)度高����、磁導(dǎo)率低等優(yōu)秀性能,鈦無(wú)縫管材被較多地應(yīng)用于飛機(jī)管路系統(tǒng)����、化工用傳輸管道和船舶用熱交換器管等特種行業(yè)。近年來(lái)����,也逐步被應(yīng)用于發(fā)電站用冷凝器、石油開(kāi)采用鉆桿和海水淡化用加熱器等高附加值民用領(lǐng)域���,市場(chǎng)前景廣闊���。經(jīng)過(guò)統(tǒng)計(jì)���,2021年全球鈦無(wú)縫管市場(chǎng)規(guī)模超過(guò)了20億元,預(yù)計(jì)2027年將達(dá)到29億元���。

鈦從礦石中提取比較困難���,且傳統(tǒng)無(wú)縫管制備工藝復(fù)雜、成本高昂����,這限制了鈦及鈦合金無(wú)縫管在市場(chǎng)上得到更廣泛的應(yīng)用。由于成本的限制����,目前國(guó)內(nèi)外很多民品行業(yè)依然選用傳統(tǒng)的不銹鋼管或者鈦焊接管���,而不是性能更為優(yōu)秀的鈦及鈦合金無(wú)縫管���。

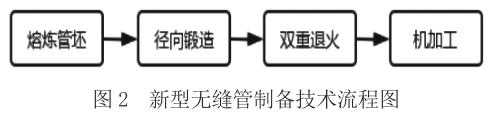

現(xiàn)階段,除鈦及鈦合金無(wú)縫管材制備主要參照不銹鋼管行業(yè)的設(shè)備和加工工藝進(jìn)行加工����,工藝成熟度高����,改進(jìn)空間小����,無(wú)法有效縮短加工周期和降低加工成本。為了降本增效���,本文決定從源頭上進(jìn)行改進(jìn)����,規(guī)避了傳統(tǒng)的熔煉���、鍛造���、穿孔等工序,進(jìn)行了全流程的工藝創(chuàng)新和優(yōu)化���。新工藝依次通過(guò)熔煉鑄態(tài)空心管坯����、徑向鍛造���、雙重退火和機(jī)加工流程����,得到鈦合金管材,縮短加工周期的同時(shí)����,有效降低了生產(chǎn)成本。

1����、國(guó)內(nèi)無(wú)縫管制備技術(shù)現(xiàn)狀

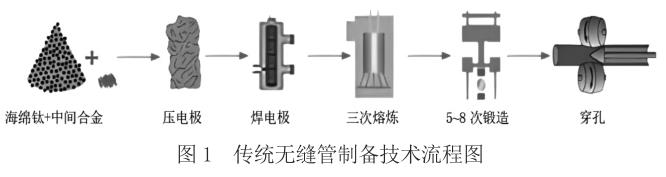

傳統(tǒng)鈦合金無(wú)縫管制備工藝首先經(jīng)過(guò)熔煉生產(chǎn)柱狀鈦合金錠,并采用熱鍛工藝制備棒材����,每火次均需要加熱、保溫���、變形和扒皮。棒坯加工完成后���,后續(xù)再采用斜軋穿孔���、熱擠法等方法制備管坯����。最后配以熱軋���、冷軋���、機(jī)加工等輔助工藝制備成品無(wú)縫管,如圖1所示����。

棒坯制備工藝生產(chǎn)能耗大,生產(chǎn)周期長(zhǎng)���,原材料生產(chǎn)損耗大����,成材率低���;使用熱擠法穿孔制備管坯時(shí)���,由于擠壓法最終需要留出料頭,導(dǎo)致材料利用率偏低���,工藝流程長(zhǎng)���,且鈦合金變形抗力大����,需要較大噸位擠壓設(shè)備����,也限制了鈦合金無(wú)縫管的生產(chǎn)。使用斜軋穿孔工藝制備管坯����,這種工藝加工周期短,但是由于加工時(shí)溫度高����,所以得到的產(chǎn)品組織差,大多數(shù)為網(wǎng)籃組織或者魏氏組織����,且設(shè)備占地面積大���,能耗高���。

2����、新型無(wú)縫管制備技術(shù)

為解決上述技術(shù)問(wèn)題���,以快速高效生產(chǎn)低成本的高強(qiáng)高韌鈦合金無(wú)縫管材����,本文現(xiàn)提出一種鈦及鈦合金管材的短流程制備方法[1]����,包括:鑄鈦管坯生產(chǎn)、徑向鍛造����、雙重退火和機(jī)加工流程,得到鈦合金管材���,如圖2����。具體表現(xiàn)為直接利用等離子槍或者電子束槍融化原材料生產(chǎn)空心管坯,然后通過(guò)徑向鍛造改良管坯的組織����,再利用雙重退火均勻組織和消除徑向鍛造的內(nèi)應(yīng)力,最后采用機(jī)加工保證成品管的表面質(zhì)量和尺寸����。直接熔煉生產(chǎn)管坯除了縮短工藝,同時(shí)可以有效去除高低密度夾雜����,得到純潔度更高的產(chǎn)品。區(qū)別于傳統(tǒng)的鍛造���,徑向鍛造可以直接對(duì)管坯進(jìn)行鍛造����,提高加工效率和材料利用率����。雙重退火首先通過(guò)高溫促進(jìn)產(chǎn)品再結(jié)晶,然后進(jìn)行低溫處理均勻化組織的同時(shí)消除內(nèi)應(yīng)力����。

3、加工工藝

3.1鑄態(tài)管坯制備

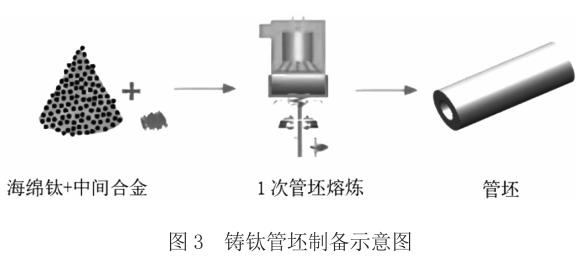

使用等離子槍或者電子束槍直接對(duì)海綿鈦和中間合金混合物進(jìn)行熔煉,避免了煩瑣的鈦合金壓電極����、焊電極和真空熔煉工序的同時(shí)���,直接熔煉出高純凈度的管狀空心鑄錠����,如圖3����。也可以將傳統(tǒng)柱狀鈦合金鑄錠經(jīng)過(guò)鉆孔工藝得到管坯,然后將鈦屑回收重熔����。

3.2徑向鍛造

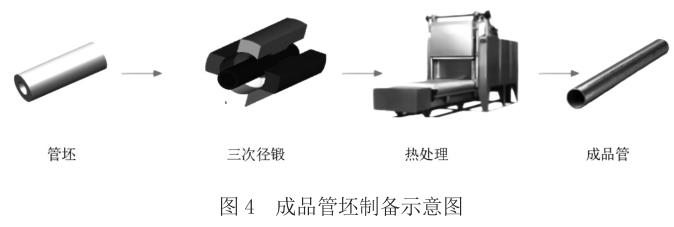

將鑄態(tài)管坯加熱至鈦合金β相變點(diǎn)以上,再進(jìn)行三次徑向鍛造����,然后經(jīng)過(guò)雙重?zé)崽幚恚詈蟮玫匠善饭芘?���,如圖4。區(qū)別于傳統(tǒng)的鍛造,徑向鍛造可以直接對(duì)管坯進(jìn)行鍛造����,提高加工效率和材料利用率的同時(shí),通過(guò)大量變形使得管坯的鑄態(tài)晶粒被充分破壞����,再使用高速錘擊,使得晶粒得到細(xì)化����,從而使得管坯的致密性、連續(xù)性以及力學(xué)性能得到提高���,得到優(yōu)秀的組織���。

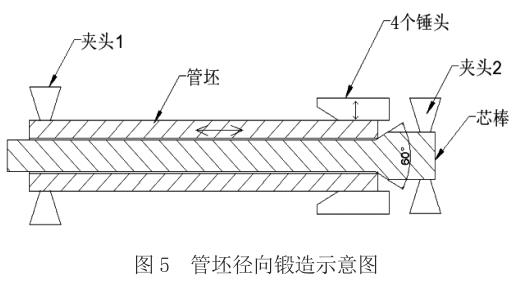

徑向鍛造前,管坯中間插入芯棒����,并裝夾到徑向鍛造機(jī)上,且第一夾頭夾持在管坯的一端���,錘頭位于管坯的另一端����,第二夾頭夾持在與錘頭同一端的芯棒上;三次鍛造前���,均需更換芯棒,所述芯棒的直徑比裝夾的管坯的內(nèi)徑小15~20mm���,如圖5���。

加熱溫度在鈦合金β相變點(diǎn)以上80~100℃,保溫時(shí)間≥2h���;多次徑向鍛造包括三次徑向鍛造����。

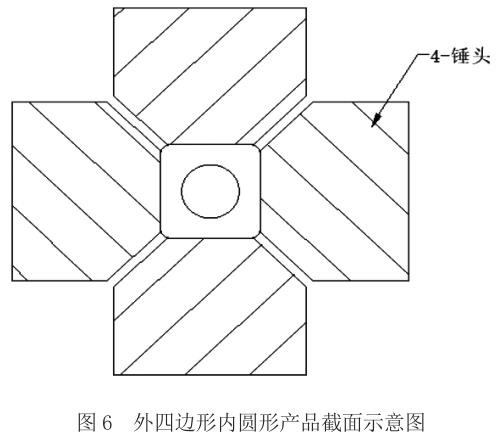

第一次徑向鍛造中���,采用四個(gè)平面錘頭����,并控制管坯沿中心軸方向移動(dòng)[2]����,移動(dòng)的速度為1~3m/min���,錘擊速度為1000~2000n/min,管坯變形量控制在40%~80%����。第一次徑向鍛造后,得到的管坯����,其截面呈外正方形內(nèi)圓形的形狀,如圖6���。

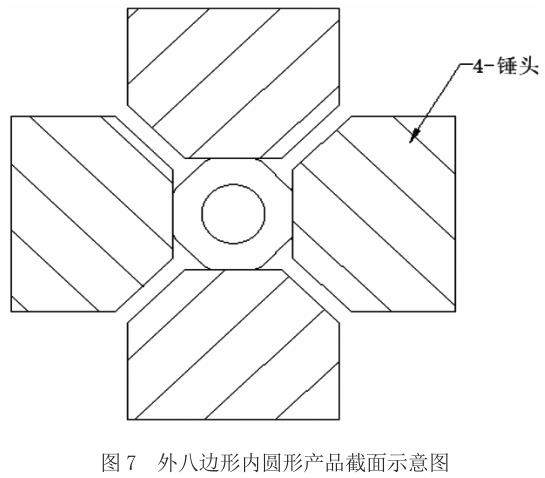

第二次徑向鍛造中���,采用四個(gè)平面錘頭,控制管坯繞自身軸向旋轉(zhuǎn)40~50°后����,開(kāi)始鍛造,并使管坯沿中心軸方向移動(dòng)����,移動(dòng)的速度為3~5m/min����,錘擊速度為2000~3000n/min���,管坯變形量控制在30%~60%����。第二次徑向鍛造后���,得到的管坯,其截面呈外八邊形內(nèi)圓形的形狀���,如圖7����。

第三次徑向鍛造前����,均需更換芯棒,所述芯棒的直徑比裝夾的管坯的內(nèi)徑小15~20mm����。鍛造時(shí)���,采用四個(gè)曲面錘頭,所述曲面錘頭的曲面直徑比管坯的外徑大80~120mm����。待工件溫度降低到鈦合金β相變點(diǎn)以下40~60℃,并控制管坯進(jìn)行自轉(zhuǎn)及沿中心軸方向移動(dòng)���,自轉(zhuǎn)轉(zhuǎn)速為300~600rpm����,移動(dòng)的速度為3~5m/min���,錘擊速度為50~100n/min����,管坯變形量控制在30%~40%���。第三次徑向鍛造后����,產(chǎn)品恢復(fù)為圓形管坯���,鈦合金管材的總體形變量≥100%���。

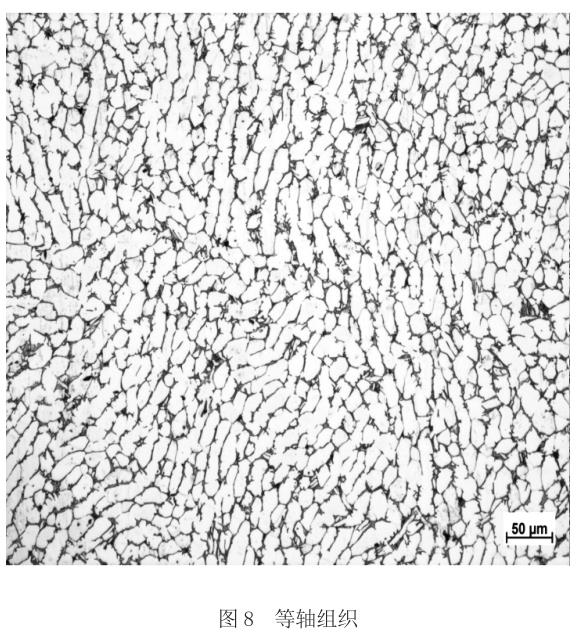

將管坯加熱至鈦合金β相變點(diǎn)以上80~100℃����,再進(jìn)行三次徑向鍛造����,經(jīng)過(guò)高速錘擊,使管坯的溫度升高����,從而減小變形抗力����,但同時(shí)不會(huì)出現(xiàn)溫度過(guò)熱燒壞工件的情況[3];且在三次鍛造的過(guò)程中���,管坯的外管在鍛造中����,由圓形鍛造成正方形����,再由正方形鍛造成八邊形����,最后由八邊形再鍛造回圓形���,使得管坯的鑄態(tài)晶粒被充分破壞����,再經(jīng)過(guò)高速錘擊����,加大管坯的變形量,使得晶粒得到細(xì)化����,從而使得管坯的致密性、連續(xù)性以及力學(xué)性能得到提高����,力學(xué)性能提高15%以上,且直接得到等軸或雙態(tài)組織���。

3.3雙重退火

將徑向鍛造后的鍛態(tài)管坯進(jìn)行雙重退火���,通過(guò)高溫促進(jìn)組織的再結(jié)晶����,消除鍛造變形的影響����,再利用低溫處理,消除熱應(yīng)力的同時(shí)����,進(jìn)一步均勻組織。具體工藝如下:先將經(jīng)過(guò)多次徑向鍛造后的鈦合金管加熱到850~930℃����,并保溫0.5~5h后空冷至室溫;再次加熱到450~550℃���。并保溫0.5~5h后空冷至室溫,消除管材內(nèi)應(yīng)力���。

3.4機(jī)械加工

將退火態(tài)鈦合金管進(jìn)行機(jī)械加工���,以達(dá)到尺寸����、表面粗糙度的精度要求���,得到所需的鈦合金管材����。

4���、樣件試制

通過(guò)上文所述短流程生產(chǎn)工藝生產(chǎn)ODФ200*IDФ150mm規(guī)格的TC4鈦合金無(wú)縫管[4]����。

S1:準(zhǔn)備ODФ520mm*IDФ200mm的鑄態(tài)鈦合金管材坯料���。

S2:將管坯表面涂抹防氧化涂層���,加熱到1070℃,并保溫6h���。

S3:將管坯料裝夾到徑向鍛造機(jī)上����,第一夾頭夾持管坯。另準(zhǔn)備Ф180mm芯棒一根���,插入管坯內(nèi)����,錘頭在管坯的另一端���,且該端的芯棒具有60°的錐度����,第二夾頭夾持在與錘頭同一端的芯棒上����。

S4:第一次徑向鍛造,管坯變形量60%���,四個(gè)錘頭作徑向往復(fù)式運(yùn)動(dòng)����,錘擊速度1500n/min����,第一夾頭和第二夾頭控制管坯和芯棒沿中心軸方向移動(dòng),移動(dòng)的速度為2m/min���,得到截面為外正方形內(nèi)圓形的管坯���。

S5:第二次徑向鍛造,更換芯棒���,芯棒尺寸為Ф160mm���,芯棒和管坯的夾持方式與步驟S3相同,管坯繞自身軸向旋轉(zhuǎn)45°后開(kāi)始鍛造���,管坯變形量在60%���,四個(gè)錘頭作徑向往復(fù)式運(yùn)動(dòng),錘擊速度2500n/min����,第一夾頭和第二夾頭控制管坯和芯棒沿中心軸方向移動(dòng),移動(dòng)的速度為4m/min����,得到截面為外八邊形內(nèi)圓形的管坯����。

S6:更換芯棒���,芯棒尺寸為Ф140mm���,芯棒和管坯的夾持方式與步驟S3相同,等工件溫度空冷到930℃開(kāi)始第三次徑向鍛造����,管坯變形量在40%,四個(gè)錘頭作徑向往復(fù)式運(yùn)動(dòng)���,錘擊速度70n/min���,第一夾頭和第二夾頭控制管坯和芯棒進(jìn)行自轉(zhuǎn)及沿中心軸方向移動(dòng),自轉(zhuǎn)轉(zhuǎn)速550rpm����,移動(dòng)的速度為4m/min,管坯尺寸變?yōu)镺DФ210mm*IDФ140mm���。 第三次徑向鍛造后���,管坯的總變形量為160%。 其中曲面錘頭的曲面直徑為360mm����。

S7:將S6所得的無(wú)縫管材進(jìn)行雙重退火,雙重退火首先加熱到900℃����,保溫3h后空冷至室溫,再次加熱到500℃保溫3h后空冷至室溫���,使亞穩(wěn)相全部分解����,管材內(nèi)應(yīng)力完全消除���。

S8:將S7所得雙重退火態(tài)鈦合金管進(jìn)行車(chē)削加工���,使管材直徑加工至ODФ200mm*IDФ150mm,得到優(yōu)良組織的鈦合金無(wú)縫成品管���。

利用上述短流程工藝制備的鈦合金無(wú)縫管材����,從鑄錠到成品管,總共花費(fèi)的時(shí)間不到16h���,成本約120元/kg����,加工周期短���,成本低[5]����。

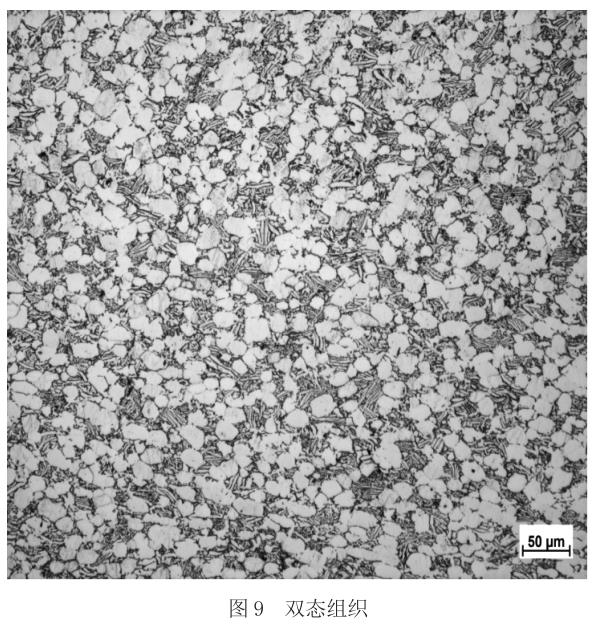

對(duì)上述鈦合金管材進(jìn)行性能測(cè)試����,其金相測(cè)試結(jié)果顯示,組織形態(tài)為等軸(圖8)或雙態(tài)組織(圖9)����;其抗拉強(qiáng)度為900~950MPa,屈服強(qiáng)度880~920MPa,斷后 收縮率20%���,斷后延伸率40%����。

5���、結(jié)論

綜上所述,本文所述的高強(qiáng)高韌鈦合金無(wú)縫管材制備技術(shù)���,從管坯加熱工序開(kāi)始���,加熱溫度低,保溫時(shí)間短���,且直接經(jīng)過(guò)三次徑向鍛造就可以直接得到具有優(yōu)良組織以及優(yōu)異 力學(xué)性能的鈦合金管材����,一體成型����,材料利用率高,且整個(gè)工藝加工周期短���、能耗低����,從而降低了成本,更有利于工業(yè)化生產(chǎn)����,可以用于高強(qiáng)高韌鈦合金無(wú)縫管材的批量生產(chǎn)。

【參考文獻(xiàn)】

[1]王長(zhǎng)江.一種低成本鈦合金薄壁管材的制備方法[J].信息記錄材料����,2022,23(4):58-61.

[2]車(chē)永平����,田宇興,張亞峰���,等.近β型TLM鈦合金細(xì)徑薄壁管材力學(xué)行為研究[J].稀有金屬材料與工程���,2016,45(4):923-927.

[3]董恩濤.高強(qiáng)α+β鈦合金無(wú)縫管熱軋工藝及組織性能調(diào)控研究[D].北京:北京科技大學(xué)����,2022.

[4]龐玉華����,何威威����,劉東,等.TC4鈦合金錐形輥斜軋穿孔曼內(nèi)斯曼效應(yīng)[J].塑性工程學(xué)報(bào)����,2020����,27(3):109-114.

[5]吳捍疆,張豐收���,燕根鵬.基于數(shù)值模擬的TC4鈦合金航空葉片精鍛過(guò)程的金屬流動(dòng)規(guī)律[J].鍛壓技術(shù)����,2020����,45(2):7-14.

作者簡(jiǎn)介:王長(zhǎng)江(1985—),男,江蘇無(wú)錫����,本科,工程師���,研究方向:鈦及鈦合金制備技術(shù)和設(shè)備���。

相關(guān)鏈接