目前全球大部分乏燃料后處理廠使用Purex流程,需要使用沸騰的高濃度硝酸來溶解并萃取分離乏燃料�。但該流程對(duì)溶解器的耐腐蝕性能有著極高的要求,且萃取分離需要在高溫、高酸度以及復(fù)雜的離子環(huán)境中進(jìn)行,這加劇了料液對(duì)溶解器的腐蝕效應(yīng)[1]�。鋯及其合金由于優(yōu)異的耐腐蝕性能和熱中子吸收截面小的特點(diǎn),通常被選作核反應(yīng)堆的結(jié)構(gòu)部件,在酸性和輻射環(huán)境中均展現(xiàn)出良好的抗腐蝕和抗輻射性能。同時(shí)鋯合金在沸騰濃硝酸中也具有優(yōu)異的耐腐蝕性,已成功地用作化工廠生產(chǎn)硝酸的設(shè)備材料,因此,鋯合金在乏燃料溶解器中具有廣泛的應(yīng)用[2]����。但由于工業(yè)級(jí)鋯材含有較高含量的雜質(zhì),在乏燃料溶解器的使用中可能出現(xiàn)腐蝕開裂的現(xiàn)象[3],該現(xiàn)象主要由鋯合金的氧化膜與基體金屬產(chǎn)生的應(yīng)力導(dǎo)致,而提高鋯合金的耐腐蝕性能可以極大程度地解決該問題。

鋯合金的耐腐蝕性能與合金的顯微組織緊密相關(guān),而顯微組織則主要取決于合金的成分和熱處理制度[4]�����。因此,優(yōu)化熱處理制度是提高鋯合金耐腐蝕性能的關(guān)鍵步驟。李中奎等[5]的研究表明,通過采用較低的退火溫度可以獲得晶內(nèi)有細(xì)小�����、彌散����、均勻分布第二相的完全再結(jié)晶組織,對(duì)于改善鋯合金的耐腐蝕性能有益。因此,本文對(duì)工業(yè)級(jí)鋯合金板材的退火工藝進(jìn)行研究,控制其顯微組織,以提高其在硝酸介質(zhì)中的耐腐蝕性能,為鋯和鋯合金在乏燃料溶解器中的應(yīng)用提供實(shí)驗(yàn)依據(jù)�����。

1���、實(shí)驗(yàn)材料及方法

選取常用的R60702工業(yè)級(jí)鋯合金Zr-2.3Hf0.06Fe-0.01Cr(其他元素為原材料中自帶)進(jìn)行熔煉�����、鑄錠鍛造�、β相均勻化處理��、水淬�、α相熱軋和冷軋,所得冷軋樣品分別在470℃、500℃、550℃和600℃下保溫2h進(jìn)行真空退火,最終得到不同溫度下的退火樣品����。

使用TESCAN型掃描電子顯微鏡(SEM)對(duì)退火試樣的微觀組織進(jìn)行觀測(cè),SEM試樣采用機(jī)械拋光加化學(xué)蝕刻的方法制備,經(jīng)2000#砂紙研磨后進(jìn)行腐蝕,以便觀察鋯合金中的第二相粒子。腐蝕液由體積分?jǐn)?shù)分別為40%��、50%和10%的甘油�、硝酸和氫氟酸配置而成��。

為探究鋯合金在HNO3溶液中的電化學(xué)腐蝕行為,采用了濃度為8mol/L的硝酸溶液,該溶液由分析純硝酸和去離子水配制�。在95℃亞沸騰硝酸溶液中測(cè)試樣品的阻抗譜(EIS)和動(dòng)電位極化曲線,動(dòng)電位極化曲線掃描范圍設(shè)置為1.0~4.0V。

將退火后的試樣在硝酸溶液中浸泡30min后進(jìn)行阻抗測(cè)試,時(shí)長(zhǎng)為12~15min,再開始測(cè)試極化曲線,用時(shí)40min�����。阻抗譜與極化曲線測(cè)試所用的電化學(xué)綜合測(cè)試系統(tǒng)為科斯特CORTEST電化學(xué)工作站,氯化銀作為參考電極,輔助電極選取碳棒,試樣作為工作電極,采用定制的三電極系統(tǒng)電解池��。

所用退火試樣尺寸為15mm×20mm×1.5mm,經(jīng)過拋光處理后,試樣表面呈鏡面且無劃痕,使用無水乙醇以及去離子水將試樣清洗并熱風(fēng)吹干后浸入硝酸溶液中���。試樣浸入酸液的面積為1.5cm2�。經(jīng)過電化學(xué)腐蝕后的試樣使用SEM來觀測(cè)腐蝕形貌(觀測(cè)前該試樣不再經(jīng)過拋光和蝕刻等處理),并采用OLYMPUSDSX1000型3D超景深顯微鏡對(duì)試樣整體腐蝕情況進(jìn)行觀測(cè),模擬其表面狀態(tài)并繪制腐蝕形貌三維圖����。

2、結(jié)果與討論

2.1微觀組織

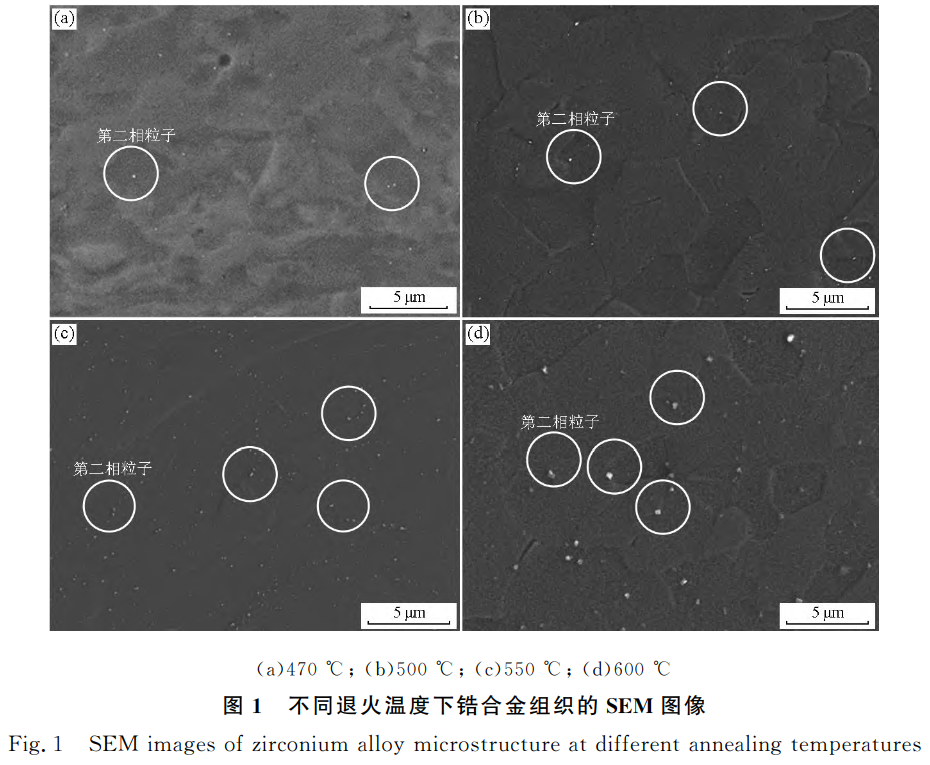

圖1是四種不同退火溫度下所得鋯合金組織的SEM圖像。金屬在經(jīng)過熱加工和冷軋后,材料會(huì)形成一種形變組織,導(dǎo)致晶粒沿著軋制方向(RD)被拉長(zhǎng),若退火溫度太低(470℃)則難以形成再結(jié)晶組織(圖1(a))�。從圖1可看出,圖1(b)~圖1(d)樣品SEM圖像均表現(xiàn)出等軸晶粒,這表明在500℃及以上退火溫度條件下均發(fā)生了完全再結(jié)晶。這一過程有效地消除了形變組織,并促進(jìn)了晶粒一定程度的生長(zhǎng)����。研究表明[6],退火工藝除了對(duì)α-Zr基體再結(jié)晶及晶粒生長(zhǎng)具有顯著影響外,還影響著第二相的析出及生長(zhǎng)。鋯合金在經(jīng)過1050℃的β相區(qū)水淬后,合金元素過飽和固溶于板條魏氏組織中,在后續(xù)的熱加工過程中,過飽和的合金元素會(huì)逐漸析出形成第二相粒子[7]���。

在本次實(shí)驗(yàn)制備的樣品中也觀測(cè)到了第二相粒子,圖1中顯示的白色顆粒即為第二相,這些第二相在晶內(nèi)和晶界處呈現(xiàn)出均勻彌散的分布形態(tài),其外觀主要為顆粒狀,部分呈現(xiàn)為短棒狀����。經(jīng)過對(duì)比四種退火溫度下的鋯合金樣品可以得知,470℃退火溫度下處理后樣品以形變組織為主,并且第二相粒子的析出數(shù)量很少�。隨著退火溫度由470℃升高至550℃,第二相粒子的析出數(shù)量逐漸增加,當(dāng)退火溫度繼續(xù)升高至600℃時(shí)第二相粒子數(shù)量變化不再明顯。這表明470℃退火溫度下第二相已開始析出,550℃時(shí)第二相粒子已得到充分析出�����。第二相數(shù)量增加且充分析出后,將在高溫保溫過程中迅速聚集并長(zhǎng)大,即第二相顆粒的粗化[8]��。在600℃退火溫度下,樣品內(nèi)部的第二相尺寸明顯大于前三者證明了這一點(diǎn)����。

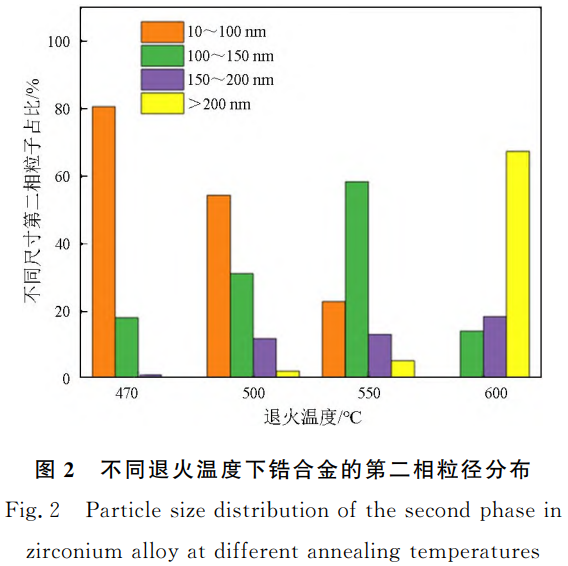

為準(zhǔn)確反映不同退火溫度下第二相的尺寸和分布特征,采用Image-ProPlus軟件對(duì)樣品中第二相顆粒的具體尺寸分布進(jìn)行統(tǒng)計(jì),結(jié)果如圖2所示。

可知470℃退火后樣品的第二相粒子尺寸較小,大多數(shù)為10~100nm;500℃退火后析出相的尺寸主要集中在10~150nm范圍內(nèi),有少數(shù)顆粒的尺寸超過了200nm;而在550℃退火后,第二相的尺寸大多為100~150nm,整體粒徑有所增加;600℃退火后,第二相尺寸粗化明顯,大部分顆粒的尺寸超過了200nm����。

根據(jù)張金龍的研究[9],當(dāng)鋯合金中含有一定量的Fe和Cr元素時(shí),這些元素在835~845℃溫度范圍內(nèi)會(huì)完全溶解在β相中,即α+β區(qū)的上部����。CHARQUET等[10]的研究指出,Fe在純的α-Zr中的固溶度約為0.012%,而Cr在α-Zr中的固溶度僅為0.005%���。而本次實(shí)驗(yàn)樣品之中的Fe元素含量(0.06%)和Cr元素含量(0.01%)遠(yuǎn)大于最大溶解度����。研究表明[11]當(dāng)鋯合金中同時(shí)含有Fe和Cr元素時(shí),這些元素會(huì)以Zr(Fe,Cr)2的第二相形式析出��。且有研究[12]已經(jīng)證明,合金中Zr(Fe,Cr)2第二相粒子的分布狀態(tài)和大小是影響鋯合金耐腐蝕性能的主要因素之一����。因此,研究退火工藝對(duì)鋯合金第二相粒子尺寸的控制機(jī)制,對(duì)其耐腐蝕性能的提升尤為重要�����。

2.2鋯合金在HNO3溶液中的電化學(xué)腐蝕行為

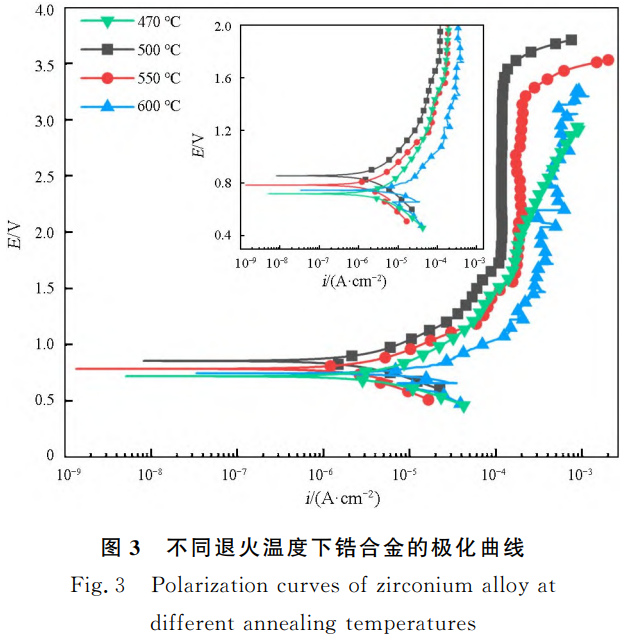

通過電化學(xué)腐蝕測(cè)試?yán)L制極化曲線和阻抗譜以反映鋯合金在HNO3溶液中的耐腐蝕性能,圖3為不同退火溫度下鋯合金樣品的動(dòng)電位極化曲線���。測(cè)試結(jié)果表明,鋯合金在95℃的硝酸溶液中具有良好的耐蝕性能,且浸泡后的鋯合金仍保持金屬光澤,幾乎不發(fā)生反應(yīng),這也是選用電化學(xué)腐蝕實(shí)驗(yàn)來快速測(cè)試鋯合金腐蝕性能的原因��。

從圖3中可看出,退火溫度為500℃��、550℃和600℃的三條極化曲線走向較為相似,均表示存在活性溶解區(qū)�、鈍化轉(zhuǎn)變區(qū)和過鈍化區(qū),但各曲線位置不相同,表明退火溫度對(duì)陽(yáng)極極化曲線的影響較為明顯。開始時(shí),陽(yáng)極電流密度隨著陽(yáng)極極化電位的升高而緩慢上升;進(jìn)入溶解區(qū)后,四種退火溫度下的鋯合金均出現(xiàn)了溶解,且溶解的速度相對(duì)緩慢;接著樣品發(fā)生了鈍化反應(yīng),但470℃樣品沒有出現(xiàn)明顯的鈍化區(qū)域,這是由于形變組織中殘留應(yīng)力較大,對(duì)腐蝕具有一定的促進(jìn)作用,而其余三種退火溫度的樣品均形成了明顯且電位很寬的鈍化區(qū)����。在500℃和550℃退火溫度下樣品的鈍化區(qū)域最寬,并且隨著電位的持續(xù)升高電流基本不增加。然而,600℃退火溫度下樣品的鈍化曲線出現(xiàn)了不穩(wěn)定的現(xiàn)象,即鈍化膜破損與再修復(fù)現(xiàn)象,這與較大尺寸的第二相粒子存在明顯的對(duì)應(yīng)關(guān)系�����。這表明在硝酸介質(zhì)中,較大尺寸的第二相粒子將優(yōu)先發(fā)生腐蝕,降低了鈍化膜的穩(wěn)定性從而減弱了鋯合金的耐腐蝕性能���。

同時(shí),從極化曲線上可以看出,鋯在硝酸中形成的鈍化膜具有良好的修復(fù)能力����。隨著電位的持續(xù)上升,進(jìn)入過鈍化轉(zhuǎn)折點(diǎn)后,陽(yáng)極電流密度急劇增加�。但由于470℃和600℃退火樣品在測(cè)試中的電流超過了10-3mA/cm2,樣品出現(xiàn)溶解,無法繼續(xù)進(jìn)行測(cè)試,因此沒有得到明顯的過鈍化電位和電流數(shù)據(jù),其中470℃退火樣品因溶解過于嚴(yán)重而未進(jìn)行后續(xù)的SEM觀測(cè)。

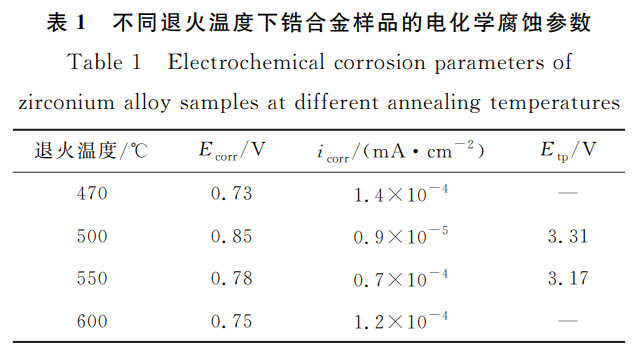

為了進(jìn)一步分析鋯合金的腐蝕行為,使用電化學(xué)工作站自帶的軟件擬合了四種退火溫度下鋯合金樣品的自腐蝕電位Ecorr�����、自腐蝕電流密度icorr和過腐蝕電位Etp,結(jié)果如表1所示��。

在極化曲線中,自腐蝕電位Ecorr代表合金發(fā)生腐蝕的臨界電位[13],是材料發(fā)生腐蝕的熱力學(xué)傾向性,而自腐蝕電流密度icorr則決定了腐蝕的快慢程度����。通常來說,自腐蝕電位較高的合金不易發(fā)生腐蝕,而腐蝕電流密度較小的合金在發(fā)生腐蝕時(shí)的腐蝕速率較低[14-15]����。過腐蝕電位Etp反映了材料鈍化膜的破裂電位,電位越高則鈍化膜越致密�。從表1中可以看出,在亞沸騰的HNO3溶液中,500℃退火的鋯合金樣品表現(xiàn)出了最高的自腐蝕電位和最小的自腐蝕電流密度,且過腐蝕電位也明顯高于其他退火溫度的樣品。相比之下,470℃退火的樣品具有最高的自腐蝕電流密度以及最低的自腐蝕電位,其耐腐蝕性能最差,其次為600℃退火樣品��。具體地,不同樣品的自腐蝕電位次序如下:Ecorr(500℃)>Ecorr(550℃)>Ecorr(600℃)>Ecorr(470℃);自腐蝕電流密度次序?yàn)?icorr(470℃)>icorr(600℃)>icorr(550℃)>icorr(500℃)���。此外,不同溫度退火樣品的過腐蝕電位的大小則依次為Etp(500℃)>Etp(550℃)��。由此可見鋯合金的腐蝕電位與腐蝕電流密度之間存在著明顯的相互對(duì)應(yīng)關(guān)系��。

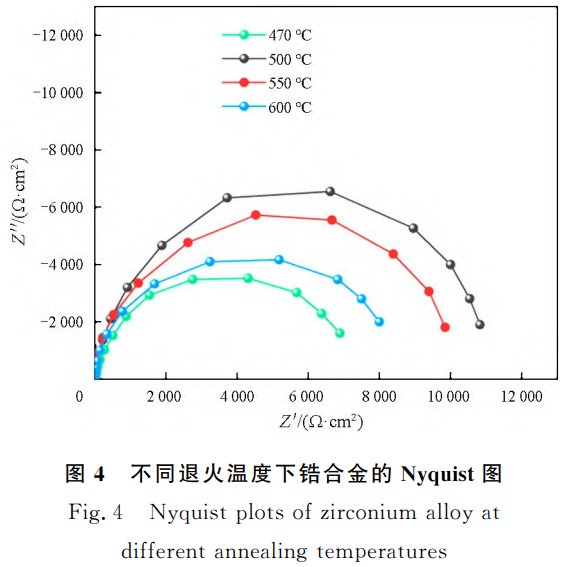

圖4為不同退火溫度下鋯合金的Nyquist圖,觀察發(fā)現(xiàn)四種退火溫度條件下的阻抗圖譜均呈現(xiàn)單一的容抗弧特征。這表明在這四種樣品表面,氧化膜的結(jié)構(gòu)是單層的,且退火溫度的變化并沒有改變鋯合金表面的氧化膜結(jié)構(gòu)[16]��。容抗弧的半徑在交流阻抗圖譜中是一個(gè)關(guān)鍵的指標(biāo),一般來說,容抗弧的半徑越大,表明材料表面的轉(zhuǎn)移電阻越大,意味著該材料的耐蝕性越強(qiáng)[17]����。圖4中500℃退火樣品的容抗弧半徑明顯大于其他三個(gè)樣品,這說明退火溫度對(duì)鋯合金的容抗具有顯著影響。

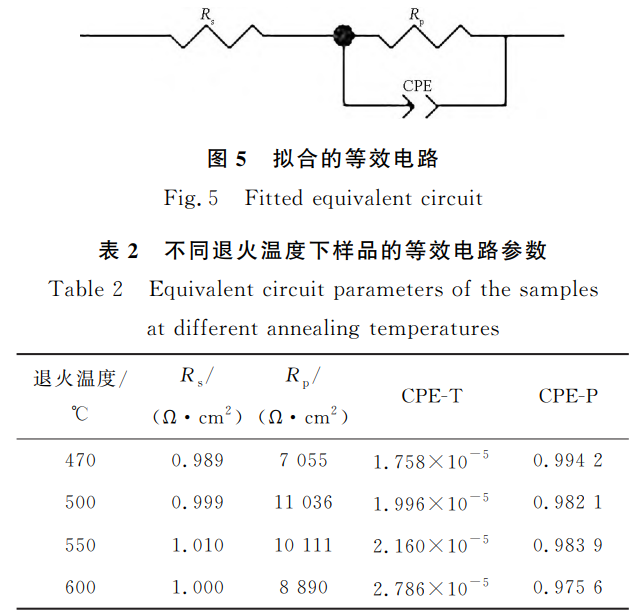

為了更精確地分析這些數(shù)據(jù),使用了Zview3軟件來擬合交流阻抗譜,生成相應(yīng)的等效電路圖并計(jì)算出等效電路參數(shù),分別如圖5和表2所示�����。其中Rs為工作電極與參比電極間的電解池電阻值;Rp為工作電極與電解池之間的膜層電阻,可反映合金表面形成氧化膜的完整性和致密度,其值的大小可代表工作電極金屬表面對(duì)溶液電荷轉(zhuǎn)移的阻力。

Rp值越高表明阻抗測(cè)試中鈍化膜層的電阻越大,對(duì)電化學(xué)電路中電荷轉(zhuǎn)移的阻力越大,其腐蝕電流就越小,對(duì)電化學(xué)腐蝕的阻礙作用越強(qiáng),表明金屬材料的耐腐蝕性能越好�����。CPE代表工作電極與電解液之間的相界區(qū)電容,在等效電路中常用來代替電容以補(bǔ)償系統(tǒng)的不均勻性,其值由CPE-T和CPE-P組成��。CPE-P等于1時(shí),其作用相當(dāng)于一個(gè)純電容(相位角恒為90°)�。粗糙或多孔表面可能導(dǎo)致雙電層電容出現(xiàn),使得恒定相位元件CPE-P的值處于0.9~1之間。表2中四種退火溫度的樣品CPE-P值均在0.9~1之間,表明試樣表面的鈍化膜被擊穿,出現(xiàn)鈍化膜與多孔并存的形貌[18]�����。從這些數(shù)據(jù)可以看到,500℃退火后R60702合金在硝酸中的電荷轉(zhuǎn)移電阻Rp明顯最高,從而增強(qiáng)了其耐蝕性,進(jìn)一步證明材料中的數(shù)量少且細(xì)小的第二相粒子能顯著提高鋯合金在硝酸中的耐腐蝕性能��。

2.3鋯合金表面電化學(xué)腐蝕形貌

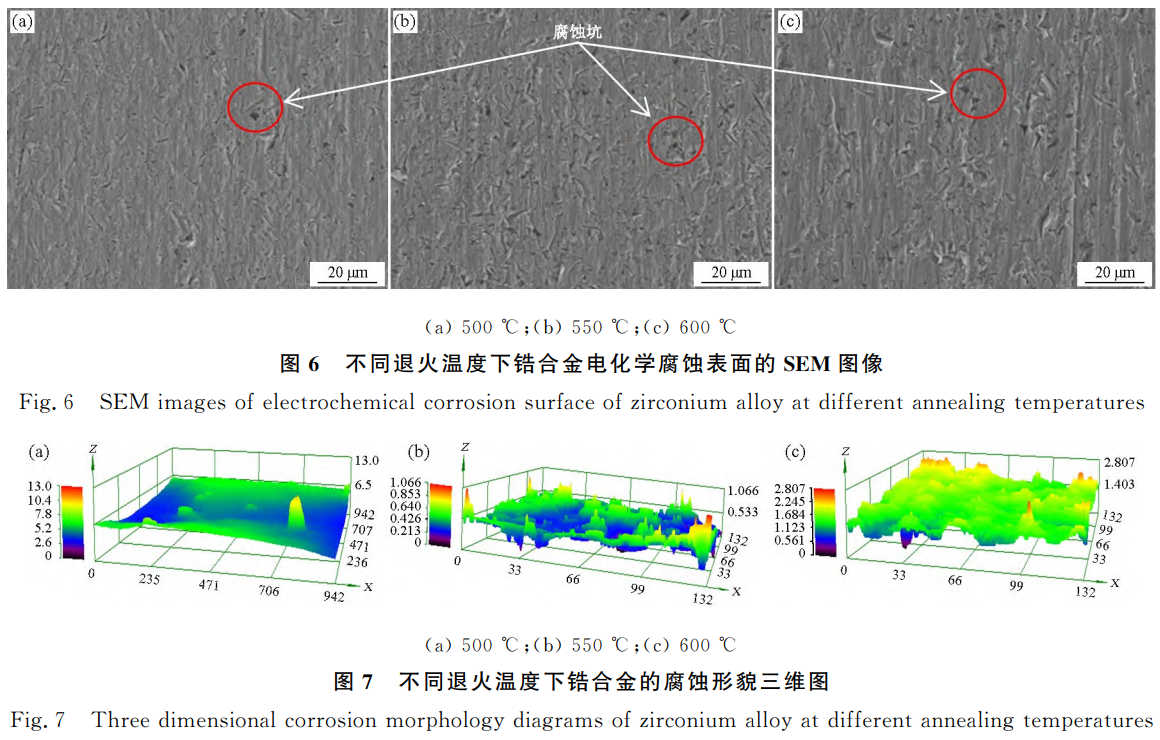

圖6為不同退火溫度下鋯合金板材的電化學(xué)腐蝕形貌,其中470℃退火樣品在電化學(xué)腐蝕測(cè)試中被擊穿而出現(xiàn)嚴(yán)重溶解,因此未對(duì)其腐蝕后的樣品進(jìn)行SEM觀測(cè)����。由圖可以看出各樣品表面具有明顯的腐蝕特征,但均未形成明顯的腐蝕產(chǎn)物。其中600℃退火樣品的腐蝕坑較多,且腐蝕坑尺寸較大,而500℃退火樣品的腐蝕坑較少,表明其耐腐蝕能力最強(qiáng)����。不同退火溫度下鋯合金的腐蝕形貌三維圖見圖7。該圖顯示500℃退火后樣品的腐蝕坑大部分較淺,且表面也最為光滑,而600℃樣品表面凹凸不平,這也和電化學(xué)實(shí)驗(yàn)得到的結(jié)果一致���。

綜合分析退火后鋯合金的再結(jié)晶組織�、第二相粒子尺寸、電化學(xué)腐蝕性能和腐蝕形貌可以得知,退火溫度對(duì)鋯合金的耐腐蝕性能存在顯著影響,控制鋯合金內(nèi)退火組織尤其第二相粒子尺寸能有效提高其在硝酸介質(zhì)中的耐腐蝕性能����。本實(shí)驗(yàn)中500℃退火樣品的第二相粒子細(xì)小且數(shù)量較少,其耐腐蝕性能最優(yōu)。

3���、結(jié)論

通過對(duì)不同退火溫度下R60702鋯合金的微觀組織結(jié)構(gòu)及耐腐蝕性能等進(jìn)行研究,得出如下結(jié)論:

1)R60702鋯合金因原材料中的Fe��、Cr等元素會(huì)以第二相粒子形式析出,470℃退火后以形變組織為主,伴隨有少量第二相粒子析出;500℃退火后基本形成再結(jié)晶組織,第二相粒子有所增加,且尺寸較細(xì);550℃退火后析出的第二相粒子數(shù)量明顯增加,并且大量分布在晶界處;600℃退火后第二相粒子粗化明顯,但數(shù)量變化不大��。

2)500℃退火后的樣品自腐蝕電位和過腐蝕電位最高,耐硝酸腐蝕性能最好;470℃退火后樣品自腐蝕電位最低,耐硝酸腐蝕性能最差,其次為600℃退火樣品;600℃退火后樣品粗大的第二相粒子導(dǎo)致極化曲線中的鈍化區(qū)不穩(wěn)定���。

3)500℃退火后樣品的腐蝕坑較少,且表面最為光滑,而600℃退火后樣品表面腐蝕坑較多,表面凹凸不平。綜上所述,過低的退火溫度產(chǎn)生的形變組織對(duì)鋯合金的耐硝酸腐蝕性能有害;再結(jié)晶組織狀態(tài)下,第二相粒子對(duì)鋯合金在硝酸中的耐腐蝕能力具有明顯影響,數(shù)量較少且尺寸細(xì)小的第二相粒子對(duì)鋯合金在硝酸介質(zhì)中的耐腐蝕能力有利,而粗大的第二相粒子會(huì)降低鋯合金的抗硝酸腐蝕能力��。

控制適當(dāng)?shù)偷耐嘶饻囟?在形成再結(jié)晶組織的同時(shí)可獲得細(xì)小的第二相粒子,從而提升鋯合金在硝酸中的耐腐蝕性能����。

參考文獻(xiàn):

[1]齊博一,劉承澤,楊慶浩,等.商用 Zr702在乏燃料后處 理用沸騰硝酸溶液中的應(yīng)力腐蝕開裂行為[J].稀有金 屬材料與工程,2022,51(12):4483-4487.

[2]

FAUVET

P,BALBAUD

F,ROBIN

R,et

al.Corrosion

mechanisms

of

austenitic

stainless

steels

in

nitric

media

used

in

reprocessing

plants[J].Journal

of

Nuclear

Materials,2008,375(1):52-64.

[3]SHAMIR

M,JUNAID

M,KHAN

N

F,et

al.A

comparativestudy

of

electrochemical

corrosion

behavior

in

laserand

TIG

welded

Ti-5Al-2.5Sn

alloy[J].Journal

of

Materials

Research

&

Technology,2019,8(1):87-98.

[4]

張 革.Cu��、Cr對(duì)鋯合金耐腐蝕性能的影響[D].上海:上海大學(xué),2020.

[5]

李中 奎,劉 建 章,周 廉,等.新 鋯 合 金 耐 蝕 性 能 研 究[J].原子能科學(xué)技術(shù),2003,37(增刊):84-87,110.

[6]

文惠民,李 帆,丁郁航.退火工藝對(duì) Zr-Sn合金 TREX管坯SPPs及腐蝕行為的影響研究[J].有色金屬加工, 2021,50(2):32-35.

[7]

周邦新,李 強(qiáng),苗 志.β 相水淬對(duì)鋯-4合金耐腐蝕性 能的影響[J].核動(dòng)力工程,2000,21(4):339-343,352.

[8]

吳宗佩,楊忠波,易 偉.Zr-Sn-Nb-Fe合金的第二相顆 粒粗化行為[J].金屬熱處理,2020,45(6):89-93.

[9]

張金龍.合金元素 Ge����、V��、Pd對(duì)鋯合金耐腐蝕性能影響 的研究[D].上海:上海大學(xué),2016.

[10]

CHARQUET

D,HAHN

R,ORTLIEB

E,et

al.Solubilitylimits

and

formation

of

intermetallic

precipitates

in

ZrSnFeCr

alloys[C]∥ASTM

Special

Technical

Publications.1989:405-422.

[11]張 駿,姚美意,馮炫凱,等.Zr-Sn-Fe-Cr-(Nb)合金在500

℃過熱蒸汽中的腐蝕各向異性研究[J].金屬學(xué)報(bào), 2016,52(12):1

565-1

571.

[12]

魯艷萍,姚美意,周邦新.熱處理對(duì) N36鋯合金腐蝕與 吸氫性能的 影 響 [J].上 海 大 學(xué) 學(xué) 報(bào) (自 然 科 學(xué) 版), 2008(2):194-199.

[13]

楊 帆.鈦鉭合金的組織結(jié)構(gòu)與腐蝕行為研究[D].西 安:西安建筑科技大學(xué),2015.

[14]

吳添賢,劉 玲,曹瑀成,等.軋制方向?qū)?Zr-Sn-Nb合 金耐腐蝕性能的影響[J].熱加工工藝,2024,53(15): 149-154.

[15]

張 濤,鄒金超,黃志權(quán),等.軋制溫度對(duì) AZ61鎂合金 耐腐蝕性 的 影 響[J].有 色 金 屬 科 學(xué) 與 工 程,2023,14 (4):473-480.

[16]

楊 帆,吳金平,郭荻子,等.Ti-Ta合金在硝酸中電化 學(xué)腐蝕研究[J].鈦工業(yè)進(jìn)展,2018,35(2):22-25.

[17]

榮宇航,朱 杰,吳金平,等.Ti-3Ta-xNb合金在沸騰 硝酸中的 電 化 學(xué) 腐 蝕 研 究[J].鈦 工 業(yè) 進(jìn) 展,2023,40 (2):25-29.

[18]

任佳娜.Zr-702的力學(xué)性能及抗蝕性研究[D].天津:天 津大學(xué),2018.

相關(guān)鏈接