TC4 鈦合金具有強(qiáng)度高��、耐腐蝕性好��、耐熱性高以及生物相容性好等性質(zhì)�����,廣泛應(yīng)用于航空航天�、船舶、醫(yī)療等領(lǐng)域 [1-3] �。隨著科技的發(fā)展,對于 TC4 鈦合金的表面質(zhì)量要求越來越高�����,高質(zhì)量的 TC4 鈦合金表面有利于提高其生物相容性以及零部件的使用性能��。因此,高效率��、高質(zhì)量的 TC4 鈦合金表面拋光方法尤為重要�。

拋光加工作為精加工工序��,能夠有效提高工件的表面質(zhì)量以及使用性能�����,為了獲得高質(zhì)量的 TC4 鈦合金表面�����,發(fā)展了不同的拋光方法�。Fiaz H S 等 [4] 采用機(jī)械拋光方法對 TC4 鈦合金進(jìn)行拋光,工件的表面粗糙度達(dá)到 0.4 μm�,但該方法加工效率較低,容易產(chǎn)生磨削熱損傷工件表面�,加工質(zhì)量不穩(wěn)定。Urlea V 等 [5] 采用電解拋光方法對 TC4 鈦合金進(jìn)行拋光�,工件的表面粗糙度達(dá)到 1.30 μm,但該方法的成形規(guī)律目前無法掌握�����,容易出現(xiàn)過拋或欠拋的現(xiàn)象。Ma C P等 [6] 采用激光拋光方法對TC4鈦合金進(jìn)行拋光�����,工件的表面粗糙度達(dá)到0.375μm�����,但該方法加工成本較高��。

磨粒流拋光方法是通過黏彈性流體攜帶磨粒對工件表面不斷進(jìn)行沖擊��、劃擦和切削實現(xiàn)拋光加工��,其加工質(zhì)量高��、成本低��,適用于復(fù)雜曲面的拋光加工 [7] ��。高航等 [8-9] 將磨粒流拋光方法應(yīng)用于各種增材制造復(fù)雜結(jié)構(gòu)件的光整加工中��;經(jīng)過拋光后��,工件的內(nèi)外表面粗糙度達(dá)到 0.7.1 μm��,克服了航空增材制造復(fù)雜零件表面拋光加工這一難題。李俊燁等 [10] 將磨粒流拋光方法應(yīng)用于坦克發(fā)動機(jī)噴油嘴的拋光加工中�����,切實提高噴油嘴的表面質(zhì)量�;經(jīng)過拋光后��,噴油嘴內(nèi)外孔的表面粗糙度達(dá)到 0.437 μm�。

Lyu B H 等 [11] 采用磨粒流拋光方法對形狀復(fù)雜碳化合金嵌件進(jìn)行拋光,探究了拋光速度�、磨料濃度以及磨料尺寸對工件表面粗糙度的影響。結(jié)果表明:當(dāng)拋光速度為 90 r/min�����、磨料濃度為 9%時�,經(jīng)過 15 min 拋光后,工件的表面粗糙度達(dá)到 7.1 nm�。Shao Q 等 [12] 采用磨粒流拋光方法對 GH4169 高溫合金葉片凹面進(jìn)行拋光,探究了拋光角度�、拋光速度以及拋光液pH 值對工件表面粗糙度的影響。結(jié)果表明:當(dāng)拋光角度為 45°��、拋光速度為 1.88 m/s�����、拋光液 pH 值為 6.5 時,經(jīng)過 18 min 拋光后��,工件的表面粗糙度達(dá)到 4.2 nm��。但在磨粒流拋光過程中磨粒在工件表面上的作用力較小�����,大部分磨粒會在工件表面的微凸峰上滾動或者翻轉(zhuǎn)�����,而不是進(jìn)行切削�,工件表面的材料難以去除,加工效率及質(zhì)量受到限制��,需提高磨粒流拋光方法的加工效率及質(zhì)量�。

針對磨粒流拋光 TC4 鈦合金加工效率低等問題,提出機(jī)械振動輔助磨粒流拋光方法��。

在磨粒流拋光過程中�����,通過對工件施加機(jī)械振動,提高剪切速率�,增加拋光液的“剪切增稠”效應(yīng)強(qiáng)度,提高磨粒去除工件表面材料的能力�,實現(xiàn)對 TC4 鈦合金的高效、高質(zhì)量拋光�����。

因此��,進(jìn)行磨粒流拋光 TC4 鈦合金試驗�����,探究機(jī)械振動對工件的材料去除效率�����、表面粗糙度和表面形貌的影響�,分析其變化規(guī)律�����,為實際的生產(chǎn)加工積累經(jīng)驗和提供基礎(chǔ)數(shù)據(jù)。

1�����、 機(jī)械振動輔助磨粒流拋光原理

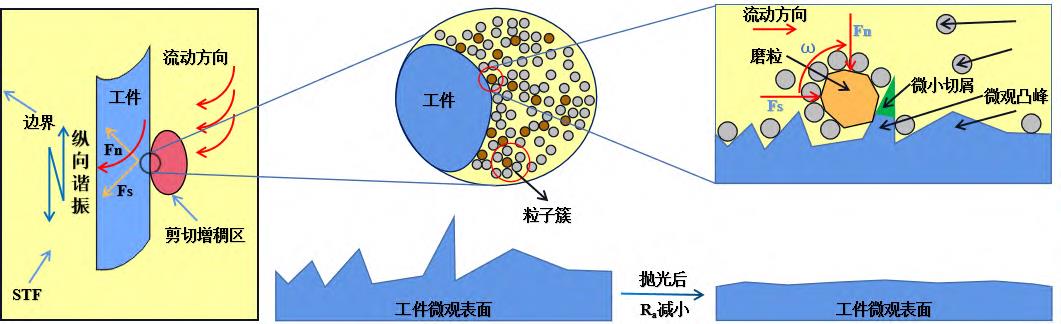

圖 1 為機(jī)械振動輔助磨粒流拋光的材料去除機(jī)理�����。圖 1 的拋光過程為拋光液在裝置內(nèi)高速轉(zhuǎn)動�,與工件之間形成相對運(yùn)動,產(chǎn)生“剪切增稠”效應(yīng)�����,形成“粒子簇”牢牢包裹住磨粒�����,拋光液黏度增加��,形成“固著磨具”�����,在工件表面不斷碰撞�、劃擦�����、切削��,去除工件表面上的微凸峰��、毛刺等加工缺陷�,實現(xiàn)拋光加工 [12] �����。

圖 1 機(jī)械振動輔助磨粒流拋光的材料去除機(jī)理

機(jī)械振動輔助即在磨粒流拋光過程中對工件施加機(jī)械振動�����,在拋光液高速轉(zhuǎn)動的同時工件進(jìn)行縱向簡諧振動�,提高剪切速率��,“剪切增稠”效應(yīng)增強(qiáng)�����,對磨粒的把持力提高�����,磨粒去除工件表面材料能力的增加;同時�����,機(jī)械振動輔助還能控制拋光液的流變效應(yīng)強(qiáng)度��,對拋光液黏度進(jìn)行調(diào)控��,能有效地降低“剪切增稠”效應(yīng)強(qiáng)度對拋光液流速的依賴�����,避免拋光液流速過高時形成“離心效應(yīng)”導(dǎo)致磨粒分布不均��,流速過低時無法形成增稠效應(yīng)等問題��,從而提高加工效率及質(zhì)量 [13] ��。

2�����、 試驗與方法

2.1 試驗材料

(1)試驗工件

為了便于表征拋光性能�����,試驗工件選擇 TC4 鈦合金平板,但試驗結(jié)果也可為曲面工件的拋光工藝提供參考�。其工件的表面粗糙度約為 200 nm,加工尺寸為 20 mm×20 mm×3 mm��。

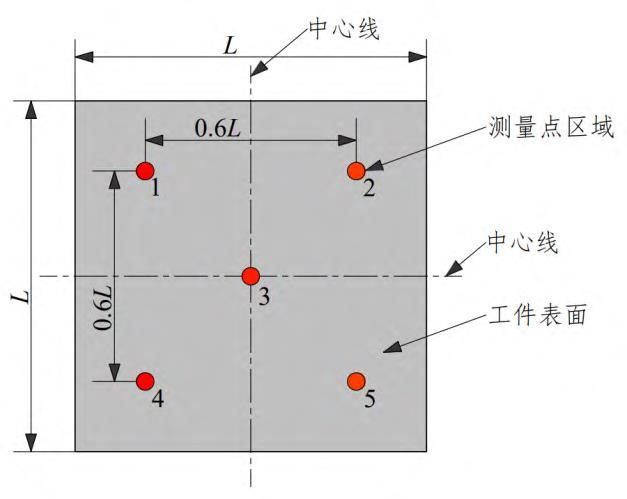

在工件表面均勻選取 5 個測量點區(qū)域��,測量點區(qū)域大小為 0.5 mm×0.5 mm�,試驗結(jié)果取 5 個測量點區(qū)域的平均值。TC4 鈦合金工件表面觀測點示意圖如圖 2 所示�,圖中 L=20 mm。

圖 2 TC4 鈦合金工件表面觀測點示意圖

(2)試驗拋光液

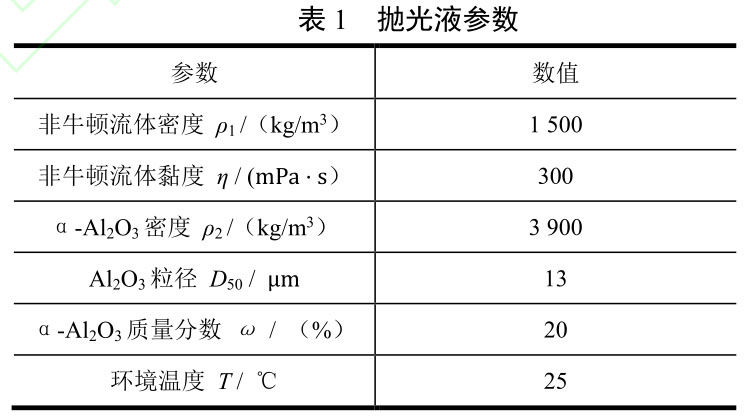

磨粒流拋光液是以非牛頓流體為基液��,加入第二分散相 α- Al203磨粒�����,按比例配制而成的兩相流體��。其中非牛頓流體的密度和黏度��, α- Al203磨粒的密度�����、粒徑和質(zhì)量分?jǐn)?shù)�����,環(huán)境溫度等因素對于拋光加工效果具有很大的影響��,其具體參數(shù)見表 1�����。

2.2 試驗裝置

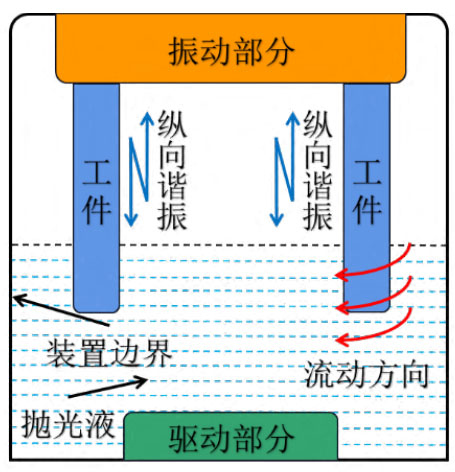

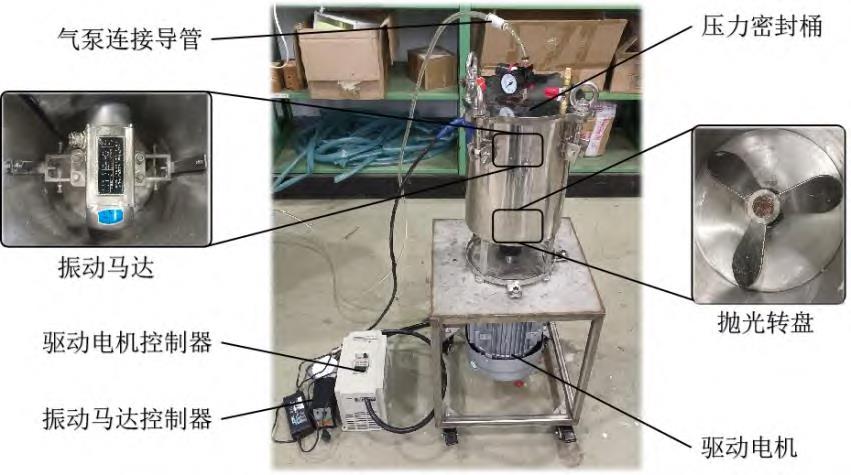

選用自行搭建的機(jī)械振動輔助磨粒流拋光裝置進(jìn)行 TC4 鈦合金拋光試驗�。選用VHX-2000C 三維光學(xué)顯微鏡觀測拋光前后工件的表面形貌;選用 TR240 表面粗糙度測量儀測量拋光前后工件的表面粗糙度�����;選用 BSM-120.4 高精度電子天平(精度為 0.01 mg)測量拋光前后工件的質(zhì)量差��,計算工件的材料去除效率�����。機(jī)械振動輔助磨粒流拋光示意圖如圖 3所示�����,具體拋光裝置如圖 4 所示。

圖 3 機(jī)械振動輔助磨粒流拋光示意圖

圖 4 具體拋光裝置

2.3 試驗方案

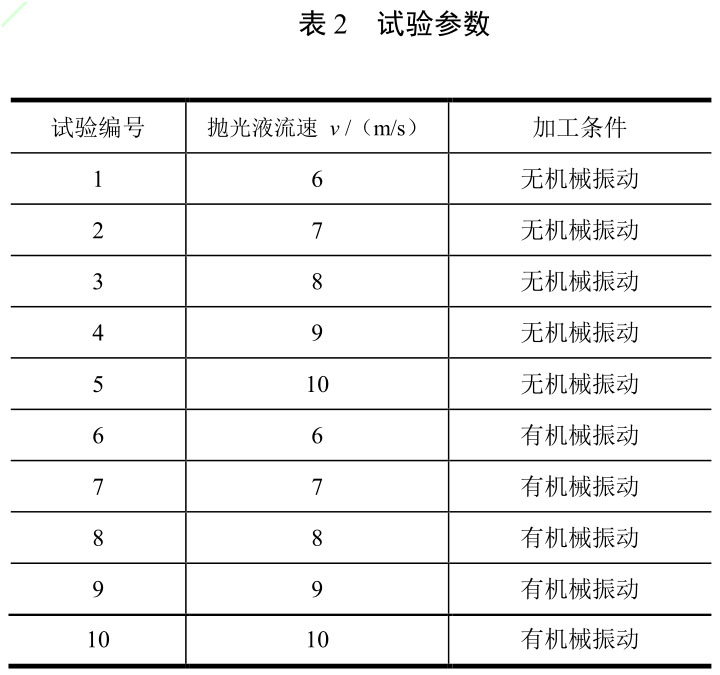

采用單因素實驗法�,分別在無機(jī)械振動、有機(jī)械振動兩種加工條件下進(jìn)行��,以工件的材料去除效率�、表面粗糙度和表面形貌作為評價標(biāo)準(zhǔn)。根據(jù)前期的試驗結(jié)果��,確定試驗過程中對工件施加的機(jī)械振動的頻率為 30 Hz��、振幅為 1 mm�����,每種加工條件下分別進(jìn)行 5 組拋光液流速參數(shù)試驗�����,拋光液流速設(shè)置為 6�,7,8�����,9 和 10 m/s��,拋光時間為 30 min�,每組試驗進(jìn)行 3 次重復(fù)試驗,試驗結(jié)果取 3 次重復(fù)試驗結(jié)果的平均值�����,以確保試驗結(jié)果的準(zhǔn)確性��。試驗參數(shù)見表 2��。

3�����、 結(jié)果與討論

3.1 材料去除效率

材料去除效率是指單位時間內(nèi)去除工件的材料量��,常作為衡量加工效率高低的指標(biāo)�����。工件的材料去除效率的計算公式如下:

式中:MRR 為工件的材料去除效率�����,μm/h�����;Δm 為工件拋光前后的質(zhì)量差,mg�����;L 為工件拋光區(qū)域邊長�����,mm��;t 為拋光時間��,h�����。

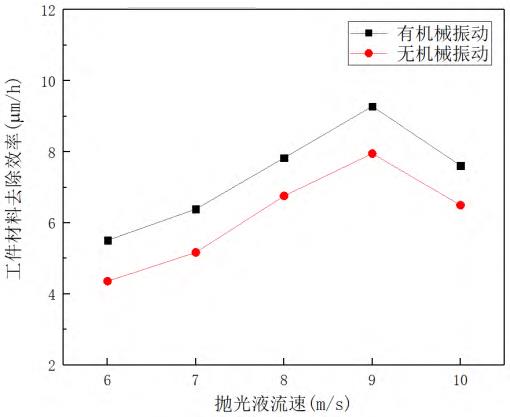

圖 5 為在不同加工條件下工件的材料去除效率變化規(guī)律�����。從圖 5 可以看出:有機(jī)械振動條件下工件的材料去除效率明顯高于無機(jī)械振動��,與無機(jī)械振動相比提高 19.90%(取 5 組拋光液流速參數(shù)試驗結(jié)果的平均值進(jìn)行分析)。這主要因為在拋光過程中��,對工件施加機(jī)械振動�����,提高了“剪切速率”��,拋光液的“剪切增稠”效應(yīng)增強(qiáng)��,磨粒去除工件表面微凸峰的能力增加�����,提高了工件的材料去除效率�。因此��,有機(jī)械振動條件下工件的材料去除效率明顯高于無機(jī)械振動�,在拋光液流速為 6��、7�����、8��、9 和 10 m/s 時�����,工件的材料去除效率分別達(dá)到了5.51、6.39�、7.83、9.28 和 7.61 μm/h�。

圖 5 不同加工條件下工件的材料去除效率變化規(guī)律

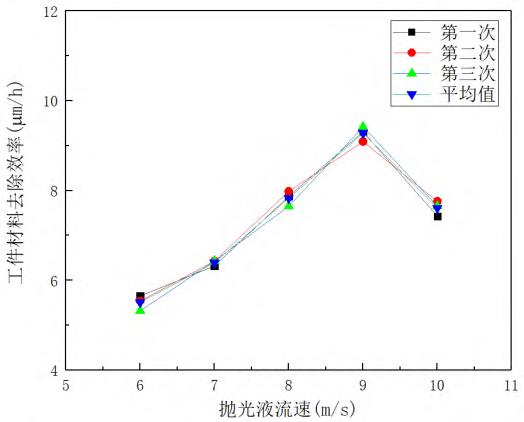

圖 6 為在有機(jī)械振動條件下 3 次重復(fù)試驗以及 3 次重復(fù)試驗平均值��,工件的材料去除效率隨拋光液流速的變化規(guī)律�。從圖 6 可以看出:工件的材料去除效率隨著拋光液流速的增加呈先升高后降低的變化規(guī)律�����,在拋光液流速為 9 m/s 時工件的材料去除效率最高��,達(dá)到 9.28μm/h(取 3 次重復(fù)試驗結(jié)果的平均值進(jìn)行分析)�����。這主要因為拋光液流速較低時�����,無法形成有效的“剪切增稠”效應(yīng)�����,磨粒去除工件表面材料的能力較弱��。隨著拋光液流速的增加�,“剪切增稠”效應(yīng)增強(qiáng)��,拋光液黏度升高�,對磨粒的把持力提高,磨粒去除工件表面材料的能力增強(qiáng) [13] ��,工件的材料去除效率提高��。但拋光液流速過高時��,拋光液產(chǎn)生“離心效應(yīng)”�,導(dǎo)致大部分磨粒被甩到拋光裝置內(nèi)壁上�,磨粒分散不均勻�����,單位時間內(nèi)參與磨削的磨粒數(shù)減少�����,工件的材料去除效率降低 [12] �����。因此��,隨著拋光液流速的增加,工件的材料去除效率呈先升高后降低的變化規(guī)律�����。

圖 6 有機(jī)械振動條件下工件材料去除效率隨拋光液流速的變化規(guī)律

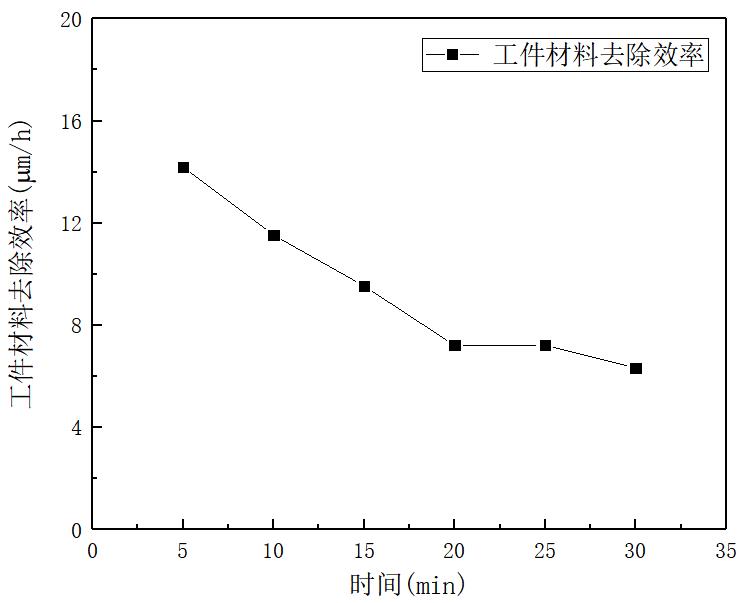

圖 7 為在有機(jī)械振動條件下��、拋光液流速為 9 m/s 時��,工件的材料去除效率隨時間的變化規(guī)律�。從圖 7 可以看出:隨著拋光時間的增加��,工件的材料去除效率呈逐漸下降的變化規(guī)律�。這主要因為剛進(jìn)行拋光時��,工件表面上有較多微凸峰�,磨粒較鋒利�,去除工件表面材料的能力較強(qiáng),工件的材料去除效率較高�����。隨著時間的增加,拋光加工產(chǎn)生的磨削熱不易散開��,使拋光液的溫度升高�����,導(dǎo)致拋光液的黏度降低�,磨粒去除工件表面材料的能力減弱��;同時工件表面上的微凸峰減少��,去除工件表面的材料量減少�����,導(dǎo)致工件的材料去除效率降低�����。因此�����,工件的材料去除效率呈逐漸下降的變化規(guī)律�。

圖 7 有機(jī)械振動條件下工件材料去除效率隨時間的變化規(guī)律

3.2 表面粗糙度

表面粗糙度是指加工表面具有的較小間距和微小峰谷的不平度�����,常作為工件加工質(zhì)量的評價指標(biāo)。

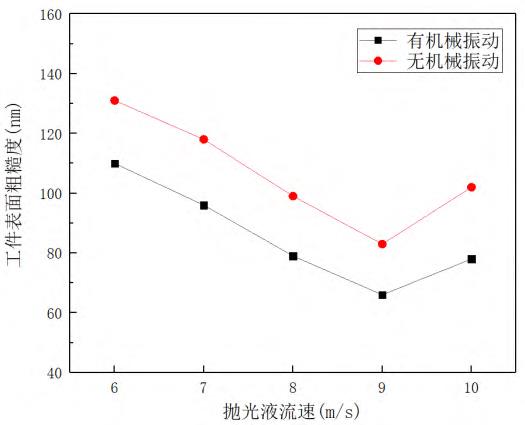

圖 8 為不同加工條件下工件的表面粗糙度變化規(guī)律�。從圖中 8 可以看出:有機(jī)械振動條件下工件的表面粗糙度明顯低于無機(jī)械振動�����,與無機(jī)械振動相比工件的表面粗糙度降低19.58%(取 5 組拋光液流速參數(shù)試驗結(jié)果的平均值進(jìn)行分析)�。這主要因為在拋光過程中�,對工件施加機(jī)械振動,降低了“剪切增稠”效應(yīng)對拋光液流速的依賴��,避免拋光液流速過高時形成的“離心效應(yīng)”導(dǎo)致磨粒分布不均�,流速過低時無法形成增稠效應(yīng)等問題�����,使工件表面拋光的更加均勻一致�,提高了工件的表面質(zhì)量�。因此�����,有機(jī)械振動條件下工件的表面粗糙度明顯低于無機(jī)械振動��,在拋光液流速為 6�、7�、8、9 和 10 m/s 時�,工件的表面粗糙度分別達(dá)到了 110�����、96�、79�、66 和 78 nm。

圖 8 不同加工條件下工件的表面粗糙度變化規(guī)律

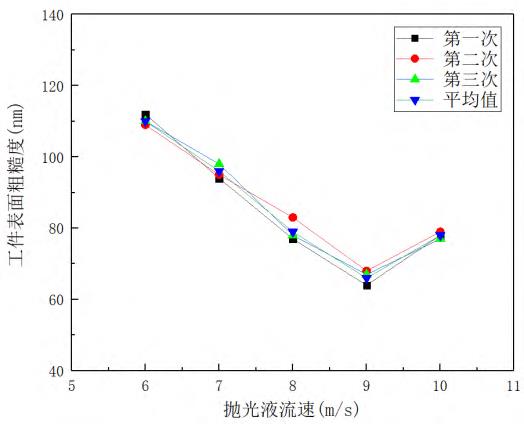

圖 9 為在有機(jī)械振動條件下 3 次重復(fù)試驗以及 3 次重復(fù)試驗平均值�,工件的表面粗糙度隨拋光液流速的變化規(guī)律��。從圖 9 可以看出:工件的表面粗糙度隨著拋光液流速的增加呈先降低后升高的變化規(guī)律�,在拋光液流速為 9 m/s 時表面粗糙度最低�����,達(dá)到 66 nm(取 3 次重復(fù)試驗結(jié)果的平均值進(jìn)行分析)�。這主要因為拋光液流速過低時,“剪切增稠”效應(yīng)不顯著��,磨粒去除工件表面材料的能力較弱�,導(dǎo)致工件的表面粗糙度較差。隨著拋光液流速的增加�,“剪切增稠”效應(yīng)增強(qiáng)�,磨粒去除工件表面材料的能力增強(qiáng),工件的表面粗糙度也隨之變好��。

但拋光液流速過高時將產(chǎn)生“離心效應(yīng)”�����,導(dǎo)致大部分磨粒被甩到拋光裝置內(nèi)壁上�,磨粒分散不均勻�,單位時間內(nèi)參與磨削的磨粒數(shù)減少�����,工件的材料去除效率降低�����,工件的表面粗糙度也隨之變差 [12] ��;同時�����,拋光液流速過高時,拋光加工產(chǎn)生的磨削熱迅速增加��,使拋光液溫度升高��,黏度降低�,磨粒去除工件表面材料的能力降低�����,工件的表面粗糙度變差 [14] ��。因此�����,隨著拋光液流速的增加��,工件的表面粗糙度值呈先降低后升高的變化規(guī)律�����。

圖 9 有機(jī)械振動條件下工件表面粗糙度隨拋光液流速的變化規(guī)律

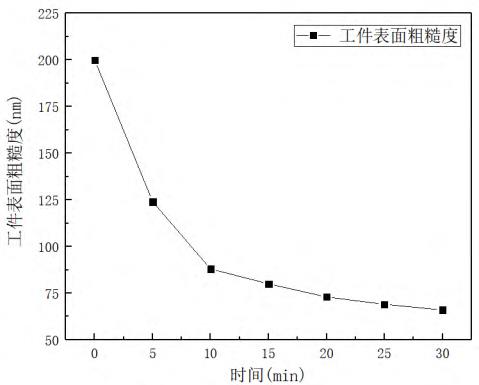

圖 10 為在有機(jī)械振動加工條件下�����、拋光液流速為 9 m/s 時�,工件的表面粗糙度隨時間的變化規(guī)律��。從圖 10 可以看出:隨著拋光時間的增加��,工件的表面粗糙度呈逐漸下降的變化規(guī)律��。這主要因為剛進(jìn)行拋光時�����,工件表面上有較多微凸峰,磨粒較鋒利�����,容易去除工件表面材料,工件的表面粗糙度下降較快��。隨著時間的增加,拋光加工產(chǎn)生的磨削熱不易散開�����,拋光液溫度升高�����,黏度降低��,磨粒去除工件表面材料的能力降低�����;同時工件表面上的微凸峰逐漸被去除��。因此,工件的表面粗糙度呈逐漸下降的變化規(guī)律��。

圖 10 有機(jī)械振動條件下工件表面粗糙度隨時間的變化規(guī)律

3.3 表面形貌

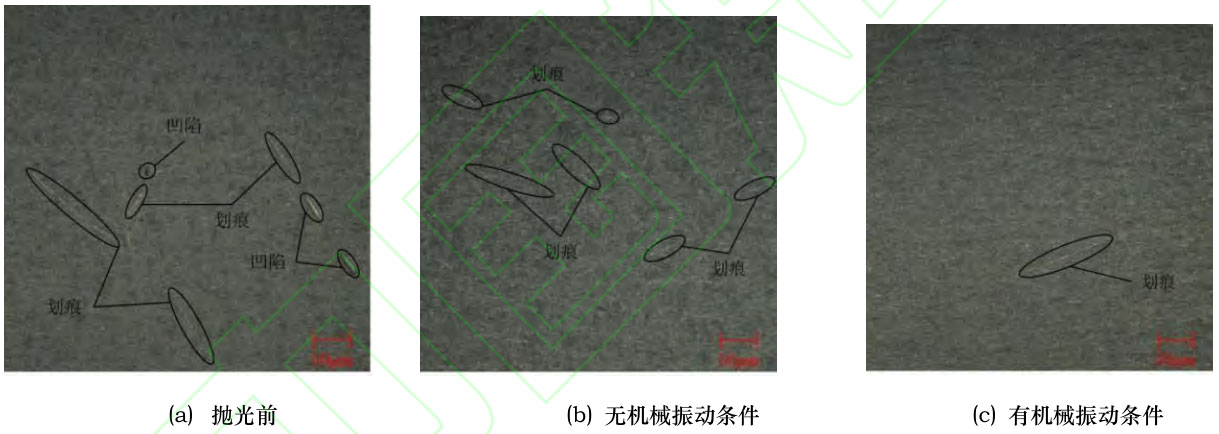

工件的表面形貌是指其幾何形狀的詳細(xì)圖形�����。著重研究工件表面微凸體高度的變化�����,其由形狀公差�、波紋度和表面粗糙度�����,常用來評價工件的表面質(zhì)量�。圖 11 為在拋光液流速為9 m/s 時,工件的表面形貌�����。

從圖 11 可以看出:拋光前工件表面上有明顯劃痕��、凹陷等加工缺陷�����,經(jīng)過磨粒流拋光后�,工件表面劃痕�、凹陷等加工缺陷減少�,加工損傷消失,極大地改善了工件表面形貌�,提高了工件的表面質(zhì)量�。在無機(jī)械振動條件下��,工件表面劃痕較多�,無明顯的凹陷,工件的表面質(zhì)量較差�。在有機(jī)械振動條件下��,工件表面劃痕較少�,無明顯凹陷��,工件的表面質(zhì)量較高�����。這主要因為在拋光過程中對工件施加機(jī)械振動�����,提高了磨粒流拋光方法的加工效率及質(zhì)量��,極大地改善了工件的表面形貌�����。

圖 11 工件表面形貌

4�、 結(jié)語

進(jìn)行磨粒流拋光 TC4 鈦合金試驗��,探究機(jī)械振動對工件的材料去除效率��、表面粗糙度以及表面形貌的影響�����,分析其變化規(guī)律。得出如下結(jié)論:

(1)在加工參數(shù)相同的情況下��,由于機(jī)械振動的輔助功能��,拋光液的“剪切增稠”效應(yīng)顯著��,增加了磨粒與工件表面之間的作用力�����,提高了工件的材料去除效率�。相比于無機(jī)械

振動條件��,有振動條件下工件的材料去除效率 19.90%�����;在拋光液流速為 9 m/s 時��,工件的材料去除效率最高,達(dá)到 9.28 μm/h��。

(2)在加工參數(shù)相同的情況下�����,由于機(jī)械振動的輔助功能��,拋光液的“剪切增稠”效應(yīng)增強(qiáng)�����,磨粒分布均勻�����,去除工件表面材料的能力增強(qiáng)�,提高了工件的表面粗糙度�。相比于無機(jī)械振動條件,有機(jī)械振動條件下工件的表面粗糙度降低 19.58%�����;在拋光液流速為 9 m/s時�,工件的表面粗糙度最低,達(dá)到 66 nm�。

(3)在加工參數(shù)相同的情況下,由于機(jī)械振動的輔助功能�����,提高了磨粒流拋光方法的加工效率及質(zhì)量�。相比于無機(jī)械振動條件下,有機(jī)械振動條件下工件表面劃痕較少��,無凹陷等加工缺陷��,加工損傷消失,改善了工件的表面形貌�,提高了工件的表面質(zhì)量。

參 考 文 獻(xiàn)

[1] 王小松, 胡暉, 張小民�����,等. TC4 鈦合金平面磨削力分析與驗證[J]. 制造技術(shù)與機(jī)床, 2022(6): 74-79.

[2] 伍婭, 喬虎, 曹巖. 砂帶磨削鈦合金表面粗糙度工藝參數(shù)的敏感性研究[J]. 制造技術(shù)與機(jī)床, 2022(6): 129-133.

[3] 王巖, 冷和鵬, 朱貴升��,等. 工藝參數(shù)對切向超聲輔助磨削鈦合金表面質(zhì)量的影響[J]. 制造技術(shù)與機(jī)床, 2023(9):196-200.

[4] Hasan S. Fiaz, Casey R. Settle, Kazunori Hoshino. Metal additive manufacturing for microelectromechanical systems:Titanium alloy (Ti-6Al-4V)-based nanopositioning flexure fabricated by electron beam melting [J]. Sensors and Actuators A: Physical, 2016, 249: 284-293.

[5] Urlea V, Brailovski V. Electropolishing and electropolishing-related allowances for powder bed selectively laser-melted Ti-6Al-4V alloy components [J]. Journal of Materials Processing Technology, 2017, 242: 1–11.

[6] Ma C P, Guan Y C, Zhou W. Laser polishing of additive manufactured Ti alloys [J]. Optics and Lasers in Engineering,2017, 93: 171–177.

[7] Li M, Lyu B H, Yuan J L, et al. Evolution and equivalent control law of surface roughness in shear-thickening polishing[J]. International Journal of Machine Tools and Manufacture, 2016, 108: 113–126.

[8] 高航, 彭燦, 王宣平. 航空增材制造復(fù)雜結(jié)構(gòu)件表面光整加工技術(shù)研究及進(jìn)展[J]. 航空制造技術(shù), 2019, 62(9): 14-22.

[9] 高航, 吳鳴宇, 付有志, 等. 流體磨料光整加工理論與技術(shù)的發(fā)展[J]. 機(jī)械工程學(xué)報, 2015, 51(7): 174-187.

[10] 李俊燁, 盧慧, 蘇寧寧, 等. 大渦模擬 Smagorinsky 模型用于磨粒流精密加工噴嘴的質(zhì)量控制研究[J]. 中國機(jī)械工程,2020, 31(10): 1169-1174.

[11] Lyu B H, He Q K, chen S H, et al. Experimental study on shear thickening polishing of cemented carbide insert with complex shape[J]. International Journal of Advanced Manufacturing Technology, 2019, 103(1–4): 585–595.

[12] Shao Q, Lyu B H, Yuan J L, et al. Shear thickening polishing of the concave surface of high-temperature nickel-based alloy turbine blade[J]. Journal of Materials Research and Technology, 2021, 11: 72-84.

[13] 邵琦, 邵藍(lán)櫻, 郁煒�,等. 不銹鋼振動輔助力流變拋光[J]. 哈爾濱工業(yè)大學(xué)學(xué)報, 2023, 55(1): 142-150.

[14] 孫磊. 非牛頓流體拋光過程中剪切增稠機(jī)理及拋光液配方的研究[D]. 杭州:浙江工業(yè)大學(xué), 2019.

第一作者/通信作者:王奔��,男,1984 年出生�����,教授,研究方向為精密與超精密加工技術(shù)�。E-mail:18840059457@163.com

相關(guān)鏈接