在世界資源和能源日趨緊缺的今天�����,輕便、高效�����、安全����、環(huán)保的車輛將是未來的發(fā)展方向。發(fā)動(dòng)機(jī)是汽車的動(dòng)力來源�����,更是汽車的“心臟”�����,而其排氣系統(tǒng)的使用溫度通常可達(dá)到1000℃以上�����,在極端高����、低溫環(huán)境下工作,對其零部件的材質(zhì)和加工工藝提出了更高的要求�����。汽車緊固件是汽車的基本零件�����,它的數(shù)量很多����,而且在大多數(shù)部位都扮演著非常重要的角色。如今����,節(jié)能減排技術(shù)在汽車行業(yè)中得到廣泛的應(yīng)用,其中最重要的就是減輕汽車的重量,在汽車的裝配過程中����,對汽車的螺絲接頭提出了更高的要求�����,其是一種較為科學(xué)的固定方法�����。

1����、現(xiàn)行的類似標(biāo)準(zhǔn)分析

參照ASTMA193/A193M-19《高溫或高壓及其他特殊目的用合金鋼和不銹鋼栓接材料的標(biāo)準(zhǔn)規(guī)范》、ASTMA493/A493M《冷頂鍛和冷鐓用不銹鋼線材及盤條標(biāo)準(zhǔn)規(guī)范》�����、DINEN10269《規(guī)定高溫和/或低溫性能的緊固件用鋼和鎳合金》�����、GB/T 20878《不銹鋼和耐熱鋼牌號(hào)及化學(xué)成分》等標(biāo)準(zhǔn)����,對我國用于緊固件用的耐熱鋼標(biāo)準(zhǔn)進(jìn)行全面的歸納和對比[1]�����。這些標(biāo)準(zhǔn)對耐熱鋼原材料的冶煉工藝����、化學(xué)成分及牌號(hào)�����、力學(xué)性能等都有較為詳盡的規(guī)定�����,同時(shí)還對用于冷鍛緊固件的后續(xù)拉伸工藝做出了相應(yīng)的規(guī)定和要求����。

通過本項(xiàng)目的實(shí)施,將為我國《汽車緊固件用耐熱鋼技術(shù)條件》的制定奠定堅(jiān)實(shí)的理論基礎(chǔ)����,從而進(jìn)一步完善我國的汽車工業(yè)標(biāo)準(zhǔn)體系,并為我國的汽車工業(yè)在相關(guān)領(lǐng)域的研發(fā)與應(yīng)用�����,突破國際上對該領(lǐng)域的技術(shù)與標(biāo)準(zhǔn)的壟斷,奠定堅(jiān)實(shí)的基礎(chǔ)[2]�����。同時(shí)制定《汽車緊固件用耐熱鋼技術(shù)條件》標(biāo)準(zhǔn)����,以填補(bǔ)我國在這一領(lǐng)域缺少縱向研究的空白�����,為后續(xù)相關(guān)標(biāo)準(zhǔn)制定和修訂提供思路和依據(jù)�����。

2�����、耐熱鋼緊固件的特質(zhì)與化學(xué)成分

耐熱鋼緊固件通常用于車輛的工作和使用溫度較高的部位�����,例如:與缸頭相連的排氣歧管、與渦輪增壓器相連的排氣歧管����、與渦輪增壓器相連的三元催化劑、排氣管道與三效觸媒等相連�����。耐熱鋼材作為緊固件的基礎(chǔ)材料����,必須具備良好的高溫機(jī)械性能、組織穩(wěn)定性����、抗腐蝕等性能。例如在發(fā)動(dòng)機(jī)上�����,排氣歧管和增壓裝置等部件的連接固定件�����,具有抗溫度高及抗強(qiáng)震動(dòng)的特點(diǎn)�����。所述的緊固件以及所述的表面經(jīng)加工的涂料都必須符合組裝操作、可拆解或售后服務(wù)和可維護(hù)的需求����。

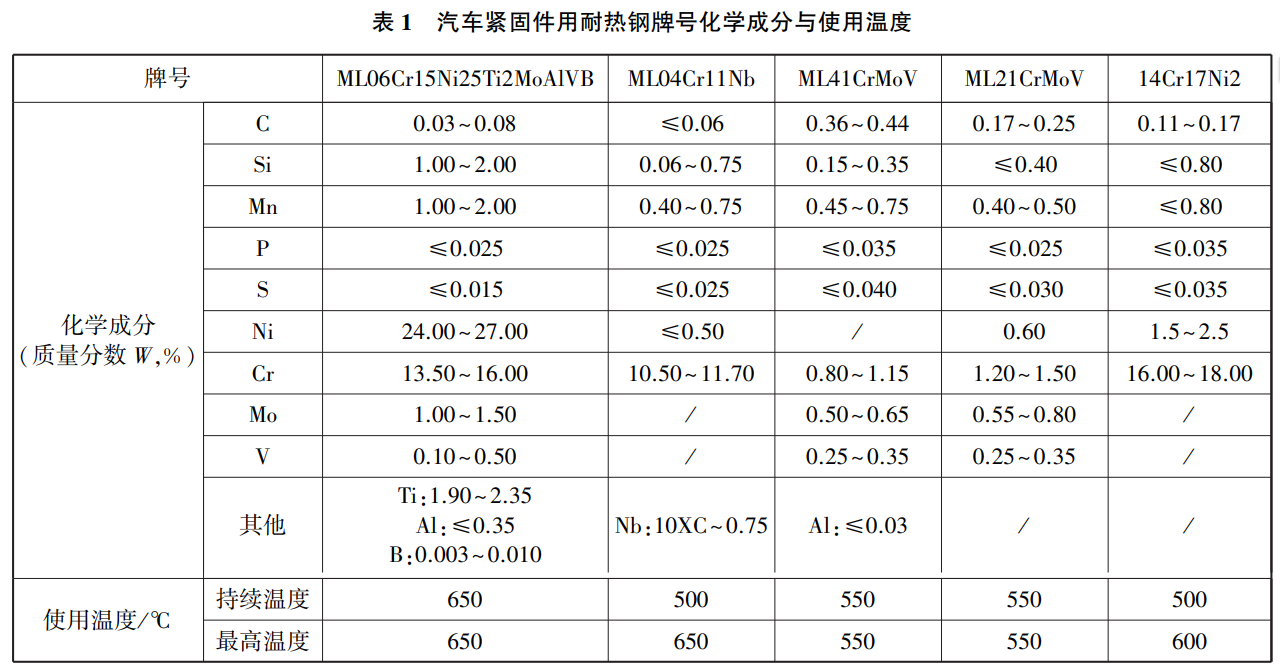

汽車耐熱鋼緊固件使用的含有鉻、鎳等耐熱材料一般合金的耐熱鋼牌號(hào)與化學(xué)成分見表1�����。

3�����、汽車緊固件耐熱鋼技術(shù)要求

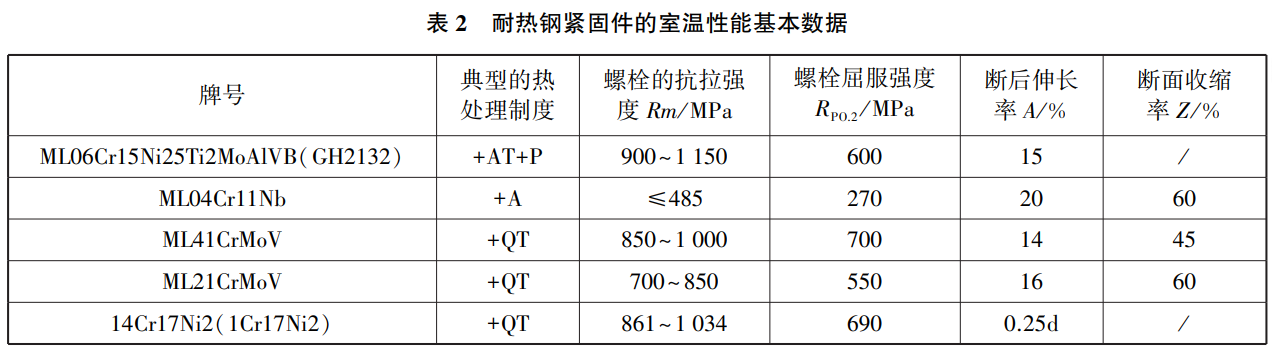

目前國內(nèi)對耐熱鋼的緊固件�����,尚未制定出一套完整的�����、系統(tǒng)的產(chǎn)品等級(jí)或工藝規(guī)范�����。近幾年�����,我國的緊固件生產(chǎn)廠家在生產(chǎn)過程中�����,都是依靠引進(jìn)的鋼種和外國品牌����。而國內(nèi)的汽車公司對發(fā)動(dòng)機(jī)耐熱鋼的緊固件采用了完全的引進(jìn)方式,或是采用了鋼鐵進(jìn)口的方式�����,而且在設(shè)計(jì)圖上也多采用了國外的品牌�����。中國汽車工程學(xué)協(xié)會(huì)為了適應(yīng)我國對汽車用耐熱鋼的需求����,制定《汽車緊固件用耐熱鋼技術(shù)條件》《汽車高溫連接緊固件技術(shù)條件》和GB/T 3098.24-2020《緊固件機(jī)械性能高溫用不銹鋼和鎳合金螺栓、螺釘����、螺柱和螺母》三項(xiàng)國家標(biāo)準(zhǔn)����,并制定相應(yīng)的行業(yè)標(biāo)準(zhǔn)(由國家緊固件標(biāo)準(zhǔn)化技術(shù)委員會(huì)立項(xiàng)制定)[3]����。團(tuán)體標(biāo)準(zhǔn)、國家標(biāo)準(zhǔn)中對用于緊固件用的耐熱鋼材的有關(guān)技術(shù)規(guī)定中�����,耐熱鋼緊固件的常溫特性的基礎(chǔ)參數(shù)見表2����。

4����、耐熱鋼緊固件熱處理工藝

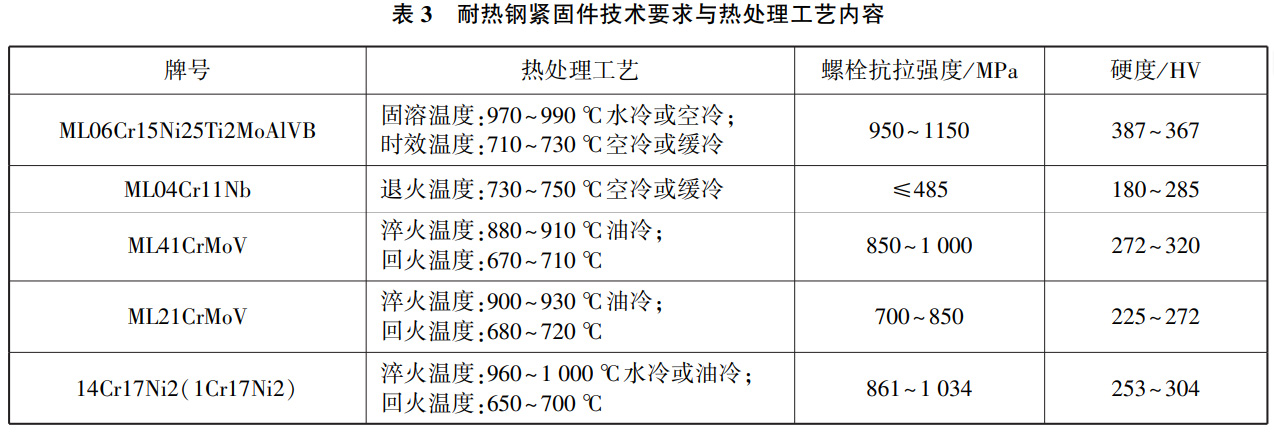

在耐熱鋼的緊固件中,要充分利用其含有大量鎳����、鉻元素的特點(diǎn),就需要采用適當(dāng)?shù)臒崽幚砑夹g(shù)����,即使在材質(zhì)種類繁多的情況下����,熱處理技術(shù)依然是提高其質(zhì)量和工作可靠性的一個(gè)關(guān)鍵保障[4]����。耐熱鋼緊固件的主要技術(shù)指標(biāo)和熱處理工藝見表3。

4.1ML06Cr15Ni25Ti2MoAlVB鋼熱處理工藝

ML06Cr15Ni25Ti2MoAlVB為一種可與美國A286高溫合金相媲美的基于鐵的析出強(qiáng)化型耐熱不銹鋼����。這種鋼具有很高的熱強(qiáng)度和熱穩(wěn)定性,因?yàn)樗芏嗟膴W氏體穩(wěn)定化元素�����,且Cr����、Ni對鋼的抗氧化性能有一定的改善作用。在高強(qiáng)鋼中�����,Ti較Cr更容易與碳發(fā)生化學(xué)鍵合�����,生成一種穩(wěn)定的碳化物,因而提高高強(qiáng)鋼的耐晶侵蝕性[5]�����。在此基礎(chǔ)上�����,加入鋁�����、釩�����、硼等元素����,對其進(jìn)行高溫固溶和長期時(shí)效�����,使其在微觀結(jié)構(gòu)中形成分散的金屬化物,其是目前使用最多的一種汽車用耐高溫鋼材�����,適用于在650℃以上工作的發(fā)動(dòng)機(jī)用耐高溫螺栓�����。ML06Cr15Ni25Ti2MoAlVB鋼熔體的熔體質(zhì)量分?jǐn)?shù)有較大的變化�����,熔體中的元素偏析����,雜質(zhì)的種類和數(shù)量都有較大的變化。本項(xiàng)目擬采用980±10℃×1h固溶劑處理�����,采用冷鐓����、搓絲等工藝方法,采用720±10℃×16h空氣冷熱處理,實(shí)現(xiàn)其室溫拉伸強(qiáng)度大于950MPA����,硬度大于28~37HRC,晶粒度大于6~8級(jí)的發(fā)動(dòng)機(jī)用螺栓�����。

4.2ML04Cr11Nb鋼熱處理工藝

ML04Cr11Nb鋼在進(jìn)行高溫退火時(shí)�����,必須將其熱處理的溫度嚴(yán)格控制在750℃之下�����。在制造時(shí)應(yīng)盡可能避免相脆性�����、475℃脆性�����、高溫脆性及晶間腐蝕敏感傾向�����,在730~750℃之間����,能有效地消除應(yīng)力,使鋼得到軟化�����,保證晶粒不被粗化����,并提高塑性和韌性。采用合理的熱處理方法�����,既能防止碳化物和氧化物的析出�����,又能改善鋼材的抗腐蝕性能����。4.3ML41CrMoV與ML21CrMoV鋼熱處理工藝ML41CrMoV、ML21CrMoV兩種材料都是性能優(yōu)良、價(jià)格便宜的耐高溫合金材料�����。在工作過程中能夠經(jīng)受很高的力學(xué)載荷和熱載荷����,盡管在低溫下工作,但由于在選擇材質(zhì)時(shí)往往要注意性價(jià)比�����,所以其是目前發(fā)動(dòng)機(jī)上最常見的一種耐高溫鋼緊固件[6]�����。通常情況下����,使用的方法是在真空爐中氮的保護(hù)下進(jìn)行加熱,然后再進(jìn)行一次淬火����,然后再進(jìn)行一次高溫回火(調(diào)質(zhì)),在880~910℃時(shí)淬火�����,然后再進(jìn)行900~930℃的油冷卻。熱處理時(shí)�����,應(yīng)在670~710℃和680~720℃之間進(jìn)行����,熱處理時(shí)應(yīng)使索氏體或屈氏體的金相結(jié)構(gòu)接近90%�����,并使其具有較高的機(jī)械強(qiáng)度�����。4.414Cr17Ni2鋼熱處理工藝14Cr17Ni2鋼是目前應(yīng)用最多的一種馬氏體-鐵素體相結(jié)合的結(jié)構(gòu)����。本項(xiàng)目針對錨桿成形后,經(jīng)調(diào)整后的錨桿微觀結(jié)構(gòu)����,形成以δ鐵素體����、殘余奧氏體�����、馬氏體和Cr相為主的微觀結(jié)構(gòu)����,通過馬氏體與Cr相結(jié)合的方式實(shí)現(xiàn)對錨桿的增強(qiáng),不同相的形態(tài)����、分布及比例對錨桿的強(qiáng)度有著重要的影響,但過量的δ鐵素體和Cr相會(huì)導(dǎo)致錨桿的塑韌性能下降�����。

在960~1000℃范圍內(nèi)進(jìn)行淬火����,在650~700℃范圍內(nèi)進(jìn)行回火時(shí),要盡量避免使用脆性區(qū)����。

通過增加馬氏體相的含量�����,抑制δ鐵素體的形成����,控制碳化鉻沉淀的含量�����,并使其盡量精細(xì)化來確定加工方法�����。高淬火燒成后�����,其典型微觀結(jié)構(gòu)為馬氏體+δ鐵素體�����,而殘留的δ鐵素體相和殘余奧氏體增多����,導(dǎo)致其沖擊韌度下降。如果熱處理溫度較低�����,則會(huì)導(dǎo)致熱處理后的顯微結(jié)構(gòu)中有較多的奧氏體殘余�����,從而導(dǎo)致拉伸強(qiáng)度����、硬度下降[7]。采用較好的大口徑螺栓的熱處理方法�����,應(yīng)選用1020℃作為硬化點(diǎn)����,而采用580~610℃作為技術(shù)指標(biāo)的10.9等級(jí)的耐高溫鋼緊固件的回火溫度。一般情況下�����,采用調(diào)整成分來改善材料的微觀結(jié)構(gòu)����,從而改善材料的沖擊韌性�����。14Cr17Ni2鋼經(jīng)多次回火后����,其沖擊韌度顯著下降�����,其原因是Cr�����、Fe碳化物及Si����、Mn等合金元素在微觀結(jié)構(gòu)中的析出����。

結(jié)合上述分析,在未來的汽車耐熱鋼緊固件材料的熱處理過程中����,真空熱處理技術(shù)的應(yīng)用將會(huì)愈加廣泛����,這一技術(shù)具有無氧化����、無脫碳、畸變量較少等優(yōu)點(diǎn)�����,利用加熱的高溫變相和冷卻的方式實(shí)現(xiàn)中�����、低溫的相變�����,保證了耐熱鋼的處理過程更為完備�����,所以還需改進(jìn)其準(zhǔn)熱處理工藝。并且對適合于耐熱鋼的淬火冷卻介質(zhì)進(jìn)行了進(jìn)一步的研究����,而對其進(jìn)行冷卻的能力毫無疑問是核心,也是其創(chuàng)新的主體�����。無毒�����、環(huán)境友好的淬火冷卻介質(zhì)將會(huì)是今后熱處理技術(shù)的主要發(fā)展方向����。

5、結(jié)束語

在汽車發(fā)動(dòng)機(jī)排氣歧管����、渦輪增壓器����、三元催化劑裝置等重要零件上,其出現(xiàn)的問題往往會(huì)導(dǎo)致較為嚴(yán)重的功能障礙甚至是安全問題�����,所以在進(jìn)行緊固件組合時(shí),應(yīng)當(dāng)遵循材質(zhì)的統(tǒng)一�����,按GB/T 3098.24-2020規(guī)定����,兩種金屬間的強(qiáng)度之比應(yīng)大于0.7,使其在溫度下不會(huì)產(chǎn)生松弛����,從而減少疲勞破壞。目前應(yīng)該加強(qiáng)對耐高溫鋼材的相關(guān)規(guī)范的普及����,從耐高溫鋼材的合金成分及熱處理技術(shù)入手,把防止疲勞破壞放在首位����,降低疲勞破壞的危險(xiǎn)。本項(xiàng)目的研究成果將有助于提升我國緊固件生產(chǎn)與使用的技術(shù)水平����,甚至對整車的安全運(yùn)行具有重要的指導(dǎo)作用。

參考文獻(xiàn):

[1]王加杰,趙萍麗�����,張先鳴.汽車耐熱鋼緊固件材料及熱處理工藝[J].內(nèi)燃機(jī)與配件�����,2021(7):25-27.

[2]時(shí)金明.一種汽車緊固件用耐熱鋼及其生產(chǎn)方法.CN202010255169.7[2023-07-25].

[3]馬正強(qiáng)�����,肖章玉����,劉顯有,等.熱處理工藝對ZG23Cr12MoV耐熱鋼組織與力學(xué)性能的影響[J].大型鑄鍛件�����,2021(5):47-49�����,59.

[4]龐琲驥.耐熱鋼.耐熱合金的熱處理[J].不銹�����,2021(2):51-54.

[5]劉鴻彥����,李衛(wèi)華,孫修圣����,等.鐵素體耐熱鋼的焊接工藝及熱處理[J].石油和化工設(shè)備,2022(7):129-133.

[6]楊紅權(quán)����,楊博,柳云天.焊后熱處理對TP310HCbN耐熱鋼性能的影響[J].熱處理�����,2022(1):32-35����,39.

[7]孫榮敏,林澎�����,陸榮幸,等.合金元素及熱處理工藝對ZG40Cr25Ni20耐熱鋼組織和性能影響[J].科技風(fēng)����,2022(29):162-165.

相關(guān)鏈接