1�����、鈦合金在汽車工業(yè)的應(yīng)用現(xiàn)狀

鈦金屬具有密度小��、比強度高�、耐蝕性好的優(yōu)點���,汽車采用鈦材料可極大地減輕車身質(zhì)量�����,降低燃料消耗�,提高發(fā)動機的工作效率��,改善環(huán)境和降低噪聲�����。

但是昂貴的價格,使得鈦合金在汽車工業(yè)中只能在豪華車型和跑車上有一些應(yīng)用�����,在普通汽車上鮮有應(yīng)用��。因此�����,當前研究與開發(fā)適應(yīng)市場需要的低成本鈦合金是推動其應(yīng)用于普通家用汽車的關(guān)鍵���。

1.1鈦在汽車零部件的使用情況

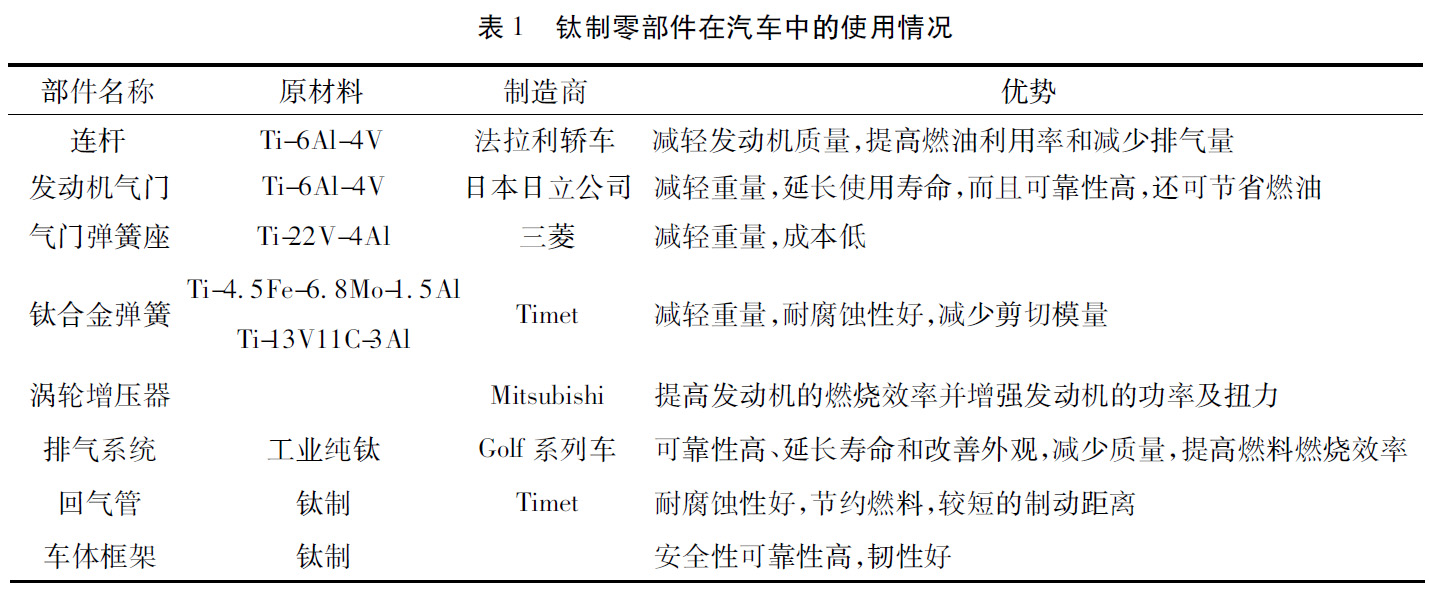

盡管鈦合金已廣泛應(yīng)用于航空航天���、石油化工以及艦船工業(yè)上,但是在汽車工業(yè)中的應(yīng)用卻發(fā)展緩慢���。從1956年美國通用公司研制成功第一輛全鈦汽車開始���,鈦制汽車零部件直到20世紀80年代才達到批量生產(chǎn)的水平����,90年代隨著豪華汽車�����、跑車�����、賽車需求量的逐年增加�����,鈦合金螺絲才得到了飛快發(fā)展����。鈦制零部件使汽車總重量明顯降低�����。根據(jù)設(shè)計和材料特性����,鈦在新一代汽車上主要分布在發(fā)動機元件和底盤部件上。鈦可制作發(fā)動機系統(tǒng)閥門����、閥簧�����、閥簧承座和連桿等部件以及底盤部件中的彈簧���、排氣系統(tǒng)、半軸和緊固件等�����。鈦制零部件在汽車中的使用情況[1]見表1�����。

1.2鈦合金在汽車中應(yīng)用的優(yōu)點

鈦合金具有質(zhì)量輕����、比強度高、耐腐蝕性好等優(yōu)點���,故被廣泛應(yīng)用在汽車工業(yè)中����,應(yīng)用鈦合金最多的是汽車發(fā)動機系統(tǒng)���。利用鈦合金制造發(fā)動機零件有很多好處����,主要表現(xiàn)在:

(1)鈦合金的密度低���,可以降低運動零件的慣性質(zhì)量���,同時鈦氣門彈簧可以增加自由振動,減弱車身的振顫����,提高發(fā)動機的轉(zhuǎn)速及輸出功率。

(2)減小運動零件的慣性質(zhì)量���,從而使摩擦力減小����,提高發(fā)動機的燃油效率���。

(3)選擇鈦合金可以減輕相關(guān)零件的負載應(yīng)力���,縮小零件的尺寸���,從而使發(fā)動機及整車的質(zhì)量減輕。

(4)零部件慣性質(zhì)量的降低�����,使得振動和噪聲減弱���,改善發(fā)動機的性能���。

鈦合金在汽車工業(yè)上的應(yīng)用對節(jié)能降耗方面起到了不可估量的作用。另外���,鈦合金在其他部件上的應(yīng)用可提高乘坐人員的舒適度和汽車的美觀等����。

1.3鈦合金在汽車中應(yīng)用的缺點

鈦合金零部件盡管具有如此優(yōu)越的性能���,但距鈦及其合金普遍應(yīng)用在汽車工業(yè)中還有很大的距離����,原因包括價格昂貴�����、成形性不好及焊接性能差等問題。但近年來鈦合金近凈成形技術(shù)及電子束焊�����、等離子弧焊���、激光焊等現(xiàn)代焊接技術(shù)的發(fā)展,鈦合金的成形及焊接問題已不再是制約鈦合金應(yīng)用的關(guān)鍵因素���,阻礙鈦合金普遍應(yīng)用于汽車工業(yè)的最主要原因還是成本過高�����。

鈦合金的價格遠遠高于其他金屬����。汽車工業(yè)能夠接受的鈦制零部件成本價格分別為:連桿用鈦材8~13美元/kg�����,氣閥用鈦材13~20美元/kg����,彈簧�����、發(fā)動機排氣系統(tǒng)及緊固件用鈦材希望在8美元/kg以下�����。而目前用鈦材料生產(chǎn)的零件成本比這些價格高了很多�����,鈦板材的生產(chǎn)成本大多數(shù)高于33美元/kg�����,是鋁板材的6~15倍�����,鋼板材的45~83倍2]����。

2、3D打印在汽車行業(yè)的運用

增材制造(3D打印)技術(shù)已然成為未來制造業(yè)發(fā)展的重要趨勢之一����。隨著產(chǎn)品精度的提高和成本的降低,3D打印技術(shù)在汽車����、航空以及醫(yī)療等行業(yè)取得了越來越多的應(yīng)用和進展。如圖1所示���,未來隨著電子和汽車工業(yè)的發(fā)展,這兩個領(lǐng)域的產(chǎn)值規(guī)模有望進一步提升���。

2.13D打印在汽車行業(yè)的應(yīng)用范圍

(1)首先3D打印可以應(yīng)用在整車造型上����,可以按著設(shè)計師的要求1∶1全尺寸打造�����。整車開發(fā)中需要對汽車的外形����、內(nèi)飾等外觀造型進行設(shè)計、評審和確定����。

(2)通過3D打印可以對設(shè)計進行驗證����,對產(chǎn)品的可靠性(安裝結(jié)構(gòu)����、零件匹配、結(jié)構(gòu)強度等)進行驗證����,同時也可彌補整車試驗處于整車開發(fā)中后期帶來的設(shè)計風(fēng)險,在設(shè)計前期就能進行驗證���。

(3)對一些結(jié)構(gòu)復(fù)雜零件�����,無法采用傳統(tǒng)的制造工藝進行制造���,或者常規(guī)制造成本非常高昂,那么運用3D打印工藝可以很好地解決����。

(4)汽車輕量化在產(chǎn)品開發(fā)中占據(jù)了舉足輕重的位置����,有了3D打印技術(shù)����,使得塑料乃至金屬制造的輕量化結(jié)構(gòu)零件成為了可能,而不再靠單一的傳統(tǒng)工藝���。

(5)3D打印技術(shù)����,除了應(yīng)用于在汽車的零部件以外�����,生產(chǎn)線上的裝配零件�����、測量工具����、檢具也同樣適用。

2.23D打印在汽車行業(yè)應(yīng)用實例

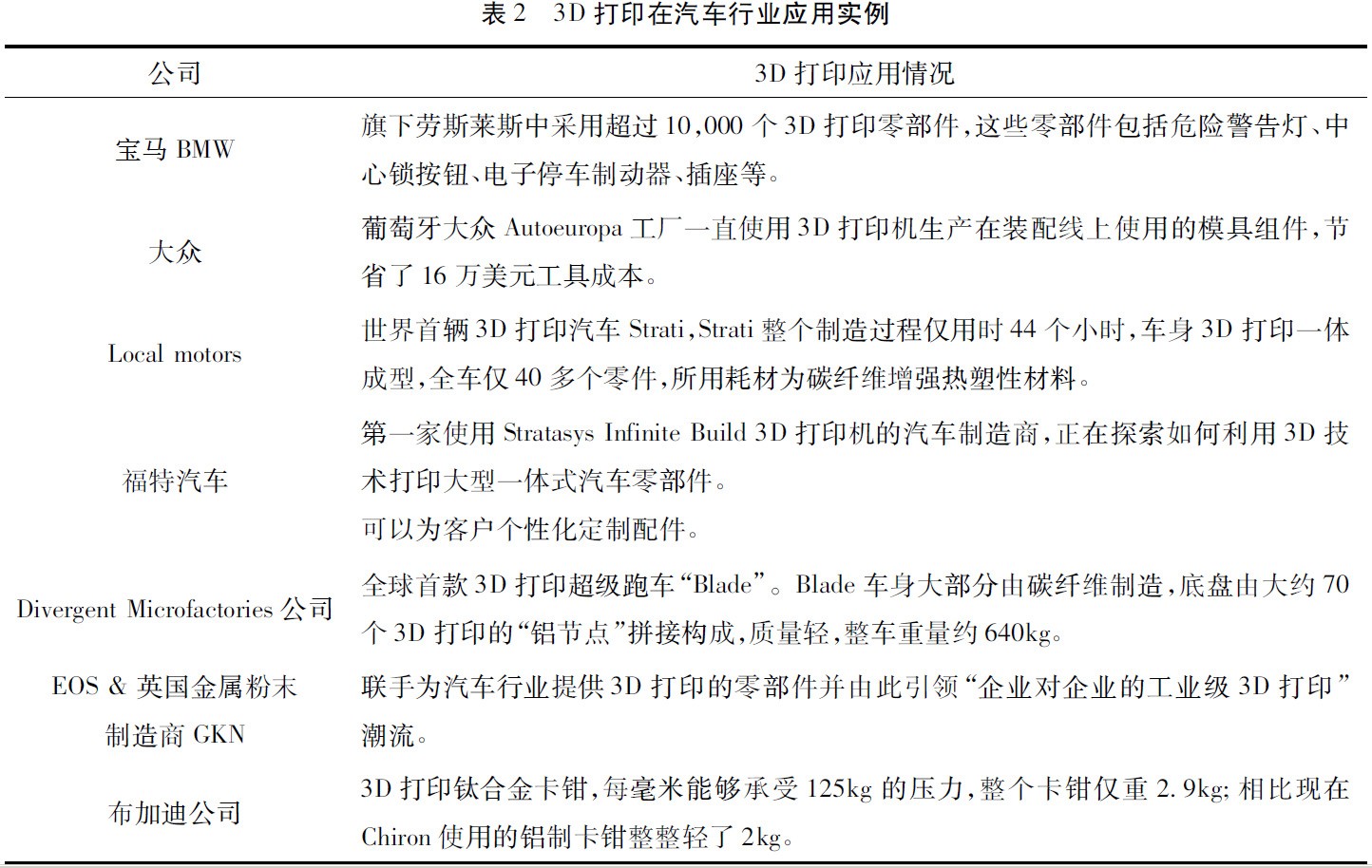

3D打印在汽車行業(yè)中的應(yīng)用實例[3]見表2���。

2.33D打印在汽車行業(yè)的優(yōu)勢

一輛汽車從產(chǎn)品規(guī)劃到投放市場需經(jīng)歷一段相當長的時間����,一個全新的產(chǎn)品的開發(fā)最長需要經(jīng)歷57個月���,而之前還需要更長的時間進行技術(shù)研究�����。通過3D打印工藝���,可以大大縮短生產(chǎn)周期、提高生產(chǎn)效率���。企業(yè)可以在開發(fā)過程中���,更加注重產(chǎn)品的可靠性,解決產(chǎn)品生產(chǎn)過程的限制問題���,比如說某些零件通過傳統(tǒng)工藝無法生產(chǎn)等�����。在成本上����,降低產(chǎn)品開發(fā)費用,無需制造模具和特定的生產(chǎn)線�����。最后���,可以實現(xiàn)汽車產(chǎn)品的個性化�����,適宜小批量個性化制造�����。

2.43D打印在汽車行業(yè)的不足

3D打印仍然處于研發(fā)階段,沒有達到成熟的程度�����,短時間內(nèi)還不能代替?zhèn)鹘y(tǒng)工藝。表面質(zhì)量尚有差距�����,需要拋光����、染色、電鍍�����、噴漆等后續(xù)處理���。

材料上的選用仍有局限性���。目前,整體產(chǎn)業(yè)鏈尚不成熟����。

2.53D打印未來趨勢

為滿足環(huán)保日益苛刻的要求,新一代汽車設(shè)計更重視車身的輕量化���、燃料的低消耗���、發(fā)動機的低噪聲及輕振動����,在這種背景下����,輕金屬鈦將成為未來汽車的一種主要應(yīng)用選擇材料。鈦合金最終將在汽車工業(yè)生產(chǎn)中占有重要的地位����。

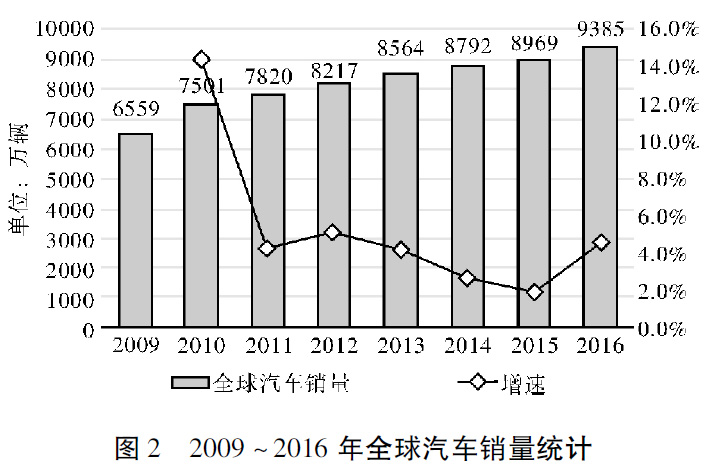

汽車行業(yè)市場空間巨大,為3D打印在汽車領(lǐng)域的應(yīng)用提供了廣闊的市場基礎(chǔ)����。如圖2所示,2016年���,全球銷售汽車9���,385萬輛,研發(fā)���、生產(chǎn)環(huán)節(jié)的生產(chǎn)總值超過萬億美元���。假如未來全球汽車產(chǎn)值保持在2016年的水平,那么�����,3D打印只要占有其中1%的市場份額�����,就能達到百億美元的市場空間����。

3、結(jié)語

中國增材制造(3D打印)產(chǎn)業(yè)2017年創(chuàng)造超過百億的產(chǎn)值���,是國務(wù)院發(fā)布的《中國制造2025》的發(fā)展重點�����,正在推動汽車產(chǎn)業(yè)的加速變革���。工業(yè)和信息部聯(lián)合12部委發(fā)布的《增材制造產(chǎn)業(yè)發(fā)展行動計劃(2017-2020年)》明確表示,要在汽車新品設(shè)計����、試制階段����,利用增材制造技術(shù)實現(xiàn)無模設(shè)計制造���,縮短開發(fā)周期����。采用增材制造技術(shù)一體化成型�����,實現(xiàn)復(fù)雜�����、關(guān)鍵零部件輕量化���。未來���,我們將不斷見證汽車行業(yè)的新飛躍[4]。

參考文獻

[1]OfWeek3D打印網(wǎng).

[2]李申.鈦及鈦合金在汽車上的應(yīng)用.2010.

[3]3D打印在汽車上的應(yīng)用.OfWeek打印網(wǎng)汽車欄目.2017.10.

[4]政策利好3D打印技術(shù)在汽車領(lǐng)域的創(chuàng)新應(yīng)用2017.12.

相關(guān)鏈接