鈦合金緊固件以其重量輕�、比強度高��、耐腐蝕�、抗高溫、抗疲勞等優(yōu)良綜合性能�,廣泛應用于飛機機體連接結構中,從戰(zhàn)斗機到運輸機再到民用航空飛機,單架飛機鈦合金緊固件使用量從幾萬件到幾十萬件�,有的飛機使用量高達70~80萬件。目前��,1100MPa強度等級的Ti-6Al-4V鈦合金緊固件是飛機機體鋁合金��、鈦合金�、復合材料結構使用的數(shù)量最大及種類最多的緊固件。并且Ti-6Al-4V鈦合金被公認為是綜合性能最好的一種鈦合金?��。隨著鈦合金緊固件使用數(shù)量的增加�,鈦合金絲材需求量逐年增加,目前全世界全年使用鈦合金緊固件用絲材和棒材的數(shù)量約為2000t�。對航空鈦合金緊固件用絲棒材,由于緊固件制造要求越來越嚴格��,對航空鈦合金緊固件制造用的材料性能和質(zhì)量提出了更高的要求��,

甚至比飛機其他部位使用的棒材��、板材等鈦合金材料要高��。目前�,我國多種新型飛機項目均在進行大刀闊斧的研制�,中國正向飛機制造大國進軍,進而帶動國內(nèi)鈦合金緊固件需求量的大幅提升。由于航空用鈦合金材料加工技術要求高�,產(chǎn)品附加值也高,航空鈦合金緊固件用絲棒材成為國內(nèi)多個廠家研發(fā)生產(chǎn)的對象��,但由于歷史原因和各自的設備條件及技術水平的限制�,國內(nèi)仍需在較多方面開展深入研究,以保證產(chǎn)品質(zhì)量的一致性��,才能滿足鈦合金緊固件生產(chǎn)對絲材提出的要求�。本文從航空緊固件標準要求人手,針對航空鈦合金緊固件絲材加工設備�、性能和質(zhì)量要求進行剖析,并提出了鈦合金絲材質(zhì)量控制要求�。

1、鈦合金緊固件標準及絲材標準要求

采用絲材制造的Ti-6Al-4V鈦合金緊固件絕大多數(shù)要求進行固溶時效熱處理��,以滿足抗拉強度1100MPa�、抗剪強度660MPa的性能要求。對鈦合金制造的緊固件�,除進行外觀檢查外,還需要進行冶金檢查和機械性能檢查�,冶金檢查主要包括頭部流線、螺紋流線�、金相組織、污染和過熱等��,而機械性能檢查要求進行抗拉強度、剪切強度��、疲勞��、應力持久等試驗��,因此緊固件標準要求材料具有較高的性能及質(zhì)量要求��,在這些緊固件技術條件中要求材料滿足美國AMs4967標準(退火��、可熱處理的鈦合金棒材�、絲材、鍛件和環(huán)形件)或等

同于該標準所提出的要求�。

美國AMS4967標準在材料的尺寸、公差�、外觀、金相�、機械性能、缺陷的控制等方面均有要求��,并有較高的質(zhì)量一致性要求��。對質(zhì)量一致性這項要求�,足以使得材料在制造過程中必須進行極為嚴格的控制��,如果在組織上、性能上一件有問題�,就有可能造成整批報廢。對鈦合金緊固件��,并不是機械性能越高越好�,相應技術條件對加工質(zhì)量一致性也提出了較高的要求,鈦合金絲材的一致性是保證產(chǎn)品的合格性的基礎��,其性能必須控制在一定范圍之內(nèi)�,這就要求必須按照SPC(StatisticalProcess contml)的控制流程進行絲棒材生產(chǎn)。

2��、鈦合金絲棒材加工質(zhì)量控制

2.1國外絲材質(zhì)量狀態(tài)

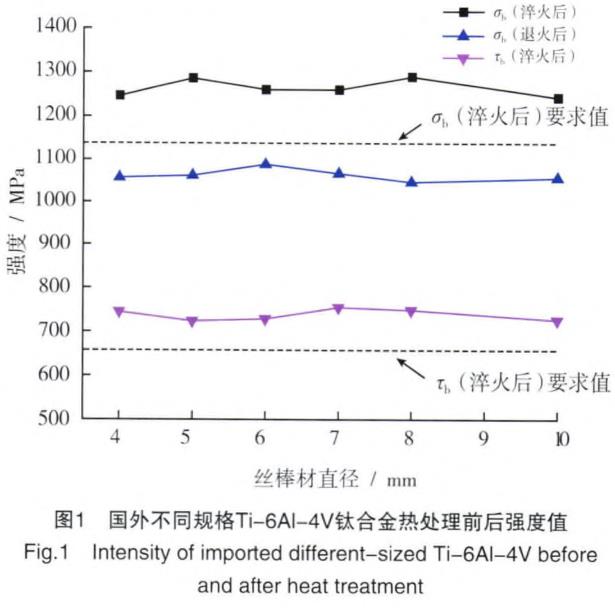

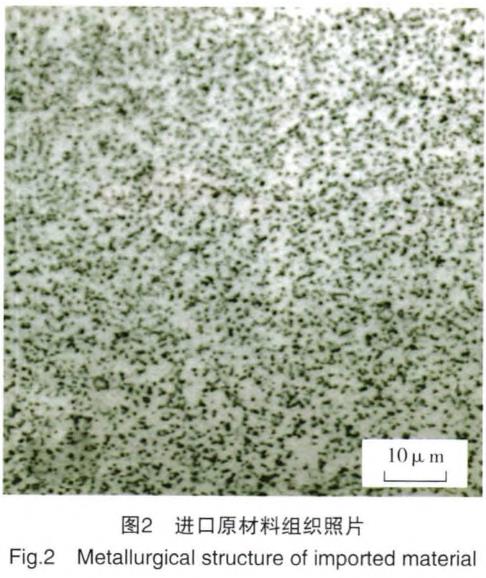

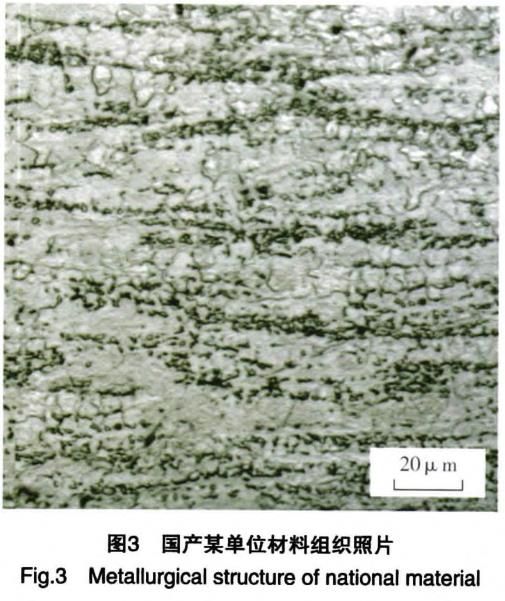

在國內(nèi)�,中航工業(yè)制造所是最早進行多種鈦合金緊固件研發(fā)并應用于多種機型的研究單位,在生產(chǎn)中長期使用進口鈦合金絲棒材�,通過使用發(fā)現(xiàn),從國外進口的鈦合金絲材具有較好的質(zhì)量一致性��,如圖1所示��??梢姡?~φ10mm的絲棒材在退火狀態(tài)下的抗拉強度��、淬火后的抗拉強度和剪切強度均具有較高的一致性�,且退火狀態(tài)供應的絲棒材具有較高的抗拉強度��,接近鈦緊固件要求的最小抗拉強度值1100MPa��。另外��,國外進口絲材在金相組織上都具有較好的一致性�,如圖2所示�,為等軸α+轉變β組織,晶粒細小�、均勻。而國產(chǎn)材料在軋制過程中由于成分��、工藝等原因�,會造成內(nèi)部組織分布不均,甚至出現(xiàn)帶狀組織�,如圖3所示,微觀組織的不一致將導致宏觀上抗拉��、剪切等性能的不一致性�。

由材料復驗以及熱處理后鈦合金材料的性能和組織可以看出,進口鈦合金絲棒材具有較好的質(zhì)量一致性��,根據(jù)分析以及從國外現(xiàn)場考查的情況可以得出:雖然鈦合金絲棒材各種化學成分含量在標準中均有規(guī)定��,但在實際生產(chǎn)中�,為了保證質(zhì)量一致性和較高的性能指標要求�,國外材料生產(chǎn)廠商對各種化學成分的控制都有內(nèi)控的企標要求�,以保證各成分含量控制在較小的波動范圍之內(nèi)�,由化學成分試驗可以驗證這一點;另外��,在生產(chǎn)過程中國外材料生產(chǎn)廠商在保證絲棒材變形量一致性以及避免缺陷如裂紋��、折迭��、雜質(zhì)�、偏析的產(chǎn)生等方面進行了嚴格的控制。

2.2生產(chǎn)質(zhì)量控制及生產(chǎn)過程要求

鈦合金緊固件用絲棒材生產(chǎn)過程是一個全面的質(zhì)量控制過程��,除保證尺寸��、機械性能和內(nèi)部組織外��,還需對缺陷進行嚴格的控制��,對于前者易于達到��,而要做到防止缺陷發(fā)生和控制剔出缺陷以及保證不同批次之間質(zhì)量穩(wěn)定性是較難實現(xiàn)的�,不能單純依靠檢測實現(xiàn),這就必須做到在源頭即開始對缺陷進行控制��,并將控制滲透到材料成分、鑄錠控制以及最終生產(chǎn)出產(chǎn)品的各個環(huán)節(jié)中�。同時,生產(chǎn)過程不能依靠人工保證產(chǎn)品的質(zhì)量�,必須是自動化的過程,即在材料提純�、原材料混合、鑄錠生產(chǎn)��、大規(guī)格棒材軋制��、小規(guī)格絲棒材軋制�、棒材加工、絲材拉拔�、表面涂潤滑劑等方面均采用自動化設備及工藝技術,并配套相應的化學成分�、性能與組織檢測條件,只有這樣才能保證鈦絲棒材加工質(zhì)量�。

2.2.1原材料提純和混合

材料成分的配備有兩種方法:一是采用海綿鈦加Al、V�、O等成分進行配置;二是采用鈦屑加海綿鈦�,然后再添加Al、v��、0元素進行配置。由于目前世界上鈦礦越來越少��,采用第二種方法可保證絕大多數(shù)鈦屑能得到重復利用��,提高了材料的使用率��,但是采用這種工藝必須極其慎重�,需要有一套嚴格的鈦屑回收程序��,以絕對保證所回收鈦屑的同一性�。回收的鈦屑需要進行提純:首先��,將大塊鈦屑分解成碎片�,離心去除大部分油污,并在此時將鈦屑分成大��、中��、小屑��;其次�,進行堿洗,清水清洗��,并將鈦屑烘干,再次將鈦屑分成大��、中��、小屑�;最后,采用磁鐵將可能存在的鐵屑等(如斷折的刀頭等)去除��,此時的鈦屑就可以作為原材料進行混合��。

將適當比例的鈦屑加適量的海綿鈦�、再加入Al、V元素進行充分混合��,壓制成一定大小的坯料��,就可作為EB爐(電子束冷床爐)熔煉原材料��。

2.2.2鈦錠熔煉控制

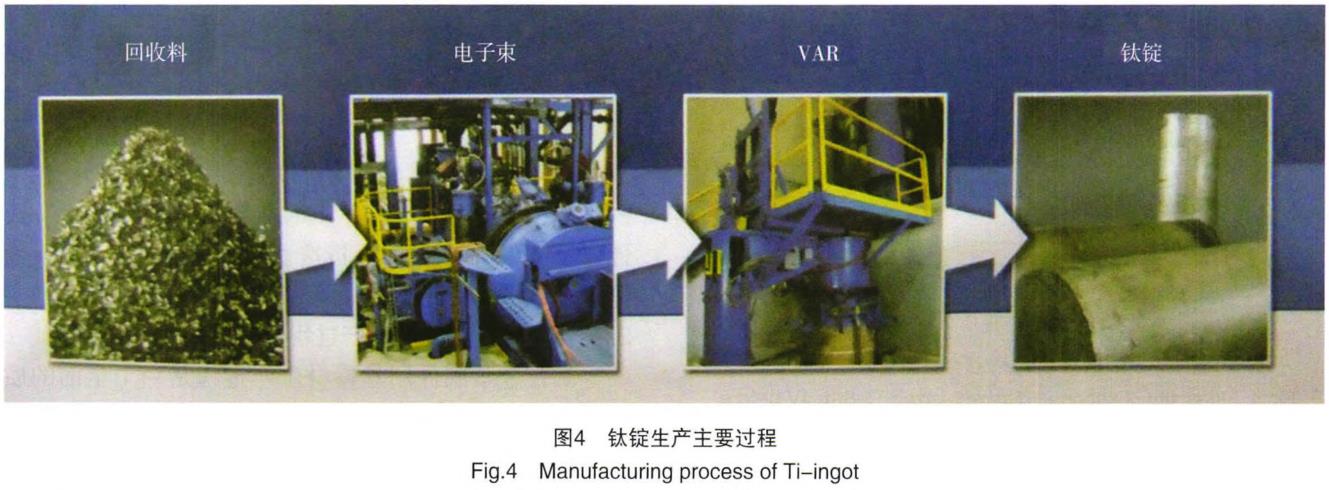

鈦錠生產(chǎn)過程(如圖4所示)主要包括兩次熔煉:首先采用EB爐進行第一次熔煉��,然后采用VAR爐(真空電弧自耗爐)進行第二次熔煉��。在進行EB爐熔煉時��,需在每隔200mm處取樣進行化學成分分析�,達到對整個鑄錠成分進行控制的目的,從而確保材料合格及滿足一致性要求。

2.2.3大規(guī)格鈦錠軋制

為減少氧化�,在大規(guī)格鈦錠軋制過程中采用感應方法進行加熱,達到相轉變點溫度后進行軋制�,形成一定尺寸的方形鈦棒,經(jīng)檢測去除表面裂紋后��,方形鈦棒再經(jīng)感應加熱軋制軋成φ100mm圓形鈦棒�,在此基礎上便可進行后續(xù)小尺寸圓絲材的軋制,上述過程均通過計算機控制而實現(xiàn)自動化生產(chǎn)��。

2.2.4小規(guī)格棒絲材軋制

從φ100mm圓棒可直接軋制到西6mm盤圓�,這個過程全部采用計算機自動化控制(如圖5所示)��,在軋制過程中采用兩個梯次的感應加熱并經(jīng)多道反復軋扁�、軋圓、軋三角�、軋圓的復合過程,在軋制出口處采用激光對尺寸進行檢測并進行周向渦流探傷�,對有缺陷的材料部位進行涂覆標記,以便隨后可去除缺陷部位�。

2.2.5鈦棒加工

國內(nèi)鈦棒加工大都采用電阻加熱拉直的方法,該方法可能造成加熱溫度不一致而產(chǎn)生批內(nèi)不同根材料及同一根材料不同部位密度和性能不一致性��,因此這種方法在航空鈦棒材加工中不宜采用��。而真正能夠滿足質(zhì)量一致性要求的加工是:退火狀態(tài)的圓盤料在多滾冷軋校直下成形并定尺切斷,通過帶自動補償?shù)臄?shù)控無心磨床進行最終尺寸加工�,在自動渦流儀上進行裂紋檢測。

2.2.6絲材加工

經(jīng)退火處理的軋制圓盤料需在專用車削拉拔機上加工成絲材��,在加工過程中采用旋轉車削工藝��,并在表面拋光后進行冷拉�,采用渦流進行探傷,對存在問題的部分進行標識��,以便后續(xù)進行去除��,最后將拉出的絲材進行卷盤��,以滿足包裝尺寸要求��。

2.2.7絲材的表面潤滑

在鈦合金緊固件加工過程中�,需采用熱鐓工藝鐓制出各種頭型,為滿足脫模要求并防止材料與模具粘連�,絲材表面必須進行潤滑,從而保證生產(chǎn)順利進行�����。潤滑要求較為嚴格�,厚度和粘結力必須合適�����,否則將影響產(chǎn)品質(zhì)量�,為此需采用專用干膜潤滑劑及涂覆技術�。

3、結論

鈦合金緊固件用絲棒材的生產(chǎn)過程是一個全方面質(zhì)量控制的過程�����,應將缺陷消滅在源頭即策劃中�,并在生產(chǎn)中加人多道檢測控制。為滿足產(chǎn)品尺寸和質(zhì)量的一致性要求�,需在各道工序質(zhì)量一致性及生產(chǎn)自動化方面進行嚴格的控制和執(zhí)行:首先,需將材料成分控制在標準規(guī)定的范圍內(nèi)以保證高性能和一致性�;其次�����,在生產(chǎn)中需保證各種規(guī)格尺寸變形的一致性�����;再次�,在原材料提純及混合�����、鑄錠生產(chǎn)�、大規(guī)格棒材軋制�����、小規(guī)格絲棒材軋制�、棒材加工、絲材拉拔�、表面涂潤滑劑等過程均要實現(xiàn)自動化控制,只有這樣才能保證產(chǎn)品質(zhì)量的均勻一致�����,滿足航空航天緊固件產(chǎn)品在質(zhì)量一致性方面提出的要求�。

參考文獻

[1]張全純,汪裕炳.瞿履和�����,等.先進飛機機械連接.北京:兵器工業(yè)出版社.2000:134.

相關鏈接