鈦合金具有高的比強度��、比剛度�����、無磁性和良好的耐腐蝕性能���,可以滿足輕量化、高機動性��、高可靠性和長壽命的設(shè)計要求��,在航空航天��、兵器裝備等領(lǐng)域得到廣泛應(yīng)用[1-3]�。中國第五代戰(zhàn)機殲20的用鈦量達到了20%,而美國的F-35和F-22分別達到了27%和41%�����,其中發(fā)動機的葉輪�、盤�����、葉片、機匣���、燃燒室等部件均采用鈦合金制造[4-5]�。民用航空方面����,美國波音787用鈦量達到15%,而中國自主研發(fā)的干線客機C919用鈦量達到機身結(jié)構(gòu)重量的9.3%���,遠超同級別波音737的4%和空客A320

的4.5%�。美軍的M1“艾布拉姆斯”主戰(zhàn)坦克��、M2“布雷德利”步兵戰(zhàn)車以及“斯特賴克”輪式裝甲車�����、法國陸軍新型步兵戰(zhàn)車(VBCI)��、俄羅斯T-90A和T-95主戰(zhàn)坦克���、英國改進型“武士”步兵戰(zhàn)車等裝甲車輛實現(xiàn)了鈦合金的規(guī)?��;瘧?yīng)用���,均取得了明顯的減重和防護效果[6-7]。

增材制造(additivemanufacturing��,AM)技術(shù)自20世紀發(fā)展以來備受關(guān)注��,在航空航天等領(lǐng)域展現(xiàn)出獨特價值和廣闊的應(yīng)用前景�,使得航空航天構(gòu)件向智能化制造發(fā)展,被列入決定未來經(jīng)濟的十二大顛覆性技術(shù)之一[8-9]�。鈦合金具有熱傳導(dǎo)率低、加工硬化���、彈性模量低等特性���,使得構(gòu)件加工困難,材料利用率低���,加工制造周期長��、成本高���?��;诮饘俜勰┎牧系脑霾闹圃旒夹g(shù),如激光選區(qū)熔化成形(selectivelasermelting��,SLM)和電子束選區(qū)熔融成形(electronbeamselectivemelting�����,EBM)可適用于多品種���、小批量、復(fù)雜形狀零件的生產(chǎn)�。

而激光立體成形技術(shù)(lasersolidforming,LSF)可適用于大型構(gòu)件的成形��、修復(fù)和再制造�����,目前已初步形成市場規(guī)模[10-11]�。與金屬粉末材料相比,金屬絲材增材制造技術(shù)具有沉積效率高�、成本低�、材料利用率高���、交付周期短的顯著優(yōu)勢[12]���。目前,基于絲材的金屬增材制造技術(shù)根據(jù)熱源類型的不同���,主要有電弧熔絲增材制造技術(shù)(wirearcadditivemanufacturing�,WAAM)��、電子束熔絲沉積成形技術(shù)(electronbeamfreeformfabri?cation����,EBF3或EBAM)、激光熔絲增材制造技術(shù)(laser

andwireadditivemanufacturing�����,LWAM)等�����。

本文以鈦合金絲材為原材料���,探討了電弧熔絲��、電子束熔絲和激光熔絲增材制造技術(shù)�����,針對成形工藝���、宏微觀組織結(jié)構(gòu)及應(yīng)用場景存在的問題,從新型工藝優(yōu)化��、組織性能調(diào)控及原材料開發(fā)等方面進行了綜合論述���。同時�����,對基于鈦合金絲材的增材制造技術(shù)存在的關(guān)鍵技術(shù)問題進行探討�,指明了未來的主要研究及應(yīng)用方向�。

1、電弧熔絲增材制造技術(shù)

電弧熔絲增材制造技術(shù)于1926年被提出���,隨著工業(yè)自動化��、數(shù)字化技術(shù)的發(fā)展�����,這一技術(shù)越來越受到工業(yè)界的青睞[13]��。與傳統(tǒng)的減材制造相比�����,電弧熔絲增材制造可縮短40%~60%的制造周期���,后續(xù)機加工時間可縮短15%~20%��,同時可節(jié)約78%左右的原材料成本[14-15]���,可替代傳統(tǒng)的鈦合金鑄造和鍛造技術(shù),從而實現(xiàn)鈦合金構(gòu)件的低成本制造�����。

1.1組織與性能優(yōu)化

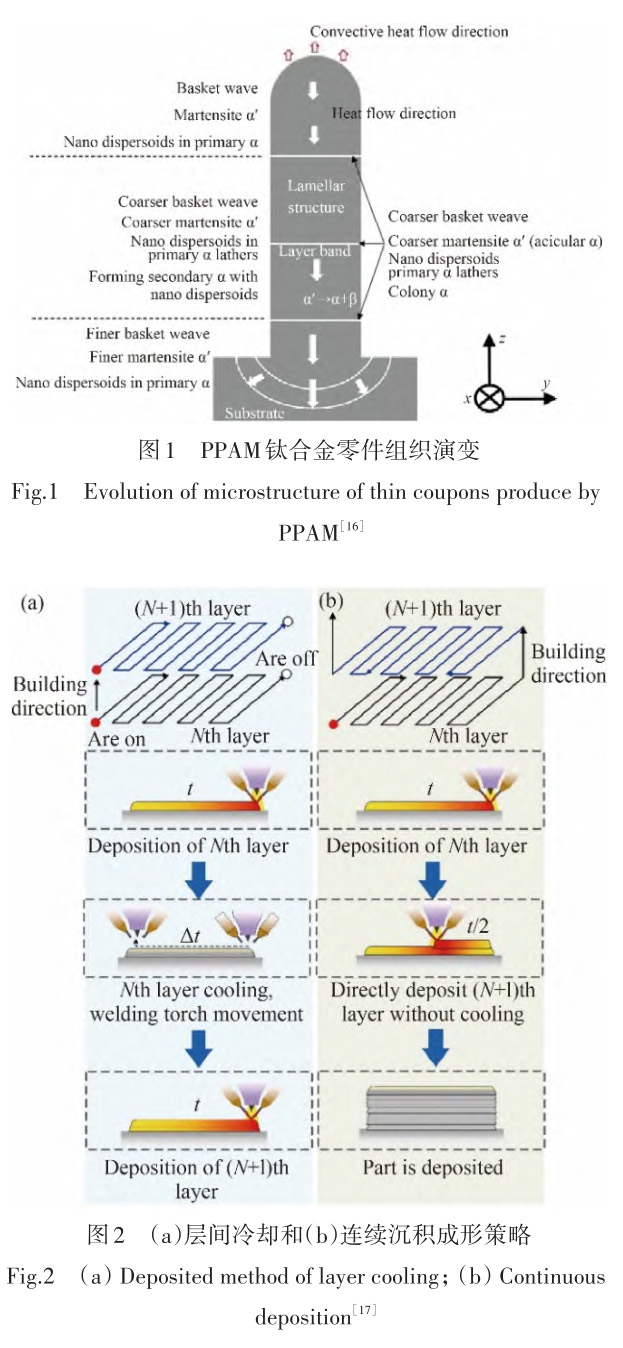

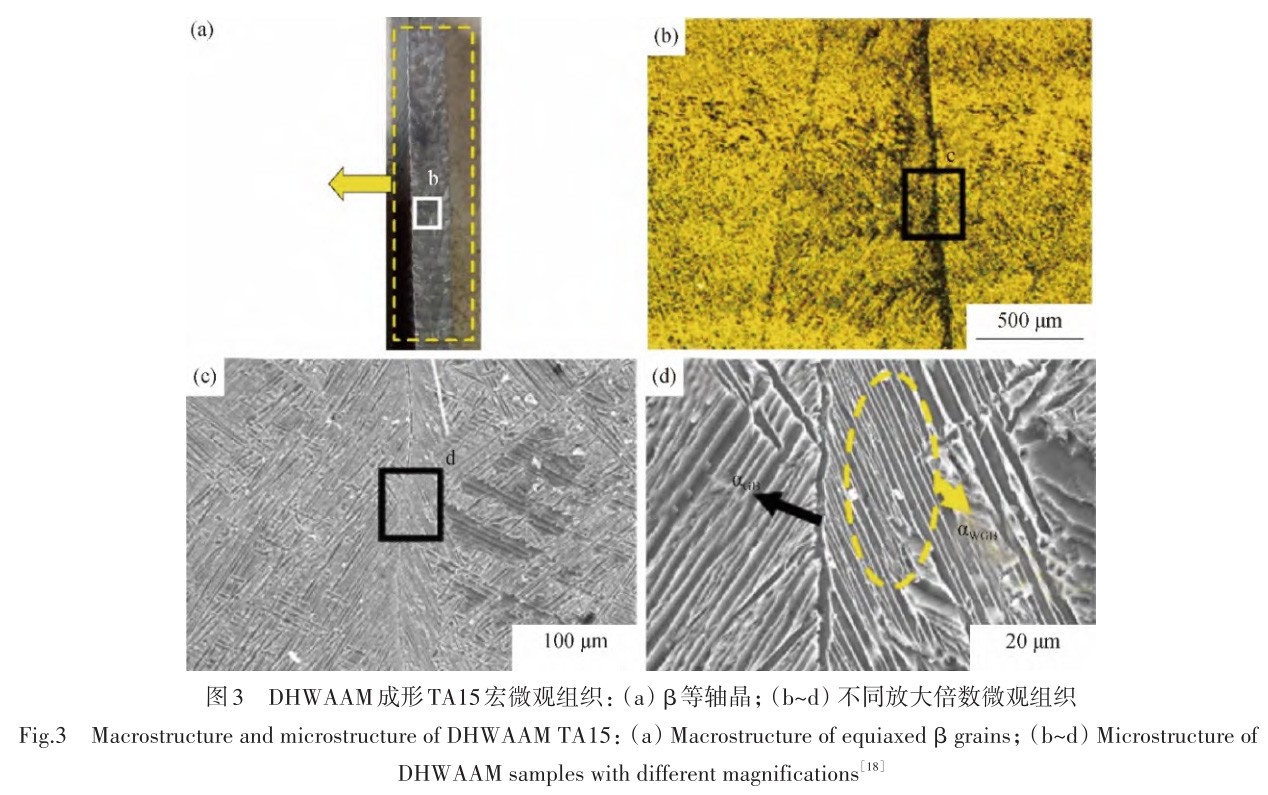

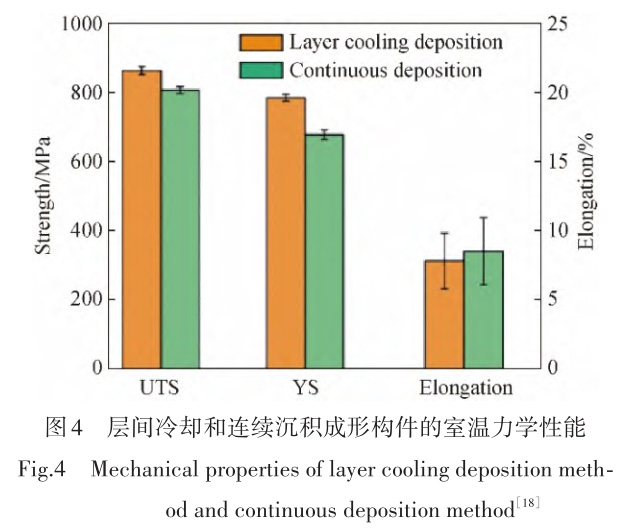

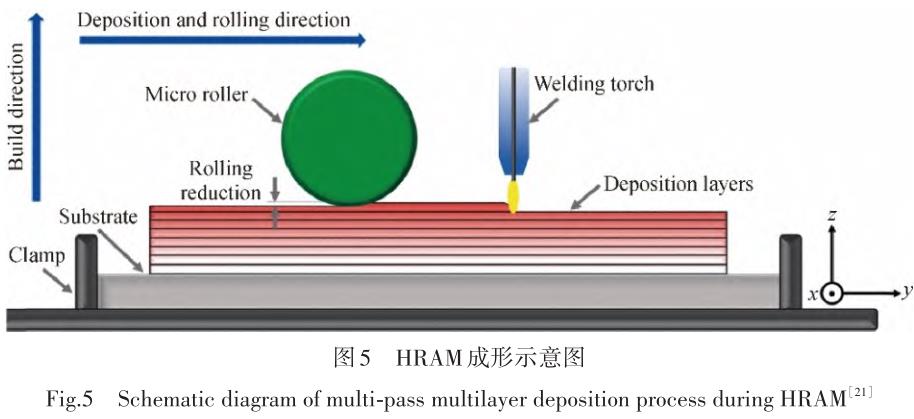

電弧熔絲增材制造的鈦合金構(gòu)件均存在粗大的外延生長β柱狀晶�����、條帶組織和魏氏組織,不同區(qū)域的顯微組織不同���,導(dǎo)致不同區(qū)域�、不同方向的力學(xué)性能差異較大�。上海交通大學(xué)林建軍[16]通過Ti-6Al-4V合金的脈沖等離子弧熔絲增材制造(pulsedplasmaarcadditivemanufacturing,PPAM)��,發(fā)現(xiàn)宏觀組織主要由粗大的初生β晶粒和層束組織構(gòu)成�,顯微組織主要由馬氏體α'和具有網(wǎng)籃特征的魏氏組織構(gòu)成,如圖1所示��?��;谄胀ǖ腤AAM工藝,研究人員開發(fā)出熱雙絲電弧增材制造技術(shù)(double-hot-wireandarcadditivemanufactur?ing�����,DHWAAM)����,該技術(shù)具有較低的熱輸入和接近雙倍的沉積效率,沉積態(tài)宏觀上接近等軸晶��,呈典型的網(wǎng)籃組織[17-18]。在該工藝基礎(chǔ)上���,進一步采用圖2所示的層間冷卻和連續(xù)沉積兩種策略�,優(yōu)化沉積層數(shù)(N)和層間冷卻時間(t)�,發(fā)現(xiàn)層間冷卻后,粗大柱狀晶轉(zhuǎn)變?yōu)榈容S晶和細小的柱狀晶���,晶界連續(xù)α相和α集束組織均減少���,構(gòu)件的室溫力學(xué)性能優(yōu)于連續(xù)沉積,如圖3和圖4所示�����。

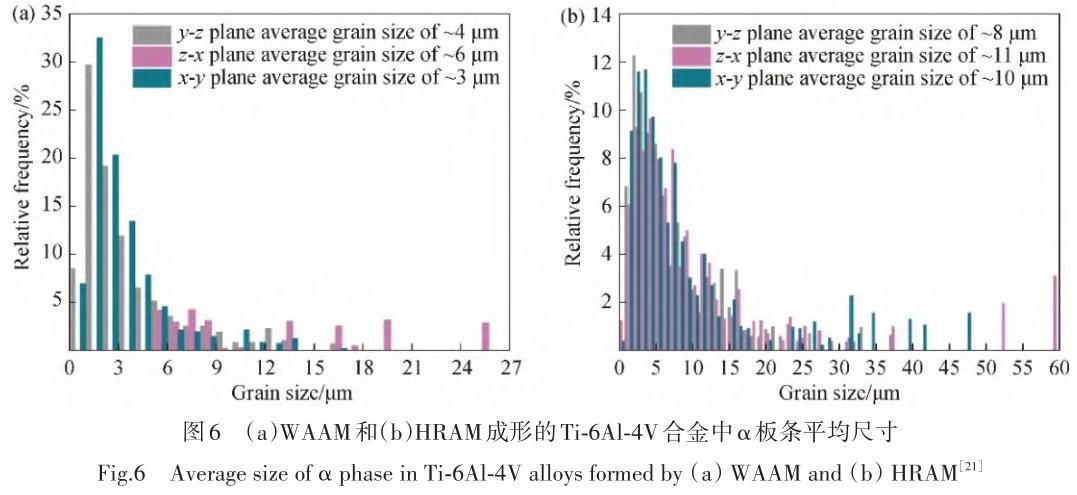

通過WAAM工藝的優(yōu)化���,雖然可以獲得部分初生等軸晶組織����,但各向異性依然明顯���,研究人員嘗試對處于高溫的沉積金屬進行形變處理��,力求實現(xiàn)晶粒細化���。McAndrew等[19]和H?nnige等[20]對WAAM成形Ti-6Al-4V合金進行層間輥壓和錘擊�,使初生β晶粒破碎��,產(chǎn)生新的取向�����,促使晶粒細化��。其次�,通過圖5所示的原位微軋制+電弧熔絲混合制造技術(shù)(hybridinsiturolledwire+arcaddi?tivemanufacturing,HRAM)[21]�,使Ti-6Al-4V合金的沉積層發(fā)生塑性變形和動態(tài)再結(jié)晶,促進形成更

寬的α板條�,約為WAAM的兩倍�����,WAAM和HRAM成形的Ti-6Al-4V合金中α板條的平均尺寸如圖6所示�,其力學(xué)性能見表1,可見HRAM工藝明顯優(yōu)于WAAM工藝

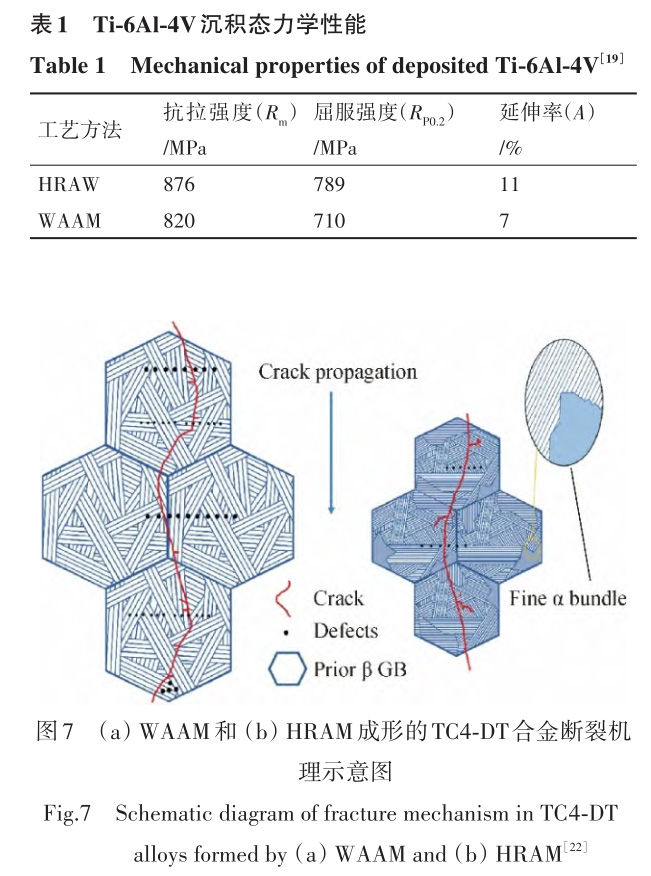

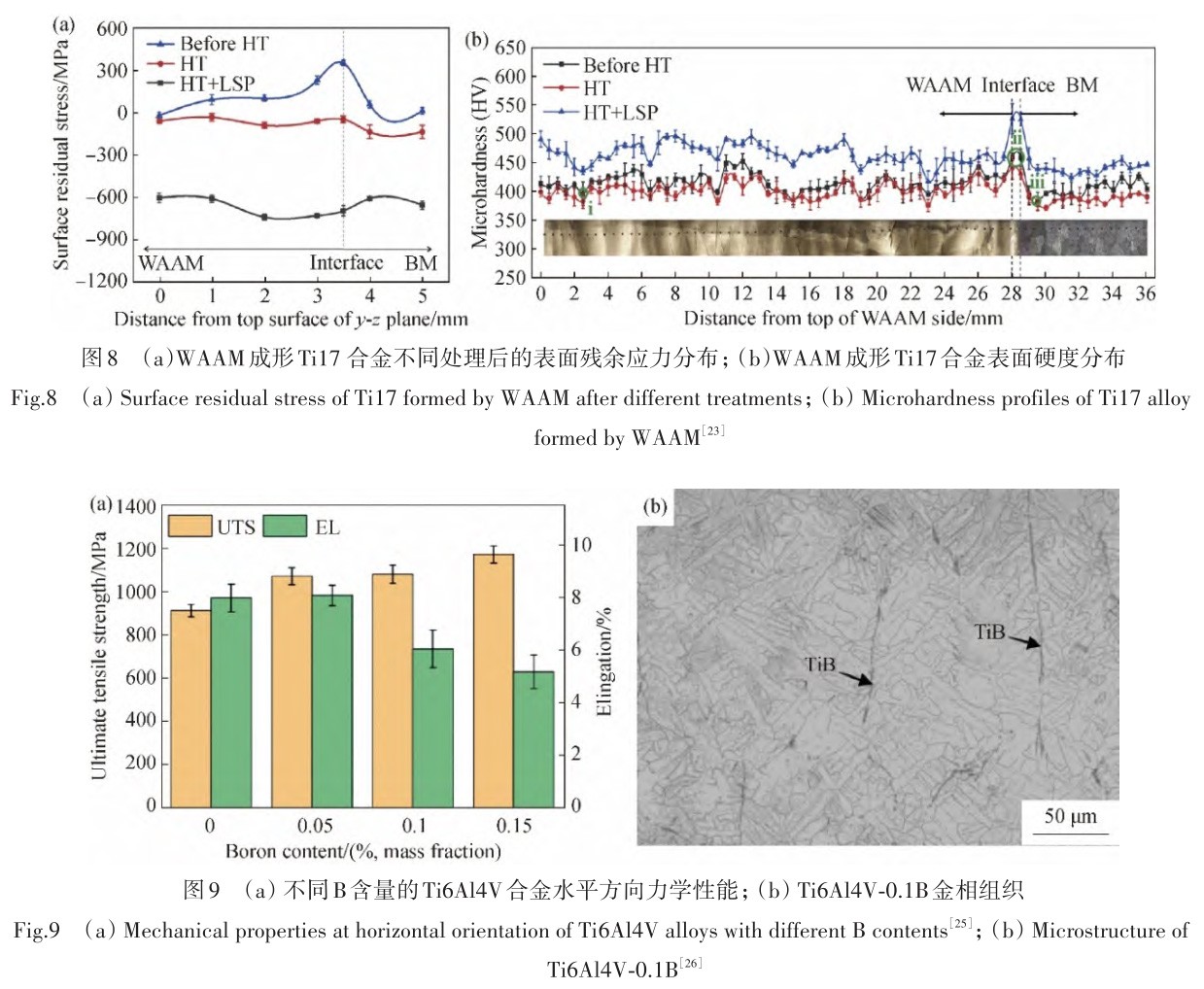

[21]。隨后進行準β熱處理��,初生β晶粒和α片層組織更為細小���,圖7為WAAM和HRAM成形的TC4-DT合金斷裂機理示意圖�,可以明顯看出受HRAW成形組織的影響�����,擴展過程中出現(xiàn)二次裂紋����,擴展速率明顯低于WAAM[22]。其次�,利用激光沖擊(lasershockpeening,LSP)和超聲沖擊���,改善WAAM成形組織和性能�。激光沖擊使鈦合金表面產(chǎn)生劇烈塑性變形��,表層組織發(fā)生孿晶變形���,產(chǎn)生大量位錯�,初生α相和次生α相明顯細化,構(gòu)件表層引入壓應(yīng)力����,表面硬度提升HV50,如圖8所示

[23]��。超聲沖擊則使WAAM成形鈦合金沉積層的位錯發(fā)生增殖和遷移�����,造成晶粒破碎�����,同時增多了形核質(zhì)點��,粗大的柱狀晶轉(zhuǎn)變?yōu)榧毿〉牡容S晶�,微觀組織和力學(xué)性能的各向異性明顯減小[24]。

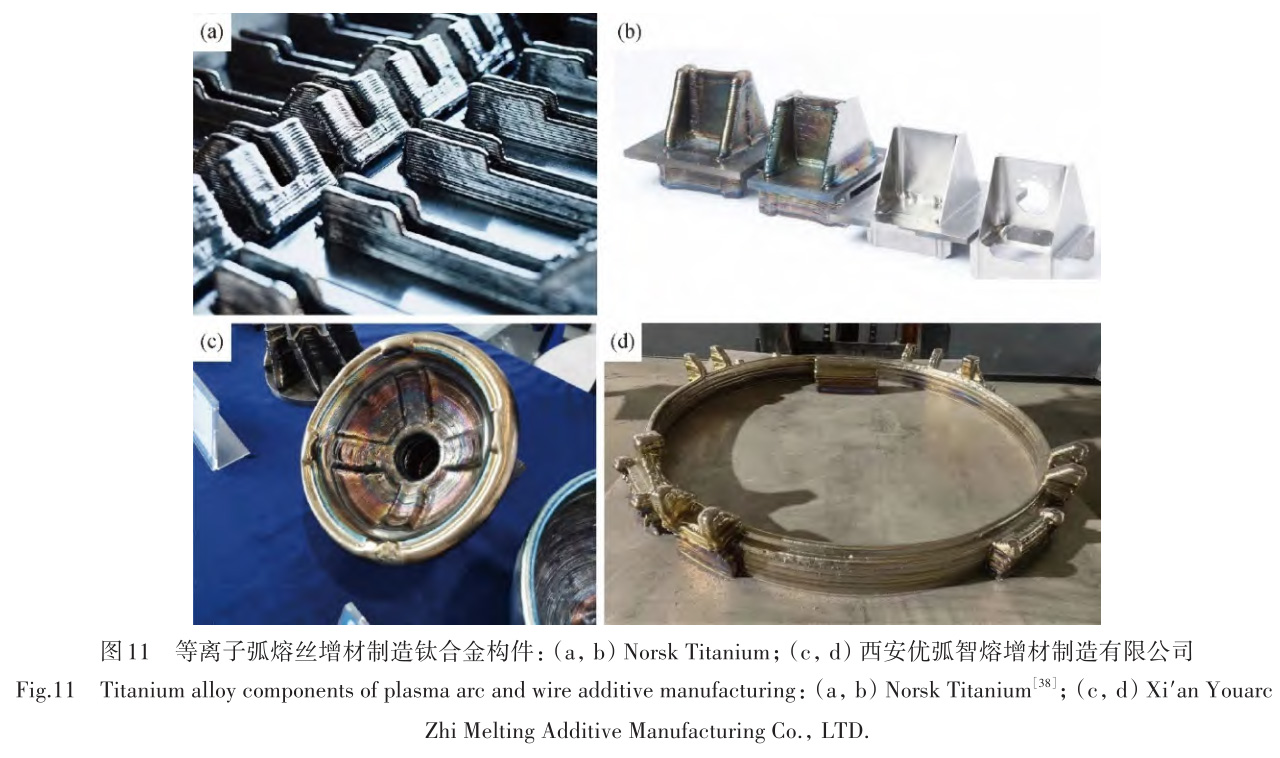

引入微量元素抑制粗大晶粒的形成和生長��,成為近年來鈦合金WAAM成形的另一個研究熱點���。添加微量B�����,在固-液前沿富集造成成分過冷�����,抑制原始β晶粒的長大�����。如圖9所示�,當B含量為0.05%時�����,在成形的Ti-6Al-4V延伸率保持在8%的前提下�,抗拉強度達到1089MPa,提高了17%���;但隨著B含量的繼續(xù)增加��,Ti與B原位生成脆性TiB第

二相���,強度進一步提高,但塑性明顯降低[25-26]�����。另外,研究人員分別嘗試添加微量的Y�����,Si����,Sn,Cr�����,ZrO2�����,TiN�,ZrN等,作為異質(zhì)形核劑和起到釘扎作用�,抑制初生β晶粒的長大,促使柱狀晶向等軸晶轉(zhuǎn)變�,改善了初生α相尺寸,提高了力學(xué)性能[27-31]�����。

1.2復(fù)合制造技術(shù)

一方面�,對WAAM成形鈦合金沉積層進行錘擊、輥壓軋制�����、激光沖擊�,使其產(chǎn)生塑性變形,引入壓應(yīng)力�,同時破碎晶粒,從而改善微觀組織和性能��;另一方面���,激光和電弧復(fù)合工藝利用激光束熱輸入穩(wěn)定��,可精確控制熔池尺寸��,再結(jié)合等離子弧熱輸入大�,可快速熔化絲材的綜合優(yōu)勢���,提高了沉積效率���,實現(xiàn)了大尺寸���、表面平整的鈦合金構(gòu)件成形[32-33]?��;趥鹘y(tǒng)鍛造技術(shù)和WAAM相結(jié)合���,Bambach等[34]提出兩種工藝路線用于航空航天零件的制造,第一種采用WAAM制備預(yù)成形半成品�����,然后進行鍛造獲得最終零件�,圖10(a)是采用該工藝生產(chǎn)的噴氣發(fā)動機TC4葉片,其組織與性能超過了鑄造與鍛造的構(gòu)件��;第二種�����,采用常規(guī)鍛造制備預(yù)成形件�����,再通過WAAM成形構(gòu)件的最終特征,如圖10(b����,c)所示。兩種工藝獲得的零件��,其力學(xué)性能與鍛造工藝相當���,但工藝靈活性高于傳統(tǒng)的單一鍛造工藝。

1.3原材料絲材

作為鈦合金電弧熔絲增材制造的原材料��,絲材表面質(zhì)量和化學(xué)成分對鈦合金構(gòu)件的性能起著重要的作用��。目前���,電弧增材制造鈦合金的研究和應(yīng)用主要以鈦合金焊絲為原材料����,相關(guān)標準主要有GB/T3623�����,AMS4954J和ASTMB863���,其原材料化學(xué)成分按照焊縫性能要求設(shè)計���,未考慮增材制造過程的化學(xué)元素燒損情況�����。其次���,表面質(zhì)量要求和尺寸精度規(guī)定也不符合增材制造實際需求。

研究人員通過對WAAM工藝特點的研究�,逐步開展了針對WAAM成形用鈦合金絲材的開發(fā)。陳榮等[35]設(shè)計了一種含有0.06%~0.2%B元素的鈦合金絲材�����,有效抑制了初生β晶粒寬度��。商國強等[36]采用冷/熱拉拔的方式����,制備電弧增材制造用鈦合金絲材,其直徑公差控制在±0.02mm�����,橢圓度≤0.02mm,避免了夾絲�、斷絲、絲材扭滾����、送絲不暢等問題,提高生產(chǎn)效率的同時保證了成形尺寸精度�����,減少了內(nèi)部缺陷�����。張斌斌等[37]通過并排捆扎或纏繞的方式將鈦合金預(yù)制絲材和Ti-6Al-4V絲材的殘料相互混合�,制備電弧增材用鈦合金絲材��,實現(xiàn)了構(gòu)件的低成本制造�����,經(jīng)測試���,構(gòu)件抗拉強度Rm≥800MPa���,延伸率≥10%�����,斷裂韌性KIC≥100MPa.m1/2�����。

針對不同強度�����、不同使用工況的WAAM成形鈦合金構(gòu)件���,其專用絲材相繼被研制開發(fā)和成功使用。

1.4工程化應(yīng)用

隨著鈦合金WAAM成形工藝�、性能和材料的大量研究以及裝備的開發(fā),部分成果逐漸實現(xiàn)了工程化應(yīng)用���。挪威金屬3D打印公司NorskTitani?umNTi率先采用快速等離子沉積技術(shù)(RPD)進行鈦合金構(gòu)件的生產(chǎn)�,如圖11(a���,b)所示���,該工藝是經(jīng)美國聯(lián)邦航空管理局(FederalAviationAdminis?tration�����,F(xiàn)AA)認證的貼牌生產(chǎn)(originalequipmentmanufacture�����,OEM)合格的增材制造工藝��,可降低零件制造成本30%�,縮短交貨期6個月�����,已與法國空中客車公司(Airbus)�、美國波音公司(Boeing)�����、

法國賽峰集團(Safran)等建立合作[38]�,并與國際合作組織美國汽車工程師學(xué)會(SocietyofAutomotiveEngineers�����,SAE)共同推出了AMS7004《在消除應(yīng)力Ti-6Al-4V基體上等離子弧直接能量沉積增材制造鈦合金預(yù)制件規(guī)范》和AMS7005《送絲式直接能量沉積增材制造技術(shù)工藝規(guī)范》[39]�����。國內(nèi)西安優(yōu)弧智熔增材制造有限公司針對等離子弧固定側(cè)向送絲的技術(shù)難題�����,自主研發(fā)了側(cè)向送絲萬向旋轉(zhuǎn)機構(gòu)和四軸以上的運行軟件��,以及配套的高度跟蹤系統(tǒng)��,實現(xiàn)無人機發(fā)動機上梁架�����、球形氣瓶等復(fù)雜鈦合金構(gòu)件的快速成型��,如圖11(c�����,d)所示�,構(gòu)件性能與鍛造工藝相當。北京煜鼎增材制造研究院有限公司發(fā)明了多個等離子弧增材制造潛艇全鈦耐壓殼體���,該殼體由內(nèi)外雙層壁和內(nèi)部加強筋組成�����,中間可添加吸波材料和降噪材料���,提高潛艇的隱身性能[40]。鑒于WAAM成形鈦合金組織和性能特點�,目前僅部分得到工程化應(yīng)用,可替代部分鑄件��,但與鍛件水平尚有一定的差距�����。

2��、電子束熔絲沉積成形技術(shù)

2.1組織與性能優(yōu)化

電子束熔絲沉積快速成形技術(shù)具有高的沉積效率�、良好的冶金過程��、真空環(huán)境不會混入O�,N�,H雜質(zhì)�����,適用于鈦合金構(gòu)件的成形制造�。王逸塵[41]基于TA15的電子束熔絲沉積成形,研究了束流密度�、送絲速度和打印速度對成形構(gòu)件組織和性能的影響。

黃志濤等[42]針對性采用分塊成形��、分區(qū)成形等方法���,使鈦合金的電子束熔絲成形變形情況得到改善��,實現(xiàn)了沉積過程中尺寸的精確控制��。

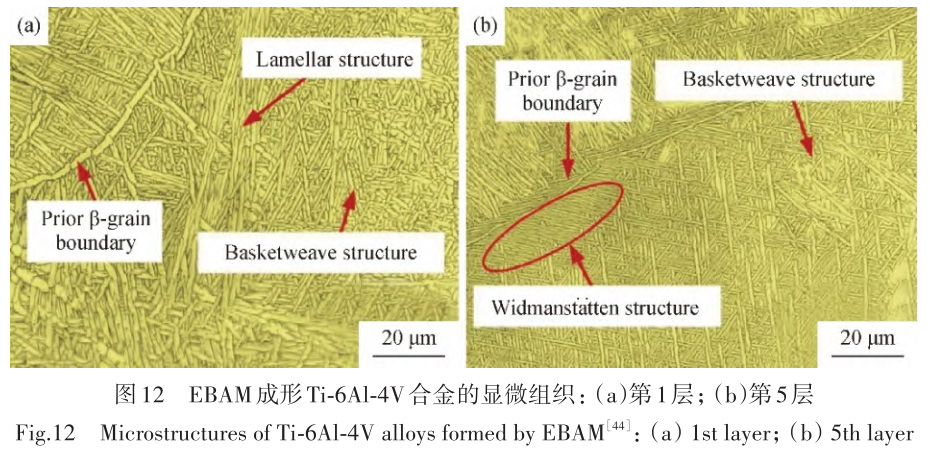

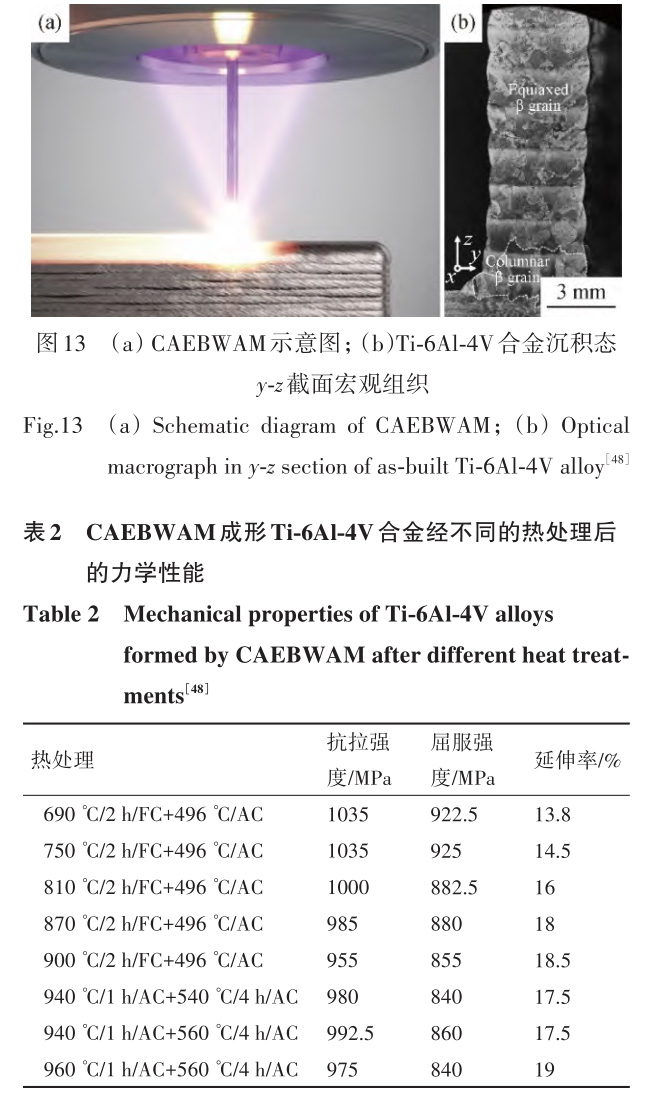

受復(fù)雜熱循環(huán)的影響����,鈦合金電子束熔絲增材制造成形組織以梯度變化的柱狀晶和等軸晶為主���,如圖12所示���,微觀組織主要由片層組織�����、網(wǎng)籃組織和魏氏組織組成[43-44]��。通過有限元方法���,結(jié)合熔池凝固原理,精確控制熔池尺寸��,間接提高過冷度和控制凝固速率�,可獲得等軸組織。新型的同軸電子束熔絲增材制造技術(shù)(coaxialelectronbeamwirefeedingadditivemanufacturing�����,CAEBWAM)如圖13(a)所示�,將絲材通過錐形的電子束中心進行熔化,相比側(cè)向送絲����,熔池更穩(wěn)定,過冷度更低�����,凝固速率更高���。圖13(b)顯示:成形的Ti-6Al-4V合金組織宏觀上由細化的等軸晶組成���,微觀下晶界α相呈不連續(xù)狀,晶內(nèi)片層α相較短���,經(jīng)過表2不同的熱處理后[即爐冷(FC)和空冷

(AC)]����,可獲得較高的強度和塑性�,各項異形明顯減弱[45-48]。其次����,研究發(fā)現(xiàn)選用純Cu和純Ti組合基材,同樣能夠增加溫度梯度��,提高凝固速率�����,獲得強度和塑性匹配較好、各向異性較小的鈦合金構(gòu)件[49]��。

由于EBAM工藝需要在真空條件下進行��,這對處于高溫的沉積金屬進行形變處理而言非常困難�����,研究人員主要通過添加微量元素嘗試改善組織性能�。C和B元素被證明可以促使柱狀β晶粒轉(zhuǎn)變?yōu)榈容S晶,并可以提高強度和塑性�。然而,隨著Ti與C���,B生成脆性相�����,塑性出現(xiàn)了明顯的降低[50]��。難熔金屬元素Mo�����,W�����,Nb等在高溫液態(tài)熔池中穩(wěn)定�����,可細化粗大的β晶粒����,但部分未熔化的顆粒對構(gòu)件力學(xué)性能存在不利影響����。Ti-Cu合金具有高的成分過冷能力,在高的冷卻速率和溫度梯度下���,可形成完全等軸晶粒和超細共析組織

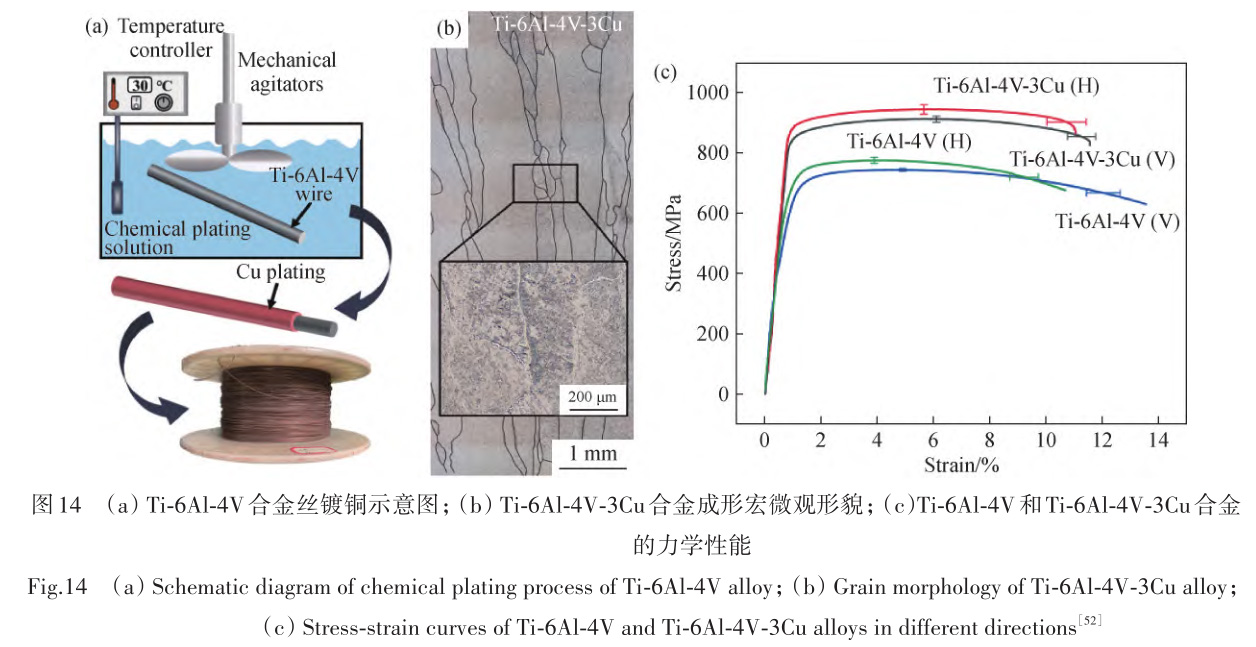

[51]���。如圖14所示,采用化學(xué)鍍在Ti-6Al-4V絲材表面制備厚度約為10μm的Cu鍍層��,以原位合成的方式進行EBF3成形���,Cu有效抑制了初生β晶粒的長大�,出現(xiàn)非均質(zhì)形核,成形組織為柱狀晶和等軸晶的混合結(jié)構(gòu)��,β相邊界析出的Ti2Cu具有沉淀強化作用���,水平方向(horizontaldirection�,即H)和豎直方向(verticaldirection��,即V)抗拉強度提高約170MPa��,均實現(xiàn)了強度和韌性的良好匹配[52-53]�。

2.2復(fù)合制造技術(shù)

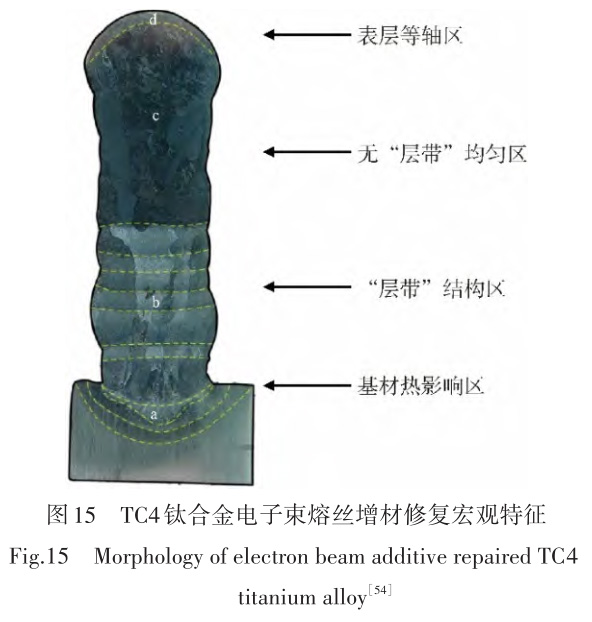

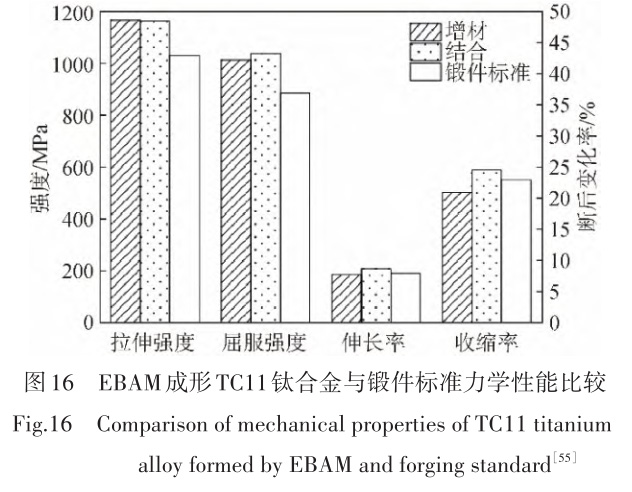

通過電子束熔絲增材制造與傳統(tǒng)鍛造的結(jié)合應(yīng)用,實現(xiàn)大型鈦合金構(gòu)件的制造或修復(fù)�����,成為工業(yè)化應(yīng)用的一個重要方向�。靳文穎[54]針對發(fā)動機扭曲葉片的端部損傷問題,采用TC4鈦合金薄壁平板模擬葉片端部���,利用電子束熔絲增材制造工藝進行修復(fù)試驗���,通過計算機模擬仿真分析溫度場,認為層間間隔時間是決定沉積層溫度分布均勻性的重要因素�����,制定了單向/往復(fù)和單/雙道成形工藝,并采用自制TC4EH絲材作為成形原材料�,圖15顯示的成形構(gòu)件整體由基材熱影響區(qū)、“層帶”結(jié)構(gòu)區(qū)�����、無“層帶”表現(xiàn)的均勻區(qū)和表層等軸區(qū)組成�,抗拉強度和延伸率分別達到基材的94%和90%���。王寧寧等[55]在開展TC11鈦合金電子束熔絲增材制造工藝研究的基礎(chǔ)上�����,探索“增材+鍛造”復(fù)合制造大型鈦合金構(gòu)件��,利用正交試驗法對束流�、運動速度�、送絲速度和掃描模式等參數(shù)進行優(yōu)化,并參考GJB2744A《航空用鈦及鈦合金鍛件規(guī)范》���,通過圖16的測試結(jié)果發(fā)現(xiàn)�����,沉積部分以及與鍛件結(jié)合處的拉伸性能均高于規(guī)范要求�����,而延伸率和斷面收縮率卻低于規(guī)范要求��。

2.3原材料絲材

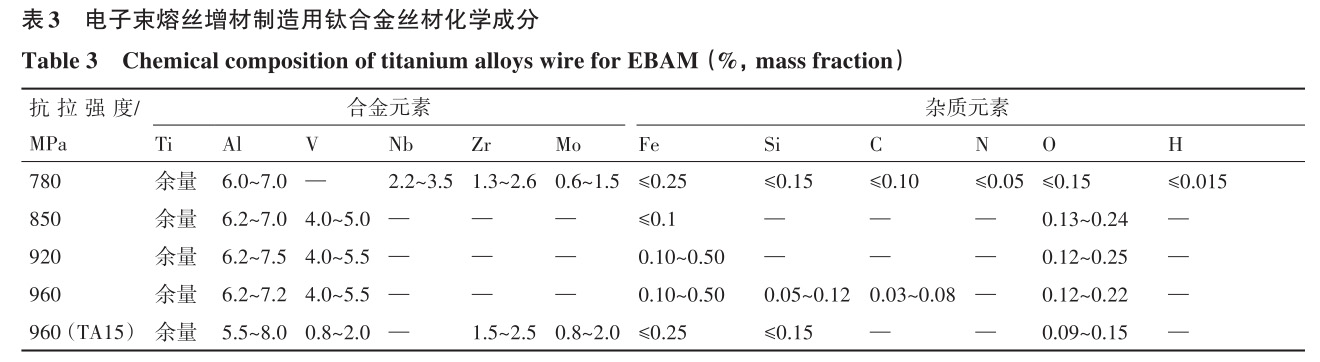

近年來���,研究人員針對電子束熔絲沉積快速成型工藝特點�����,逐步開展了不同強度級別的專用鈦合金絲材的研制�,相關(guān)結(jié)果見表3�����。北京航空制造工程研究所利用Al�����,V�,O等元素對鈦合金的強韌化機制���,結(jié)合電子束熔絲沉積快速成型工藝特點,在嚴格控制Al���,V元素含量的基礎(chǔ)上��,增加O元素含量���,成形構(gòu)件抗拉強度可達到860MPa以上,沖擊韌性和斷裂韌性分別達到65J/cm2和106MPa.m1/2以上�����,實現(xiàn)了強度和塑韌性的良好匹配[56]�����。隨后���,又相繼開發(fā)出抗拉強度為920MPa和960MPa級α+β型鈦合金絲材,

塑性延伸率在5.7%~9.3%之間[57-58]��。中國船舶重工集團公司第七二五研究所利用Al����,Zr����,Nb���,Mo合金元素的固溶強化作用及其對增材制造塑韌性的影響機制�����,開發(fā)出強度為780MPa級的電子束熔絲沉積用鈦合金絲材�,成形構(gòu)件抗拉強度超過780MPa�����,延伸率和沖擊韌性分別達到10%和50J以上��,綜合性能可滿足海洋工程領(lǐng)域用電子束熔絲沉積鈦合金構(gòu)件的需求[59]���。北京航空材料研究院通過優(yōu)化調(diào)整TA15鈦合金絲材中Mo���,V,O的含量��,經(jīng)熱處理后,其抗拉強度達到960MPa以上���,延伸率超過了15%��,并且各向異性弱化至5%以下[60]���。

2.4工程化應(yīng)用

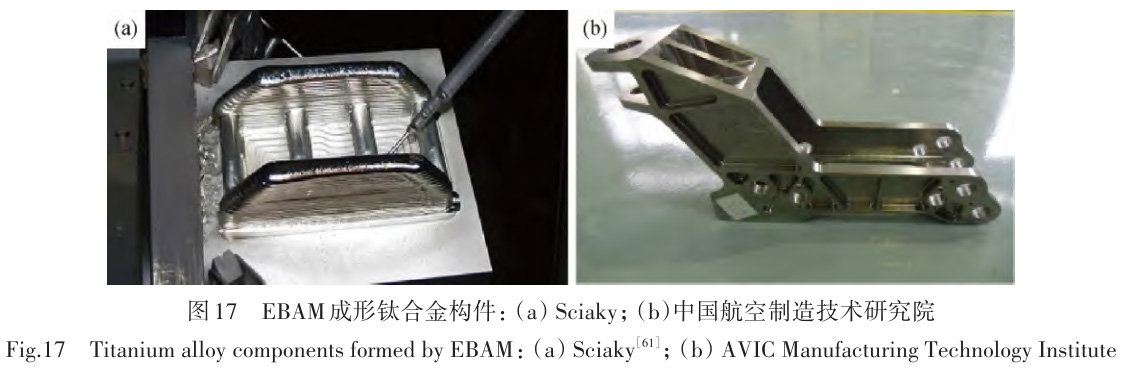

鈦合金電子束熔絲沉積快速成形技術(shù)具有高的沉積效率、良好的冶金過程���、真空環(huán)境雜質(zhì)含量少�、表面氧化膜更穩(wěn)定���、耐電偶腐蝕性能更優(yōu)異等特點�,得到了美國波音公司(Boeing)�����、法國空中客車公司(Airbus)�、美國洛克希德.馬丁空間系統(tǒng)公司(LockheedNartinSpaceSystemsCompany)等國際航空航天企業(yè)的重點關(guān)注���。2009年�,美國3D打印技術(shù)制造商Sciaky推出了電子束熔絲增材制造裝備,并于2011年與洛克希德.馬丁公司開展合作�����,實現(xiàn)了F-35戰(zhàn)斗機鈦合金零件的快速制造�����,截至2022年可實現(xiàn)每小時18kg的沉積速率[61]��,圖17(a)為該公司制造的鈦合金毛坯件�����。中國航空制造技術(shù)研究院于2006年開始電子束熔絲沉積快速成形技術(shù)的研究��,目前已開展了TC4�����,TA15�,TC18等多種牌號鈦合金的工藝試驗,同時也開發(fā)了多規(guī)格鈦合金構(gòu)件的制造�����,并獲得裝機測試驗證,圖17(b)為電子束增材制造和機加工處理后的鈦合金零件�。

3、激光熔絲增材制造技術(shù)

3.1組織與性能優(yōu)化

基于粉末的激光增材制造鈦合金構(gòu)件��,其綜合力學(xué)性能可與鍛件性能相媲美�����,已獲得大量的應(yīng)用��。但粉末材料制造成本相對較高��,而且成形零件內(nèi)部易產(chǎn)生氣孔�����,對韌性和疲勞性能有一定的影響[62-63]���。鈦合金絲材對激光的吸收率較低��,一定程度上限制了鈦合金激光熔絲增材制造技術(shù)的應(yīng)用。Mok等[64-65]使用半導(dǎo)體激光熔化Ti-6Al-4V

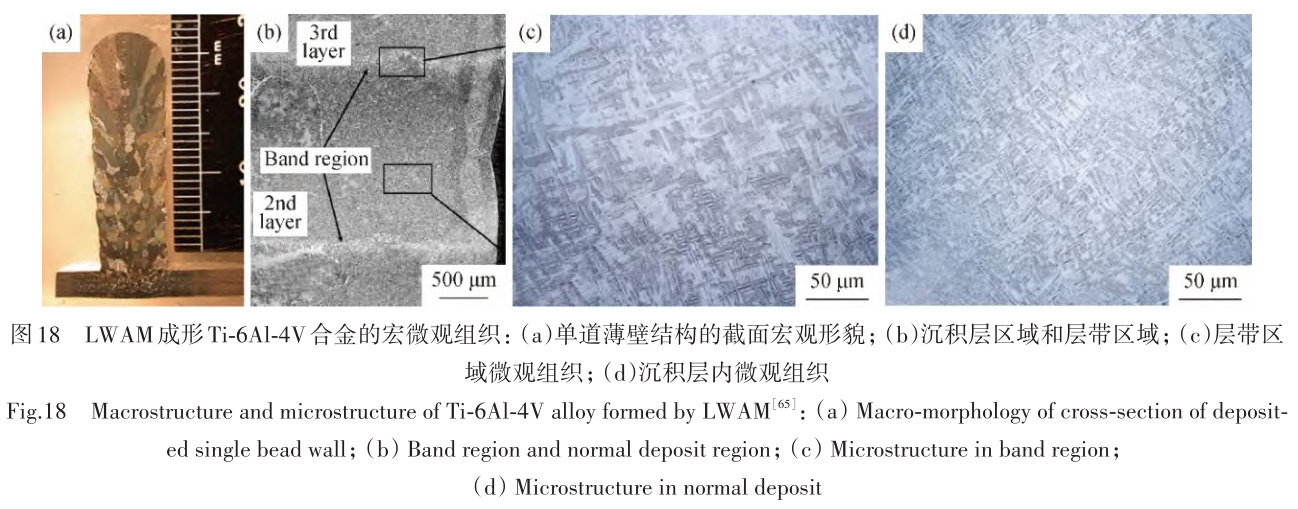

鈦合金絲材��,分析了送絲方向、送絲角度���、送絲速度���、進給速度和激光能量等對沉積形貌的影響規(guī)律,明確了以45°方向和2m/min送絲速度進行前送絲�,可獲得致密、無氣孔�����、表面光滑平整的成形構(gòu)件���。其中�,激光能量對沉積寬度起決定性的作用��,而送絲速度主要影響沉積高度�����。激光熔絲成形鈦合金宏觀組織表現(xiàn)為外延生長的粗大β晶粒

和層帶結(jié)構(gòu)��,微觀呈現(xiàn)網(wǎng)籃組織和魏氏組織的混合結(jié)構(gòu)����,如圖18所示��。

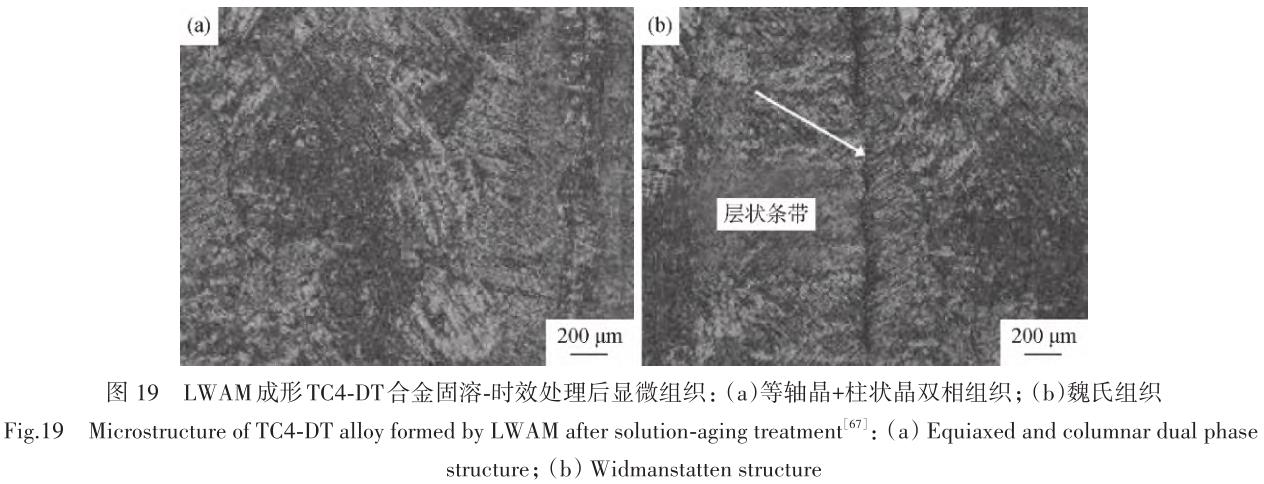

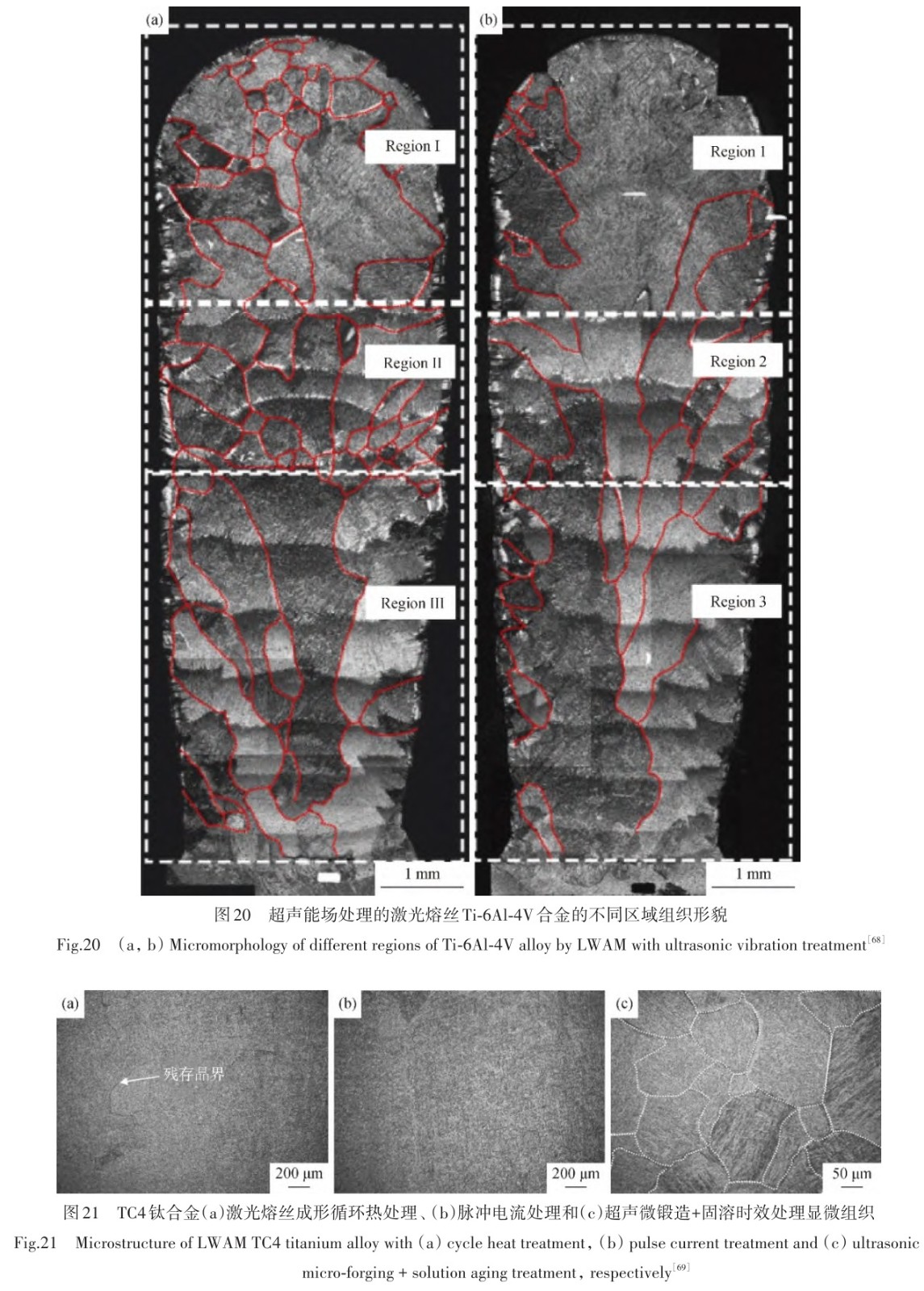

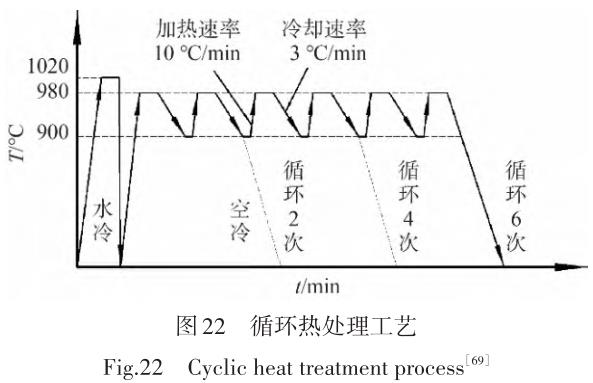

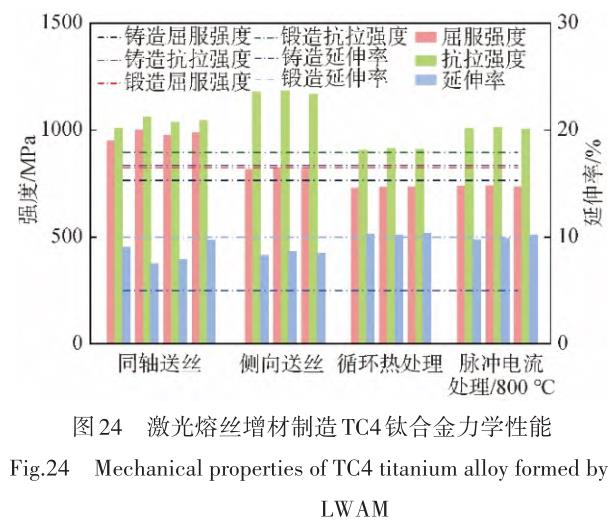

圖19為LWAM成形TC4-DT合金經(jīng)固溶-時效處理后的顯微組織��?����?梢钥闯?���,經(jīng)過熱處理后��,TC4-DT合金微觀組織結(jié)構(gòu)由粗大柱狀晶轉(zhuǎn)變?yōu)榈容S晶+柱狀晶的雙相結(jié)構(gòu)����,晶界α集束依然存在[66-67]。Yuan等[68]將超聲能場以同步耦合的方式引入激光熔絲增材制造中���,有效抑制了初生β晶粒的外延生長趨勢�����,弱化了織構(gòu)�����,促使等軸晶形成�,如圖20所示��。同時�,對沉積金屬進行超聲波沖擊時效處理,實現(xiàn)在線調(diào)控內(nèi)部殘余應(yīng)力�����,降低了構(gòu)件變形開裂傾向���。嚴家印[69]探索了循環(huán)熱處理�����、脈沖電流處理和超聲微鍛造+固溶時效處理等方法對LWAM成形TC4鈦合金的影響��,結(jié)果如圖21所示����?��?梢钥闯?�,激光熔絲成形循環(huán)熱處理���、脈沖電流處理和超聲微鍛造+固溶時效處理均改善了TC4鈦合金激光熔絲沉積成形構(gòu)件的組織和性能�。循環(huán)加熱處理通過淬火預(yù)處理切斷魏氏組織的遺傳性�,再通過控制加熱速率和冷卻速率,進行如圖22所示的多次循環(huán)熱處理�����,使針片狀α向片層狀α轉(zhuǎn)變���,馬氏體α'和晶界α集束逐漸消失�,顯微組織由魏氏組織向網(wǎng)籃組織轉(zhuǎn)變�����。脈沖電流處理則根據(jù)不同的平衡溫度對應(yīng)不同的脈沖電流����,選用頻率為200Hz的脈沖電流處理沉積態(tài)試樣,使馬氏體α'逐漸發(fā)生分解���,針片狀α粗化成團狀和厚片狀�,并出現(xiàn)一定程度的聚集。超聲微鍛造是將TC4沉積態(tài)試樣以振幅為80%���、功率為1800W、壓力為80N的參數(shù)進行處理�,沉積金屬產(chǎn)生一定程度的變形、再結(jié)晶�,致使凝固的枝晶破碎,晶粒細化���,然后進行950℃/WC(WC:水冷)/1h+550℃/AC/4h的固溶-時效處理���,致使高縱橫比的針狀α向低縱橫比的針狀和團狀α轉(zhuǎn)變,針狀馬氏體α'發(fā)生分解�����。3種處理工藝均降低了成形件的顯微硬度��、屈服強度和抗拉強度�,而延伸率大幅度提升,開拓了新型后處理方法��。

針對激光熔絲的光絲不同軸,加工自由度受限�����,成形表面粗糙度大的固有工藝缺陷���,Ding等[70]采用圖23(a)所示的軸對稱多激光源垂直送絲進行Ti6Al4V合金成形試驗�,可避免上述缺陷�����,同時弱化了成形金屬的各向異性�,但激光聚焦關(guān)鍵模塊設(shè)備復(fù)雜、成本高����。圖23(b,c)顯示的同軸送絲的單束激光熔絲增材設(shè)備相對較為簡單��,成形TC4鈦合金橫向和縱向的粗糙度分別為1.7~9.3μm和29.6~36.3μm���,顯微硬度為HV340~400��,呈現(xiàn)先增大后減小的趨勢��,而側(cè)向送絲的顯微硬度為HV310~500����,隨著沉積高度的增加而增加[69,71-72]�����。如圖24所示��,同軸送絲的激光熔絲增材制造鈦合金構(gòu)件抗拉強度���、屈服強度和延伸率分別為1007~1060MPa,949~999MPa和7.5%~9.7%�,綜合性能明顯優(yōu)于側(cè)向送絲和循環(huán)熱處理、脈沖電流處理結(jié)果[73]�����。

3.2復(fù)合制造技術(shù)

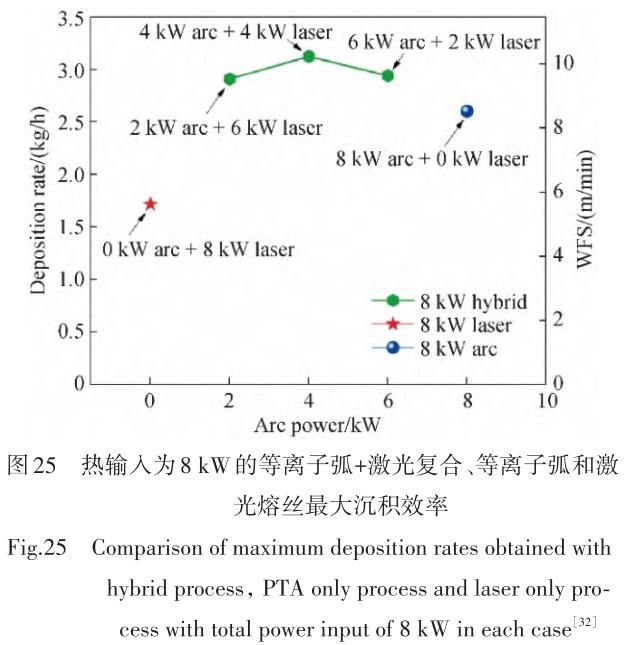

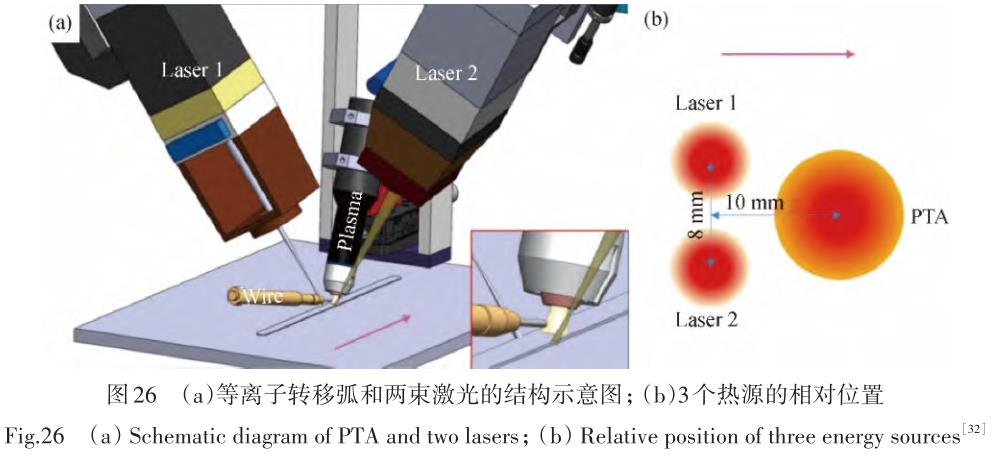

激光功率輸出恒定����,通過單獨控制激光功率和能量分布,可獲得穩(wěn)定的熔池����,避免形成匙孔效應(yīng)�,疊加電弧的高能量轉(zhuǎn)換效率���,復(fù)合熱源下的沉積速率明顯高于單一的電弧熱源或激光熱源��。由圖25可知�����,當熱輸入恒定為8kW時���,激光-電弧復(fù)合熱源的沉積效率達到3kg/h,明顯高于單一電弧或激光熱源的沉積效率��。Wang等[32]通過優(yōu)化等離光熱源的分布距離����,實現(xiàn)TC4鈦合金在高沉積效率下的近凈成形,其沉積寬度在一定范圍內(nèi)可控����。

為了克服能量集中導(dǎo)致沉積金屬重熔,進一步引入兩個激光熱源分布在PTA熱源兩側(cè)后方,改善了重熔金屬比例��。

3.3原材料絲材

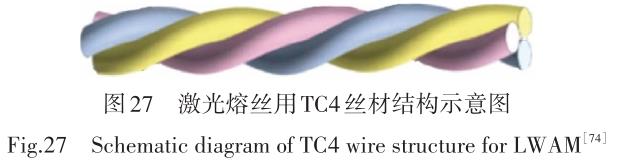

鈦合金激光熔絲增材制造用絲材與電弧�����、電子束熔絲基本相同���,鑒于絲材對激光功率的反射作用��,哈爾濱焊接研究所有限公司發(fā)明了如圖27所示的一種麻花繩狀的TC4絲材用于激光熔絲增材制造���,該絲材采用3根直徑為0.65~0.74mm的細絲旋轉(zhuǎn)組合成直徑為1.2~1.6mm的絲材,使激光束與絲材在工件表面相交時與單絲重疊���,同時絲材中添加了2.0%~2.5%的低熔點元素Sn,并將α穩(wěn)定元素Al的含量提高到6.9%~7.4%��,從而降低了絲材的熔點�,實現(xiàn)了低熱輸入和高的沉積效率[74]。鈦合金的激光熔絲相對于電弧���、電子束起步較晚��,其專用絲材的開發(fā)鮮有報道�,仍需要對工藝特點進行深入研究,從而開發(fā)適用于該工藝的專用絲材��。

3.4工程化應(yīng)用

相對于電弧和電子束�,關(guān)于激光熔絲增材制造鈦合金的應(yīng)用報道較少。西安交通大學(xué)方學(xué)偉等[75]基于同軸送絲的激光熔絲增材制造技術(shù)��,開發(fā)出了針對大型鈦合金零件成形裝置及方法���,克服了大型防氧化裝置需定制�����、周期長�����、成本高的難題��,可實現(xiàn)任意尺寸的鈦合金零件自由制造��,同時��,對沉積表面的氧化層進行實時激光清洗���,可保證層間良好的結(jié)合�����,但尚未見到相關(guān)零件制造的報道�����。北京衛(wèi)星制造廠有限公司祁俊峰等[76]利用激光熔絲增材制造技術(shù)�,調(diào)整脈沖寬度���、擺動頻率和幅度����,解決了鈦/鋁異質(zhì)合金構(gòu)件成形尺度�����、致密度及界面等問題���,實現(xiàn)高性能鈦/鋁異質(zhì)合金復(fù)雜結(jié)構(gòu)的制造。吉凱恩航空航天公司研發(fā)成功并投入使用了世界上最大的激光熔絲沉積增材制造生產(chǎn)單元Cell3�,該單元配備激光器功率達到20kW��,運動軸多達10個��,配備大面積惰性保護氣氛�,最大基材尺寸為5.6m×2.5m�����,可成形長度最大為5m的鈦合金構(gòu)件�。

4、總結(jié)與展望

基于鈦合金絲材的增材制造技術(shù)���,由于溫度梯度的影響��,成形組織宏觀上呈外延生長的粗大柱狀晶和層帶結(jié)構(gòu)�,微觀上主要由具有網(wǎng)籃特征的魏氏組織和針狀馬氏體α'構(gòu)成�,導(dǎo)致成形構(gòu)件組織不均勻,力學(xué)性能不均勻�,以及嚴重的各向異性。通過優(yōu)化成形工藝���、添加微量元素�、后熱處理工藝以及層間復(fù)合處理等方法�,雖然在一定程度上細化了晶粒�����,獲得柱狀晶+等軸晶的混合組織�����,強度和塑性得到改善��,但各向異性依然明顯���,與傳統(tǒng)鍛造工藝獲得的組織性能仍存在一定的差距。

然而��,在控形方面��,通過升級裝備和優(yōu)化工藝���,加之實時監(jiān)控系統(tǒng)���,致使成形構(gòu)件內(nèi)部致密、無缺陷�,構(gòu)件尺寸精度進一步提高���,可成形較為復(fù)雜的構(gòu)件���,并且后期加工余量減少�,可與同軸送粉技術(shù)相媲美����。

國內(nèi)外大型鈦合金結(jié)構(gòu)件,無一例外地均采用重型真空自耗爐熔煉鈦鑄錠��,通過多火次自由鍛造+機加工工藝完成���,制造周期長���,材料浪費大。

如鈦合金空-空導(dǎo)彈彈頭和彈體的材料利用率僅為15%���。而基于鈦合金絲材的金屬增材制造技術(shù)��,無需真空熔煉系統(tǒng)��,材料利用率達到90%以上��,成形金屬成分均勻���、無偏析�����,成形構(gòu)件尺寸不受限制���,但存在機械性能不均勻,無法達到高端結(jié)構(gòu)件的性能要求��,主要原因在于缺少在熱-力耦合作用下�,迫使金屬產(chǎn)生塑性流動,發(fā)生動態(tài)再結(jié)晶的過程�。因此,將金屬熔絲增材制造與傳統(tǒng)鍛造工藝結(jié)合��,可兼具增材制造成分無偏析��、柔性成形�、材料利用率高,以及鍛造產(chǎn)生塑性變形促進動態(tài)再結(jié)晶的諸多優(yōu)點���。通過增材制造實現(xiàn)預(yù)制件的成形�����,獲得鍛造毛坯���,相對傳統(tǒng)的自由鍛,工序明顯減少���,制造周期縮短和成本大幅度降低���。

用于鈦合金絲材增材制造的原材料主要為傳統(tǒng)的焊絲,焊接過程中焊縫金屬作為母材連接部分����,受母材約束強化作用,強度可達到母材的90%以上�,而增材制造實質(zhì)上是“焊縫金屬”逐層堆積成構(gòu)件,應(yīng)認識到其性能和母材在本質(zhì)上有一定的區(qū)別�����。因此�����,應(yīng)充分考慮避開傳統(tǒng)的焊接用絲材原材料,根據(jù)電弧��、電子束和激光熔絲增材制造工藝特點�����,以及化學(xué)成分��、表面質(zhì)量���、尺寸精度�����、溫度場等對增材制造成形過程穩(wěn)定性��、成形組織等的重要影響����,結(jié)合各應(yīng)用領(lǐng)域要求��,針對性地開發(fā)專用絲材�����。其次,目前基于鈦合金絲材的增材制造��,其性能評價主要參考相關(guān)的鍛件和鑄件規(guī)范���。隨著鈦合金絲材增材制造技術(shù)的廣泛研究和應(yīng)用���,應(yīng)逐步推進相關(guān)標準的起草和審定���,促進該技術(shù)的持續(xù)突破和完善以及更大范圍的應(yīng)用��。

隨著各種技術(shù)的不斷迭代升級�����,基于鈦合金絲材的增材制造技術(shù)經(jīng)歷了前期的探索���、開發(fā)階段,近兩年來逐漸在航空航天��、國防軍工��、核電能源等領(lǐng)域開始小批量生產(chǎn)應(yīng)用����,標志著該技術(shù)邁入了初級生產(chǎn)階段�,技術(shù)和裝備也迎來急速發(fā)展時期��。相信隨著技術(shù)的持續(xù)突破和標準體系的日趨完善�,市場也將趨于成熟,低成本化的鈦合金絲材增材制造技術(shù)將走進各行各業(yè)�。

參考文獻:

[1]雷 霆 . 鈦 及 鈦 合 金[M]. 北 京 : 冶 金 工 業(yè) 出 版 社 ,2020: 3.

[2]ZHAO Q Y����, SUN Q Y, XIN S W��, et al. High-strength titanium alloys for aerospace engineering applications: a review on melting-forging process [J]. Materials Science & Engineering A. 2022: 845: 1.

[3]任慶華�, 張利軍, 薛祥義��, 等 . 鈦合金在輕量化地面武器裝備中的應(yīng)用[J]. 世界有色金屬����, 2017(20):1-4.

[4]徐全斌, 劉詩園 . 國外航空航天領(lǐng)域鈦及鈦合金牌號及應(yīng)用[J]. 世界有色金屬��, 2022(16): 96-99.

[5]LIU S H�����, LI C X, ZHANG H Y�����, et al. A novel structure of YSZ coating by atmospheric laminar plasma spraying technology [J]. Scripta Materialia���, 2018(153): 73-76.

[6]MONTGOMERY J S�����, WELLS M G H. Titanium armor applications in combat vehicle [J]. JOM, 2001�����, 53(4): 29-32.

[7]鄭超�, 朱秀榮, 王軍���, 等 . 裝甲鈦合金的研究與應(yīng)用現(xiàn)狀[J]. 鈦工業(yè)進展��, 2020�����, 37(4): 41-48.

[8]李滌塵�, 魯中良 田小永, 等 . 增材制造——面向航空航天制造的變革性技術(shù)[J]. 航空學(xué)報���, 2022�, 43(4):22-38+3.

[9]盧秉恒 . 增材制造技術(shù)——現(xiàn)狀與未來[J]. 中國機械工程���, 2020��, 31(1): 19-23.

[10] 梁朝陽�, 張安峰���, 梁少端�, 等 . 高性能鈦合金激光增材制造技術(shù)的研究進展[J]. 應(yīng)用激光�����, 2017��, 37(3):452-458.

[11] 陳瑋�, 李志強 . 航空鈦合金增材制造的機遇和挑戰(zhàn)[J]. 航空制造技術(shù)���, 2018, 61(10): 30-37.

[12] LIN Z D�, SONG K J, YU X H. A review on wire and arc additive manufacturing of titanium alloy [J]. Journal of Manufacturing Process�����, 2021���, 70(3): 24-45.

[13] 滕樹滿 . 電弧熔絲增材制造研究進展(待續(xù))[J]. 有色金屬加工���, 2022, 51(1): 21-29.

[14] WU B T����, PAN Z X��, DING D H��, et al. A review of the wire arc additive manufacturing of metals: properties�,defects and quality improvement [J]. Journal of Manu?facturing Processes, 2018���, 35(10): 127-139.

[15] WILLIAMS S W���, MARTINA F�����, ADDISON A C����, et al.Wire+arc additive manufacturing [J]. Materials Science and Technology�, 2016, 32(7): 641.

[16] 林建軍 . 脈沖等離子弧增材制造 Ti-6Al-4V 合金組織演變機理及力學(xué)性能研究[D]. 上海:上海交通大學(xué)�����,2017.

[17] XU T Q��, LIU J W�����, WANG J C�, et al. Layer control method and mechanical anisotropy of titanium alloy based on double-hot-wire arc additive manufacturing [J]. Journal of Manufacturing Processes, 2022�����, 82:448-460.

[18] XU T Q, ZHANG M�, WANG J C, et al. Research on high efficiency deposition method of titanium alloy based on double-hot-wire arc additive manufacturing and heat treatment [J]. Journal of Manufacturing Processes�����,2022����, 79: 60-69.

[19] MCANDREW A R, ROSALES M A�����, COLEGROVE P A�����, et al. Interpass rolling of Ti-6Al-4V wire+arc addi?tively manufactured features for microstructural refine?ment [J]. Additive Manufacturing�, 2018���, 21:340.

[20] H?NNIGE J R�����, COLEGROVE P��, WILLIAMS S. Im?provement of microstructure and mechanical properties in wire+arc additively manufactured Ti-6Al-4V with ma?chine hammer peening [J]. Procedia Engineering�,2017, 216: 8-17.

[21] HU Y N�, AO N, WU S C��, et al. Influence of in situ mi?cro-rolling on the improved strength and ductility of hy?brid additively manufactured metals [J]. Engineering Fracture Mechanics��, 2021��, 253: 107868.

[22] GAO Y F�����, WU C D���, PENG K�����, et al. Towards superior fatigue crack growth resistance of TC4-DT alloy by in-si?tu soled wire-arc additive manufacturing [J]. Journal of Materials Research and Technology�����, 2021����, 15: 1395-1407.

[23] CHI J X, CAI Z Y�, WAN Z D, et al. Effects of heat treatment combined with laser shock peening on wire and arc additive manufactured Ti17 titanium alloy: mi?crostructures����, residual stress and mechanical properties [J]. Surface & Coating Technology, 2020�����, 396:125908.

[24] 何智. 超聲沖擊電弧增材制造鈦合金零件的組織性能研究[D]. 武漢:華中科技大學(xué)�����, 2016.

[25] YANG Z W���, FU L Q��, WANG S L�����, et al. Balance of strength and plasticity of additive manufactured Ti-6Al-4V alloy by forming TiB whiskers with cyclic gradient distribution [J]. Additive Manufacturing�, 2021�, 39:101883.

[26] 張飛奇 . 基于絲材電弧增材制造 Ti6Al4V-xB 合金的組織性能及模擬[D]. 西安:西安理工大學(xué), 2017.

[27] ZHUO Y M��, YANG C L�, FAN C L, et al. Effects of trance Sn and Cr addition on microstructure and mechan?ical properties of TC17 titanium alloy repaired by wire arc additive manufacturing [J]. Journal of Alloys and Compounds���, 2021�����, 888: 161473.

[28] ZHUO Y M���, YANG C L, FAN C L��, et al. Effect of di?ameter and content of zirconium dioxide on the micro?structure and mechanical properties of the TC17 titani?um alloy repaired by wire arc additive manufacture [J].Journal of Alloy and Compounds�����, 2022, 893: 162295.

[29] KENNEDY J R���, DAVIS A E���, CABALLERO A E, et al.β grain refinement by yttrium addition in Ti-6Al-4V wire-arc additive manufacturing [J]. Journal of Alloys and Compounds����, 2022, 895: 162735.

[30] MEREDDY S���, BERMINGHAM M J�, STJOHN D H��, et al. Grain refinement of wire arc additively manufactured titanium by the addition of silicon [J]. Journal of Alloys and Compounds���, 2017��, 695: 2097-2013.

[31] KENNEDY J R��, DAVIS A E���, CABALLERO A E�����, et al. The potential for grain refinement of wire-arc additive manufactured (WAAM) Ti-6Al-4V by ZrN and TiN in?oculation [J]. Additive Manufacturing, 2021(40):101928.

[32] WANG C�����, SUDER W�, DING J L, et al. Wire based plasma arc and laser hybrid additive manufacture of Ti-6Al-4V [J]. Journal of Materials Processing Techology�,2021, 293: 117080.

[33] WANG C�, SUDER W, DING J L��, et al. Bead shape control in wire based plasma arc and laser hybrid addi?tive manufacture of Ti-6Al-4V [J]. Journal of Manufac?turing Processes�, 2021, 68: 1849-1859.

[34] BAMBACH M�, SIZOVA I, SYDOW B�����, et al. Hybrid manufacturing of components from Ti-6Al-4V by metal forming and wire-arc additive manufacturing [J]. Jour?nal of Materials Processing Tech, 2020��, 282(4):116689.

[35] 陳榮���, 譚成文��, 聶志華�����, 等 . 一種電弧增材制造用鈦合金絲材及其應(yīng)用:CN108857148A[P]. 2018-11-23.

[36] 商國強�, 朱知壽��, 王新南����, 等 . 一種等離子弧/電弧增材制造用鈦合金絲材加工方法: CN112517659B[P].2023-01-13.

[37] 張斌斌, 鐘永騰�����, 周余慶�, 等 . 一種電弧增材用低成本鈦合金絲材及其結(jié)構(gòu)件的制造方法: CN114351004A[P]. 2022-04-15.

[38] 夏沐清 . 美國 Norsk Titanium 公司交付波音 787 夢想(dreamliner)客機 3D打印鈦零件[J]. 兵器材料科學(xué)與工程, 2021�����, 44(5): 10.

[39] 何蕾 . Norsk Titanium 公司與 SAE 組織推出首項直接能量沉積增材制造技術(shù)相關(guān)規(guī)范[J]. 鈦工業(yè)進展,2019���, 36(2):47.

[40] 北京煜鼎增材制造研究院有限公司. 一種潛艇全鈦耐壓殼體及其增材制造裝備和方法: CN202210014424[P]. 2022-02-08.

[41] 王逸塵 . 電子束熔絲沉積 TA15 合金組織演化規(guī)律和性能研究[D]. 哈爾濱:哈爾濱工業(yè)大學(xué)��, 2021.

[42] 黃志濤���, 鎖紅波�����, 鞏水利�,等 . TC18 鈦合金電子束熔絲成形技術(shù)研究[J]. 航天制造技術(shù), 2015(4): 14-17+21.

[43] SU B X�, WANG B B, LUO L S�, et al. Tuning micro?structure and improving the corrosion resistance of Ti-6Al-3Nb-2Zr-1Mo alloy the electron beam freeform fabri?cation [J]. Chemical Engineering Journal, 2022�, 444:136524.

[44] XU J Q, ZHU J���, FAN J K�����, et al. Microstructure and me?chanical properties of Ti-6Al-4V alloy fabricated using electron beam freeform fabrication [J]. Vacuum���, 2019���,167: 364-373.

[45] MANJUNATH A, ANANDAKRISHNAN V���, RAMACH?ANDRA S��, et al. Investigations on the effect of build ori?entation on the properties of wire electron beam additive manufactured Ti-6Al-4V alloy [J]. Materials Today Communications�����, 2022��, 33: 104204.

[46] GOCKEL J��, BEUTH J��, TAMINGER K. Intergrated con?trol of solidification microstructure and melt pool dimen?sions in electron beam wire feed additive manufacturing of Ti-6Al-4V [J]. Additive Manufacturing. 2014 (1-4):119-126.

[47] ZHANG J H��, YANG Y�, CAO S, et al. Fine equiaxed β grains and superior tensile property in Ti-6Al-4V alloy deposited by coaxial electron beam wire feeding additive manufacturing [J]. Acta Metallurgica Sinica��, 2022(33): 1311-1320.

[48] HU J N����, ZHANG J H, WEI Y���, et al. Effect of heat treat?ment on microstructure and tensile properties of Ti-6Al-4V alloy produced by coaxial electron beam wire feeding additive manufacturing [J]. Metals & Materials Society���,2021, 73(7): 2241-2249.

[49] KALASHNIKOV K N�, CHUMAEVSKII A V����, KALASH?NIKOVA T A et al. A substrate material and thickness influence on the 3D-printing of Ti-6Al-4V components via wire-feed electron beam additive manufacturing [J].Journal of Materials Research and Technology, 2022�����,16: 840-852.

[50] 王晗 . 電子束熔絲沉積快速成形 Ti6Al4V-xB 合金的組 織 與 性 能 研 究[D]. 南 京 :南 京 航 空 航 天 大 學(xué) ���,2020.

[51] ZHANG D Y���, QIU D�����, GIBSON M A���, et al. Additive manufacturing of ultrafine-grained high-strength titani?um alloys [J]. Nature, 2019�����, 576(7785): 91-95.

[52] LI X S�����, YAO Z J���, TAO X X���, et al. Development Cu modified Ti6Al4V alloys with a combination of high strength and ductility by electron beam freedom fabrica?tion [J]. Vacuum, 2022���, 194: 110638.

[53] 潘明財�, 周杰, 郭順�����, 等 . 鈦/銅異種金屬焊接微觀組織及力學(xué)性能研究[J]. 銅業(yè)工程����, 2023(2): 1-7.

[54] 靳文穎 . TC4鈦合金電子束增材修復(fù)組織演變與力學(xué)性能分析[D]. 沈陽:沈陽航空航天大學(xué), 2019.

[55] 王寧寧�, 韓冬, 吳軍��, 等 . TC11 鈦合金電子束熔絲增材復(fù)合制造工藝研究[J]. 航天制造技術(shù)�����, 2020(3):24-28.

[56] 王清江��, 鞏水利��, 楊銳���, 等 . 一種中強高韌性電子束熔絲堆積快速成形構(gòu)件用鈦合金絲材: CN102776412B[P]. 2016-04-27.

[57] 清江, 鞏水利, 楊銳���, 等 . 一種 920 MPa 強度級的電子束熔絲堆積快速成形構(gòu)件用 α+β 型鈦合金絲材:CN102888532B[P]. 2016-01-20.

[58] 劉建榮����, 鞏水利�����, 楊銳���, 等 . 一種 960 MPa 強度級電子束熔絲堆積快速成形構(gòu)件用 α+β 型鈦合金絲材:CN102888531B[P]. 2016-01-20.

[59] 于衛(wèi)新��, 李士凱����, 晏陽陽 . 一種 780 MPa 強度級電子束熔絲 3D 打印構(gòu)件用鈦合金絲材: CN106994471A[P]. 2017-08-01.

[60] 張國棟��, 熊華平��, 余槐����, 等 . 一種用于電子束熔絲增材制造 TA15鈦合金的絲材�、制備方法: CN113878263A[P]. 2022-01-04.

[61] 江洪�, 張曉丹 . 國外 3D 打印企業(yè)發(fā)展狀況研究[J].新材料產(chǎn)業(yè), 2017(1): 14-19.

[62] 王華明�����, 張述泉���, 湯海波���, 等 . 大型鈦合金結(jié)構(gòu)激光快速成形技術(shù)研究進展[J]. 航空精密制造技術(shù),2008��, 44(6): 28-30.

[63] 梁朝陽���, 張安峰���, 梁少端, 等 . 高性能鈦合金激光增材制造技術(shù)的研究進展[J]. 應(yīng)用激光��, 2017���, 37(3):452-458.

[64] MOK S H, BI G J, FOLKES J��, et al. Deposition of Ti-6Al-4V using a high power diode laser and wire. Part I:investigation on the process characteristics [J]. Surface & Coating Technology��, 2008���, 202(16): 3933-3939.

[65] MOK S H��, BI G J��, FOLKES J���, et al. Deposition of Ti-6Al-4V using a high power diode laser and wire. Part II:investigation on the mechanical properties [J]. Surface & Coating Technology, 2008�����, 202: 4613.

[66] BRANDL E��, SCHOBERTH A�, LEYENS C. Morpholo?gy, microstructure���, and hardness of titanium (Ti-6Al-4V) blocks deposited by wire-feed additive layer manu?facturing (ALM) [J]. Materials Science and Engineer?ing A����, 2012, 532(15): 295-307.

[67] 張大越��, 劉旭明��, 張建��,等 . TC4-DT 激光熔絲增材制造微觀組織與力學(xué)性能研究[J]. 鋼鐵釩鈦����, 2021, 42(6): 97.

[68] YUAN D�����, SHAO S Q�, GUO C H, et al. Grain refining of Ti-6Al-4V alloy fabricated by laser and wire additive manufacturing assisted with ultrasonic vibration [J]. Ul?trasonics Sonochemistry���, 2021��,73(10): 105472.

[69] 嚴家印 . TC4鈦合金激光熔絲增材制造工藝及組織性能研究[D]. 哈爾濱:哈爾濱工程大學(xué)����, 2021.

[70] DING X P, MA H L�����, ZHANG Q�����, et al. Effect of anneal?ing heat treatment on microstructure and corrosion be?havior of Ti6Al4V alloy fabricated by multi-laser beam wire-feed additive manufacturing in vacuum environ?ment [J]. Journal of Alloys and Compounds�����, 2022(914): 914.

[71] KELBASSA J���, GASSER A, BREMER J�, et al. Equip?ment and process windows for laser metal deposition with coaxial wire feeding [J]. Journal of Laser Applica?tions, 2019�����, 31(2): 022320.

[72] 杜發(fā)瑞. 真空環(huán)境下鈦合金激光熔絲增材制造成形工藝研究[D]. 重慶:重慶大學(xué)��, 2019.

[73] SILZE F�����, SCHNICK M, SIZOVA I���, et al. Laser metal deposition of Ti-6Al-4V with a direct diode laser set-up and coaxial material feed [J]. Procedia Manufacturing���,2022, 47: 1154-1158.

[74] 武鵬博�, 方乃文, 徐鍇��,等 . 一種 TC4鈦合金低熱輸入高效激光熔絲增材制造方法: CN116652388A[P].2023-08-29.

[75] 方學(xué)偉�����, 李帛洋�, 黃科, 等 . 一種激光同軸熔絲打印大型鈦合金零件的裝置及方法: CN112548115B[P].2023-03-31.

[76] 祁俊峰�����, 李敬洋���, 潘宇新��, 等 . 一種鈦/鋁異質(zhì)合金擺動脈沖激光熔絲增材設(shè)備與方法: CN116117177A[P]. 2023-05-16

相關(guān)鏈接