引言

基礎能力是決定國家核心競爭力和可持續(xù)發(fā)展的關(guān)鍵性支撐能力,是保障國家全面安全的核心。

緊固件作為典型的“工業(yè)四基”,是工業(yè)中應用最廣泛的基礎產(chǎn)品,也是支撐建設強國和國家經(jīng)濟發(fā)展的重要組成部分。中國作為世界上最大的緊固件生產(chǎn)國,每年均保持約10%的增長率,雖然帶動了相關(guān)制造行業(yè)的高速發(fā)展,但卻面臨著低端緊固件過剩�����、高端緊固件供不應求的局面[1]�����。

航天用緊固件是典型的高端緊固件,由于航天任務的特點,需要經(jīng)歷復雜�����、惡劣的環(huán)境條件,其產(chǎn)品設計和應用的合理性直接決定了飛行可靠性����。除高性能、高可靠性����、高精度的需求外,對航天用緊固件產(chǎn)品品種系列的完整性、操作維護的便捷性�����、批量使用的經(jīng)濟性等均提出了極高的要求����。需要對標航天型號需求,在提升自主可控產(chǎn)業(yè)鏈、供應鏈韌性和安全水平的基礎上,凝聚并培養(yǎng)專業(yè)力量,提升航天用緊固件的設計能力和技術(shù)水平,穩(wěn)定支撐航天強國建設����。

按照航天緊固件全生命周期要素,緊固件的標準體系包括產(chǎn)品標準、管理標準�����、基礎標準�����、設計及選用標準、制造標準����、試驗標準、安裝操作標準和使用維護標準共8個類別,從縱向管理維度覆蓋采購管理單位�����、設計與選用單位�����、生產(chǎn)制造單位����、安裝操作單位�����、使用維護單位等,從橫向設計維度覆蓋產(chǎn)品設計����、生產(chǎn)����、驗收�����、使用����、維護等過程。在以上8個類別中,產(chǎn)品標準為最終的實物載體,因此本文主要以緊固件產(chǎn)品為研究對象,通過對航天高端緊固件產(chǎn)品的應用和發(fā)展情況進行分析和闡述,結(jié)合未來發(fā)展需求對緊固件進行展望,推動產(chǎn)學研用一體化發(fā)展,支撐航天型號高質(zhì)量發(fā)展����。

1、航天緊固件標準體系

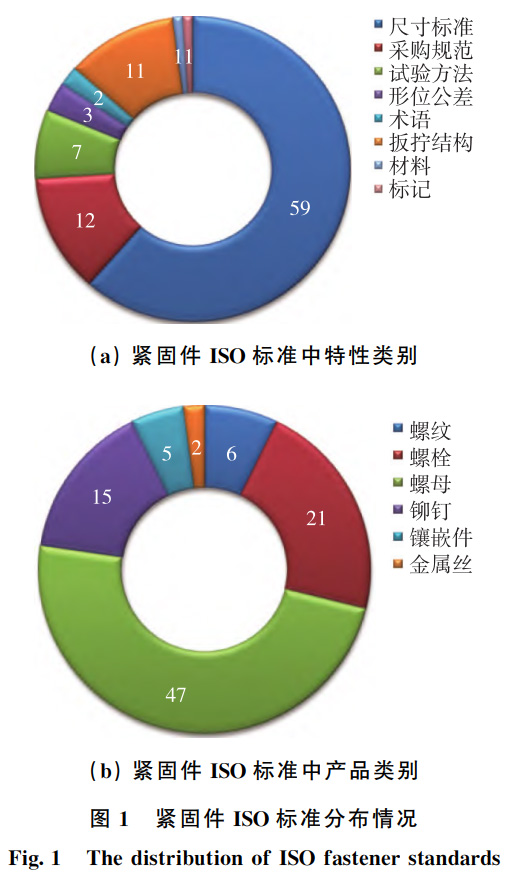

緊固件是典型的標準產(chǎn)品,作為工業(yè)裝配����、國際貿(mào)易的重要技術(shù)依據(jù)和認證法規(guī),緊固件標準體系的建設為各國所重視,并組建國際標準化組織緊固件技術(shù)委員會(ISO/TC2),開展各項緊固件標準研制。針對航空航天用高端緊固件,由航空航天器標準化技術(shù)委員會/航空航天緊固件分技術(shù)委員會(ISO/TC20/SC4)制定并管理[2]����。目前,ISO緊固件標準有96項,詳見圖1。從產(chǎn)品類別上主要包含螺紋�����、鑲嵌件等6類,從特性類別上主要包含緊固件尺寸標準和采購規(guī)范等8類[3]。

但由于各國的材料體系和工藝水平不一,ISO并未統(tǒng)一緊固件材料����、表面處理標準。

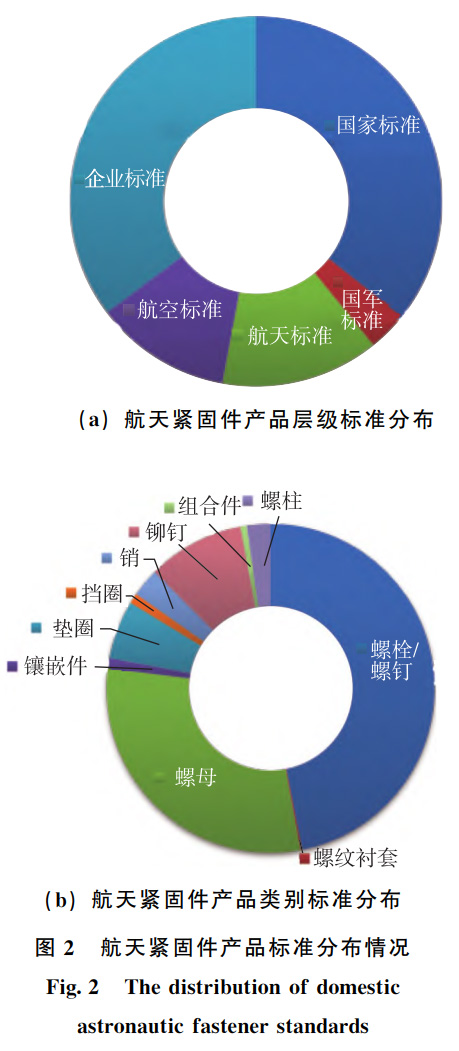

在ISO標準體系的牽引下,各國根據(jù)工藝水平和應用需求開展標準體系建設����。美國航空航天緊固件標準由美國航空航天工業(yè)協(xié)會AIA和美國國家標準化協(xié)會ANSI歸口,歐洲由歐洲航空航天制造商協(xié)會AECMA歸口,都形成了較為健全的緊固件產(chǎn)品型譜,并不斷基于本國航空航天需求進行體系的擴展、優(yōu)化����。例如美國的NASM1515《航空航天緊固件系統(tǒng)》[4]是一個健全實用的緊固件型譜標準,包含了航空航天用螺栓、螺釘����、螺樁、螺母�����、鉚釘����、墊圈、銷軸等各產(chǎn)品的型譜劃分����。我國的緊固件標準起步較晚,但在20世紀50年代末,緊固件作為新中國成立以來第一批頒布的國家標準(GB)受到了高度重視,全國緊固件國家標準化技術(shù)委員會(SAC/TC85)開展了4輪全面修訂和宣貫[5],并逐漸形成國家標準(GB)、國家軍用標準(GJB)等緊固件產(chǎn)品標準體系,廣泛應用于機械�����、電子�����、交通�����、建筑����、船舶等工業(yè)領域。對于航天緊固件來說,主要特點是力學性能好����、精度高、可靠性高,而且對材料有嚴格的要求,在以上標準體系的基礎上根據(jù)不同場景和型號需求,制定了大量的院級標準����、廠所級標準等企業(yè)標準,構(gòu)成了如圖2(a)所示的我國航天緊固件產(chǎn)品標準體系,其產(chǎn)品類別主要涵蓋螺栓/螺釘�����、螺柱�����、螺母����、鉚釘�����、墊圈����、擋圈、銷����、螺紋襯套、鑲嵌件����、組合件等10大類產(chǎn)品,詳見圖2(b)。

2�����、航天緊固件材料體系

緊固件材料直接決定了緊固件的力學性能和溫度性能,要根據(jù)使用需求和使用環(huán)境確定材料�����。ISO將螺栓和螺母的強度等級分為450,600,900,1000,1100,1210,1250,1275,1550,1800MPa,共10個等級;將溫度等級分為120,175,235,315,425,450,550,650,730,760℃,共10個等級[6],但對于每個等級大多只規(guī)定了化學成分的范圍,而非具體牌號�����。對于航天緊固件來說,對材料的規(guī)定不僅要包含材料的牌號,還要規(guī)定材料的技術(shù)條件����。目前,國際上主流的緊固件材料體系以高溫合金、鈦合金����、不銹鋼、鋁合金為主����。

2.1高溫合金

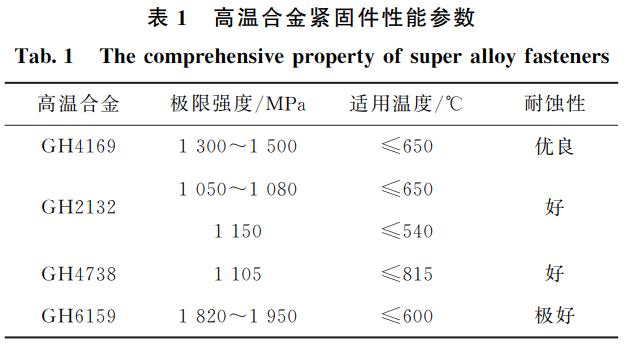

高溫合金材料的緊固件綜合性能優(yōu)異,能夠應用于600℃以上的高溫環(huán)境下,且具備優(yōu)良的抗氧化�����、耐腐蝕性能,廣泛應用于航天發(fā)動機�����、氣動端頭等具有高溫燒蝕及大熱流氣動沖刷等關(guān)鍵部位的連接�����。我國從20世紀60年代起開展國產(chǎn)高溫合金棒絲材的試制,并逐漸在航空航天領域中推廣應用[7]�����。緊固件常用的高溫合金材料主要有GH4169,GH2132,GH4738和GH6159等,其材料參數(shù)及適用性見表1�����。

GH4169對標國外Inconel718,是一種沉淀強化型鎳基高溫合金,以(γ相)奧氏體為基體,在-253~650℃區(qū)間內(nèi)具有良好的綜合性能,是航天領域緊固件應用范圍最廣的高溫合金材料����。GH2132是一種時效硬化鐵基高溫合金,國外牌號為A286�����。與GH4169相比,GH2132的極限強度雖然相對較低,但具有較好的加工塑性和可焊性,因此可制備產(chǎn)品的種類更加繁多[8]。與GH4169相似,GH4738也是一種沉淀硬化型鎳基高溫合金,對應國外Waspaloy牌號,其高溫環(huán)境的適應性更強,研究表明GH4738能夠在815℃下具有穩(wěn)定的強度和耐腐蝕性[9]�����。GH6159合金是在鈷基高溫合金基礎上發(fā)展起來的一種新型高強度高溫合金,國外牌號為MP159,經(jīng)過冷拔和時效處理后,強度水平能達到1800MPa以上����。

2.2鈦合金

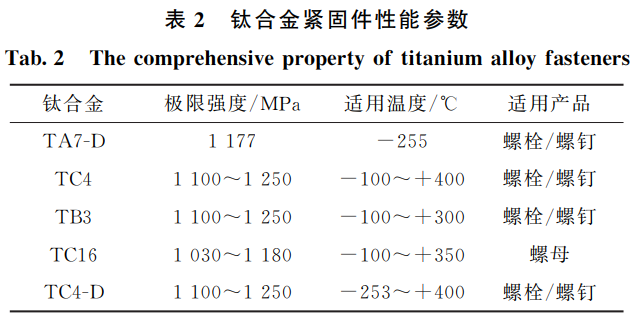

鈦合金是20世紀50年代發(fā)展起來的一種重要的結(jié)構(gòu)金屬[10],其在室溫下能夠形成一層極好的����、保護性能的鈍化層,因此其耐蝕性能較好,此外低溫性能很好,在液氮溫度下也能保持良好的塑性和韌性,被稱為“太空金屬”“海洋金屬”[11]。目前我國航天鈦合金緊固件主要用于復合材料連接�����、耐腐蝕性要求較高以及對箭體結(jié)構(gòu)質(zhì)量要求較為嚴格的部位����。所用的鈦合金緊固件材料根據(jù)合金元素成分和常溫組織形貌大致分為3類:α鈦合金(代號為TA)、β鈦合金(代號為TB)����、α+β鈦合金(代號為TC)。鈦合金緊固件的材料屬性見表2�����。

TA7-D是用于超低溫環(huán)境下的低間隙α鈦合金,又稱為TA7-ELI。在常溫狀態(tài)下,其抗拉強度為686MPa;在低溫條件下,其能夠在保證伸長率≥8%時抗拉強度顯著提升�����。TC4對標國外Ti6Al-4V材料,是典型的低Mo當量α+β鈦合金,具有密度小�����、疲勞性能高����、材料成本低的特點[12]。TB3鈦緊固件最早應用于東方紅衛(wèi)星上,在保持1100MPa極限強度的基礎上,疲勞性能略有降低,成本增加����。TC16鈦合金對標蘇聯(lián)研制的BT16材料,通過退火過程中的再結(jié)晶實現(xiàn)優(yōu)異的室溫工藝塑性,在穩(wěn)定的工藝下可保證冷鐓成型的組織均勻性[13]。TC4-D是TC4優(yōu)選改型,通過控制合金元素Al和V的波動范圍及雜質(zhì)元素含量,提高斷裂韌性和疲勞裂紋擴展抗力等損傷容限性能[14],又稱為超低間隙鈦合金材料[15](TC4ELI)����。目前國內(nèi)緊固件鈦合金材料需要在工藝成熟度和產(chǎn)品穩(wěn)定性方面持續(xù)加強建設[16]。

2.3沉淀硬化不銹鋼

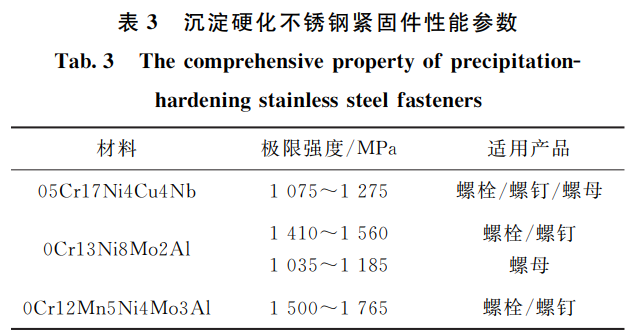

為適應復雜的工況需求,航天產(chǎn)品在起吊�����、支撐、集中力傳遞等局部大載荷承力結(jié)構(gòu)中廣泛應用高強鋼緊固件�����。高強合金鋼�����、碳素鋼等緊固件是國內(nèi)標準體系中占比最高的產(chǎn)品[17],但存在回火脆性�����、氫脆以及耐蝕性差等問題����。沉淀硬化不銹鋼是在不銹鋼化學成分基礎上添加不同類型����、數(shù)量的強化元素,通過沉淀硬化過程析出不同類型和數(shù)量的碳化物、氮化物�����、碳氮化物和金屬間化合物,提高鋼的強度又保持足夠的韌性的一類高強度不銹鋼,簡稱PH鋼[18]�����。根據(jù)基體的金相組織可以分為馬氏體型、半奧氏體型和奧氏體型3類,其中常用于緊固件材料的主要為馬氏體型05Cr17Ni4Cu4Nb和半奧氏體型0Cr13Ni8Mo2Al,0Cr12Mn5Ni4Mo3Al等,其材料參數(shù)見表3�����。

05Cr17Ni4Cu4Nb是在Cr17型不銹鋼基礎上,加入Cu,Nb等元素研制而成,與美國17-4PH�����、法國Z5CNU17-04等牌號相近,在保持較高強度的基礎上,其耐大氣腐蝕和耐酸腐蝕能力明顯優(yōu)于馬氏體不銹鋼[19],用于取代傳統(tǒng)高強鋼30CrMnSiA材料�����。0Cr13Ni8Mo2Al不銹鋼對標美國13-8Mo材料,不僅具有高硬度和優(yōu)良的綜合性能,而且在相當大截面上可淬透并獲得較好的縱�����、橫向一致性能[20],通過設計不同的熱處理制度滿足不同的設計需求�����。0Cr12Mn5Ni4Mo3Al不銹鋼與美國17-7PH�����、蘇聯(lián)CH4材料牌號相近,具有良好的韌性以及加工成型性能,經(jīng)過適當?shù)睦渥冃巍⒗涮幚硪约皶r效后,可將組織部分轉(zhuǎn)變?yōu)轳R氏體,獲得較高的強度[21]�����。

2.4鋁合金

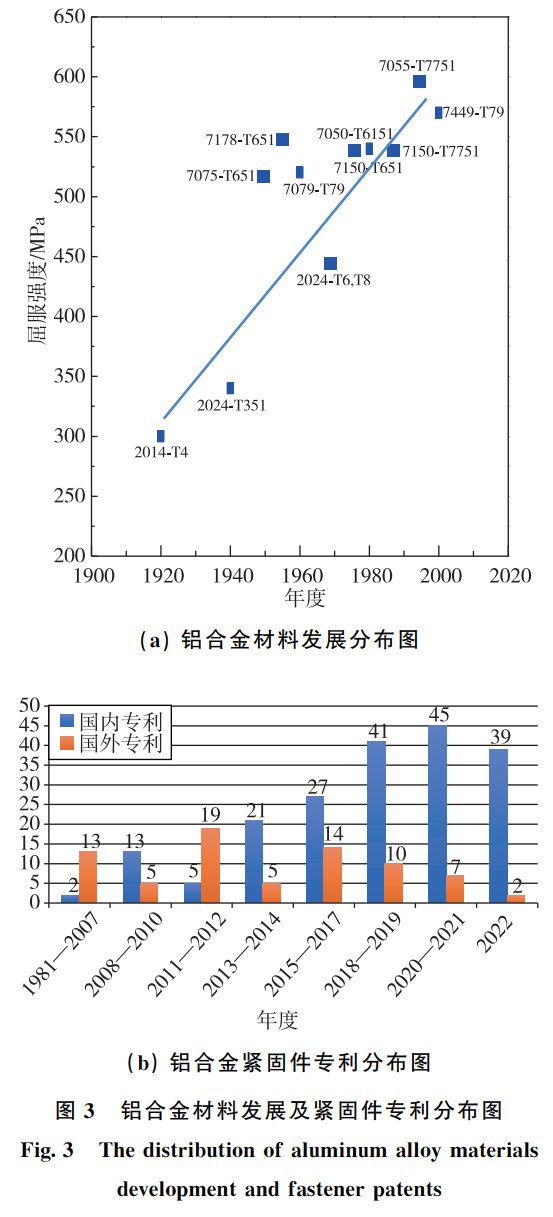

鋁合金緊固件憑借其高比強度�����、高比剛度�����、成本低廉�����、耐腐蝕且抗沖擊性能良好等特點,成為航天領域首選的輕量化材料����。從1906年至今,通過持續(xù)開展高合金化�����、微合金化、純凈化和熱處理研究,推動鋁合金由靜高強度向高強高韌耐蝕綜合性能優(yōu)良發(fā)展,其中航天緊固件目前主要采用的是Al-Cu系(2×××系)和Al-Zn-Mg-Cu系(7×××系)[22]����。截至2022年,材料發(fā)展及鋁合金緊固件相關(guān)專利的統(tǒng)計結(jié)果見圖3。

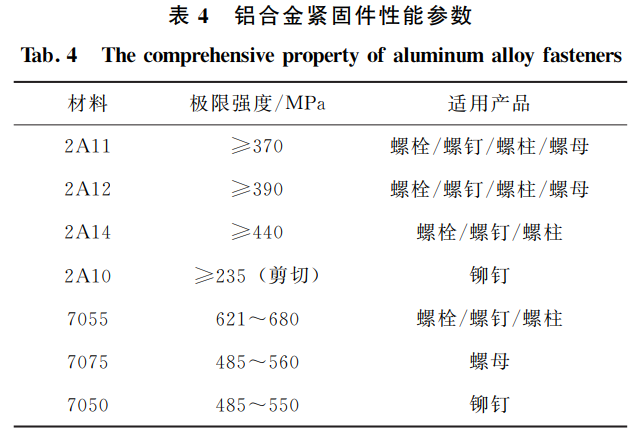

2012年1月,國務院正式印發(fā)了《工業(yè)轉(zhuǎn)型升級規(guī)劃(2011—2015)》,提出高端裝備制造產(chǎn)業(yè)在內(nèi)的7大戰(zhàn)略性新興產(chǎn)業(yè)的重點發(fā)展方向和任務,有效促進了基礎工業(yè)����、材料行業(yè)的發(fā)展。自2013年開始鋁合金緊固件材料專利數(shù)量呈現(xiàn)逐年上升的態(tài)勢����。從專利分布來看,高強鋁合金緊固件的研發(fā)基本上是沿著高強度、低韌性→高強度�����、高韌性→高強度�����、高韌性�����、高耐腐蝕性能發(fā)展的,時效處理沿T6→T73→T76→T736(T74)→T77方向發(fā)展[23]�����。在合金設計方面的發(fā)展特點是合金化程度越來越高,Fe,Si等雜質(zhì)含量越來越低,微量元素添加越來越合理,最終合金強度大幅度提高的同時,合金又具有優(yōu)良的綜合性能。常用的鋁合金緊固件性能參數(shù)見表4�����。

3����、航天緊固件表面處理體系

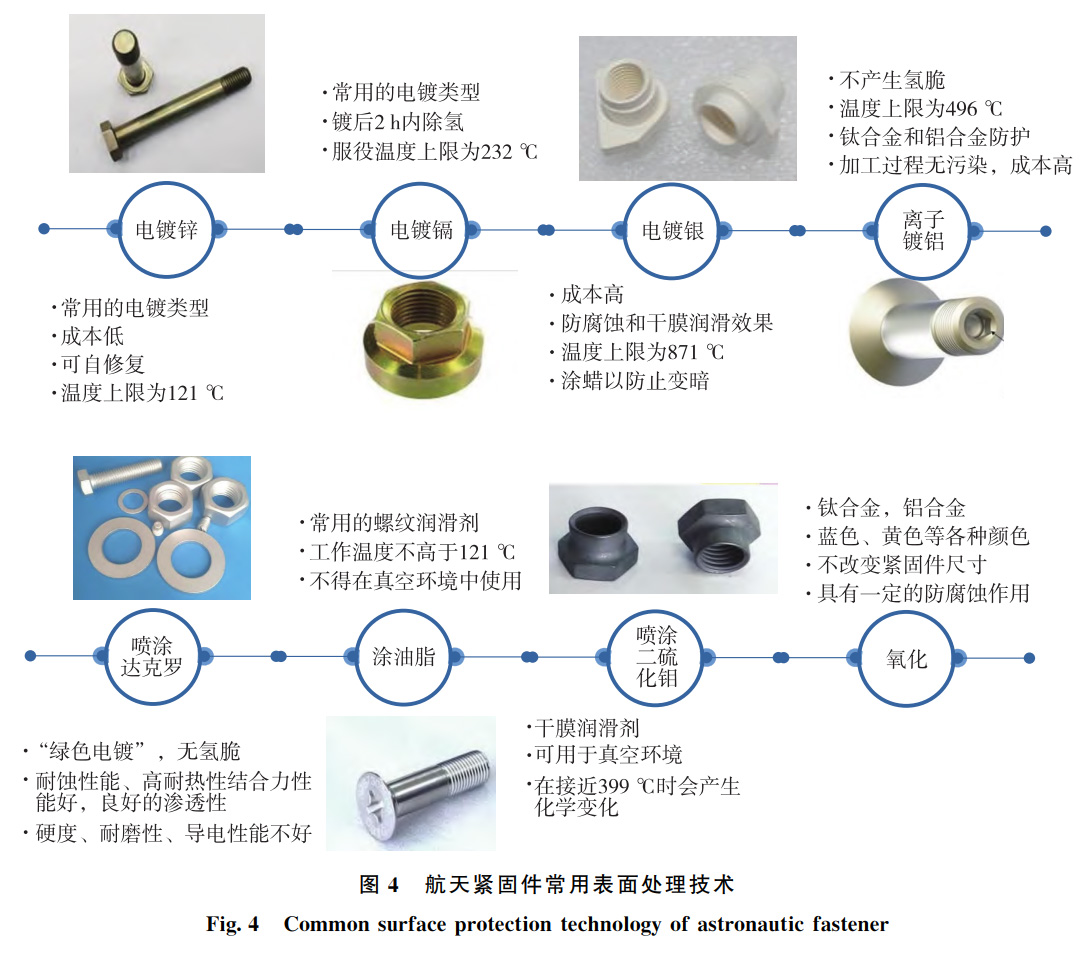

緊固件表面處理是為了實現(xiàn)總體性能,對緊固件表面進行改性,以滿足防腐、潤滑����、耐磨、耐高溫氧化�����、裝飾等要求�����。對于航天高端緊固件來說,表面處理的防腐和潤滑是最主要的兩類表面防護需求[24]�����。其中,為避免緊固件基體在環(huán)境因素(海洋�����、潮濕����、大氣及真空)下通過反應而產(chǎn)生化學腐蝕、電化學腐蝕�����、電偶腐蝕�����、縫隙腐蝕[25]�����、電腐蝕等,受到破壞性侵害,采用涂鍍層將基體與外界環(huán)境進行隔絕,實現(xiàn)防腐功能;通過選擇表面硬質(zhì)涂鍍層或者潤滑涂鍍層,甚至復合涂鍍層[26],減小螺紋副之間的摩擦系數(shù),隔離兩種材料的直接接觸,提高螺紋副之間的潤滑性能來防止咬死����。

緊固件的表面處理應與基體材料聯(lián)合作為一個系統(tǒng)進行設計,使其材料表面獲得所期望的功能或性能。表面工程作為美國工程科學院2060年前集中力量加強發(fā)展的92項新科學技術(shù)項目之一[27],得到了科學界廣泛關(guān)注����。目前緊固件表面防護主要技術(shù)大類有電鍍�����、涂覆����、轉(zhuǎn)化膜�����、真空鍍膜�����、熱滲技術(shù)等����。具體細分技術(shù)有幾十種,如圖4所示,包括電鍍鋅、電鍍鎘����、電鍍鎘鈦合金�����、電鍍鋅鎳合金[28]、電鍍銅����、電鍍銀[29]、電鍍鉻�����、電鍍鎳����、噴涂鋁屏蔽涂層、噴涂富鋅涂層����、噴涂二硫化鉬、涂十六醇����、涂油脂、噴涂達克羅及改進無鉻涂層(久美特�����、美加力、德爾肯����、鋅加等)、鈦合金及鋁合金各類陽極化膜層和微弧氧化膜層�����、磷化�����、氧化����、鈍化、草酸鹽潤滑�����、氟硼化�����、離子鍍鋁、離子鍍氮化鉻等硬質(zhì)膜層����、熱滲鋅�����、擴散鎳鎘鍍層����、噴丸、磁力研磨等各類光整技術(shù)�����。

隨著微觀科學的發(fā)展,納米涂層由于其優(yōu)秀的表面與界面效應����、小尺寸效應、隧道效應,與基體材料形成強的結(jié)合力,可顯著改善涂層的致密效應,大幅提升涂層對腐蝕介質(zhì)的屏蔽作用����。

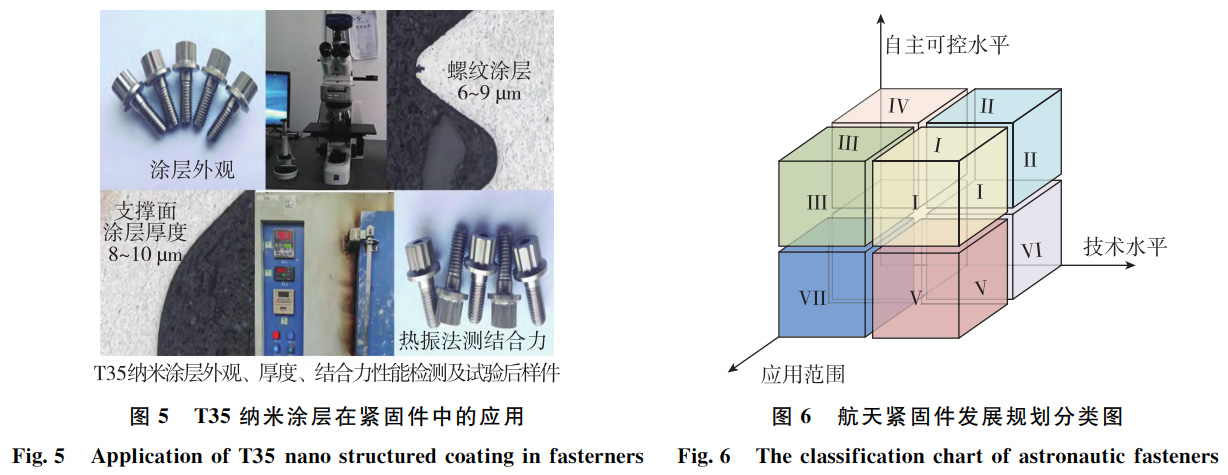

目前T35納米涂層已經(jīng)在航天緊固件產(chǎn)品中大量應用,詳見圖5。其能夠適應≮720h中性鹽霧試驗的環(huán)境條件,支撐運載火箭的海上發(fā)射和沿海發(fā)射場高鹽霧條件下的任務執(zhí)行�����。

此外,為提升產(chǎn)品的一致性,對緊固件的表面處理工藝應進行標準化處理,并作為關(guān)鍵工序開展生產(chǎn)過程控制。

4�����、航天緊固件產(chǎn)品發(fā)展規(guī)劃

航天緊固件的發(fā)展主要以產(chǎn)品性能提升為主,造成各層級標準繁雜,缺乏統(tǒng)籌規(guī)劃�����。按照“需求導向����、場景牽引、中試驗證����、串珠成鏈”的原則,航天高端緊固件產(chǎn)品需要在符合應用場景的前提下才能發(fā)揮其性能,因此對標航天強國建設和高質(zhì)量發(fā)展,充分發(fā)揮應用需求方的技術(shù)牽引能力,考慮產(chǎn)品技術(shù)水平、型號應用范圍,建立自主可控評價維度,形成圖6所示的緊固件發(fā)展規(guī)劃分類�����。

1)Ⅰ類產(chǎn)品:產(chǎn)品技術(shù)水平高�����、型號廣泛應用,自主可控需求高。

該類產(chǎn)品是高端緊固件重點建設和發(fā)展的對象,其特點為技術(shù)水平先進,且對于自主可控�����、產(chǎn)品穩(wěn)定供應要求較高,但技術(shù)難度較大,成熟度不足,導致產(chǎn)品的研發(fā)速度較慢,成本較高�����。2)Ⅱ類產(chǎn)品:產(chǎn)品技術(shù)水平和自主可控需求高,但型號應用范圍不廣����。

該類產(chǎn)品的特點是應用在極端環(huán)境條件下,對型號成敗起關(guān)鍵作用,需求數(shù)量雖然不大,但需要保證產(chǎn)品的穩(wěn)定供應����。通常一件產(chǎn)品就能決定火箭的成敗,例如發(fā)動機連接、助推捆綁連接位置的產(chǎn)品����。該產(chǎn)品的成本較I類產(chǎn)品更高,通常技術(shù)研發(fā)難度也更大,是從技術(shù)維度上需要重點攻克的對象。

3)Ⅲ類產(chǎn)品:技術(shù)水平雖然不高,但產(chǎn)品在型號中廣泛應用,需要國產(chǎn)穩(wěn)定供應����。

該類產(chǎn)品應用場景和工藝加工難度均無特殊要求,成本低,在加工、使用過程中未產(chǎn)生過質(zhì)量問題,但按照實戰(zhàn)化要求,需要保持該類產(chǎn)品的大量����、及時供應�����。該類產(chǎn)品應形成穩(wěn)定供應機制,從管理層面加強過程控制,降低成本�����。

4)Ⅳ類產(chǎn)品:技術(shù)水平和需求數(shù)量較低,但需要自主可控����。

該類產(chǎn)品在火箭上有一定的應用場景,但技術(shù)水平相對較低,成本低廉,競爭優(yōu)勢小,出于型號國產(chǎn)自主可控的指標要求,需要開展國產(chǎn)生產(chǎn)線開發(fā)����。該類產(chǎn)品應在綜合分析應用場景和成本的基礎上,通過統(tǒng)標統(tǒng)型和產(chǎn)品化設計向Ⅲ類產(chǎn)品過渡,從而進一步降低Ⅲ類產(chǎn)品在批次鑒定、驗收過程中的成本����。

5)Ⅴ類產(chǎn)品:產(chǎn)品技術(shù)水平高,型號廣泛應用,但未實現(xiàn)產(chǎn)品或原材料的自主可控。

該類產(chǎn)品多見于采用國際集采方式的緊固件,例如從美國ARCONIC集團�����、PCC集團和法國LISI集團等國外高端緊固件生產(chǎn)商大量進口�����。另外,還有部分產(chǎn)品雖然國內(nèi)生產(chǎn),但原材料、關(guān)鍵設備均依賴進口�����。

按照高質(zhì)量發(fā)展要求,該類產(chǎn)品應向Ⅰ類產(chǎn)品發(fā)展,但需要投入大量的基礎資源進行自主可控研發(fā)�����。

6)Ⅵ類產(chǎn)品:技術(shù)要求高,但應用范圍和自主可控需求相對較低����。

該類產(chǎn)品作為航空�����、航天關(guān)鍵緊固件產(chǎn)品,由于國內(nèi)原材料�����、生產(chǎn)穩(wěn)定性等問題,采用直接進口����、原材料進口國內(nèi)加工等方式實現(xiàn),例如型號中依然存在的Inconel718,A286,Ti-6Al-4Vi等材料,在低沖擊分離裝置����、專用大規(guī)格承力螺栓類產(chǎn)品中有所應用�����。該類產(chǎn)品應堅定不移向Ⅱ類產(chǎn)品過渡,堅持技術(shù)研發(fā)和原材料開發(fā),實現(xiàn)國內(nèi)穩(wěn)定供應能力�����。

7)Ⅶ類產(chǎn)品:技術(shù)水平相對較低,大量依賴進口供應�����。

該類產(chǎn)品技術(shù)水平不高,但由于研制模式或研制成本的考慮,通過進口方式進行配套和供應�����。其使用量大�����、成本較低�����、供應相對穩(wěn)定,造成改進的動力不足,容易形成空心環(huán)節(jié)。

8)Ⅷ類產(chǎn)品:技術(shù)水平和使用量低,且依賴進口�����。

航天高端緊固件較少涉及該類產(chǎn)品����。

5、結(jié)論

緊固件作為典型的機械零部件,是支撐工業(yè)建設的重要基礎����。由于復雜的飛行環(huán)境條件和嚴格的質(zhì)量管理要求,航天緊固件除了要適應高強度、高耐熱�����、高成型性能的需求之外,還應該注重設計發(fā)展規(guī)劃,并通過提高工藝水平滿足苛刻的技術(shù)和質(zhì)量要求�����。本文通過分析航天緊固件的發(fā)展現(xiàn)狀,結(jié)合航天強國建設目標和任務需求,分析未來航天緊固件的發(fā)展趨勢�����。

1)針對緊固件標準體系建設,應秉承“需求牽引�����、問題導向�����、裝備驗證����、應用落地”的原則,由型號應用單位構(gòu)建緊固件頂層規(guī)劃,著力開展?jié)M足快速裝配、性能檢測及適應極端環(huán)境的緊固件產(chǎn)品研發(fā),建立健全航天高端緊固件主干型譜,形成緊固件產(chǎn)品設計要素的建設目標,切實推進產(chǎn)品技術(shù)方案統(tǒng)一和統(tǒng)標統(tǒng)型建設及型號高質(zhì)量應用����。

2)針對緊固件材料體系建設,應按照“自主高效、技術(shù)先進�����、綠色制造����、體系完整”的思路,全面推進材料國產(chǎn)自主可控發(fā)展,以典型產(chǎn)品為試點,推進“單項冠軍”模式,避免不良競爭造成供應鏈路分叉、弱化的現(xiàn)象,從而推進Ⅲ,Ⅳ類產(chǎn)品技術(shù)升級和Ⅴ,Ⅵ,Ⅶ類產(chǎn)品向國產(chǎn)化改進�����。

3)針對緊固件關(guān)鍵工藝和產(chǎn)品質(zhì)量控制,按照“過程監(jiān)控、數(shù)字驅(qū)動����、開放融合、精益生產(chǎn)”的高質(zhì)量發(fā)展要求,針對現(xiàn)有生產(chǎn)制造環(huán)節(jié)管控的精細程度不足的問題,基于PCD(生產(chǎn)過程控制)與SPC(統(tǒng)計過程控制)推進精益制造,實現(xiàn)Ⅰ,Ⅱ類產(chǎn)品強鏈發(fā)展,同時優(yōu)化緊固件采購和配套流程,避免小批量����、特殊需求產(chǎn)品的過度生產(chǎn),從而推進Ⅳ類產(chǎn)品向Ⅲ類產(chǎn)品過渡。

4)針對未來型號發(fā)展對緊固件專業(yè)的需求,應立足“優(yōu)勢集中����、技術(shù)為本、創(chuàng)新創(chuàng)造����、勇于開拓”的組織及人才發(fā)展戰(zhàn)略,提升航天緊固件專業(yè)影響力和核心競爭力,集中技術(shù)合力開展共性技術(shù)研究,拓展新質(zhì)生產(chǎn)力,帶動行業(yè)基礎技術(shù)和產(chǎn)業(yè)發(fā)展。

參考文獻

[1] 王肇宇.國際航空航天緊固件發(fā)展現(xiàn)狀及趨勢研究[J].宇航總體技術(shù),2018,2(4):1-7,30.

[2] 任赤兵.歐美緊固件驗收檢查標準解讀[J].機電產(chǎn)品 開發(fā)與創(chuàng)新,2021,34(6):138-144,155.

[3] 高巖.高端緊固件緊固工藝技術(shù)研究[D].大連:大連 理工大學,2016.

[4] NASM1515.Fastenersystemsforaerospaceapplications[S].America:AerospaceIndustriesAssociation ofAmerica,2011.

[5] 全國緊固件標準化技術(shù)委員會秘書處.緊固件標準實 施指南[M].2版.北京:中國標準出版社,2018.

[6] AnupindiR.Boeing:thefightforfasteners[M].William DavidsonInstitute,2009:4-19.

[7] 朱行欣,胡曉培.國內(nèi)航空航天用高溫合金緊固件發(fā) 展現(xiàn)狀[J].金屬制品,2023,49(3):1-3.

[8] QiH.Review ofINCONEL718alloy:itshistory, properties,processinganddevelopingsubstitutes[J].JournalofMaterialsEngineering,2012(8):96-104.

[9] 劉輝,蔡新宇.熱加工參數(shù)對 GH738合金動態(tài)再結(jié) 晶行為的 影 響 [J].鋼 鐵 研 究 學 報,2014,26(3): 46-50.

[10] FanJK,LiJS,KouHC,etal.Microstructureand mechanicalpropertycorrelationandpropertyoptimizationofanearβtitaniumalloyTi-7333[J].Journal

ofAlloysandCompounds,2016,682:517-524.

[11]李蒙,鳳偉中,關(guān)蕾,等.航空航天緊固件用鈦合金 材料綜 述 [J].有 色 金 屬 材 料 與 工程,2018,39(4): 49-53.

[12] 胡玉佳.TC4航空緊固件溫鐓成形及其微觀組織研 究[D].上海:上海工程技術(shù)大學,2021.

[13] 楊萬博.TC16鈦合金航空緊固件冷鐓塑性損傷研究[D].上海:上海工程技術(shù)大學,2021.

[14] 雷文光,韓棟,張永強,等.不同熱處理工藝對 TC4- DT鈦合金棒 材 組 織 和 性 能 的 影 響 [J].材料 導 報, 2015,29(14):120-123.

[15] 于培師,趙宇翔,吳連生,等.TC4ELI鈦合金疲勞裂 紋路徑偏 析 與 壽 命 提 升 機 制 [J].機 械 工程 學 報, 2023,59(16):72-81.

[16] 董瑞峰,李金山,唐斌,等.航空緊固件用鈦合金材 料發(fā)展現(xiàn)狀[J].航空制造技術(shù),2018,61(4):86-91.

[17] 劉漢寶.ASME 規(guī)范中碳鋼和低合金鋼材料沖擊試 驗規(guī)定的探討[J].石油化工設備技術(shù),2019,40(1):1-5.

[18] 王帥,盧紅立,石玉紅,等.MJ螺紋沉淀硬化不銹鋼 螺栓破壞研究[J].強度與環(huán)境,2022,49(5):82-87.

[19] 胡慶寬,許永春,金宏.0Cr17Ni4Cu4Nb材料在宇航 緊固件中的應用[J].金屬加工(熱加工),2021(6):95-98.

[20] 唐科,李巖,胡振興,等.PH13-8Mo沉淀硬化不銹 鋼在航天火工裝置中的應用[J].火工品,2022(3): 10-13.

[21] 徐濤,王鵬,周鵬程,等.17-7PH 沉淀硬化不銹鋼電 渣重熔過程潔凈度的變化[J].特殊鋼,2022,43(5):68-73.

[22] 王建國,王祝堂.航空航天變形鋁合金的進展(3)[J].輕合金加工技術(shù),2013,41(10):1-14.

[23] 張新明,鄧運來,張勇.高強鋁合金的發(fā)展及其材料的 制備加工技術(shù)[J].金屬學報,2015,51(3):257-271.

[24] 萬冰華,張曉斌,游龔君,等.航空航天緊固件鋁涂層 性能 對 比 研 究 [J].電 鍍 與 涂 飾,2021,40(24): 1809-1816.

[25] NejadSAT,AlibakhshiE,RamezanzadehB,etal.Theroleofacetylacetoneinalkalinesurfacemodificationbathofelectro-galvanizedsteeltoenhanceprotective functioning of a hybrid silane coating [J].ProgressinOrganicCoatings,2022,171:107048.

[26] 任永躍.電化學制備參數(shù)對納米鎳鍍層微結(jié)構(gòu)和力學性能調(diào)控機制研究[D].天津:天津大學,2019.

[27] ChenJH,XiaYQ,HuYC,etal.TribologicalperformanceandconductivecapacityofAgcoatingunder boundarylubrication[J].Tribology International, 2017,110:161-172.

[28] 盧泰宇,郭繞龍,李艷軍,等.螺紋緊固件表面防護 技術(shù)綜述[J].電鍍與精飾,2022,44(12):61-68.

[29] WimanP,Doungkaew K,SiripongsakulT.HydrothermalblackeningonAISI4140steelwithandwithouthydrazinehydrate[J].IOP ConferenceSeries: MaterialsScienceandEngineering,2021,1163(1): 012031.

引用格式:李東,馮韶偉,石玉紅,等.航天高端緊固件技術(shù)發(fā)展現(xiàn)狀及展望[J].宇航總體技術(shù),2024,8(5):1-8.

Citation:LiD,FengSW,ShiY H,etal.Thestatusanddevelopmenttendencyofaerospacefasteners

[J].AstronauticalSystemsEngineeringTechnology,2024,8(5):1-8.

相關(guān)鏈接