鈦是一種高活性金屬元素,經(jīng)常被用在飛機(jī)、火箭���、導(dǎo)彈及化工行業(yè)等。根據(jù)鈦及鈦合金金相組織形態(tài)��,可將其分為α型鈦合金��、α+β型鈦合金���、β型鈦合金。工業(yè)純鈦由于含有6%以下的鋁和少量中性元素���,且退火后幾乎全部為α相�,因此屬于α型鈦合金�。根據(jù)雜質(zhì)元素含量,一般可將工業(yè)純鈦劃分為三個等級:即TA1��、TA2、TA3�。TA2作為α鈦合金的一種,為hcp結(jié)構(gòu)��,電阻率為0.47Ω·mm2/m��,密度為4.505g/cm3��,一般可生產(chǎn)各種規(guī)格的管材���、棒材��、帶材���、型材和箔材[1]。

小口徑TA2鈦管材較鎳基合金���、不銹鋼等金屬材料具有較高的屈強(qiáng)比�、良好的熱穩(wěn)定性���,低間隙元素含量��、超低溫韌性以及優(yōu)異的抗大氣腐蝕性能���,因此���,經(jīng)常被用作液體火箭發(fā)動機(jī)的重要組成部件[2-5]。一般小口徑TA2管材尺寸規(guī)格多為(φ4~φ8)mm×(0.8~1.5)mm�,主要通過坯料制備(斜軋穿孔或擠壓)加軋制工藝來獲得。但由于小口徑TA2管材使用環(huán)境的特殊性�,尺寸精度要求高,管材內(nèi)外表面不允許有裂紋�、起皮、針孔等缺陷��,因此要制備性能優(yōu)良的TA2小口徑管材是十分不易的[6]�。目前國內(nèi)對小口徑TA2管材的制備工藝研究較少,贠鵬飛等[7]研究了軋制Q值對小口徑TA2管材的力學(xué)性能及顯微組織進(jìn)行了研究�,邢健等[8]對TA2管材織構(gòu)及性能進(jìn)行了研究,尚笑宇等[9]研究了冷軋變形量對TA2純鈦板材組織性能的影響�,楊英子等[10]研究了氧含量及軋制工藝對純鈦管材性能的影響�。本文主要通過兩種不同加工工藝制備得到了相同尺寸規(guī)格的高精度小口徑TA2管材,并對比研究了加工工藝對小口徑TA2管材組織及性能的影響���。

1�、試驗材料與方法

試驗原料采用電弧爐制得的φ96mm×27mm的TA2鈦棒,其中雜質(zhì)元素含量(質(zhì)量分?jǐn)?shù)��,%)為:0.30Fe�、0.15O、0.10C�、0.05H、0.15N���。TA2棒通過兩種不同加工工藝最終制得φ8mm×1mm的小口徑TA2管材���。第1種工藝為:將鈦棒下料、機(jī)加��、擠壓得到φ41mm×φ23mm的管坯��,再將經(jīng)過表面處理及酸洗后得到的φ39mm×6.25mm管坯進(jìn)行多道次冷軋至φ8mm×1mm�,其中從φ39mm×6.25mm至成品φ8mm×1mm的加工率為95%,冷軋退火間的加工率為45%~65%�。第2種工藝為將鈦棒下料、機(jī)加��、擠壓得到φ24mm×φ15.5mm的管坯���,再將經(jīng)過表面處理及酸洗后得到的φ24mm×4.25mm管坯進(jìn)行多道次冷軋至φ8mm×1mm���,其中冷軋從φ24mm×4.25mm至成品φ8mm×1mm的加工率為90%��,冷軋退火間的加工率在38%~40%���。在軋制過程中根據(jù)退火之間的加工率對兩種管材進(jìn)行相應(yīng)的中間退火處理,最后再對兩種φ8mm×1mm的TA2管材成品在680℃保溫1h進(jìn)行成品退火處理��。

對兩種加工工藝制備的φ8mm×1mm的TA2管材分別編號為1#��、2#��,并對其進(jìn)行性能測試�。采用GX51倒置金相顯微鏡進(jìn)行金相組織觀察;采用INSTRON1185萬能材料試驗機(jī)進(jìn)行室溫拉伸性能測試�;采用JL-WCS4管棒材超聲波檢測系統(tǒng)對管材缺陷幅值進(jìn)行檢測;采用WA-D600試驗機(jī)對管材進(jìn)行擴(kuò)口�、壓扁、彎曲性能測試�;采用WT40-7000管材水壓機(jī)進(jìn)行水壓測試。

2��、試驗結(jié)果及討論

2.1金相組織

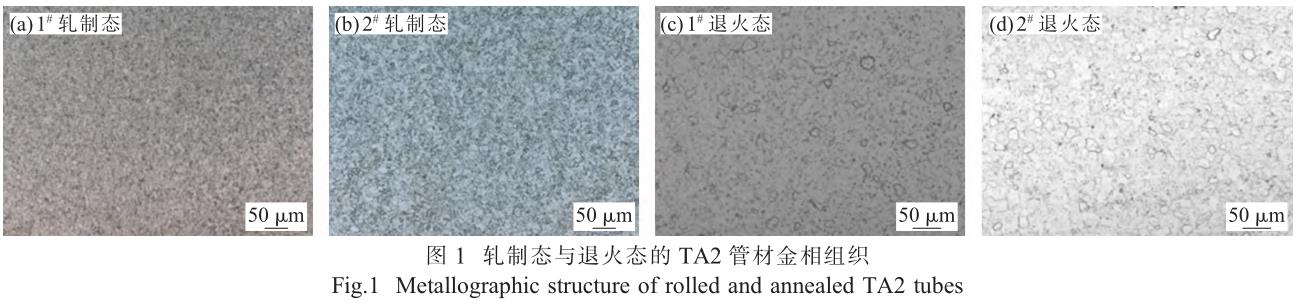

圖1為兩種加工工藝制備的管材冷軋加工態(tài)及退火態(tài)橫斷面金相組織照片���。從圖1(a)���、(b)中可以看出,兩種工藝得到的冷軋加工態(tài)組織���,均未有明顯加工流線�。由于軋制使管材變形量非常大�,金屬流動充分[11],對比圖1(a)�、(b)可看出,1#管材相較2#管材晶粒破碎更為充分��,晶界也更為模糊�,這是因為1#管材的加工率為95%,冷軋退火間的加工率在45%~65%��,金屬流動性更充分��,晶粒破碎也更為均勻��,因此晶界相對模糊���;2#管材冷軋加工率為90%��,冷軋退火間的加工率在38%~40%�,低于1#管材,晶界較為清晰�,且組織內(nèi)部有條紋狀孿晶組織。

圖1(c)���、(d)為兩種工藝管材退火態(tài)金相組織�。由圖中可以看出�,退火后加工態(tài)組織完全消失,晶粒完全再結(jié)晶并形成組織均勻的等軸晶��,其中1#管材晶粒度為9.0級��,2#管材晶粒度9.5級�,退火后兩者晶粒度略有差異,但差別不大��。

2.2室溫拉伸性能

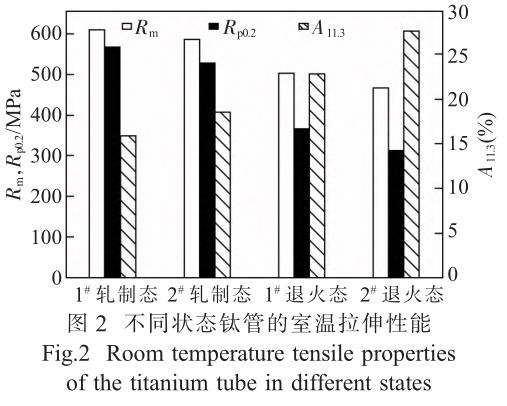

兩種加工工藝制備的TA2管材室溫拉伸性能如圖2所示�。從圖中可看出,無論管材是軋制態(tài)還是退火態(tài)�,1#管材抗拉強(qiáng)度、屈服強(qiáng)度均要明顯高于2#管材�,伸長率則要低于2#管材的。經(jīng)過680℃退火后�,兩者抗拉強(qiáng)度、屈服強(qiáng)度均有所降低��,伸長率有所增加。計算得出�,軋制態(tài)1#管材屈強(qiáng)比為0.92�,2#管材屈強(qiáng)比0.90,兩者屈強(qiáng)比差距較小��,經(jīng)退火后�,1#管材屈強(qiáng)比降為0.73,2#管材屈強(qiáng)比降為0.66��,兩者屈強(qiáng)比有一定差距���。

分析認(rèn)為�,退火前��,隨著冷軋變形量的增加���,等軸狀的α晶粒受到擠壓��,晶粒明顯碎化���,位錯密度增加,金屬中的這種高密度位錯纏結(jié)在一起��,增加了位錯運動的阻力,使位錯運動困難��,需要增加外力來使位錯運動��,因此管材抗拉強(qiáng)度增加[12]�。由于1#管材加工率及退火之間的加工率均大于2#管材的,軋制后管材加工硬化程度也明顯更高���,經(jīng)相同溫度退火���,材料組織發(fā)生動態(tài)再結(jié)晶,消除了部分內(nèi)應(yīng)力�,因此抗拉強(qiáng)度、屈服強(qiáng)度有所降低���,伸長率升高�。同時���,2#管材加工硬化程度較低���,退火后組織內(nèi)應(yīng)力釋放更加充分,晶粒更為均勻,因此屈強(qiáng)比下降程度較1#管材屈強(qiáng)比下降程度更大���。綜合可以看出���,適當(dāng)降低TA2管材冷軋加工率,有利于提高管材拉伸性能��。

2.3超聲波探傷

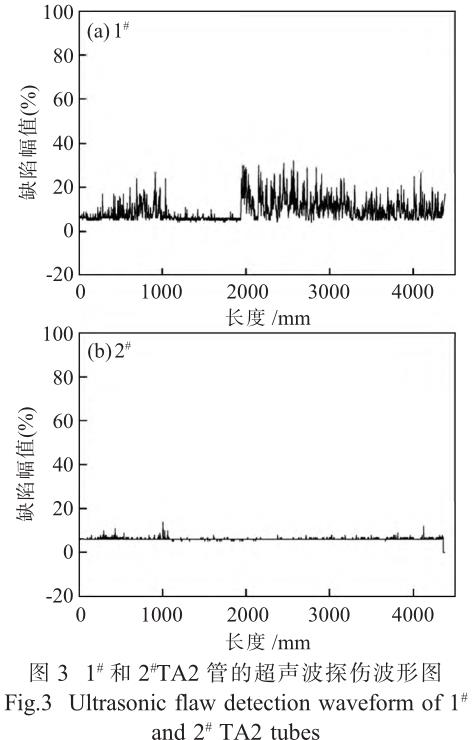

圖3為兩種工藝鈦管超聲波探傷后的縱波曲線�。對比可看出���,2#管材波形曲線較1#管材曲線整體更為平緩��,缺陷幅值上下波動也相對較小�?�?梢缘贸?#鈦管質(zhì)量要明顯優(yōu)于1#管的�。分析認(rèn)為,1#管材存在的微小缺陷要遠(yuǎn)遠(yuǎn)多于2#管材��,這是因為1#管材在軋制過程中隨著加工道次增加�,管材加工率也在增大,隨之管材加工硬化程度加深���,盡管進(jìn)行了一定溫度的退火處理�,但內(nèi)應(yīng)力及一些微小缺陷也無法完全消除,進(jìn)而可能造成管材存在許多肉眼無法觀察到的起皮��、針孔��、凹坑等缺陷�。2#管材雖經(jīng)過多道次軋制后也存在一定加工硬化,但由于其加工率及道次間加工率較小���,加工硬化程度較小���,通過退火處理后內(nèi)應(yīng)力得到一定的釋放,因此管材質(zhì)量也相對更優(yōu)���。

2.4其他力學(xué)性能

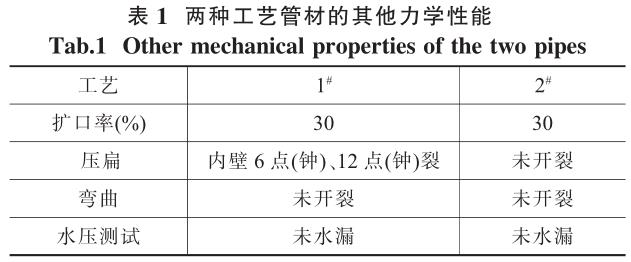

管材的其他力學(xué)性能還包括擴(kuò)口�、壓扁��、彎曲以及水壓測試等���。表1為兩種不同工藝管材的其他相關(guān)力學(xué)性能測試結(jié)果��。其中管材擴(kuò)口試驗的擴(kuò)口率均為30%���,彎曲試驗壓頭尺寸均為4倍外徑尺寸��,壓扁率為0.7��,水壓測試要求打壓42MPa/5s���。在以上相同測試條件下,兩種管材試樣均未發(fā)生開裂和水漏現(xiàn)象���。但在壓扁試驗中,1#管材在內(nèi)壁6點(鐘)���、12點(鐘)產(chǎn)生開裂��,而2#管材未開裂��。因此���,第2種加工工藝制備的TA2管材較第1種加工工藝制備的管材性能更優(yōu)。

分析認(rèn)為�,1#管材在壓扁試驗中內(nèi)壁6點、12點位置開裂�,2#管材未開裂。這是因為1#管材冷軋加工率及道次加工率均大于2#管材,加工硬化程度更大���,由于幾何學(xué)原因�,1#管材在6點��、12點位置較2#管材更易產(chǎn)生極高的應(yīng)力���,從而導(dǎo)致內(nèi)壁開裂��。

3���、結(jié)論

(1)采用冷軋加工率90%,冷軋退火間的加工率在38%~40%工藝制得的φ8mm×1mm小口徑TA2管材較冷軋加工率95%���,冷軋退火間的加工率在45%~65%工藝制得的同規(guī)格TA2管材的力學(xué)性能更優(yōu)�。

(2)采用冷軋加工率90%�,冷軋退火間的加工率在38%~40%工藝制得的TA2管退火后的晶粒組織更為均勻,超聲波探傷缺陷幅值波動更為平緩��。

(3)在相同退火條件下���,適當(dāng)降低TA2鈦管的冷軋加工率��,減少管材因軋制而產(chǎn)生的加工硬化���,有利于獲得具有良好質(zhì)量的小口徑TA2管���。

參考文獻(xiàn):

[1]《稀有金屬材料加工手冊》編寫組.稀有金屬材料加工手冊[M].北京:冶金工業(yè)出版社,1984.

[2]Boyer R R.An overview on the use of titanium in the aerospace industry [J].Materials Science and Engineering A��,1996���,213(1/2):103-114.

[3]龐繼明�,李明利��,李明強(qiáng)��,等.退火溫度對 TA1 鈦管材組織和性能的影響[J].鈦工業(yè)進(jìn)展�,2011���,28(2):26-28.

[4]林永新.鈦及鈦合金管材生產(chǎn)技術(shù)現(xiàn)狀[J].稀有金屬快報�,2005�,24(2):1-2.

[5]邢 健 ,楊 英 麗 �,郭 荻 子 ��,等.軋 制 及 軋 制 加 拉 拔 工 藝 制 備 的TA2 管材組織和性能[J].鈦工業(yè)進(jìn)展��,2012��,29(3):19-21.

[6]張凱悅���,姚修楠,蔡文博��,等.一種制備航天用高精度小口徑 TA2管材的方法:CN111496008A[P].2020-05-08 [2022-04-08].

[7]贠鵬飛��,楊英麗���,郭荻子�,等.軋制 Q 值對小口徑 TA2 管材組織和性能的影響[J].鈦工業(yè)進(jìn)展�,2012,29(2):24-27.

[8]邢健���,巨建輝���,楊英麗,等.TA2 管材織構(gòu)及性能研究[J].稀有金屬材料與工程��,2013,42(8):81-85.

[9]尚笑宇��,李壯���,蔡一欽��,等.冷軋變形量對 TA2 純鈦板材的組織和力學(xué)性能的影響[J].金屬加工(熱加工)��,2020(8):81-83.

[10]楊英麗�,盧亞鋒�,郭荻子,等.氧含量及軋制工藝對純鈦管材性能的影響[J].鈦工業(yè)進(jìn)展��,2011�,28(5):27-30.

[11]楊小玉.TA2 合金管材的織構(gòu)和承載性能研究 [J]. 鑄造技術(shù),2014��,35(3):500-502.

[12]Parmar V��,Changel A K�,Srinivas B.Relationship between dislocation density and antibacterial activity of cryo-rolled and cold-rolledcopper[J].Materials�,2019,12(2):1-11.

相關(guān)鏈接