武器裝備性能的提高依賴于先進(jìn)材料和先進(jìn)工 藝,其中損傷容限型 TI-6AL-4VELI鈦合金材料及 其緊固件具有質(zhì)量小��、強(qiáng)度高��、韌性好��、耐低溫��、耐腐 蝕等優(yōu)點(diǎn),廣泛應(yīng)用于航空航天��、醫(yī)療器械以及深潛 器載人等領(lǐng)域��。隨著計算仿真技術(shù)的發(fā)展,學(xué)者們 逐漸使用有限元仿真分析方法對緊固件的力學(xué)性能進(jìn)行研究。郭曉寧等[1]采用有限元仿真分析方法研 究了不同接頭厚度條件下,配合精度與安裝力矩產(chǎn) 生的彎曲應(yīng)力對緊固件強(qiáng)度的影響���。胡龍等[2]對三 維編織復(fù)合材料用緊固件進(jìn)行了試驗和有限元數(shù)值 仿真分析,通過雙剪試驗分析了圓柱銷的極限破壞 剪力和斷裂形式,建立了三維編織復(fù)合材料強(qiáng)度分 析方法,并采用有限元分析軟件研究了剪切作用下 材料的失效破壞過程���。杜強(qiáng)等[3]針對復(fù)合板材用緊 固件,開發(fā)了剪切試驗裝置,并探索了復(fù)合板材雙剪 切試驗方法,獲得了復(fù)合板材用緊固件的力學(xué)性能���。

對緊固件在受剪切載荷下的失效模式和影響因素研 究較少。筆者利用有限元仿真軟件,建立了相應(yīng)剪 切失效數(shù)值仿真方法及預(yù)測模型,形成了相應(yīng)的仿 真數(shù)據(jù)庫;采用仿真結(jié)合試驗,研究了剪切速率���、裝 配尺寸���、刃口半徑等因素對其服役性能的影響,研究 了各因素對材料最終力學(xué)性能的影響程度,為緊固 件產(chǎn)品設(shè)計及優(yōu)化提供了理論依據(jù),對于后續(xù)產(chǎn)品 優(yōu)化具有重要的指導(dǎo)意義。

1��、試驗材料及原理

1.1 試驗材料

螺栓和螺母的材料為 Ti-6Al-4VELI鈦合金���。

為確保有限元模型中材料參數(shù)的準(zhǔn)確性,首先參考GB/T 228.1—2021《金屬材料拉伸試驗第1部分:室溫試驗方法》,對 Ti-6Al-4VELI鈦合金材料進(jìn)行 準(zhǔn)靜態(tài)棒料拉伸試驗,以獲得材料的名義應(yīng)力-名義 應(yīng)變曲線;然后進(jìn)行計算,將名義應(yīng)力-名義應(yīng)變曲 線轉(zhuǎn)化為真實(shí)應(yīng)力-真實(shí)應(yīng)變曲線,得到材料的彈性 和塑性參數(shù);根據(jù)得到的材料參數(shù),建立 Ti-6Al-4VELI棒料拉伸有限元仿真模型,以驗證材料參數(shù)的 準(zhǔn)確性��。棒料拉伸有限元模型的單元類型為八節(jié)點(diǎn) 六面 體 減 縮 積 分 單 元 (C3D8R),單 元 大 小 約 為0.5mm,模型的邊界條件如圖1所示��。

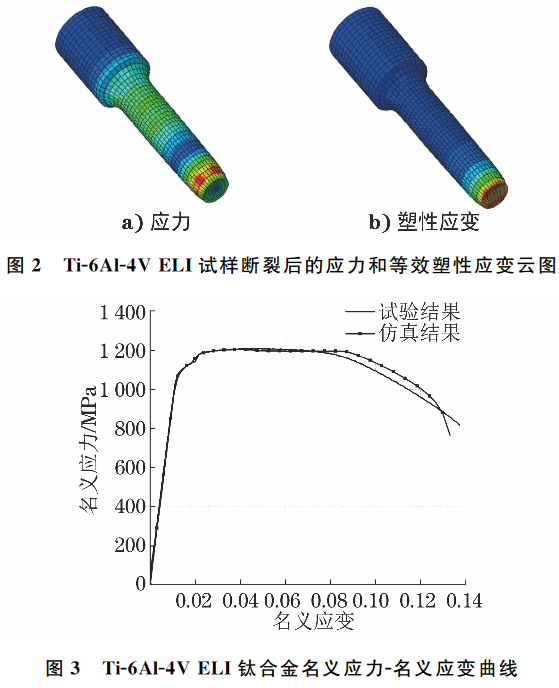

圖2為 Ti-6Al-4VELI試樣斷裂后的應(yīng)力和等 效塑性應(yīng)變云圖���。由圖2可知:在試樣受單軸拉伸 載荷的過程中,試樣經(jīng)歷了彈性變形階段、塑性變形 階段和頸縮過程,直至斷裂��。有限元拉伸模型獲得 的 Ti-6Al-4VELI鈦合金名義應(yīng)力-名義應(yīng)變曲線 如圖3所示,有限元仿真結(jié)果與準(zhǔn)靜態(tài)棒料拉伸試 驗結(jié)果吻合良好,證明了有限元建模中使用材料的參數(shù)具有較好的準(zhǔn)確性��。

1.2 試驗原理

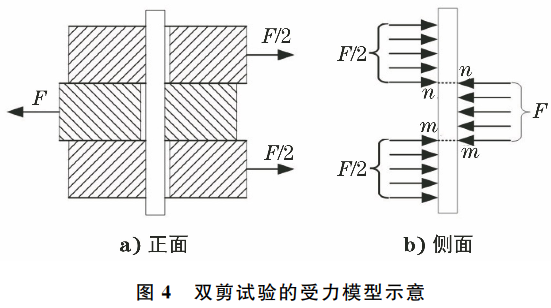

雙剪試驗是檢測螺栓抗剪強(qiáng)度的重要方法之 一。雙剪試驗的受力模型如圖4所示,在雙剪試驗 裝置加載過程中,垂直于螺栓縱軸的兩個橫截面受 剪切作用直至發(fā)生斷裂,以測定其抗剪性能���。在雙 剪試驗過程中,剪切面所受的剪力與橫截面積有關(guān)���。

2、螺栓雙剪試驗有限元建模

2.1 理想條件下的有限元建模

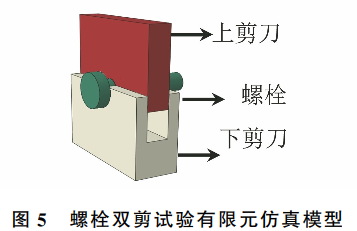

使用有限元分析軟件對螺栓雙剪試驗過程進(jìn)行 仿真分析,結(jié)果如圖5所示,幾何模型按雙剪試驗標(biāo) 準(zhǔn)中雙剪試驗裝置相關(guān)參數(shù)建立��。由圖5可知:模 型整體由3個部分組成,分別為受載的上剪刀���、固定 在基座內(nèi)的下剪刀以及螺栓��。

在雙剪試驗過程中,螺栓是主要的研究對象,與 螺栓的變形相比,上��、下剪刀的變形很小,因此為了 節(jié)省仿真的計算成本,在模型中將上��、下剪刀定義為 剛體���。螺栓斷裂過程需要經(jīng)歷較大的變形,因此在顯式分析過程中,選擇幾何大變形選項。為了在仿 真結(jié)束之后對螺栓剪力進(jìn)行分析,在輸出選項的積 分截面管理器中將螺栓受剪截面與參考點(diǎn)耦合,并 在歷程輸出中單獨(dú)監(jiān)測螺栓截面的剪力��。

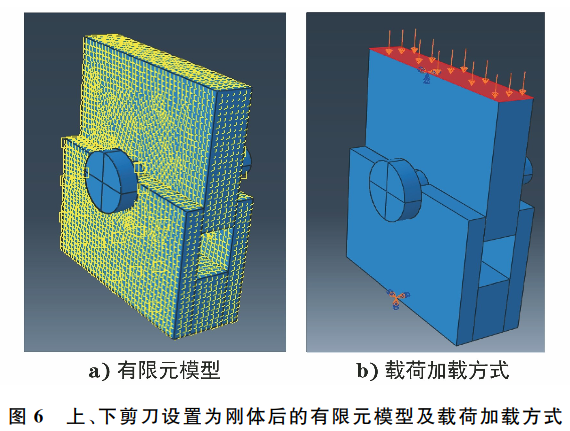

有限元仿真模型中螺栓的材料為 TI-6AL-4VELI鈦合金,上��、下剪刀的材料為螺栓雙剪試驗標(biāo)準(zhǔn) 中推薦的 T10鋼,在劃分網(wǎng)格之后,將上��、下剪刀設(shè) 置為剛體,并與參考點(diǎn)耦合(見圖6)��。

針對接觸方式的選擇,使用通用接觸的方式建立 了上��、下剪刀和螺栓之間的接觸關(guān)系,防止在仿真過 程中螺栓和剪刀之間出現(xiàn)網(wǎng)格穿透現(xiàn)象���。此外,使用 面面接觸方式對上剪刀與螺栓��、下剪刀與螺栓進(jìn)行了接觸設(shè)置,且接觸面法向方向使用硬接觸屬性��。

針對邊界條件的設(shè)置,由于下剪刀始終固定在基 座中,因此在有限元模型中將下剪刀底面完全固定��。

同時,為了模擬螺栓雙剪試驗過程中的真實(shí)加載過 程,減輕材料應(yīng)變率對仿真結(jié)果的影響程度,在設(shè)置 邊界條件時,沒有對上剪刀施加位移載荷,而是施加 了壓力載荷,且壓力載荷的加載速率為666.7N/s��。

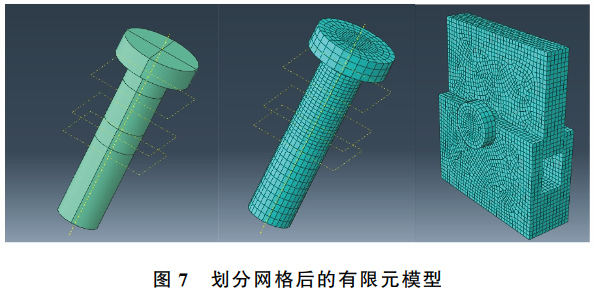

網(wǎng)格單元的質(zhì)量對仿真結(jié)果至關(guān)重要��。在建模 過程中,使用掃掠技術(shù),結(jié)合六面體單元對螺栓進(jìn)行 網(wǎng)格劃分,網(wǎng)格類型為 C3D8R���。為了提高仿真結(jié)果 的準(zhǔn)確性,將螺栓劃分為多個區(qū)域,并對螺栓受剪區(qū) 域的網(wǎng)格進(jìn)行了細(xì)化,劃分網(wǎng)格后的有限元模型如 圖7所示。

2.2 不同因素對有限元建模的影響

由于螺栓雙剪試驗裝置存在制造和測量誤差,試驗結(jié)果可能會受到不同程度的影響���。影響試驗結(jié) 果的因素主要包括:剪切裝置的圓角半徑���、剪切載荷 施加的速率(剪切速率)���、上下剪刀的間隙(剪切間 隙)等。雙剪試驗標(biāo)準(zhǔn)中對上述因素進(jìn)行了數(shù)值范 圍上的約束,但不同因素對雙剪試驗結(jié)果的影響程 度不同���。利用有限元分析方法,對剪刀圓角半徑���、剪 切速率以及剪切間隙等因素進(jìn)行建模仿真,并與理 想條件(無圓角、無間隙���、剪切速率為666.7N/s)進(jìn) 行對比,分析不同因素對螺栓雙剪試驗結(jié)果的影響���。

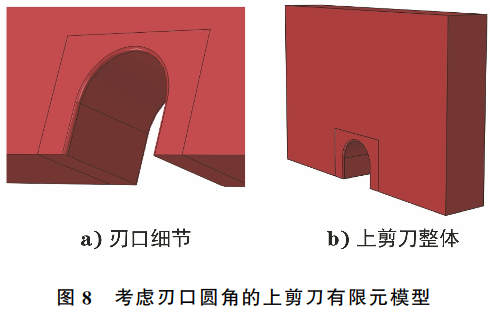

2.2.1 剪刀圓角及剪刀間隙

在實(shí)際制造過程中,剪刀刃口的形狀為圓弧狀,圓弧曲率半徑即為刃口半徑。刃口直接參與剪切過 程,刃口半徑對螺栓雙剪試驗結(jié)果會造成影響��。在 上剪刀刃口處對模型建立圓角(見圖8),考慮不同 刃口半徑對螺栓雙剪試驗結(jié)果的影響��。

除剪刀的刃口半徑外,剪切間隙直接影響了剪 刀和螺栓之間的接觸面積,同樣會對螺栓雙剪試驗 結(jié)果產(chǎn)生一定的影響���。在模型中將上剪刀寬度與刃 口半徑進(jìn)行修改,然后重新對網(wǎng)格單元進(jìn)行劃分,由 于刃口處圓角的存在,使用四面體網(wǎng)格是較為合理 的選擇,因此將上剪刀使用自由網(wǎng)格技術(shù)劃分為四 面體網(wǎng)格,網(wǎng)格單元類型為 C3D10M,劃分網(wǎng)格后的 上剪刀有限元模型如圖9所示���。

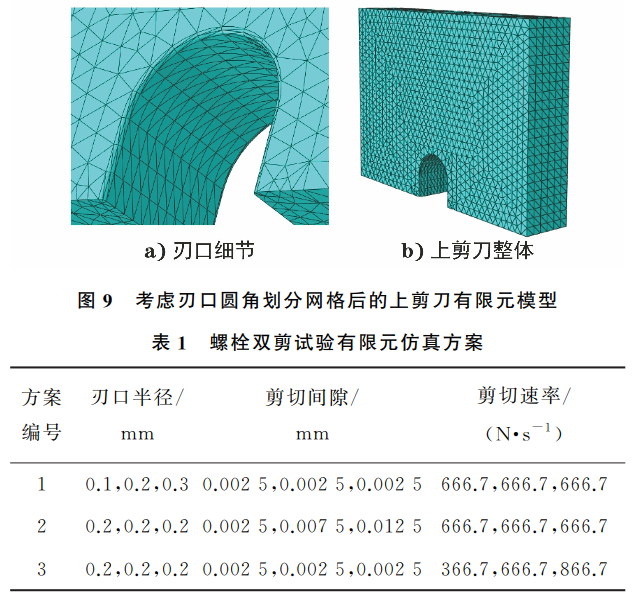

2.2.2 剪切速率

螺栓雙剪試驗有限元模型的加載方式為壓力載 荷加載,剪切速率受試驗設(shè)備位移速率的影響,因此 需對高于和低于標(biāo)準(zhǔn)剪切速率的兩種情況進(jìn)行仿真 分析,螺栓雙剪試驗仿真方案如表1所示。

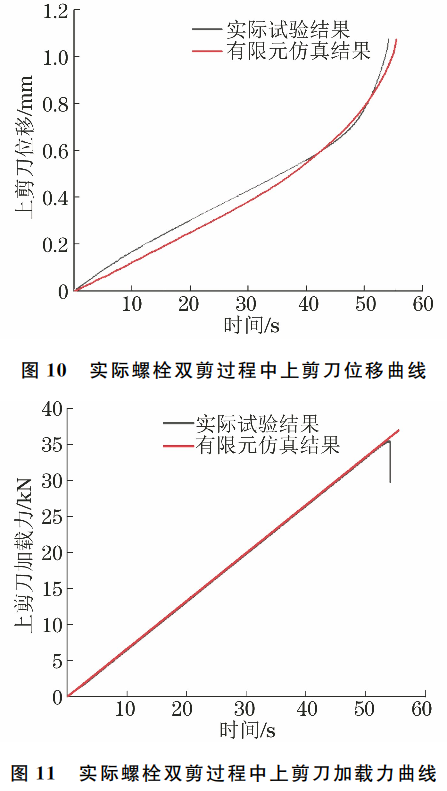

2.2.3 實(shí)際螺栓雙剪試驗結(jié)果

為了驗證實(shí)際試驗結(jié)果與有限元仿真結(jié)果的吻 合度,開展了實(shí)際螺栓雙剪試驗,并將實(shí)際試驗結(jié)果 與理想條件下螺栓雙剪試驗的有限元仿真結(jié)果進(jìn)行 對比,實(shí)際螺栓雙剪過程中上剪刀位移曲線及上剪 刀加載力曲線分別如圖10,11所示��。由圖10,11可 知:實(shí)際試驗結(jié)果與有限元仿真結(jié)果吻合較好,說明 有限元仿真結(jié)果具有較高的準(zhǔn)確性。

3��、綜合分析

3.1 刃口半徑對螺栓雙剪試驗結(jié)果的影響

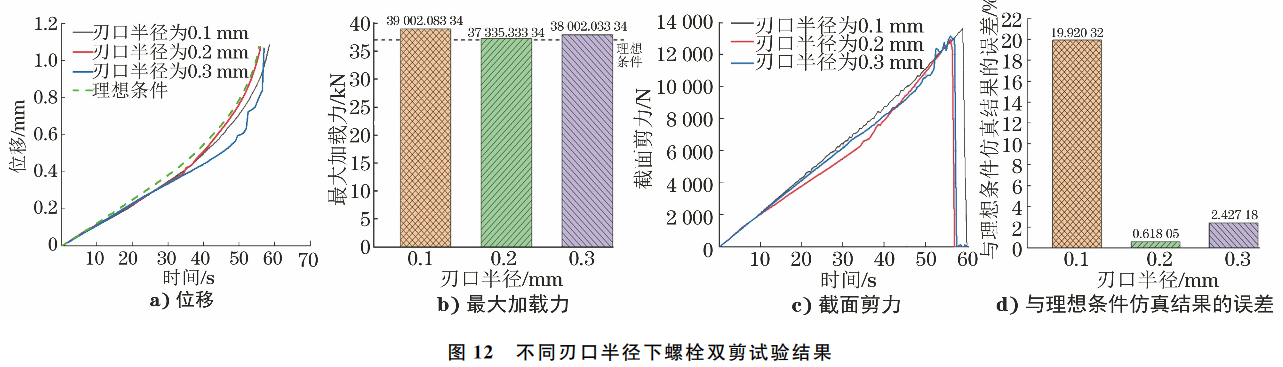

圖12為剪切速率為666.7N/s��、上剪刀寬度為5.995mm 條件下,不同刃口半徑下螺栓雙剪試驗 結(jié)果���。由圖12可知:當(dāng)刃口半徑為0.2mm 時,有 限 元 仿 真 結(jié) 果 獲 得 的 截 面 剪 力 最 低,約 為12900N,實(shí)際仿真結(jié)果與理想條件仿真結(jié)果之間 的誤差最小,約為0.6%,仿真結(jié)果十分接近理想條 件;當(dāng)刃口半徑為0.1mm 時,有限元仿真結(jié)果獲得 的截面剪力最大,仿真結(jié)果與理想條件仿真結(jié)果之 間的誤差最大。

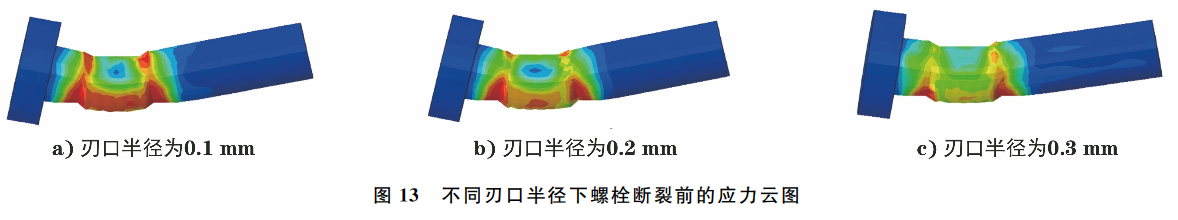

不同刃口半徑下螺栓斷裂前的應(yīng)力云圖如圖13所示���。由圖13可知:當(dāng)刃口半徑為0.3mm 時,螺栓斷裂前的應(yīng)力水平最低,螺栓沿上剪刀運(yùn)動方 向的位移較小,最大應(yīng)力集中在剪切區(qū)域;當(dāng)刃口半 徑為0.1mm 時,螺栓斷裂前的應(yīng)力傳播較為均勻��。

3.2 剪切間隙對螺栓雙剪試驗結(jié)果的影響

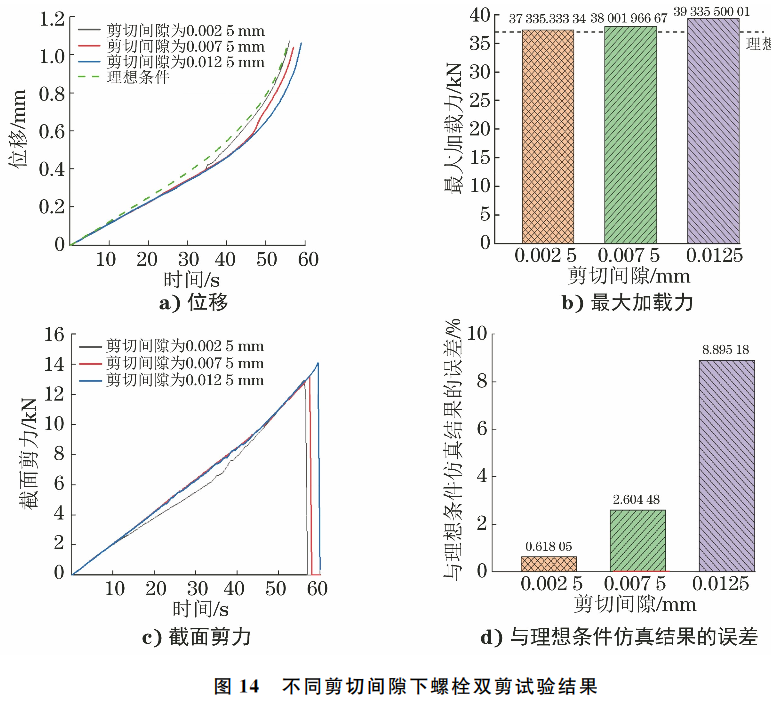

圖14 為 刃 口 半 徑 為 0.2mm,剪 切 速 率 為666.7N/s條件下,不同剪切間隙下螺栓雙剪試驗 結(jié)果��。由圖14可知:當(dāng)剪切間隙為0.0025mm 時,仿真得到的螺栓抗剪能力最弱,實(shí)際仿真結(jié)果與理 想條件仿 真 結(jié) 果 之 間 的 誤 差 最 小;當(dāng) 剪 切 間 隙 為0.0125mm 時,仿真結(jié)果與理想條件仿真結(jié)果之間 的誤差最大,約為8%���。

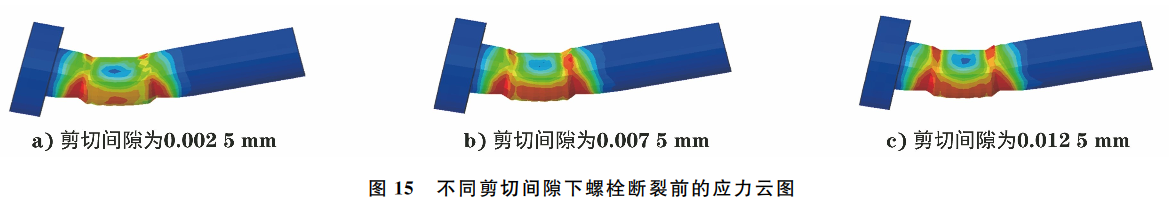

不同剪切間隙下螺栓斷裂前的應(yīng)力云圖如圖15所示。由圖15可知:不同剪切間隙下螺栓斷裂 前的最大應(yīng)力水平十分接近,當(dāng)剪切間隙為0.0125mm 時,螺栓受剪切作用發(fā)生變形的區(qū)域較大,且 與上剪刀接觸部分的螺栓軸向長度較小;隨著剪切 間隙的增大,單個螺栓截面的剪力逐漸增加���。

3.3 剪切速率對螺栓雙剪試驗結(jié)果的影響

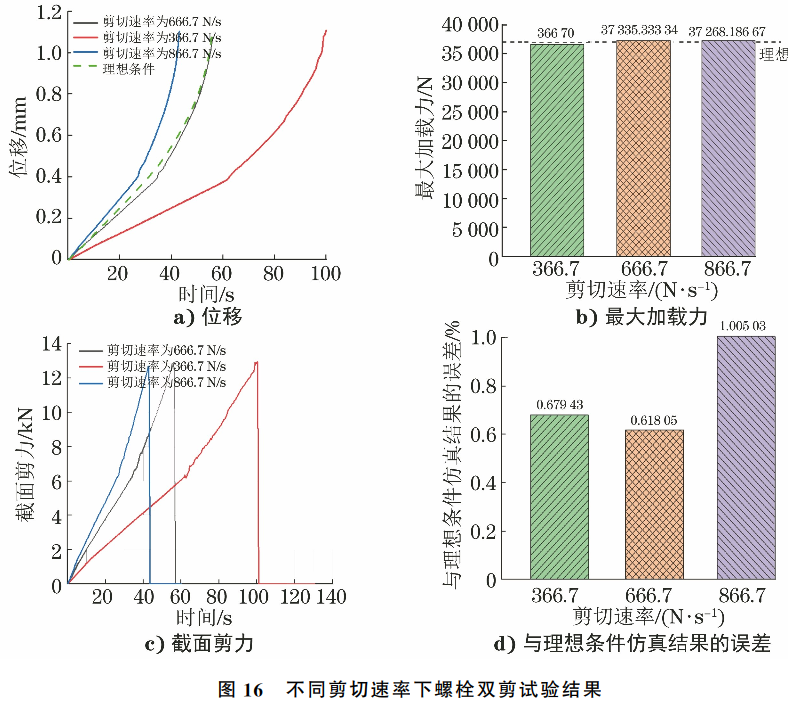

不同剪 切 速 率 下 螺 栓 雙 剪 試 驗 結(jié) 果 如 圖 16所示��。由圖16可知:剪切速率對試驗結(jié)果的影響 較小,3種剪切速率下仿真結(jié)果與理想條件仿真結(jié) 果較為接近;當(dāng)剪切速率為866.7N/s時,仿真結(jié) 果與理想條件仿 真 結(jié) 果 的 誤 差 僅 為 1%���。表 明 在 螺栓雙剪試 驗 過 程 中,剪 切 速 率 對 試 驗 結(jié) 果 影 響 不大���。

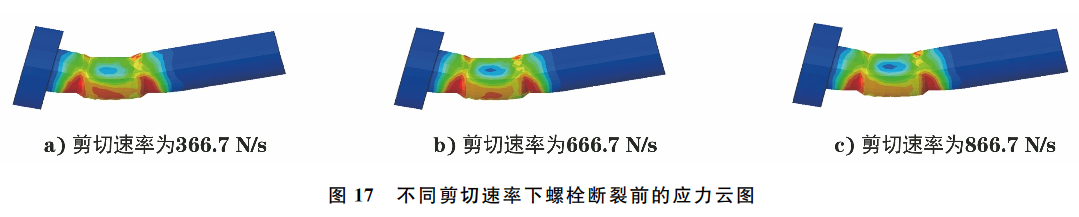

不同剪切速率下螺栓斷裂前的應(yīng)力云圖如圖17所示。由圖17可知:不同剪切速率下螺栓斷裂 前的最大應(yīng)力水平十分接近,螺栓的應(yīng)力分布水平 也比較接近��。剪切速率未對螺栓雙剪試驗的有限元 仿真結(jié)果造成明顯的影響���。

3.4 不同因素對螺栓服役性能的影響

為了進(jìn)一步研究剪切速率��、刃口半徑��、剪切間隙 等因素對螺栓服役性能的影響規(guī)律,分別計算了螺 栓雙剪試驗有限元仿真中不同參數(shù)下螺栓在剪切作 用下截面吸收的能量,并與理想條件下的能量吸收 進(jìn)行對比���。

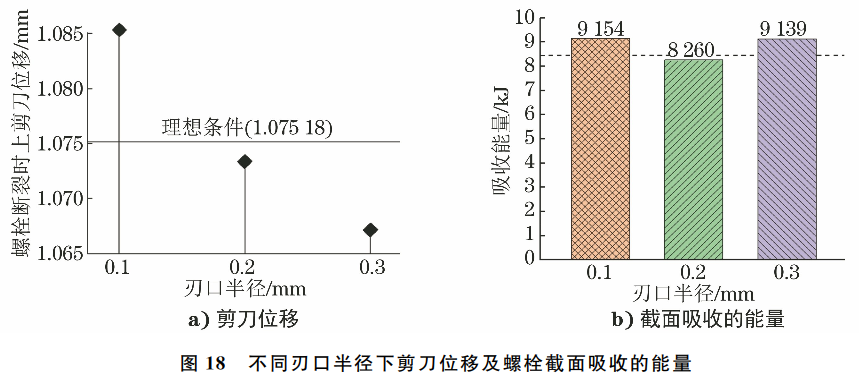

不同刃口半徑下剪刀位移及螺栓截面吸收的能 量如圖18所示。由圖18可知:當(dāng)刃口半徑為0.1,0.3mm 時,螺栓截面在斷裂前吸收的能量較高,能 量吸收能力分別增加了8.85%和8.67%;當(dāng)刃口半 徑為0.2mm 時,螺栓截面在斷裂前吸收的能量與理 想條件仿真結(jié)果相比略有下降��。

在實(shí)際螺栓雙剪試 驗過程中,應(yīng)對剪切裝置的刃口半徑進(jìn)行合理控制��。

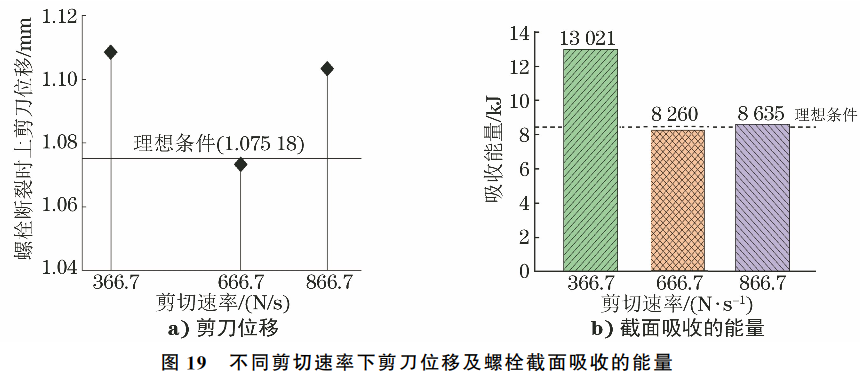

不同剪切速率下剪刀位移及螺栓截面吸收的能 量如 圖 19 所 示��。 由 圖 19 可 知:當(dāng) 剪 切 速 率 為666.7,866.7N/s時,螺栓截面在斷裂前吸收的能量 比較接近,與理想條件仿真結(jié)果有差距;當(dāng)剪切速率 為366.7N/s時,螺栓截面在斷裂前吸收的能量比 理想條件仿真結(jié)果高��。說明在螺栓雙剪試驗過程 中,應(yīng)按試驗標(biāo)準(zhǔn)規(guī)定的剪切速率進(jìn)行試驗���。

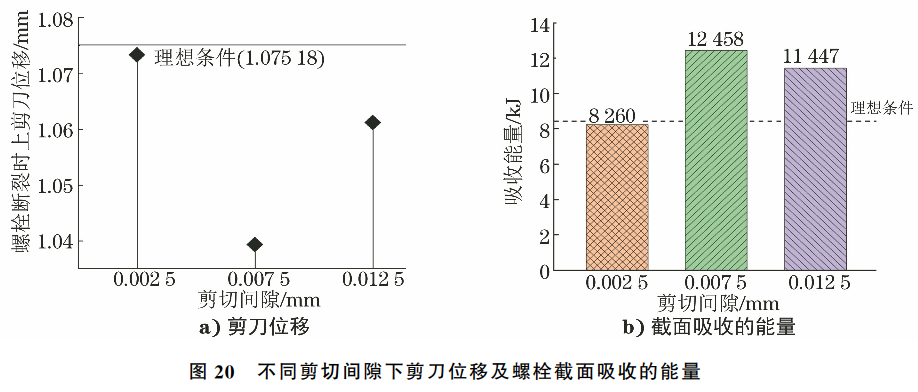

不同剪切間隙下剪刀位移及螺栓截面吸收的能 量如 圖 20 所 示���。 由 圖 20 可 知:當(dāng) 剪 切 間 隙 為0.0025mm 時,螺栓的能量吸收能力與理想條件仿 真結(jié)果較為接近;當(dāng)剪切間隙為0.0075mm 時,螺 栓的能量吸收能力提高了 48.13%��。因此,應(yīng)合理 控制剪切間隙,以降低試驗結(jié)果的誤差���。

4��、結(jié)論

參考螺栓雙剪試驗標(biāo)準(zhǔn)建立了螺栓雙剪試驗有 限元仿真模型���。根據(jù)有限元仿真結(jié)果,研究了螺栓 在剪切作用下的應(yīng)力���、應(yīng)變響應(yīng);考慮實(shí)際的雙剪試 驗過程,建立不同剪切速率、刃口半徑��、剪切間隙等 條件下螺栓剪切過程的有限元仿真模型;在此基礎(chǔ) 上,分析以上各因素對螺栓剪切性能的影響規(guī)律,并 與理想條件的有限元仿真結(jié)果進(jìn)行對比,為優(yōu)化螺 栓結(jié)構(gòu)以及安裝工藝提供參考���。

由于剪切速率的誤差變動范圍較小,相比于刃 口半徑和剪切間隙,螺栓雙剪過程中剪切速率對試 驗結(jié)果的影響較小��。與理想條件仿真結(jié)果相比,不 同參數(shù)條件下螺栓吸收的能量都存在不同程度的下 降��。剪切間隙對螺栓雙剪試驗結(jié)果影響最大,隨著 剪切間隙的增大,仿真結(jié)果與理想條件仿真結(jié)果之 間的誤差逐漸增大���。當(dāng)刃口半徑為0.2mm���、剪切速 率為666.7N/s、剪切間隙為0.0025mm 時,仿真 結(jié)果與理想條件仿真結(jié)果之間的誤差最小���。在進(jìn)行 螺栓雙剪試驗時,應(yīng)嚴(yán)格控制剪切間隙,減少剪切間 隙對螺栓雙剪試驗結(jié)果產(chǎn)生的影響��。

參考文獻(xiàn):

[1] 郭曉寧,張緒.厚夾層單剪連接接頭中緊固件的強(qiáng)度 分析研究[J].中國科技信息,2012(20):101-102.

[2] 胡龍,劉振國,王一博,等.三維編織復(fù)合材料圓柱銷 剪切試驗與數(shù)值模擬[J].北京航空航天 大 學(xué) 學(xué) 報,2016,42(2):287-293.

[3] 杜強(qiáng),丁榮,呂晶,等.復(fù)合板材雙剪切試驗方法與裝 置[J].長安大學(xué)學(xué)報(自然科學(xué)版),2015,35(6):85- 90.

相關(guān)鏈接