鈦合金緊固件由于具有質(zhì)量輕、比強(qiáng)度高�、熱強(qiáng)性好等綜合性能����,在現(xiàn)代飛機(jī)、發(fā)動(dòng)機(jī)和機(jī)載設(shè)備上的應(yīng)用越來(lái)越多�����。國(guó)外自20世紀(jì)50年代開(kāi)始在飛機(jī)上大量使用鈦合金緊固件��,至今美國(guó)的軍用飛機(jī)上鈦合金緊固件已經(jīng)基本取代了合金鋼緊固件�;國(guó)內(nèi)某先進(jìn)軍用飛機(jī)單機(jī)采用的鈦合金緊固件數(shù)量也達(dá)6萬(wàn)余件[1],可見(jiàn)��,隨著先進(jìn)軍用飛機(jī)的不斷發(fā)展�����,對(duì)鈦合金緊固件的需求將日益加大���。

鈦合金作為緊固件材料需對(duì)其表面進(jìn)行防護(hù)處理��,一般情況下鈦合金表面可以生成一層致密的氧化膜���,起到防腐蝕的作用,但是在惡劣的條件如非氧化酸性環(huán)境中����,氧化膜發(fā)生破裂或者發(fā)生縫隙腐蝕的情況下,鈦合金的耐腐蝕性將大大降低[2]�����。特別是在海洋或潮濕環(huán)境中����,大氣中含有大量的氯離子,易在金屬表面形成微電池和宏觀電池��,破壞金屬表面的鈍化膜�,形成孔蝕和縫隙腐蝕,在這種條件下鈦合金緊固件材料存在著不可預(yù)見(jiàn)的腐蝕和由此帶來(lái)的故障風(fēng)險(xiǎn)����。而且�,當(dāng)鈦合金與結(jié)構(gòu)鋼����、鋁合金等異種金屬接觸時(shí),由于電偶腐蝕��,常常會(huì)加速其他金屬及其自身的腐蝕��,造成緊固件及緊固孔周圍產(chǎn)生破裂���,形成安全隱患[3-5]�����。其次����,鈦合金耐磨性能低于其他金屬��,產(chǎn)生于鈦合金連接結(jié)構(gòu)配合面間的摩擦磨損和微動(dòng)損傷(包括微動(dòng)磨損和微動(dòng)疲勞)���,會(huì)成為鈦合金航空航天零件����、構(gòu)件的主要損傷形式[6-10]����。

因此,鈦合金緊固件防護(hù)涂層不僅需要良好的耐腐蝕性能���,而且需要適宜且均一的涂層厚度�、較低的摩擦系數(shù)和良好的抗咬死性能����。據(jù)了解,國(guó)外的鈦合金緊固件大部分已采用離子鍍鋁處理代替先前所采用的電鍍鎘工藝[11-12]�。國(guó)內(nèi)對(duì)于鈦合金緊固件防護(hù)涂層的研究較少,主要是脈沖陽(yáng)極化���、微弧氧化�����、離子鍍鋁等��,而離子鍍鋁工藝在國(guó)內(nèi)剛剛起步����,涂料的配方及制備工藝等都不成熟,還不能滿足飛機(jī)對(duì)鈦合金緊固件涂層的要求[6]�����。

本研究采用酚醛樹(shù)脂作為主要成膜物質(zhì)���,鉻黃作為主要防腐蝕顏料���,鋁粉作為主要顏料,制備了一種鈦合金緊固件用鋁涂料����,采用噴涂、刷涂或浸涂的方法將鋁涂料涂覆在鈦合金緊固件表面����,施工工藝簡(jiǎn)單,涂層厚度較薄����,且具有較強(qiáng)的結(jié)合力以及優(yōu)異的耐熱、耐腐蝕性能�。

1、實(shí)驗(yàn)材料與方法

1.1實(shí)驗(yàn)材料

酚醛樹(shù)脂:工業(yè)級(jí)��,山東圣泉股份有限公司;鋁粉(6μm):日本松尾產(chǎn)業(yè)株式會(huì)社����;鍶鉻黃�����、鋅鉻黃:工業(yè)級(jí)���,上海鉻黃顏料廠��;聚四氟乙烯:工業(yè)級(jí)��,沈陽(yáng)市天宇祥微粉材料廠���;分散劑、定向劑:工業(yè)級(jí)���,BYK�����。

1.2合成與制備工藝

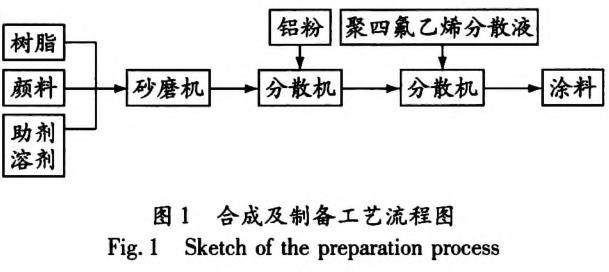

將樹(shù)脂�����、助劑����、溶劑及顏料混合均勻后加入砂磨機(jī)研磨到一定細(xì)度,然后轉(zhuǎn)移到分散機(jī)中����,加入鋁粉及聚四氟乙烯分散液混合均勻,最后形成涂料���。具體制備工藝流程如圖1所示���。

采用噴涂方法對(duì)緊固件進(jìn)行涂裝,首先需對(duì)表面進(jìn)行吹砂處理�����,去除表面油污����,然后將攪拌均勻的涂料噴涂于緊固件表面,在空氣中干燥5-10min后,放入200℃烘箱固化30min�。

1.3測(cè)試方法

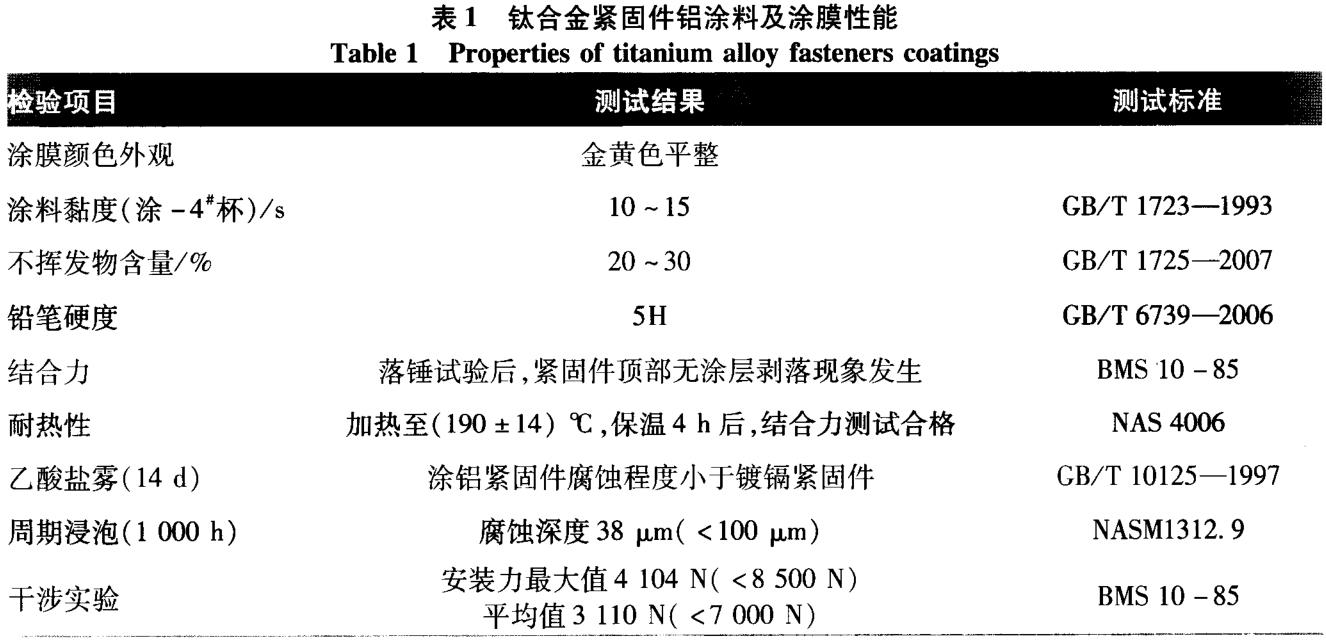

(1)涂料外觀、黏度�����、不揮發(fā)物含量����、硬度均按國(guó)家標(biāo)準(zhǔn)規(guī)定進(jìn)行����,具體見(jiàn)表1。

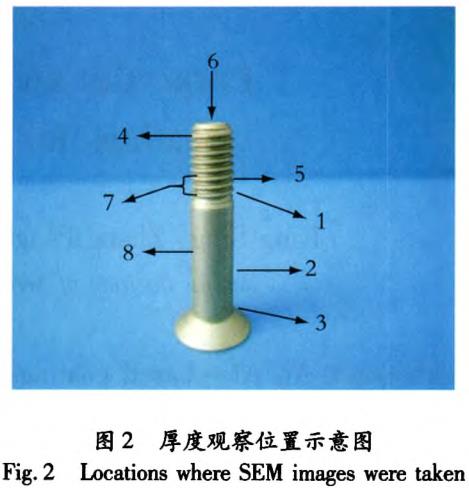

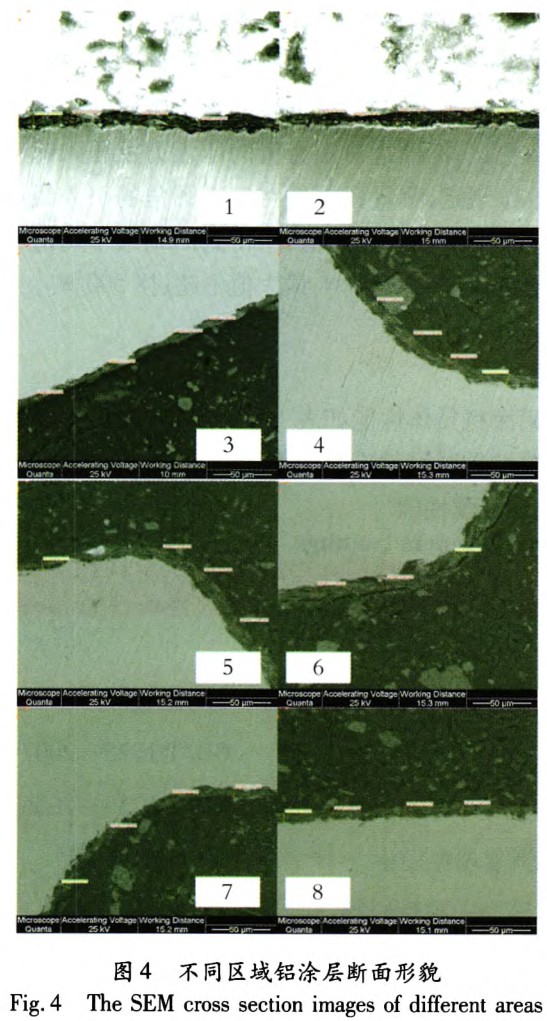

(2)涂層厚度測(cè)試采用線切割將緊固件從中間切開(kāi)�����,制備金相試樣����,用掃描電鏡觀察并測(cè)量涂層厚度,觀察的位置如圖2所示���。

(3)結(jié)合力測(cè)試參考了波音公司的緊固件鋁涂料標(biāo)準(zhǔn)���,對(duì)于沉頭緊固件�����,標(biāo)準(zhǔn)規(guī)定將緊固件放置在落錘試驗(yàn)機(jī)的靜負(fù)載壓盤上����,砸至頭部與桿徑齊平���,用大約4倍的放大鏡檢查緊固件頂部是否有涂層剝落現(xiàn)象發(fā)生��。

(4)耐熱性測(cè)試參考美國(guó)宇航標(biāo)準(zhǔn)委員會(huì)頒布的“ALUMINUM COATING NAS 4006”�,NAS 4006規(guī)定將涂鋁緊固件加熱至(190±14)℃���,保溫4h�����,在空氣中冷卻后依據(jù)BMS 10—85進(jìn)行結(jié)合力性能測(cè)試�����。

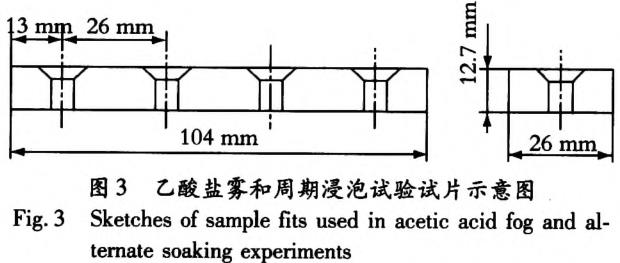

(5)采用乙酸鹽霧和周期浸泡對(duì)涂膜耐腐蝕性能進(jìn)行測(cè)試��。試驗(yàn)片為7075一T6鋁合金板材加工而成����,如圖3所示。

乙酸鹽霧試驗(yàn)是按圖3準(zhǔn)備2組腐蝕試驗(yàn)片�����,其中第一組緊固件用鋁涂料涂裝�����;第二組按HB/Z5068--1992進(jìn)行鍍鎘����。然后將裝配好的2組試件GB/T 10125-1997連續(xù)暴露在乙酸鹽霧中14 d�����,鹽霧試驗(yàn)結(jié)束后比較2組緊固件的腐蝕程度����,涂鋁緊固件腐蝕程度小于鍍鎘緊固件即為合格。

周期浸泡試驗(yàn)試片與乙酸鹽霧相同�����,按NASM1312.9規(guī)定將試驗(yàn)件暴露在濃度為2.5%~3.5%的氯化鈉溶液中1000 h,用金相法檢查試片锪窩部分和緊固件頭下支撐面的腐蝕程度�,其片狀脫落和腐蝕深度不應(yīng)超過(guò)規(guī)定的100μm的極限值。

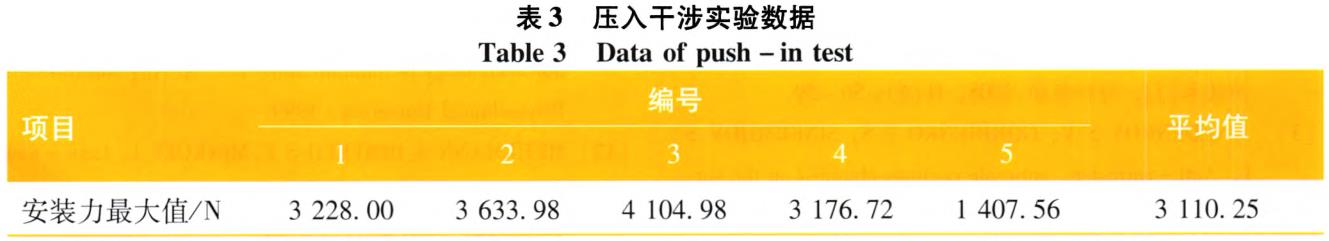

(6)涂層的干涉壓入實(shí)驗(yàn)參考BMS 10-85����,將試件安裝在厚度為12.7mm的2024一T6鋁板上,孔間距為4D����,孔與零件之間干涉量為0.08~0.12mm,進(jìn)行干涉壓人測(cè)試�����,標(biāo)準(zhǔn)也對(duì)壓力機(jī)的壓人力及壓人速率作出了詳細(xì)規(guī)定���,測(cè)量緊固件在頭下圓角的引人線壓入板孔之前的最大壓人力值��,所得到的結(jié)果平均值不應(yīng)超過(guò)標(biāo)準(zhǔn)規(guī)定的7000 N���,最大值不超過(guò)8500N。

2����、結(jié)果與討論

鋁涂料具體性能如表1所示�,其中耐腐蝕性及壓人干涉性是緊固件涂料較為關(guān)鍵的性能�����。

2.1 涂層厚度

由于飛機(jī)用鈦合金緊固件的特殊性����,其精度要求較高,因此對(duì)涂覆于緊固件表面的涂層厚度及均一性要求也很高���。本實(shí)驗(yàn)中涂層厚度采用掃描電鏡(SEM)對(duì)緊固件不同區(qū)域進(jìn)行測(cè)定��,如圖4所示��,SEM照片編號(hào)與圖2所標(biāo)定的區(qū)域相對(duì)應(yīng)。

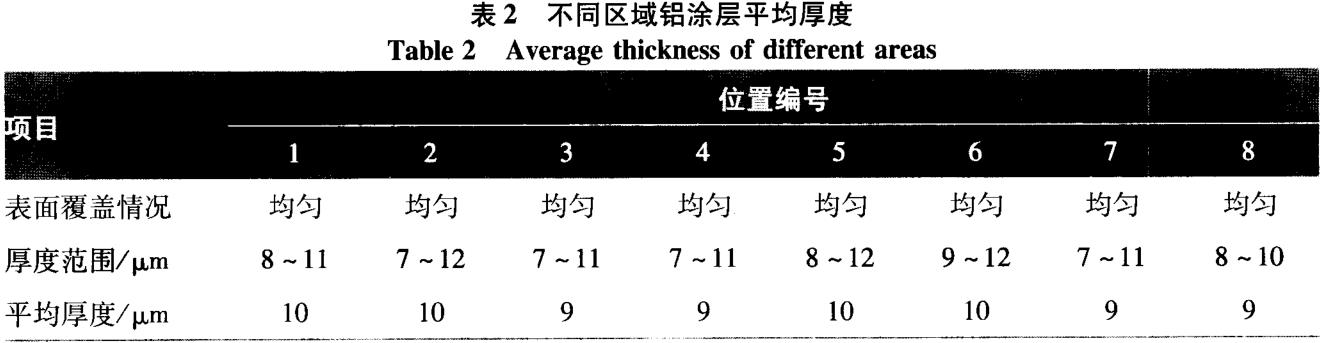

根據(jù)電鏡照片中的涂層厚度�����,得到表2所示數(shù)據(jù)���。

從SEM照片及不同區(qū)域涂層厚度的范圍中可以看到����,該涂層能全面覆蓋基體,涂覆均勻���,測(cè)得的平均厚度在9~10μm之間�����。

從SEM圖中還可以看到涂層具有平行于基體表面的取向性��,這種取向性主要是由涂料的片狀鋁粉及與之匹配的鋁粉定向劑所提供的�����。在噴涂完成后��,隨著溶劑的揮發(fā)��,復(fù)配的定向劑能夠有效地使片狀鋁粉趨于定向排列��,即平行于被涂覆表面�����,形成一層一層的搭接結(jié)構(gòu)���。這種結(jié)構(gòu)的最大好處就是可以延長(zhǎng)腐蝕通道�,使涂膜即使在很薄的情況下依然具有很好的防腐蝕性能��。

形成SEM照片中的層狀結(jié)構(gòu)與涂料中溶劑的選擇也有一定關(guān)系����,在含片鋁的涂料中,溶劑不僅起調(diào)節(jié)涂料黏度�,提升涂料施工性能的作用,同時(shí)改變?nèi)軇┑膿]發(fā)速率可以使涂膜收縮��,利于鋁粉的平行排列�����,使涂膜的外觀更光亮�,還可提升涂層防腐蝕性能。

溶劑的揮發(fā)速率需要在一個(gè)適當(dāng)?shù)姆秶鷥?nèi)��,若揮發(fā)過(guò)快�����,涂料在噴涂至緊固件表面前大部分溶劑已經(jīng)揮發(fā)掉�����,近似形成“干噴涂”����,鋁粉在黏度很高的膜中無(wú)法運(yùn)動(dòng),排布雜亂無(wú)章����,最終形成的涂層表面粗糙,無(wú)光亮����。若溶劑揮發(fā)過(guò)慢,會(huì)形成“濕噴涂”����,涂料在緊固件表面形成一層一定厚度的濕膜,隨著溶劑的揮發(fā)產(chǎn)生“貝納德窩”影響鋁粉排布�����,情況嚴(yán)重時(shí)會(huì)發(fā)生流掛����。實(shí)驗(yàn)采用了混合溶劑����,選用揮發(fā)性不同的良溶劑復(fù)配來(lái)調(diào)節(jié)溶劑揮發(fā)速率�����,效果良好���。

2.2耐腐蝕性能測(cè)試

乙酸鹽霧和周期浸泡試驗(yàn)是為檢測(cè)涂層防腐蝕性能所進(jìn)行的���,可以測(cè)試有涂層情況下化學(xué)腐蝕、電偶腐蝕�����、接觸腐蝕等對(duì)基材的破壞�����。

2.2.1乙酸鹽霧實(shí)驗(yàn)

乙酸鹽霧實(shí)驗(yàn)進(jìn)行14d后�����,用一種防止損壞緊固件和孔的方法拆下所有的緊固件���。在水中用刷子輕輕刷去疏松的腐蝕產(chǎn)物和鹽沉積物�����。干燥后���,比較2組試驗(yàn)件,得到如圖5所示照片���。

從圖5(a)可以看到��,涂鋁緊固件的锪窩部分和頭下支撐面變化不大�,只是稍有腐蝕�;從圖5(b)中可看到,裝有鍍鎘緊固件的試片锪窩部分顏色明顯變黑����,緊固件頭下支撐面表面也是顏色深淺不一,有較多的腐蝕產(chǎn)物�����,腐蝕比較嚴(yán)重。實(shí)驗(yàn)也證明了涂鋁涂層的防腐蝕性能優(yōu)于鍍鎘涂層���,在非氧化性酸性環(huán)境中�,涂鋁能夠較好地保護(hù)鈦合金表面的氧化膜�。這主要是因?yàn)樵诜茄趸运嵝原h(huán)境中,鈦合金材料表面的氧化膜容易被破壞����,進(jìn)而腐蝕基體。本涂料采用了酚醛樹(shù)脂作為涂料基料��,酚醛在常溫甚至150℃環(huán)境下對(duì)非氧化性酸��、鹽類溶液���、水都有良好的耐腐蝕性[13]��,彌補(bǔ)了鈦合金自身在非氧化性酸性環(huán)境中耐腐蝕性不足的缺點(diǎn)���。

2.2.2周期浸泡實(shí)驗(yàn)

分別將周期浸泡進(jìn)行了250h、500h���、750h及1000h的緊固件試片锪窩部分進(jìn)行金相制備�����,結(jié)果見(jiàn)圖6��。

從圖6可以看出��,在腐蝕250h��、500h及750h后試片的锪窩部分都沒(méi)有產(chǎn)生明顯的腐蝕深度��,只是在1000 h后產(chǎn)生了深度約為38μm的腐蝕��,小于規(guī)定的最大腐蝕深度50μm��,更遠(yuǎn)小于局部腐蝕最大腐蝕深度100μm���。試驗(yàn)證明在潮濕環(huán)境及有大量腐蝕離子存在的情況下,涂層依然能夠有效地保護(hù)緊固件����,防止氯離子等腐蝕性離子對(duì)緊固件的破壞;同時(shí)涂層可有效防止鈦合金與鋁合金材料間電偶腐蝕的發(fā)生�。這主要是因?yàn)橥苛现蓄伭蠈?duì)涂層形成了良好的保護(hù)。

本涂料的顏料為鍶鉻黃和鋅鉻黃���,兩者均為功能型顏料��,不僅可以調(diào)節(jié)涂料顏色呈現(xiàn)金黃色���,更重要的是它們對(duì)鈦合金基體具有良好的防腐蝕作用���。其防腐蝕機(jī)理的解釋,較多的觀點(diǎn)認(rèn)為鋅鉻黃和鍶鉻黃依靠鉻酸根離子的陽(yáng)極鈍化作用在金屬表面形成氧化膜��,阻止腐蝕進(jìn)一步發(fā)生�。鍶鉻黃的三氧化鉻含量比鋅鉻黃高,水溶性為0.5g/L����,約是鋅鉻黃的二分之一,腐蝕初期鋅鉻黃會(huì)較大量釋放鉻酸根離子���,而中期��、后期鍶鉻黃的緩釋效果逐漸發(fā)揮作用�,因此本實(shí)驗(yàn)采用兩者復(fù)配作為防腐蝕顏料��,保證涂層在腐蝕初期��、中期及后期均有足夠的鉻酸根離子,提供涂層良好的防腐蝕性能�。

在浸泡過(guò)程中,隨著顏填料的不斷溶出�����,涂膜屏蔽保護(hù)作用減弱���,形成細(xì)小的腐蝕通道,腐蝕介質(zhì)中Cl-等腐蝕離子發(fā)生縫隙腐蝕的可能性變大�。研究表明[14],隨著Cl-濃度的增加�����,縫隙腐蝕電流增大�,陽(yáng)極化膜被破壞,產(chǎn)生點(diǎn)蝕����。本涂料體系中加人了適量鋁粉,鋁的腐蝕產(chǎn)物AlCl3易發(fā)生水解��,生成A1(OH)3��,等膠體物質(zhì),吸附在基體表面和涂層表面的細(xì)小通道中�,填補(bǔ)顏料溶出產(chǎn)生的空隙,使Cl-的擴(kuò)散減緩����,阻止腐蝕的進(jìn)一步發(fā)生[15]。

2.3干涉壓入性能測(cè)試

干涉壓人實(shí)驗(yàn)主要測(cè)試鈦合金緊固件涂層的潤(rùn)滑性能和抗咬死性能����,以及在干涉情況下對(duì)鈦合金的保護(hù)作用。表3給出了按BMS 10-85標(biāo)準(zhǔn)得到的干涉壓人數(shù)據(jù)�����。結(jié)果表明��,5個(gè)試驗(yàn)件安裝力最大值為4104N����,滿足標(biāo)準(zhǔn)要求的小于8500N;平均值為3110N�����,滿足標(biāo)準(zhǔn)要求的小于7000N�。

圖7為干涉壓人實(shí)驗(yàn)后的鈦合金緊固件����。

圖7為干涉壓人實(shí)驗(yàn)后的鈦合金緊固件����。

標(biāo)準(zhǔn)對(duì)實(shí)驗(yàn)結(jié)束后的涂層形貌也作了規(guī)定���,從圖7中可以看到���,帶有涂層的試驗(yàn)件干涉壓入再抽出后,試件表面涂層基本完好�,沒(méi)有出現(xiàn)涂層剝離、脫漆的現(xiàn)象���,只是在桿部與螺紋交界處涂層出現(xiàn)了一些劃傷,但涂層劃痕劃傷處沒(méi)有看見(jiàn)金屬基體��,符合標(biāo)準(zhǔn)規(guī)定����,說(shuō)明涂層附著力良好,并且有較好的潤(rùn)滑性�����,能有效地保護(hù)鈦合金基材��。其主要原因是涂料中加入了聚四氟乙烯樹(shù)脂(PTFE),PTFE是摩擦系數(shù)最小的塑料���,幾乎所有材料均無(wú)法和它粘附[16]��,將PTFE分散于涂料���,制備成涂層后可有效降低表面摩擦系數(shù),減少鈦合金與鋁合金之間的磨損�。

3、結(jié)語(yǔ)

本實(shí)驗(yàn)制備了一種鈦合金緊固件防護(hù)鋁涂料��,涂裝于緊固件表面后具有如下優(yōu)點(diǎn):

(1)涂層外觀平整���、光滑����,呈現(xiàn)鮮亮的金黃色�,結(jié)合力及耐熱性優(yōu)良。

(2)涂層覆蓋完整且厚度均勻��,約9~10μm��。

(3)耐腐蝕性能優(yōu)良,乙酸鹽霧實(shí)驗(yàn)14d后基體及涂層無(wú)明顯腐蝕���,耐蝕性好于鍍鎘涂層�����;周期浸泡實(shí)驗(yàn)1000h后涂層發(fā)生約38μm腐蝕�����,小于標(biāo)準(zhǔn)規(guī)定����。

(4)干涉壓人實(shí)驗(yàn)證明涂層具有良好的潤(rùn)滑性能���,可有效減少鈦合金與鋁合金材料摩擦?xí)r發(fā)生的損傷或破壞�。

(5)相比于其他鈦合金防護(hù)方法����,采用涂料防護(hù)鈦合金緊固件的方法工藝簡(jiǎn)單��,涂膜均勻��,防腐蝕性能優(yōu)異,為飛機(jī)大規(guī)模使用鈦合金緊固件提供了有力的涂層保障�。

參考文獻(xiàn)

[1]張慶玲,王慶如�,李興無(wú).航空用鈦合金緊固件選材分析[J].材料工程,2007(1):11-14.

ZHANG Q L����,WANG Q R,LI X W.Materials selectiona—nalysis for titanium alloy fasteners in aviation industry[J].Journal of Materials Engineering����,2007(1):11-14.

[2]黃曉霞,李榮強(qiáng)�����,張艷霞.鈦合金緊固件的腐蝕及其防護(hù)技術(shù)[J].材料保護(hù)��,2008���,41(6):56-59.

[3]GNEDENKOV S V��,GORDIENKO P S�,SINEBMHOV S L.Anti-corrosion����,anticsale coatings obtained on the sur-face of titanium alloys by micro—arc oxidation method and used in seawater[J].Corrosion��,2000�,56(1):24-31.

[4]張曉云��,湯智慧�,孫志華,等.OCrl3Ni8 M02A1鋼鋁合金和鈦合金接觸腐蝕與防護(hù)研究[J]�����,腐蝕與防護(hù)��,2002��,23(10):423-426.

ZHANG X Y���,TANG Z H���,SUN Z H,et a1.Galvanic cor-rosion and protection of OCrl3Ni8 M02A1 stainless steel coupled with aluminum alloy and coupled with aluminum alloy and titanium alloy[J].Corrosion&Protection��,2002����,23(10):423-426.

[5]張曉云,孫志華��,湯智慧�����,等.TAl5鈦合金與鋁合金和結(jié)構(gòu)鋼接觸腐蝕與防護(hù)研究[J].材料工程���,2004(2):26-28�,31.

ZHANG X Y����,SUN Z H,TANG Z H����,et a1.Studyon gal-vanic corrosion and protection between TAl5 titanium alloy and aluminum alloys or structural steels[J].Journal of Materials Engineering,2004(2):26-28��,31.

[6]劉道新��,唐賓��,陳華,等.鈦合金表面離子束增強(qiáng)沉積MoS:基膜層及其性能[J].中國(guó)有色金屬學(xué)報(bào)�,2001,11(3):454-460.

LIU D X��,TANG B�����,CHEN H�,et a1.MoS2 composite films on Ti alloy prepared by ion-beam-enhanced deposition [J].The Chinese Journal of Nonferrous Metals,2001�,11(3):454—460.

[7]KOLKMAN H J.Effect of TiN/Ti gas turbine compressor coating on the fatigue strength of Ti6A14V base metal[J]. Surface and Coating Technology,1995�,72:30—36.

[8]CHAKRAVARTY S,ANDREWS R G���,PATNAIK P C����,et a1.The effect of surface modification on fretting fatigue in Ti alloy turbine components[J].Journal

of Metals�����,1995(4):31-35.

[9]BOYER R R.An overview on the use of titanium in the aerospace industry[J].Materials Science and Engineering A.1996�����,213:103-114.

[10]YONG QING FU����,NEE LAM LOH,ANDREW W BATCH-ELOR���,et a1.Improvement in fretting wear and fatigue re-sistance of Ti-6Al-4V by application of several surface treatments and coatings[J].Surface and Coatings Technol-ogy���,1998(106):193-197.

[11]劉雙梅.鈦合金接觸腐蝕、污染及防護(hù)技術(shù)研究[D].西安:西北工業(yè)大學(xué)���,1999.

LIU S M.Study on contact corrosion�����,fouling and protec-tion technology of titanium alloy[D].Xi An:Northwestern Polytechnical University�,1999.

[12]MEHLMANN A DIMFELD S F.MINKOFF I.Lase-melt injection of IMC on titanium[J].Surface and Coatings Technology��,1990���,42:275-281.

[13]左景伊.腐蝕數(shù)據(jù)手冊(cè)[M].北京:化學(xué)工業(yè)出版社.1982.

[14]趙永新����,姚祿安,甘復(fù)興.鈦縫隙腐蝕行為的研究[J].中國(guó)腐蝕與防護(hù)學(xué)報(bào)��,1990���,10(3):252-258.

[15]胡建平��,劉建華�,張棟.飛機(jī)鋁合金鋅黃環(huán)氧酯底漆的電化學(xué)阻抗研究[J].材料工程����,2002(6):18-20,24.

HU J P���,LIU J H�����,ZHANG D.EIS study of zinc yellow ep-oxy ester primer for aluminum alloy[J].Journal of Materi-als Engineering�����,2002(6):18-20�����,24.

[16]凌繩��,王秀芬�,吳友平.聚合物材料[M].北京:中國(guó)輕工業(yè)出版社.2000.

相關(guān)鏈接