為了滿足航空航天領(lǐng)域的高速發(fā)展及關(guān)鍵基礎(chǔ)件的重點(diǎn)攻關(guān)�,各種新型高性能緊固連接件被研制和應(yīng)用,其中典型代表就是具有高強(qiáng)度���、低密度等優(yōu)勢(shì)的鈦合金緊固件����。鈦合金緊固螺栓作為航空裝備承力構(gòu)件連接的核心基礎(chǔ)件����,直接決定著航空航天裝備的可靠性��。為保證航空航天裝備的連續(xù)安全飛行����,對(duì)鈦合金螺栓服役性能要求極高����,尤其是商用飛機(jī)投入運(yùn)營(yíng)后要服役二三十年,且每天數(shù)小時(shí)連續(xù)飛行��,對(duì)螺栓的要求甚至高于航天標(biāo)準(zhǔn)�����。從全球范圍來看����,鈦合金螺栓已被國(guó)際航空工業(yè)強(qiáng)國(guó)成功應(yīng)用并取得良好效果。例如���,俄羅斯圖204飛機(jī)緊固件以鈦代鋼后�����,其結(jié)構(gòu)質(zhì)量減輕了688kg[1]�����?����?梢?,鈦合金對(duì)航空航天裝備的減重效果顯著�。雖然鈦合金在力學(xué)性能、服役性能和輕量化等方面具有明顯優(yōu)勢(shì)�,但由于鈦合金螺栓在使用過程中容易開裂,進(jìn)而造成航空裝備承力構(gòu)件的服役失效�,甚至引起結(jié)構(gòu)斷裂和人員傷亡。為了盡早解決螺栓加工制造過程中的卡脖子問題��,《機(jī)械工程學(xué)科發(fā)展戰(zhàn)略報(bào)告(2021—2035)》中將螺栓連接失效機(jī)制及性能調(diào)控技術(shù)的相關(guān)研究列為未來5~15年重點(diǎn)和優(yōu)先發(fā)展領(lǐng)域[2]�����。為了提高航空航天裝備的服役可靠性����,新型鈦合金材料應(yīng)運(yùn)而生�����。TB8鈦合金是一種超高強(qiáng)度亞穩(wěn)定β鈦合金�,因其具有良好的抗氧化性能��、耐腐蝕性能和綜合力學(xué)性能[3-4]���,被廣泛應(yīng)用到航空裝備核心基礎(chǔ)件中��,如發(fā)動(dòng)機(jī)靜子機(jī)匣���、壓氣機(jī)轉(zhuǎn)子和渦輪轉(zhuǎn)子等。

由于鈦合金加工過程中的缺口敏感問題����,高性能TB8鈦合金緊固連接件的研究,尤其是低溫工況下TB8鈦合金緊固連接件的疲勞性能的研究鮮有報(bào)道����。尤其是機(jī)械裝備在低溫特殊環(huán)境下的服役,給整機(jī)裝備及基礎(chǔ)構(gòu)件的安全設(shè)計(jì)帶來了巨大的挑戰(zhàn)����。在金屬低溫疲勞性能方面����,國(guó)內(nèi)外學(xué)者已開展相關(guān)的研究�。吳自越[5]研究了TC20合金低溫環(huán)境下的力學(xué)性能特征���,研究結(jié)果表明了TC20合金在低溫下表現(xiàn)出更高的抗拉強(qiáng)度���。LuZC等[6]開展了20~300K溫度范圍內(nèi)的拉伸試驗(yàn),發(fā)現(xiàn)孿晶變形在低溫條件下對(duì)鈦合金的塑性起到了關(guān)鍵作用�,是其保持良好低溫塑性的主要原因。

上述分析可知����,雖然有關(guān)TB8鈦合金疲勞性能的研究已經(jīng)取得了顯著成果,但對(duì)于螺栓連接件����,尤其是低溫環(huán)境下的拉-拉疲勞性能還缺乏系統(tǒng)全面的研究。為了探究和完善TB8鈦合金螺栓不同溫度環(huán)境下的服役特性�,本研究通過設(shè)置不同環(huán)境溫度(20℃、0℃��、-20℃和-40℃),利用高頻疲勞試驗(yàn)機(jī)��,以典型TB8鈦合金螺栓為對(duì)象����,研究鈦合金螺栓樣件的低溫拉-拉疲勞性能,并結(jié)合螺栓微觀組織���、顯微硬度�、殘余應(yīng)力和斷口形貌等特征����,揭示其低溫疲勞失效機(jī)制,指導(dǎo)鈦合金空天緊固件的高性能制造�。

1、試驗(yàn)方法

試驗(yàn)采用規(guī)格為M6六角頭TB8鈦合金螺栓��,其材料成分見表1��。其熱處理工藝為:固溶890℃×0.5h+時(shí)效520℃×8h�����,空冷�����,TB8鈦合金原材料經(jīng)過時(shí)效強(qiáng)化處理后,抗拉強(qiáng)度達(dá)到1300~1450MPa����,研究用螺栓的基本制造過程為下料-粗車-熱鐓-熱處理精車-精磨-滾絲-表面處理-終檢-包裝入庫(kù)。對(duì)TB8鈦合金螺栓樣件線切割取樣并拋光�,利用超聲清洗機(jī)清洗試樣表面,保證拋光表面潔凈����。然后采用鈦合金腐蝕溶液進(jìn)行金相腐蝕��,溶液配比:HF為2mL�����、HNO3為4mL����、H2O為44mL配制。采用萊卡金相顯微鏡(LeicaDMi8)觀察樣件組織��。將拋光試樣安裝到固定夾具中���,實(shí)現(xiàn)測(cè)量試樣件載物臺(tái)的移動(dòng)���,以測(cè)量其深度方向的硬度變化����,利用維氏硬度計(jì)(FR-2902)測(cè)量螺栓樣件的顯微硬度���,其載荷和保壓時(shí)間分別為200g和15s�����。采用Cu靶Kα輻射X射線衍射儀(Proto,XRD)在工作電壓為40kV�,工作電流為50mA��,掃描范圍為20°~80°��,掃描速率為2(°)/min-1條件下����,采用sin2ψ法測(cè)量螺栓樣件的表面殘余應(yīng)力值。疲勞試驗(yàn)加載方法如下:首先按照GJB715.23A-2015《緊固件試驗(yàn)方法拉伸強(qiáng)度》要求�,確定M6六角頭TB8鈦合金螺栓樣件的拉伸強(qiáng)度,通過對(duì)樣件進(jìn)行3次拉伸得其均值為24.2kN�����,再根據(jù)GJB715.30A-2002《緊固件試驗(yàn)方法拉伸疲勞》要求,高載設(shè)置為8.7kN�,低載為高載的10%(0.87kN),頻率70Hz�����。利用中機(jī)疲勞試驗(yàn)機(jī)(GPS100)測(cè)量溫度為20℃��、0℃����、-20℃和-40℃的疲勞壽命��,并通過掃描電鏡觀察分析螺栓樣件斷口形貌����。

2、結(jié)果分析

2.1金相組織

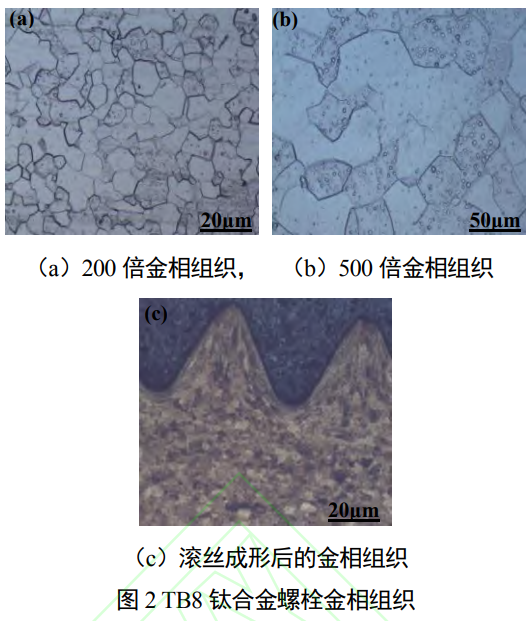

截取螺紋區(qū)域觀察螺紋形貌并制備金相試樣���,經(jīng)氫氟酸腐蝕液侵蝕����,用光學(xué)顯微鏡觀察螺栓顯微組織特征,如圖2所示�����?����?芍?���,TB8螺栓材料金相組織控制較為均勻,組織未發(fā)現(xiàn)裂紋缺陷�,組織晶粒度均在7~8.5級(jí)。

β相等軸晶界清晰����、明顯,晶粒度在6~7.5級(jí)��,靠近芯部晶粒度能達(dá)到8.5級(jí)�����,邊緣部位晶粒度為7.5級(jí)��。圖2a為200倍檢測(cè)顯微組織,可以觀察到金屬組織主要特征為在α-β相區(qū)加熱�,冷卻過程中β相分解產(chǎn)生的α相。在螺紋擠壓成形過程中等軸β相明顯發(fā)生變形���,局部冷擠壓產(chǎn)生α析出強(qiáng)化相��,但是整體金屬流線清晰�����,組織均勻����;圖2b為500倍顯微鏡進(jìn)行金相檢查��,TB8金相組織局部存在點(diǎn)狀析出物�,且伴隨著析出強(qiáng)化的產(chǎn)生�。經(jīng)統(tǒng)計(jì)分析可知,原材料其晶粒尺寸在20~30μm����。圖2c為鈦合金螺栓試樣滾絲成形后的金相組織結(jié)構(gòu),觀察可知�����,螺紋在滾絲成形過程中并未出現(xiàn)明顯的宏觀裂紋、折疊��、氣孔及其他肉眼可見加工缺陷����,縱向低倍組織流線沿變形方向分布,滾絲成形區(qū)域晶粒尺寸在滾絲輪的擠壓作用下得到顯著冷作細(xì)化�����,表層晶粒尺寸穩(wěn)定在10~20μm��。相關(guān)研究表明了金屬構(gòu)件表層晶粒細(xì)化將促進(jìn)材料表層硬度和殘余應(yīng)力等方面提高����,進(jìn)而改善結(jié)構(gòu)件的疲勞性能和耐磨性能[7-8]。

2.2顯微硬度

目前螺栓斷裂主要出現(xiàn)在螺栓頭部和螺紋處��,而螺栓頭部可以通過相應(yīng)的滾R處理改善頭部的疲勞性能��。由于螺紋特殊結(jié)構(gòu)��,尚未尋求合適的解決方法�,常規(guī)采用熱處理方式提高其硬度以改善疲勞性能����。因此�,研究螺紋區(qū)域的硬度分布規(guī)律對(duì)于揭示疲勞失效機(jī)制具有重要意義。圖3為TB8鈦合金螺栓原材料和滾絲成形螺紋區(qū)域深度方向上的顯微硬度測(cè)試結(jié)果�。可以看出TB8鈦合金熱處理后材料顯微硬度由表及里逐漸降低并逐步趨于穩(wěn)定��,表層硬度由372HV0.2降低至358HV0.2�,原材料呈現(xiàn)梯度分布的主要原因?yàn)楣倘軙r(shí)效處理中,在合金相變驅(qū)動(dòng)作用下α相快速形核且相變驅(qū)動(dòng)力和溶質(zhì)原子的擴(kuò)散速度達(dá)到最佳匹配���,在基體材料表層形成了梯度明顯硬化層[9]���。材料經(jīng)過滾絲成形加工后,TB8鈦合金螺桿金屬流線沿螺紋牙型重新分布�����,并在牙底處具有最大密度���。同時(shí)還應(yīng)注意的是滾絲成形加工還伴隨著明顯冷作硬化現(xiàn)象,這是螺紋區(qū)域硬度由原來的372HV0.2提高至28HV0.2的主要誘因�����。隨著深度的增加,螺紋區(qū)域的顯微硬度逐漸降低至397HV0.2左右���,其硬化層深度大約在350μm����,大于固溶時(shí)效態(tài)TB8原材料的250μm厚度的硬化層�。因此,在滾絲成形加工中不僅螺紋尺寸和形態(tài)特征滿足標(biāo)準(zhǔn)要求��,還需結(jié)合表層材料顯微硬度的分布規(guī)律�����,進(jìn)而深入探究螺栓服役過程中的疲勞性能及其斷裂失效機(jī)理�。

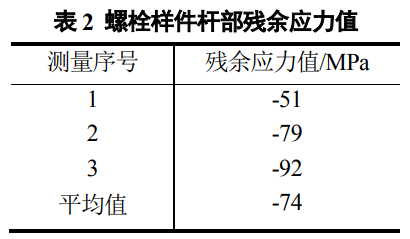

2.3殘余應(yīng)力

本研究采用X射線無損檢測(cè)殘余應(yīng)力的方式。由于研究對(duì)象為M6規(guī)格的鈦合金螺栓��,其螺紋結(jié)構(gòu)限制了殘余應(yīng)力檢測(cè)探針的測(cè)量�,無法高精度地獲取螺紋底部的應(yīng)力真實(shí)值。因此��,本研究測(cè)量靠近螺紋的螺桿部位的殘余應(yīng)力值,為螺栓的疲勞失效分析提供支撐���。通過對(duì)3組螺栓桿部進(jìn)行X射線無損檢測(cè)��,其結(jié)果如表2所示���。由表可知,螺桿表面3次測(cè)量結(jié)果分別為-51MPa��、-79MPa和-92MPa��,說明螺栓應(yīng)力狀態(tài)均處于壓縮狀態(tài)�。由螺栓加工工藝步驟可知,螺桿前已經(jīng)完成了固溶時(shí)效熱處理和精密磨削加工步驟��,壓應(yīng)力可能主要來源于熱處理工程中材料表面和內(nèi)部的冷卻速度不一樣形成的���,另外在螺桿磨削加工中引起的材料表層塑性變形導(dǎo)致的��。課題組前期發(fā)現(xiàn)并證實(shí)了殘余壓應(yīng)力的存在可以抵消緊固件在拉伸疲勞中的拉應(yīng)力造成的疲勞損傷��,抑制疲勞裂紋的快速擴(kuò)展�,進(jìn)而提高緊固件的疲勞強(qiáng)度和服役壽命[2]����。因此,在無法對(duì)螺紋底部誘導(dǎo)殘余壓應(yīng)力的前提下���,對(duì)螺桿進(jìn)行預(yù)改性處理形成良好的殘余壓應(yīng)力場(chǎng)�,是提升螺栓的疲勞性能的有效方法���。

2.4疲勞壽命分布

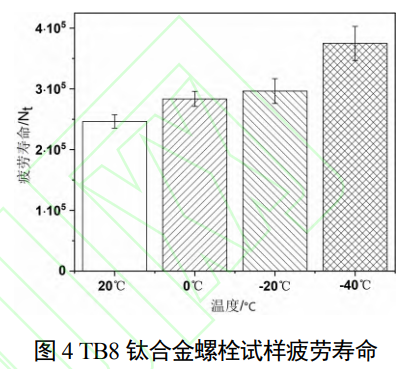

圖4顯示了TB8鈦合金螺栓試樣疲勞壽命分布特征����。由圖可知�����,螺栓試樣在20℃�����、0℃��、-20℃和-40℃的平均疲勞壽命分別為2.46×105�、2.83×105、2.96×105和3.74×105循環(huán)周次�����。隨著溫度的降低,TB8鈦合金螺栓試樣拉-拉疲勞壽命提高�����,這主要是因?yàn)榈蜏丨h(huán)境下鈦合金微觀組織結(jié)構(gòu)相對(duì)較為穩(wěn)定�,且抗拉強(qiáng)度和屈服強(qiáng)度等力學(xué)性能指標(biāo)低溫環(huán)境下進(jìn)一步改善。同時(shí)TB8鈦合金螺栓試樣的拉-拉疲勞加載方式對(duì)材料強(qiáng)度更為敏感���,因此�����,低溫環(huán)境下試樣強(qiáng)度的提升的主要誘因�����。相關(guān)研究證明了低溫環(huán)境下的鈦合金塑性變形能力���、屈服強(qiáng)度和抗拉強(qiáng)度均顯著提高且在一定應(yīng)力強(qiáng)度因子以內(nèi),金屬構(gòu)件的疲勞裂紋擴(kuò)展速率也明顯降低��,進(jìn)而改善鈦合金在低溫環(huán)境下疲勞裂紋擴(kuò)展的抵抗能力[10-11]��。

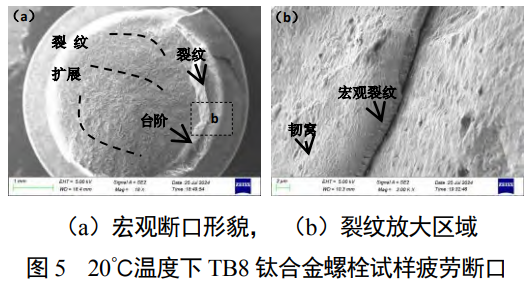

2.5疲勞斷口形貌

圖5為20℃溫度下的鈦合金螺栓試樣的斷口形貌。疲勞斷口均呈現(xiàn)出明顯的裂紋萌生區(qū)����、裂紋擴(kuò)展區(qū)和瞬斷區(qū),且螺栓試樣均從螺紋底部斷裂�����。其中����,試樣在20℃環(huán)境下的疲勞斷口可以觀察到較多的疲勞失效�,表現(xiàn)出明顯的多源疲勞特征,在裂紋擴(kuò)展區(qū)域的斷口表面分布著疲勞條帶�����,當(dāng)疲勞裂紋擴(kuò)展到瞬斷區(qū)�����,表面出現(xiàn)較多的拉伸韌窩和擴(kuò)展臺(tái)階�����,說明試樣表現(xiàn)出了一定的塑性斷裂。同時(shí)�,裂紋進(jìn)一步擴(kuò)展形成了大尺寸的宏觀裂紋并伴隨著間距規(guī)律的擴(kuò)展棱線,在螺栓樣件的拉拉受力作用下��,疲勞條帶的變形量增加��,最終導(dǎo)致螺栓樣件的疲勞斷裂�����,并在瞬斷區(qū)形成了較為平整的斷口形貌�����。

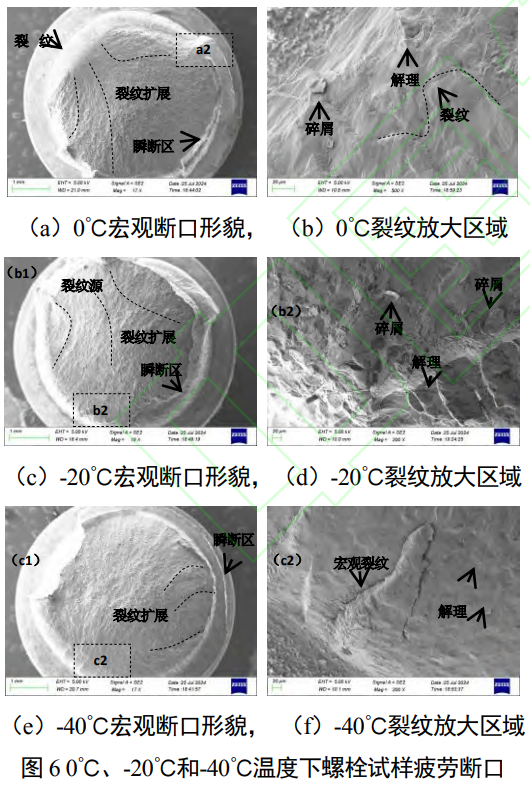

圖6所示為0℃���、-20℃和-40℃溫度下的鈦合金螺栓試樣的斷口形貌�。圖6a����、圖6b為0℃的斷口形貌,斷裂表面不僅分布著碎屑�����,還形成了河流狀的疲勞解理,此種形貌說明了螺栓試樣在斷裂前經(jīng)歷了較大的變形�����,在疲勞試樣過程中微宏觀裂紋逐漸擴(kuò)展并融合�。同時(shí)也表明材料在斷裂時(shí)承受了較大的應(yīng)力,可能存在著一定的脆性����。圖6c��、圖6d為-20℃的斷口圖����,該溫度下的宏觀斷口較為平齊且光亮,屬于典型的脆性斷裂�。同時(shí)隨著溫度的降低,形成的解理臺(tái)階高度顯著增加�����,在解理面上未觀察到明顯的韌窩�,說明了-20℃溫度下的試樣斷裂前基本不產(chǎn)生明顯宏觀塑性變形。隨著溫度降低至-40℃�,其斷口形貌如圖6e���、圖6f所示?���?梢杂^察到宏觀失效裂紋也在斷裂表面形成,裂紋擴(kuò)展至瞬斷區(qū)引起片狀材料與基體之間分離并將脫落�����,推測(cè)是螺栓滾絲后引入的殘余壓應(yīng)力在-40℃低溫環(huán)境下的殘余壓應(yīng)力場(chǎng)不能有效抑制裂紋擴(kuò)展���,因此在斷口表面形成了材料剝離��。同時(shí)材料脆性的提升也是片狀碎屑形成的重要因素之一�����。

3����、結(jié)語(yǔ)

(1)TB8鈦合金螺栓經(jīng)過滾絲成形后螺紋部位晶粒細(xì)化效果明顯�,其表面硬度值最大達(dá)到428HV0.2,其硬化層深度大約在350μm。

(2)新型典型規(guī)格M6六角頭TB8鈦合金螺栓在20℃�、0℃、-20℃和-40℃溫度下的拉-拉疲勞壽命分別為2.46×105�、2.83×105、2.96×105和3.74×105循環(huán)周次��,疲勞壽命隨著溫度的降低而增加�����。

(3)低溫環(huán)境下疲勞壽命增加的主要原因?yàn)椴牧蠌?qiáng)度和脆性的提高�����,導(dǎo)致了螺栓試樣的疲勞斷口呈現(xiàn)不同失效機(jī)理和模式����。常溫20℃環(huán)境下試樣主要表現(xiàn)為塑性斷裂��,低溫環(huán)境下表現(xiàn)為解理斷裂和脆性斷裂����。

參考文獻(xiàn)

[1] 國(guó)家自然科學(xué)基金委員會(huì)工程與材料科學(xué)部. 機(jī)械工程 學(xué)科發(fā)展戰(zhàn)略報(bào)告(2021~2035)[M]. 北京:科學(xué)出版社, 2021.

[2] Zhang Y L,Jian X M . Effect of laser shock peening on surface integrity and tensile fatigue behavior of TB8 bolts [J]. Engineering Failure Analysis, 2024(157):107968,

[3] 王立群, 等. 高強(qiáng)亞穩(wěn)β鈦合金的變形損傷行為研究 現(xiàn)狀[J]. 制造技術(shù)與機(jī)床��,2024(3):76-84.

[4] 劉樂, 張亞龍, 關(guān)悅, 等. TB9 鈦合金超聲輔助切削試驗(yàn) 研究[J]..制造技術(shù)與機(jī)床 2023 (1):44-48.

[5] 吳自越. 基于增材制造的鈦合金構(gòu)件低溫疲勞行為與機(jī) 理研究[D]. 北京:北方工業(yè)大學(xué), 2024.

[6] Lu Z C, Zhang X H, Ji W. Investigation on the deformation mechanism of Ti-5Al-2.5Sn ELI titanium alloy at cryogenic and room temperatures[J]. Materials Science and Engineering: A,2021, 818:141380.

[7] 孫曉軍, 劉樂, 付建建, 等. 不同熱處理對(duì)高溫合金GH4141 微觀組織和拉伸性能的影響[J]. 制造技術(shù)與機(jī)床��,2023,(4):85-88.

[8] 季文彬, 鄧日清, 戴士杰, 等. 銑削對(duì) SLM 增材 TC4 鈦 合金表面完整性和疲勞性能的影響[J]. 中國(guó)機(jī)械工程,2023,34 (2):208-217.

[9] 王鍇, 張曉斌, 劉恕騫, 等. 固溶與固溶時(shí)效熱處理對(duì)Ti-6Al-4V 合金微觀組織及力學(xué)性能的影響[J]. 熱加工工藝��,2024,53 (8):51-54.

[10] 聶凱, 王勇軍. TC4 鈦合金恒定高溫和高低溫環(huán)境下疲勞 性能研究[J]. 裝備環(huán)境工程��,2024 ,21(6):68-77.

[11] 王珂, 秦闖, 崔彭飛, 等. 鈦合金室溫與低溫疲勞裂紋擴(kuò) 展速率試驗(yàn)研究[J]. 艦船科學(xué)技術(shù).�,2020,42 (11) :30-33.

第一作者:孫曉軍,男����,1983 年生,研 究員����,研究方向?yàn)椴牧霞盁崽幚怼-mail:15937614721@139.com

通信作者:張亞龍��,男�����,1990 年生���,博 士��,講師����,研究方向?yàn)榭仗炀o固件先進(jìn)抗疲 勞制造。E-mail:zhangyalong@zua.edu.cn

相關(guān)鏈接