緊固件享有"工業(yè)之米"的美譽,是應(yīng)用量最大的基礎(chǔ)零部件�,近兩年我國緊固件產(chǎn)量持續(xù)增長,年產(chǎn)量超過了900萬噸�,居世界首位。高強度緊固件廣泛應(yīng)用于機(jī)械�、汽車、橋梁��、建筑等領(lǐng)域��,具有承載力高�、施工簡便等優(yōu)點��,已成為工程連接中的重要手段�。近年來,隨著機(jī)械�、汽車、建筑�、橋梁等強度水平的要求不斷提高,緊固件的強度及服役條件也越來越高[1-3]。在當(dāng)前"碳達(dá)峰"和"碳中和"政策下��,汽車��、高鐵��、航空�、航天、國防等國家重大裝備制造用螺栓對長壽命高強度緊固件有緊迫需求�。高強度緊固件可在相同夾持力下,減小自身尺寸實現(xiàn)降低自重并擴(kuò)大裝配空間��,因此�,可對被連接部件進(jìn)行功能和體積優(yōu)化,滿足整體減重和性能優(yōu)化的目的��。據(jù)報道�,上海大學(xué)成功研制出16.8級和19.8級緊固件,香港九號碼頭棧橋?qū)嶋H應(yīng)用14.9級塔吊錨固大螺栓��,新能源汽車因結(jié)構(gòu)設(shè)計及輕量化發(fā)展�,在多個部位應(yīng)用14.9級得高強度緊固件。據(jù)了解��,一架現(xiàn)代飛機(jī)所用的緊固件總重量可占飛機(jī)總重的5%~6%��,而一架中型飛機(jī)上的各類緊固件可達(dá)到200~300萬個。僅在飛機(jī)減重方面��,高強度緊固件就有巨大的市場需求��。由此可見��,高強度緊固件鋼具有很好的市場發(fā)展前景�。高強度化是鋼材發(fā)展的重要方向,但也帶來了韌塑性降低��、疲勞破壞和延遲斷裂敏感性增加等挑戰(zhàn)�。在追求高力學(xué)性能的同時,材料還需具備良好的工藝適應(yīng)性和服役性能�,以確保在實際應(yīng)用中的可靠性。因此��,實現(xiàn)材料生產(chǎn)��、零件制造與服役評價之間的技術(shù)匹配至關(guān)重要�。這要求在材料設(shè)計和加工過程中�,綜合考慮力學(xué)性能與工藝性能,以滿足現(xiàn)代工業(yè)對高強度鋼的多重需求�。

1、典型高強度緊固件應(yīng)用分析

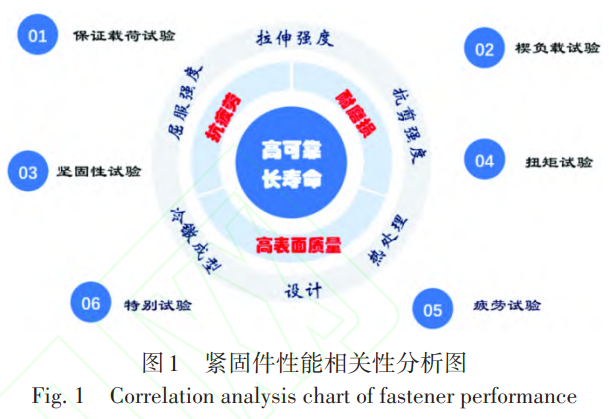

緊固件連接是結(jié)構(gòu)件重要連接形式�,應(yīng)用場景廣泛�,要求復(fù)雜�。對于緊固件,要求高可靠��、長壽命�,需綜合考慮良好的力學(xué)性能、加工性能及熱處理性能�,針對特定的應(yīng)用環(huán)境和產(chǎn)品,需單獨設(shè)計制造工藝和模具等��,以實現(xiàn)高耐磨�、高表面質(zhì)量以及高的抗疲勞性能。緊固件產(chǎn)品一般需進(jìn)行保載荷��、契負(fù)載�、堅固性、扭矩�、疲勞等試驗評價,特定性能和應(yīng)用環(huán)境實施特別評價�,確保安全可靠。分析關(guān)系圖如圖1所示�。

1.1 動車緊固件

動車緊固件在服役過程中面臨極為嚴(yán)苛的應(yīng)用環(huán)境,主要特征包括:①極寒與極熱條件下的工作��,伴隨顯著的溫差變化��;②車速差異大,且震動頻繁��;③在運行中承受拉壓�、剪切和彎曲的交變載荷;④重載與高疲勞的工作狀態(tài)�。隨著高速動車組動力系統(tǒng)向大容量、大型化和更高功率轉(zhuǎn)速的不斷發(fā)展�,工況條件變得愈加復(fù)雜和苛刻。在這樣的環(huán)境下��,螺栓的斷裂失效成為影響高速動車組安全運行的重大隱患��,直接關(guān)系到人民的生命和財產(chǎn)安全��。高速動車組高強度螺栓屬于準(zhǔn)高周疲勞[4]��,因此��,對高速動車組高強度螺栓的性能要求顯著提高�,需要考慮螺栓的強度、屈強比匹配��、韌性指標(biāo)和純凈度等��,同時在材料選擇�、設(shè)計和加工工藝上進(jìn)行全面優(yōu)化,以確保其在極端工況下的可靠性和耐久性��。

1.2 風(fēng)電緊固件

風(fēng)電緊固件長期野外服役�,環(huán)境惡劣,維修困難�,要求在正常連續(xù)工作情況下,必須保證使用壽命20a以上�。近年來,風(fēng)電行業(yè)向大容量的兆瓦級別快速發(fā)展��,目前��,已有超15MW設(shè)計和應(yīng)用��。全球海上風(fēng)電的裝機(jī)容量正在迅速增長�,成為風(fēng)電行業(yè)的重要組成部分。與陸上風(fēng)能相比�,海上風(fēng)能具有多項顯著優(yōu)勢:首先,海上風(fēng)電占地面積較小��,系統(tǒng)運行穩(wěn)定�,電力生產(chǎn)能力大,運行效率高��;其次��,海上風(fēng)能資源通常比陸上高出20%至40%[5];最后��,海洋環(huán)境中風(fēng)速較大且風(fēng)向變化幅度小��,有助于減少風(fēng)電機(jī)組的磨損�,從而延長其使用壽命[6]。然而�,海上風(fēng)電場的工作環(huán)境相對惡劣,存在高鹽濃度和較大的沉積率��,導(dǎo)致金屬腐蝕速率顯著加快[7]��。這種環(huán)境條件使得海上風(fēng)電機(jī)組的螺栓及相關(guān)緊固件的服役壽命大幅降低�,嚴(yán)重時甚至可能引發(fā)風(fēng)電機(jī)組倒塌等安全事故。因此�,風(fēng)能緊固件需要有更強的機(jī)械性能、更高的耐腐蝕性及長期穩(wěn)定可靠的疲勞性能�。

1.3 汽車緊固件

汽車緊固件種類繁多,其中非標(biāo)準(zhǔn)緊固件質(zhì)量要求最高��。如汽車發(fā)動機(jī)連桿螺栓��、飛輪螺栓�、輪轂螺栓等由于其要求很高的質(zhì)量和良好的穩(wěn)定性,大部分依賴進(jìn)口[8]。保證動力傳遞安全的發(fā)動機(jī)連桿��、缸蓋飛輪��、變速箱螺栓等�,一半以上采用10.9級及以上的高強度緊固件��。從召回的汽車來看��,事故的60%~70%都與緊固件有關(guān)[9]�。盡管國內(nèi)汽車緊固件企業(yè)與國際先進(jìn)水平仍有差距,但經(jīng)過長期發(fā)展�,我國緊固件企業(yè)已建立了一定的產(chǎn)業(yè)基礎(chǔ)和優(yōu)勢。隨著汽車市場競爭的加劇�,尤其是新能源汽車的快速崛起,汽車緊固件在輕量化��、環(huán)保和長壽命等方面的要求不斷提升�。這促使企業(yè)加大技術(shù)創(chuàng)新和產(chǎn)品研發(fā)力度,以適應(yīng)行業(yè)發(fā)展的新需求��,提升市場競爭力�。

2、高強緊固件鋼研究進(jìn)展

2.1 高強緊固件用鋼發(fā)展

高強緊固件的研發(fā)始于20世紀(jì)初�,最早在美國、聯(lián)邦德國和日本取得成功,而我國的相關(guān)研究則是在1960年代才開始應(yīng)用��。早期的高強緊固件由于面臨延遲斷裂的問題��,其強度一般不超過1000MPa��,采用的主要是中碳鋼或中碳含硼鋼[10-11]��。19世紀(jì)末��,英國��、法國和美國等國開始開發(fā)中碳鉻鎳鋼(CrNi鋼)��,但由于鎳資源日益緊缺��,逐漸轉(zhuǎn)向在鋼中添加鉻�、錳和鉬等元素,形成了鉻鉬系列高強鋼(如CrMo鋼)[12]�。這些Cr和CrMo系鋼因其優(yōu)異的耐延遲斷裂性能,廣泛應(yīng)用于高強度緊固件的制造��,如40Cr��、SCM435(35CrMo)和SCM440(42CrMo)等�,至今仍是10.9級和12.9級緊固件的重要原材料�。從20世紀(jì)50年代開始�,美國、德國和日本等國充分利用微量硼(B)元素顯著提高鋼的淬透性��,進(jìn)而降低合金元素的使用和成本�,逐步開發(fā)出一系列硼鋼。這些硼鋼逐漸取代了許多中碳鋼和中碳合金鋼��,成為制造8.8至10.9級高強緊固件的主要材料[10]�。

目前��,中低碳硼鋼已成為高強緊固件的重要鋼種��,以錳硼(MnB)系列為主�,同時還有鉻硼(CrB)、錳鉻硼(MnCrB)和錳釩硼(MnVB)等系列��,因此�,微合金化硼鋼的發(fā)展顯得尤為重要。然而��,由于硼在抗回火軟化方面的能力較弱��,熱處理過程中易導(dǎo)致奧氏體晶粒粗化��,從而增加延遲斷裂的風(fēng)險。但我國開發(fā)的ML15MnVB和日本研發(fā)的鈦微合金化FIRST硼鋼等��,均展現(xiàn)出優(yōu)良的抗延遲斷裂性能[13]�。隨著對合金化理論認(rèn)識的深入�,含硼鋼將在未來得到更廣泛的應(yīng)用��,推動高強緊固件的技術(shù)進(jìn)步和性能提升�。

2.2 超高強度緊固件用鋼發(fā)展

隨著結(jié)構(gòu)件對更高應(yīng)力設(shè)計需求的增加和輕量化發(fā)展的趨勢��,12.9級以上的超高強度螺栓需求愈發(fā)迫切。然而���,當(dāng)鋼材強度超過1200MPa時��,疲勞破壞和延遲斷裂問題變得更加突出�,特別是螺紋螺栓作為缺口零件���,其缺口敏感性更高�����,面臨更大的風(fēng)險�����。在延遲斷裂機(jī)理的研究推動下��,國外超高強螺栓鋼的開發(fā)進(jìn)展迅速�。例如,日本住友金屬推出的ADS系列和神戶制鋼的KNDS系列馬氏體型耐延遲斷裂超高強螺栓鋼����,經(jīng)過合金成分和回火溫度的優(yōu)化,其抗拉強度可達(dá)到1200~1500MPa��,同時回火抗力也顯著提升�����。

此外�,美國工業(yè)緊固件協(xié)會(IFI)近期發(fā)布了已實現(xiàn)工業(yè)化應(yīng)用的15.8級和16.8級超高強緊固件�����,這些材料與SAE8640相似��,通過控制下貝氏體組織的形成�,大幅提高了緊固件的耐延遲斷裂性能��。這些進(jìn)展為滿足現(xiàn)代工程對超高強度螺栓的需求提供了重要支持。

21世紀(jì)初���,我國也開發(fā)出耐延遲斷裂高強度ADF系列13.9級和14.9級螺栓馬氏體型超高強螺栓鋼�����,并得到應(yīng)用[14]���。近期據(jù)報道,董翰研究團(tuán)隊已試制出19.8級超高強度緊固件��。隨著理論研究的深入����,在鋼中導(dǎo)入更多的氫陷阱可有效解決延遲斷裂問題[15-16],在含鉬鋼中��,大量碳化物作為氫陷阱���,有效抑制氫引發(fā)的脆性破壞?��;鼗疬^程中�,細(xì)小的碳化物析出并展現(xiàn)出顯著的二次硬化現(xiàn)象���,從而提高了回火抗力���。此外�,鉬的添加還可以減少雜質(zhì)元素在晶界的偏聚,增強晶界強度��。因此��,鉬的引入不僅能確保鋼材的高強度��,還顯著提升了其耐延遲斷裂性能���。

2.3 高強度非調(diào)質(zhì)緊固件鋼發(fā)展

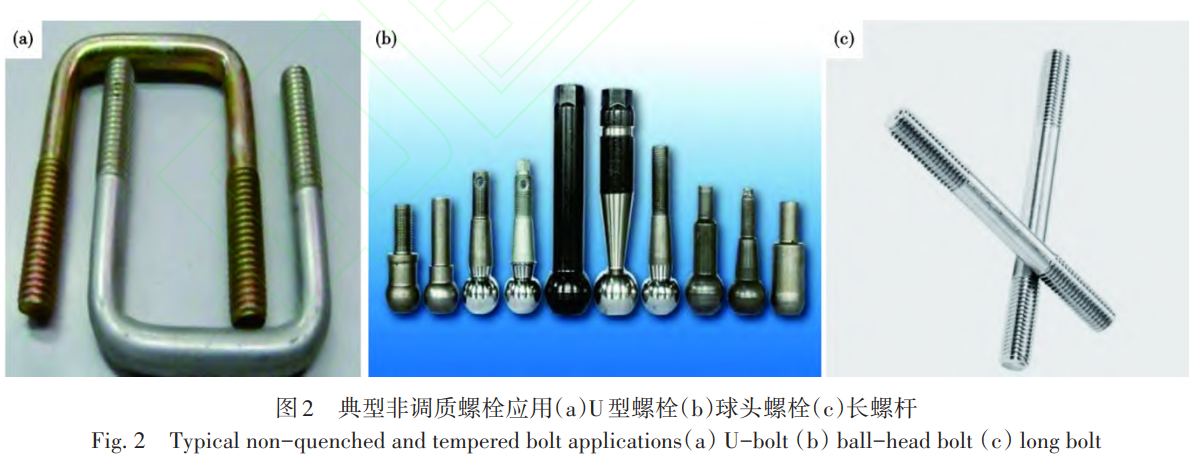

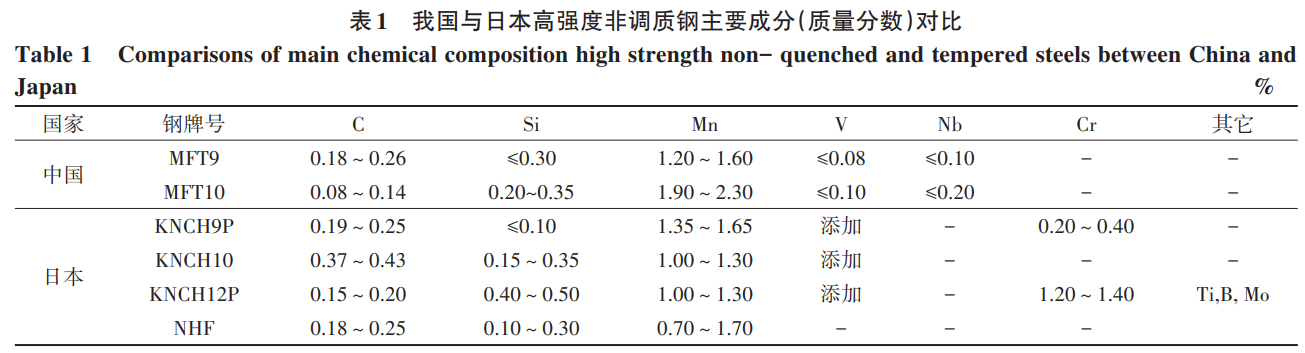

用非調(diào)質(zhì)鋼生產(chǎn)緊固件,可簡化生產(chǎn)工序����,縮短生產(chǎn)周期,具有節(jié)能環(huán)保等特點���,應(yīng)用日益廣泛����。黃志國等[17]從晶粒細(xì)化�����、位錯強化等方面探討了10.9級非調(diào)鋼的強韌性機(jī)理�,研究了冷鐓鋼軋材和深加工緊固件的組織性能調(diào)控的重要性;董秋瑤�、王利軍等[18-19]均發(fā)現(xiàn)加工硬化時效處理規(guī)律,隨著時效溫度升高�,強度和硬度先增大后減小,屈強比變化不大��,塑性得到改善���。董秋瑤等[18]從機(jī)理上揭示了該現(xiàn)象的原因���,認(rèn)為是冷加工過程形成了大量位錯胞,阻礙位錯運動����,同時���,基體中的納米級鈮、釩碳氮化物�����,經(jīng)時效處理后碳氮化物和鐵素體基體中的碳�、氮原子發(fā)生擴(kuò)散至位錯處,形成柯氏氣團(tuán)���,起到釘扎位錯的作用��,從而提高強度�、硬度和塑性�����。目前���,非調(diào)質(zhì)鋼在緊固件制造中主要通過冷作強化。然而�����,在實際應(yīng)用中,10.9級及以上的非調(diào)質(zhì)鋼高強度緊固件面臨一些挑戰(zhàn)���,如模具磨損嚴(yán)重以及冷拔工藝與產(chǎn)品質(zhì)量穩(wěn)定性之間的匹配問題�,因此���,亟需進(jìn)一步研究和改進(jìn)���。這使得非調(diào)質(zhì)緊固件鋼在市場上,尤其是在應(yīng)用量大的帶螺頭螺栓領(lǐng)域受到限制���。盡管如此���,冷作強化型非調(diào)質(zhì)鋼的優(yōu)勢在于省去了退火和調(diào)質(zhì)處理工序,避免了熱處理可能引發(fā)的一系列質(zhì)量問題�����,特別是在保證細(xì)長螺栓的直線度方面���,冷作強化型鋼表現(xiàn)優(yōu)異���,有效解決了調(diào)質(zhì)鋼在長螺栓熱處理過程中的難題����,具有重要的推廣價值���,廣泛應(yīng)用于U型螺栓����、球銷����、長螺桿等,如圖2所示����。我國非調(diào)質(zhì)緊固件技術(shù)起步于20世紀(jì)80年代,形成了MFT8���、MFT9�、MFTl03個牌號�。日本鋼企開發(fā)的非調(diào)質(zhì)鋼緊固件牌號見表1,高強產(chǎn)品涵蓋了900~1200MPa一系列級別�����。

3�����、高強度緊固件鋼關(guān)鍵技術(shù)研究及應(yīng)用

3.1 成分設(shè)計研究

高強度緊固件成分設(shè)計取決于產(chǎn)品的熱處理方式��、抗延遲性能及產(chǎn)品性能����,一般10.9級產(chǎn)品選用中碳Cr鋼、CrMo鋼���,為降低成本����,近年來����,CrB鋼和MnB鋼被廣泛應(yīng)用于高強度緊固件的制造中。合金元素Cr和Mo在這些鋼材中扮演了重要角色���,其主要功能包括:首先�����,提高鋼的淬透性���,使得鋼材在熱處理過程中能夠獲得更好的硬度和強度����;其次����,提升高溫強度和蠕變強度,確保高強度緊固件在高溫環(huán)境下的穩(wěn)定性和可靠性����;第三,增強抗腐蝕性和抗氧化性��,提高緊固件在惡劣環(huán)境中的使用壽命�����;第四�,改善抗磨粒和摩擦磨損性能,提升使用過程中的耐久性��;最后,提高奧氏體粗化溫度�,確保在高溫條件下鋼材的組織穩(wěn)定性。

針對高碳硬線緊固件鋼��,研究者馮運莉等[20]發(fā)現(xiàn)��,加入Cr合金元素能夠優(yōu)化鋼材的微觀組織���,減少鐵素體的形成,增加索氏體的含量���,從而顯著提升抗拉強度�����,增加75~100MPa�����,同時斷面收縮率也提高了約2%��。Mo作為高強度緊固件的主要強化元素�,對合金鋼的強度提升效果顯著����?��;菪l(wèi)軍等研究指出,Mo元素在原奧氏體晶界的偏聚能夠增強合金鋼的晶界結(jié)合強度���,提高鋼材的回火抗力及耐延遲斷裂性能���。早期研究認(rèn)為,當(dāng)w[Mo]超過1.15%時���,鋼的耐延遲斷裂性能不會再提高[21]�。然而��,來自日本久保田公司

的專利顯示���,2010年他們成功研發(fā)出1800MPa級的馬氏體型超高強螺栓���,其中,w[C]約為0.40%��,而w[Mo]高達(dá)3%~10%�,其抗延遲斷裂性能甚至優(yōu)于35CrMo鋼[22]�����。另在合金化方面�,Ni元素能夠顯著提升合金鋼的力學(xué)性能����,但由于其成本較高����,通常需要控制在較低水平。研究表明[23]���,當(dāng)Ni含量過高時�,會導(dǎo)致馬氏體轉(zhuǎn)變溫度降低��,從而增加孿晶馬氏體和殘余奧氏體的含量����,這些殘余相會降低合金鋼的屈服強度。此外���,馮春雨等的研究表明[24]����,微量w[B]≥0.005%的加入能顯著提高合金鋼的淬透性,其效果優(yōu)于鉻���、錳等傳統(tǒng)合金元素����。

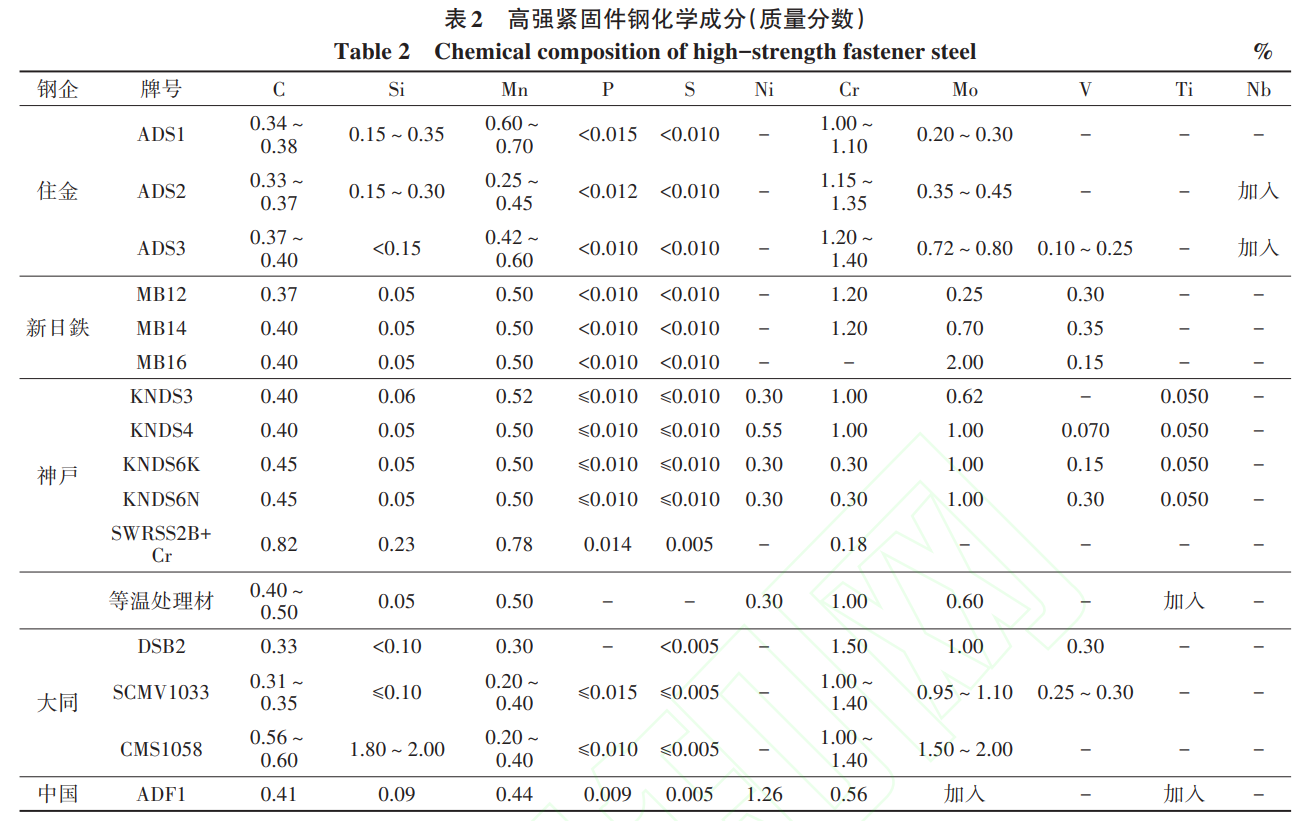

為了進(jìn)一步提升抗延遲斷裂性能�����,研究者們通過添加細(xì)化晶粒元素和碳化物形成元素�����,同時����,降低晶界元素的含量,來改善鋼的性能�����。楊作宏等[25]指出,Nb的加入能夠有效阻止奧氏體晶粒的長大�,從而提高合金鋼的粗化溫度。V作為理想的沉淀強化元素�,能夠提高奧氏體的粗化溫度,R·CCochrance等[26]研究發(fā)現(xiàn)��,V促進(jìn)晶粒細(xì)化�,同時增加淬透性和回火穩(wěn)定性,并形成明顯的二次硬化效果�。惠衛(wèi)軍等[27]的研究也表明����,V的加入能夠提升合金鋼的回火抗力,細(xì)化奧氏體晶粒�����,并形成VC氫陷阱��。此外�,適量的Ti元素也能顯著改善合金鋼的耐延遲斷裂性能[28]�����,但過量的Ti會形成夾雜物Ti(C,N)����,影響鋼的整體性能。HasegawaT等[29]的研究結(jié)果與惠衛(wèi)軍的結(jié)論相似�����,表明����,w[Ti]的最佳加入量應(yīng)控制在0.03%~0.06%。最后���,研究結(jié)果表明����,鋼中P���、S含量較高時�,會在晶粒邊界偏析�����,降低抗延遲斷裂性能。通過降低鋼中P�、S的含量,減少晶界偏析���,可以顯著提升高強度緊固件鋼的綜合性能�����。因此�,優(yōu)化合金成分和控制雜質(zhì)元素的含量��,是提高高強度緊固件鋼性能的重要途徑�。通過這些研究,可為未來高強度緊固件的開發(fā)提供理論基礎(chǔ)和實踐指導(dǎo)�。日本鋼企與國內(nèi)設(shè)計的高強度緊固件鋼牌號化學(xué)成分見表2。

3.2 純凈度控制研究

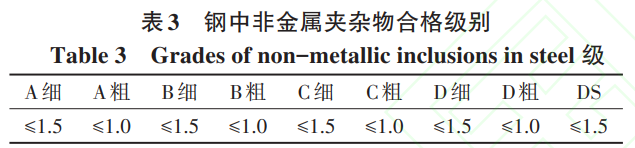

夾雜物的存在割裂了金屬的連續(xù)性����,剝落后就成為凹坑或裂紋���,在冷鐓成形時極易形成裂紋源�,熱處理時易造成應(yīng)力集中����,產(chǎn)生淬火裂紋����,影響金屬的力學(xué)性能�、加工性能和耐蝕性能,高強度緊同件對夾雜物應(yīng)嚴(yán)格控制���。為減輕夾雜物帶來的危害�,需要嚴(yán)格管理和控制爐料準(zhǔn)備���、冶煉操作��。通過選用優(yōu)質(zhì)原料并提前預(yù)判有害元素���,采取針對性措施可顯著減少雜質(zhì)含量;在冶煉過程中���,選用優(yōu)質(zhì)耐材�,采用合適的精煉渣及工藝措施�,大幅提升鋼液純凈度;在連鑄過程中��,通過中間包冶金、結(jié)晶器冶金等技術(shù)�����,進(jìn)一步減少夾雜含量���。非金屬夾雜物在鋼中主要以氧化物���、硫化物和點狀不變形夾雜存在,根據(jù)GB/T10561—2023標(biāo)準(zhǔn)A法進(jìn)行評級�。但GB/T6478—2015《冷鐓和冷擠壓用鋼》對夾雜物未做明確要求,而是根據(jù)需方要求協(xié)商���,并在合同中注明��,鋼材才進(jìn)行非金屬夾雜物檢驗�。目前���,國內(nèi)外緊固件制造單位�,對高強度緊固件鋼均提出了明確的要求���,按GB/T10561—2023最嚴(yán)重視場法���,合格級別見表3。夾雜物的嚴(yán)格要求��,對實現(xiàn)緊固件的高疲勞����、高強度、高穩(wěn)定性非常有益�。

3.3 抗氫至延遲斷裂研究

隨著螺栓強度等級的提升,雖然能夠帶來更高的承載效益��,但與此同時���,氫致延遲斷裂的風(fēng)險也顯著增加��,尤其是在抗拉強度超過1200MPa時����,材料的氫敏感性更加突出[13�,29-30]。氫致延遲斷裂具有延遲性���、突發(fā)性和不可逆的特征��,通常表現(xiàn)為批次性發(fā)生��,對結(jié)構(gòu)的安全性造成較大威脅����。氫脆的機(jī)理極為復(fù)雜,其斷裂現(xiàn)象也多種多樣�����,國內(nèi)外學(xué)術(shù)界提出了多種氫脆理論�,包括位錯釘軋理論、晶界聚集理論�����、氫氣泡理論和脆化相理論等����。因此,如何提高高強度螺栓的抗延遲斷裂能力���,成為近年來研究的熱點之一����。

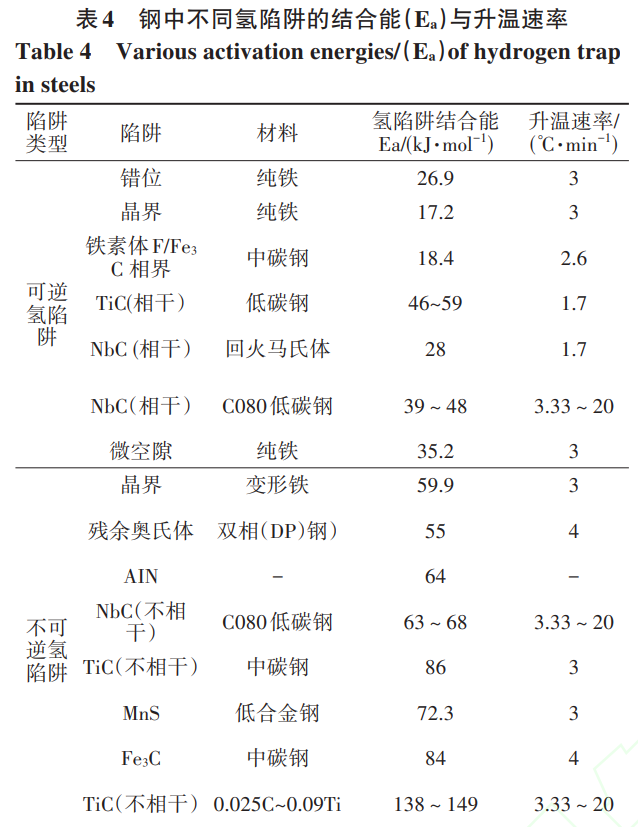

研究表明,并非所有的氫都是有害的����。根據(jù)氫與材料的結(jié)合能(Ea)高低����,氫陷阱可以分為可逆和不可逆兩類?���?赡鏆湎葳鍟偈箽湎驊?yīng)力集中處擴(kuò)散并富集,從而增加延遲斷裂的敏感性����,這種情況是有害的。相對而言�,均勻分布的非可逆氫陷阱能夠提高鋼材的耐延遲斷裂性能。通過在鋼中引入更多的氫陷阱���,是解決延遲斷裂問題的有效途徑[15-16]����。

在高強度鋼中���,氫致延遲斷裂主要是由可逆陷阱中的擴(kuò)散氫引起的��。氫陷阱不僅包括碳化物粒子���,還涉及多種晶粒缺陷����,如空位��、位錯��、晶界�����、碳/氮化合物(夾雜物)以及相界等���。這些不同類型的氫陷阱在材料中發(fā)揮著不同的作用��,且在材料變形過程中�����,由于各相組織的改變和晶體缺陷密度的增加�,氫的運動過程變得更加復(fù)雜[31]。

因此���,研究者們正在探索如何優(yōu)化鋼材的微觀結(jié)構(gòu)��,以增強其抗氫脆能力。通過控制合金元素的添加和熱處理工藝�����,可以有效地調(diào)整氫陷阱的分布和類型��,從而提高材料的整體性能��。此外��,開發(fā)新型的氫陷阱材料以及改進(jìn)現(xiàn)有材料的氫擴(kuò)散特性���,也是當(dāng)前研究的重點方向�。

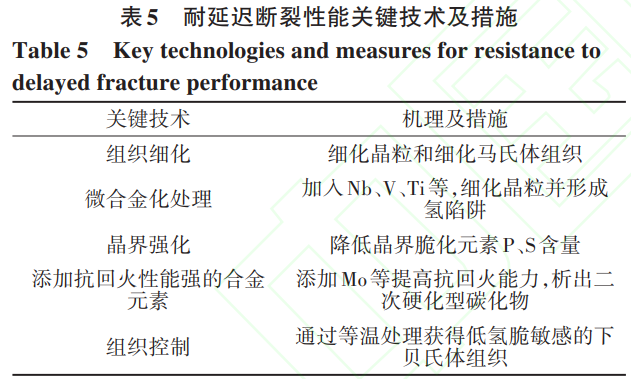

綜上所述����,提升高強度螺栓的抗延遲斷裂能力不僅需要深入理解氫脆的機(jī)理,還需通過材料設(shè)計和工藝優(yōu)化來實現(xiàn)。這一領(lǐng)域的研究將為高強度緊固件的安全應(yīng)用提供重要的理論基礎(chǔ)和實踐指導(dǎo)����。表4列出了不同氫陷阱結(jié)合能Ea和升溫速率的數(shù)據(jù)[16,32]��,其中碳化物作為氫陷阱的能力與其分布��、形態(tài)及尺寸有關(guān)��。綜合以上信息����,改善高強度緊固件鋼耐延遲斷裂性能關(guān)鍵技術(shù)及措施見表5。

下面重點介紹組織控制對抗延遲斷裂的研究

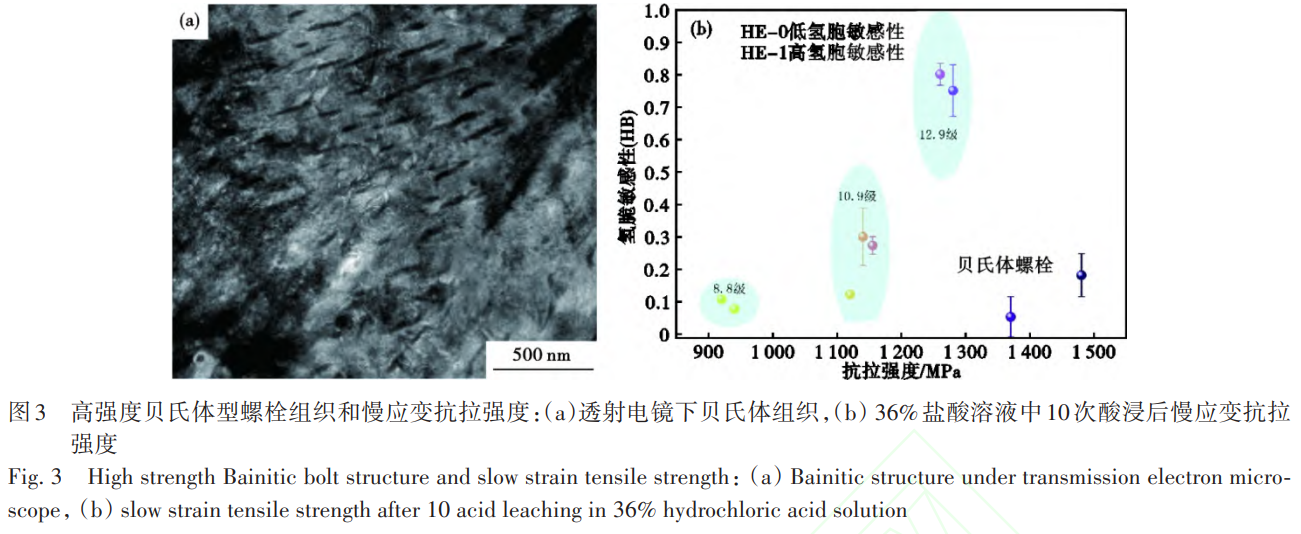

1)下貝氏體組織控制:高強度螺栓在熱處理過程中采用合適的熱處理工藝尤為重要���,它不僅可以改善螺栓的顯微組織�,還可以降低螺栓對氫脆的敏感性�����。研究表明����,顯著的氫脆特征主要源于應(yīng)變過程中殘余奧氏體發(fā)生的馬氏體轉(zhuǎn)變�,貝氏體對氫脆不敏感����。如果采用等溫處理代替淬火+回火,可以得到氫脆敏感性小于回火馬氏體的下貝氏體組織��。圖3為高強度貝氏體型螺栓�����,在36%鹽酸溶液中10次酸浸后利用慢應(yīng)變拉伸試驗�����,評價氫脆敏感性結(jié)果����,可以看出����,貝氏體型螺栓強度達(dá)到1500MPa時,還略低于傳統(tǒng)調(diào)質(zhì)工藝10.9級敏

感性����。

2)索氏體組織控制:神戶制鋼在本田03MAccord發(fā)動機(jī)螺栓開發(fā)過程中��,充分利用高碳鋼盤條冷加工硬化����、包辛格效應(yīng)���、新冷鐓模設(shè)計及應(yīng)力松弛現(xiàn)象等���,成功開發(fā)出1600MPa級緊固件鋼。該鋼接近100%珠光體組織�,富松等在珠光體絲表面做聚焦離子束加工,鋼絲由平行于拉絲方向的鐵素體(α)相和滲碳體(θ)相構(gòu)成��,制備了相對于α/θ界面不同方向的帶缺口懸臂梁試樣�。然后,在電解充氫下實施了壓頭壓入彎曲試驗[15]�,試驗結(jié)果如圖4所示,研究表明�,對氫脆弱的α/θ界面與拉伸軸平行,拉絲珠光體鋼在拉絲方向上具有出色的抗氫脆性[33]�。目前珠光體鋼冷加工后強度已超過3000MPa,對超高強緊固件制造是選擇之一��。

3.4 高強度緊固件鋼制造技術(shù)

緊固件鋼的性能對螺栓的生產(chǎn)和性能有著重要影響���,因此��,研究高強度螺栓的母材具有重要的意義和研究價值�。目前,國內(nèi)多家企業(yè)如興澄特鋼��、寶鋼和青鋼等��,均已具備生產(chǎn)高強度冷鐓盤條的能力���。興澄特鋼采用390mm×510mm的超大斷面連鑄坯���,而寶鋼則通過320mm×425mm的連鑄坯或模鑄工藝來制造高強度螺栓鋼。為確保鑄坯的質(zhì)量�,興澄特鋼引入了高潔凈冶煉�、低過熱度澆鑄、結(jié)晶器電磁攪拌�、凝固末端電磁攪拌和輕壓下等先進(jìn)技術(shù)。

高強度螺栓用冷鐓鋼的生產(chǎn)工藝流程包括初軋機(jī)�����、火焰清理和連軋開坯等多個環(huán)節(jié)����。在這一過程中�,中間坯料經(jīng)過拋丸處理����、超聲波探傷、紅外檢測���、修磨以及高線軋制(配備測徑儀和在線影像探傷儀)����,最終完成精線加工�。這一系列嚴(yán)格的工藝控制,不僅提高了產(chǎn)品的質(zhì)量�,也降低了缺陷率。

通過上述工藝技術(shù)生產(chǎn)的Cr(Ni)Mo(V)系列高強度冷鐓鋼����,代表了國內(nèi)的最高水平。這些鋼材的主要特點包括成分穩(wěn)定且波動小����、有害成分(如P、S����、H)含量低��、夾雜物含量少�、脫碳現(xiàn)象輕微���、表面質(zhì)量良好�、偏析程度低以及淬透性優(yōu)良���。此外����,盤條的冷鐓開裂率也顯著降低�,為高強度螺栓的應(yīng)用提供了可靠保障。興澄開發(fā)的高端緊固件鋼已成功應(yīng)用于燃油車發(fā)動機(jī)5大關(guān)鍵部件和新能源車電池包����、防撞梁等核心部位及高鐵���、橋梁等重大裝備和工程領(lǐng)域��。

此外�����,在盤條軋制過程中蘇世懷等[34]���,利用形變誘導(dǎo)相變機(jī)制��,通過控軋控冷����,實現(xiàn)了在線獲得球狀滲碳體組織����,解決了困擾非調(diào)質(zhì)冷鐓鋼應(yīng)用的形變位錯穩(wěn)定化、冷加工性等難題�,開發(fā)出在線球化或退化中碳冷鐓鋼和軟質(zhì)化合金冷鐓鋼等系列產(chǎn)品,盤條的在線控軋控冷技術(shù)����,可縮短球化退火時間,部分緊固件產(chǎn)品滿足直接拉拔��,具有良好的應(yīng)用前景��。隨著“雙碳”目標(biāo)的推進(jìn),行業(yè)內(nèi)積極開展氫冶金探索�,增加廢鋼使用量,減少CO2排放�。這一轉(zhuǎn)型不僅符合國家的環(huán)保政策,也為高強度螺栓的生產(chǎn)提供了新的思路���。

綜上所述����,高強度緊固件鋼的研究與應(yīng)用對螺栓的生產(chǎn)和性能至關(guān)重要�。國內(nèi)企業(yè)如興澄特鋼、寶鋼等通過超大斷面連鑄坯或模鑄工藝����,坯料經(jīng)過嚴(yán)格的表面處理、超聲波探傷和控軋控冷等技術(shù)措施��,顯著提升了產(chǎn)品質(zhì)量��,降低了缺陷率���,確保了高強緊固件鋼的高質(zhì)量�����。

在合金成分設(shè)計方面���,Cr、Mo等元素的加入提升了鋼材的淬透性和抗腐蝕性��,改善了抗延遲斷裂性能���。研究表明�,通過微量B����、Nb和V的添加也能有效提高鋼材的性能。此外�,夾雜物的控制對高強度緊固件的性能至關(guān)重要,需嚴(yán)格管理冶煉過程以減少雜質(zhì)含量���。隨著“雙碳”目標(biāo)的推進(jìn)��,行業(yè)內(nèi)積極探索氫冶金技術(shù)�,增加廢鋼使用量����,減少CO2排放,這為高強度螺栓的綠色化發(fā)展提供了新的思路。通過以上技術(shù)研究與應(yīng)用���,國內(nèi)高強度緊固件鋼的制造水平不斷提升����,為產(chǎn)業(yè)升級指明了方向��。

4�、展望

隨著新能源環(huán)保技術(shù)裝備、大型軌道交通裝備及工程���、航空航天設(shè)備等高端制造產(chǎn)業(yè)的快速發(fā)展�����,高強度緊固件鋼作為螺栓制造的重要材料����,其性能和質(zhì)量直接關(guān)系到緊固件的使用效果和安全性����,超高強度緊固件鋼的發(fā)展前景廣闊,主要體現(xiàn)在以下幾個方面:

(1)材料研發(fā):隨著鋼鐵材料基因工程的研究深入和冶金技術(shù)的進(jìn)步��,超高強度緊固件鋼的成分和微觀結(jié)構(gòu)將進(jìn)一步優(yōu)化,以提高其強度����、韌性和耐腐蝕性���。低氫脆敏感高強度貝氏體鋼快速發(fā)展和應(yīng)用�,緊固件工程應(yīng)用強度級別將突破16.8級��。

(2)生產(chǎn)工藝:先進(jìn)的生產(chǎn)工藝��,如控軋控冷技術(shù)和在線韌化處理技術(shù)����,低氫含量控制技術(shù)及超純凈控制技術(shù)將被廣泛應(yīng)用于超高強度緊固件鋼的制造,以提升其性能和降低生產(chǎn)成本���。高強緊固件鋼中w[H]低于1×10-6���,有害夾雜物尺寸進(jìn)一步縮小,以實現(xiàn)優(yōu)良的綜合疲勞性能�。

(3)環(huán)保與可持續(xù)發(fā)展:在全球?qū)Νh(huán)保要求日益嚴(yán)格的背景下,超高強度緊固件鋼的生產(chǎn)和應(yīng)用將更加注重資源的節(jié)約和環(huán)境的保護(hù)�,發(fā)展綠色制造技術(shù)將成為重要趨勢���。電爐鋼冶煉及氫冶金品種占比大幅提升。

(4)智能化與數(shù)字化:隨著工業(yè)4.0的推進(jìn)���,智能制造和數(shù)字化技術(shù)將在超高強度緊固件鋼的生產(chǎn)�、檢測和管理中發(fā)揮越來越重要的作用�����,提高生產(chǎn)效率和產(chǎn)品質(zhì)量�。鋼中成分控制更精確,主元素波動范圍應(yīng)達(dá)到w[C]±0.01%�,w[Si]±0.02%,w[Mn]±0.02%����,w[Mo]±0.01%,滿足緊固件行業(yè)智能化發(fā)展并實現(xiàn)緊固件性能穩(wěn)定��。

綜上所述���,高強度緊固件鋼的發(fā)展前景廣闊��,未來將朝著高性能�、低成本、環(huán)保和智能化的方向發(fā)展�。

參考文獻(xiàn)

[1] 邱林波,劉 毅����,侯兆新,等 . 高強結(jié)構(gòu)鋼在建筑中的應(yīng)用現(xiàn)狀 研究[J]. 工業(yè)建筑���,2014,44(3):1-5.

[2] 並村裕一 . 鋼構(gòu)造に使用されるボルト用鋼材[J]. 鋼と 鉄���,2002�����,88(10):600-605.

[3] ALBRECHT P�,NAEEMI A H. Performance of weathering steel in bridges[R]. Nchrp Report��,1984.

[4] 束德林. 金屬力學(xué)性能[ M]. 北京:機(jī)械工業(yè)出版社���,1987.

[5] 鐘盛鋼�, 張先鳴 . 風(fēng)電用與鋼結(jié)構(gòu)用高強度緊固件的差異[J]. 金屬制品����, 2009���, 35(6): 62-65.

[6] 孫一琳.全球海上風(fēng)電市場現(xiàn)狀與展望[J].海上風(fēng)電,2020���, (9):40-43.

[7] 詹 耀 . 海上風(fēng)電機(jī)組的防腐技術(shù)與應(yīng)用[J]. 現(xiàn)代涂料與涂 裝����, 2012��, 15(2): 15-18.

[8] 馮 琴.淺述大陸冷鐓鋼的生產(chǎn)和發(fā)展[J].螺絲世界�,2008,112:84-85.

[9] 沈德山�, 張先鳴 . 汽車緊固件用冷鐓線材的現(xiàn)狀[J]. 金屬制 品, 2009��, 35(3): 33-35+38.

[10] 惠衛(wèi)軍�����, 董 瀚�����, 翁宇慶 . 高強度螺栓鋼的發(fā)展動向[J]. 機(jī) 械工程材料, 2002���, 26(11): 1-4.

[11] Azuma K�,Chida T’Tarui T����,et a1. Development of super higll? strength bolts with tensile strengths of 1600 to 2000 N/ram2[J]. Int. J. Steel Struct. ,2009�,9:291.

[12] Cobb H M. The history of stainless steel[M]. Materials Park, Ohio: ASM International���, 2010: 3 1

[13] 惠衛(wèi)軍,董 瀚���,翁宇慶 . 高強度螺栓鋼[M]. 北京:冶金工業(yè) 出版社���,1999:1.

[14] 李 陽 , 張永健 ��, 惠衛(wèi)軍 ����, 等 . 1500 MPa 級 高 強 度 鋼42CrMoVNb 的 氫 吸 附 行 為[J]. 金 屬 學(xué) 報 ��, 2011��, 47(4): 423-428.

[15] Lynch S. Hydrogen embrittlement phenomena and echanisms[J]. Cortes. Rev. �,2012�,30:105

[16] HUI Wei-jun1DONG Han1 WENG Yu-qing,et a1.Delayed frac? ture behavior of CrMo·type high strength steel containing titanium[J]. Journal of iron and steel research international. 2005���,12(1):43-49.

[17] 黃志國�����,曹永政��,李艷艷����,等. 10. 9 級緊固件用貝氏體型非調(diào)質(zhì) 冷 鐓 鋼 的 研 究 現(xiàn) 狀[J]. 金 屬 熱 處 理 �����, 2023. 48(8):219-225.

[18] 董秋瑤����,陸恒昌����,張林祥��,等 . 冷拔與時效對 10. 9 級緊固件非 調(diào)質(zhì)鋼的影響[J]. 鋼 鐵�, 2024. 59(11) :165-172.

[19] 王利軍,阮士朋����,等,高強度螺栓用非調(diào)質(zhì)鋼的研制與應(yīng)用[J].鋼 鐵���,2018. 53(11):102-106

[20] 馮運莉��,楊海麗. 微合金元素Cr對高碳鋼線材組織性能的影響 [J]. 鋼鐵釩鈦��,2003,24(4):31-34.

[21] 惠衛(wèi)軍��, 董 瀚���, 翁宇慶�, 等. Mo對高強度鋼延遲斷裂行為的 影響[J]. 金屬學(xué)報, 2004��, 40(12): 1274-1280.

[22] 董 瀚���, 廉心桐�����, 胡春東���, 等. 鋼的高性能化理論與技術(shù)進(jìn)展 [J]. 金屬學(xué)報, 2020��, 56(4): 558-582.

[23] 范長剛�, 董 瀚, 時 捷���, 等. 鎳含量對2200 MPa級超高強度 鋼力學(xué)性能的影響[J]. 金屬熱處理��, 2007����, 32(2): 16-19. .

[24] 馮春雨 . 淺談合金元素在鋼中的作用[J]. 冶金標(biāo)準(zhǔn)化與質(zhì) 量�, 1996, 34(8): 20-23.

[25] 楊作宏, 陳伯春 . 談微合金元素 Nb����、V、Ti 在鋼中的作用[J]. 甘肅冶金���, 2000����, 22(4): 20-22.

[26] R. C. Cochrance�,W. B. Morrian. Shadow response ofvanadium to phase change characteristics of steels used in high strength pipe 1iIIes[J]. METALS TECHNOLOGY,1981����,12:458-464.

[27] 惠衛(wèi)軍,董 瀚���,王毛球�,等. 釩對高強度鋼耐延遲斷裂性能的 影響[J]. 金屬熱處理�����,2002��,27(1):1-3.

[28] 惠衛(wèi)軍�,董 瀚,翁宇慶���,等. 鈦對高強度鋼耐延遲斷裂性能的 影響[J]. 鋼鐵研究學(xué)報�,2002��,14(1):30-33.

[29] Hasegawa T����,Nakahara T,Yamada Y���,et a1. Delayed Failure of Steels for High—Strength Bolts[J]. Wire JInter���,1992,(12):49-58.

[30] 陶曉燕����, 沈家華, 史志強. 我國鋼橋高強度螺栓連接的發(fā)展歷 程及展望[J]. 鐵道建筑�, 2017, 57(9): 1-4.

[31] 張先鳴. 氫脆研究的新進(jìn)展[J].緊固件��,2011(32):104-107.

[32] K. Tomatsu, T. Amino�����, T. Chida���, S. Uji����, M. Okonogi����, H. Kawata, T. Omura���, N. Maruyama��, and Y. Nishiyama : ISU Int. ����, 2018�,(58):340-340.

[33] Kenichi Takai, Takehide Senuma��, Eiji Akiyama. Prospective Re? search of Fundamental Factors and Characteristic Evaluations of Hydrogen Embrittlement[J]��, Ferrum ��,2020�,25(3):1-4.

[34] 蘇世懷,于同仁�,惠衛(wèi)軍,等���,免后續(xù)熱處理節(jié)能型冷鐓鋼產(chǎn)品 開發(fā)及應(yīng)用技術(shù)[J]. 中國冶金���,中國鋼鐵工業(yè)協(xié)會、中國金屬 學(xué)會冶金科學(xué)技術(shù)獎獲獎項目簡介��,2015��,25(10):77-77.

相關(guān)鏈接