在航空航天領域�,關鍵部件的制作材料多為鈦合金,每年在復雜服役環(huán)境下��,部件 80%的失效是疲勞破

壞[1]��,表現(xiàn)形式如疲勞斷裂�、磨損�、腐蝕等等,這些破壞所帶來的損失是巨大的�。為改善航空 TC4 構件的

疲勞破壞性能��,通常我們要對其進行改性��。目前改性的方法主要有兩種��,其一是以合金化的方式即在冶煉的

過程中加入某些特定的元素來提高所需材料的某種性能��;其二是對已經成型的胚料或工件進行特殊處理�,最

常見的就是表面強化[3]�。這兩種方法相比較來說,后者成本更低��、適用范圍廣��、并且隨著研究的不斷深入

和發(fā)展�,技術手段也更加智能化、多樣化��。目前常見的表面強化處理工藝有滾磨[4-5](Mass Finishing,

MF)��、噴丸[6](Shot Peening, SP)等��。

噴丸強化技術是一種通過高速沖擊的丸料使金屬表面發(fā)生塑性變形��,從而達到強化作用的工藝方法��。對

于噴丸強化,國內外已有很多研究但研究對象以鋼材料為主�,針對航空鈦合

金材料的噴丸研究相對較少。張亞龍等[7]采用噴丸工藝對 Cr-Ni-Mo 系高強鋼進行強化處理��,通過摩

擦磨損試驗機考察并分析了噴丸前后試樣的摩擦磨損性能��,進一步揭示了噴丸工藝的強化機理�。AHMED 等

[9]研究了噴丸工藝對 TC4 的強化機理,TC4 鈦合金表層產生了較大的壓應力�,這導致疲勞裂紋源難以在基

體表面產生,之后將裂紋源驅趕到次表面的強化層后��,疲勞性能提高��。滾磨強化是一種較為成熟的表面光整

加工技術��,它利用滾拋磨塊與工件間的復雜相對運動�,消除工件表面毛刺、氧化物�、改變工件形貌、力學性

能�、光潔度��,從而達到提高工件表面質量的目的��。該方法操作簡便、生產成本低�、生產效率高,已被廣泛應

用于機加工領域�。目前,太原理工大學表面光整技術研究所在國內走在了前列��,多年來在加工機理��、模擬仿

真及實踐應用等方面都進行了廣泛的研究[10]�。高建紅[11]、張曉東[12]從表面粗糙度��、硬度�、殘余應力、

金相組織等方面研究了滾磨光整加工中鈦合金的表面完整性改善��。

現(xiàn)有研究[13-14]結果表明�,單一表面強化手段有其優(yōu)勢的同時也存在一定的不足,如滾磨光整加工能

夠在材料表層引入穩(wěn)定性較好的強化層�,且其光整效果明顯,能使近表面發(fā)生塑性變形�,引起晶粒細化,但

常規(guī)的滾磨強化引入的殘余壓應力層深一般�;噴丸強化效率較高,能夠對異性結構件進行有效的表面強化�,

但噴丸強化往往會犧牲表面粗糙度��,且強化層厚度和表面的塑性變形是不均勻的�;激光沖擊強化強化層厚度

大��,可在層間產生較大的殘余壓應力��,但其表面光整��、表層硬化方面沒有明顯作用��,強化效率較低�。曹子文

等[15]對 TC17 鈦合金開展了激光沖擊和噴丸復合強化,結果表明激光沖擊殘余壓應力的影響層更深��,距離

表面 0.1mm 以內的殘余壓應力分布與噴丸近似��,0.1mm 以外則受激光沖擊影響�,同時復合強化有效提升了

表面殘余應力的均勻性。TAN[16]�。等研究了噴丸、超聲滾壓和激光沖擊強化后 TC17 鈦合金表面完整性的

差異��,研究發(fā)現(xiàn)��,經過超聲滾壓強化處理后,工件的表面粗糙度是最低的�,數(shù)值為 0.04~0.12μm��,激光沖

擊強化后表面粗糙度則為 0.36~0.72μm�;激光沖擊、超 聲 滾 壓 強 化 影 響 層 深 度 分 別 為1.5mm

��、0.8mm��,激光沖擊影響層深度較大�。

為了提升航空鈦合金(TC4)的抗疲勞性能并進一步改善其綜合表面完整性性能,提出了一種將噴丸�、

滾磨最優(yōu)參數(shù)進行組合強化的方法。由于滾磨強化表面光整效果顯著�,表層形變較均勻,噴丸強化效率高�,

將兩種工藝的最優(yōu)參數(shù)進行組合有望能夠將兩者的優(yōu)勢結合起來,在形成較大層深強化層的基礎上��,改善表

面光整效果��,進一步提高航空鈦合金的表面質量��,提升抗疲勞性能�。基于此,開展了噴丸�、滾磨、組合強化

試驗��,利用粗糙度儀�、硬度儀、iXRD 殘余應力分析儀等設備��,通過表征三種加工工藝在表面完整性指標(

表面形貌��、表面粗糙度��、表層殘余應力��、微觀組織��、表面顯微硬度)上的差別和關聯(lián)��,揭示了組合強化后鈦

合金表面完整性的演變規(guī)律��,闡明噴丸/滾磨組合強化鈦合金的強化機理��。

1�、實驗方案

1.1 實驗材料

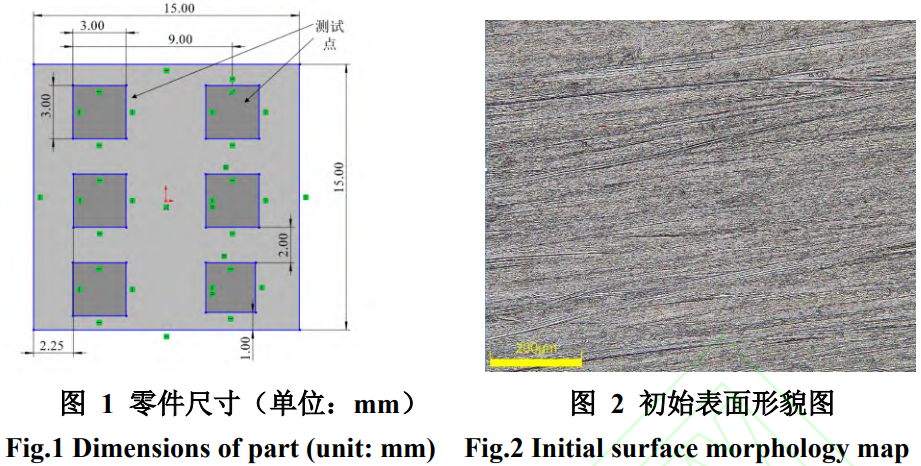

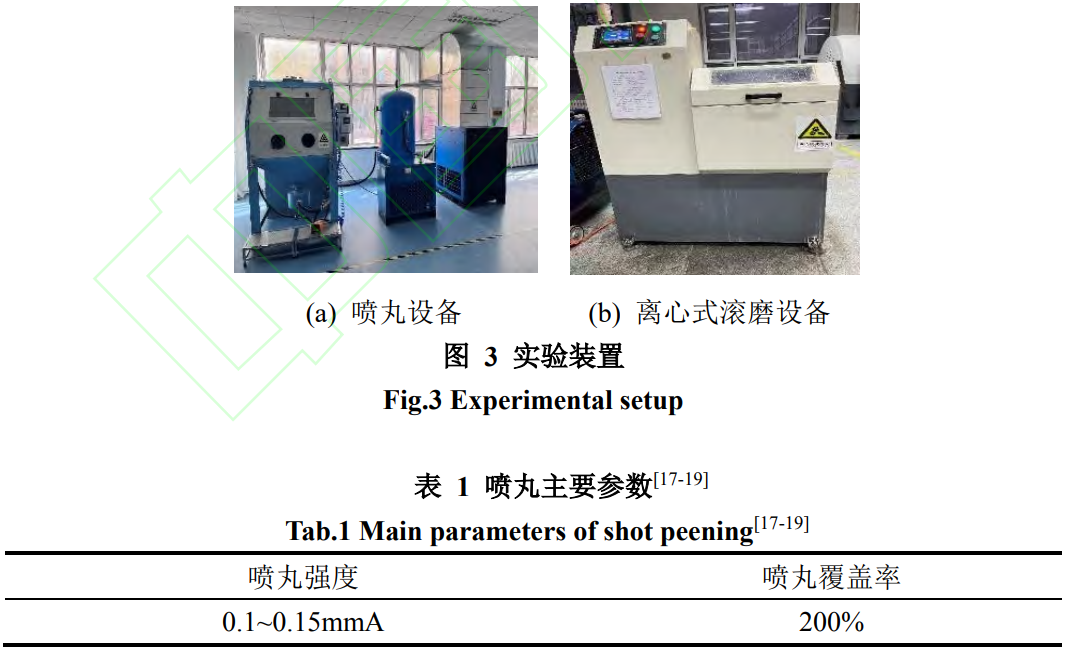

實驗所用材料均為鑄態(tài)的航空鈦合金(Ti-6Al-4V),零件尺寸見圖 1��,材料經過 950℃熱處理 1h、銑削后的表面形貌見圖 2 所示�,記為未處理狀態(tài),表面粗糙度 Ra=0.41�。

1.2 實驗方法

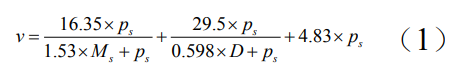

噴丸和滾磨組合強化實驗裝置見圖 3 所示,噴丸設備見圖 3(a)�,其由手動噴丸機�、空壓機、壓氣機組

成��,離心式滾磨設備見圖 3(b)所示�。噴丸/滾磨組合強化過程中,試樣在完成噴丸強化后進行滾磨光整加工

��。試樣按照強化方法共分為 4 部分:1 未處理(NT)�、2 噴丸強化(SP)、3 滾磨加工(MF)��、4 噴丸/滾磨組合

強化(SP/MF)�。最優(yōu)參數(shù)組合強化中噴丸工藝參數(shù)和滾磨光整的工藝參數(shù)與單一的強化工藝保持一致。

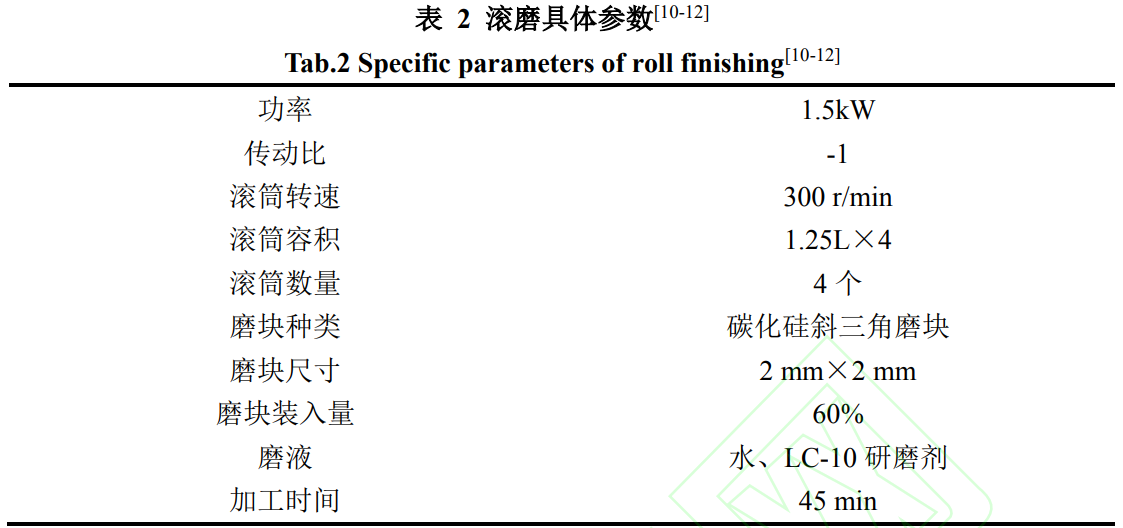

噴丸主要參數(shù)[17-19]見表 1�。噴丸速度的控制,通過改變噴丸氣壓來改變噴丸速度�,根據公式[20]

式

中,v 表示彈丸的初速度(m/s)��,ps表示噴丸氣壓( =0.3 a s p MP ), Ms 表示彈丸流量(

Ms =20.1kg / min ),D 是彈丸直徑��,本次噴丸試驗噴丸直徑選用D mm =0.3��,彈 丸 速度經計算:

v =40ms�。 滾磨具體參數(shù)[10-12]見表 2。

1.3 表面完整性表征的方法

采用 DSX1000 超景深顯微鏡測試試件不同區(qū)域的表面形貌��。

依據 GB/T1031-2009《產品幾何技術規(guī)范(GPS)表面結構輪廓法表面粗糙度參數(shù)及其數(shù)值》��,對已加工

的試件進行了表面粗糙度測試�。測試方法:采用 Mahr 400 粗糙度儀對試件不同區(qū)域進行測試,取 Ra 進行

研究�,為了確保數(shù)據的準確性,每個測試點測量六次并取平均值作為最終結果�。

用 PROTO 公司的 iXRD 殘余應力分析儀對表面殘余應力進行測試,測試中對材料庫參數(shù)進行如下設置

:輻射類型選擇為 Cu_K-Alpha��,點陣選擇HCP 密排六方結構�,衍射晶面{101},Bragg 角 138°�。采用

SF-1 型電解拋光盤對試樣進行層層電解,測定試件在層厚方向的殘余應力��,電解溶液為飽和氯化鈉溶液��。

微觀組織檢測時采用線切割截取試樣,用砂紙將試樣橫截面打磨拋光至鏡面�,隨后使用專用腐蝕液腐蝕

試樣 10~15s。采用超景深顯微鏡觀測未處理��、噴丸處理��、滾磨處理��、噴丸/滾磨處理后試樣的微觀組織形貌

��。

采用 HM-100 顯微硬度儀測試不同試件的顯微硬度(維氏硬度)��。維氏硬度的測定�,是用一種具有 136°

頂角的金剛石方錐�,在一個負載下,經過一段時間后�,測定壓痕的對角線長度,并根據公式求出其硬度值��。

試驗前�,待測部位要用砂紙打磨拋光;試驗時加載0.98N��,靜壓 15S�。

2��、 實驗結果及分析

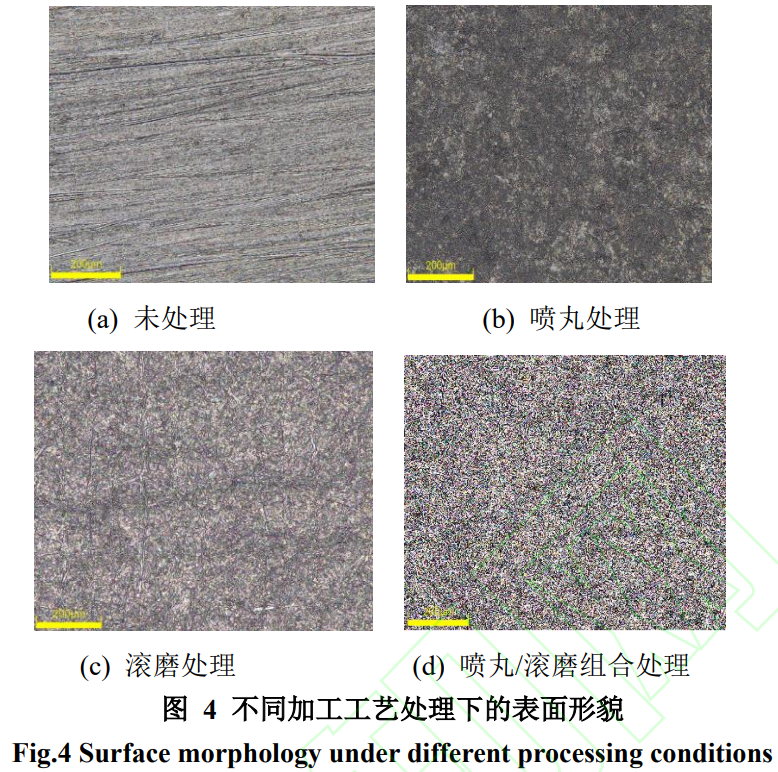

2.1 表面形貌

表面形貌是機械加工表面質量的一個重要指標��。在試件的服役過程中�,由其生產制造過程中的微裂紋等

表面缺陷往往會引起應力集中��,對裂紋的萌生和擴展產生促進作用�,進而引發(fā)疲勞斷裂。圖 4 是不同加工

工藝處理后航空鈦合金的表面形貌�。

未處理狀態(tài)下,見圖 4(a)�,即銑削處理狀態(tài)下,試樣表面有較為明顯的溝槽�,紋理明顯;噴丸后見圖

4(b)�,表面紋理略有改善,但由于噴丸強化的特性��,表面形貌的均勻性較差�,這可能與噴丸過程中彈丸的非

連續(xù)性作用較強有關;滾磨后見圖 4(c)�,表面的溝壑狀紋理減弱,同時材料表面結構的均一性也得到了明

顯改善�,這說明滾磨強化對材料表面具有“削峰填谷”的作用,能夠明顯改善表面形貌�;噴丸/滾磨組合強

化后見圖 4(d)��,表面形貌相較于噴丸強化有了明顯的改善�,不均勻性可以得到較好的解決�,表面光整效果

得到了提升。綜合對比說明噴丸/滾磨組合工藝能較好的改善試樣的表面形貌�,滾磨工藝起主要作用。

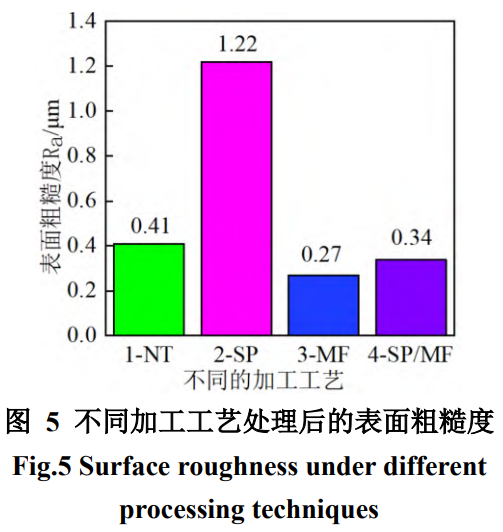

2.2 表面粗糙度

粗糙度的降低在一定程度上能夠有效降低應力集中��,從而提升材料的抗疲勞性能[21]��。圖 5 顯示出在

不同加工工藝處理后��,試樣表面粗糙度 Ra 的變化��。未處理狀態(tài)下�,銑削表面的溝壑較為明顯�,表面粗糙度

值為 0.41;相較于未處理狀態(tài)�,經噴丸處理后,表面粗糙度提高了 197%左右�,滾磨后表面粗糙度減小約

34%;噴丸/滾磨組合強化后�,滾磨的光整效果明顯,表面粗糙度減小約 17%��,相較于單一噴丸強化和滾磨強

化,表面粗糙度分別下降了 72%和-26%��。

噴丸強化的過程中��,由于沖擊的不均勻性以及應力波的擴散對表面影響較大�,這會導致材料表面不平整

,粗糙度值增加[22]�,且此類現(xiàn)象對于強度、硬度較低的材料更加明顯[23]�。滾磨強化的過程中,表面原本

存在的銑削溝壑突起處受到滾拋磨塊的壓力和振動的耦合作用�,表面發(fā)生塑性流動,“波峰”與“波谷”的

高程差異顯著縮小��,試樣表面變得更加平坦�。通過對比未處理與滾磨加工后的表面粗糙度發(fā)現(xiàn),滾磨強化效

果不明顯�,而通過對比噴丸與噴丸/滾磨后的表面粗糙度,結論剛好相反��,且有研究表明其與材料初始表面

質量關系較為緊密��。當初始表面較光滑或具有較高表面質量時��,滾磨強化對其加工質量的影響較小�;當初始

表面存在明顯的溝壑,其表面粗糙度值會更大�,此時進行滾磨加工,表面粗糙度的影響相對較大��。在此基礎

上��,通過對四種工況下表面粗糙度的比較��,說明了噴丸/滾磨組合強化工藝中將滾磨強化作為最后一道工藝

的有效性與可行性��,能夠顯著減少表面粗糙度��,減小表面應力集中程度�,提升表面質量,提高零件的耐疲勞

能力��。

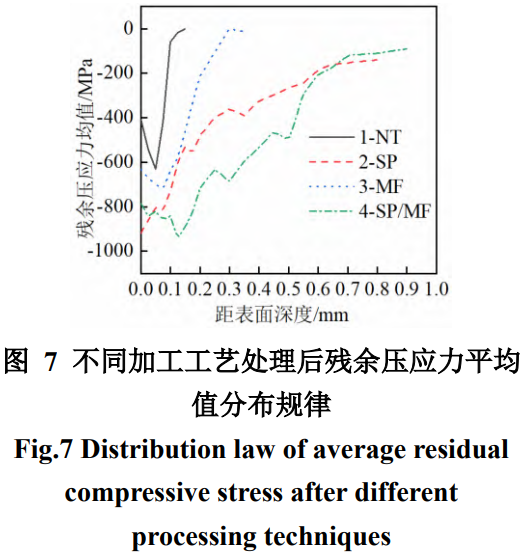

2.3 表層殘余應力

試件在使用過程中�,由于殘余壓應力的存在�,可以有效地抑制疲勞裂紋的產生與擴展,提高了試件的疲

勞壽命�。表層殘余應力特征的定量表征參數(shù)有表面殘余應力值、最大殘余壓應力�、殘余壓應力層深等[11]。圖 6 是不同加工工藝處理后試樣表面殘余應力情況。

初始銑削表面存在-413MPa 的殘余壓應力��,為后續(xù)強化工藝對殘余壓應力的提升提供了良好條件��。噴丸

強化后的殘余壓應力比未處理時提高104%和 127%�,軸向殘余應力為-843 MPa,切向殘余應力為-939 MPa��;

與未處理相比��,滾磨后的軸向殘余壓應力為-632MPa��,提高了 53%��,且切向壓應力為-480MPa��。通過比較軸向

和切向殘余壓應力值��,可以得出噴丸強化的均勻性要高于滾磨強化�,且與滾磨強化工藝相比,噴丸處理產生

的殘余壓應力較大�;噴丸/滾磨組合強化后表面殘余壓應力值相較于單一的噴丸強化略有下降,表面軸向殘

余壓應力值大于切向殘余壓應力值�,這與滾磨強化后表面殘余應力的分布規(guī)律類似,說明組合強化后表面殘

余應力受滾磨工藝影響較大��。

用電解拋光機將試樣逐層腐蝕,然后再逐層檢測不同深度下的應力值�。經過多次測量,發(fā)現(xiàn)由于噴丸(

滾磨)強化后軸向殘余應力和切向殘余應力沿層深分布規(guī)律近似且軸向殘余應力值較大��,故選擇軸向殘余應

力來分析不同表面處理狀態(tài)下殘余應力沿層深的分布規(guī)律[24]�。由于實驗中每次電解去層的深度難以準確把

控,通過電解時間控制每次去除的厚度�,去除深度誤差范圍為 0.025~0.05mm,每種工藝處理后取 3 個平行

試樣進行測量�,將殘余壓應力平均值作為最終結果,測量到殘余壓應力消失為止��。圖 7 是不同加工工藝處

理后殘余壓應力平均值與層深的關系圖�。

經噴丸處理后,試件表面的殘余壓應力峰值達到-920 MPa��,并隨著深度的增大��,表層的殘余壓應力逐漸

減小�,影響層厚度達到 0.8 mm 左右;經滾磨處理后��,試樣的殘余應力呈現(xiàn)“勺型”分布[25]�,其最大殘余

應力發(fā)生在試樣的亞表面��,達到了-717 MPa,其影響層厚度約為 0.35 mm�;這兩種強化方法比較,突出了噴

丸強化在殘余壓應力幅值和影響層厚度方面的優(yōu)越性��。

噴丸/滾磨組合工藝后��,殘余壓應力幅值從噴丸表層傳遞到次表層��,發(fā)生在離表層約 0.1~0.2mm 范圍內

�,其幅值進一步提升至-941MPa,殘余壓應力 幅 值 最 大 �, 且 影 響 層 深 度 高 達0.85mm 左右,與

噴丸處理后的殘余壓應力層深相近��,組合強化以后殘余應力層深的分布規(guī)律體現(xiàn)出了兩種工藝相疊加的特點

��,距表面 0.35mm 以內�,殘余應力具有相似于滾磨強化的分布規(guī)律;距表面 0.35mm 以外��,其分布規(guī)律與單

一的噴丸強化近似��,滾磨強化對深層區(qū)域的影響能力較弱�。這表明,滾磨表面的殘余壓應力影響層厚度不

大�,且主要集中在次表層�,而噴丸強化則是影響層厚度的重要因素��。

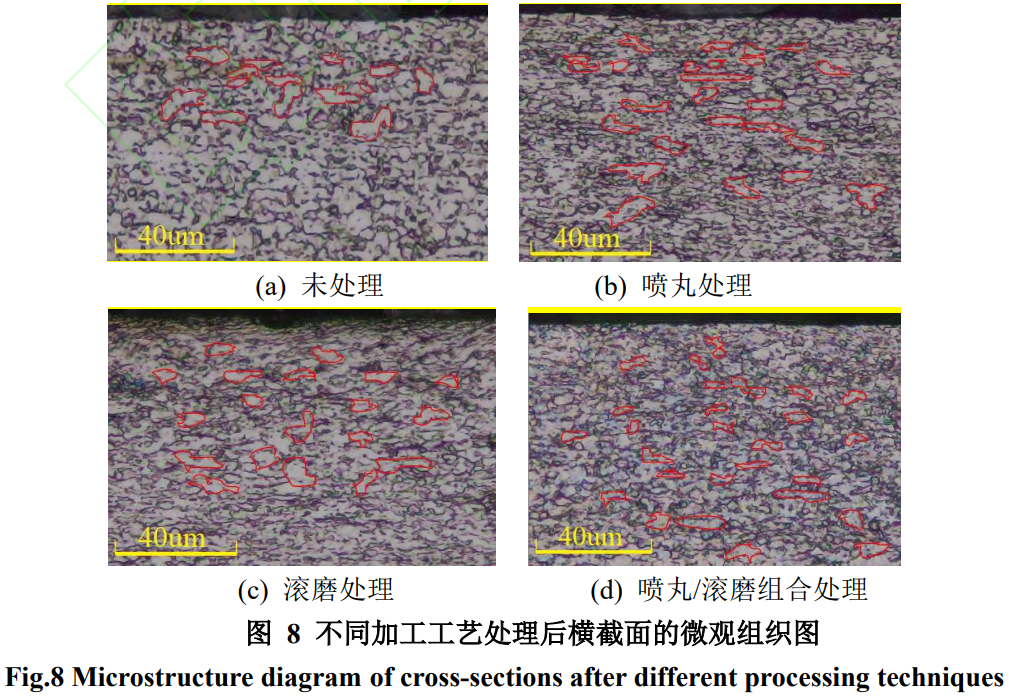

2.4 微觀組織

在微觀晶粒的變化過程中��,晶粒結構越小�,越能更好的分散材料的塑性變形,其結果會導致更加均勻的

塑性變形以及更少的內應力集中��,疲勞性能越好�,且晶粒細化程度越明顯,晶界面越多��,晶粒與晶粒之間交

錯得越緊密�,強度和韌性就越好[20]。圖 8 是不同加工工藝處理后材料橫截面的微觀結構形態(tài)圖��。

未處理試樣見圖 8(a)�,表現(xiàn)為少量的等軸α相、大量的條狀組織以及少量晶間β相��,β相分布在α相

的邊界上�,晶粒在銑削力作用下破碎、拉長[26]�,晶粒組織較大;噴丸加工后見圖 8(b)�,晶粒組織細化明

顯�,引入了一定的塑性變形層�;滾磨加工后見圖 8(c)��,與未處理試樣圖相比�,發(fā)生了輕微的晶粒細化現(xiàn)象

,引入的塑性變形層次于噴丸處理��;噴丸/滾磨組合后見圖 8(d)��,出現(xiàn)了明顯的晶粒細化現(xiàn)象�,引入的塑性

變形層最大。

噴丸與滾磨加工的過程中工件表面連續(xù)不斷地受到丸粒�、磨塊的滾壓和撞擊,都可導致不同程度的晶粒

細化��,且引入了一定的塑性變形層��,通過對比發(fā)現(xiàn)�,噴丸/滾磨組合后晶粒細化現(xiàn)象更加明顯、引入了更大

的塑性應變層��。

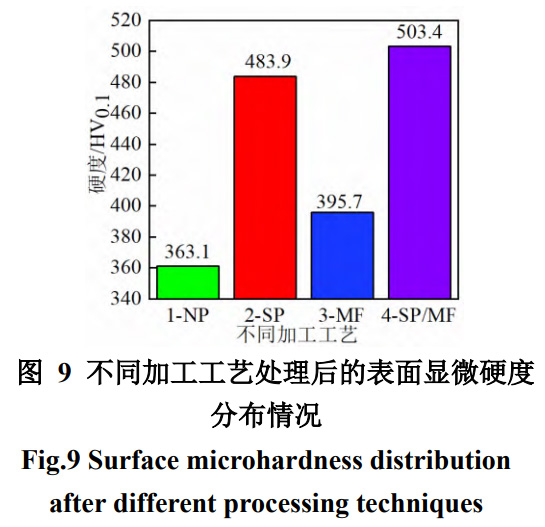

2.5 表面顯微硬度

零件表面的顯微硬度是影響耐磨��、抗疲勞性能的主要因素�。顯微硬度是衡量材料抗壓入彈塑性變形能力

的關鍵指標��,它直接體現(xiàn)了加載時的應力/應變��、卸荷后的彈性回復和塑性壓痕特征��。測定表層硬度多用維

氏硬度來表征��,一方面是其壓痕小��,可測定表層硬度梯度以充分表征表層的強度特性��;另一方面是因為其精

度高��,對表面破壞性小[14]�。圖 9 是不同加工工藝處理后的表面顯微硬度分布情況�。

未處理表面顯微硬度為361.3HV0.1,噴丸處理后硬度變?yōu)?83.9 HV0.1��,提高了約 34%��;滾磨光整處

理后硬度值為 395.7 HV0.1�,提高了約9.5%;噴丸/滾磨組合光整工藝后硬度值為 503.4 HV0.1�,提高了約

39%;組合強化后較單一加工方式�,分別提高了 4%和 27%�。組合工藝后硬度值的變化體現(xiàn)出噴丸與滾磨工藝

的疊加效果��,噴丸對航空鈦合金表面連續(xù)擊打作用更大��,噴丸起主要作用�。

3��、 結論

通過對表面完整性參數(shù)的表征�,可得出如下結論:

(1)噴丸/滾磨組合強化能夠有效的改善航空鈦合金零部件的表面光整效果,其中滾磨光整起到了主要作

用��。

(2)噴丸/滾磨組合強化為 TC4 試件引入了幅值更高的殘余壓應力�,高達-941 MPa;殘余壓應力影響層

厚度更大��,高達約 0.85 mm�,且殘余壓應力幅值出現(xiàn)在距表面 0.1~0.2 mm 處;其中噴丸起主要作用��,組合

強化后的殘余壓應力分布規(guī)律體現(xiàn)出兩種工藝相疊加的特點��,即距表面 0.35 mm 以內��,殘余應力具有相似

于滾磨強化的分布規(guī)律��;距表面 0.35 mm 以外,其分布規(guī)律與單一的噴丸強化近似�。

(3)噴丸/滾磨組合強化后,材料表層晶粒細化現(xiàn)象明顯��、引入了更深的塑性變形層�。

(4)噴丸/滾磨組合強化后,材料表層顯微硬度最大�,其中噴丸強化起到了主要作用。

考慮到噴丸過程中彈丸的非連續(xù)性作用較強�,對表面形貌會造成影響,為了得到更高的表面質量�,下一

步將進行大粒徑噴丸/小粒徑噴丸/滾磨組合強化的研究。

參考文獻

[1]劉文才. ZK60 和 GW103K 鎂合金高周疲勞行為及其噴丸強化研究[D]. 上海: 上海交通大學,

2011.

[2]孫一帆,胡國杰,劉夢金,等.噴丸強化對2024 鋁合金/鈦合金鉚接件微動疲勞性能的影響[J].表面技

術,2023,52(1):381-393.

SUN Y F,HU G J,LIU M J, et al. Effect of shoot peening on fretting fatigue resistance of

2024 aluminum alloy/titanium alloy riveted joint[J].Surface Technology,2023,52(1):381-393.

[3]孫希泰. 材料表面強化技術[M]. 北京: 化學工業(yè)出版社, 2005.

[4]MUNOZ-CUBILS J, CORONADO J J, RODRIGUEZ S A. Deep rolling effect on fatigue behavior

of austenitic stainless steels[J]. International Journal of Fatigue,2017, 95: 120- 131.

[5]DANEKAS C, HEIKEBRUEGGE S, SCHUBNELL J, et al. Influence of deep rolling on surface

layer condition and fatigue life of steel welded joints[J]. International Journal of Fatigue,

2022, 162: 106994.

[6]LUONG H, HILL M R. The effects of laser peening and shot peening on high cycle fatigue

in 7075-T7451 aluminum alloy[J]. Materials Science and Engineering: A, 2010, 527(3): 699-

707.

[7]Xie L C, Zhang J, Xiong C B, et al. Investigation on experiments and numerical

modelling of the residual stress distribution in deformed surface layer of Ti-6Al-4V after

shot peening[J]. Materials and Design, 2012, 41: 314-318.

[8]張亞龍, 吳魯紀, 何肖飛, 等. 噴丸強化對 Cr-Ni-Mo 系高強鋼的摩擦磨損性能影響[J]. 摩擦學

學報, 2023, 43(9): 1072-1082.

ZHANG Y L,WU L J,HE X F, et al. Effect of shot peening on friction and wear behaviors of

Cr-Ni-Mo high strength steel[J].Tribology,2023,43(9):1072-1082.

[9]AHMED A A, MHAEDE M, WOLLMANN M, et al. Effect of micro shot peening on the mechanical

properties and corrosion behavior of two microstructure Ti-6Al-4V alloy[J]. Applied Surface

Science, 2016, 363(15): 50-58.

[10]陳玉楠,李文輝,李秀紅,等.主軸式滾磨光整加工過程中滾拋磨塊作用力測試與分析[J]. 中國表面

工程, 2017, 30(1): 1-8.

CHEN Y N,LI W H,LI X H, et al. Force test and analysis of abrasive in spindle barrel

finishing process[J].China Surface Engineering,2017,30(1):1-8.

[11]高建紅.鈦合金滾磨光整加工表面完整性研究[D].太原理工大學,2014.

[12]張曉東.離心滾磨光整加工改善鈦合金抗疲勞性能的實驗研究[D]. 太原理工大學,2015.

[13]林爽,蔡晉,王剛,等.TC17 鈦合金超聲噴丸強化殘余應力場分析[J]航空制造技術,2023,66

(16):117-123.

LIN S,CAI J,WANG G, et al. Residual stress field analysis of TC17 titanium alloy by

ultrasonic shot peening[J].Aeronautical Manufacturing Technology,2023,66(16):117-123.

[14]田凱,帥仕祥,羅學昆,等.激光沖擊/機械噴丸復合強化對 TC4 鈦合金外物損傷疲 勞 性 能 的 影

響 [J]. 航 空 材 料 學報,2023,43(4):94-101.

TIAN K,SHUAI S X,LUO X K, et al. Effect of co-strengthening of laser impact/mechanical

shot peening on fatigue performance of TC4 titanium alloy damaged by foreign objects

[J].Journal of Aeronautical Materials,2023,43(4):94-101.

[15]曹子文,張杰,車志剛,等.激光沖擊與噴丸復合強化 TC17 鈦合金表層殘余應力研究[J].表面技術,

2018, 47(11): 80-84.

CAO Z W,ZHANG J,CHE Z G, et al. Residual stresses of compound Strengthening case on TC17

titanium alloy by laser peening and shot peening[J].Surface Technology,2018,47(11):80-84.

[16]TAN L, YAO C, ZHANG D, et al. Effects of different mechanical surface treatments on

surface integrity of TC17 alloys[J]. Surface and Coatings Technology, 2020,

398: 126073.

[17]WANG C, LUO K, WANG J, et al. Carbide-facilitated nanocrystallization of martensitic

laths and carbide deformation in AISI 420 stainless steel during laser shock peening[J]. International Journal of Plasticity, 2022, 150: 103191.

[18]ZOU S, WU J, ZHANG Y, et al. Surface integrity and fatigue lives of Ti17 compressor

blades subjected to laser shock peening with square spots[J]. Surface and Coatings Technology,

2018, 347: 398-406.

[19]張洪偉,張家麒,高師,等.噴丸殘余應力對 TC4 鈦合金疲勞壽命的影響及其松弛行為 [J]. 中國表

面工程,2024,37(4):171-178.

ZHANG H W,ZHANG J Q,GAO S, et al. Effect of shot-peening residual stress on fatigue life

and relaxation of TC4[J].China Surface Engineering,2024,37(4):171-178.

[20]李開發(fā),王成,汪森輝,等.表面形貌對TC4 鈦合金噴丸強化效果的影響[J].塑性工程學報,2022,29

(4):89-96.

LI K F,WANG C,WANG S H, et al. Effect of surface morphology on shot peeing of TC4 titanium

alloy[J].Journal of Plasticity Engineering,2022,29(4):89-96.

[21]AZEVEDO L, KASHAEV N, HORSTMANN C, et al. Fatigue behaviour of laser shock peened

AISI D2 tool steel[J]. International Journal of Fatigue, 2022, 165: 107226.

[22]QIN Z, LI B, HUANG X, et al. The effect of laser shock peening on surface integrity

and high and very high cycle fatigue properties of 2024-T351 aluminum alloy[J]. Optics and Laser Technology, 2022, 149: 107897.

[23]ZOU S, WU J, ZHANG Y, et al. Surface integrity and fatigue lives of Ti-17 compressor

blades subjected to laser shock peening with square spots[J]. Surface and Coatings Technology,

2018, 347: 398-406.

[24]ZHANG R, ZHAO W, ZHANG H, et al. Fatigue performance rejuvenation of corroded 7075-

T651 aluminum alloy through ultrasonic nanocrystal surface modification[J]. International Journal of Fatigue, 2021, 153: 106463.

[25]樊榮.臥式離心式滾磨光整 TC4 試件表面完整性與抗疲勞性能實驗研究[D].太原理工大

學,2017.

[26]韓銳,李秀紅,王嘉明,等.水平強制振動光整加工對 TC4 鈦合金表面完整性參數(shù) 的 影 響 [J].

中 國 機 械 工程,2023,34(17):2037-2047.

HAN R, LI X H, WANG J M, et al. Influences of horizontal forced vibration finishing on

surface integrity parameters of TC4 titanium alloys[J].China Mechanical Engineering,2023,34(17):2037-2047.

[27]LI W H, ZHANG L, LI X H, et al. Discrete element simulation of particle behavior in

mass finishing process: A parametric study[J]. Journal of the Balkan Tribological Association, 2016, 22(3): 2731-2750.

本文創(chuàng)新點:基于單個的噴丸�、滾磨光整工藝能夠提升航空鈦合金(TC4)表面質量,進而提升其抗疲勞

性能的事實��,提出了一種將兩種工藝的最優(yōu)參數(shù)進行組合強化的方法��,開展了噴丸�、滾磨、噴丸/滾磨組合

強化實驗�,對比分析三種加工工藝技術對航空鈦合金(TC4)在表面完整性指標(表面形貌、表面粗糙度�、表

層殘余應力、微觀組織、表面顯微硬度)上的差異和聯(lián)系��,進而闡明了組合強化對航空鈦合金抗疲勞性能提

高的原理��。

相關鏈接