1�����、前言

在振動(dòng)激勵(lì)條件下��,受外界循環(huán)剪切載荷作用螺栓連接狀態(tài)會(huì)發(fā)生變化�,不僅會(huì)影響結(jié)構(gòu)的正常功能�,甚至?xí)斐蓢?yán)重后果����。因此���,螺栓連接結(jié)構(gòu)力學(xué)性能對(duì)電池包連接可靠、結(jié)構(gòu)完好等性能的影響不容忽視��。某新能源汽車電池在進(jìn)行 Z向振動(dòng)測試試驗(yàn)進(jìn)行到約 12 h 時(shí)產(chǎn)生異響��,拆解檢查發(fā)現(xiàn)其中用于模組固定的一顆螺栓完全斷裂�,造成振動(dòng)時(shí)異響。該斷裂螺栓使用的材料為SCM435 鉻鉬型合金結(jié)構(gòu)鋼����,螺栓型號(hào)為 M8×96mm,強(qiáng)度等級(jí)為 10.9 級(jí)��。通過理化檢驗(yàn)�、裝配工藝分析和振動(dòng)測試情況分析多種手段,對(duì)該新能源電池模組固定螺栓斷裂失效的原因進(jìn)行了調(diào)查分析���,便于制定相應(yīng)的措施避免后期類似事故再次發(fā)生���。

2����、理化檢驗(yàn)

2.1宏觀形貌分析

通過對(duì)斷裂失效螺栓的斷口進(jìn)行宏觀檢查�,螺栓斷口宏觀形貌如圖 1 所示,斷口的疲勞擴(kuò)展區(qū)面積分別約占整個(gè)斷口面積的 95%����,斷裂部位沒有明顯的宏觀塑性變形痕跡,斷裂起源于螺栓電池箱體非標(biāo)螺套嚙合的第一個(gè)螺牙的牙底處���。斷口起始區(qū)和擴(kuò)展區(qū)局部磨損發(fā)亮�,裂紋起始區(qū)隱約可見貝紋線���,擴(kuò)展區(qū)平整光滑�,最終斷裂區(qū)存在較小區(qū)域的剪切唇�。

2.2材質(zhì)成分分析

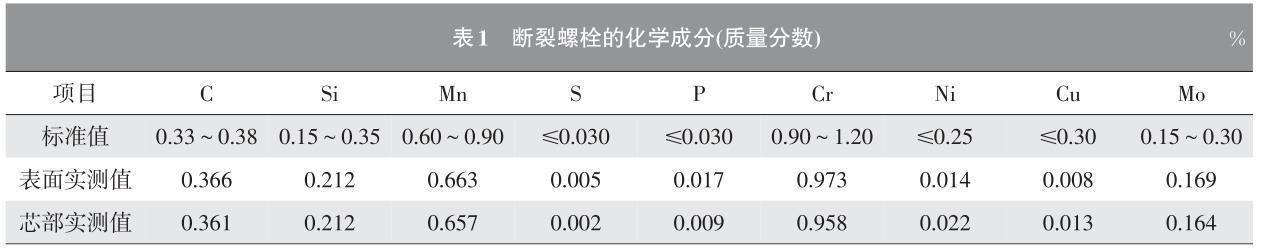

采用德國斯派克臺(tái)式直讀光譜儀 SPECTRO?MAXx 07 對(duì)斷裂失效螺栓的材質(zhì)進(jìn)行初步檢測分析,檢測分析結(jié)果如表 1 所示����。由表 1 可見,斷裂螺栓的材質(zhì)符合 SCM435 的 JIS G 4053—2016《機(jī)械結(jié)構(gòu)用低合金鋼》標(biāo)準(zhǔn)�����。

2.3力學(xué)性能測試分析

采用 司特爾 DuraScan 50 維氏硬度計(jì)對(duì)斷裂失效螺栓取樣進(jìn)行維氏硬度測試,測試結(jié)果如表2 所示�����。根據(jù) GB/T 1172—1999《黑色金屬硬度及強(qiáng)度換算值》可得螺栓的抗拉強(qiáng)度為 1 148 MPa���,另外根據(jù) GB/T 3098.1—2010《緊固件機(jī)械性能 螺栓、螺釘和螺柱》表 3 要求���,螺栓的維氏硬度應(yīng)在320~380 HV0.3���,表面硬度不應(yīng)比芯部硬度高出30 個(gè)維氏硬度值,10.9 級(jí)的表面硬度不應(yīng)大于390 HV0.3�,抗拉強(qiáng)度應(yīng)在 1 040~1 220 MPa?��?傻弥摂嗔咽菟ǖ挠捕群涂估瓘?qiáng)度均符合制造標(biāo)準(zhǔn)要求���。

2.4螺紋牙型尺寸檢測分析

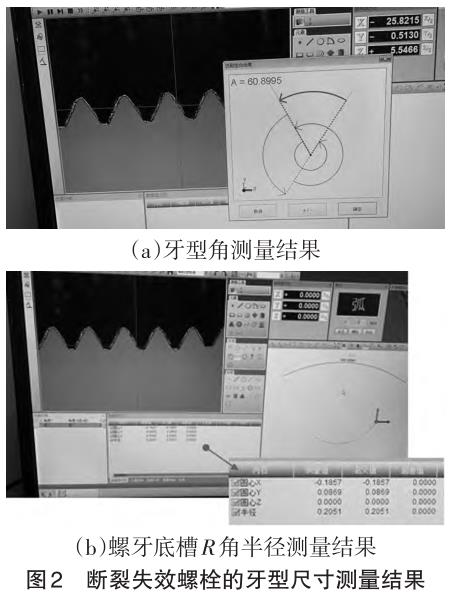

螺栓受力時(shí),螺紋溝槽處容易產(chǎn)生應(yīng)力集中����,其值在很大程度上取決于螺紋溝槽的形狀�����。一般而言����,螺紋的溝槽越平滑�,應(yīng)力集中就會(huì)越小,疲勞強(qiáng)度則越高��。為確認(rèn)斷裂失效螺栓牙型尺寸對(duì)疲勞特性的影響��,采用影像測量儀VMS-5040MZ對(duì)其牙型尺寸進(jìn)行測量���,測量結(jié)果如圖 2 所示����,牙型角為60.899 5°�����,螺牙底槽R角半徑為 0.205 1 mm�,符合米制普通螺紋牙型角2α=60°(α表示牙型半角)和底槽R 角半徑大于 0.125 P(P 為 1.25 mm)的要求,可見斷裂失效螺栓的牙型尺寸符合制造標(biāo)準(zhǔn)要求。

2.5斷口掃描電鏡檢驗(yàn)分析

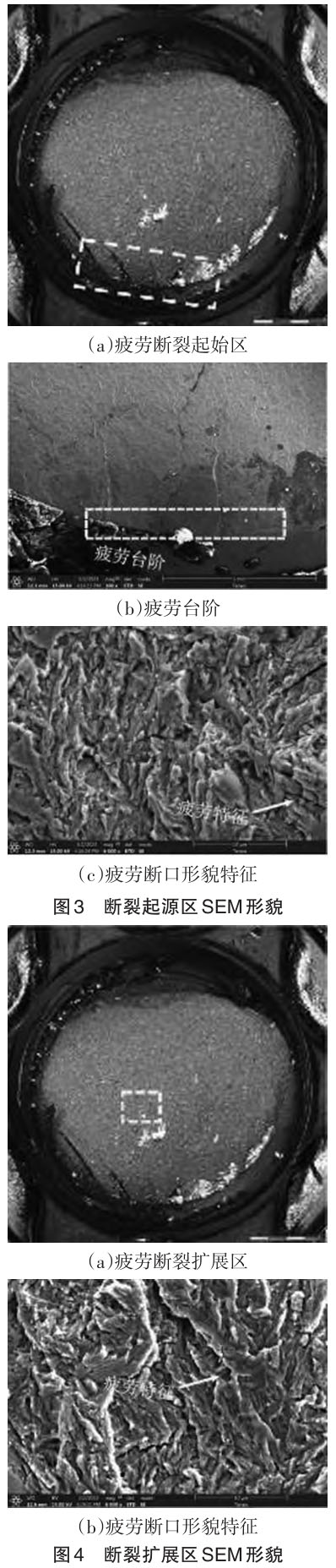

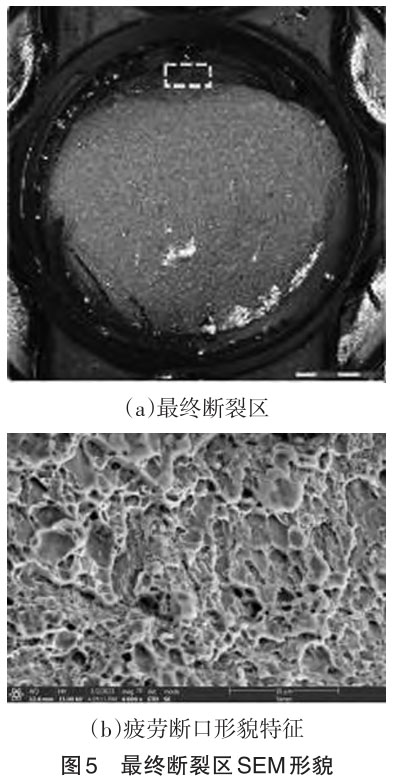

為弄清該螺栓斷裂失效的機(jī)理�����,將其斷口物理清洗后置于蔡司 Gemini SEM 460 掃描電鏡下觀察�����,如圖 3~圖 5 所示�,可見斷口起始區(qū)存在磨損現(xiàn)象,且微觀形貌主要時(shí)疲勞特征��,未見明顯加工缺陷����。擴(kuò)展區(qū)的微觀斷口形貌主要是疲勞特征���,最終斷裂區(qū)的微觀斷口形貌主要為韌窩���。

2.6金相檢驗(yàn)

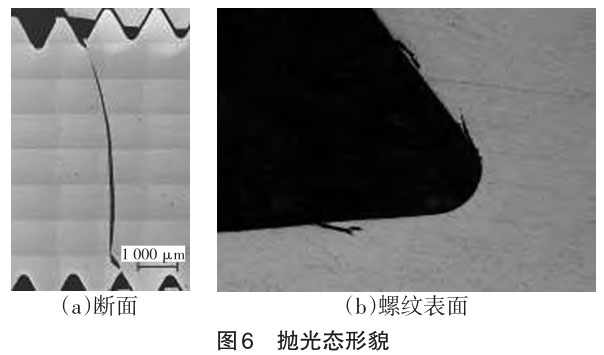

將斷裂失效螺栓沿軸向剖開并制備金相試樣,采用蔡司 Axio Imager.M2m 金相顯微鏡對(duì)斷裂失效螺栓的裂紋區(qū)斷面顯微組織進(jìn)行觀察�。試樣在拋光狀態(tài)(未侵蝕)時(shí),可見斷裂部位沒有明顯的宏觀塑性變形痕跡�,斷裂起源于螺牙溝槽部位,而后沿剪切面向螺桿中心部位繼續(xù)擴(kuò)展至最終斷裂,且裂紋起始區(qū)及其擴(kuò)展區(qū)斷面較為平整(圖6a)�����。金相顯微鏡同時(shí)檢測到螺桿上很多螺紋中經(jīng)和溝槽處呈鋸齒狀形態(tài)的表面裂紋���,裂紋的尾部長短不一��,且較尖細(xì)(圖 6b)���。

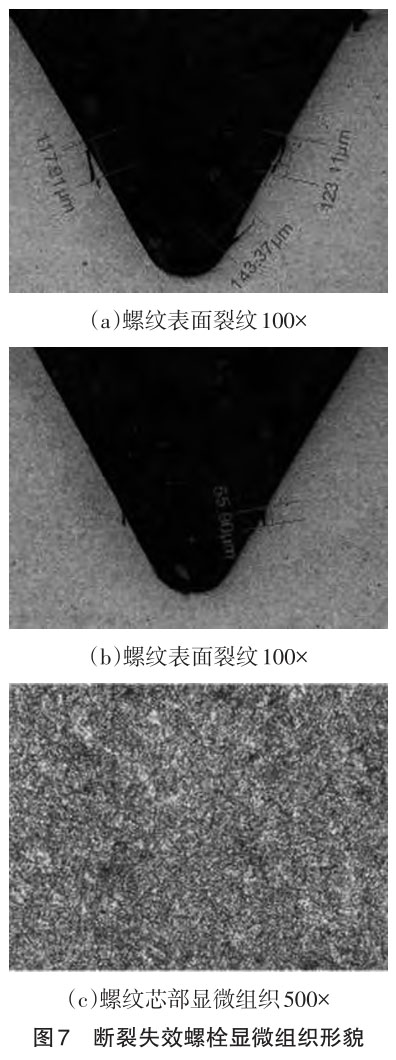

將上述拋光狀態(tài)試樣用 4%的硝酸酒精腐蝕后在蔡司 Axio Imager.M2m 金相顯微鏡下觀察,發(fā)現(xiàn)螺紋表面和裂紋周圍無脫碳�����,尾端尖細(xì)���,應(yīng)為疲勞擴(kuò)展裂紋���,表面裂紋的縱深度及垂直深度在 55~143 μm 之間(圖 7a~7b)。在顯微鏡下放大 500 倍可見其芯部組織均為針狀馬氏體位向的回火索氏體+鐵素體(圖 7c)�����,參照國家標(biāo)準(zhǔn) GB/T 13320—2007《鋼質(zhì)模鍛件 金相組織評(píng)級(jí)圖及評(píng)定方法》評(píng)級(jí)圖3進(jìn)行評(píng)定,調(diào)質(zhì)處理的顯微組織評(píng)定為2級(jí)��,標(biāo)準(zhǔn)要求1~4級(jí)合格���,該顯微組織屬于合格級(jí)別���。

2.7小結(jié)

通過對(duì)斷裂失效螺栓進(jìn)行斷口宏觀形貌檢驗(yàn)、材質(zhì)成分分析��、力學(xué)性能測試和斷口掃描電鏡檢驗(yàn)分析等多種手段的調(diào)查���,研究結(jié)果表明該新能源電池模組固定螺栓的各項(xiàng)性能參數(shù)均符合GB/T 3098.1—2010《緊固件機(jī)械性能 螺栓����、螺釘和螺柱》的要求��,由此判定該螺栓斷裂失效不是由其本身的制造質(zhì)量引起的�。

3�����、裝配工藝分析

導(dǎo)致螺栓疲勞斷裂失效的原因大致有三個(gè)方面�。

a.螺栓本身存在制造缺陷�����,如材質(zhì)不合格����、制造缺陷��、熱處理不當(dāng)?shù)?�,在進(jìn)行 Z 向振動(dòng)激勵(lì)下使缺陷成為疲勞源��,最終導(dǎo)致斷裂����;

b.螺栓裝配工藝問題,如配合狀態(tài)問題或螺栓預(yù)緊工藝不良等原因���,使螺栓在高頻振動(dòng)環(huán)境下松動(dòng)或過載引起疲勞斷裂�;

c.螺栓連接設(shè)計(jì)問題�,如未充分考慮零部件的承受載荷、安全標(biāo)準(zhǔn)等因素��。前面理化檢驗(yàn)結(jié)果表明��,該新能源電池模組固定斷裂失效螺栓的制造質(zhì)量沒有問題,因此排除了第一方面的因素��。

3.1裝配工藝影響分析

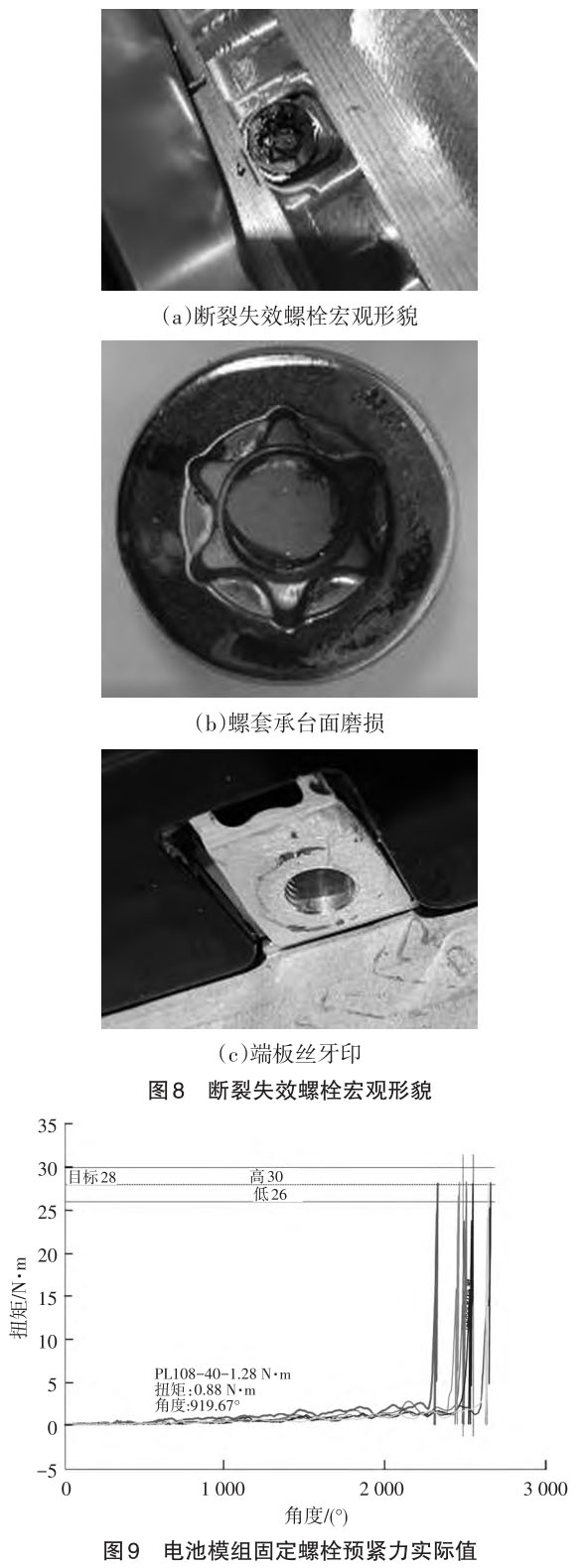

為了查找螺栓斷裂的原因�,對(duì)影響電池模組固定螺栓斷裂失效的配合關(guān)系進(jìn)行了全面的調(diào)查分析,該螺栓斷裂部位處于螺紋中部的電池箱體非標(biāo)螺套鎖緊位置(見圖 8a)�,即疲勞斷裂位置是螺栓電池箱體非標(biāo)螺套嚙合的第一個(gè)螺牙的牙底處。另外���,電池模組安裝凸臺(tái)非標(biāo)螺套承臺(tái)面處有磨損痕跡(見圖 8b)��,說明在進(jìn)行 Z 向振動(dòng)時(shí)螺栓連接受外界循環(huán)剪切載荷作用發(fā)生的自松弛�����,導(dǎo)致電池模組端板與非標(biāo)螺套承臺(tái)面發(fā)生振動(dòng)磨損�����。同時(shí)���,在對(duì)電池模組檢查發(fā)現(xiàn)其端板與非標(biāo)螺套承臺(tái)面接觸的位置也有磨損現(xiàn)象�����,端板螺栓安裝孔邊緣還有絲牙痕跡(圖 8c)?�?梢?,斷裂失效螺栓與電池模組端板存在過盈配合現(xiàn)象,螺栓在擰緊的過程中����,螺紋受較大副摩擦力的作用容易在螺紋表面萌生顯微裂紋成為疲勞源。疲勞源形成后��,在進(jìn)行 Z向振動(dòng)時(shí)顯微裂紋在交變應(yīng)力作用下不斷擴(kuò)展�,直至最終斷裂。

3.2振動(dòng)前后扭矩值的測量分析

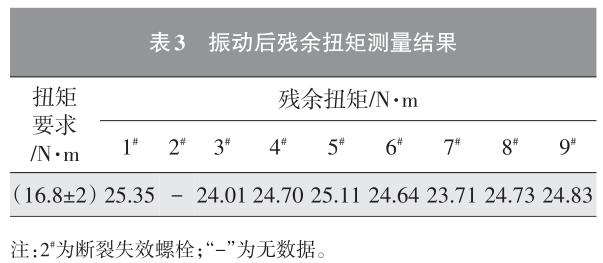

螺栓預(yù)緊力的存在���,除了使零件之間產(chǎn)生緊密聯(lián)接���,增強(qiáng)聯(lián)接的剛性之外,還會(huì)大幅度降低在拉伸載荷作用下螺桿應(yīng)力的變化幅度��,由此提高了螺栓聯(lián)接的疲勞強(qiáng)度[1]��。在眾多的案例中�,將螺栓緊固到設(shè)計(jì)預(yù)緊力是提高螺栓副疲勞壽命的有效手段。為此����,調(diào)取該斷裂失效螺栓所在電池模組的全部固定螺栓的實(shí)際裝配預(yù)緊力扭矩?cái)?shù)據(jù)��,如圖 9 所示�����。從圖 9 可以看出�,實(shí)際裝配預(yù)緊力扭矩均符合工藝參數(shù)(28±2)N·m 的設(shè)計(jì)要求�。

在進(jìn)行 Z向振動(dòng)測試試驗(yàn)進(jìn)行到約 12 h 后,對(duì)故障電池模組固定螺栓的殘余扭矩進(jìn)行測量���,測量結(jié)果如表 3 所示��。由表 1 可見���,故障電池模組固定螺栓在高頻振動(dòng)的作用下扭矩衰減并不明顯,且殘余扭矩均大于 60%(工藝設(shè)計(jì)參數(shù)要求為(28±2)N·m���,滿足要求���。

3.3電池箱體模組安裝底座平面度對(duì)螺栓斷裂的影響

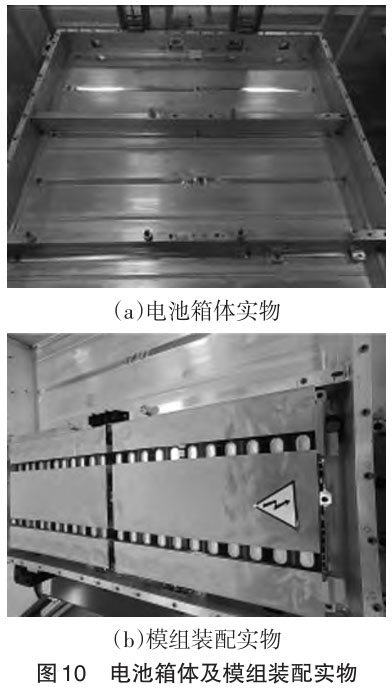

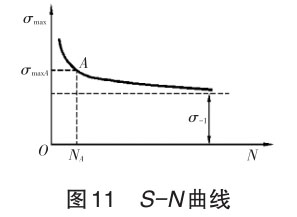

如圖 10 所示,電池模組由電池箱體上的 9 個(gè)固定安裝底座平衡支撐,有研究表明����,螺栓過早疲勞斷裂原因之一是被接觸面不平整����,因此安裝底座的平面度是一項(xiàng)重要的質(zhì)量指標(biāo)。從 S-N 曲線(疲勞曲線)可以發(fā)現(xiàn)應(yīng)力幅值越大���,允許的循環(huán)次數(shù)越小�,也就是說在這種工況下材料的疲勞壽命越短�����。該新能源汽車電池模組固定螺栓在振動(dòng)試驗(yàn)過程中主要承受高周變幅荷載的作用�����,在整個(gè)試驗(yàn)周期中�����,理論上模組固定螺栓所承受的應(yīng)力循環(huán)次數(shù)是固定的�,要想增加螺栓的疲勞壽命,只有盡可能減小循環(huán)應(yīng)力幅值,即盡可能保證模組安裝底座的平面度滿足設(shè)計(jì)要求����。分析螺栓在螺栓連接中的受力情況,螺栓擰緊后�,電池模組被夾緊并產(chǎn)生微小的變形,如果電池模組和安裝底座之間的結(jié)合面處有間隙��,螺栓連接中電池模組的整體剛度就會(huì)受到影響���,剛度比沒有間隙的情況要小很多�,當(dāng)承受外部交變疲勞載荷作用時(shí)�,電池模組的變形幅度也相對(duì)比較大,進(jìn)而導(dǎo)致該部位的螺栓受到的交變應(yīng)力幅值就比較大����。因此,電池箱體模組安裝底座的平面度也是影響螺栓斷裂的重要因素�。

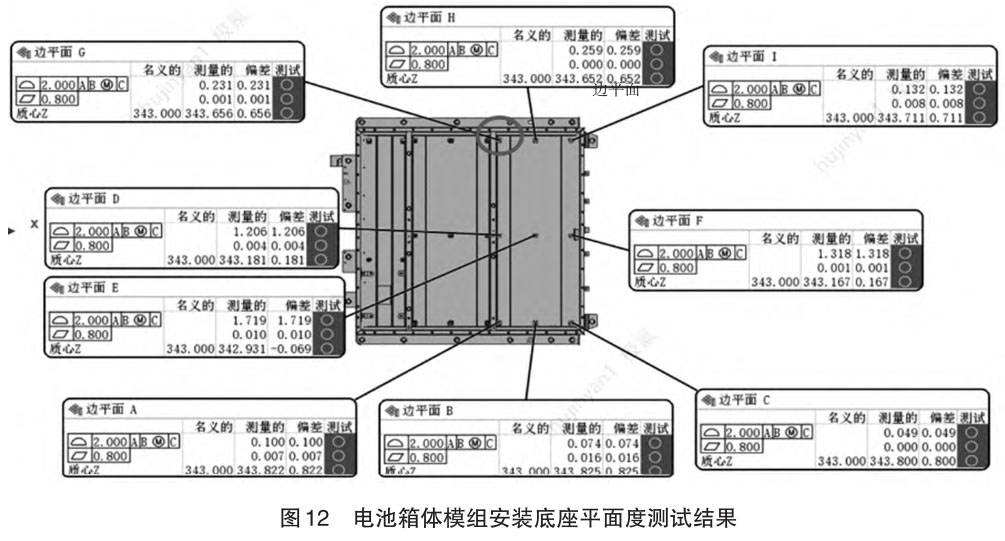

為確認(rèn)電池箱體模組安裝底座平面度對(duì)螺栓斷裂失效的影響,采用力德三坐標(biāo)測量儀 GREAT251510 對(duì)電池箱體模組安裝底座平面度進(jìn)行測量��,測量結(jié)果如圖 12 所示�,可見電池箱體模組安裝底座平面度符合設(shè)計(jì)要求。

3.4螺栓連接設(shè)計(jì)對(duì)其斷裂失效的影響

螺栓在實(shí)際應(yīng)用過程中�����,疲勞斷裂是常見失效模式之一。一般螺栓連接的疲勞斷裂發(fā)生在交變載荷力的作用下,特別是在交變載荷幅值高和頻次高的環(huán)境中,螺栓連接更易發(fā)生疲勞失效[2]�����,因此在設(shè)計(jì)螺栓連接時(shí)需要對(duì)其疲勞強(qiáng)度進(jìn)行評(píng)估�����。

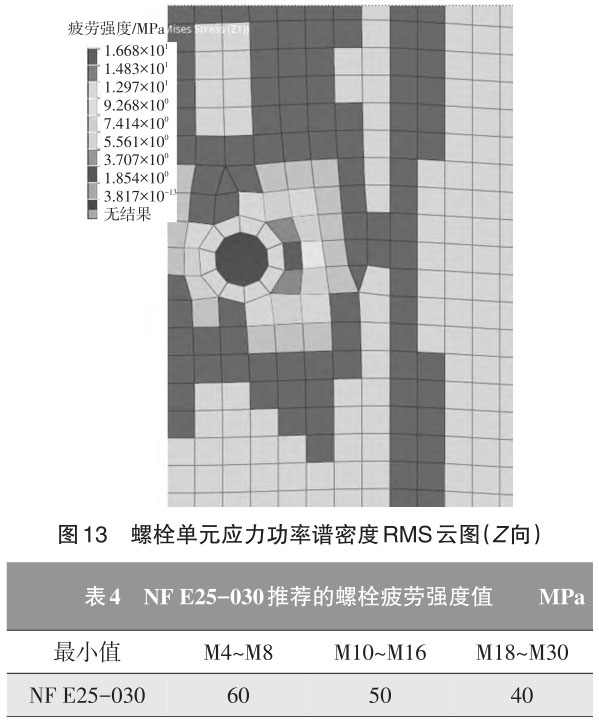

利用有限元軟件 OptiStruct 分析評(píng)估該電池箱體底部螺紋連接副疲勞強(qiáng)度�����,根據(jù)新能源汽車電池實(shí)車裝配狀態(tài)�,將振動(dòng)激勵(lì)施加于吊耳處�,在 Z向振動(dòng)激勵(lì)下,應(yīng)力分布主要集中在底板的螺栓安裝孔附近���,如圖 13 所示���。因此,振動(dòng)環(huán)境下螺栓的疲勞強(qiáng)度性能成為評(píng)估新能源電池結(jié)構(gòu)振動(dòng)安全性不容忽視的重要指標(biāo)��。通過對(duì)該電池包進(jìn)行模態(tài)分析和隨機(jī)振動(dòng)分析,振動(dòng)外載荷分布(保守)和振動(dòng)外載荷分布(激進(jìn))狀態(tài)下需要的疲勞強(qiáng)度分別是 59.032 MPa 和 47.453 MPa�����,而 M8 緊固件基于 VDI2230 的參考疲勞強(qiáng)度為 59.5 MPa����。由此可見,振動(dòng)最大外載荷即便全部加載在緊固件上也可滿足要求�。

NF E25-030 又給出了高強(qiáng)螺栓的許用動(dòng)態(tài)應(yīng)力,該推薦值對(duì)應(yīng)的存活率為 99%���,置信度為 95%����,平均應(yīng)力為 0.3~1.0 倍的屈服強(qiáng)度�����,循環(huán)次數(shù)為3.0×106次���。其值如表 4 所示��。由此可見�����,即便振動(dòng)最大外載荷即便全部加載在緊固件上���,該新能源汽車電池模組固定螺栓的疲勞強(qiáng)度仍低于推薦的螺栓疲勞強(qiáng)度值��。

4�、測試情況分析

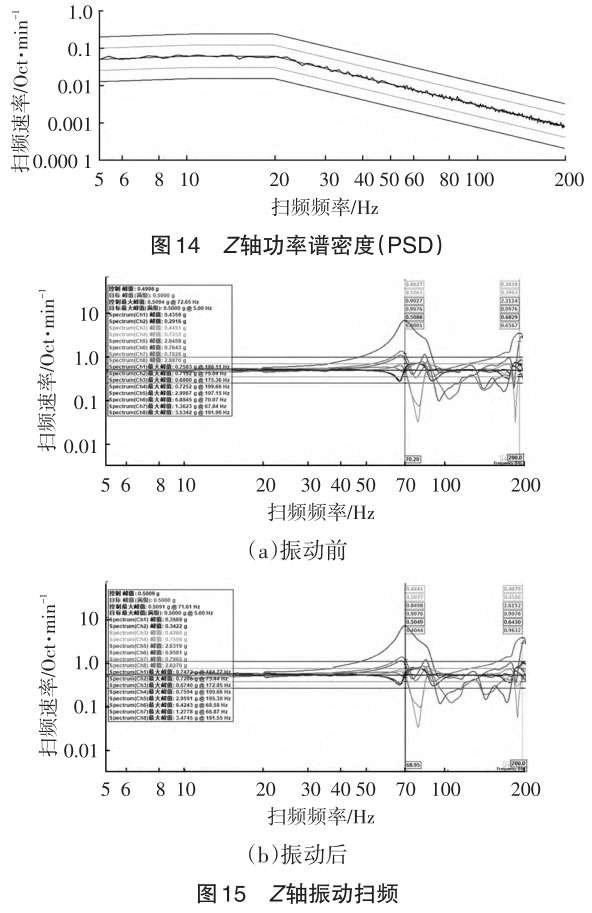

參考標(biāo)準(zhǔn)GB 38031—2020《電動(dòng)汽車用動(dòng)力蓄電池安全要求》進(jìn)行隨機(jī)振動(dòng)試驗(yàn)�。將該新能源汽車電池包通過夾具固定在振動(dòng)臺(tái)上���,電池包和夾具的固定方式�、螺栓規(guī)格和實(shí)車裝配保持一致�。控制點(diǎn)傳感器布置在夾具與固定電池包的螺栓附近�,采用 4 個(gè)對(duì)角位置的傳感器的進(jìn)行算術(shù)平均值控制,功能檢查正常后在 Z 向施加隨機(jī)和定頻振動(dòng)載荷�����,隨機(jī)振動(dòng)功率譜密度見圖 14�。在隨機(jī)振動(dòng)前后進(jìn)行掃頻試驗(yàn),以測試樣品的固有頻率���,掃頻頻率 5~200 Hz�����,振 動(dòng) 加 速 度 0.5 g�����,掃 描 速 度1.0 Oct/min���。Z 方向振動(dòng)前后的掃描數(shù)據(jù)見圖 15�����,由圖可見 Z 方向振動(dòng)前一階固有頻率是70.20 Hz�����,振動(dòng)后的一階固有頻率是 68.95 Hz����,試驗(yàn)前后主頻衰減率為1.78%���,變化并不大��,說明振動(dòng)系統(tǒng)的穩(wěn)定性很好��,可見螺栓斷裂失效的原因并非是振動(dòng)設(shè)備和振動(dòng)試驗(yàn)過程中異常導(dǎo)致的�。

5、結(jié)論與建議

該新能源汽車電池模組固定螺栓斷裂形式為單向疲勞斷裂���,斷裂的原因是螺栓裝配不當(dāng)�。斷裂失效螺栓與電池模組端板存在過盈配合情況����,螺栓在擰緊的過程中,螺紋受較大副摩擦力的作用在螺紋表面萌生顯微裂紋成為疲勞源�。疲勞源形成后��,在進(jìn)行 Z向振動(dòng)時(shí)顯微裂紋在交變應(yīng)力和失效螺栓的上下結(jié)合面處螺栓受徑向剪切力的共同作用下不斷擴(kuò)展�,最終導(dǎo)致斷裂。建議增加電池模組孔位導(dǎo)正動(dòng)作����,用導(dǎo)向杠使電池模組固定孔與電池箱體非標(biāo)螺套螺紋孔對(duì)正后再安裝螺栓緊固。

參考文獻(xiàn):

[1] 郭衛(wèi)凡���,唐文良. 螺栓聯(lián)接的預(yù)緊力與疲勞強(qiáng)度的討論[J].科技視界���,2013(23):65-66.

[2] 余幼民. 螺栓聯(lián)接的疲勞破壞及改善措施 [J]. 海南礦冶�����,2001(3):5-8.

相關(guān)鏈接