鈦及鈦合金由于具有良好的耐腐蝕性[1],已被用于農(nóng)業(yè)機械領(lǐng)域���,如離心泵[2]����、排污閥[3]���、射流泵[4]等����。但由于鈦合金通常被歸為難加工的材料����,使用傳統(tǒng)的拋光方法需要高熟練度的工人以避免對工件表面造成不必要的損傷[5]����,而且在常規(guī)的切削速度下會出現(xiàn)生產(chǎn)率低和刀具磨損快的問題[6]����。離心泵在輸送含有砂石的水流時���,葉輪葉片很容易遭受磨損����,影響離心泵的工作壽命[1����,7]。然而���,鈦合金的耐摩擦性能比較差[8]���,其中包括摩擦系數(shù)不穩(wěn)定、嚴重的黏著磨損���,及對微動磨損敏感[9]����,且磨損后的鈦和鈦合金再鈍化過程非常復(fù)雜[10],限制了鈦合金在摩擦學領(lǐng)域的更廣泛應(yīng)用����。

相對于傳統(tǒng)的機械拋光,激光拋光作為一種非接觸式的加工方式����,可以獲得高精度精加工表面,不僅能改善硬脆材料加工困難和加工效率低的問題���,還可以提高材料表面的硬度和耐磨性[11]���。通常,激光拋光主要有脈沖激光拋光和連續(xù)激光拋光2種形式���,前者被稱為激光微觀拋光���,通常針對原始輪廓的算術(shù)平均高度Sa為0.2~1.0μm的表面;后者被稱為激光宏觀拋光���,通常針對Sa為2.0~16.0μm的表面[12]���。目前大量學者利用激光加工對鈦合金的拋光和改性進行了大量的研究,并取得了較好的效果���,例如PERRY等[13]的研究表明����,在氬氣氛圍保護下使用Nd:YAG脈沖激光束對微銑削鎳鈦合金零件采用激光微拋光的加工方式取得了良好的拋光效果����,使得工件Sa從0.206μm下降到0.070μm。

MARIMUTHU等[14]使用連續(xù)波光纖激光器將TC4表面Sa從10.2μm降到2.4μm����,并發(fā)現(xiàn)輸入能量增加會導(dǎo)致激光拋光表面產(chǎn)生周期性的條紋圖案,通過將熔池對流限制在最低限度���,可以實現(xiàn)具有良好輪廓和粗糙度的拋光表面���。MA等[15]在對TC4鈦合金進行激光拋光時發(fā)現(xiàn)鈦合金工件表面二維輪廓的最大高度Rz由90μm下降到4μm,且激光冷卻后形成的α′馬氏體����,在使得工件表面硬度提高了32%的同時,也提升了材料表面的耐磨性。

通常����,對于高粗糙度表面的拋光主要采用連續(xù)激光拋光的方式。然而����,連續(xù)激光拋光熱影響區(qū)大、重熔深度可高達1199μm[16]����,易導(dǎo)致薄壁葉輪葉片產(chǎn)生熱變形而使得工件失效。因此����,文中將使用熱影響區(qū)較小的納秒激光器,對分別在氬氣和空氣氛圍下的高粗糙度TC4鈦合金表面的拋光原理進行研究���,并討論經(jīng)激光拋光后的工件所獲得的α′-Ti和TiN對材料表面硬度和耐磨性的影響����。

1���、試驗階段

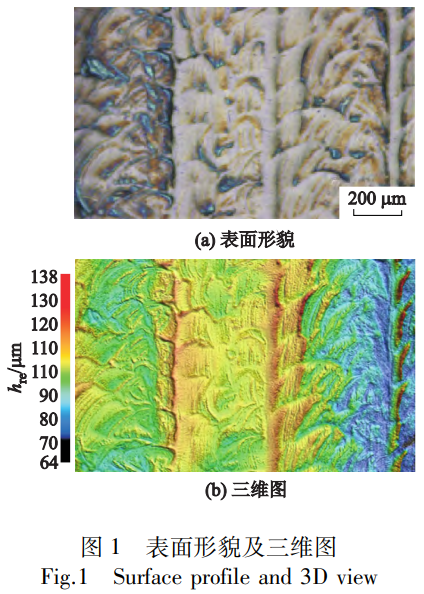

試驗材料為3mm厚的TC4鈦合金板���,其化學組分:AL����,V����,F(xiàn)e���,C���,N,H����,O的質(zhì)量百分數(shù)分別為5.500%~6.750%,3.500%~4.500%���,0.300%����,0.080%���,0.050%���,0.015%����,0.200%���,其余為Ti����。工件表面的形貌是通過直徑為4mm的球銑刀加工制得(主軸轉(zhuǎn)速為2000r/min����,進給量為1000mm/min,銑削間距為0.5mm����,背吃刀量為0.2mm),加工后其表面算術(shù)平均高度Sa為6.59μm���,加工后的表面形貌如圖1所示���,圖中hre為工件表面相對高度試驗所用到的激光器為Nd:YAG脈沖激光器(YLPP-1-150V-30)���,波長λ為1064nm,光斑直徑為30μm���。在室溫條件下����,分別在氬氣和空氣環(huán)境下進行激光拋光加工���,激光掃描路徑為“Z”字形,激光拋光面積為10mm×10mm����。使用KEYENCEVK-9710K激光共聚焦系統(tǒng)測量表面粗糙度的變化、觀察工件表面三維形貌����。借助半自動顯微硬度儀(HXD-1000TMSC/LCDC)維氏硬度計測量工件的表面顯微硬度,試驗負荷F為0.5N����,保壓時間為15S,卸荷時間為5S���。另外����,采用HT-1000型高溫摩擦磨損試驗機測量基體與激光拋光工件在氬氣與空氣氛圍下的滑動摩擦磨損性能。在摩擦磨損試驗中���,在室溫條件下���,載荷450g,對磨材料直徑為4mm的GCr15陶瓷球���,摩擦半徑為2mm���,對磨20min后停止摩擦。

2���、試驗結(jié)果和討論

2.1 拋光效果

經(jīng)過前期的預(yù)試驗����,發(fā)現(xiàn)短脈寬無法維持熔池的流動����,只能降低表面小范圍內(nèi)的粗糙度���,而長脈寬因更易使熔體保持流動而降低了表面大范圍內(nèi)的粗糙度。這與NüSSER等[17]發(fā)現(xiàn)脈沖長度較長時���,會減小空間波長為0.625μm≤λ≤80.000μm的表面粗糙度的結(jié)論一致���。

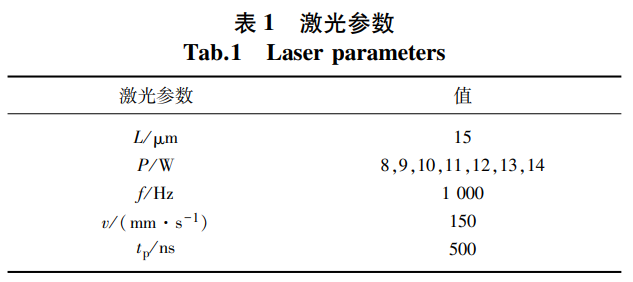

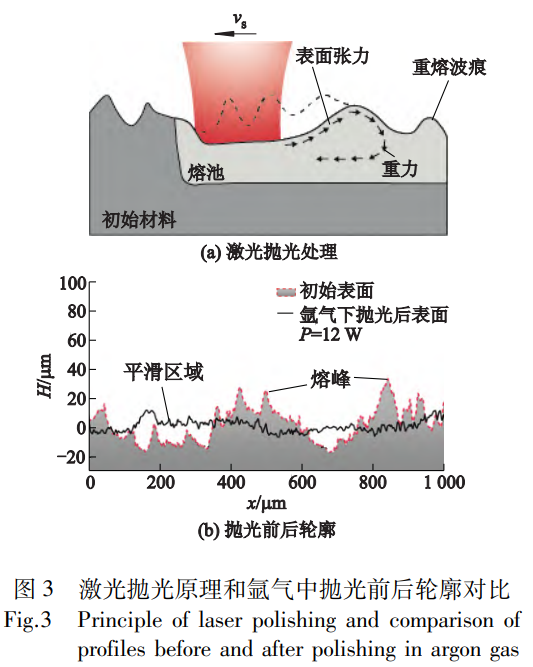

在此基礎(chǔ)上研究納秒激光使用不同平均功率[18]在氬氣和空氣氛圍下對TC4高粗糙度銑削表面拋光的形貌及性能影響,試驗參數(shù)見表1����,表中L為掃描間距,P為激光平均功率���,f為激光重復(fù)頻率,v為激光掃描速度���,tP為激光脈寬經(jīng)激光拋光后表面的算術(shù)平均高度結(jié)果如圖2所示����,在氬氣和空氣氛圍下���,拋光結(jié)果呈現(xiàn)出相同的變化趨勢����。在激光拋光過程中只要采用適當?shù)臈l件,無需使用輔助氣體即可獲得良好的拋光表面���。另外���,在相同激光參數(shù)條件下,在氬氣氛圍下能獲得更低粗糙度的表面����,Sa最小為2.94μm,下降了56.12%����,而空氣氛圍下最小Sa為3.17μm,下降了51.89%���。

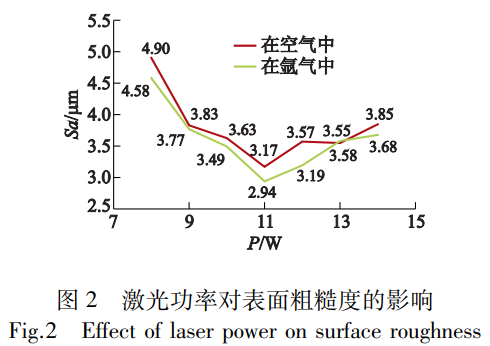

這是因為當激光作用于工件表面的低峰時����,由于高斯脈沖激光中心至邊緣過渡區(qū)域的材料會在激光的熱輻射下形成熔池���,如圖3a所示����,圖中vS為激光移動速度。在表面張力的多向作用下���,熔池會使得表面的不平整重新分布����;另一方面���,由于重力的影響���,部分熔池向低谷方向流動,使得表面溝壑被填充���。最終如圖3b所示���,圖中H為表面粗糙結(jié)構(gòu)高度���;x為工件測量寬度����。從氬氣氛圍下P為12W時拋光前后的輪廓對比圖可以看出,熔池在工件表面重新分配的結(jié)果為表面被熔化的高峰向低谷流動���,低峰���、淺谷得到平滑,深谷得到填充���,最終結(jié)果表現(xiàn)為工件表面的粗糙度降低���。

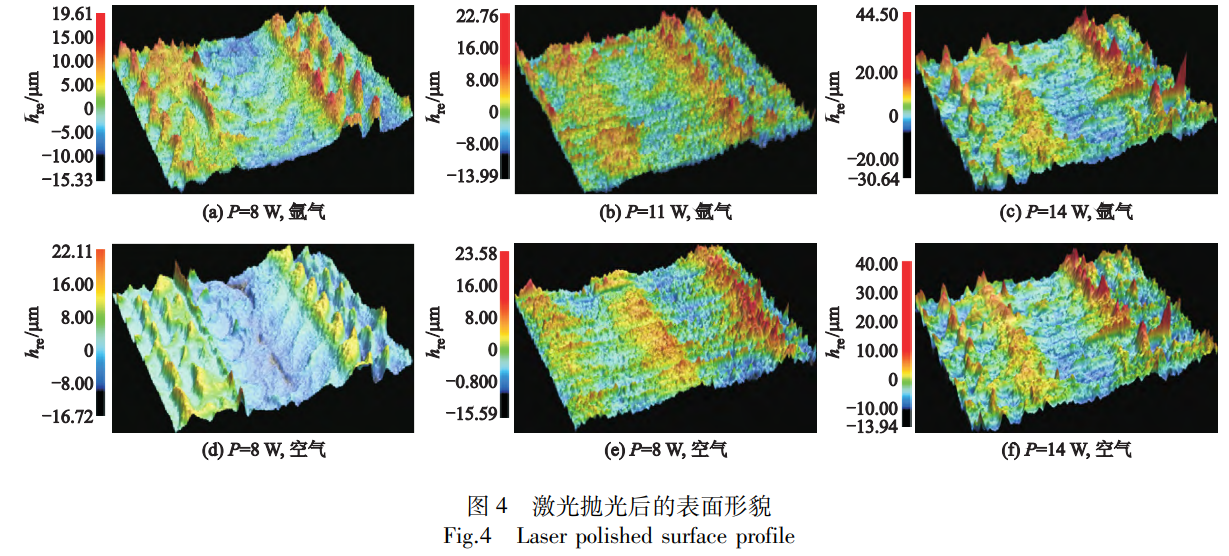

圖4為激光拋光后的表面形貌。隨著激光功率的增加����,起初工件表面的粗糙度會先減小,而當P為11W時���,隨著激光功率的增加使得工件表面粗糙度增大����。這是因為在P為8W時����,如圖4a和4d所示���,在氬氣和空氣氛圍下,拋光后工件表面的形貌與初始形貌相似����,但工件表面微凸起結(jié)果在激光的作用下得到了平滑處理。隨著激光功率增加���,由于熔池內(nèi)流體流動速度增加及負表面張力系數(shù)的影響���,迫使表面上的熔融材料向外流動[19],導(dǎo)致熔池中心出現(xiàn)駝峰狀����、熔池邊界附近為凹陷狀[20],表現(xiàn)為在激光拋光的路徑方向上熔池快速冷卻后在表面形成條紋狀的溝壑����;隨著激光平均功率增加,這種溝壑會越來越明顯����,導(dǎo)致表面粗糙度增大。如圖4b和4e所示����,在激光平均功率P為11W時,在氬氣和空氣氛圍下均顯示出具有相對均勻的表面和最佳熔體寬度的熔化區(qū)���;但當激光平均功率P為14W時����,表面過度熔化所形成的溝壑反而增大了工件表面的粗糙度����。

2.2 硬度

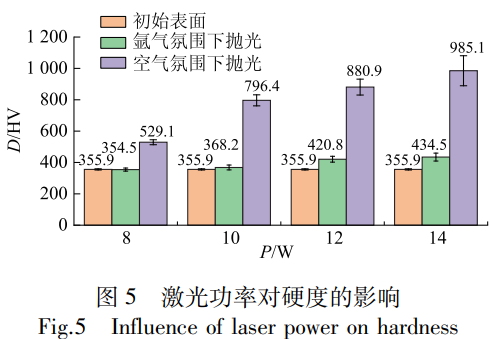

圖5為初始工件與分別在氬氣和空氣氛圍下經(jīng)過不同激光平均功率拋光后工件的表面硬度,圖中D為維氏硬度����。TC4在鑄造狀態(tài)下由α+β相組成,其硬度約為355.9±13.3HV���。在氬氣氛圍下����,當P為14W時���,工件表面的硬度提升到434.5±25.3HV����,提升了21.94%左右;而在空氣氛圍下����,當P為14W時,達到最高硬度為985.1±95.7HV���,提升了約176.79%����。

為研究激光拋光后的工件表面硬度提高的原因���,選取P=12W時���,分別對氬氣氛圍下拋光后的工件(S1)、空氣氛圍下拋光后的工件(S2)與初始工件(S0)的微觀結(jié)構(gòu)進行研究���。此外分別研究了其表面磨損性能和磨損機制����。

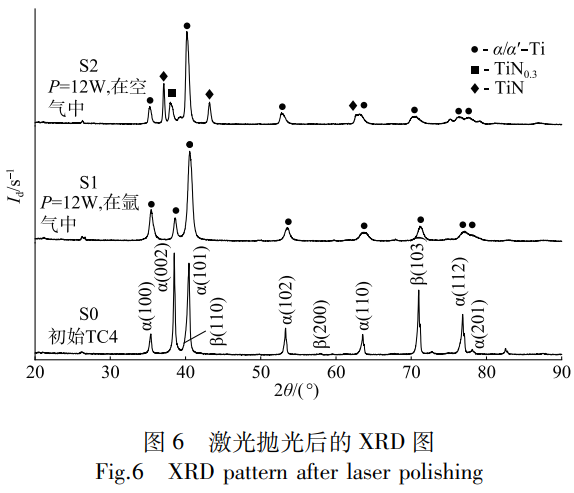

圖6為激光拋光后的XRD圖,圖中Id���,2θ分別為衍射峰強度、衍射角����。由圖可知,在氬氣氛圍下拋光后的工件S1的β衍射峰消失����,轉(zhuǎn)變?yōu)棣粒痢?Ti的衍射峰。

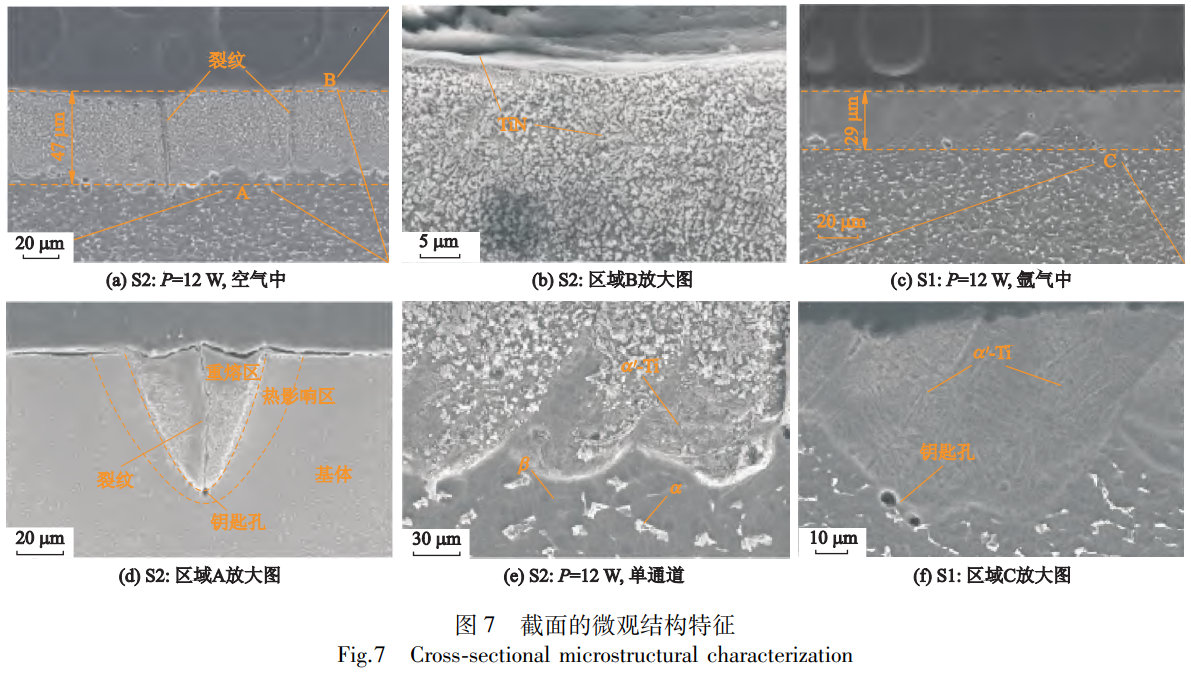

圖7為截面的微觀結(jié)構(gòu)特征����。通過分析圖7c和7f,可以驗證在氬氣氛圍下拋光的工件S1重熔區(qū)域獲得了納米硬度為632HV的針狀α′-Ti馬氏體結(jié)構(gòu)[20]����;另一方面,在拋光過程中激光形成的熔池受到金屬基體的強烈冷卻作用���,冷卻速度可以達到10-6~10-3K/S����,導(dǎo)致晶粒細化,使得其表面硬度增大[16]����。另外,由于激光的熱效應(yīng)使得合金元素蒸發(fā)而在底部形成鑰匙孔區(qū)域[21]���,如圖7f所示���。而在空氣氛圍下,如圖6所示����,XRD衍射檢測出氮化物的2種相:立方晶格的TiN和具有六方晶格結(jié)構(gòu)的固溶體TiN0.3衍射峰,表明在空氣氛圍下拋光的工件S2表面被氮化����。由圖7a和7b可以看出,重熔區(qū)域糊狀地帶是由于熔池中TiN晶體樹突生長的停滯效應(yīng)而形成[22]����;并且在重熔熱影響區(qū)生成了針狀馬氏體結(jié)構(gòu),如圖7e所示���。

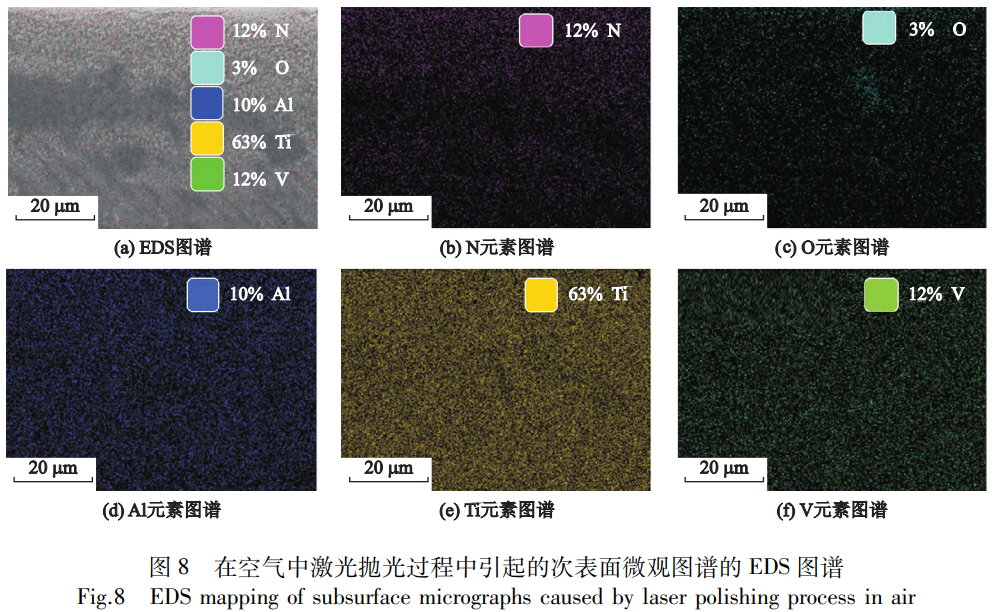

圖8為在空氣中激光拋光過程中引起的次表面微觀圖譜的EDS圖譜����。由圖可知,通過能量色散光譜檢查工件S2橫截面的化學元素分布����,結(jié)果顯示氧元素的質(zhì)量分數(shù)為3%����,主要集中在激光拋光基體表層,表明工件表面存在氧化���。而氮元素的質(zhì)量分數(shù)則為12%����,主要分布在基體表面���,并如圖3a所示在重熔過程中跟隨熔池內(nèi)部對流向下擴散[23]���。

雖然有研究[24]表明鈦對氧氣的親和度比氮氣高,但仍可以確定工件S2表面發(fā)生了氮化����。因此����,由于工件S2表面獲得了α′-Ti晶體和硬度為2609HV的TiN[20]���,使得其表面硬度得到了顯著的提升����。另外����,由于拋光后的表面快速冷卻,在空氣氛圍下拋光后工件S2表面出現(xiàn)了裂紋����,如圖7a所示;且與工件S1相同���,均出現(xiàn)了鑰匙孔區(qū)域���,如圖7e所示。

2.3 摩擦磨損

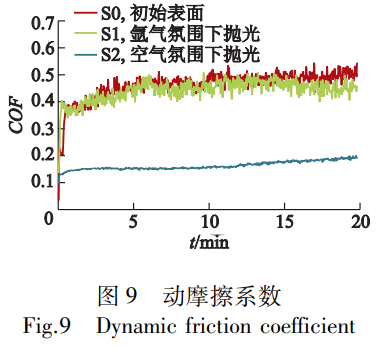

圖9為動摩擦系數(shù)(COF)變化����,圖中t為對磨時間����。由圖可知COF在對磨前約1min呈快速上升趨勢���,這是因為GCr15陶瓷球與工件表面微凸起之間的實際接觸面積小����、所受應(yīng)力大���,導(dǎo)致工件表面出現(xiàn)劇烈磨損,此階段為磨合階段���。此后����,工件的動摩擦系數(shù)則在平均動摩擦系數(shù)附近上下波動����,為穩(wěn)定磨損階段。這主要是因為隨著對磨時間增長���,工件表面的微凸起結(jié)構(gòu)被逐漸磨損����,對磨球與工件表面的實際接觸面積增大,表面接觸應(yīng)力減小����。

特別是,表面的平均動摩擦系數(shù)初始工件S0的為0.46���,氬氣氛圍下拋光后的工件S1則下降到0.44����,而空氣氛圍下拋光后的工件S2則大幅減小到0.16����。表明經(jīng)過拋光后工件表面耐磨性均得到了提升,特別是在空氣氛圍下拋光的工件表現(xiàn)出較低的動摩擦系數(shù)和良好穩(wěn)定性���。這是由于激光拋光后的工件表面獲得了α′-Ti或TiN晶體����,使得其表面硬度均高于基體���,可以有效提升鈦合金表面的耐磨性[25]����。

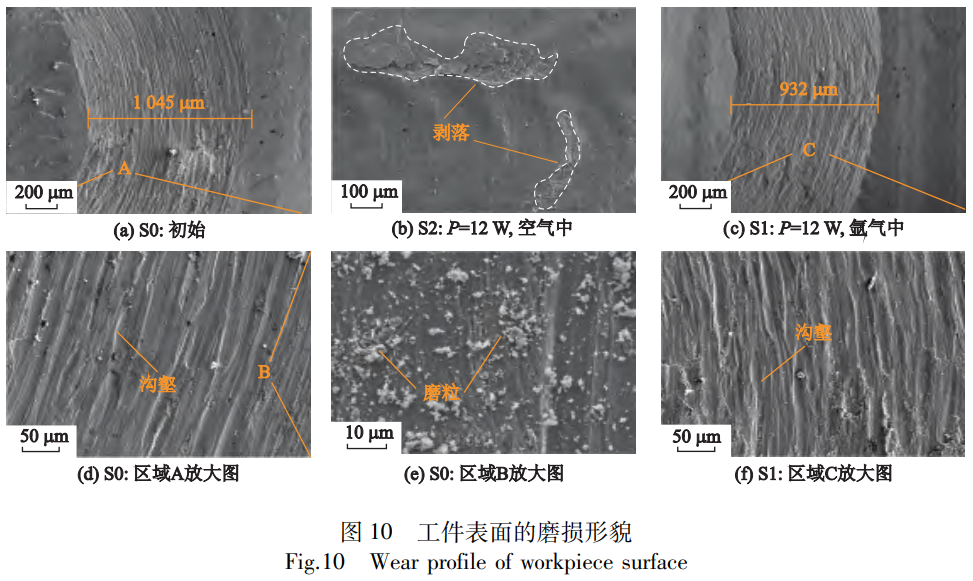

圖10為工件表面的磨損形貌。由圖10a和10d可以看出����,在對磨過程中GCr15陶瓷球會對硬度較低的鈦合金表面進行犁削,產(chǎn)生塑性變形���,而被磨損的材料顆粒不易被排除���,并在對磨過程中對基體進行二次犁削形成溝壑,如圖10e所示����。因此���,初始工件S0的磨損方式為磨粒磨損���。

由圖10c和10f可知,在氬氣氛圍下拋光的工件S1和初始工件S0以同樣的方式被磨損���,但由于工件S1表面獲得了α′-Ti針狀馬氏體結(jié)構(gòu)����,硬度和耐磨性均得到了提高,使得工件S1的磨痕寬度從工件S0的1045μm減小到932μm����。

在空氣中拋光的工件S2在對磨20min后未見明顯磨痕。然而���,GCr15陶瓷球在對磨過程中���,工件表面會產(chǎn)生瞬時高溫,易形成黏結(jié)點���,在循環(huán)對磨過程中發(fā)生撕裂����,產(chǎn)生剝落坑���,如圖10b所示���,其磨損機制為黏著磨損[26]���。

3、結(jié)論

當激光能量合適時���,激光在氬氣和空氣氛圍下均能使工件表面的粗糙度降低���,且在氬氣氛圍能獲得更好的表面粗糙度。其中在氬氣氛圍下����,激光平均功率P為11W時,獲得的表面算術(shù)平均高度Sa最小����,為2.94μm,粗糙度下降了56.12%���。在氬氣氛圍下����,重熔層由初始α+β相轉(zhuǎn)變?yōu)棣痢?Ti馬氏體相����,硬度最高提高了21.94%;在空氣氛圍下���,重熔層則生成了未經(jīng)長大的TiN晶體和α′-Ti馬氏體����,使得材料表面硬度顯著提升了176.79%���。

在氬氣氛圍下拋光的工件磨損性能得到了小幅提升���,其與初始工件均為磨粒磨損;但在空氣氛圍下拋光的工件由于表面獲得了高硬度TiN���,使得其耐磨性和穩(wěn)定性都得到大幅提升����,磨損機制轉(zhuǎn)變?yōu)轲ぶp����。

參考文獻(ReferenceS)

[1] 樊曙天,范一凡���,許曉靜����,等.鈦合金Ti750切削力和刀具磨損試驗[J].江蘇大學學報(自然科學版),2023����,44(4):426-430.

FANShutian,FANYifan����,XUXiaojing,etaL.ExPerimentontitaniuMALLoyTi750cuttingforceaNdtooLwear[J].JournaLofJiangsuUniversity(naturaLscienceedition)���,2023����,44(4):426-430.(inChinese)

[2] 王勇����,李剛祥,袁霄���,等.混合沙粒對半開式葉輪離心泵磨損的影響[J].排灌機械工程學報����,2021���,39(8):764-769.

WANGYong����,LIGangxiang���,YUANXiao���,etaL.InfLuenceofmixedSaNdonwearofcentrifugaLPumPwithsemi-oPenimPeLLer[J].JournaLofdrainageaNdirrigationMAchineryengineering,2021����,39(8):764-769.(inChinese)

[3] 鐘林,馮桂弘����,張計春,等.基于CFD數(shù)值模擬的排污閥沖蝕磨損影響規(guī)律[J].排灌機械工程學報����,2021,39(2):151-157.

ZHONGLin����,FENGGuihong���,ZHANGJichun,etaL.InfLuenceLawoferosionwearofbLowdownvaLvebasedonCFDnumericaLsimuLation[J].JournaLofdrainageaNdirrigationMAchineryengineering���,2021���,39(2):151-157.(inChinese)

[4] 陳文昊,張師帥���,高瑞����,等.深海采礦斜流泵顆粒運動與葉片磨損[J].排灌機械工程學報���,2020����,38(12):1215-1220.

CHENWenhao���,ZHANGShishuai����,GAORui,etaL.ParticLemovementaNdbLadeerosionofdiagonaLfLowPumPfordeeP-seamining[J].JournaLofdrainageaNdirrigationMAchineryengineering���,2020,38(12):1215-1220.(inChinese)

[5]?��。耍遥桑樱龋危粒危?���,FANGFZ.ReviewonmechanisMANdProcessofsurfacePoLishingusingLasers[J].Frontiersof

mechanicaLengineering����,2019,14(3):299-319.

[6]?��。冢龋粒危牵?��,LIJ,SUNJ���,etaL.TooLwearaNdcuttingforcesvariationinhigh-sPeedeNd-miLLingTi-6AL-4V

aLLoy[J].TheinternationaLjournaLofadvancedMAnufacturingtechnoLogy����,2010,46(1/2/3/4):69-78.

[7] 王田田���,池曉清����,楊具瑞���,等.顆粒特性對離心泵葉輪葉片的磨損分析[J].水動力學研究與進展(A輯)���,2022,37(2):181-189.

WANGTiantian���,CHIXiaoqing����,YANGJurui����,etaL.WearanaLysisofimPeLLerbLadeofcentrifugaLPumPbyParticLecharacteristics[J].ChinesejournaLofhydrodynamics���,2022,37(2):181-189.(inChinese)

[8] 于越���,劉紅斌.鈦合金材料防微動磨損涂層性能研究[J].西華大學學報(自然科學版)���,2022,41(3):61-66.

YUYue����,LIUHongbin.StudyonPerforMAnceofantifrettingwearcoatingontitaniuMALLoyMAteriaL[J].JournaLofXihuaUniversity(naturaLscienceedition)���,2022���,

41(3):61-66.(inChinese)

[9] DONGH����,BELLT.EnhancedwearresistanceoftitaniumsurfacesbyanewtherMALoxidationtreatment[J].Wear,2000����,238(2):131-137.

[10] SUNQ,HUT���,FANH���,etaL.TherMALoxidationbehavioraNdtriboLogicaLProPertiesoftexturedTC4surface:

infLuenceoftherMALoxidationtemPeratureaNdtime[J].TriboLogyinternationaL,2016���,94:479-489.

[11] 劉玉德����,李鵬躍����,石文天,等.間隔重熔對TC4選區(qū)激光熔化樣件的影響研究[J].激光與光電子學進展���,2023����,60(5):200-208.

LIUYude���,LIPengyue����,SHIWentian,etaL.ImPactof

intervaLre-meLtingonTC4seLectiveLasermeLting

SamPLes[J].Laser&oPtoeLectronicsProgress���,2023���,60(5):200-208.(inChinese)

[12] 姚建華,黃錦榜���,王光浩���,等.線切割高粗糙度表面的脈沖激光拋光機制研究[J].中國激光����,2021,48(14):32-41.

YAOJianhua����,HUANGJinbang,WANGGuanghao���,etaL.PuLsedLaserPoLishingmechanismonhighroughnesssurfacecutbywireeLectricaLdischargeMAchining[J].ChinesejournaLofLasers���,2021����,48(14):32-41.(inChinese)

[13] PERRYTL���,WERSCHMOELLERD����,DUFFIENA����,etaL.ExaminationofseLectivePuLsedLasermicroPoLishingonmicrofabricatednickeLSamPLesusingsPatiaLfrequencyanaLysis[J].JournaLofMAnufacturingscienceaNdengineering,2009����,131(2):021002.

[14] MARIMUTHUS,TRIANTAPHYLLOUA����,ANTARM,etaL.LaserPoLishingofseLectiveLasermeLtedcomPonents[J].InternationaLjournaLofMAchinetooLSaNdMAnufacture����,2015����,95:97-104.

[15] MACP����,GUANYC,ZHOUW.LaserPoLishingofadditiveMAnufacturedTiaLLoys[J].OPticSaNdLasersinengineering����,2017,93:171-177.

[16]?���。拢罫LAVK,SODERLINdJ����,BOSES���,etaL.Microstructure���,mechanicaLaNdwearProPertiesofLasersurfacemeLtedTi6AL4VaLLoy[J].JournaLofthemechanicaLbehaviorofbiomedicaLMAteriaLs,2014���,32:335-344.

[17]?��。唯梗樱樱牛遥?��,WEHRMANNI,WILLENBORGE.InfLuenceofintensitydistributionaNdPuLsedurationonLasermicroPoLishing[J].PhysicsProcedia���,2011����,12:462-471.

[18] 張堯成����,王振,張瀅穎���,等.激光熔覆IN718合金涂層的組織特征����、力學性能和熱裂紋行為綜述[J].西華大學學報(自然科學版)���,2022����,41(3):42-50.

ZHANGYaocheng,WANGZhen���,ZHANGYingying����,etaL.Microstructure����,mechanicaLProPertieSaNdtherMALcrackbehaviorofLasercLaddedIN718aLLoycoating[J].JournaLofXihuaUniversity(naturaLscienceedition),2022����,41(3):42-50.(inChinese)

[19] LIL,EGHLIOR���,MARIMUTHUS.LasernetshaPeweLding[J].CIRPAnnaLs-MAnufacturingtechnoLogy���,2011���,60(1):223-226.

[20]?���。冢龋粒危荘,CHENGQ���,YIG���,etaL.ThemicrostructureSaNdmechanicaLProPertiesofMArtensiteTiaNdTiNPhasesinaTi6AL4VLaser-assistednitridingLayer[J].MAteriaLscharacterization,2021���,178:111262.

[21]?���。遥粒桑?���,ELMERJW,PALMERTA����,etaL.HeattransferaNdfLuidfLowduringkeyhoLemodeLaserweLdingoftantaLum,Ti-6AL-4V����,304LstainLesssteeLaNdvanadium[J].JournaLofPhysicsD:aPPLiedPhysics����,2007���,40(18):5753-5766.

[22]?���。粒拢拢希眨模剩?EffectofProcessingParametersontitaniumnitridedsurfaceLayersProducedbyLasergasnitriding[J].Surface&coatingstechnoLogy����,2013,214:19-29.

[23]?��。祝粒危牵?���,ZOUP����,XUJ,etaL.SurfacemorPhoLogyevoLutionmechanismsofLaserPoLishinginambientgas[J].InternationaLjournaLofmechanicaLsciences����,2023,250:108302.

[24]?��。希龋裕樱眨?���,TAKEDAS����,ENdOR,etaL.ComParisonofoPen-atmosPherenitridingonvariousmetaLsurfacestriggeredbyafocusedPuLsedLaserirradiation[J].SurfaceaNdcoatingstechnoLogy����,2023,454:129190.

[25]?��。茫龋粒危?���,LEES���,SMITHG���,etaL.EnhancementofwearaNdcorrosionresistanceofbetatitaniuMALLoybyLasergaSaLLoyingwithnitrogen[J].APPLiedsurfacescience���,2016,367:80-90.

[26] 孫偉���,霍坤���,戴峰澤.電磁輔助激光熔覆IN718/WC復(fù)合涂層組織及性能[J].排灌機械工程學報,2023���,41(7):740-748.

SUNWei����,HUOKun����,DAIFengze.MicrostructureaNdProPertyofIN718/WCcomPositecoatingfabricatedbyeLectroMAgneticcomPouNdfieLd-assistedLasercLadding[J].JournaLofdrainageaNdirrigationMAchineryengineering,2023����,41(7):740-748.(inChinese)

相關(guān)鏈接