鈦及鈦合金因具有較高的比強度、優(yōu)異的生物相容性�����、出色的耐腐蝕性以及良好的韌性等優(yōu)勢���,被廣泛應用于航空航天�、船舶�、生物醫(yī)學等領域[1-4]。然而��,摩擦因數(shù)大�����、耐磨性差���、磨粒磨損�、黏著磨損嚴重等缺陷限制了鈦合金在摩擦領域中的應用���。研究表明�,從材料制備成形和熱處理方面改善鈦合金摩擦學性能的效果非常有限[5-9]。由于表面工程技術能夠賦予材料表面全新的組織��、成分和性能�,常被用于提高鈦合金表面的摩擦學性能[10-12]。按照表面處理途徑進行分類�����,常用于改善鈦合金摩擦學性能的表面技術有:表面涂覆[13]���、表面改性[14]���、表面自納米化[15]和鈦基材料處理[16]等。

仿生研究表明��,除了傳統(tǒng)的表面技術外���,適當?shù)谋砻嫘蚊埠蛨D案設計可以提高材料的摩擦學性能[17]。從傳統(tǒng)的觀點來看��,光滑的表面應該更有利于提高工程部件的摩擦學性能���。然而���,研究人員發(fā)現(xiàn)自然界中有條理花紋圖案以及羅布凹凸點陣的非光滑表面通常也具有良好的摩擦學性能�。例如�����,壁虎不光滑的腳趾表皮能夠抵抗磨損��、增加黏附力[18]�����;葉脈帶有紋理的主干能夠有效地在地底深處減小摩擦和應力[19]�����;鯊魚皮膚表面的微菱形結構有助于在潛水過程中減小阻力���、增大流動性[20-21]�。自然界中的非光滑表面為材料科學家等帶來了許多有意義的啟發(fā)�。研究表明,通過模仿自然界中的非光滑表面�,并對材料表面的點陣��、網(wǎng)紋溝槽�、常見的幾何圖形等典型仿生圖案進行合理的設計�����,可以在一定程度上復原生物性的減摩功能��。

表面織構是指在零件表面上加工出具有一定形狀�����、尺寸和排列規(guī)則的凹坑或凸起微結構陣列[22]�。目前,常用的表面織構加工技術有激光加工技術(LST)[23]��、電解加工技術(ECM)[24]��、化學刻蝕(EC)[25]���、電火花加工(EDM)[26]、光刻蝕(LIGA)[27]和超聲振動輔助加工(UVAM)[28]等技術�����。在材料表面制備出具有一定尺寸及排列規(guī)則的幾何陣列,能夠有效改善材料表面的摩擦學性能�����。此外��,表面微織構還具有提升表面超疏水性[29]��、增強潤濕性能[30]�����、提升材料黏接強度[31]等結構優(yōu)勢�����。

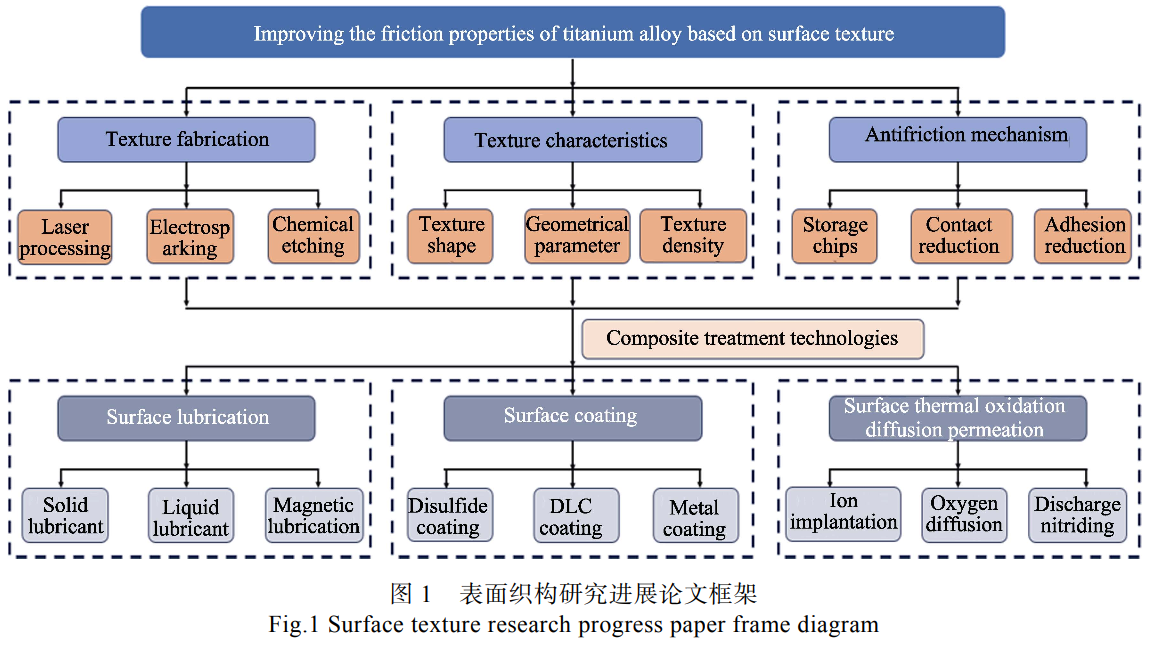

在摩擦學領域��,表面織構技術已被證實是一種效果明顯且非常經(jīng)濟的表面處理技術�,并能夠應用于多種材料,在工程領域引起了越來越多的關注�。因此,在過去的一段時間內�,表面織構技術也被廣泛用于改善鈦合金的摩擦學性能。本文概述了表面織構制備方法、織構類型和減摩機理���,綜述了表面織構技術以及表面織構技術與固液潤滑等表面處理技術協(xié)同作用下鈦合金摩擦學性能的研究現(xiàn)狀�����。本文的研究框架如圖1所示��。

1��、表面微織構對鈦合金摩擦學性能的影響

1.1表面織構的減摩機理

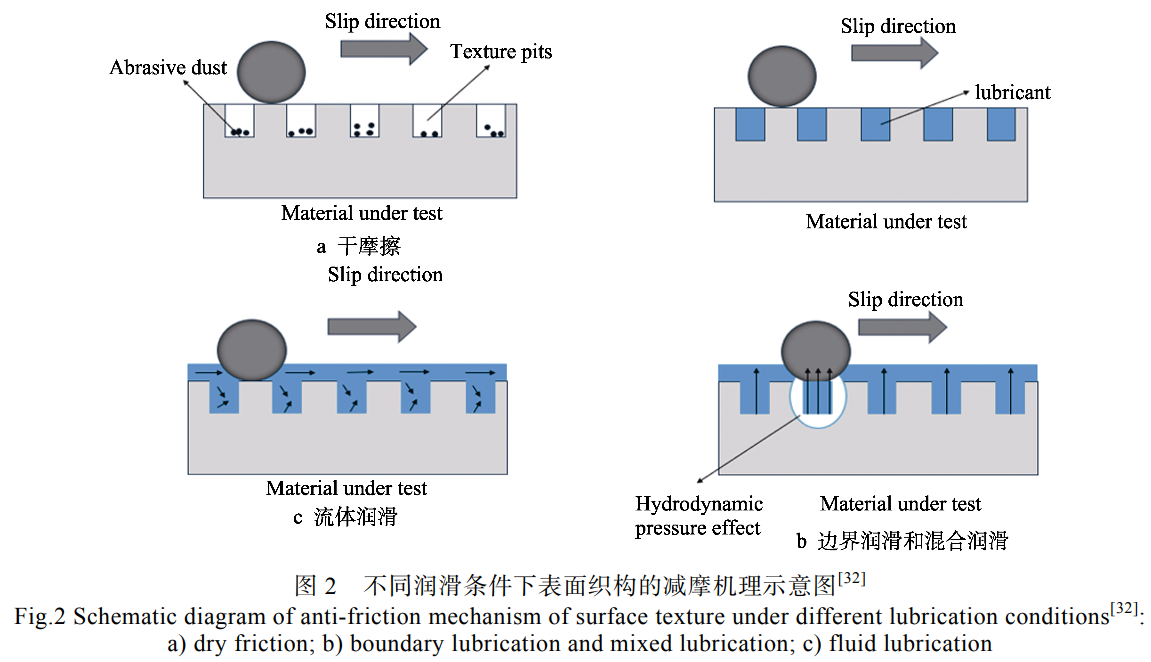

在干摩擦下�,表面織構對摩擦副表面的減摩機理可以分為兩方面:1)表面織構的存在能夠有效儲存摩擦副表面相互摩擦時脫落下來的磨粒和磨屑���,減緩磨粒和磨屑對摩擦副表面的進一步磨損�;2)表面織構的存在可以有效減少摩擦副固體表面間的實際接觸面積�,進而起到降低摩擦和減小磨損的作用[32],如圖2a所示��。王劍飛等[33]通過有無織構儲存磨屑實驗來驗證織構化表面是否可以降低Ti6Al4V鈦合金的摩擦因數(shù)��。結果表明��,在清除磨屑以后�,織構表面較無織構表面的摩擦因數(shù)明顯下降���,但在未清除磨屑時�,大顆粒磨屑的堆積會導致織構表面較無織構表面的摩擦因數(shù)更大。

在邊界潤滑或混合潤滑下�����,摩擦副在一定載荷作用下的相對運動會使表面發(fā)生一定的擠壓變形���,儲存在表面織構內的潤滑液被擠壓出來�����,使表面織構起到“二次潤滑”的作用����,既能減小摩擦����,還能在一定程度上防止咬合[32],如圖2b所示��。Hu等[34]使用不同黏度的油作為潤滑劑測試了鈦合金表面織構的摩擦學性能��,研究發(fā)現(xiàn)與非織構表面相比,織構導致了較低的摩擦因數(shù)和磨損量���;由于凹坑附近動水壓力的增加和表面織構的二次潤滑作用�����,特別是在油黏度較高的情況下���,潤滑油膜的厚度增加。

在流體潤滑下�����,表面織構的減摩機理主要是流體動壓潤滑作用��,潤滑油在相對運動下形成連續(xù)的油膜��,避免了摩擦副直接接觸���。而表面織構可以在摩擦界面中形成許多收斂和發(fā)散的空間��,使?jié)櫥徒?jīng)過時產生流體動壓效應��,從而提高油膜的承載能力[32]�����,如圖2c所示�����。王優(yōu)強等[35]研究了溝槽型表面織構鈦合金在流體潤滑下的摩擦學性能����,結果表明�,合理的表面織構分布具有儲存磨屑、潤滑補油的作用���,而且在一定的載荷作用下��,當滑動速度足夠大時�����,合理分布的表面織構可以直接使摩擦副表面的潤滑狀態(tài)由邊界潤滑轉變?yōu)榱黧w潤滑�,從而使摩擦因數(shù)大幅下降�。

1.2織構形狀對鈦合金摩擦學性能的影響

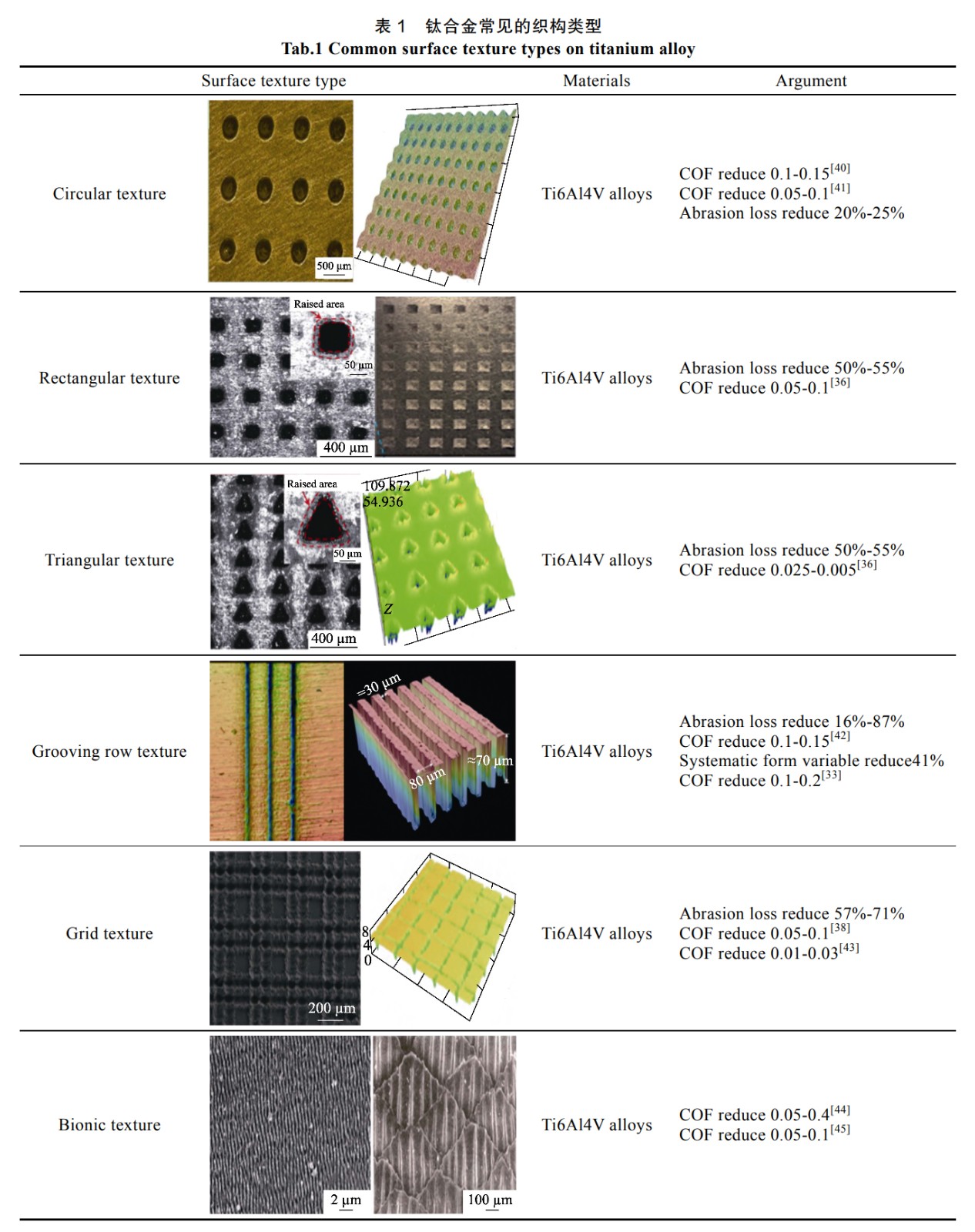

目前,鈦合金的表面織構主要是通過表面“減材”的方式制備的��,常見的織構形狀主要包括點陣、網(wǎng)紋�����、溝槽等�,見表1。研究表明�����,不同形狀��、尺寸的表面織構都對應不同的摩擦學性能以及不同的最佳面積率�����。殷唯等[36]研究了直徑90μm的圓形���、邊長80μm的矩形�����、邊長120μm的三角形三種織構的Ti6Al4V合金在干摩擦條件下與304不銹鋼球對摩時的耐磨性���。結果表明�����,與其余兩種織構類型相比�,邊長120μm的三角形織構在相同工況下表現(xiàn)出更好的耐磨性能�。連峰等[37]研究了直線織構、網(wǎng)格織構�����、凹坑織構三種織構���,以及100、200和300μm三種間距的Ti6Al4V鈦合金表面在干摩擦條件下與Si3N4球對摩時的摩擦學性能�。結果顯示,當間距為200���、300μm時�����,凹坑織構的摩擦因數(shù)明顯小于其他織構及無織構樣品����。王明政等[38]對比了不同織構參數(shù)的TC4鈦合金在油潤滑條件下與Si3N4陶瓷球對摩時的摩擦性能。結果表明���,網(wǎng)格型織構對鈦合金耐磨性的提升更顯著���,其中寬度和間距均為200μm的網(wǎng)格型織構磨損率最低。這是由于織構具有收集磨屑與儲存潤滑油的作用�,從而減輕了鈦合金的磨粒磨損和黏著磨損。徐鵬飛等[39]通過正交試驗研究了Ti6Al4V鈦合金網(wǎng)格型織構的最佳織構參數(shù)��。實驗表明:當網(wǎng)紋寬度為0.2mm���,深度為0.125mm��,間寬比為10��,角度為45°時�,摩擦副的穩(wěn)態(tài)摩擦因數(shù)最?。划斁W(wǎng)紋深度為0.05mm�����,角度為45°時���,摩擦副磨損量最低��。

除了一些常見的織構形狀外�,還有一些特殊的仿生織構對改善鈦合金的摩擦性能有著明顯的效果,任榮杰等[43]在Ti6Al4V鈦合金表面制備了仿生樹狀分叉網(wǎng)絡織構(十字型網(wǎng)絡�����、T型網(wǎng)絡���、Y型網(wǎng)絡)���,研究了在潤滑條件(Hank溶液)下與UHMWPE對摩時的摩擦性能����。結果表明,低織構率的仿生樹狀分叉網(wǎng)絡織構可以更有效地降低摩擦因數(shù)�,其中T型網(wǎng)絡的減摩性能最明顯,這是由于織構化的表面可以促使液體在表面完全鋪展�����,并可以起到一定的潤滑劑補償作用�����。Salguero等[46]設計了邊長為0.5、1.0�、1.5和2.0mm的45°方形錐體織構,研究了不同條件下的樣品摩擦因數(shù)��。結果顯示�����,織構大小對摩擦因數(shù)和磨損效果有顯著影響�����。此外���,鄭清春等[45]在TC4鈦合金表面設計了菱形織構�����,研究了菱形織構的分布情況對摩擦性能的影響�。實驗結果證明����,在牛血清蛋白潤滑條件下��,隨著菱形織構對角線長度和深度的增加�,摩擦因數(shù)呈先增后減趨勢�,當長度為447μm、深度為10μm時�����,摩擦因數(shù)降為最低��。

1.3織構參數(shù)對鈦合金摩擦學性能的影響

微織構在材料表面的密度是影響鈦合金表面摩擦學性能的重要因素之一�。通過直接影響表面的接觸面積和磨損顆粒的捕捉能力,合適的織構面密度可以提升鈦合金表面的耐磨性和承載能力���。Salguero等[47]研究了干摩擦及潤滑條件下錐體織構分布密度對Ti6Al4V鈦合金表面摩擦因數(shù)的影響��。結果顯示���,在干摩擦條件下��,由于表面織構具有收集磨屑和減少直接接觸面積的作用����,COF的減少接近65%�����,而在潤滑條件下�,潤滑劑儲存能力的提高導致潤滑劑與磨屑形成磨料膏體�,使表面的摩擦磨損性能惡化。孫建芳等[48]在Ti6Al4V鈦合金表面構造了不同密度(34.9%���、19.6%����、8.7%和5.4%)的織構圖案��,研究了在干摩擦條件下樣品表面的摩擦學性能�。實驗結果顯示,密度為8.7%的織構表面展現(xiàn)了最優(yōu)的摩擦學性能�����;與無織構表面相比����,其摩擦因數(shù)降低了23.0%����。牛一旭等[49]在鈦合金表面制備了不同密度(5%�、10%、15%��、20%)的凹坑織構���,研究了在乏油條件下不同載荷���、不同速度對鈦合金摩擦磨損性能的影響。結果顯示��,在載荷較低的條件下����,面密度為20%的織構可以降低平均摩擦因數(shù)20%~30%,表現(xiàn)出良好的減摩耐磨效果�����。

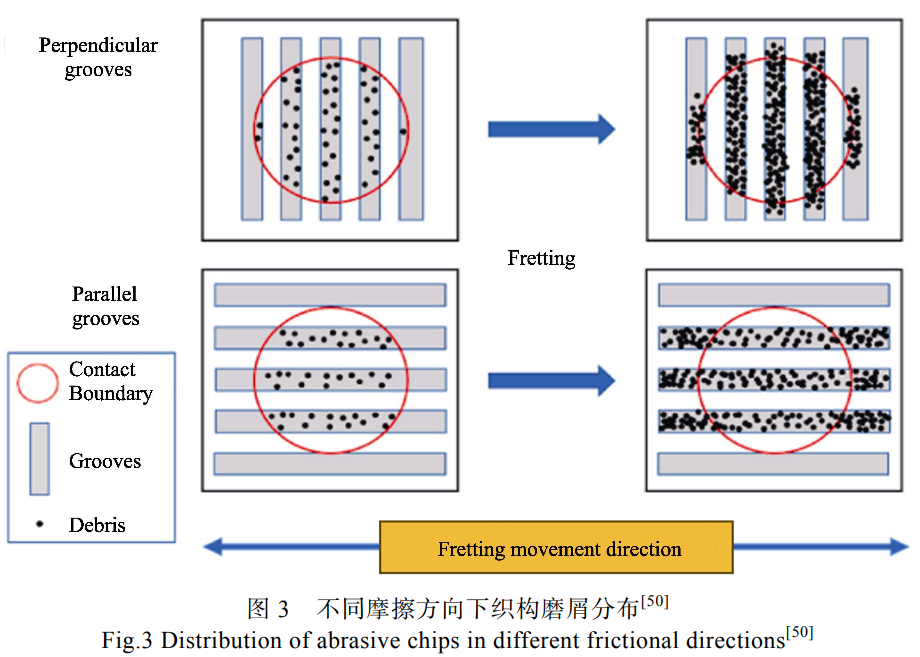

微織構的排列方式或者傾斜角度也會對鈦合金表面的摩擦學性能有較大的影響�。Wang等[50]研究了溝槽型織構的取向對Ti6Al4V鈦合金表面摩擦學性能的影響�,圖3為干摩擦條件下磨屑的分布情況。結果顯示,平行凹槽織構的減摩效果最明顯�,COF從1.1下降到0.8,考慮到摩擦副均為Ti-6Al-4V���,它們的相互黏附會增加摩擦因數(shù)���。隨著磨損的進行,磨屑層有效地將2個接觸面分開�����,摩擦因數(shù)迅速下降����,隨后保持穩(wěn)定。根據(jù)對具有平行取向凹槽的樣品或無紋理樣品的微動測試發(fā)現(xiàn)�����,在整個微動測試期間僅觀察到COF的小幅振蕩�,具有相對的穩(wěn)定性。徐鵬飛等[39]通過正交試驗研究了水潤滑條件下Ti6Al4V鈦合金網(wǎng)紋型織構與Si3N4陶瓷球對摩時的摩擦學性能���。結果表明���,當網(wǎng)紋寬度為0.2mm�、深度為0.125mm�����、間寬比為10��、角度為45°時��,摩擦副的穩(wěn)態(tài)摩擦因數(shù)最小�����。陳文剛等[51]研究了對摩角度對間距為100μm的等寬柵條織構鈦合金表面摩擦性能的影響��。結果顯示���,在任意對摩角度下�����,織構化表面的摩擦因數(shù)都明顯小于平滑表面的摩擦因數(shù)�����,且對摩角度為45°和90°時���,織構化表面的摩擦性能優(yōu)于對摩角度為0°時織構化表面的摩擦性能。

微織構的形狀幾何參數(shù)也是影響鈦合金表面摩擦學性能的重要因素�。周鑫鑫等[52]研究了液體潤滑條件下凹坑織構的直徑對鈦合金表面與GCr15鋼球對摩時摩擦學性能的影響。結果顯示����,隨著織構化圖案尺寸的增加,摩擦因數(shù)呈現(xiàn)減小的趨勢�。其中,直徑為1000μm的凹坑織構鈦合金表面表現(xiàn)出最優(yōu)的摩擦學性能�����。毛璐璐等[53]通過響應面法建立了鈦合金表面織構參數(shù)(凹坑直徑�����、深度)與接觸角和摩擦因數(shù)之間的二次回歸模型��,得出鈦合金織構表面的接觸角隨著凹坑織構面積率和凹坑深度的增加而增大���,同時�,鈦合金織構表面的凹坑面積率和凹坑直徑的交互作用對摩擦因數(shù)的影響最顯著。Dinesh等[54]通過滑動摩擦實驗研究了Ti6Al4V鈦合金表面織構不同尺寸的磨損情況����。結果顯示,采用適當?shù)谋砻婵棙嫼湍Σ羺?shù)可以有效降低鈦合金的磨損率���,其最佳組合為凹坑直徑160μm��、載荷10N��、滑動速度0.5mm/s�����,其參數(shù)對應的表面磨損率降低了94.6%���、摩擦因數(shù)降低了0.25?����?梢?,許多研究者都在尋找鈦合金表面織構的最佳數(shù)據(jù),但影響其發(fā)揮作用的因素有很多,包括織構參數(shù)�、排列方式、摩擦角度���、工況條件等�。此外,鈦合金材料的型號、鈦合金表面的初始粗糙度以及表面織構的制備偏差等因素也會影響鈦合金表面的摩擦學性能���。

不同學者通過對比分析磨痕微觀形貌�����,發(fā)現(xiàn)未織構化處理的鈦合金的磨損形式主要為磨粒磨損和黏著磨損���,表面織構具有降低實際接觸面積、儲存磨屑等作用�,能夠明顯提升鈦合金的自潤滑性能。同時�����,磨屑的儲存有利于摩擦氧化層的產生���,進一步對基體材料形成保護作用���。在潤滑狀態(tài)下�����,微織構的存在更容易儲存潤滑油����,具有減小摩擦因數(shù)�、增強潤滑的作用,從而減輕鈦合金的磨粒磨損和黏著磨損�。由于不同的織構形狀、織構尺寸���、織構密度等對表面減磨性能的影響不同�,因此�,應根據(jù)不同的工況條件,選擇合適的織構參數(shù)���。

2��、基于表面微織構的復合處理對鈦合金摩擦學性能的影響

不少學者將表面微織構技術與固液潤滑劑�����、表面涂層�����、熱擴滲等技術進行復合處理�����,既可以發(fā)揮不同技術優(yōu)良的減摩特性���,又可以達到“1+1>2”的效果,從而進一步改善鈦合金表面的摩擦學性能���。

2.1表面織構與液體潤滑劑的協(xié)同作用

近年來��,表面織構與液體潤滑劑的協(xié)同作用對鈦合金表面摩擦學性能的影響受到學者廣泛的關注����,織構化表面對液體潤滑劑的儲存及流動具有明顯的正向作用����。Hu等[34]研究了表面織構與不同黏度的油潤滑劑的協(xié)同作用對鈦合金摩擦磨損的影響,結果表明,隨著承受載荷的增加�,低黏度油與織構表面的組合對鈦合金表面的減摩效果明顯下降,但使用高黏度的油潤滑時���,在更高的速度和載荷下�����,凹坑織構的增益效果仍非常明顯���。這是由于凹坑附近動水壓力的增加和二次潤滑的作用,特別是在高黏度油潤滑時潤滑油膜變厚���,并且凹坑織構的存在使邊界潤滑向流體潤滑轉變��。張涌海等[55]對比了富油潤滑條件下等寬柵條織構(50�、100���、150���、200μm)和均布點坑織構(50、100��、150、200μm)對Ti6Al4V合金摩擦性能影響的差異���。實驗結果顯示��,100���、150、200μm柵條表面和200μm點坑表面減摩效果較好����,由于等寬柵條織構和均布點坑織構都具有儲存油液、利于形成潤滑油膜�、收集磨屑的作用,兩種織構類型在不同載荷條件下都具有降低摩擦因數(shù)的效果���。李星亮等[56]研究了微織構對TA2純鈦表面在海水中的摩擦學行為的影響。結果顯示���,海水條件下微織構對TA2表面的摩擦學性能沒有明顯影響�。這是由于在海水中微織構TA2表面容易發(fā)生氧化�,并且織構會增加表面與海水的接觸面積,從而促進氧化腐蝕�����,在摩擦實驗中TA2表面上的微織構在較短的時間內被磨損破壞。

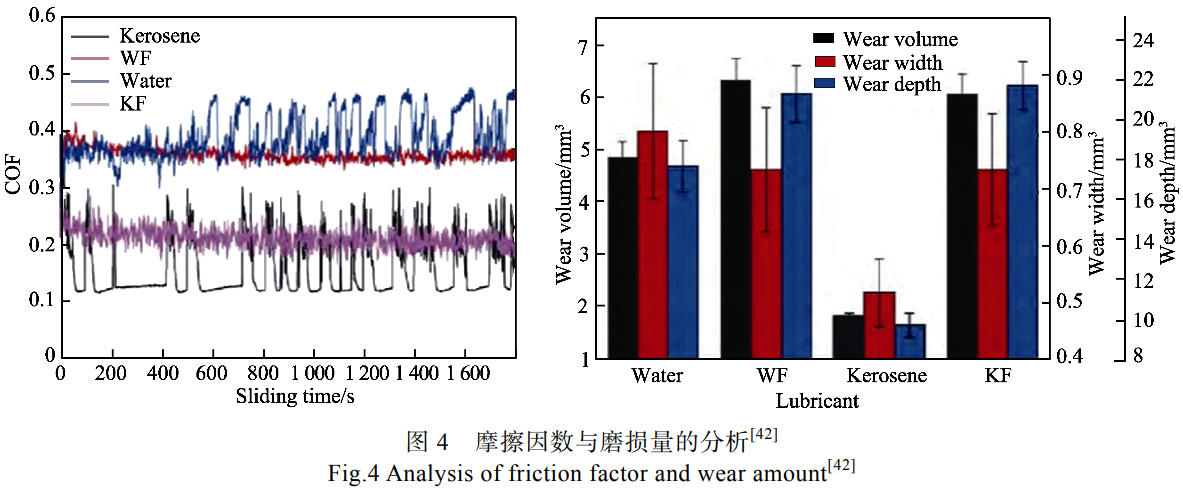

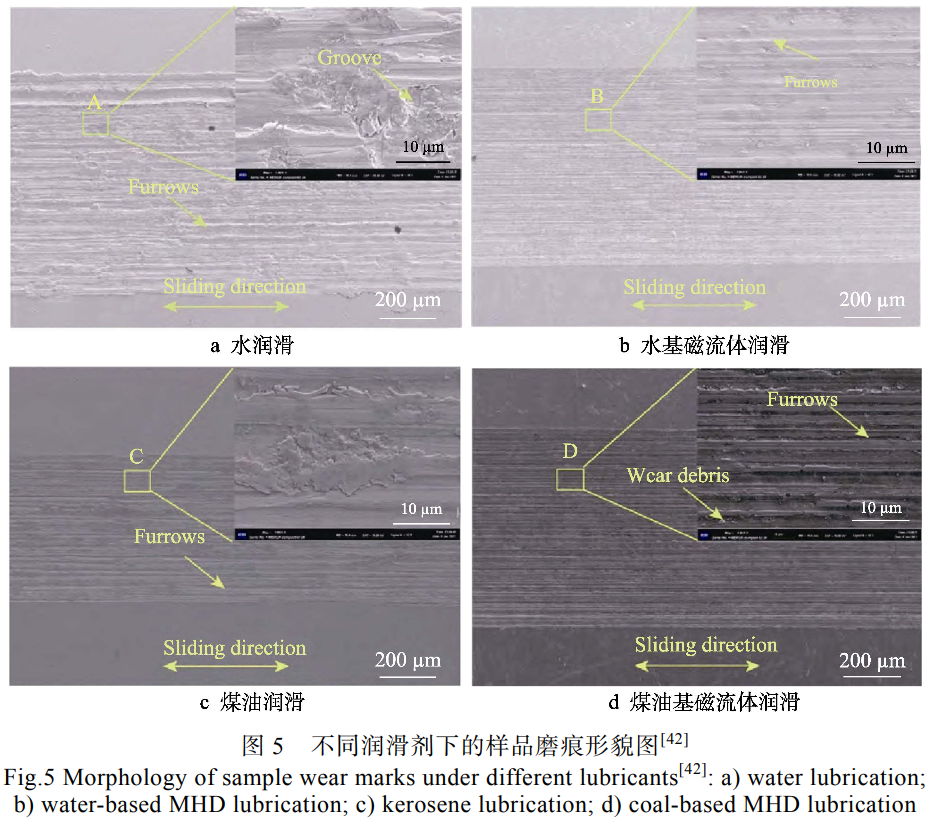

此外�,磁流體等液體潤滑劑因其獨特的潤滑機制可以在很大程度上改善潤滑性能。莫君等[42]研究了磁流體的極性對鈦合金光滑表面和溝槽型織構表面摩擦學性能的影響�����,樣品在水基磁流體���、煤油基磁流體����、去離子水和煤油為潤滑劑的條件下與Si3N4陶瓷球對摩�����。結果顯示���,極性磁性顆粒能有效降低摩擦因數(shù)和磨損寬度���,使摩擦因數(shù)下降了8.4%,磨痕寬度下降了8.5%�,如圖4所示�����,這是由于在織構表面����,磁性顆粒會填充到織構內部�����,而磁性顆?����?梢云鸬椒€(wěn)定摩擦因數(shù)����、減小摩擦過程的振動沖擊等作用,有效降低納米磁性顆粒對表面的損傷�����,如圖5所示�,與極性磁性顆粒相比�����,由于非極性磁性顆粒沒有與鈦合金表面發(fā)生吸附作用,所以沒有形成保護膜�����。在外加磁場的條件下�����,極性顆粒的極性頭容易吸附到表面能高的表面�,從而增大油膜的厚度和剛度,減輕磨損狀況����。王優(yōu)強等[57]研究了TC4鈦合金在不同磁場強度下不同質量分數(shù)水基磁流體潤滑時鈦合金表面的摩擦因數(shù),結果表明�����,在水基納米磁流體潤滑條件下��,當織構間距為150μm和250μm時��,材料表面的摩擦因數(shù)進一步降低��,而織構間距為350μm時,其摩擦因數(shù)略高于光滑表面�����,而且不同質量分數(shù)的水基磁流體都表現(xiàn)出一定的減摩效果����,其中質量分數(shù)為1.2%的磁流體減摩效果最好,摩擦因數(shù)降低了16.7%�����。在施加外磁場時��,樣品在不同質量分數(shù)水基磁流體潤滑時的磨損量都比基液水潤滑時低����。但隨著顆粒質量分數(shù)和磁場強度的增大,磨損量逐漸減少��。周鑫鑫等[52]研究了織構化鈦合金在離子液體潤滑條件下的摩擦學性能�����。結果顯示��,在選定織構參數(shù)的情況下�����,織構化表面與離子液體組合形成復合潤滑體系的潤滑效果優(yōu)于表面織構或離子液體單一體系的潤滑效果�����,這主要是由于表面織構可以作為固/液潤滑介質的儲存器��,在摩擦過程中對潤滑劑起到補償作用����。

2.2表面織構與固體潤滑劑的協(xié)同作用

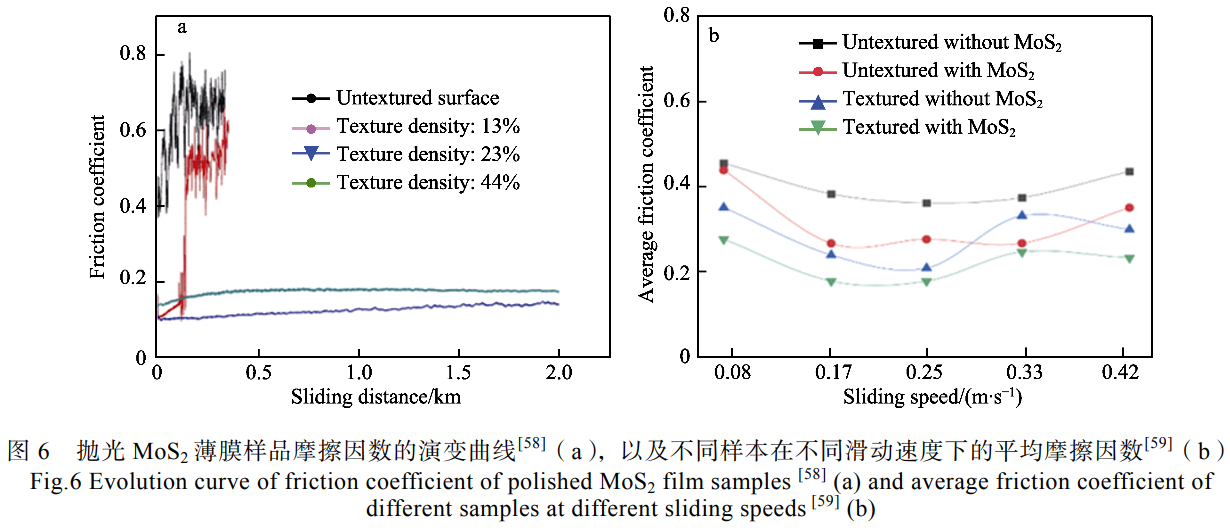

研究表明,微織構與固體潤滑劑的協(xié)同作用可以有效改善鈦合金表面的摩擦學性能���。常用的固體潤滑劑包括石墨����、二硫化鉬和氟化物等層狀固態(tài)物質���,以及塑料和樹脂等高分子材料�。在摩擦過程中,通過連續(xù)將存儲在微織構中的固體潤滑劑轉移�,從而在摩擦副表面保持固體潤滑劑膜狀態(tài)。Hu等[58]采用表面織構和MoS2潤滑劑對Ti6Al4V鈦合金表面的摩擦學性能進行協(xié)同處理�,探究了干摩擦條件下織構密度對樣品摩擦學性能的影響。結果顯示����,由于織構凹坑對磨屑的有效捕獲,而且將凹坑中的MoS2轉移到凹坑之間的空間中��,形成了一種連續(xù)的固體潤滑膜�����,織構密度較高(23%�����、44%)的樣品的摩擦因數(shù)低于較低密度織構(13%)和無織構的樣品��,如圖6a所示�����。Segu等[59]通過正交試驗探究了微凹坑表面織構與MoS2潤滑劑的復合處理技術對Ti6Al4V表面摩擦磨損特征的影響��。結果表明,與無織構表面相比����,復合處理樣品表面的摩擦因數(shù)降低了10%~15%�,如圖6b所示。Wu等[40]通過高速干滑動實驗研究了表面織構與MoS2潤滑劑協(xié)同處理的Ti6Al4V鈦合金的耐磨性���。實驗結果表明���,除了可以有效降低摩擦因數(shù)及其波動之外,填充有固體潤滑劑的織構表面還可以通過在摩擦界面處形成薄潤滑膜來減少鈦樣品的磨損損失和對摩件上的黏附力���。

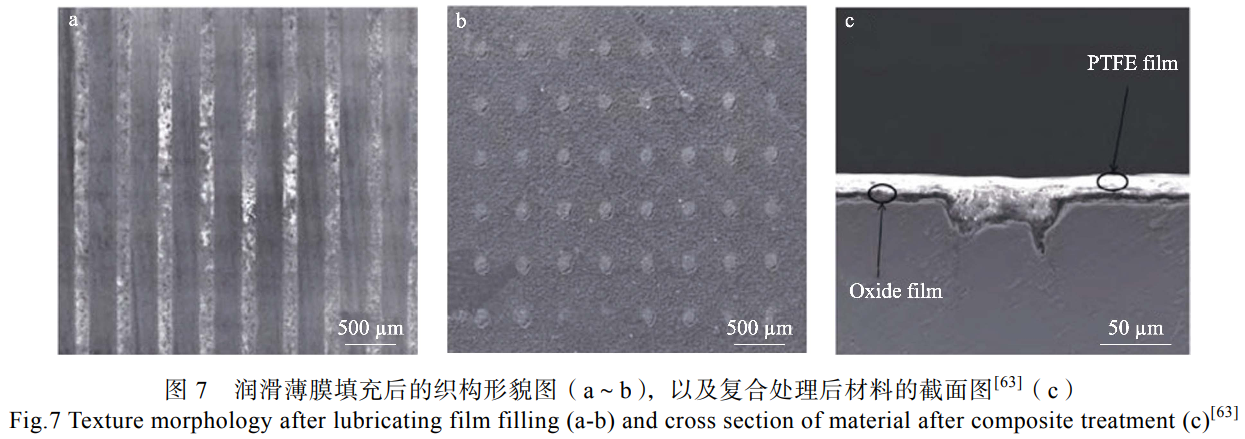

在優(yōu)化織構參數(shù)方面�,夏俊超等[60]研究了使用織構化表面和二硫化鉬潤滑劑對Ti6Al4V合金表面改性時最優(yōu)的織構參數(shù)����。結果顯示,復合處理技術可以在很大程度上改善鈦合金的摩擦性能��,當織構直徑為300μm�、密度為30%時表現(xiàn)出最佳的耐磨性能。趙乾程等[61]研究了表面織構和MoS2固體潤滑薄膜復合處理的TC4合金與GCr15鋼球對摩時的摩擦學性能�����。結果顯示,當織構密度為20%時����,復合處理后的TC4合金表面表現(xiàn)出最好的摩擦學性能。在優(yōu)化織構圖案方面��,Ripoll等[62]通過往復滑動摩擦試驗研究了表面織構和MoS2潤滑薄膜協(xié)同處理的Ti6Al4V鈦合金與100Cr6球對摩時的耐磨性�。結果顯示,當織構化的表面凹坑按照六角形圖案排布時可以產生更有效的磨損顆粒捕獲效果���。此外�����,表面上微觀結構的存在有利于提高固體潤滑劑與表面織構之間的結合能力���。馬震等[63]將表面織構、熱氧化膜與PTFE潤滑薄膜復合制備了自潤滑復合耐磨表面�����,分別制備了織構間距為420��、265和210μm,直徑為150μm的線型織構與圓形織構��,結果表明�����,與無織構表面的潤滑薄膜相比���,織構表面上薄膜的結合力明顯增大,同時比較兩種類型的織構化表面�,可以看出,線型織構化表面的摩擦因數(shù)均小于圓形的織構化表面����,在相同的織構寬度與織構間距條件下,線型織構表面具有最低的摩擦因數(shù)0.11�����,與圓形織構的0.14相比顯示出更優(yōu)的減摩效應�����。同時��,對比兩種織構化表面的抗磨損能力,線型織構具有更低的磨損量�����,高織構密度顯示出更佳的耐磨性能��,主要原因在于:對兩種織構來說���,在點接觸形式下��,摩擦對偶球與線型織構接觸的接觸面積明顯要大于圓形織構�����,這更有利于潤滑薄膜的補充與維持��,得益于高密度微織構對潤滑介質的有效補充以及高硬度熱氧化膜的減摩抗磨作用�����,表面織構與潤滑薄膜的結合顯著增強了材料的減摩抗磨性能�,如圖7所示�����。

表面織構與固液潤滑劑協(xié)同作用對鈦合金摩擦學性能的積極影響還在于以下幾個方面:儲存固體潤滑劑和油脂以提供持續(xù)潤滑或再潤滑,改善液體潤滑下的彈流動力效果�,捕獲磨損碎片,最大限度地減少磨料磨損��,并減小標稱接觸面積���。表面具有不同織構的鈦合金能夠獲得較高的比表面積��,這對材料表面本身的親水性或疏水性都有顯著的影響�。具有一定固體潤滑劑覆蓋的織構化表面可以明顯提高鈦合金的性能�����。

2.3表面織構與表面涂層技術的協(xié)同作用

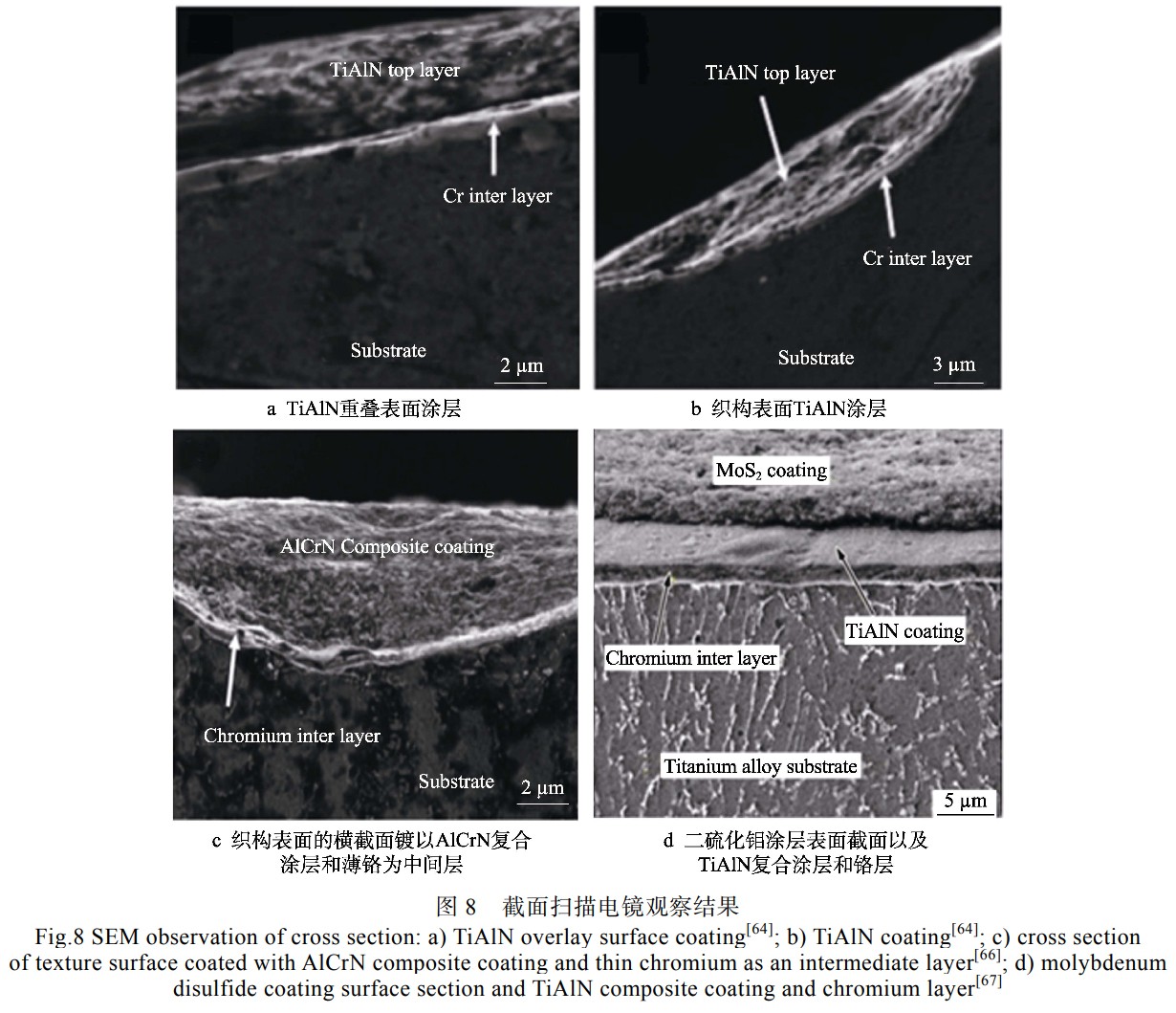

由于鈦合金化學活性高���、熱傳導率低等特點,在摩擦過程中其接觸面非常容易發(fā)生氧化而形成氧化層�����。同時��,在摩擦運動過程中氧化層的持續(xù)生成和磨損導致基體材料不斷被消耗���,在尺寸��、接觸間隙等方面對摩擦副造成負面影響�。近年來,大量學者將表面織構技術與涂層相結合進行研究�����,嘗試在鈦合金表面附加涂層來保護鈦合金基體�,減小其磨損量。Prem等[64]和Ananth等[65]分別研究了物理氣相沉積的TiAlN涂層(如圖8a��、8b所示)和AlCrN涂層與表面織構的協(xié)同處理對Ti6Al4V合金表面摩擦學性能的影響���,結果顯示��,織構化的表面促進了涂層與鈦合金表面的化學親合性和機械結合強度�,并且復合處理后樣品表現(xiàn)出較低的磨損速率�����,顯著增強了鈦合金的摩擦學性能���。Muthuvel等[66]采用表面織構與AlCrN涂層填充織構表面相結合的方法對Ti6Al4V鈦合金表面進行改性如圖8c所示�����,研究了樣品干摩擦條件下的摩擦學性能�����。結果顯示��,由于在織構表面上均勻分散的涂層具有一定的完整性和良好的附著力��,織構表面的磨損壽命相對提高����,磨損率也相對降低。此外�,Ananth等[67]研究了表面織構、TiAlN/AlCrN涂層以及MoS2潤滑薄膜協(xié)同處理(如圖8d所示)對Ti6Al4V合金表面摩擦性能的影響�。結果顯示����,在摩擦實驗初期摩擦因數(shù)僅為0.1,隨著實驗進行���,當MoS2涂層被去除后����,硬質合金涂層仍可以起到保護作用,降低摩擦磨損消耗�����,顯著提升了鈦合金的摩擦學性能�。徐上等[68]則在脂潤滑條件下研究了TiAlSiN涂層與表面織構復合處理的TC11鈦合金的摩擦學性能。結果顯示��,在室溫滑動摩擦條件下TiAlSiN涂層能夠保護基體減小磨損�����,表面織構能夠進一步減小摩擦因數(shù)�����。席曉瑩等[69]采用超聲滾壓技術在正方形織構TC4合金表面涂覆Al2O3涂層���,研究了樣品與Si3N4陶瓷球對摩時的摩擦學性能�。結果表明�����,與單一織構相比,復合處理后鈦合金表面表現(xiàn)出更優(yōu)的摩擦學性能����,摩擦因數(shù)和磨損率分別降低了60%和30%。

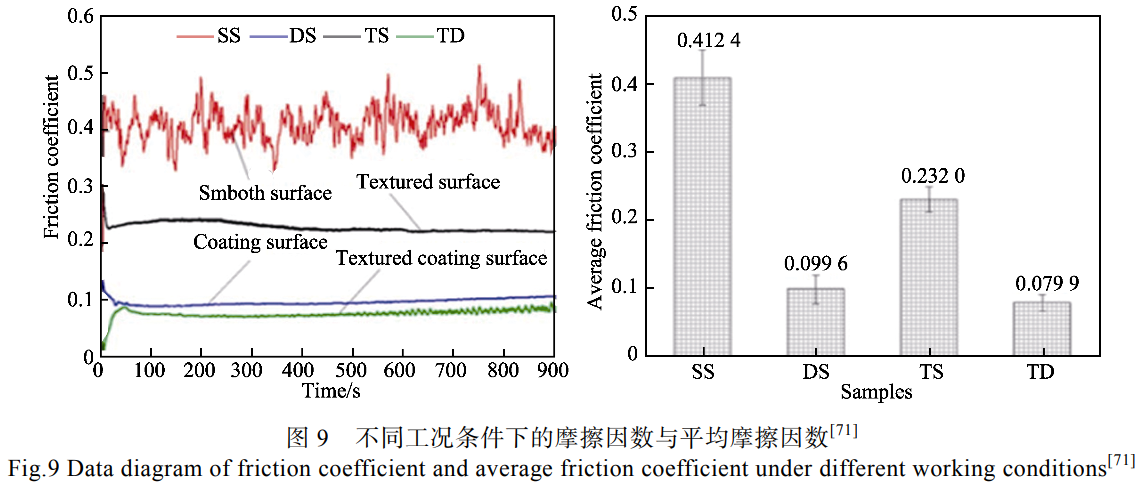

由于鈦合金等金屬基底的高硬度和內應力�,導致類金剛石涂層在工作過程中甚至在涂層涂覆過程中發(fā)生剝落,難以在鈦合金等金屬基體上直接制備��。近年來�,多項研究表明,類金剛石(DiamondLikeCarbon)薄膜與表面織構結合可顯著提高金屬基板的摩擦學性能�����。He等[70]結合表面織構技術和類金剛石薄膜對Ti6Al4V鈦合金進行表面改性���,研究了樣品與ALS5200球對摩時的耐磨性�。結果顯示�����,由于織構凹坑捕獲了大部分磨損碎片�����,DLC涂層保持了表面硬度���,復合處理樣品的耐磨性要優(yōu)于單一處理樣品����。Peng等[71]研究了激光微織構和類金剛石涂層對鈦合金表面的協(xié)同減摩耐磨效果���,對比了單一織構��、單一涂層���、織構涂層三種組合的摩擦學性能,結果如圖9所示���,織構試樣�、DLC涂層試樣和織構DLC涂層試樣的摩擦因數(shù)分別降低了43.7%��、75.8%和80.6%����,織構涂層鈦合金表面摩擦學性能最好,摩擦因數(shù)為0.08。李振東等[72]通過TC4鈦合金表面織構化與制備碳基薄膜涂層的復合處理技術��,研究了樣品與Si3N4陶瓷球對摩時的摩擦性能��。結果表明�����,與未進行復合處理的樣品相比��,樣品摩擦因數(shù)以及磨損率都明顯下降��。

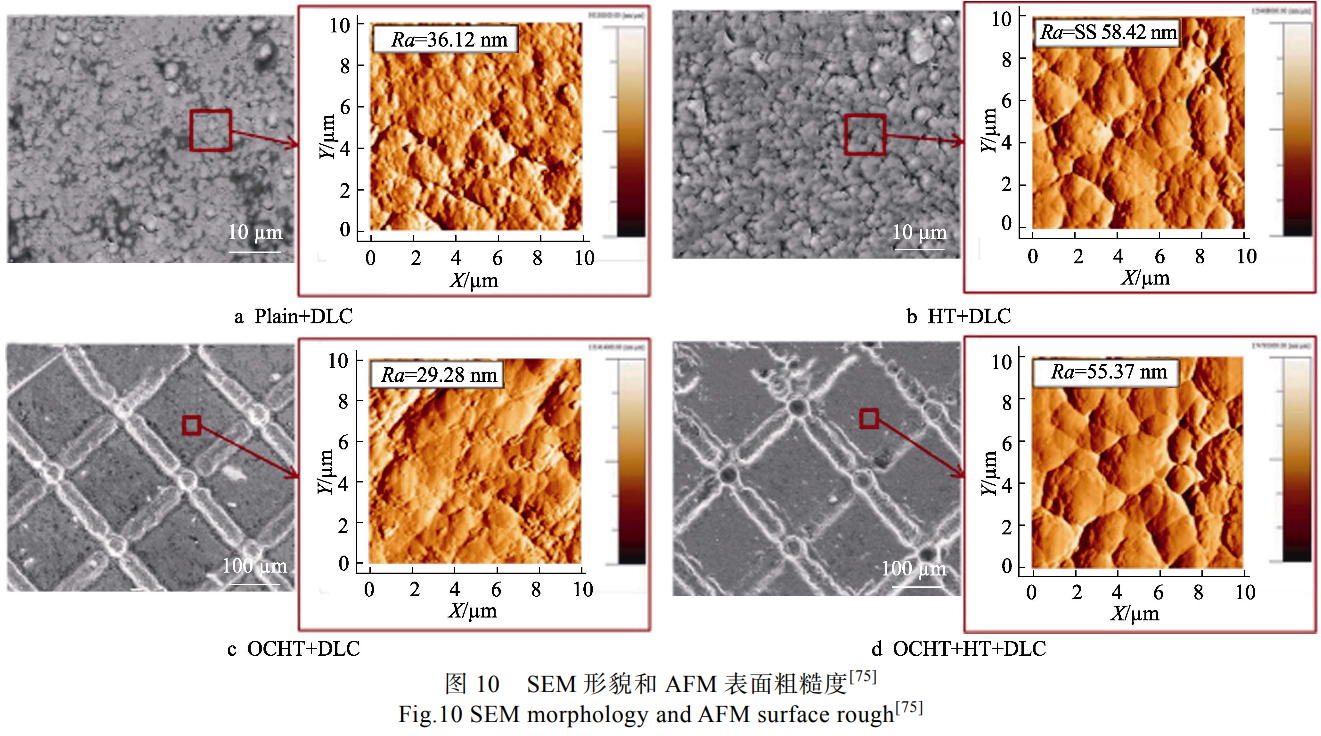

除了以上常見的涂層類型外����,Xu等[73]采用兩步工藝制備了摻Ti和Al的表面織構類金剛石薄膜(Ti/Al-DLC),研究了不同韌窩織構面積密度(0%~40%)對Ti/Al-DLC摩擦學性能的影響���。結果表明��,與無織構Ti/Al-DLC相比����,韌窩織構面密度為5%的樣品表面摩擦因數(shù)降低了17.8%����,磨損率降低了44.5%。然而���,隨著織構面密度從5%進一步增加到40%�,局部高接觸壓力導致摩擦界面石墨化不足����,粗糙度增加,摩擦界面的滑動受到抑制���,摩擦學性能減弱���。朱翊航等[74]對比了表面織構與DLC/TiAlN涂層技術復合處理技術,并對TC11鈦合金進行了表面改性���,研究了不同織構密度對樣品的摩擦學影響��。結果顯示��,復合處理后的樣品顯著改善了鈦合金的摩擦學性能���,涂覆DLC涂層的表面摩擦因數(shù)最低僅為0.079��;涂覆TiAlN涂層的表面摩擦因數(shù)最低僅為0.068��。Kashyap等[75]在DLC沉積之前結合激光表面織構和熱處理來改善表面摩擦性能��。網(wǎng)紋織構表面經(jīng)過熱處理后��,沉積了帶有Cr夾層的DLC涂層如圖10所示�����。結果顯示Cr2O3和TiO2相在層間具有優(yōu)異的結合�,證明了黏合強度提高�,表面織構和DLC涂層的協(xié)同作用實現(xiàn)了最低的摩擦因數(shù)。

2.4表面織構與熱擴滲技術的協(xié)同作用

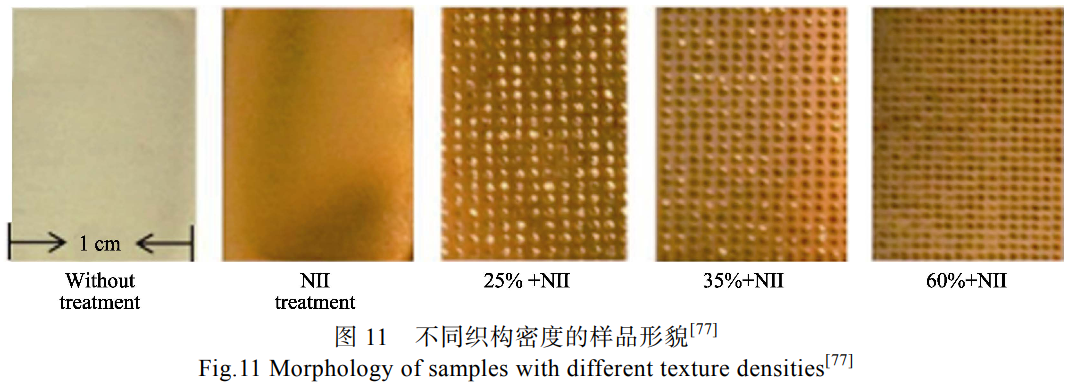

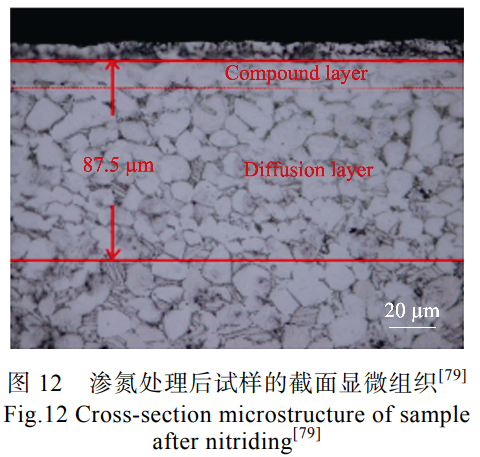

等離子體浸沒離子注入(PlasmaImmersionIonImplantation)是通過將等離子體中的加速離子作為摻雜物注入基體的一種表面改性技術[76]�。為了提高鈦合金的表面耐磨性,研究者結合表面織構技術與等離子體浸沒離子注入對鈦合金表面進行了協(xié)同處理�。氮是一種很好的固化劑,將氮離子注入鈦合金表面后會形成高熔點����、高硬度的滲氮層,滲氮層的高硬度和表面織構對磨屑的捕集作用相結合���,使鈦合金表面具有優(yōu)異的耐磨性和較低的摩擦因數(shù)�。Cao等[77]將表面織構化技術和等離子體滲氮技術相結合,在方形織構表面上制備滲氮層�,如圖11所示,分別研究了激面織構��、氮離子注入和不同織構密度對鈦合金摩擦學性能的影響��。結果表明�,在最佳織構密度25%下��,由于高硬度氮化物層的形成��,織構化表面試樣的摩擦因數(shù)顯著下降�����,且耐磨性最大提高405%����。Wang等[78]采用等離子滲氮爐對鈦合金表面進行滲氮,研究了復合處理對鈦合金表面在真空條件下摩擦學性能的影響�。結果表明,由于等離子體氮化能明顯提高鈦合金表面的硬度����,表面織構與氮化的復合處理能夠明顯降低鈦合金表面在摩擦過程中的塑性變形和黏著磨損���。Kang等[79]發(fā)現(xiàn),隨著滲氮溫度的升高���,鈦合金表面滲氮層的氮化物含量增加(如圖12所示)��、表面硬度也增加�����。當?shù)瘻囟容^低(750~850℃)時�,由于黏接磨損占主導地位�����,等離子體氮化和織構化的復合處理樣品的磨損量大于單一氮化處理后的磨損量��;當滲氮溫度較高(900~950℃)時�����,磨粒磨損占主導地位�,復合處理后試樣的磨損量小于單一滲氮處理后試樣的磨損量。為了改善鈦合金在航天和航空等惡劣環(huán)境中的摩擦磨損性能和服役性能�,李星亮等[80]在TA2純鈦上制備了點陣織構�,采用低溫離子滲氮技術對織構進行滲氮處理��,并模擬樣品在月壤介質條件下與AISI52100鋼球對摩時的摩擦學性能�����。結果顯示����,滲氮處理能夠大幅提高微織構表面的減摩耐磨性能�。

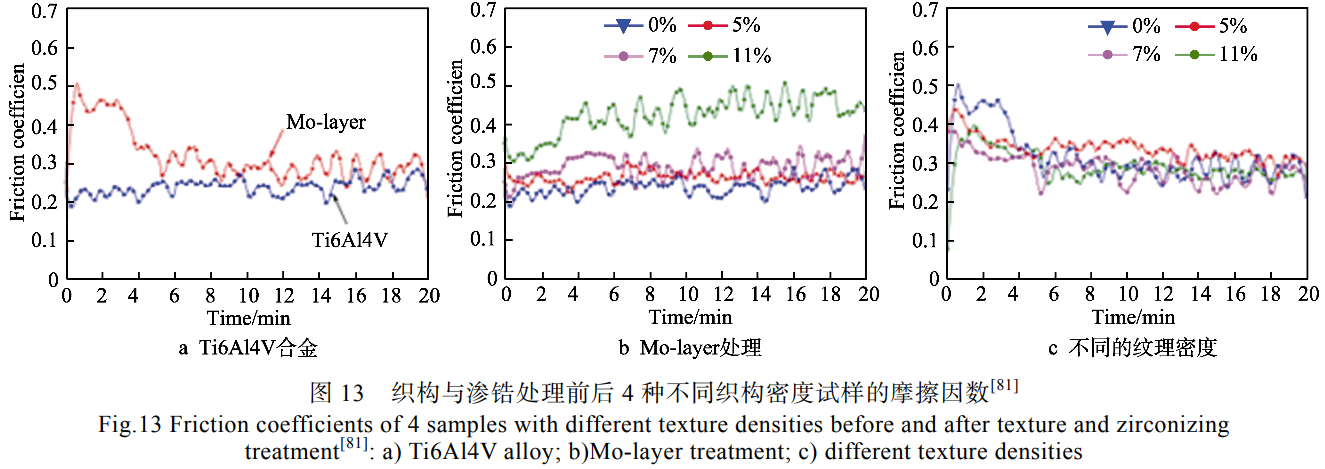

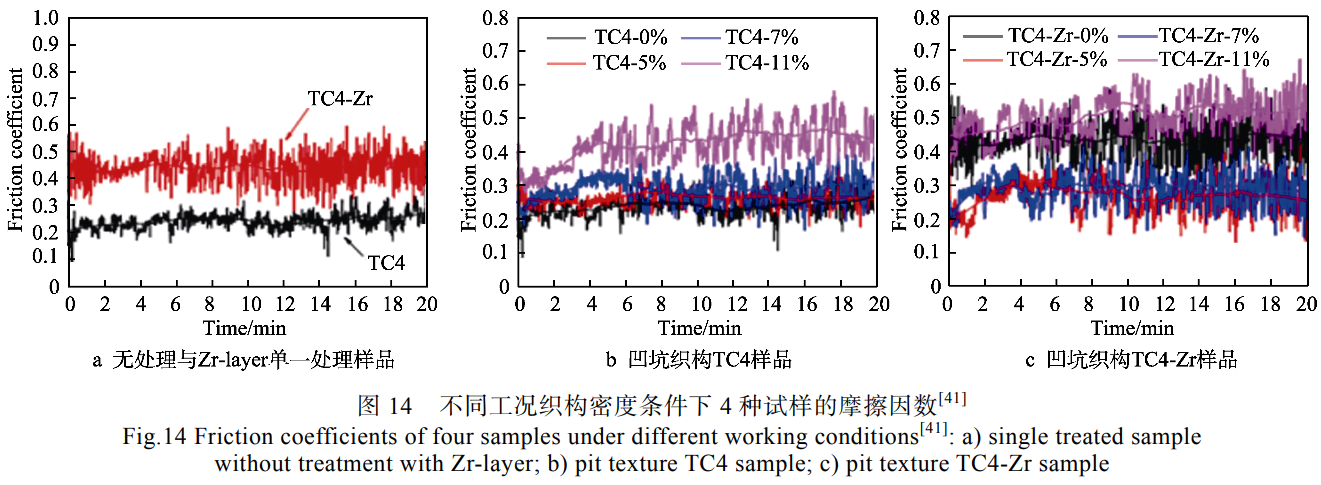

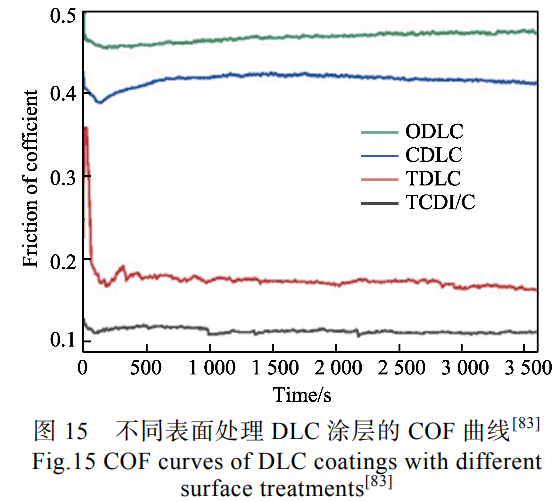

除了常見的氮離子注入外,Yuan等[81]還探究了表面織構與等離子體表面鉬化的雙重處理對Ti6Al4V合金表面摩擦學性能的影響����,如圖13所示。由于表面織構使Mo層與Ti6Al4V合金基體的結合更加緊密�����、均勻����,與未處理的Ti6Al4V合金表面相比,織構密度為5%的復合處理Ti6Al4V合金的耐磨性低48.7%�,且復合處理后的主要磨損機制為輕微磨粒磨損�。此外����,Yuan等[41]采用表面織構與雙層輝光等離子體表面滲鋯雙重處理技術來提高Ti6Al4V合金的耐磨性,對復合處理�����、滲鋯處理��、織構處理��、無處理Ti6Al4V合金4種試樣的耐磨性進行了對比研究���。結果如圖14所示����,4種試樣的磨損率由小到大為:復合處理Ti6Al4V合金<鋯化Ti6Al4V合金<織構Ti6Al4V合金<無處理Ti6Al4V合金��。Zhang等[82]研究了激光織構(LaserTextureComposite)��、激光滲碳(LaserCarburizingCarburizing)和激光織構滲碳復合(LaserTexturedCarburizingComposite)涂層的摩擦學性能對鈦合金摩擦學性能的影響�����,此外,由于熱膨脹性能不匹配�����、膜/基材界面的潤濕性不同等���,涂覆在醫(yī)用鈦合金上的類金剛石碳薄膜(DLC)存在涂層附著力不足的問題���。為了增強DLC涂層的附著力,采用不同織構密度和不同激光滲碳功率對鈦合金基體表面進行處理�,并比較激光織構(LTC)、激光滲碳(LCC)和激光織構滲碳復合(LTCC)涂層的結合強度��。結果表明�����,與僅拋光處理的DLC涂層相比�,LTC��、LCC和LTCC試樣的結合強度分別提高了1.52�、1.62和2.14倍。同時,由于織構化處理提高了基體的比表面積���,激光滲碳處理提高了涂層的形核密度��,織構密度和激光滲碳功率對黏附性能和摩擦學性能有顯著影響�。Dong等[83]對Ti6Al4V基體表面進行了激光變形和滲碳處理�,制備了三種不同的DLC涂層樣品:具有激光紋理基板的DLC涂層,稱為TDLC�;DLC涂層與激光滲碳基材,命名為CDLC�;DLC涂層與混合激光紋理和滲碳基板,命名為TCDLC�。同時,還制備了機械拋光DLC涂層(ODLC)進行對比���。通過球盤磨損試驗��,得到了樣品的摩擦學性能��。如圖15所示��,與COF為0.46的ODLC相比���,CDLC和TDLC的COF分別為0.4和0.17��,TCDLC的COF最低���,為0.11。這表明織構與滲碳的協(xié)同作用對提高DLC涂層的摩擦學性能最為有效���。

此外��,熱氧化技術也常用于提高鈦合金的表面性能���,經(jīng)熱氧化處理的鈦合金表面會形成由鈦氧化層和氧擴散層組成的硬質氧化膜。

鈷鉻鉬軸承材料具有優(yōu)良的耐磨性����,但由于鉻離子的細胞毒性問題,需要用生物相容的金屬材料來替代�。鈦合金是一種生物相容性材料,常被用作髖關節(jié)的柄和髖臼殼���。然而,鈦合金由于其耐磨性較差而未被用作軸承材料��。Lee等[85]分別采用表面織構��、熱氧化和熱氧化-表面織構的方法對鈦合金表面進行改性。結果顯示���,與其他試樣相比�,熱氧化織構鈦合金表面作為軸承表面表現(xiàn)出最佳的摩擦磨損性能���,摩擦因數(shù)降低了62%�����,耐磨性提高了300倍����。Yuan等[86]采用熱氧化技術在織構Ti6Al4V鈦合金表面涂覆TiO薄膜�����,研究了樣品與Si3N4陶瓷球對摩時的耐磨性���。結果顯示�,與無織構及單一織構試樣相比����,復合處理的鈦合金表面的比磨損率減小95.2%��。徐家樂等[87]在鈦合金表面上制備了圓坑織構���,研究了在高溫條件下樣品與Si3N4陶瓷球對摩時的摩擦學性能,結果表明�����,織構樣品在常溫和高溫磨損環(huán)境下的摩擦學性能均優(yōu)于無織構樣品��;織構樣品的磨損機制從常溫下的磨粒磨損和輕微氧化磨損轉化為高溫下的嚴重氧化磨損���。由于圓坑的磨屑收集特性及微織構表面在摩擦載荷作用下可形成連續(xù)致密的摩擦氧化物層����,因此微織構試樣表現(xiàn)出更好的高溫耐磨性能����。Liu等[88]采用激光表面織構(LST)-熱氧化(ThermalOxidation)復合表面處理技術對TA2基體進行了表面處理。利用光纖激光加工設備制備了直徑為300mm�、密度為5%的凹坑狀織構。在650℃下熱處理30h��,制備了熱氧化薄膜(TO-TA2)��,在干摩擦條件下對DT-TA2(復合處理TA2)�、LST-TA2、TO-TA2和TA2基體復合處理試樣的抗磨性能進行了對比評價���。結果表明�,經(jīng)TO處理后���,TA2的表面硬度和彈性模量均有所提高���,得到的TO涂層與TA2基體具有較強的結合強度。磨損率從大到小為:DT-TA2<TO-TA2<LST-TA2<TA2���。上述學者都證明了表面織構技術與熱氧化�����、擴散���、離子滲氮等技術能夠彌補單一表面處理的缺點,將多種技術同時處理可以進一步提高鈦合金表面的摩擦學性能��,增強鈦合金的表面硬度��,延長使用壽命。

3�����、結語與展望

表面技術是解決鈦合金表面硬度低��、摩擦因數(shù)高���、耐磨性不足等問題的有效途徑��。在摩擦學相關領域����,表面織構被認為是改善材料摩擦學性能的有效方法�。隨著表面織構研究的深入和擴展,鈦合金的表面織構也在生物相關領域得到了較多應用��。本文綜述了表面織構技術���,以及表面織構技術與固液潤滑劑�����、涂層技術�����、熱擴滲技術等協(xié)同作用改善鈦合金摩擦學性能的研究現(xiàn)狀�����。

1)根據(jù)某些生物的減磨特性��,規(guī)劃設計合適的織構幾何參數(shù)以及織構形貌能夠改善鈦合金的摩擦學特性�����。目前��,鈦合金表面織構形狀單元基本以圓坑���、網(wǎng)紋溝槽和基礎幾何圖形為主,更多特殊復雜的仿生織構有待繼續(xù)深入研究�。

2)表面織構對鈦合金摩擦學性能的積極作用表現(xiàn)在多個方面,如儲存固液潤滑劑和潤滑脂以提供連續(xù)潤滑或再潤滑�����,改善液體潤滑下的流體效應,捕獲磨粒����,減少磨粒磨損。但關于表面織構與磁流體在磁場作用下的減摩效果還需要繼續(xù)研究��,需測試更多的磁流體潤滑劑��。

3)表面織構與金屬涂層或者類金剛石涂層的協(xié)同作用能夠充分發(fā)揮表面織構和表面涂層技術的優(yōu)勢�����,互相彌補所存在的部分缺陷����,可以達到減小材料間實際接觸面積的效果,從而改善鈦合金表面的摩擦性能�。但多種復合涂層與表面織構協(xié)同作用下鈦合金的摩擦學性能仍有待進一步研究。

4)表面織構與熱擴滲技術協(xié)同作用能較好地改善鈦合金的摩擦性能��,但兩種工藝結合的先后順序對鈦合金表面結合強度及摩擦特性也會產生不同的影響�,探究兩種技術復合后的減摩機制以及先后順序可以更好地改善鈦合金表面的摩擦性能。

5)為了滿足航空航天等關鍵領域的要求����,需開展極端工況下鈦合金摩擦學性能的研究,還應進一步優(yōu)化鈦合金表面的形貌,深入研究鈦合金表面織構的制備工藝及其組織和性能間的關系�����,完善鈦合金在摩擦學領域的應用���,為鈦合金的開發(fā)提供數(shù)據(jù)支持。

參考文獻:

[1] 郭克星. 鈦合金的制備和應用[J]. 熱處理, 2023, 38(5): 8-12. GUO K X. Fabrication and Applications of Titanium Alloy[J]. Heat Treatment, 2023, 38(5): 8-12.

[2] 干勇. 運載交通工具與冶金材料產業(yè)發(fā)展[J]. 現(xiàn)代交 通與冶金材料, 2021, 1(4): 6-13.

GAN Y. Development of Transport Vehicles and Metallurgical Materials Industry[J]. Modern Transportation and Metallurgical Materials, 2021, 1(4): 6-13.

[3] 彭西洋, 李雪峰. 鈦合金在汽車工業(yè)中的應用現(xiàn)狀及 前景展望[J]. 汽車工藝師, 2023(4): 56-59.

PENG X Y, LI X F. The Application of Leakage Finder Software in Automotive Development[J]. Auto Manufacturing Engineer, 2023(4): 56-59.

[4] 秦成, 侯紅苗, 郭萍, 等. 鈦合金表面激光熔覆涂層及 工藝研究進展[J]. 鈦工業(yè)進展, 2023, 40(4): 44-48.

QIN C, HOU H M, GUO P, et al. Research Progress of Laser Cladding Coating and Technology on Titanium Alloy Surface[J]. Titanium Industry Progress, 2023, 40(4): 44-48.

[5] LIU X Y, CHU P K, DING C X. Surface Modification of Titanium, Titanium Alloys, and Related Materials for Biomedical Applications[J]. Materials Science and Engineering: R: Reports, 2004, 47(3/4): 49-121.

[6] ATTAR H, EHTEMAM-HAGHIGHI S, KENT D, et al. Nanoindentation and Wear Properties of Ti and Ti-TiB Composite Materials Produced by Selective Laser Melting [J]. Materials Science and Engineering: A, 2017, 688: 20-26.

[7] S M B, D N, et al. Development of a novel hybrid Ti6Al4V-ZrO2 Surface with High Wear Resistance by Laser and Hot Pressing Techniques for Dental Implants [J]. Journal of the Mechanical Behavior of Biomedical Materials, 2022, 136 105508-105508.

[8] SIDAMBE A T. Biocompatibility of Advanced Manufactured Titanium Implants-a Review[J]. Materials, 2014, 7(12): 8168-8188.

[9] ATTANASIO A, GELFI M, POLA A, et al. Influence of Material Microstructures in Micromilling of Ti6Al4V Alloy[J]. Materials, 2013, 6(9): 4268-4283.

[10] YU W X, LI M Q, LUO J. Effect of Processing Parameters on Microstructure and Mechanical Properties in High Temperature Deformation of Ti-6Al-4V Alloy[J]. Rare Metal Materials and Engineering, 2009, 38(1): 19-24.

[11] LUO J, LI M Q, YU W X. Microstructure Evolution during High Temperature Deformation of Ti-6Al-4V Alloy[J]. Rare Metal Materials and Engineering, 2010, 39(8): 1323-1328.

[12] YAN W. Impact Wear Behaviors of Two Modified Layers in Ti6Al4V Substrate[J]. Rare Metal Materials and Engineering, 2013, 42(7): 1328-1331.

[13] ZHANG D Y, GE Y F, LIU G L, et al. Investigation of Tribological Properties of Micro-Arc Oxidation Ceramic Coating on Mg Alloy under Dry Sliding Condition[J]. Ceramics International, 2018, 44(14): 16164-16172.

[14] 馮明佳. 鈦及鈦合金表面改性技術研究進展[J]. 內燃 機與配件, 2023(9): 106-108.

FENG M J. Progress in Surface Modification of Titanium and Titanium Alloys[J]. Internal Combustion Engine & Parts, 2023(9): 106-108.

[15] 王楠楠, 任柯旭, 邱然鋒. 鈦及鈦合金表面自納米化技 術研究現(xiàn)狀[J]. 熱加工工藝, 2023, 52(14): 19-23.

WANG N N, REN K X, QIU R F. Research Status on Surface Self-Nanocrystallization Technology of Titanium and Titanium Alloy[J]. Hot Working Technology, 2023, 52(14): 19-23.

[16] 鐘亮, 付玉, 徐永東, 等. 鈦基復合材料耐磨性研究進 展[J]. 鋼鐵釩鈦, 2021, 42(6): 36-42.

ZHONG L, FU Y, XU Y D, et al. Research Progress onWear Resistance of Titanium Matrix Composites[J]. Iron Steel Vanadium Titanium, 2021, 42(6): 36-42.

[17] ZHANG K P, WU C H, SHI X L, et al. Investigations of Tribological Performance of Slewing Bearing Raceway with Bionic Textured Composite Surface under Grease Lubrication[J]. Tribology International, 2023, 184: 108469.

[18] ZHAO C, YING L X, LI D H et al. Influence of Chief Vein on Tribological Behavior of Vein-Bionic Textured Rolling Element Bearings Under Starved Lubrication [J]. Tribology Transactions, 2023, 66 (4): 760-770.

[19] AUTUMN K, GRAVISH N. Gecko Adhesion: Evolutionary Nanotechnology[J]. Philosophical Transactions Series A, Mathematical, Physical, and Engineering Sciences, 2008, 366(1870): 1575-1590.

[20] BIXLER G D, BHUSHAN B. Bioinspired Rice Leaf and Butterfly Wing Surface Structures Combining Shark Skin and Lotus Effects[J]. Soft Matter, 2012, 8(44): 11271- 11284.

[21] WEN L, WEAVER J C, LAUDER G V. Biomimetic Shark Skin: Design, Fabrication and Hydrodynamic Function[J]. Journal of Experimental Biology, 2014, 217(Pt 10): 1656-1666.

[22] 宋德琨��,章健���,劉敬����,等.表面織構技術的研究進展: 文獻綜述[J/OL]. 熱加工工藝[2024-03-23]. https://doi. org/10.14158/j.cnki.1001-3814.20222044.

SONG D K, ZHANG J, LIU J et al. Research Progress of Surface Texture Technology:Literature review[J/OL]. Hot Working Technology[2024-03-23]. https://doi.org/10. 14158/j.cnki.1001-3814.20222044.

[23] GOGOLEWSKI D, BARTKOWIAK T, KOZIOR T, et al. Multiscale Analysis of Surface Texture Quality of Models Manufactured by Laser Powder-Bed Fusion Technology and Machining from 316L Steel[J]. Materials, 2021, 14(11): 2794.

[24] KOYANO T, HOSOKAWA A, TAKAHASHI T, et al. One-Process Surface Texturing of a Large Area by Electrochemical Machining with Short Voltage Pulses[J]. CIRP Annals, 2019, 68(1): 181-184.

[25] LIU T W, WEI H Y, LI J X, et al. Wettability Control of Sapphire by Surface Texturing in Combination with Femtosecond Laser Irradiation and Chemical Etching[J]. ChemistrySelect, 2020, 5(31): 9555-9562.

[26] SHARMA P, MAHADESHWARA M R, VILHENA L, et al. Synergic Effect of TMD Coating on Textured Steel Using Micro-EDM[J]. Surface and Coatings Technology, 2023, 467: 129714.

[27] ZHU W L, XING Y Q, EHMANN K F, et al. Ultrasonic Elliptical Vibration Texturing of the Rake Face of Carbide Cutting Tools for Adhesion Reduction[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(9): 2669-2679.

[28] 別文博, 趙波, 陳凡, 等. 超聲加工制備表面微織構及 使役性能研究進展[J]. 金剛石與磨料磨具工程, 2023, 43(4): 401-416.

BIE W B, ZHAO B, CHEN F, et al. Progress of Ultrasonic Vibration-Assisted Machining Surface Micro-Texture and Serviceability[J]. Diamond & Abrasives Engineering, 2023, 43(4): 401-416.

[29] 曹自洋, 許威, 潘杰, 等. 微織構超疏水表面的制備及 應用研究進展[J]. 化工新型材料, 2023, 51(12): 74-78.

CAO Z Y, XU W, PAN J, et al. Progress on Preparation and Application of Superhydrophobic Microtextured Surface[J]. New Chemical Materials, 2023, 51(12): 74-78.

[30] 劉曉輝, 鄭曉強, 王子朋, 等. 激光織構化不同材料表 面對潤濕性能的影響[J]. 機床與液壓, 2023, 51(24): 1-8.

LIU X H, ZHENG X Q, WANG Z P, et al. Effect of Laser Texturing on Wettability of Different Material Surfaces[J]. Machine Tool & Hydraulics, 2023, 51(24): 1-8.

[31] 林宇杰, 柏亞雙, 徐國林, 等. 基于激光表面織構提升 鋼材與木材間粘接強度[J]. 中國表面工程, 2024, 37(1): 216-224.

LIN Y J, BAI Y S, XU G L, et al. Improving Bonding Strength between Steel and Wood Based on Laser Surface Texture[J]. China Surface Engineering, 2024, 37(1): 216- 224.

[32] 莫君. 納米磁性流體和表面織構協(xié)同作用對鈦合金摩 擦學性能影響的研究[D]. 青島: 青島理工大學, 2022.

MO J. Study on the Synergistic Effect of Nano Magnetic Fluid and Surface Texture on the Tribological Properties of Titanium Alloy[D]. Qingdao: University of Technology, 2022.

[33] 王劍飛, 薛偉海, 高禩洋, 等. 磨屑對 TC4 鈦合金微動 磨損行為的影響[J]. 摩擦學學報, 2022, 42(5): 1012- 1023.

WANG J F, XUE W H, GAO S Y, et al. Effect of Debris on Fretting Wear Behavior of Ti-6Al-4V Alloy[J]. Tribology, 2022, 42(5): 1012-1023.

[34] HU T C, HU L T, DING Q. The Effect of Laser Surface Texturing on the Tribological Behavior of Ti-6Al-4V[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2012, 226(10): 854-863.

[35] 王優(yōu)強, 趙濤, 莫君, 等. 納米磁性流體與表面織構對 鈦合金的協(xié)同減摩作用機制[J]. 表面技術, 2023, 52(10): 141-150.

WANG Y Q, ZHAO T, MO J, et al. Synergistic FrictionReducing Mechanism of Nano-Magnetic Fluid Lubrication on Grooved Surface Texture of Titanium Alloy[J]. Surface Technology, 2023, 52(10): 141-150.

[36] 殷唯, 張杰, 位博宇, 等. TC4 鈦合金表面微織構干摩 擦特性[J]. 哈爾濱工業(yè)大學學報, 2023, 55(4): 130-137. YIN W, ZHANG J, WEI B Y, et al. Surface Dry Tribological Properties of TC4 Titanium Alloy with MicroTexture[J]. Journal of Harbin Institute of Technology, 2023, 55(4): 130-137.

[37] 連峰, 張會臣, 龐連云. Ti6Al4V表面激光織構化及其干 摩擦特性研究[J]. 潤滑與密封, 2011, 36(9): 1-5.

LIAN F, ZHANG H C, PANG L Y. Laser Texture Manufacturing on Ti6Al4V Surface and Its Dry Tribological Characteristics[J]. Lubrication Engineering, 2011, 36(9): 1-5.

[38] 王明政, 王成彪, 康嘉杰, 等. 激光表面織構形狀參數(shù) 對鈦合金摩擦學性能的影響[J]. 中國表面工程, 2017, 30(4): 71-77.

WANG M Z, WANG C B, KANG J J, et al. Effects of Shape Parameters of Laser Surface Texture on Tribological Performance of Titanium Alloy[J]. China Surface Engineering, 2017, 30(4): 71-77.

[39] 徐鵬飛, 周飛, 王謙之, 等. 網(wǎng)紋型表面微結構對Ti-6Al-4V 水潤滑摩擦學特性的影響[J]. 摩擦學學報, 2012, 32(4): 377-383. XU P F, ZHOU F, WANG Q Z, et al. Influence of Meshwork Pattern Grooves on the Tribological Characteristics of Ti-6Al-4V Alloy in Water Lubrication[J]. Tribology, 2012, 32(4): 377-383.

[40] WU Z, XING Y Q, HUANG P, et al. Tribological Properties of Dimple-Textured Titanium Alloys under Dry Sliding Contact[J]. Surface and Coatings Technology, 2017, 309: 21-28.

[41] YUAN S, LIN N M, ZOU J J, et al. Effect of Laser Surface Texturing (LST) on Tribological Behavior of Double Glow Plasma Surface Zirconizing Coating on Ti6Al4V Alloy[J]. Surface and Coatings Technology, 2019, 368: 97-109.

[42] 莫君, 王優(yōu)強, 左名玉, 等. 磁流體極性對鈦合金表面 織構的摩擦學性能研究[J]. 表面技術, 2022, 51(8): 252-261. MO J, WANG Y Q, ZUO M Y, et al. Effect of Ferrofluid Polarity on Tribological Properties of Titanium Alloy Durface Texture[J]. Surface Technology, 2022, 51(8): 252-261.

[43] 任榮杰, 董光能. 人工關節(jié)材料表面仿生樹狀分叉網(wǎng) 絡的潤滑研究[J]. 西安交通大學學報, 2022, 56(2): 66-73.

REN R J, DONG G N. Lubrication of Biomimetic Tree-Like Bifurcation Networks on Artificial Joint Materials[J]. Journal of Xi'an Jiaotong University, 2022, 56(2): 66-73.

[44] BONSE J, KOTER R, HARTELT M, et al. Femtosecond Laser-Induced Periodic Surface Structures on Steel and Titanium Alloy for Tribological Applications[J]. Applied Physics A, 2014, 117(1): 103-110.

[45] 鄭清春, 毛璐璐, 史于濤, 等. 仿生織構表面對人工髖 關節(jié)副動壓潤滑性能及減摩性分析[J]. 機械工程學報, 2021, 57(11): 102-111.

ZHENG Q C, MAO L L, SHI Y T, et al. Analysis of Biomimetic Texture Surface on Dynamic Compression Lubrication and Friction Reduction of Artificial Hip Pair[J]. Journal of Mechanical Engineering, 2021, 57(11): 102-111.

[46] SALGUERO J, SOL I D, VAZQUEZ-MARTINEZ J M, et al. Effect of Laser Parameters on the Tribological Behavior of Ti6Al4V Titanium Microtextures under Lubricated Conditions[J]. Wear, 2019, 426: 1272-1279.

[47] SALGUERO J, PI?ERO D, DEL SOL I, et al. Study of the Tribological Performance of Ti6Al4V Textured with Pyramidal Dimples by Electro Discharge Machining[J]. IOP Conference Series: Materials Science and Engineering, 2021, 1193(1): 012023.

[48] 孫建芳, 李傲松, 蘇峰華, 等. 表面織構鈦合金的干摩 擦和全氟聚醚油潤滑下的摩擦學性能研究[J]. 摩擦學 學報, 2018, 38(6): 658-664.

SUN J F, LI A S, SU F H, et al. Tribological Property of Titanium Alloy Surface with Different Texture Structure under Dry Friction and Perfluoropolyether Lubrication[J]. Tribology, 2018, 38(6): 658-664.

[49] 牛一旭, 逄顯娟, 趙若凡, 等. 利用激光表面織構改善 鈦鋯合金乏油潤滑摩擦學性能[J]. 河南科技大學學報(自然科學版), 2022, 43(5): 1-6.

NIU Y X, PANG X J, ZHAO R F et al. Improving Tribological Properties of Ti-Zr Alloys under Starved Lubrication by Laser Suface Texturing[J]. Journal of Henan University of Science and Technology (Natural Science), 2022, 43(5): 1-6.

[50] WANG J F, XUE W H, GAO S Y, et al. Effect of Groove Surface Texture on the Fretting Wear of Ti–6Al–4V Alloy[J]. Wear, 2021, 486: 204079.

[51] 陳文剛, 馮少盛. 表面微織構鈦合金在不同對摩角度 下的減摩抗磨特性 [J]. 功能材料 , 2015, 46(22): 22080-22084.

CHEN W G, FENG S S. The Antifriction and Antiwear Properties of the Surface Micro-Stripe Texture Ti6Al4V under Different Friction Direction[J]. Journal of Functional Materials, 2015, 46(22): 22080-22084.

[52] 周鑫鑫, 逄顯娟, 岳世偉, 等. 表面織構與離子液體潤 滑組合體系的摩擦學性能研究[J]. 摩擦學學報, 2021, 41(6): 995-1003.

ZHOU X X, PANG X J, YUE S W, et al. Tribological Properties of Combination of Surface Texture and Ionic Liquids[J]. Tribology, 2021, 41(6): 995-1003.

[53] 毛璐璐, 鄭清春, 張春秋, 等. 人工髖關節(jié)微織構減摩 性能及織構參數(shù)優(yōu)化[J]. 潤滑與密封, 2020, 45(8): 84-89.

MAO L L, ZHENG Q C, ZHANG C Q, et al. MicroTexture Friction Reducing Performance and Texture Parameter Optimization of Artificial Hip Joint[J]. Lubrication Engineering, 2020, 45(8): 84-89.

[54] DINESH BABU P, VIGNESH S, VIGNESH M, et al. Enhancement of Wear Resistance of Ti—6Al—4V Alloy by Picosecond Laser Surface Micro Texturing Process[J]. Journal of Central South University, 2018, 25(8): 1836- 1848.

[55] 張涌海, 陳文剛, 時冰. 激光表面織構化鈦合金摩擦學 性能研究[J]. 材料保護, 2013, 46(S1): 48-50.

ZHANG Y H, CHEN W G, SHI B. Tribological properties analysis of laser surface textured titanium alloy[J]. Materials Protection, 2013, 46(S1): 48-50.

[56] 李星亮. 織構化鈦表面復合強化及其摩擦學行為研究[D]. 北京: 中國地質大學(北京), 2018.

LI X L. Composite Strengthening of Textured Titanium Surface and Its Tribological Behaviors[D]. Beijing: China University of Geosciences (Beijing), 2018.

[57] 王優(yōu)強, 徐瑩, 莫君, 等. 磁場作用下水基磁流體對TC4 與 Si3N4摩擦學性能影響的實驗研究[J]. 機械工程 學報, 2024, 60(7): 174-183.

WANG Y Q, XU Y, MO J, et al. Experimental Study on the Effect of Water-Based Magnetic Fluid on the Tribological Properties of TC4 and Si3N4 under the Action of a Magnetic Field[J]. Journal of Mechanical Engineering, 2024, 60(7): 174-183.

[58] HU T C, HU L T, DING Q. Effective Solution for the Tribological Problems of Ti-6Al-4V: Combination of Laser Surface Texturing and Solid Lubricant Film[J]. Surface and Coatings Technology, 2012, 206(24): 5060-5066.

[59] SEGU D Z, WANG L L, HWANG P, et al. Experimental Characterization of Friction and Wear Behavior of Textured Titanium Alloy (Ti-6Al-4V) for Enhanced Tribological Performance[J]. Materials Research Express, 2021, 8(8): 085008.

[60] 夏俊超, 戴慶文, 王曉雷, 等. 復合涂層/織構化鈦合金 的摩擦學性能[J]. 金屬功能材料, 2021, 28(5): 69-75.

XIA J C, DAI Q W, WANG X L, et al. Tribological Properties of Composite Coating/Textured Titanium Alloy [J]. Metallic Functional Materials, 2021, 28(5): 69-75.

[61] 趙乾程, 曹文輝, 宋俊杰, 等. 織構化鈦合金表面MoS2 薄膜的制備及其微動摩擦學性能研究[J]. 摩擦學 學報(中英文), 2024, 44(6): 842-853.

ZHAO Q C, CAO W H, SONG J J, et al. Preparation of MoS2 Thin Films on Textured Surfaces of Titanium Alloy and Study of Fretting Tribological Performance[J]. Tribology, 2024, 44(6): 842-853.

[62] RIPOLL M R, SIMI? R, BRENNER J, et al. Friction and Lifetime of Laser Surface–Textured and MoS2-Coated Ti6Al4V under Dry Reciprocating Sliding[J]. Tribology Letters, 2013, 51(2): 261-271.

[63] 馬震, 曹文輝, 樊恒中, 等. 鈦合金表面自潤滑復合耐 磨結構的制備及其摩擦性能研究[J]. 摩擦學學報, 2022, 42(6): 1184-1195. MA Z, CAO W H, FAN H Z, et al. Preparation and Tribological Properties of Self-Lubricating Composite Wear-Resistant Structure on Titanium Alloy Surface[J]. Tribology, 2022, 42(6): 1184-1195.

[64] PREM ANANTH M, RAMESH R. Tribological Improvement of Titanium Alloy Surfaces through Texturing and TiAlN Coating[J]. Surface Engineering, 2014, 30(10): 758-762.

[65] ANANTH M P, RAMESH R. Reciprocating Sliding Wear Performance of Hard Coating on Modified Titanium Alloy Surfaces[J]. Tribology Transactions, 2015, 58(1): 169- 176.

[66] MUTHUVEL P A, RAJAGOPAL R. Influence of Surface Texture on Tribological Performance of AlCrN Nanocomposite Coated Titanium Alloy Surfaces[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2013, 227(10): 1157-1164.

[67] ANANTH M P, RAMESH R. Sliding Wear Characteristics of Solid Lubricant Coating on Titanium Alloy Surface Modified by Laser Texturing and Ternary Hard Coatings[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(4): 839-847. [68] 徐上, 華?�?? 解玄, 等. TC11 鈦合金 TiAlSiN 涂層微 織構表面脂潤滑摩擦性能研究[J]. 新型工業(yè)化, 2018, 8(3): 27-33. XU S, HUA X J, XIE X, et al. Laser Texturing of TiAlSiN Film Coatings and Its Tribological Performance under Grease Sliding Friction[J]. The Journal of New Industrialization, 2018, 8(3): 27-33.

[69] 席曉瑩. TC4 鈦合金織構化表面復合強化工藝研究[D]. 濟南: 濟南大學, 2020. XI X Y. Research on Composite Strengthening Process for Textured Surface of Titanium Alloy TC4[D]. Jinan: University of Jinan, 2020.

[70] HE D Q, ZHENG S X, PU J B, et al. Improving Tribological Properties of Titanium Alloys by Combining Laser Surface Texturing and Diamond-Like Carbon Film[J]. Tribology International, 2015, 82: 20-27.

[71] PENG R, ZHANG P Y, TIAN Z X, et al. Effect of Textured DLC Coatings on Tribological Properties of Titanium Alloy under Grease Lubrication[J]. Materials Research Express, 2020, 7(6): 066408.

[72] 李振東, 詹華, 柯慶航, 等. 激光織構和碳基薄膜復合 處理提高鈦合金摩擦學性能研究[J]. 潤滑與密封, 2020, 45(12): 135-140.

LI Z D, ZHAN H, KE Q H, et al. Research on Laser Texture and Carbon-Based Film Composite Treatment to Improve the Tribological Properties of Titanium Alloy[J]. Lubrication Engineering, 2020, 45(12): 135-140.

[73] XU X W, GUO P, TIONG L C O, et al. Role of Dimple Textured Surface on Tribological Properties of Ti/AlCodoped Diamond-Like Carbon Films[J]. Thin Solid Films, 2020, 708: 138136.

[74] 朱翊航. 基于激光微織構技術的輕量化自潤滑軸承減 摩增壽技術研究[D]. 鎮(zhèn)江: 江蘇大學, 2020.

ZHU Y H. Research on Friction-reduction and Lifetime Extension of Lightweight Self-lubricating Bearing Based on Laser Surface Texturing[D]. Zhenjiang: Jiangsu University, 2020.

[75] KASHYAP V, RAMKUMAR P. DLC Coating over Pre-Oxidized and Textured Ti6Al4V for Superior Adhesion and Trisbo-Performance of Hip Implant[J]. Surface and Coatings Technology, 2022, 440: 128492.

[76] 崔躍, 張寶祥, 馬連彩, 等. 鎳鈦合金在醫(yī)療器械領域 應用和表面改性研究進展[J]. 材料導報, 2017, 31(S2): 197-200. CUI Y, ZHANG B X, MA L C, et al. Research of Application and Surface Modification of NiTi Alloy in Medical Instruments[J]. Materials Reports, 2017, 31(S2): 197-200.

[77] CAO L, CHEN Y, CUI J, et al. Corrosion Wear Performance of Pure Titanium Laser Texturing Surface by Nitrogen Ion Implantation[J]. Metals, 2020, 10(8): 990.

[78] WANG M Z, KANG J J, YUE W, et al. Effects of Combined Treatment of Plasma Nitriding and Laser Surface Texturing on Vacuum Tribological Behavior of Titanium Alloy[J]. Materials Research Express, 2019, 6(6): 066511.

[79] KANG J J, WANG M Z, YUE W, et al. Tribological Behavior of Titanium Alloy Treated by Nitriding and Surface Texturing Composite Technology[J]. Materials, 2019, 12(2): 301.

[80] 李星亮, 岳文, 龐長濤, 等. 滲氮處理對表面織構化鈦 在月壤介質中摩擦磨損性能的影響[J]. 上海交通大學 學報, 2018, 52(5): 561-567.

LI X L, YUE W, PANG C T, et al. Effect of Tribological Behavior of Nitriding Treatment on the Texturing Titanium Surface in Lunar Soil[J]. Journal of Shanghai Jiao Tong University, 2018, 52(5): 561-567.

[81] YUAN S, LIN N M, ZOU J J, et al. Manipulation Tribological Behavior of Ti6Al4V Alloy via a Duplex Treatment of Double Glow Plasma Surface Molybdenizing-Laser Surface Texturing (LST)[J]. Journal of Materials Research and Technology, 2020, 9(3): 6360-6375.

[82] ZHANG K D, ZHANG C, LI H S, et al. Study on the Substrate Surface Micro-Texturing/Carburizing Regulating the Film-Substrate Adhesion and Wear Behavior of DLC Coatings[J]. Diamond and Related Materials, 2022, 130: 109535.

[83] DONG B Z, GUO X H, ZHANG K D, et al. Combined Effect of Laser Texturing and Carburizing on the Bonding Strength of DLC Coatings Deposited on Medical Titanium Alloy[J]. Surface and Coatings Technology, 2022, 429: 127951.

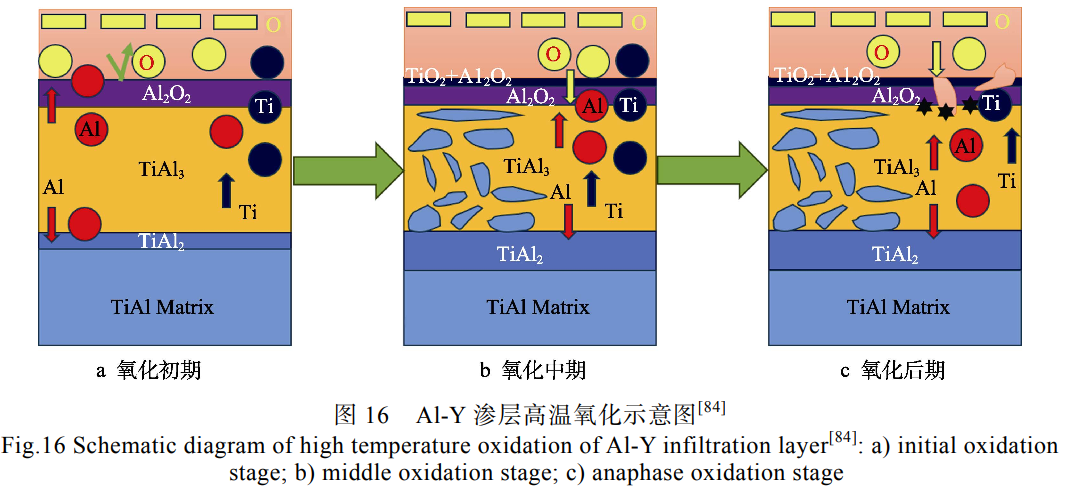

[84] 李涌泉�����,郝清銳���,梁國棟�����,等. TiAl 合金表面 Al-Y 滲 層的組織及高溫抗氧化性能:研究論文[J/OL]. 機械工 程學報 [2024-03-24]. http://kns.cnki.net/kcms/detail/11. 2187.TH.20240312.1142.022.html.

LI Y Q, HAO Q R, LIANG G D et al. Microstructure and High Temperature Oxidation Properties of Al-Y Co-deposition Coating on TiAl Alloy: Research paper[J/OL]. Journal OF Mechanical Engineering[2024-03-24]. http://kns.cnki. net/kcms/detail/11.2187.TH.20240312.1142.022.html.

[85] LEE H H, LEE S, PARK J K, et al. Friction and Wear Characteristics of Surface-Modified Titanium Alloy for Metal-on-Metal Hip Joint Bearing[J]. International Journal of Precision Engineering and Manufacturing, 2018, 19(6): 917-924.

[86] YUAN S, LIN N M, ZOU J J, et al. In-Situ Fabrication of Gradient Titanium Oxide Ceramic Coating on Laser Surface Textured Ti6Al4V Alloy with Improved Mechanical Property and Wear Performance[J]. Vacuum, 2020, 176: 109327.

[87] 徐家樂, 譚文勝, 胡增榮, 等. TC4 鈦合金激光表面微 織構的高溫摩擦磨損性能研究[J]. 激光與光電子學進 展, 2022, 59(11): 301-307.

XU J L, TAN W S, HU Z R, et al. High Temperature Friction and Wear Properties of Laser Surface Texturing of TC4 Titanium Alloys[J]. Laser & Optoelectronics Progress, 2022, 59(11): 301-307.

[88] LIU R Y, YUAN S, LIN N M, et al. Tailoring Tribological Performance of Pure Titanium by a Duplex Treatment of Laser Surface Texturing-Thermal Oxidation[J]. Journal of Materials Engineering and Performance, 2020, 29(6): 4047-4062.

相關鏈接